Содержание

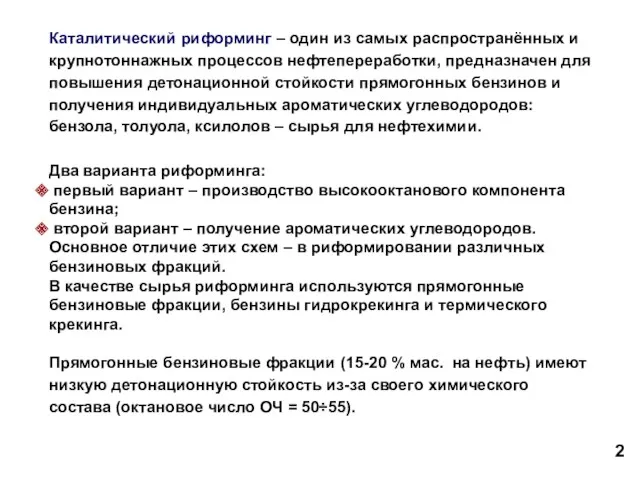

- 2. Каталитический риформинг – один из самых распространённых и крупнотоннажных процессов нефтепереработки, предназначен для повышения детонационной стойкости

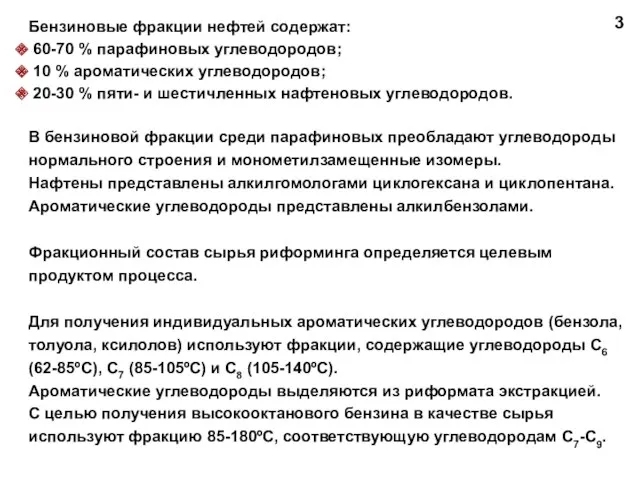

- 3. Бензиновые фракции нефтей содержат: 60-70 % парафиновых углеводородов; 10 % ароматических углеводородов; 20-30 % пяти- и

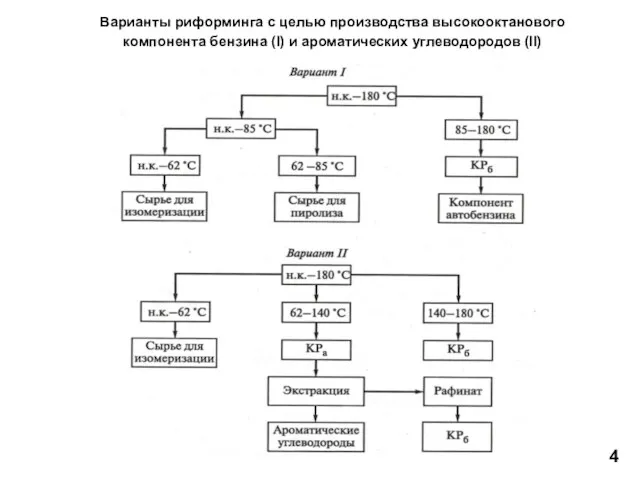

- 4. Варианты риформинга с целью производства высокооктанового компонента бензина (I) и ароматических углеводородов (II) 4

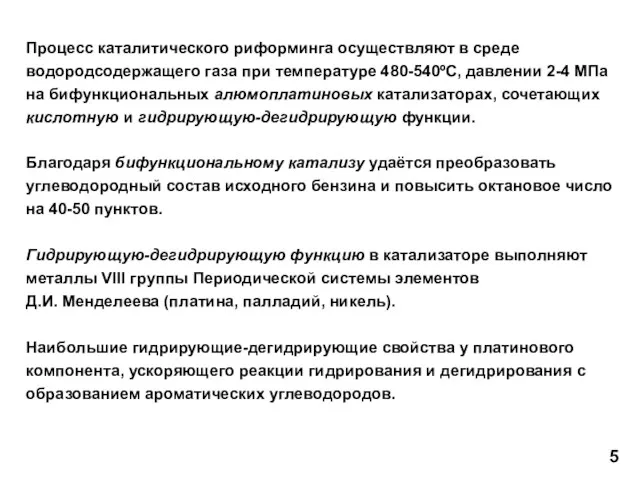

- 5. 5 Процесс каталитического риформинга осуществляют в среде водородсодержащего газа при температуре 480-540ºС, давлении 2-4 МПа на

- 6. 6 Процесс каталитического риформинга с применением катализаторов, содержащих платину, называется платформинг. Содержание платины в катализаторе составляет

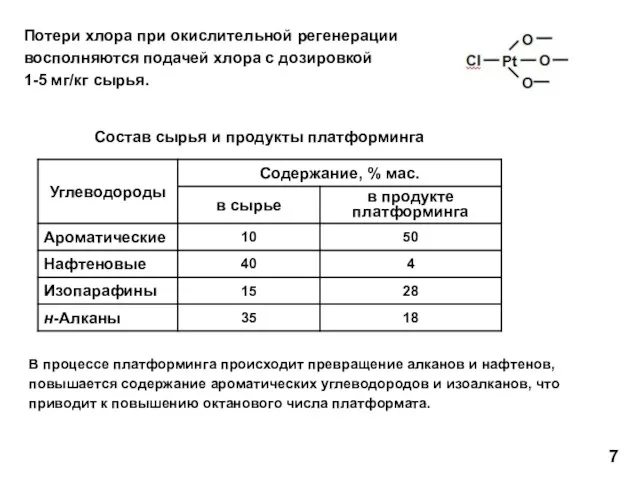

- 7. 7 Потери хлора при окислительной регенерации восполняются подачей хлора с дозировкой 1-5 мг/кг сырья. В процессе

- 8. Риформат имеет высокую детонационную стойкость (октановое число по моторному методу ОЧММ = 80-90 и октановое число

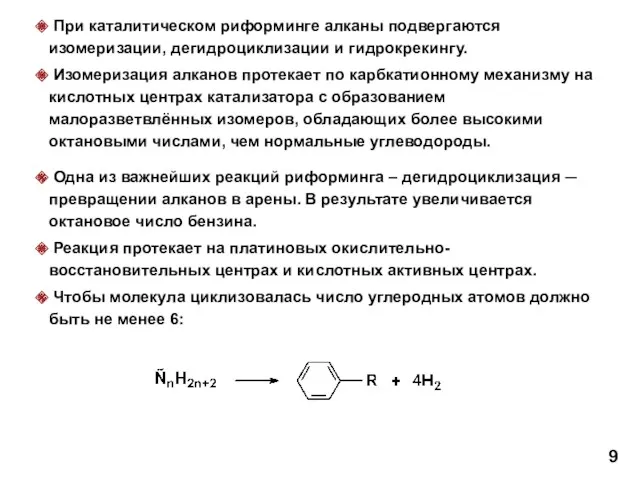

- 9. При каталитическом риформинге алканы подвергаются изомеризации, дегидроциклизации и гидрокрекингу. Изомеризация алканов протекает по карбкатионному механизму на

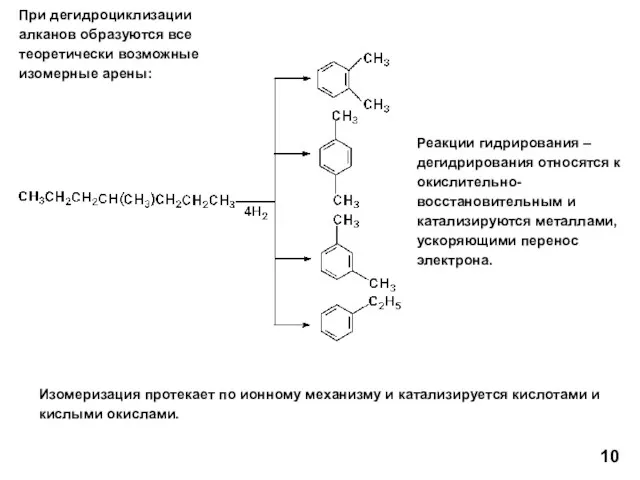

- 10. При дегидроциклизации алканов образуются все теоретически возможные изомерные арены: 10 Реакции гидрирования – дегидрирования относятся к

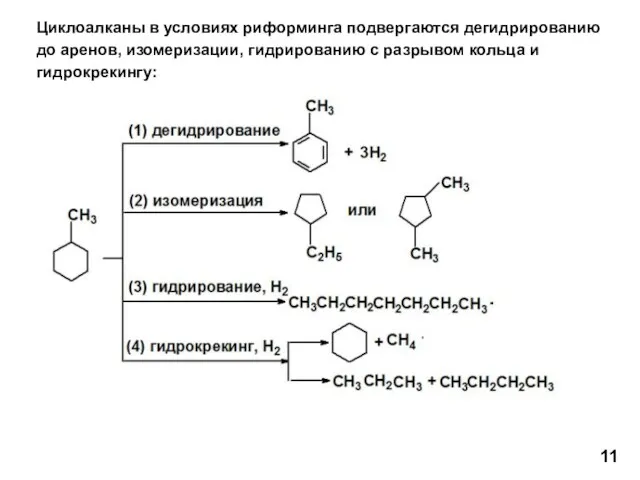

- 11. Циклоалканы в условиях риформинга подвергаются дегидрированию до аренов, изомеризации, гидрированию с разрывом кольца и гидрокрекингу: 11

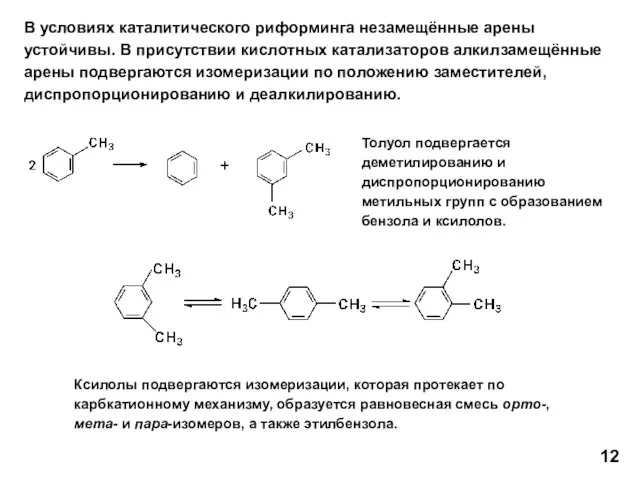

- 12. В условиях каталитического риформинга незамещённые арены устойчивы. В присутствии кислотных катализаторов алкилзамещённые арены подвергаются изомеризации по

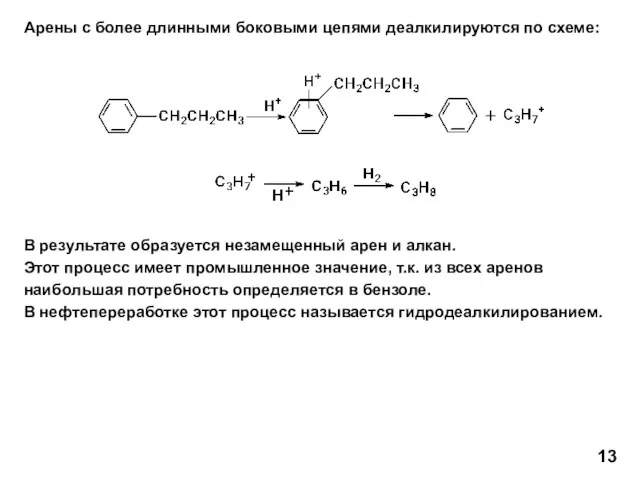

- 13. Арены с более длинными боковыми цепями деалкилируются по схеме: В результате образуется незамещенный арен и алкан.

- 14. Продукция процесса каталитического риформинга углеводородный газ – содержит в основном метан и этан, служит топливом нефтезаводских

- 15. Сернистые соединения в сырье риформинга оказывают дезактивирующее действие на катализатор. Содержание серы в сырье кат. риформинга

- 16. 16 Установки каталитического риформинга по способу осуществления регенерации катализатора подразделяются: на установки со стационарным слоем, регенерация

- 17. 17 Установка каталитического риформинга с непрерывной регенерацией катализатора Всё большее распространение получает технологическая схема с движущимся

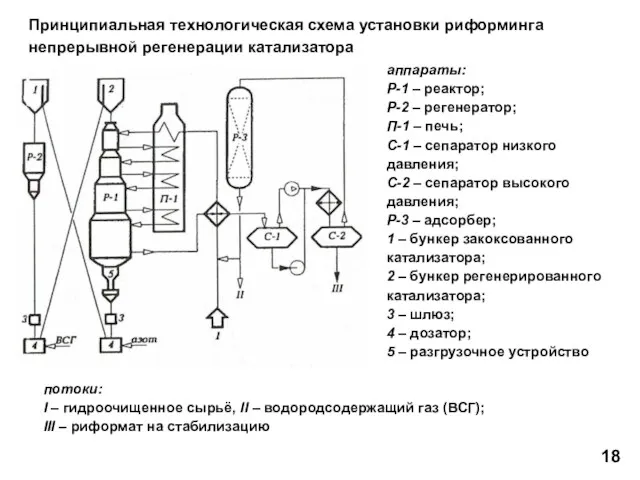

- 18. Принципиальная технологическая схема установки риформинга непрерывной регенерации катализатора аппараты: Р-1 – реактор; Р-2 – регенератор; П-1

- 19. 19 ∙ Четыре реактора риформинга Р-1 расположены друг над другом и связаны между собой системами переточных

- 20. 20 ∙ Разобщение зон – гидравлическое. Катализатор проходит все зоны под действием силы тяжести: - из

- 21. 21 ∙ На установках каталитического риформинга с непрерывной регенерацией катализатора при давлении 0,8 МПа выход катализата

- 23. Скачать презентацию

Основні закони хімії.Класи та номенклатура неорганічних сполук

Основні закони хімії.Класи та номенклатура неорганічних сполук Общие вопросы аналитической химии. Химические методы обнаружения неорганических веществ

Общие вопросы аналитической химии. Химические методы обнаружения неорганических веществ Элементы IV А - группы

Элементы IV А - группы Халькогены

Халькогены Складні білки

Складні білки Периодический закон и периодическая система химических элементов Д.И. Менделеева

Периодический закон и периодическая система химических элементов Д.И. Менделеева Химические и физические явления в жизни человека

Химические и физические явления в жизни человека Обучение в сотрудничестве на уроках химии

Обучение в сотрудничестве на уроках химии Спирты. Понятия о предельных одноатомных спиртах. Химические свойства этанола и его применение

Спирты. Понятия о предельных одноатомных спиртах. Химические свойства этанола и его применение Йони. Йонний зв’язок, його утворення

Йони. Йонний зв’язок, його утворення Оценка химической обстановки при авариях на химически опасных объектах. Расчет

Оценка химической обстановки при авариях на химически опасных объектах. Расчет Значение пищи и ее состав

Значение пищи и ее состав Методические подходы к решению химических задач. Задание 34

Методические подходы к решению химических задач. Задание 34 Соединения железа

Соединения железа Нұсқа талдау

Нұсқа талдау Основы фармацевтической химии

Основы фармацевтической химии Водород. Н2

Водород. Н2 Гидроксид аммония

Гидроксид аммония Кислоты. Состав кислот

Кислоты. Состав кислот Preparation for COP

Preparation for COP ВОДОРОД

ВОДОРОД Получение и применение алканов

Получение и применение алканов Аммиак

Аммиак Объемная доля компонента газовой смеси

Объемная доля компонента газовой смеси Свойства фосфора

Свойства фосфора Химический состав и физические свойства продовольственных товаров

Химический состав и физические свойства продовольственных товаров Фенолдар, аминдер, альдегидтер

Фенолдар, аминдер, альдегидтер Железо. Нахождение в природе. Свойства железа

Железо. Нахождение в природе. Свойства железа