Содержание

- 2. Металлические расплавы загрязнены: Металлическими примесями Неметаллическими включениями (оксидами, сульфидами, карбидами, нитридами) Газами

- 3. Рафинирование от растворимых металлических примесей Окисление Обработка флюсами Отстаивание с последующим сливанием и фильтрацией Вакуумная дистилляция

- 4. Окисление металлических примесей Может осуществляться: продувкой воздуха через расплав подачей воздуха на поверхность расплава введением окислителей

- 5. Полнота окислительного рафинирования зависит от соотношения концентрации, растворимости и упругости диссоциации окислов очищаемого металла в сравнении

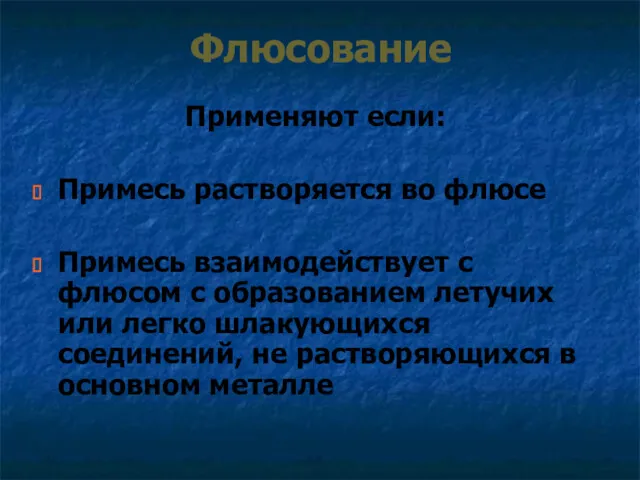

- 6. Флюсование Применяют если: Примесь растворяется во флюсе Примесь взаимодействует с флюсом с образованием летучих или легко

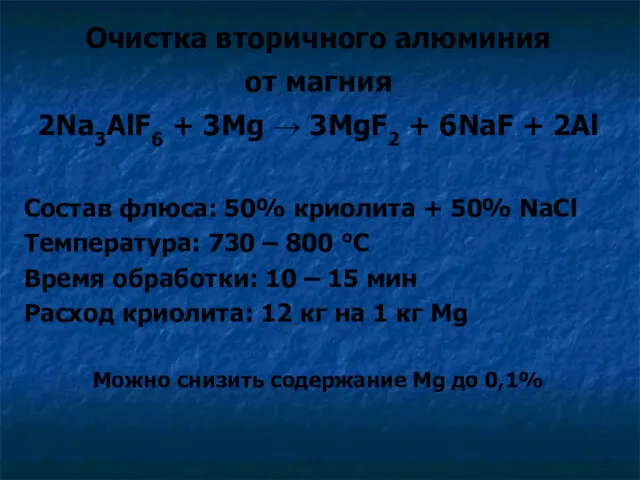

- 7. Очистка вторичного алюминия от магния 2Na3AlF6 + 3Mg → 3MgF2 + 6NaF + 2Al Состав флюса:

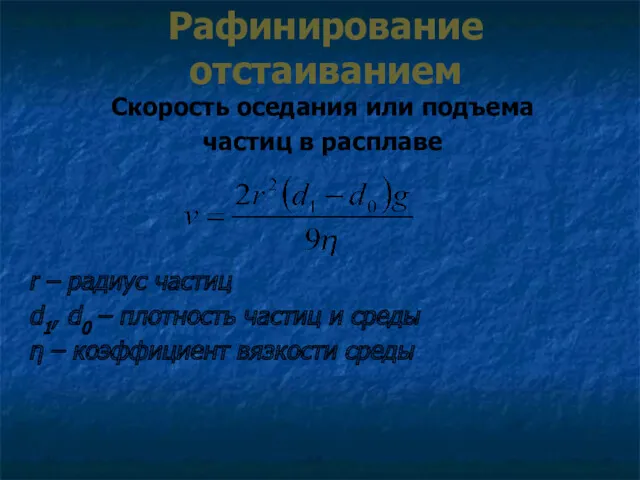

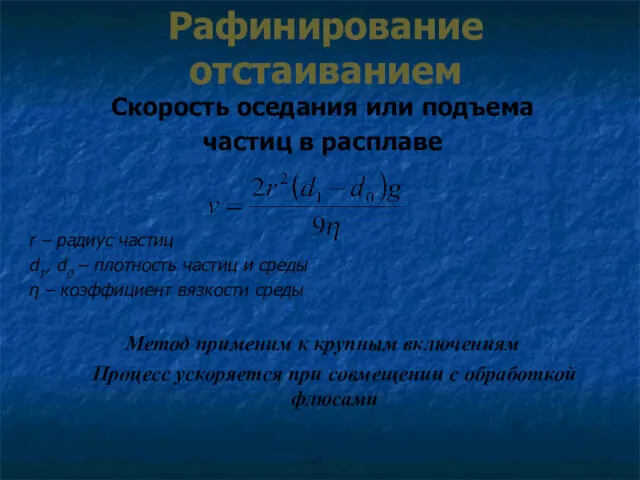

- 8. Рафинирование отстаиванием Скорость оседания или подъема частиц в расплаве r – радиус частиц d1, d0 –

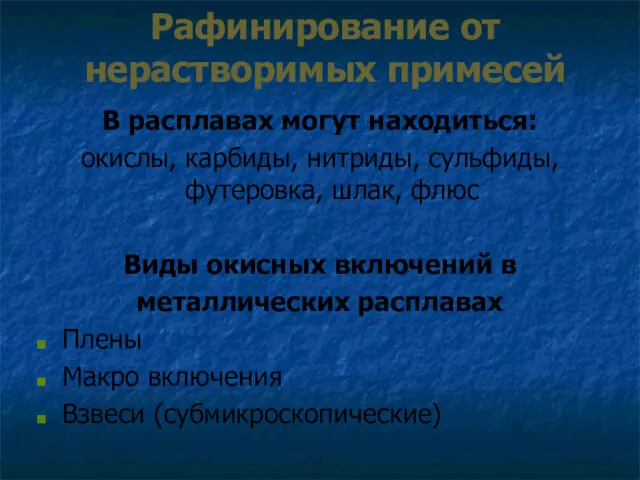

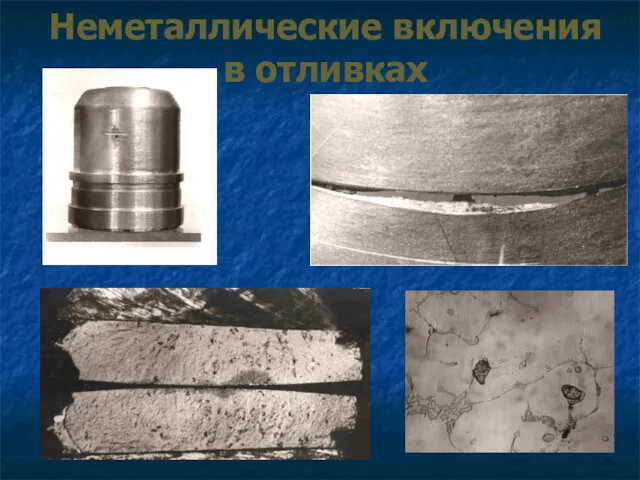

- 9. Рафинирование от нерастворимых примесей В расплавах могут находиться: окислы, карбиды, нитриды, сульфиды, футеровка, шлак, флюс Виды

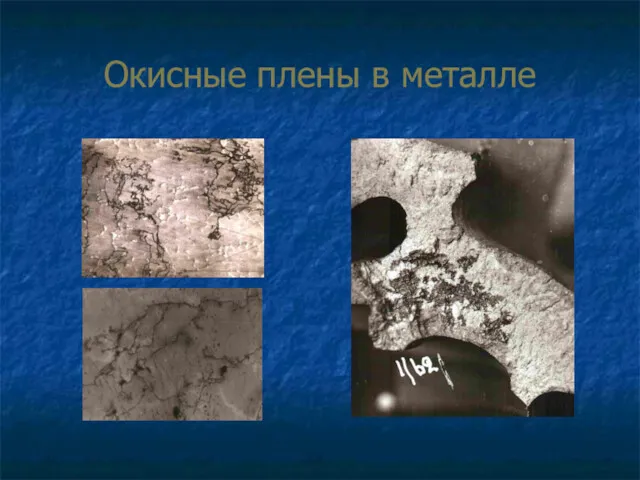

- 10. Окисные плены в металле

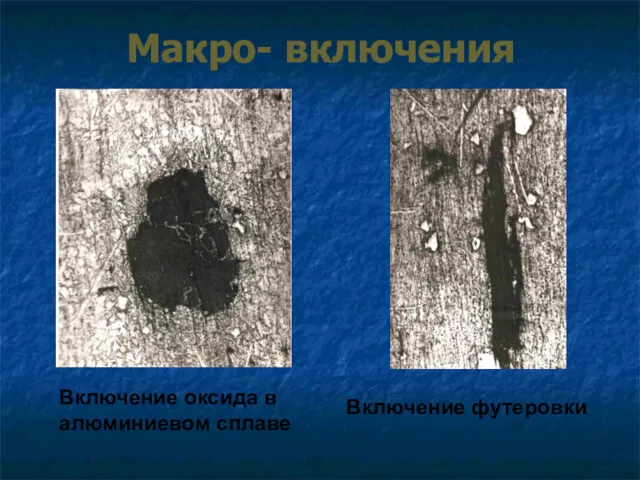

- 11. Макро- включения Включение оксида в алюминиевом сплаве Включение футеровки

- 12. Неметаллические включения в отливках

- 13. Методы очистки расплавов от неметаллических включений Продувка инертными и активными газами Обработка хлоридами Вакуумирование Отстаивание Обработка

- 14. Продувка инертными и активными газами Обработка хлоридами Вакуумирование Основаны на флотирующем и адсорбирующем действии пузырьков газа

- 15. Рафинирование отстаиванием Скорость оседания или подъема частиц в расплаве r – радиус частиц d1, d0 –

- 16. Обработка флюсами и шлаками Основана на явлениях смачивания частиц флюсами или растворении их во флюсах Для

- 17. Виды флюсования Верхнее флюсование Нижнее флюсование Флюсование по всему объему Me Me

- 18. Основные способы фильтрования Через жидкие фильтры Через сетчатые фильтры Через кусковые (зернистые) фильтры Через пористые фильтры

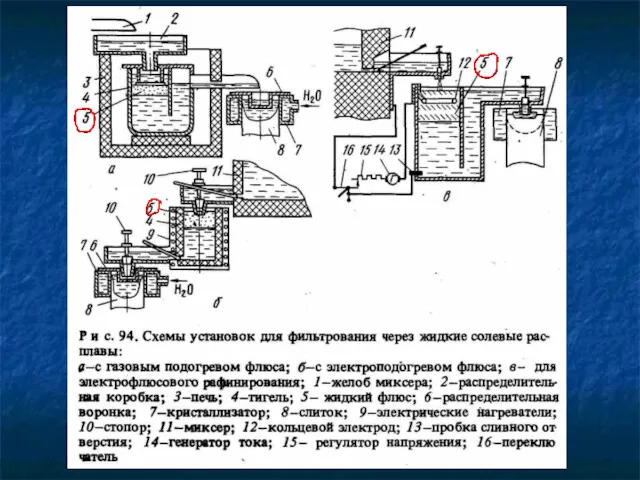

- 20. Фильтрование через сетчатые фильтры

- 21. Фильтрование через сетчатые фильтры Ячейка 0,5 – 1,7 мм Материал фильтра – стеклоткань Механизм очистки –

- 22. Фильтрование через зернистые фильтры Механизм очистки: - механическое отделение частиц - гидродинамические явления - поверхностные явления

- 23. На уровень очистки влияет: Толщина слоя фильтра Размер кусков (зерен) Материал фильтра Температура металла

- 24. Фильтрование через кусковые (зернистые) фильтры

- 25. До обработки После фильтрования через сплав фторидов Изменения структуры в результате фильтрования

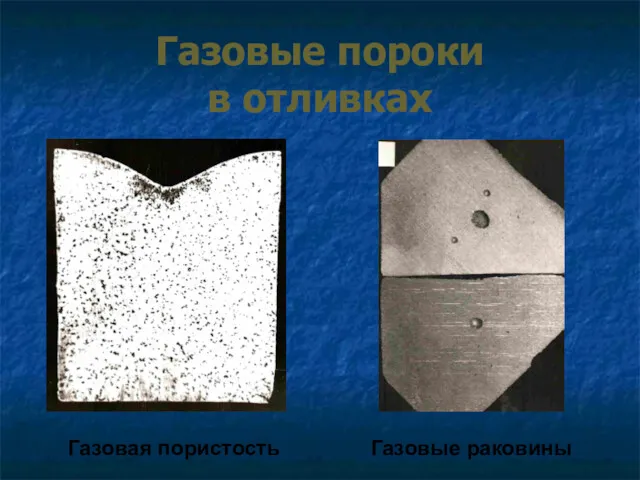

- 26. Газовые пороки в отливках Газовая пористость Газовые раковины

- 27. Дегазация расплавов Дегазация – удаление из расплавов водорода, азота и окиси углерода Способы дегазации Продувка нерастворимыми

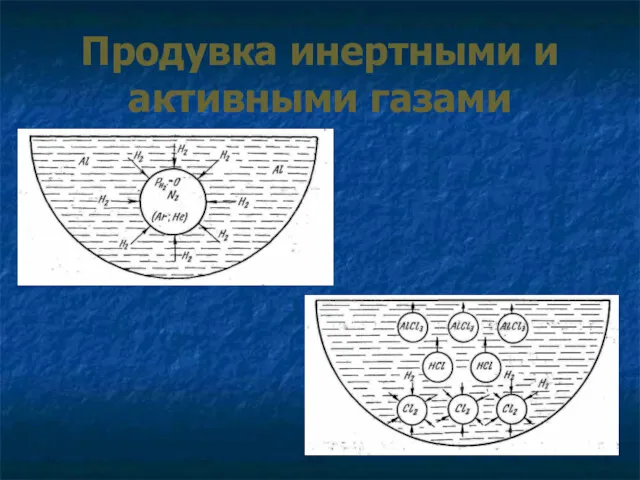

- 28. Продувка инертными и активными газами

- 29. Необходимые условия качественной продувки Медленное всплывание пузырьков через весь расплав Малый диаметр пузырьков Малая площадь поверхности

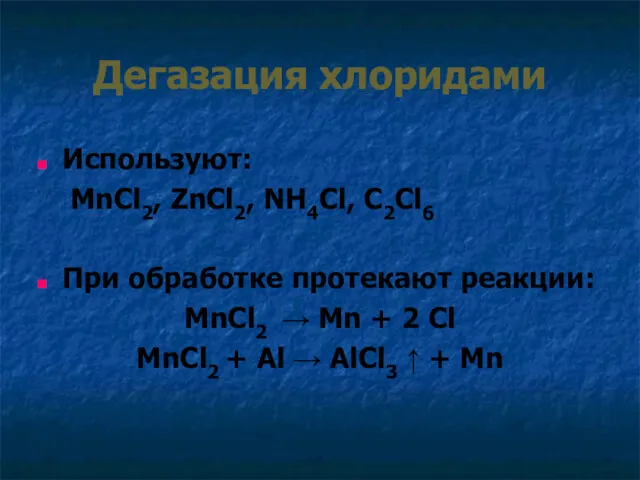

- 30. Дегазация хлоридами Используют: MnCl2, ZnCl2, NH4Cl, C2Cl6 При обработке протекают реакции: MnCl2 → Mn + 2

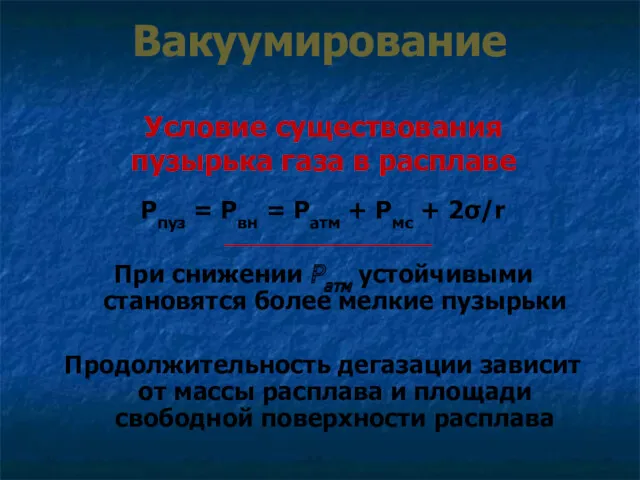

- 31. Вакуумирование Рпуз = Рвн = Ратм + Рмс + 2σ/r При снижении Ратм устойчивыми становятся более

- 32. Дегазация вакуумированием и инертными газами

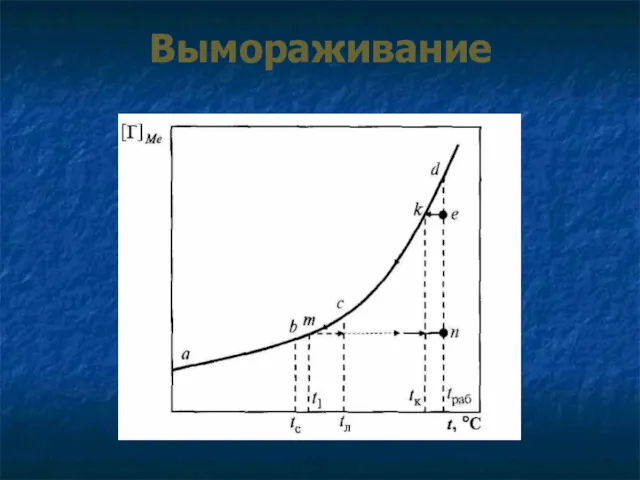

- 33. Вымораживание

- 35. Скачать презентацию

Карбоновые кислоты. 10 класс

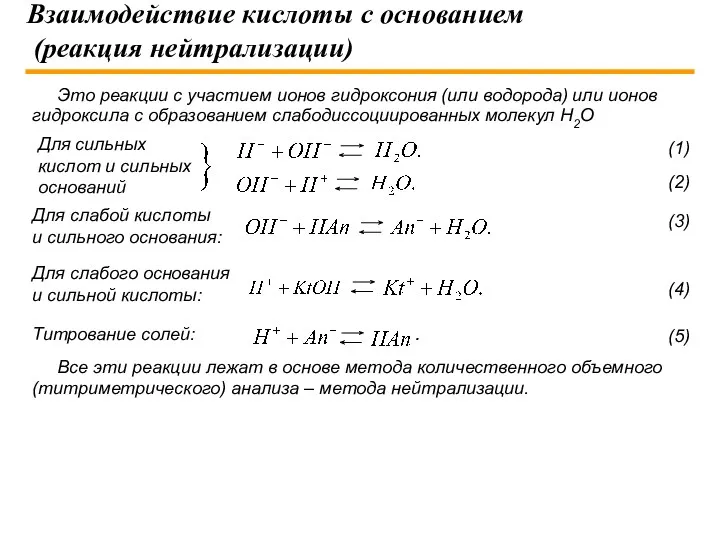

Карбоновые кислоты. 10 класс Взаимодействие кислоты с основанием (реакция нейтрализации)

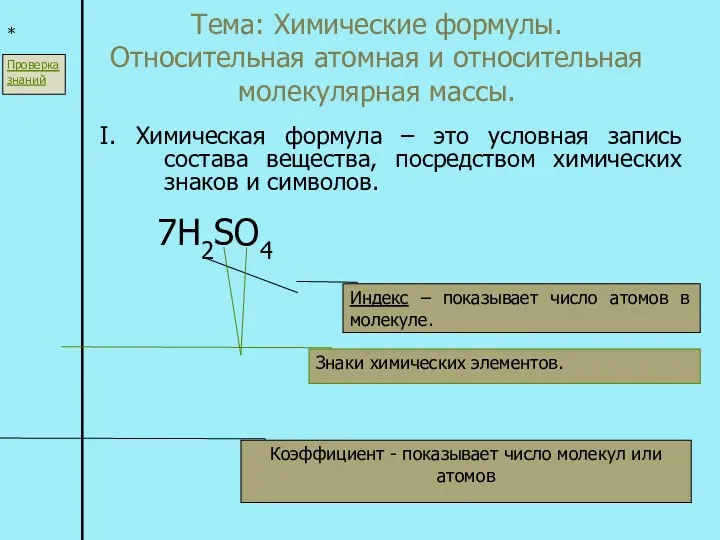

Взаимодействие кислоты с основанием (реакция нейтрализации) Химические формулы. Относительная атомная и относительная молекулярная массы

Химические формулы. Относительная атомная и относительная молекулярная массы Автомобильные пластичные смазки

Автомобильные пластичные смазки Кристаллы. Кристаллические вещества

Кристаллы. Кристаллические вещества Периодическая система химических элементов Д.И. Менделеева. Строение атома

Периодическая система химических элементов Д.И. Менделеева. Строение атома Витаминдер. Витаминдердің классификациясы. Алиментарлы және екіншілік авитаминоздар. Гипервитаминоздар

Витаминдер. Витаминдердің классификациясы. Алиментарлы және екіншілік авитаминоздар. Гипервитаминоздар Приготовление растворов с определенной массовой долей растворенного вещества. Практическая работа

Приготовление растворов с определенной массовой долей растворенного вещества. Практическая работа Полимеры органические и неорганические

Полимеры органические и неорганические Лабораторна робота. Властивості амінів

Лабораторна робота. Властивості амінів Электролиз

Электролиз Роль химии в современной цивилизации

Роль химии в современной цивилизации Углеводородное сырье: способы переработки

Углеводородное сырье: способы переработки Карбон қышқылдары, жіктелуі, сипаттамалары, таралуы

Карбон қышқылдары, жіктелуі, сипаттамалары, таралуы Осмий. Нахождение в природе

Осмий. Нахождение в природе Альдегиды и кетоны

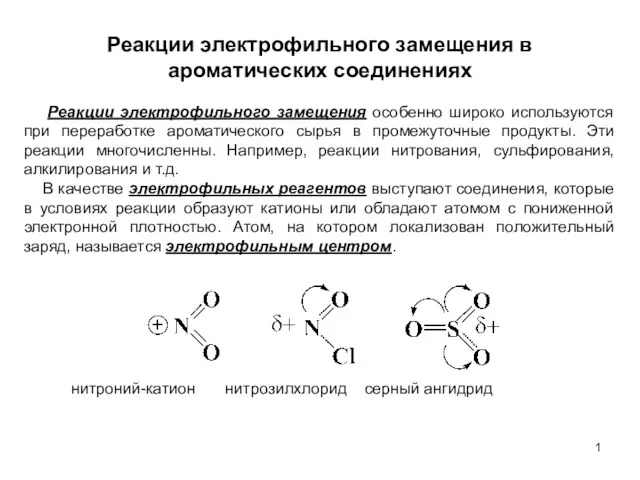

Альдегиды и кетоны Реакции электрофильного замещения в ароматических соединениях. (Лекция 6)

Реакции электрофильного замещения в ароматических соединениях. (Лекция 6) Триглицериды. Липиды. Средства ухода за кожей. Лекция 3. Индустрия красоты

Триглицериды. Липиды. Средства ухода за кожей. Лекция 3. Индустрия красоты Ауыл шаруашылығындағы минералды. Тыңайтқыш-азық-түліктегі нитраттар

Ауыл шаруашылығындағы минералды. Тыңайтқыш-азық-түліктегі нитраттар Тепловий ефект хімічних реакцій. Екзотермічні ї ендотермічні реакції термохімічні рівняння

Тепловий ефект хімічних реакцій. Екзотермічні ї ендотермічні реакції термохімічні рівняння Осадочные и метаморфические горные породы

Осадочные и метаморфические горные породы Объемная доля компонента газовой смеси

Объемная доля компонента газовой смеси Органічна хімія

Органічна хімія Первичная переработка нефти

Первичная переработка нефти Nuclear Energy, Controlled Fission and Fusion 2016

Nuclear Energy, Controlled Fission and Fusion 2016 Гидроксикислоты (оксикислоты)

Гидроксикислоты (оксикислоты) Лекция 3. Протолитические равновесия и процессы

Лекция 3. Протолитические равновесия и процессы Карбоновые кислоты и их функциональные производные. Хроматографические методы исследования

Карбоновые кислоты и их функциональные производные. Хроматографические методы исследования