Содержание

- 2. 2 Каталітичні процеси нафтопереробки та нафтохімії 1. Крекінг. 2. Алкілування ізобутану бутенами. 3. Ізомеризація. 4. Риформінг.

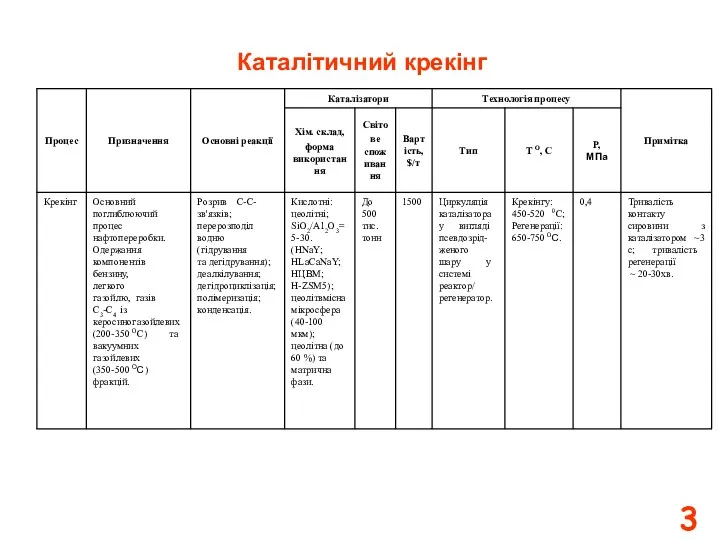

- 3. 3 Каталітичний крекінг

- 4. Склад сучасного мікросферичного (40-100 мкм) цеолітвмісного каталізатора крекінгу 4

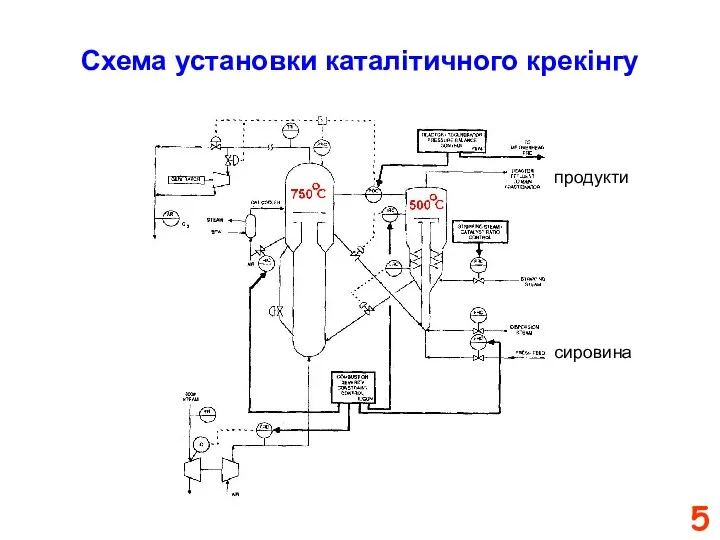

- 5. Схема установки каталітичного крекінгу 5 сировина продукти

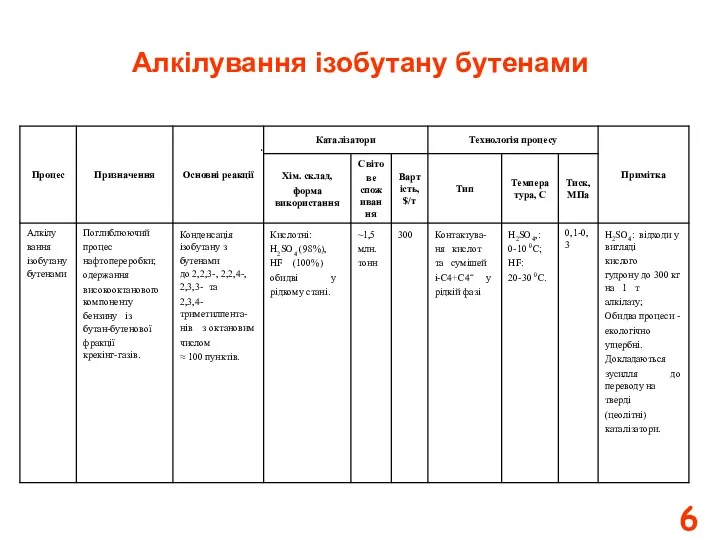

- 6. Алкілування ізобутану бутенами 6

- 7. Схема установки алкілування ізобутану олефінами 7 1 - реактор горизонтальний; 2 - холодильний агрегат; З -

- 8. Схема проточно-циркуляційної установки алкілування Лінії: I – сировини; ІІ – регенераційного газу; ІІІ – термостатуючої води.

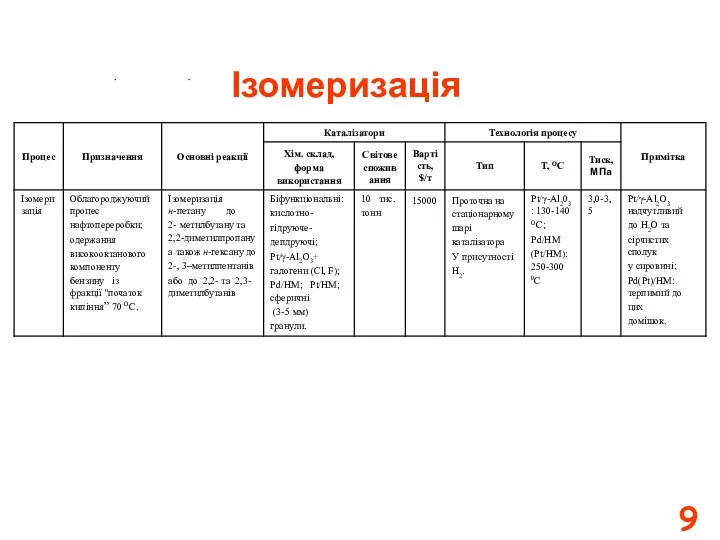

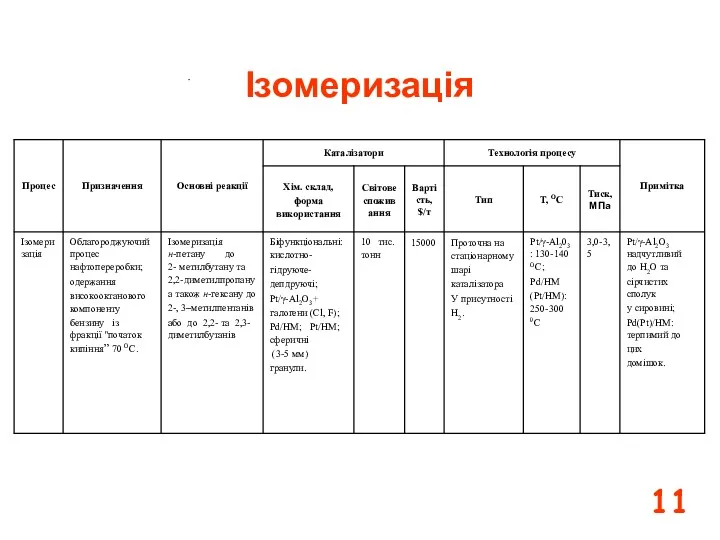

- 9. Ізомеризація 9

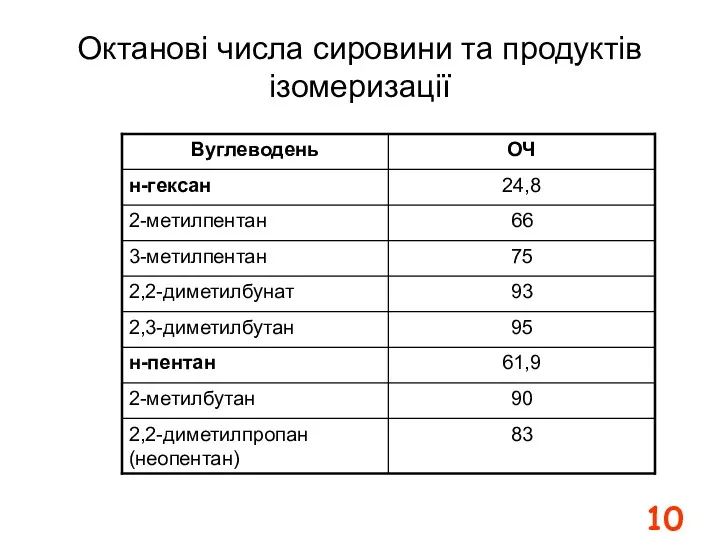

- 10. Октанові числа сировини та продуктів ізомеризації 10

- 11. Ізомеризація 11

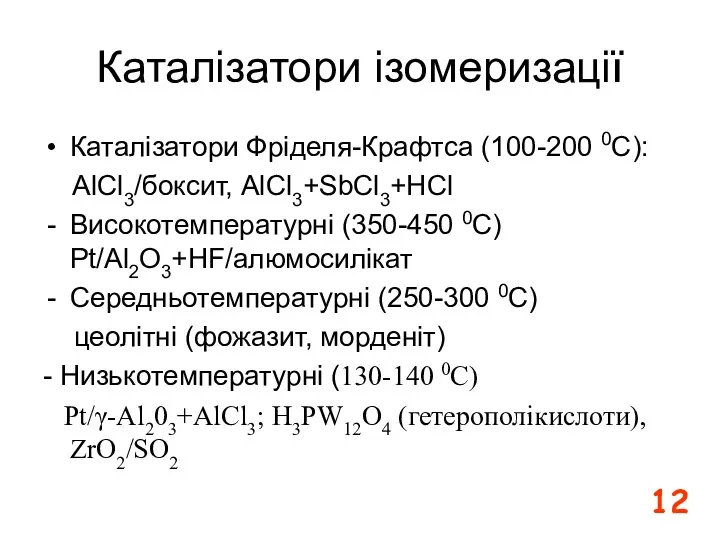

- 12. Каталізатори ізомеризації Каталізатори Фріделя-Крафтса (100-200 0C): AlCl3/боксит, AlCl3+SbCl3+HCl Високотемпературні (350-450 0С) Pt/Al2O3+HF/алюмосилікат Середньотемпературні (250-300 0С) цеолітні

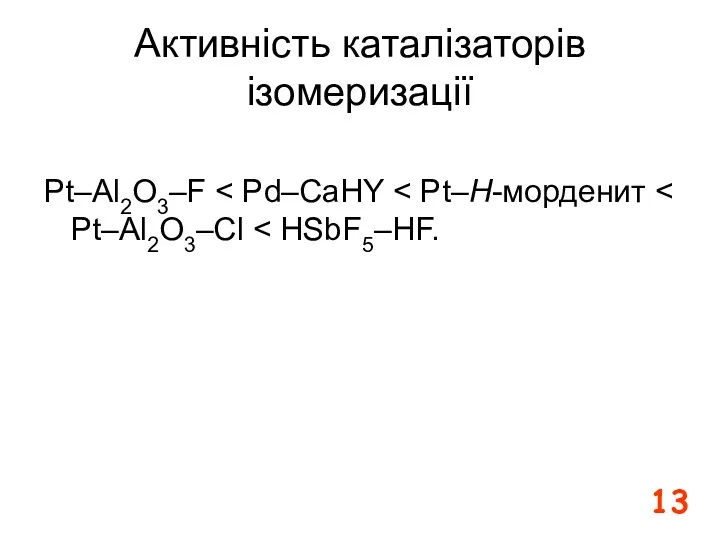

- 13. Активність каталізаторів ізомеризації Pt–Al2O3–F 13

- 14. 14 Процес ізомеризації фірми UOP на цеолітах

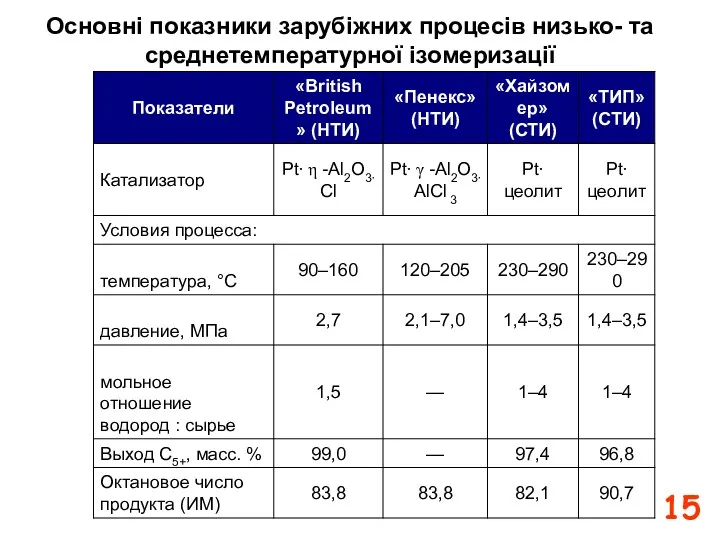

- 15. Основні показники зарубіжних процесів низько- та среднетемпературної ізомеризації Основные показатели зарубежных процессов низко- и среднетемпературной изомеризации

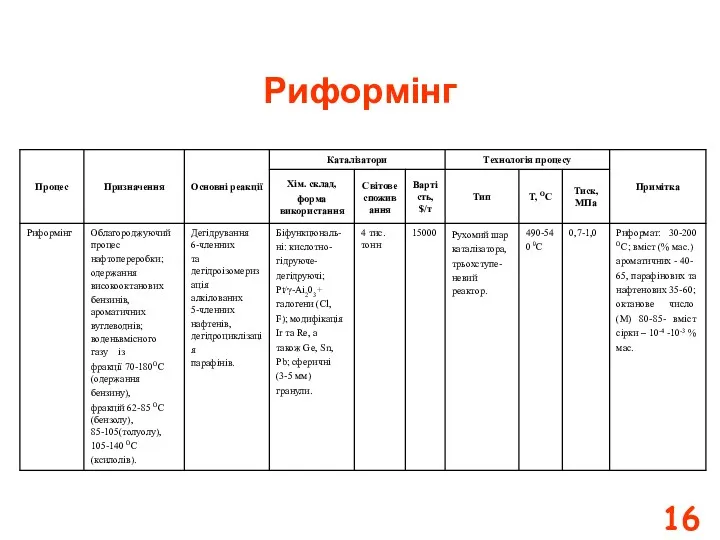

- 16. Риформінг 16

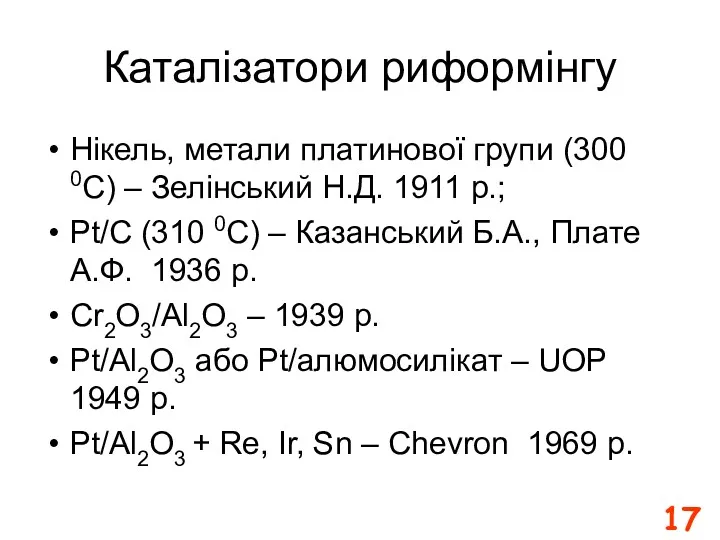

- 17. Каталізатори риформінгу Нікель, метали платинової групи (300 0С) – Зелінський Н.Д. 1911 р.; Pt/C (310 0C)

- 18. Каталітичний риформінг Цільові реакції: - Дегідрування нафтенових вуглеводнів до ароматичних. - Ізомеризація п’ятичленних циклоалканів в похідні

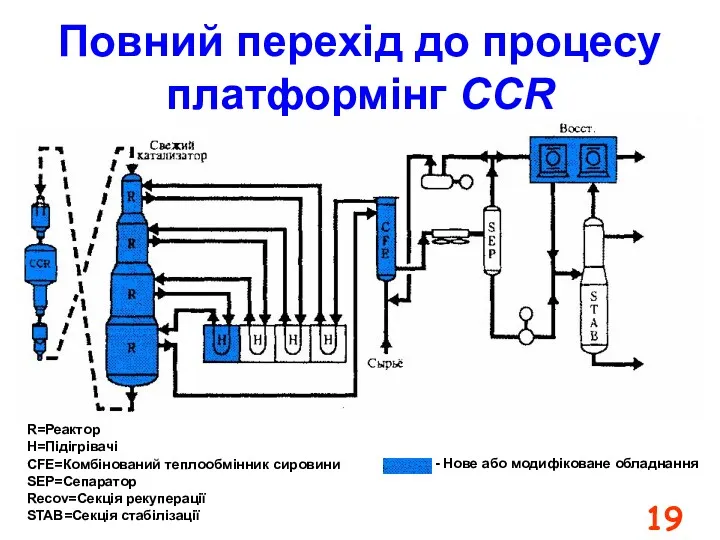

- 19. 19 Повний перехід до процесу платформінг CCR Умовні позначення: CCR=Регенератор каталізатору безперервної дії R=Реактор H=Підігрівачі CFE=Комбінований

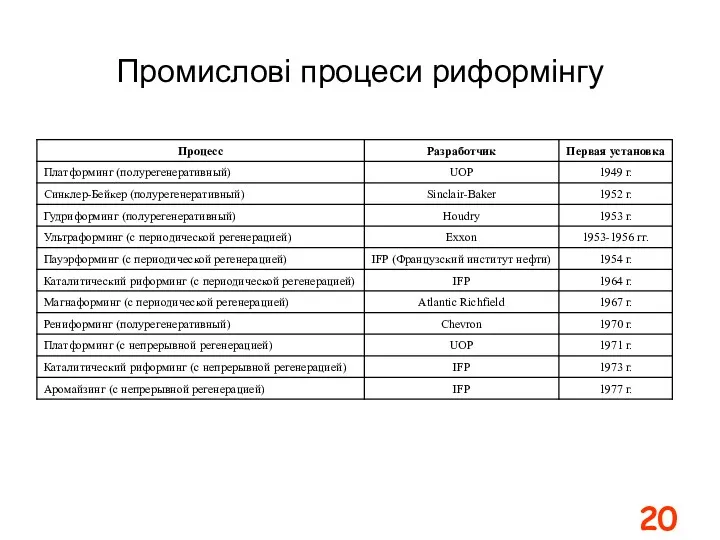

- 20. Промислові процеси риформінгу 20

- 21. 21 Гідроочистка Сумарна потужність процесів гідроочистки ~ у 2 рази перевершує потужність процесів каталітичного крекінгу. Продовжує

- 22. Призначення процесу – одержання додаткової кількості палив із різної сировини. Cировина - вакуумні та атмосферні газойлі,

- 23. каталізатори кислотного типу (AlCl3, BF3, ZnCl2, FeCI3, мінеральні кислоти, оксиди, катіонообмінні смоли, фосфорна кислота на кізельгурі.

- 24. Цеолітне алкілування бензолу етиленом Цеоліт типу пентасилу («Mobil-Badger», 1980 р.). Температура 380-420 0С. Цеоліт типу Y

- 25. Переваги рідкофазного процесу перед газофазним зниження енерговитрат; збільшення виходу етилбензолу; зменшення виходу побічних продуктів; збільшення строку

- 27. Скачать презентацию

Качественные реакции на органические вещества

Качественные реакции на органические вещества Озон

Озон Қарапайым кристалдық құрылымдар

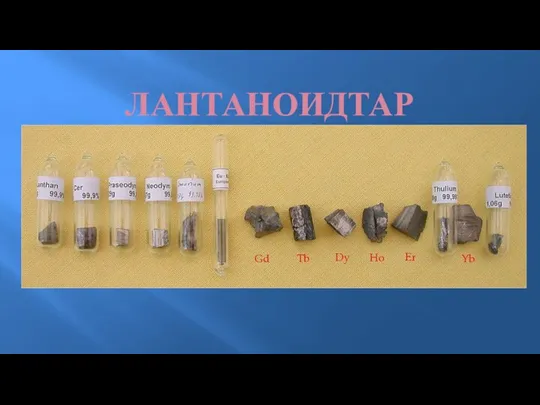

Қарапайым кристалдық құрылымдар Лантаноидтар. Лантаноидтардың қасиеттері

Лантаноидтар. Лантаноидтардың қасиеттері Электрохимические методы анализа

Электрохимические методы анализа Материальный баланс химического реактора. Лекция № 3

Материальный баланс химического реактора. Лекция № 3 Биомакромолекулы. Нуклеиновые кислоты

Биомакромолекулы. Нуклеиновые кислоты Глоссарий

Глоссарий Ароматические углеводороды (Арены)

Ароматические углеводороды (Арены) Kарбонові кислоти. Гетерофункціональні похідні карбонових кислот

Kарбонові кислоти. Гетерофункціональні похідні карбонових кислот Метаболизм нуклеотидов

Метаболизм нуклеотидов Уравнения химических реакций

Уравнения химических реакций Тұнбалар мен қайнатпаларды алу принциптері

Тұнбалар мен қайнатпаларды алу принциптері Vitaminele

Vitaminele Алотропні модифікації фосфору

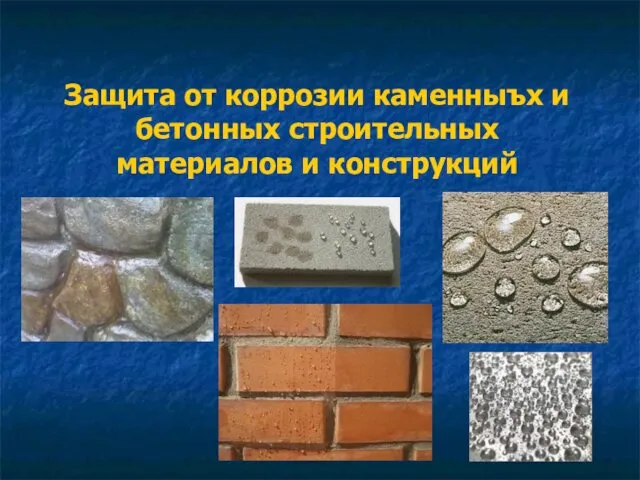

Алотропні модифікації фосфору Защита от коррозии каменных и бетонных строительных материалов и конструкций

Защита от коррозии каменных и бетонных строительных материалов и конструкций Химические опасности. Токсичные элементы. Мышьяк. Свинец. Ртуть

Химические опасности. Токсичные элементы. Мышьяк. Свинец. Ртуть Век пластмасс

Век пластмасс Техника безопасности на уроках химии

Техника безопасности на уроках химии Химия. 6я группа элементов. 9 класс

Химия. 6я группа элементов. 9 класс Нефтепродукты. Продукты переработки нефти

Нефтепродукты. Продукты переработки нефти Генетичні зв’язки між неорганічними речовинами. Практична робота 2

Генетичні зв’язки між неорганічними речовинами. Практична робота 2 Алкены. Химия

Алкены. Химия Относительная молекулярная масса

Относительная молекулярная масса Растворы. Дисперсные системы. Термодинамика процесса растворения. (Лекция 2)

Растворы. Дисперсные системы. Термодинамика процесса растворения. (Лекция 2) Бытовая химия в нашем доме и альтернативные способы уборки

Бытовая химия в нашем доме и альтернативные способы уборки Азотистая кислота

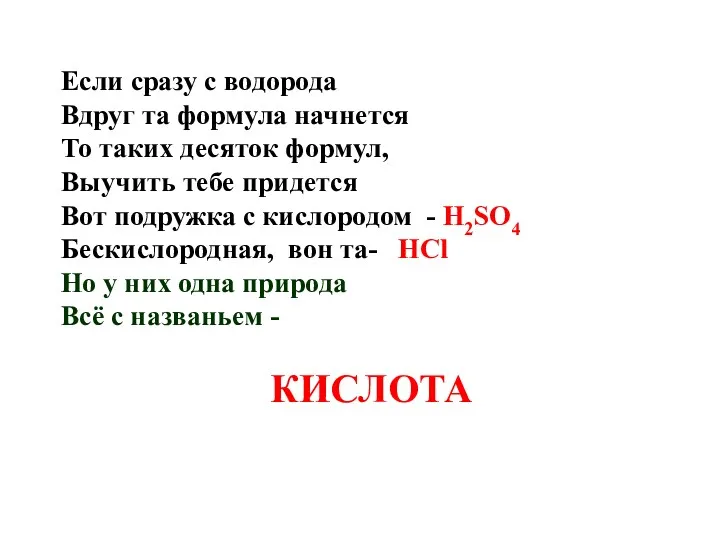

Азотистая кислота Простые и сложные вещества. Химический элемент

Простые и сложные вещества. Химический элемент