Содержание

- 3. Цитата: …» « … …

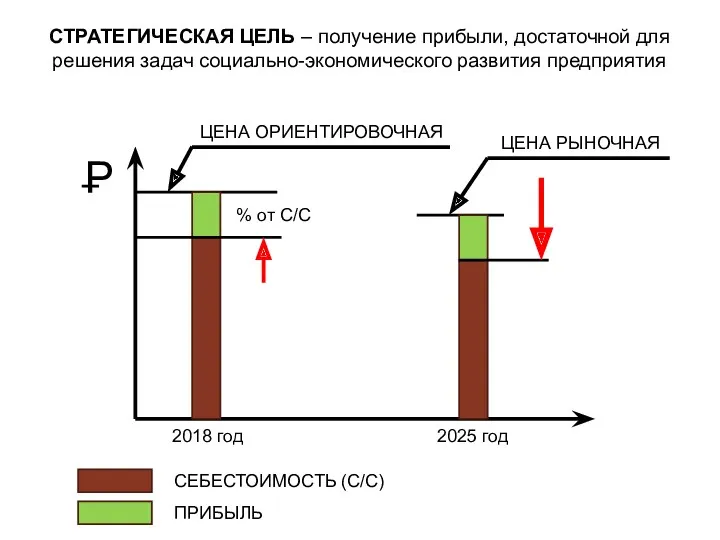

- 4. СЕБЕСТОИМОСТЬ (С/С) ПРИБЫЛЬ ЦЕНА ОРИЕНТИРОВОЧНАЯ 2018 год 2025 год ЦЕНА РЫНОЧНАЯ Р % от С/С СТРАТЕГИЧЕСКАЯ

- 6. « … …»

- 7. БЕРЕЖЛИВОСТЬ НЕ РОСКОШЬ, А СРЕДСТВО ВЫЖИВАНИЯ АДЛЕР Ю. П., ШПЕР В. Л. Предисловие к книге Джеймса

- 8. США: 1985 год – старт проекта по исследованию причин «японского чуда» 5 лет – длительность проекта

- 9. Выводы авторов отчета: дело заключается ни больше ни меньше, как в смене экономической формации, в переходе

- 10. Новое время имеет особенности, среди которых выделяются: • командная работа; • интенсивный открытый обмен информацией; •

- 11. "Бывает нечто, о чем говорят: "смотри, вот это новое"; но это было уже в веках, бывших

- 12. Стало очевидным СЕЙЧАС, все основные методы и идеи бережливого производства были изложены ещё Г. Фордом в

- 13. Ясно, почему этого понимания не случилось вплоть до последнего десятилетия 20-го века: мир был просто ещё

- 14. «… Другими словами, реализовав идеи Форда фирма Toyota опередила человечество лет этак на пятьдесят, и остальному

- 15. Чем привлекательны идеи и методы бережливого производства? Позволяют трансформировать промышленность без особо серьезных вложений (не всегда,

- 16. Надо всего лишь изменить: культуру управления предприятием; систему взаимоотношений между различными уровнями и подразделениями предприятия; систему

- 17. Философия КАЙДЗЕН - наша жизнь в целом (трудовая, общественная и частная) должна быть ориентирована на постоянное

- 19. Россия по производительности труда отстает от Германии в 4-6 раз от стран ЕЭС в среднем в

- 20. «Вы не обязаны совершенствоваться. Выживание – дело добровольное» Уильям Эдвардс Деминг

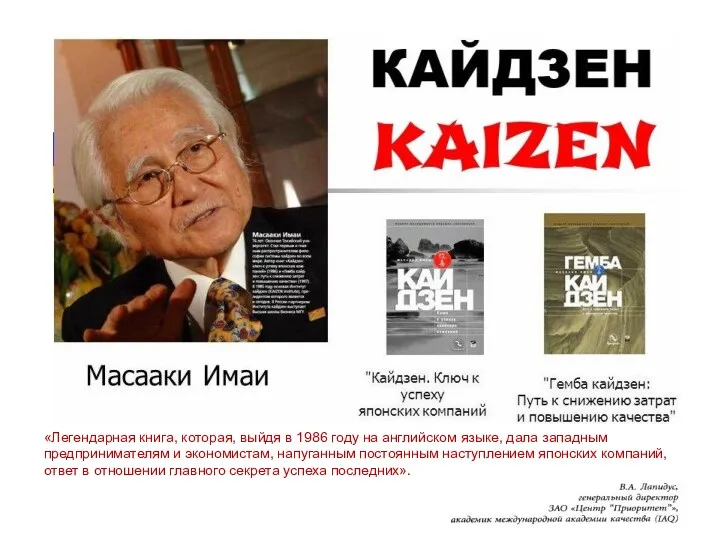

- 21. «Легендарная книга, которая, выйдя в 1986 году на английском языке, дала западным предпринимателям и экономистам, напуганным

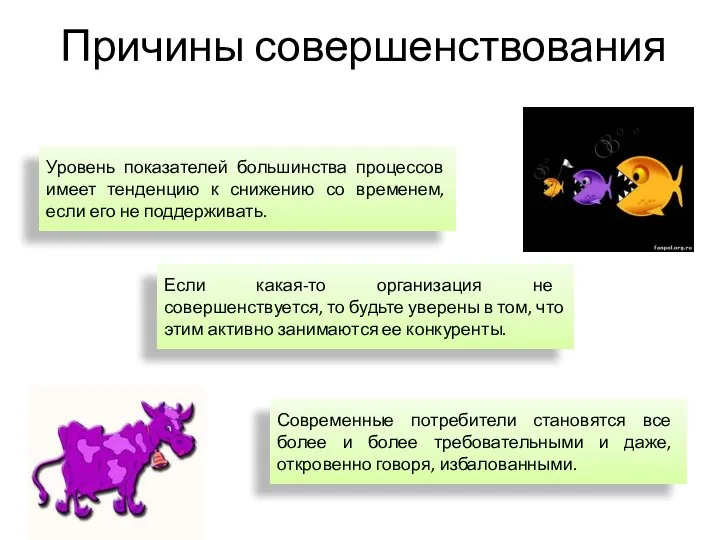

- 23. Причины совершенствования Современные потребители становятся все более и более требовательными и даже, откровенно говоря, избалованными. Если

- 24. Непрерывное улучшение - КАЙДЗЕН Кайдзен(Kaizen) – процесс непрерывного планомерного улучшения малыми шагами. От яп. Kai –

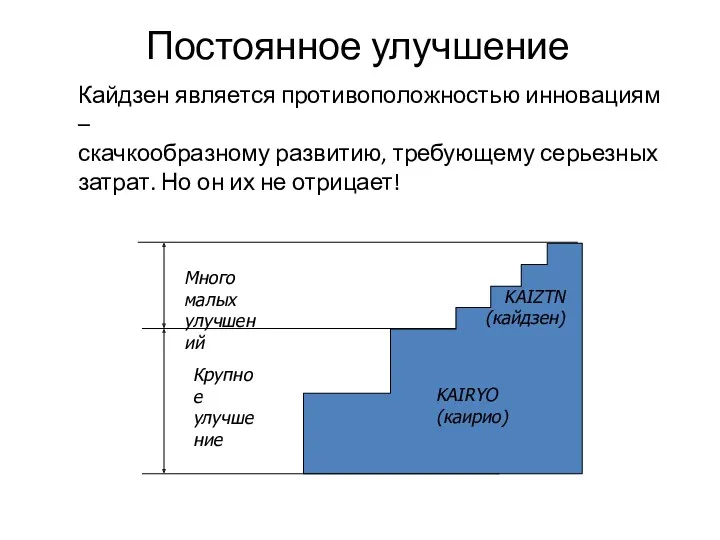

- 25. Кайдзен является противоположностью инновациям – скачкообразному развитию, требующему серьезных затрат. Но он их не отрицает! Постоянное

- 26. Основные принципы улучшения производства Отбросьте стереотипы. Думайте о том, что нужно сделать, чтобы метод сработал, а

- 27. Основные элементы концепции КАЙДЗЕН: Кайдзен и менеджмент. Процесс, а не результат. Следуй циклам PDCA/SDCA. Качество –

- 28. Базовые идеи КАЙДЗЕН Кайдзен – это улучшение: направленное на реализацию стратегии предприятия; ориентированное на достижение определенного

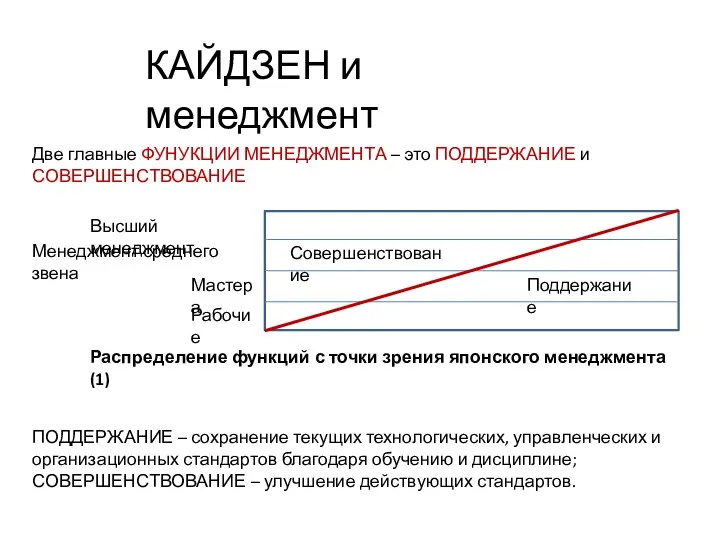

- 29. КАЙДЗЕН и менеджмент Две главные ФУНУКЦИИ МЕНЕДЖМЕНТА – это ПОДДЕРЖАНИЕ и СОВЕРШЕНСТВОВАНИЕ ПОДДЕРЖАНИЕ – сохранение текущих

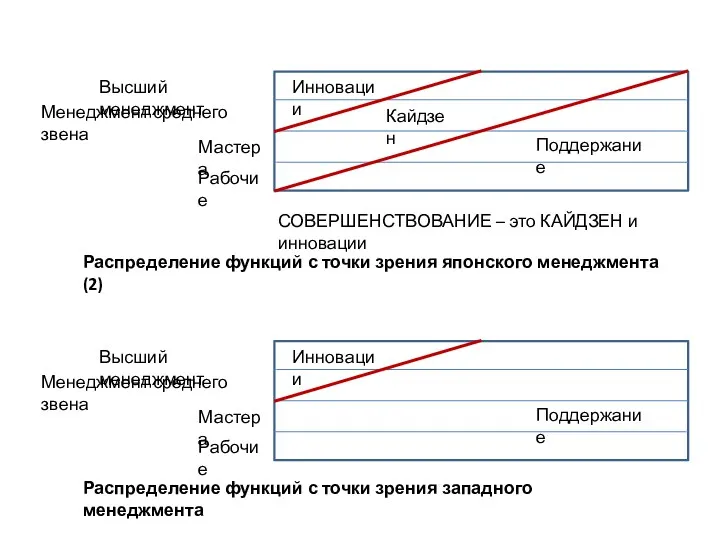

- 30. СОВЕРШЕНСТВОВАНИЕ – это КАЙДЗЕН и инновации Поддержание Кайдзен Инновации Рабочие Мастера Менеджмент среднего звена Высший менеджмент

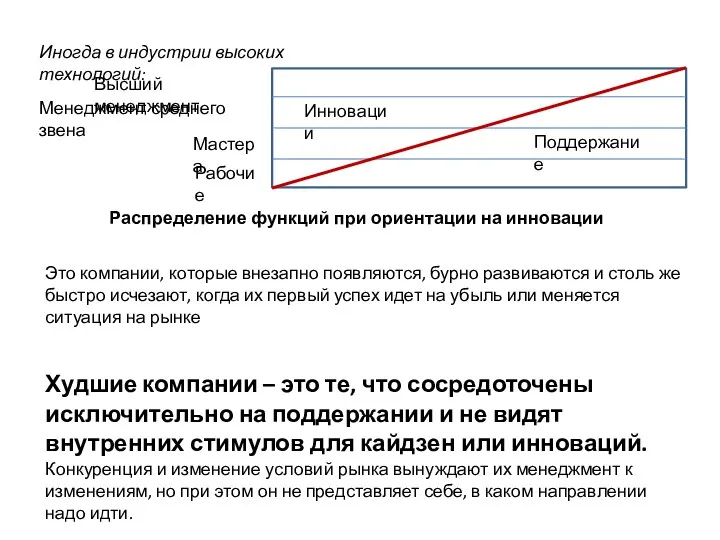

- 31. Иногда в индустрии высоких технологий: Это компании, которые внезапно появляются, бурно развиваются и столь же быстро

- 32. Кайдзен – непрерывный процесс, в котором участвую все сотрудники компании:

- 33. Система подачи и реализации предложений Цель: задействовать творческий потенциал сотрудников для реализации стратегии предприятия развить и

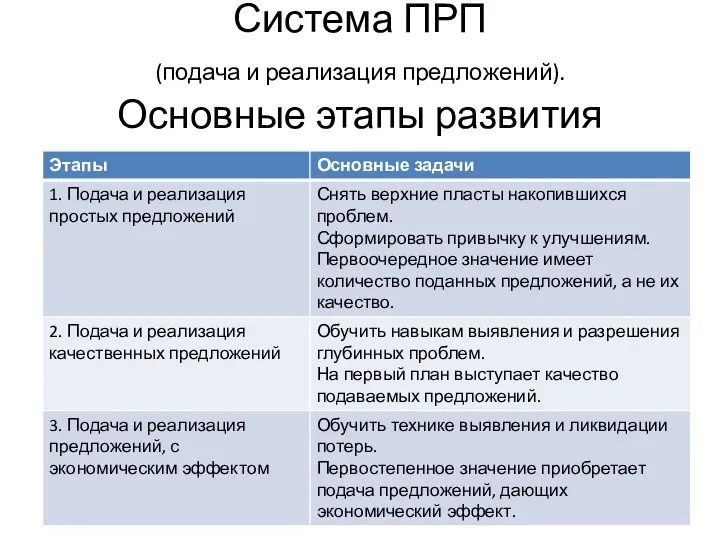

- 34. Система ПРП (подача и реализация предложений). Основные этапы развития

- 35. На Западе вопросы TQC относятся к технической области. В Японии – это вопросы менеджмента. Кружок контроля

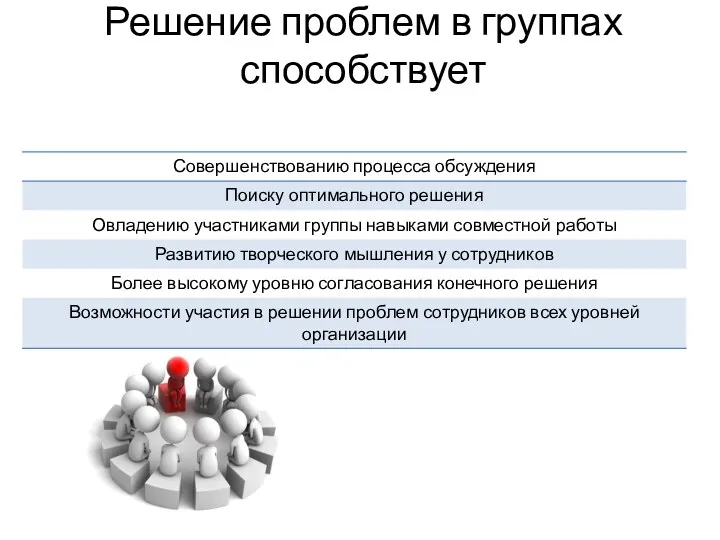

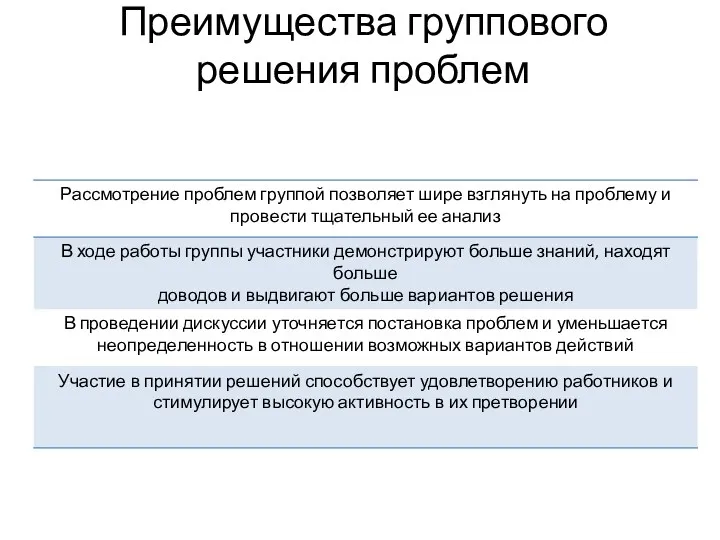

- 36. Решение проблем в группах способствует

- 37. Преимущества группового решения проблем

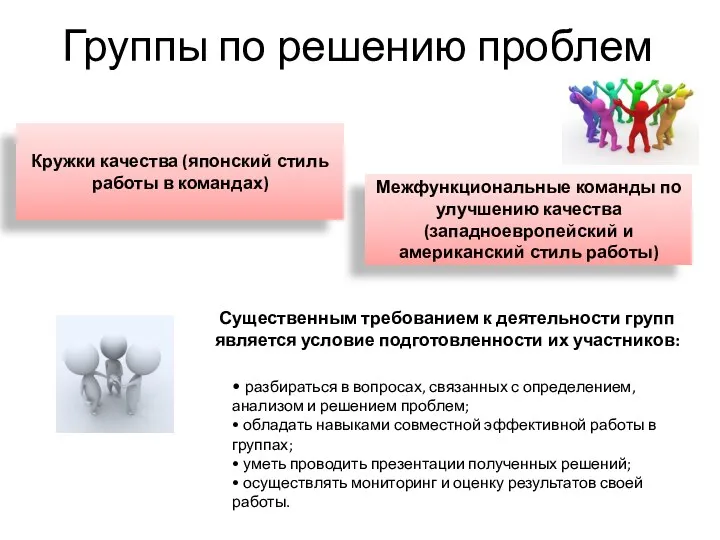

- 38. Группы по решению проблем Кружки качества (японский стиль работы в командах) Межфункциональные команды по улучшению качества

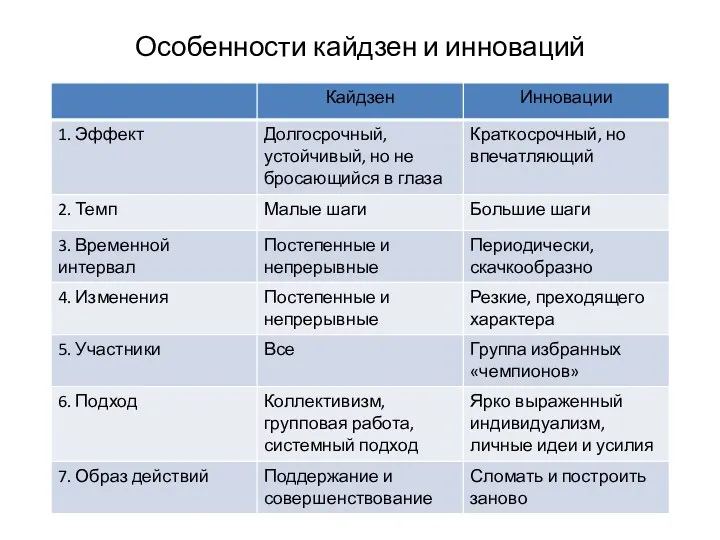

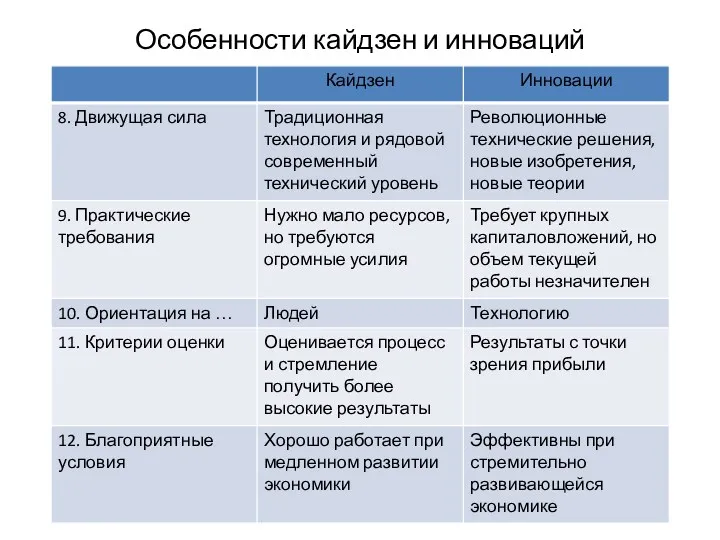

- 39. СОВЕРШЕНСТВОВАНИЕ НА ВОСТОКЕ И ЗАПАДЕ: существует два разных подхода к прогрессу: постепенный – кайдзен и «большими

- 40. Особенности кайдзен и инноваций

- 41. Особенности кайдзен и инноваций

- 42. «Один из привлекательных моментов кайдзен заключается в том, что при этом далеко не всегда требуются новейшее

- 43. «В действительности, нет такой вещи, как неизменное постоянство. Любая система начинает деградировать с момента ее создания…

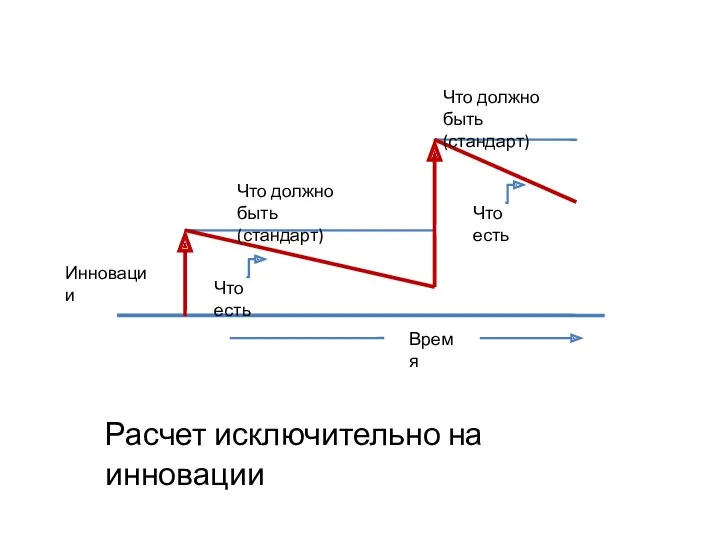

- 44. Время Инновации Что должно быть (стандарт) Что есть Что должно быть (стандарт) Что есть Расчет исключительно

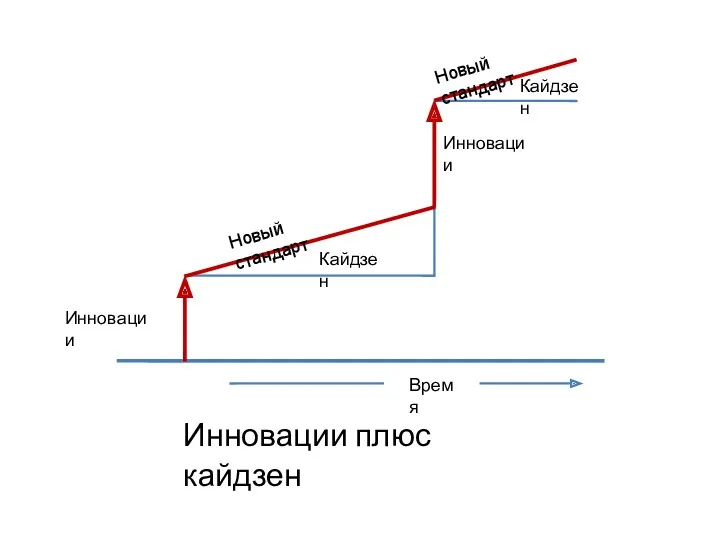

- 45. Время Инновации Новый стандарт Инновации Кайдзен Инновации плюс кайдзен Кайдзен Новый стандарт

- 46. Процесс, а не результат Для того, чтобы улучшить результаты, надо улучшать процессы. Сбой в достижении запланированных

- 47. «Контроль качества начинался с выявления дефектов после завершения производственного процесса, как «посмертный» контроль. Само собой разумеется,

- 48. Проблема – основа развития Кайдзен начинается с проблемы, или, точнее, с признания, что она существует. Там,

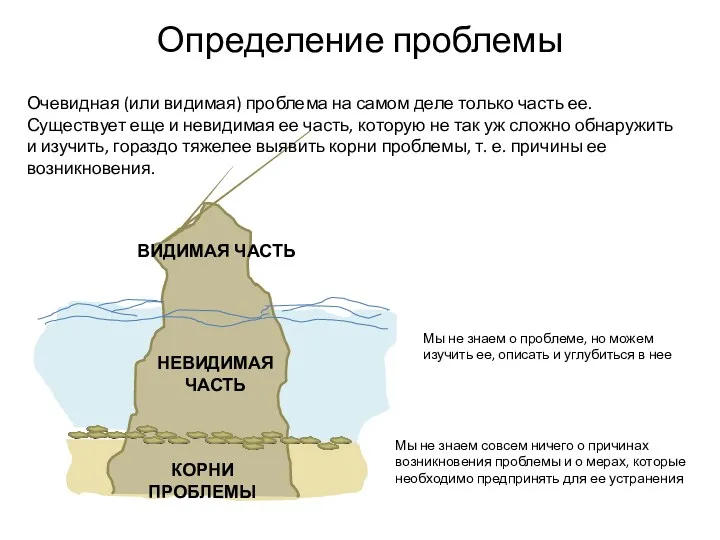

- 49. Мы не знаем о проблеме, но можем изучить ее, описать и углубиться в нее Мы не

- 50. Пять «почему?» Уделяя первоочередное внимание данным и процессам, а не результатам, TQC поощряет людей обращаться в

- 51. Вопрос 3: Почему смазка была недостаточной? Ответ 3: Из-за неисправности смазочного насоса. Вопрос 4: Почему неисправен

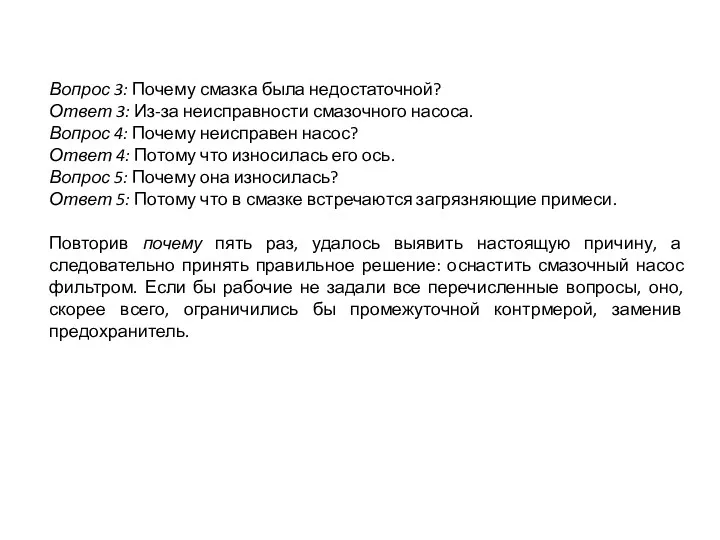

- 52. Процесс решения проблемы

- 53. Кайдзен и система предложений Все сотрудники вовлечены в кайдзен через систему предложений по совершенствованию. Число предложений,

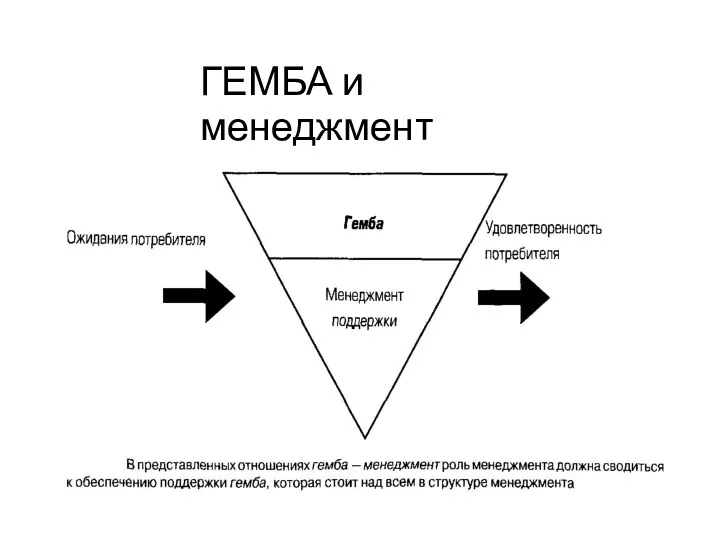

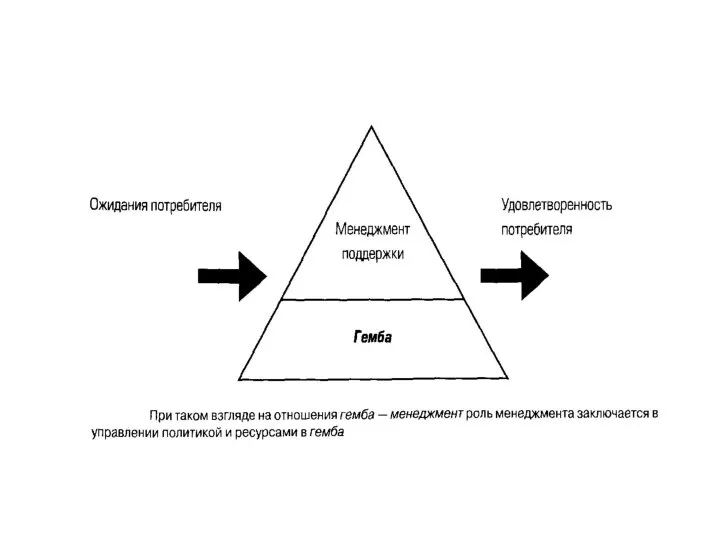

- 54. ГЕМБА и менеджмент

- 60. Скачать презентацию

Навыки управления, мотивация

Навыки управления, мотивация Termianlların yükləmə - boşaltma avadanlığı

Termianlların yükləmə - boşaltma avadanlığı Посібник стажера для ознайомлення всім працівникам ТЦ Епіцентр К

Посібник стажера для ознайомлення всім працівникам ТЦ Епіцентр К Етапи процесу прийняття рішення

Етапи процесу прийняття рішення Цель и задачи современной службы управления персоналом

Цель и задачи современной службы управления персоналом Задачи транспортной логистики

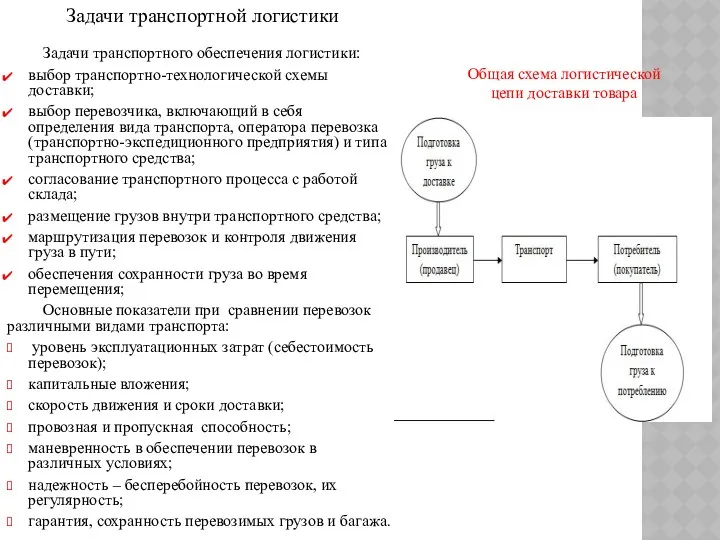

Задачи транспортной логистики Функция руководства в теории организации. (Тема 18)

Функция руководства в теории организации. (Тема 18) Оформление командировок и учет расходов по ним после отмены командировочных удостоверений

Оформление командировок и учет расходов по ним после отмены командировочных удостоверений Management Science

Management Science Приглашение - это искусство назначения встреч. Основные правила

Приглашение - это искусство назначения встреч. Основные правила Elementy Postępowania Strategicznego

Elementy Postępowania Strategicznego Активные методы обучения персонала

Активные методы обучения персонала Деловая игра. Мозговой штурм

Деловая игра. Мозговой штурм Логистика транспорта международной перевозки. Тема 2

Логистика транспорта международной перевозки. Тема 2 Эволюция управленческой мысли

Эволюция управленческой мысли Алгоритм работы с обращениями клиентов

Алгоритм работы с обращениями клиентов Особенности организации обслуживания потребителей в сельском кафе Лидер

Особенности организации обслуживания потребителей в сельском кафе Лидер Мотивация персонала

Мотивация персонала Організація обслуговування у ресторанах

Організація обслуговування у ресторанах Показатели логистической деятельности

Показатели логистической деятельности Индивид в организации

Индивид в организации Управление требованиями. Метод анализа иерархий

Управление требованиями. Метод анализа иерархий Организационная структура управления предприятием

Организационная структура управления предприятием Научные школы на которых базируется стратегическое государственное управление

Научные школы на которых базируется стратегическое государственное управление Управление стрессом и продуктивностью

Управление стрессом и продуктивностью Современные методы эффективного управления

Современные методы эффективного управления Элементы стратегического планирования

Элементы стратегического планирования Развитие деловых качеств менеджера

Развитие деловых качеств менеджера