Содержание

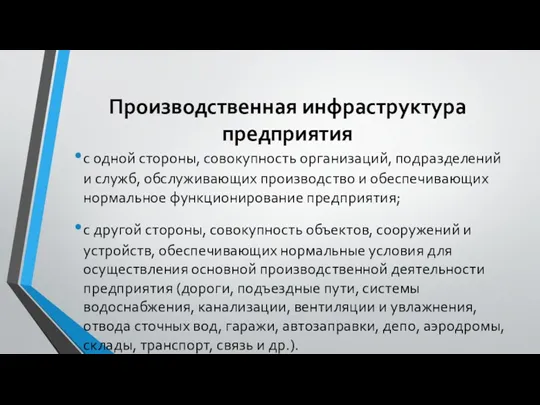

- 2. Производственная инфраструктура предприятия с одной стороны, совокупность организаций, подразделений и служб, обслуживающих производство и обеспечивающих нормальное

- 3. Производственная инфраструктура должна обеспечить условия выпуска продукции высокого качества с минимальными затратами на ее производство, носить

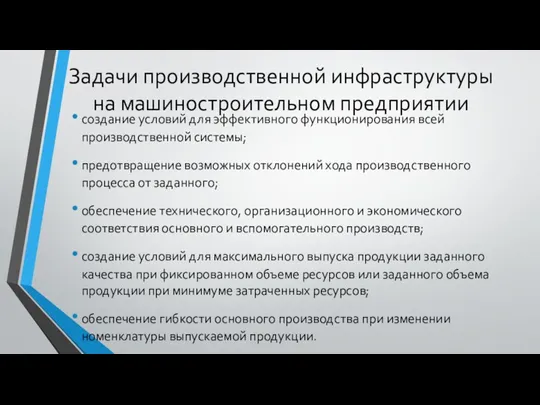

- 4. Задачи производственной инфраструктуры на машиностроительном предприятии создание условий для эффективного функционирования всей производственной системы; предотвращение возможных

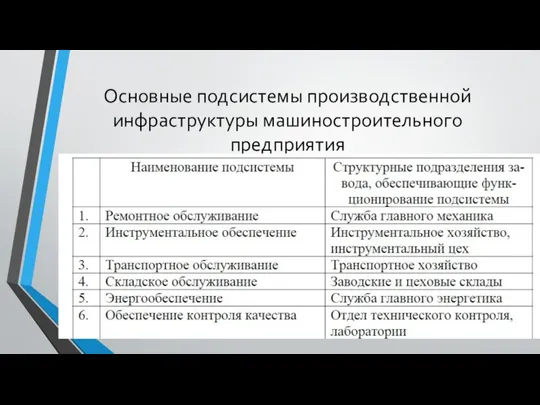

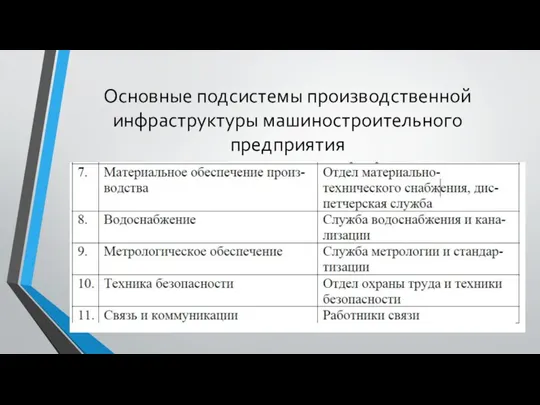

- 5. Основные подсистемы производственной инфраструктуры машиностроительного предприятия

- 6. Основные подсистемы производственной инфраструктуры машиностроительного предприятия

- 7. Организация функционирования подсистем производственной инфраструктуры предприятия включает: формирование организационной структуры отделов и служб, обеспечивающих функционирование подсистемы

- 8. Организация ремонтного обслуживания производства Основной задачей ремонтного обслуживания производства является поддержание оборудования в работоспособном состоянии и

- 9. Система планово- предупредительного ремонта оборудования (ППР) совокупность организационно-технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования,

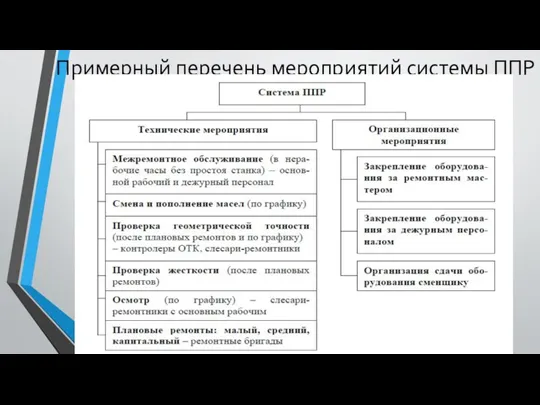

- 10. Примерный перечень мероприятий системы ППР

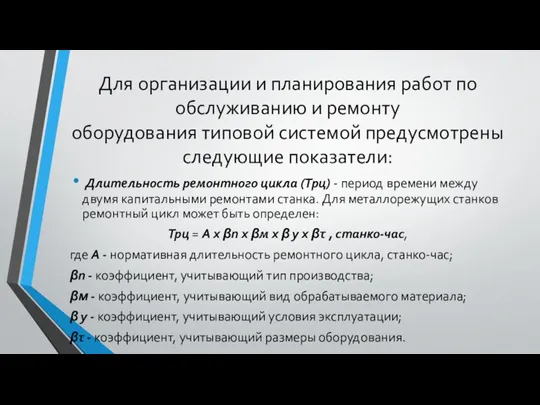

- 11. Для организации и планирования работ по обслуживанию и ремонту оборудования типовой системой предусмотрены следующие показатели: Длительность

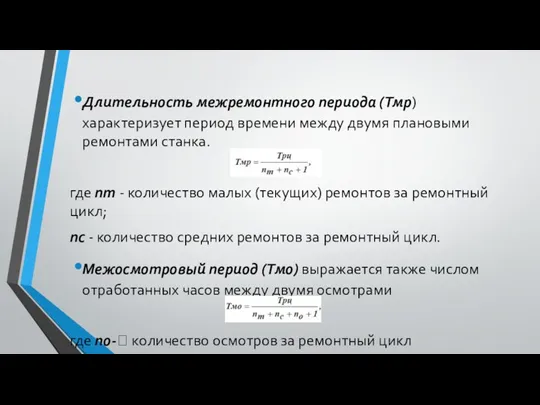

- 12. Длительность межремонтного периода (Тмр) характеризует период времени между двумя плановыми ремонтами станка. где nт - количество

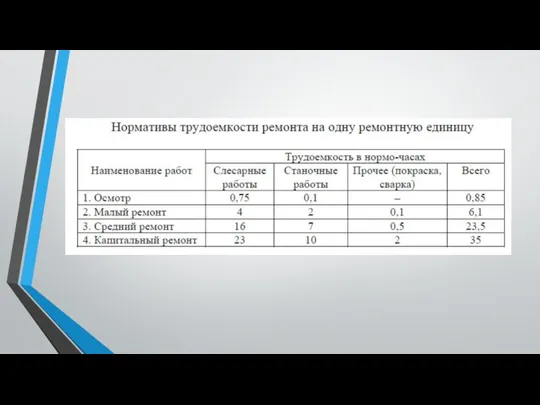

- 13. Трудоемкость ремонтных работ. Измеряется в нормо-часах и ремонтных единицах. Каждый станок имеет определенную категорию сложности. За

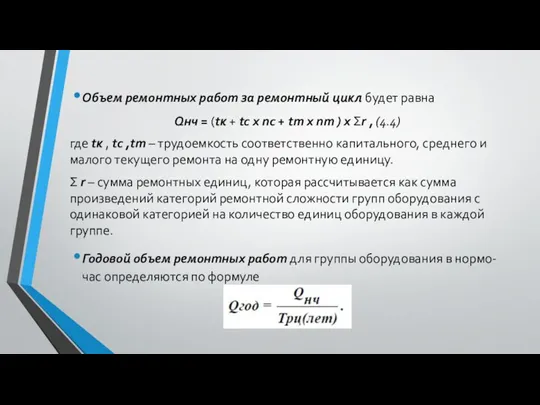

- 15. Объем ремонтных работ за ремонтный цикл будет равна Qнч = (tк + tc x nc +

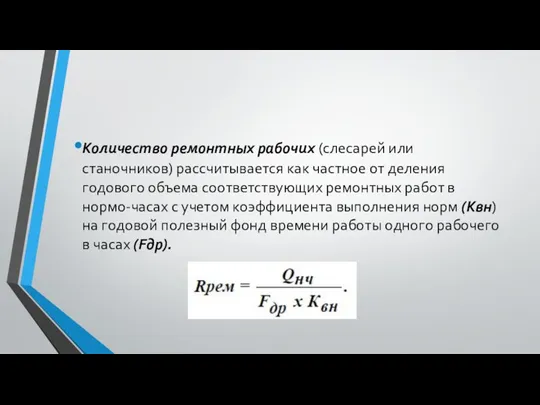

- 16. Количество ремонтных рабочих (слесарей или станочников) рассчитывается как частное от деления годового объема соответствующих ремонтных работ

- 17. Основным документом при организации ремонтного обслуживания производства является план-график ремонта оборудования на год, в котором указываются

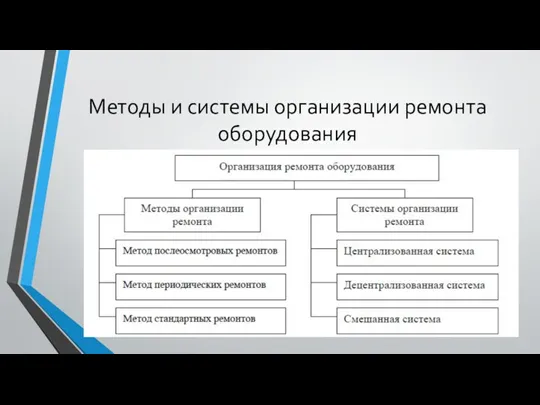

- 18. Методы и системы организации ремонта оборудования

- 19. При методе послеосмотровых ремонтов по заранее разработанному графику выполняются осмотры оборудования, в процессе которых устанавливается его

- 20. При централизованной системе ремонт всех видов, а иногда и межремонтное обслуживание производится силами ремонтно-механического цеха предприятия.

- 22. Скачать презентацию

Скрипт обзвона Клиентов из базы данных АН с целью начала или возобновления деловых отношений

Скрипт обзвона Клиентов из базы данных АН с целью начала или возобновления деловых отношений Теории мотивации

Теории мотивации Профессиональное и личностное развитие персонала

Профессиональное и личностное развитие персонала Техническое и технологическое обеспечение транспортно-логистических терминалов. Назначение морских портов. (Тема 1)

Техническое и технологическое обеспечение транспортно-логистических терминалов. Назначение морских портов. (Тема 1) Антикризисное управление

Антикризисное управление Проектное управление и администрирование

Проектное управление и администрирование Управление качеством

Управление качеством Служба сервиса ПАО КАМАЗ

Служба сервиса ПАО КАМАЗ Проектирование организационной структуры

Проектирование организационной структуры Об участии Федерального казначейства в создании государственной интегрированной информационной системы управления финансами

Об участии Федерального казначейства в создании государственной интегрированной информационной системы управления финансами Современная технология документационного обеспечения управления

Современная технология документационного обеспечения управления Интегрированное планирование в цепи поставок

Интегрированное планирование в цепи поставок Организация производственного процесса во времени

Организация производственного процесса во времени Управление мотивацией персонала в медицинской организации ООО Лечебно диагностический центр г. Георгиевск

Управление мотивацией персонала в медицинской организации ООО Лечебно диагностический центр г. Георгиевск Диаграмма Парето

Диаграмма Парето Мотивация персонала

Мотивация персонала Изменения организационной структуры. Диагностика структурных проблем

Изменения организационной структуры. Диагностика структурных проблем Правовые основы управления качеством

Правовые основы управления качеством Принципы управления по А. Файолю и по Ф. Тейлору

Принципы управления по А. Файолю и по Ф. Тейлору Модель жизненного цикла организации И. Адизеса

Модель жизненного цикла организации И. Адизеса Структура туристской фирмы

Структура туристской фирмы Исследование отечественного и зарубежного опыта управления и практика ее применения на отечественных и зарубежных предприятиях

Исследование отечественного и зарубежного опыта управления и практика ее применения на отечественных и зарубежных предприятиях Кто такой лидер. Понятие лидерства. (Тема 2)

Кто такой лидер. Понятие лидерства. (Тема 2) Дерево целей

Дерево целей Рекомендации по прохождению учебной практики. Управление персоналом

Рекомендации по прохождению учебной практики. Управление персоналом Conceptul de decizie managerială. Definirea şi structura sistemului decizional. Metode şi tehnici decizionale

Conceptul de decizie managerială. Definirea şi structura sistemului decizional. Metode şi tehnici decizionale Организационные структуры управления иерархического типа

Организационные структуры управления иерархического типа Развитие карьеры проектного менеджера. Стратегия и тактика

Развитие карьеры проектного менеджера. Стратегия и тактика