Содержание

- 2. Схема использования на заводе Puffin Quality Control Momentum

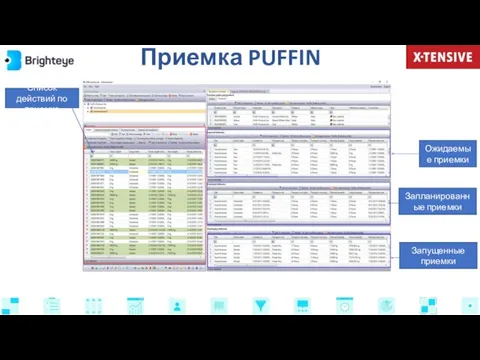

- 3. Приемка PUFFIN Список действий по приемке Ожидаемые приемки Запланированные приемки Запущенные приемки

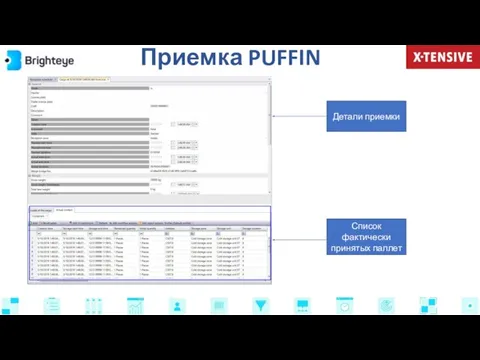

- 4. Приемка PUFFIN Детали приемки Список фактически принятых паллет

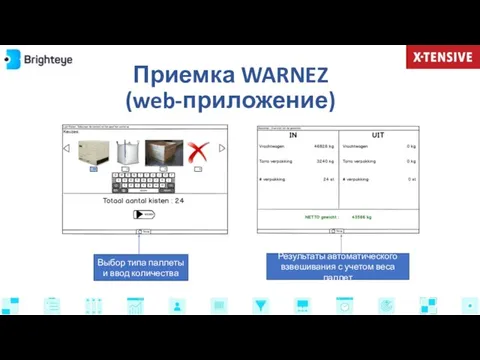

- 5. Приемка WARNEZ (web-приложение) Выбор типа паллеты и ввод количества Результаты автоматического взвешивания с учетом веса паллет

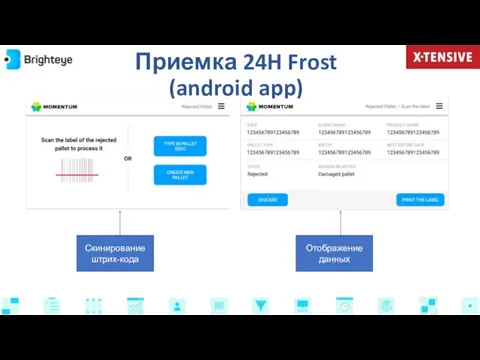

- 6. Приемка 24H Frost (android app) Скинирование штрих-кода Отображение данных

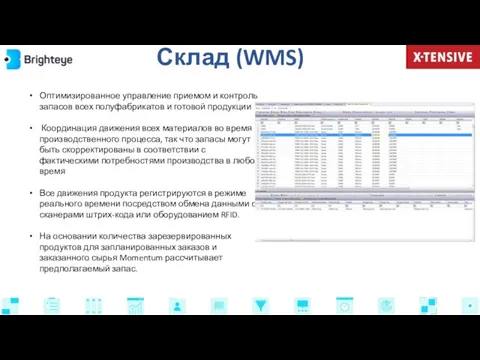

- 7. Склад (WMS) Оптимизированное управление приемом и контроль запасов всех полуфабрикатов и готовой продукции Координация движения всех

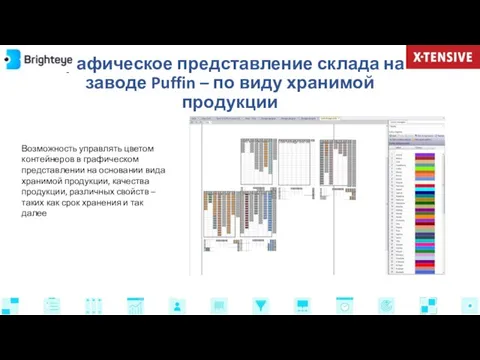

- 8. Графическое представление склада на заводе Puffin – по виду хранимой продукции Возможность управлять цветом контейнеров в

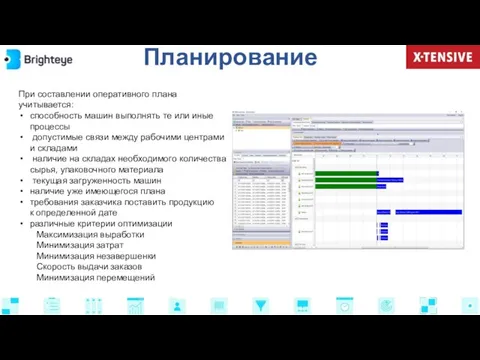

- 9. Планирование При составлении оперативного плана учитывается: способность машин выполнять те или иные процессы допустимые связи между

- 10. Пример управления несоответствующей продукцией (Warnez) Каждый рабочий центр имеет свой собственный вход (tipper) и выход (filler).

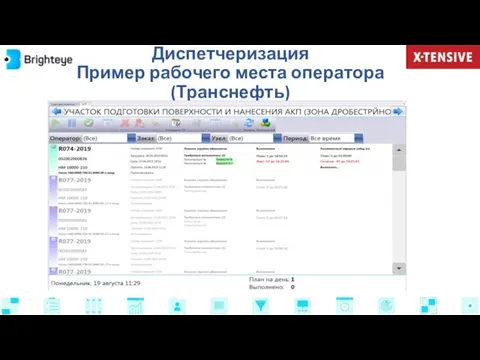

- 11. Диспетчеризация Пример рабочего места оператора (Транснефть)

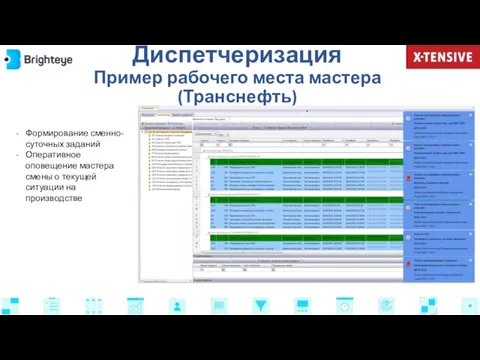

- 12. Диспетчеризация Пример рабочего места мастера (Транснефть) Формирование сменно-суточных заданий Оперативное оповещение мастера смены о текущей ситуации

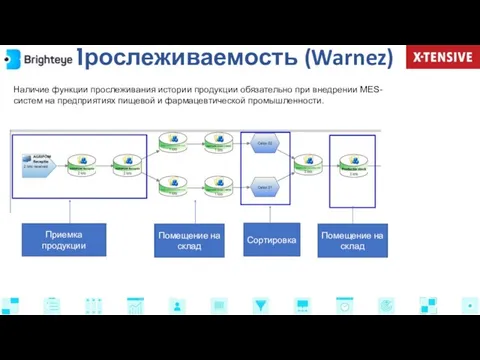

- 13. Прослеживаемость (Warnez) Наличие функции прослеживания истории продукции обязательно при внедрении MES-систем на предприятиях пищевой и фармацевтической

- 14. Прослеживаемость (Warnez) Со склада полученная партия отправляется на упаковку – на 2 линии Упаковка в коробки

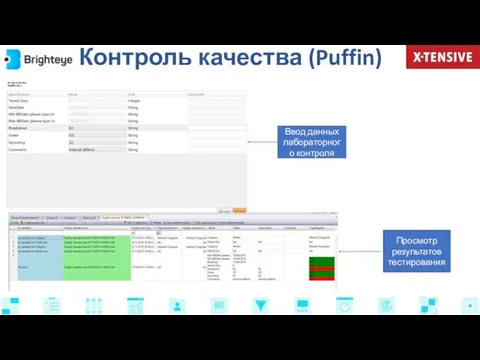

- 15. Контроль качества (Puffin) Ввод данных лабораторного контроля Просмотр результатов тестирования

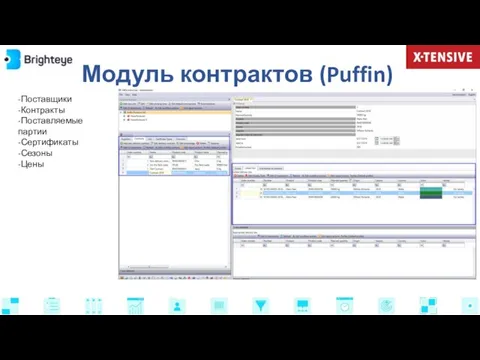

- 16. Модуль контрактов (Puffin) -Поставщики -Контракты -Поставляемые партии -Сертификаты -Сезоны -Цены

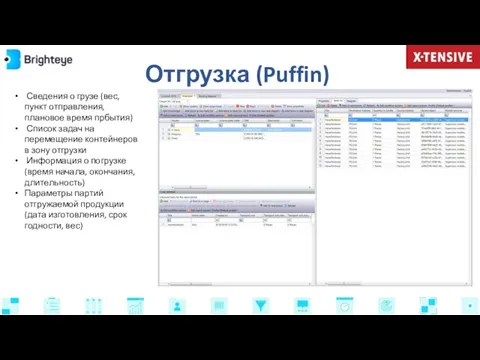

- 17. Отгрузка (Puffin) Сведения о грузе (вес, пункт отправления, плановое время прбытия) Список задач на перемещение контейнеров

- 19. Скачать презентацию

Управление рисками

Управление рисками Действия бортпроводников. Вопросы брифинга и инструктажи

Действия бортпроводников. Вопросы брифинга и инструктажи Совершенствование системы управления персоналом (на примере ООО АвтоЛидер

Совершенствование системы управления персоналом (на примере ООО АвтоЛидер Тема 7. Транспортные узлы. Лекция 1. Основные принципы проектирования узлов

Тема 7. Транспортные узлы. Лекция 1. Основные принципы проектирования узлов Marketing management

Marketing management Эксплуатация номерного фонда, структура и функции

Эксплуатация номерного фонда, структура и функции Dependency management. Visual Studio

Dependency management. Visual Studio Grid Resource Management and Scheduling

Grid Resource Management and Scheduling История и методология науки управления

История и методология науки управления Исследование причин кризисных явлений в индустрии гостеприимства

Исследование причин кризисных явлений в индустрии гостеприимства Управление конфликтом

Управление конфликтом Развитие управления в России, модели управления

Развитие управления в России, модели управления Современная технология документационного обеспечения управления

Современная технология документационного обеспечения управления Анализ и совершенствование кадровой политики в органах муниципального управления

Анализ и совершенствование кадровой политики в органах муниципального управления Обоснование положений ISO 9001:2015 применительно к конкретной организации

Обоснование положений ISO 9001:2015 применительно к конкретной организации Экономическая оценка трудового потенциала организации

Экономическая оценка трудового потенциала организации Chapter 5. Foundations of business intelligence: databases and information management

Chapter 5. Foundations of business intelligence: databases and information management Методологические основы менеджмента. Принципы менеджмента

Методологические основы менеджмента. Принципы менеджмента Менеджмент. Управленческий труд

Менеджмент. Управленческий труд Совершенствование системы ротации персонала на предприятии (в организации)

Совершенствование системы ротации персонала на предприятии (в организации) Удосконалення управління на підприємствах готельноресторанного бізнесу: стратегічний підхід

Удосконалення управління на підприємствах готельноресторанного бізнесу: стратегічний підхід Oriflame Cosmetics

Oriflame Cosmetics Резюме. Тема домашней работы: Выявление типа организационной культуры в ОАО “РЖД”

Резюме. Тема домашней работы: Выявление типа организационной культуры в ОАО “РЖД” Managing risks

Managing risks Кәсіпкерлік этика

Кәсіпкерлік этика Стандартизация, сертификация

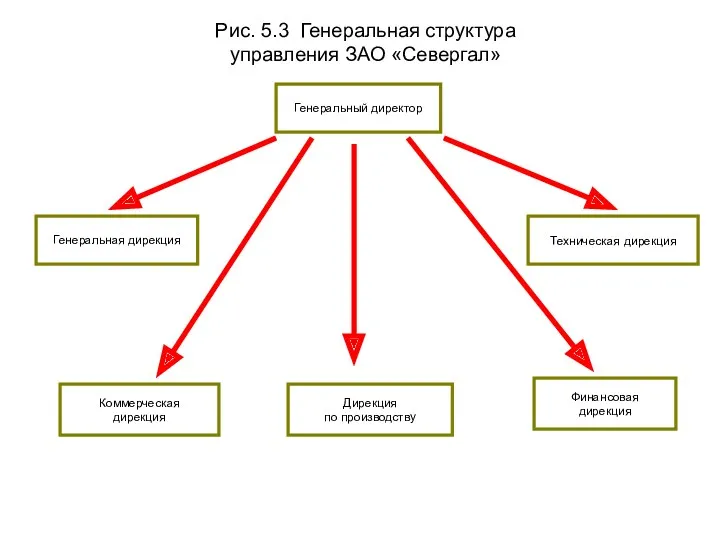

Стандартизация, сертификация Генеральная структура управления ЗАО Севергал

Генеральная структура управления ЗАО Севергал Культура обслуговування в готельному господарстві

Культура обслуговування в готельному господарстві