Содержание

- 2. Производственная логистика - управление материальным и сопутствующими потоками в производственном звене Производственные функции - качественное преобразование

- 3. Значение производственной логистики для логистических систем ПЛС являются источниками материальных потоков и первичной информации; ПЛС задают

- 4. Основными задачами логистики в производстве являются: Обеспечение качественного, комплектного и своевременного производства продукции Рационализация затрат на

- 5. Организация производственных логистических процессов основывается на следующих основных категориях: Производственная программа - представляет схему последовательно выполняемых

- 6. Общие принципы построения производственных систем Обеспечение ритмичной, согласованной работы всех звеньев производства по единому графику с

- 7. Логистические принципы организации производства включает: отказ от избыточных запасов, отказ от завышенного времени на выполнение вспомогательных

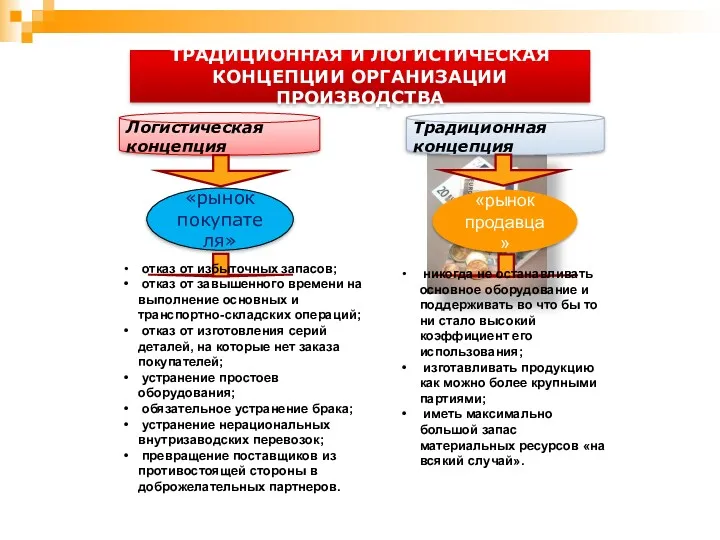

- 8. ТРАДИЦИОННАЯ И ЛОГИСТИЧЕСКАЯ КОНЦЕПЦИИ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА отказ от избыточных запасов; отказ от завышенного времени на выполнение

- 9. Традиционная концепция организации производства наиболее приемлема для условий «рынка продавца», в то время как логистическая концепция

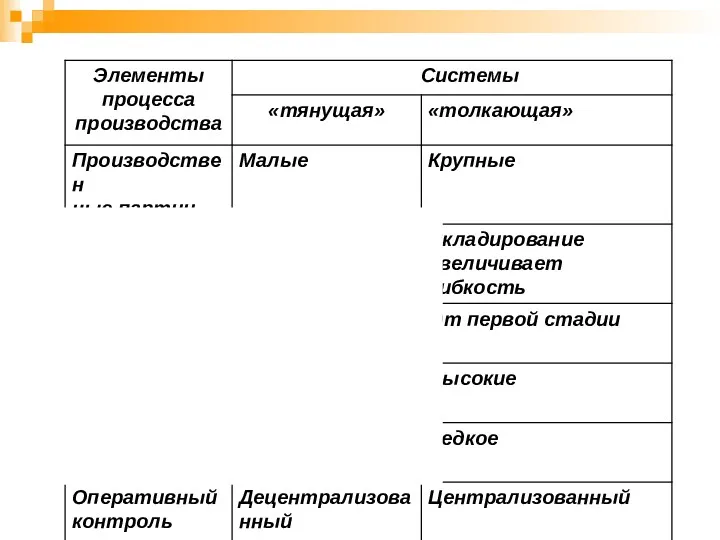

- 10. Толкающая (или выталкивающая) система представляет собой систему управления материальными потоками, в которой материальный поток выталкивается с

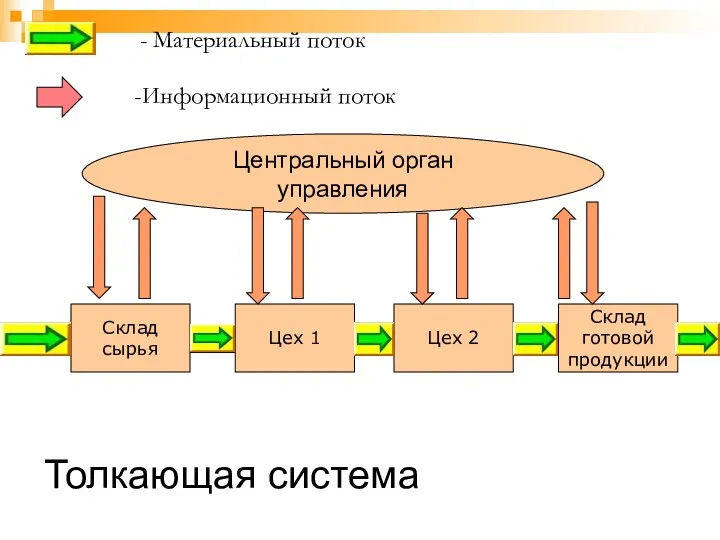

- 11. Толкающая система Склад сырья Цех 1 Цех 2 Склад готовой продукции - Материальный поток -Информационный поток

- 12. Основной недостатки системы: ограниченность возможностей моделирования реальных процессов; ограниченность быстродействия и памяти вычислительных комплексов; большой поток

- 13. В конце 60-х годов крупные компании с множеством автоматизированных рабочих мест стали искать способ упростить управление

- 14. MRP - это ряд технологий, использующих данные о составе изделий и складских запасов, а также объемно-календарный

- 15. Создание этого метода совпало с массовым распространением вычислительной техники и впервые появилась возможность согласовывать и оперативно

- 16. Программный комплекс имел ряд недостатков, который не позволяет реализовать все задачи управления. Эти недостатки обусловили разработку

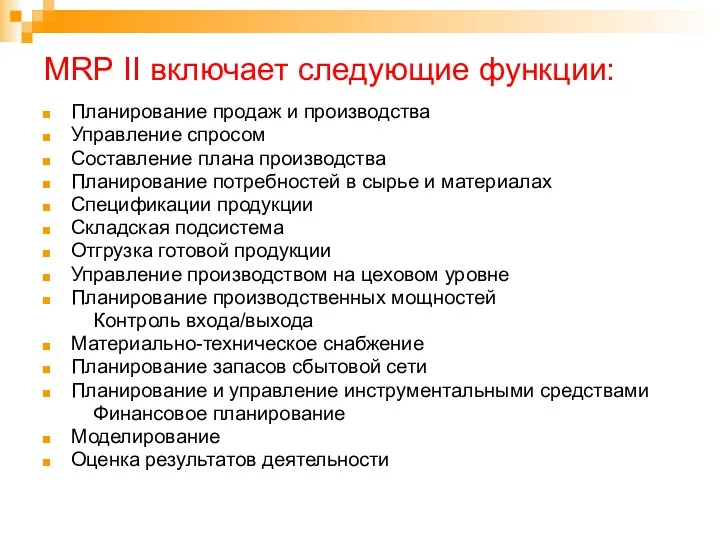

- 17. MRP II включает следующие функции: Планирование продаж и производства Управление спросом Составление плана производства Планирование потребностей

- 18. DRP (Distribution Requirements Planning) система планирования отправок и запасов готовой продукции в дистрибутивных каналах, в том

- 19. ERP (Enterprise Resource Planning) — система интегрированного планирования ресурсов, позволяющая планировать всю деятельность предприятия. Данная система

- 20. CSRP (Customer synchronized resource planning) — система планирования ресурсов, синхронизированная с потребителем, использующая функциональность ERP, переориентирует

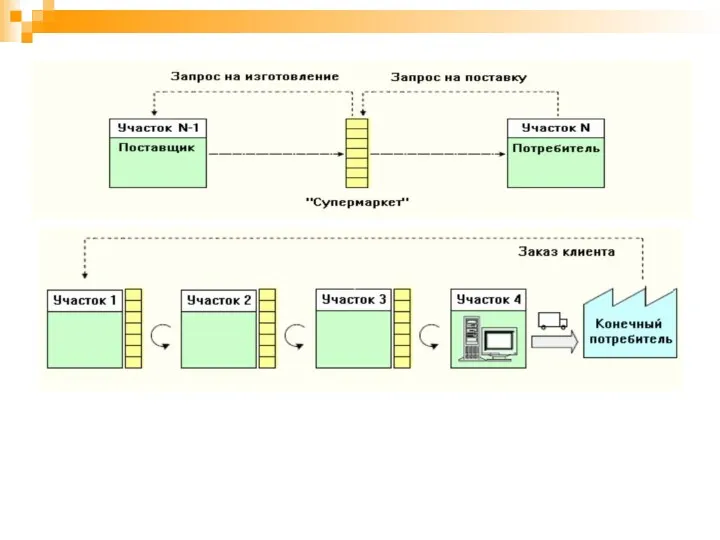

- 21. Тянущая (вытягивающая) система управления материальными потоками на производстве Детали и полуфабрикаты передаются с предыдущей технологической операции

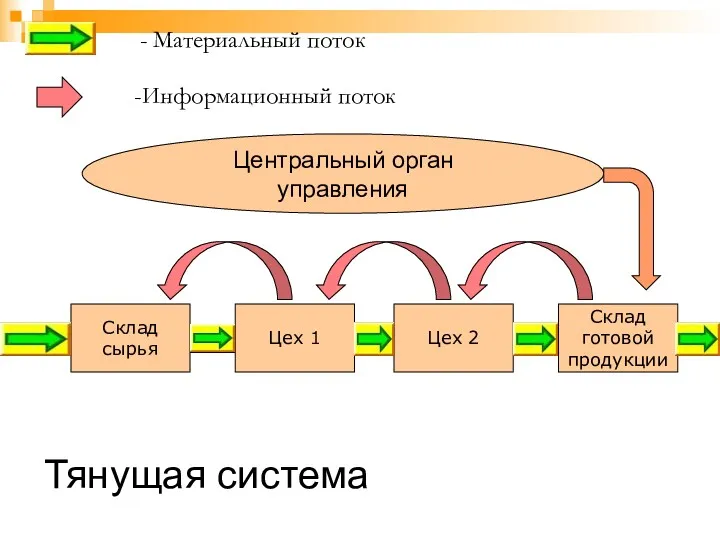

- 22. Тянущая система Склад сырья Цех 1 Цех 2 Склад готовой продукции - Материальный поток -Информационный поток

- 23. КАНБАН Разработана и впервые в мире практически реализована фирмой Toyota (Япония) в 60-х годах ХХ века.

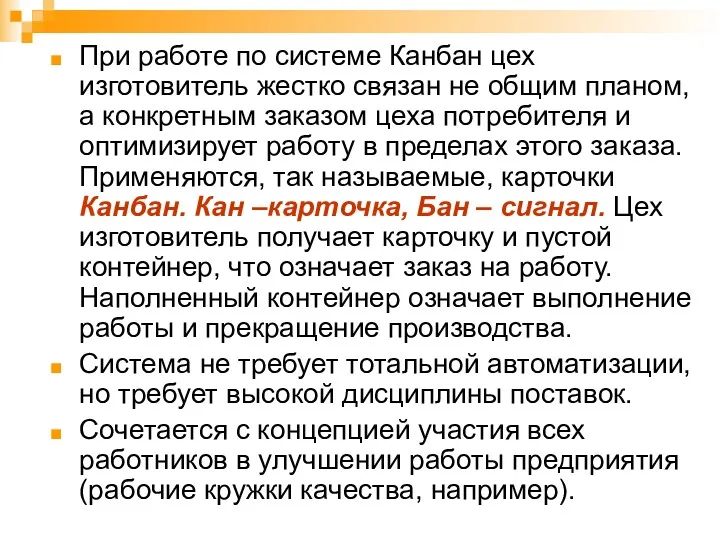

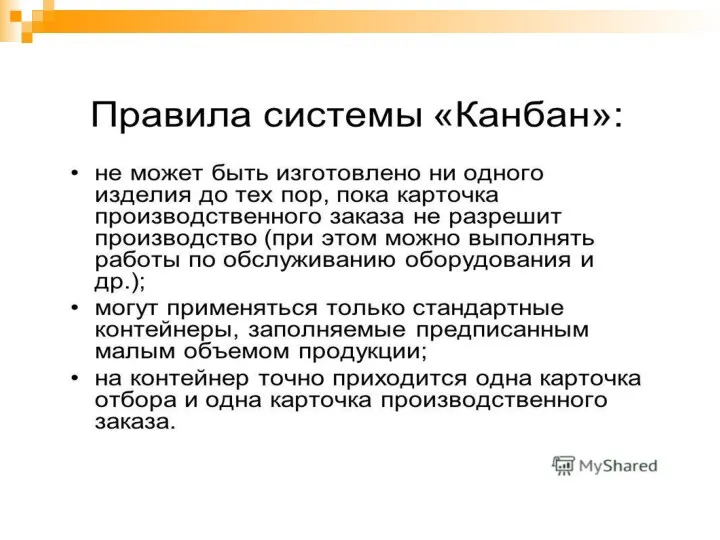

- 24. При работе по системе Канбан цех изготовитель жестко связан не общим планом, а конкретным заказом цеха

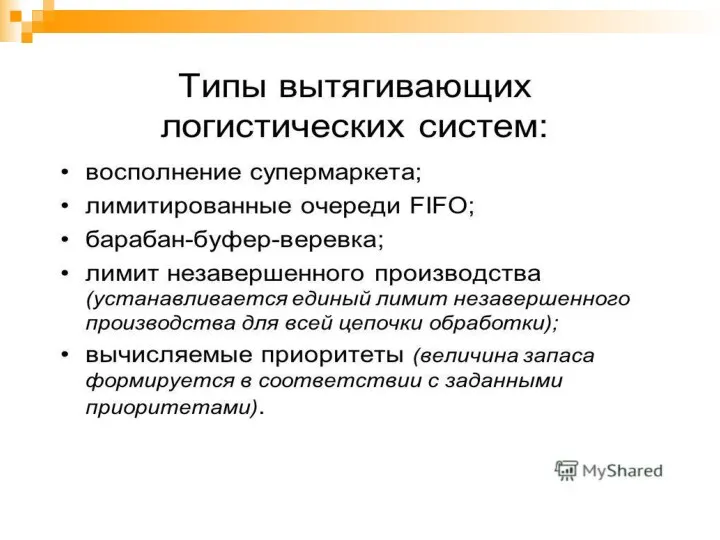

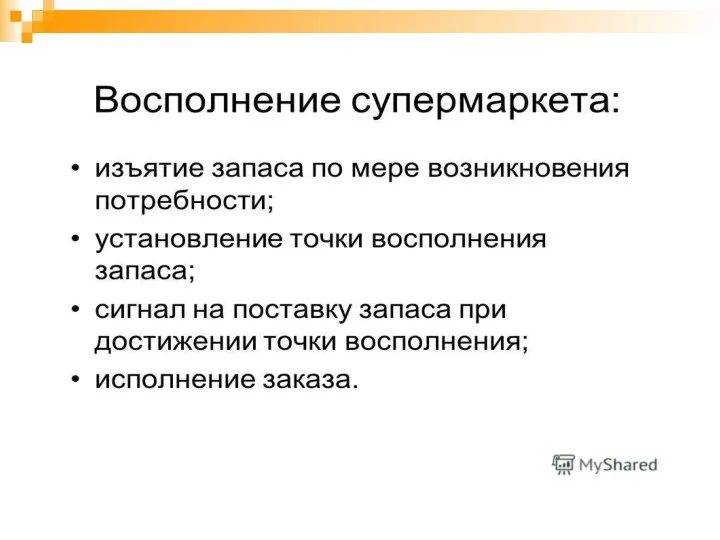

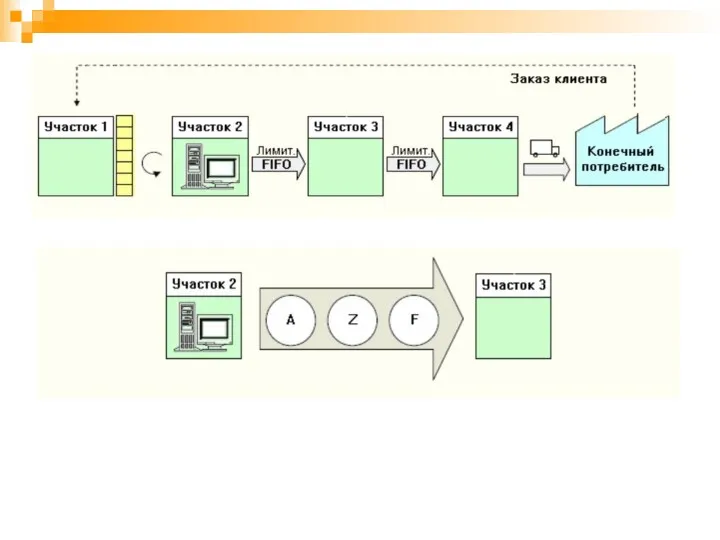

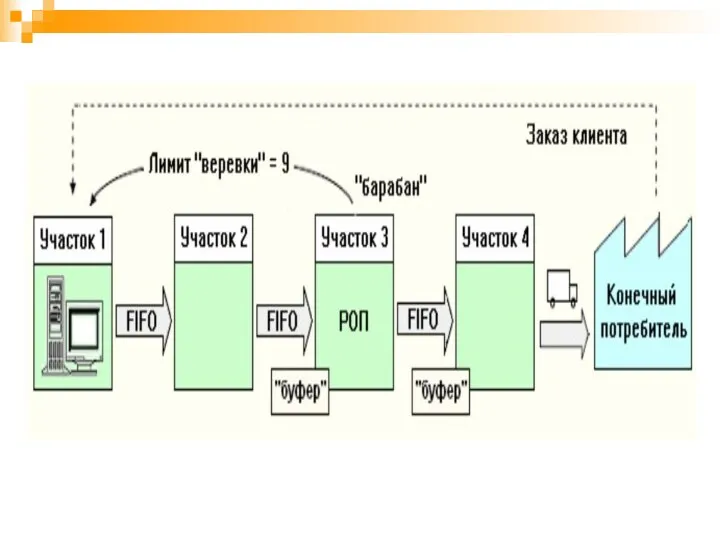

- 35. ЛИМИТ НЕЗАВЕРШЕННОГО ПРОИЗВОДСТВА (НЗП). «Вытягивающая" логистическая система с лимитом незавершенного производства (НЗП) похожа на метод DBR

- 36. МЕТОД ВЫЧИСЛЯЕМЫХ ПРИОРИТЕТОВ. Метод вычисляемых приоритетов является своеобразным обобщением двух рассмотренных выше "выталкивающих" логистических систем: системы

- 37. Концепция Точно во время (Just-In-Time JIT) Основная концепция – сокращение временного цикла : Сырье, детали –

- 38. Принцип Точно во время (JIT) - Преимущества Сокращение Производственных запасов Складских площадей Издержек на хранение Количества

- 39. Проблемы JIT Риск остановки производства из-за срыва поставки Увеличение транспортных издержек

- 40. На практике это реализуется в системах, получивших наименование «производство без запасов» или «работа с колес». С

- 41. «Закупка одновременно с производством», где в организацию производства по принципу последовательности операций вовлекаются соисполнители. При этом

- 42. В последнее время широкое распространение получила технология «Lean production», что можно буквально перевести как «стройное/тощее» производство,

- 46. Скачать презентацию

Направление подготовки 080200 Менеджмент

Направление подготовки 080200 Менеджмент Складская логистика. (Тема 8)

Складская логистика. (Тема 8) Стратегія та політика менеджменту персоналу організації

Стратегія та політика менеджменту персоналу організації Управление сбытом продукции в организации (на материалах ООО Ахтамар)

Управление сбытом продукции в организации (на материалах ООО Ахтамар) Сохранность качества при транспортировке скоропортящихся грузов

Сохранность качества при транспортировке скоропортящихся грузов Планирование проекта

Планирование проекта Туристский комплекс как объект управления

Туристский комплекс как объект управления Корпоративная социальная политика и менеджмент предприятий. Тема №6

Корпоративная социальная политика и менеджмент предприятий. Тема №6 Klasyczna szkołа zarządzania (administracijna) (1920-1950)

Klasyczna szkołа zarządzania (administracijna) (1920-1950) Процесс управления. Цикл менеджмента

Процесс управления. Цикл менеджмента Понятие и сущность логистики

Понятие и сущность логистики Внутрифирменное управление качеством

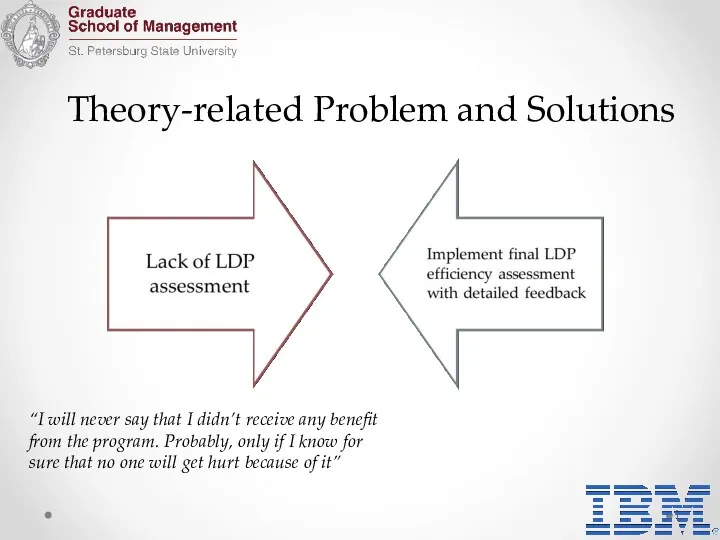

Внутрифирменное управление качеством Theory-related Problem and Solutions

Theory-related Problem and Solutions Управление по эффективности персонала Верный. Подбор персонала. Обучение и развитие персонала. Заказ аутстаффинга

Управление по эффективности персонала Верный. Подбор персонала. Обучение и развитие персонала. Заказ аутстаффинга Система управления персоналом организации

Система управления персоналом организации Теория менеджмента. Власть, влияние и лидерство

Теория менеджмента. Власть, влияние и лидерство Современный стратегический анализ

Современный стратегический анализ Природа мотивации работника. Теории мотивации (содержательные, процессуальные)

Природа мотивации работника. Теории мотивации (содержательные, процессуальные) Сущность, типы, этапы и методы организационных изменений и инновационных преобразований

Сущность, типы, этапы и методы организационных изменений и инновационных преобразований Менеджментті жоспарлау. (Тақырып 8)

Менеджментті жоспарлау. (Тақырып 8) Европейская концепция гостиницы

Европейская концепция гостиницы Конкурентоспособность торгового предприятия на примере розничного магазина По карману

Конкурентоспособность торгового предприятия на примере розничного магазина По карману Деловая беседа

Деловая беседа Контроль и анализ производственных процессов, результат и эффективность деятельности

Контроль и анализ производственных процессов, результат и эффективность деятельности Managing Human Resources. Creating and Managing Teams

Managing Human Resources. Creating and Managing Teams Подбор, оценка и расстановка персонала

Подбор, оценка и расстановка персонала Управленческие проблемы и решения

Управленческие проблемы и решения Системное управление развитием ОУ. Тема 3

Системное управление развитием ОУ. Тема 3