Содержание

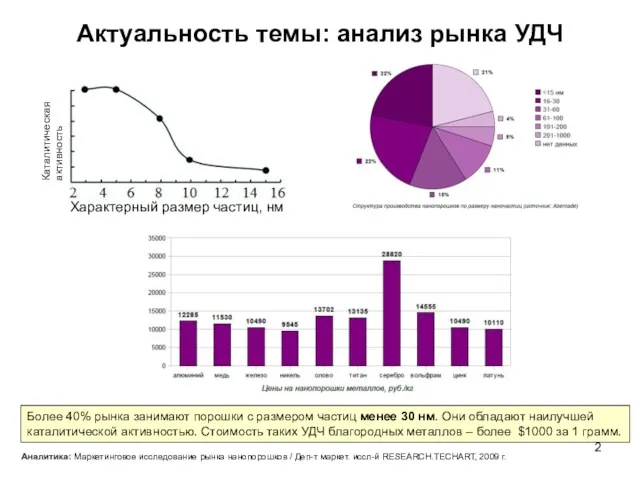

- 2. Актуальность темы: анализ рынка УДЧ Более 40% рынка занимают порошки с размером частиц менее 30 нм.

- 3. Проблемы современных технологий производства, хранения и применения УДЧ Агломерирование при хранении (получение и использование УДЧ разнесены

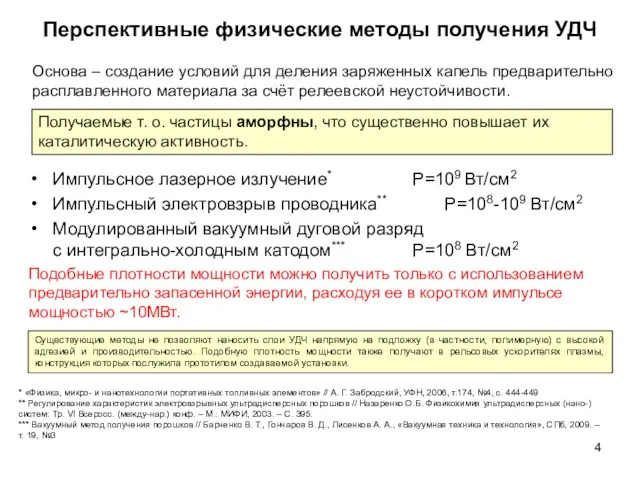

- 4. Перспективные физические методы получения УДЧ Импульсное лазерное излучение* Р=109 Вт/см2 Импульсный электровзрыв проводника** Р=108-109 Вт/см2 Модулированный

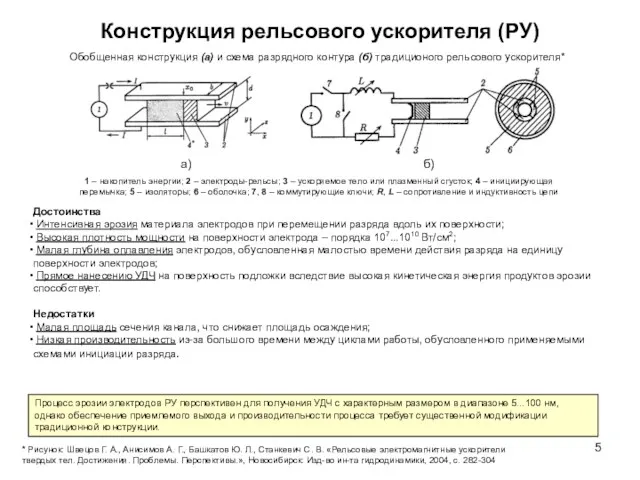

- 5. Конструкция рельсового ускорителя (РУ) Обобщенная конструкция (а) и схема разрядного контура (б) традиционого рельсового ускорителя* *

- 6. Цель и задачи исследования Цель: разработка технологии прямого нанесения на подложку ультрадисперсных частиц, получаемых с помощью

- 7. Выводы по 1 главе 1. Существующие методы не позволяют эффективно наносить УДЧ на подложку с хорошей

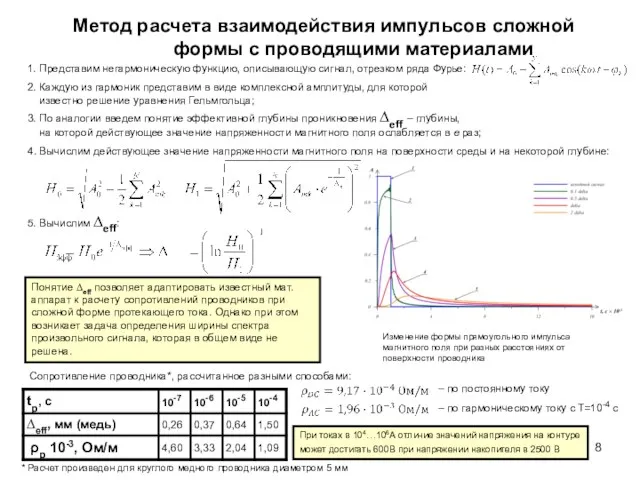

- 8. Метод расчета взаимодействия импульсов сложной формы с проводящими материалами Изменение формы прямоугольного импульса магнитного поля при

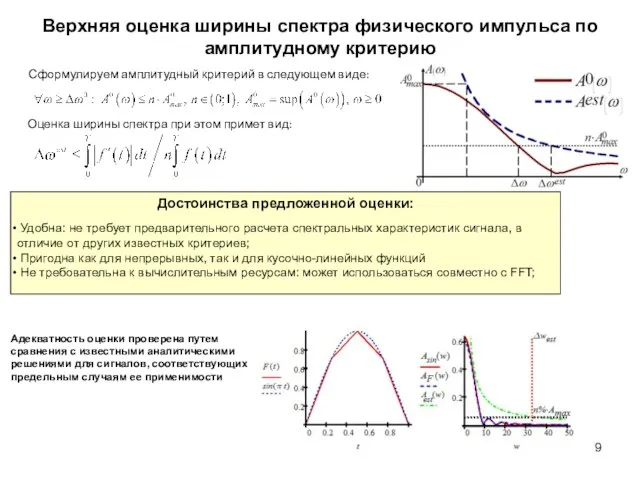

- 9. Верхняя оценка ширины спектра физического импульса по амплитудному критерию Сформулируем амплитудный критерий в следующем виде: Оценка

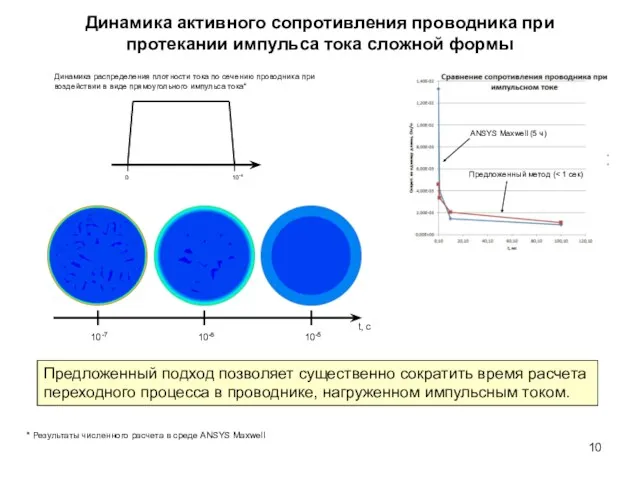

- 10. Динамика активного сопротивления проводника при протекании импульса тока сложной формы Динамика распределения плотности тока по сечению

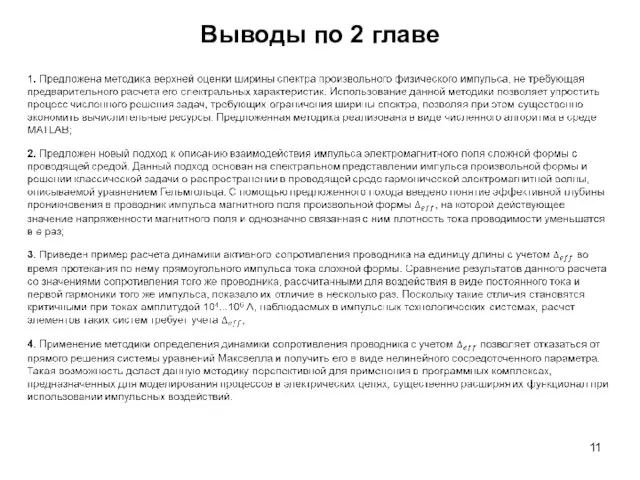

- 11. Выводы по 2 главе

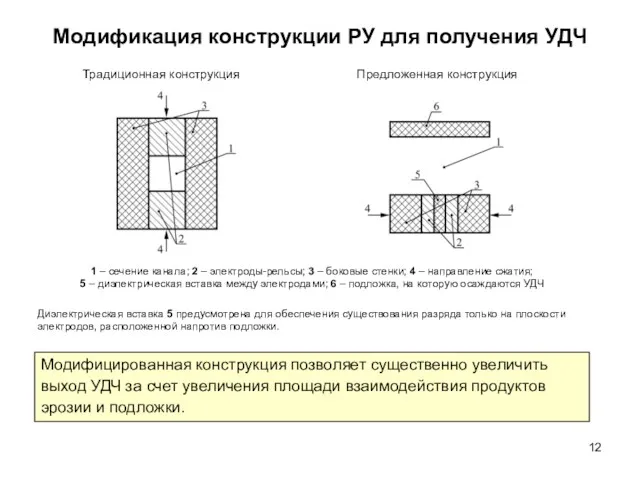

- 12. Модификация конструкции РУ для получения УДЧ 1 – сечение канала; 2 – электроды-рельсы; 3 – боковые

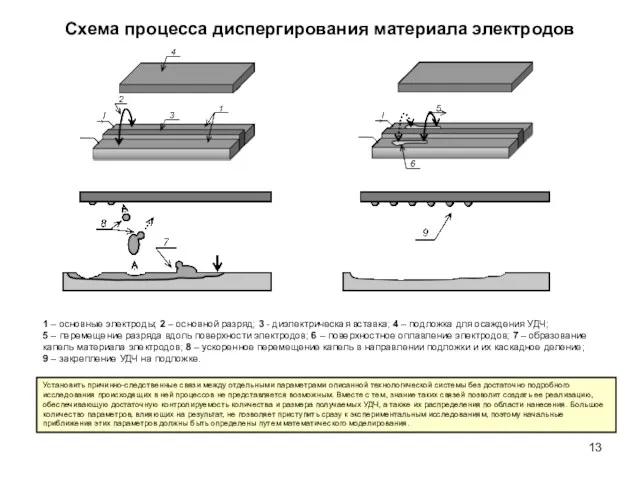

- 13. Схема процесса диспергирования материала электродов 1 – основные электроды; 2 – основной разряд; 3 - диэлектрическая

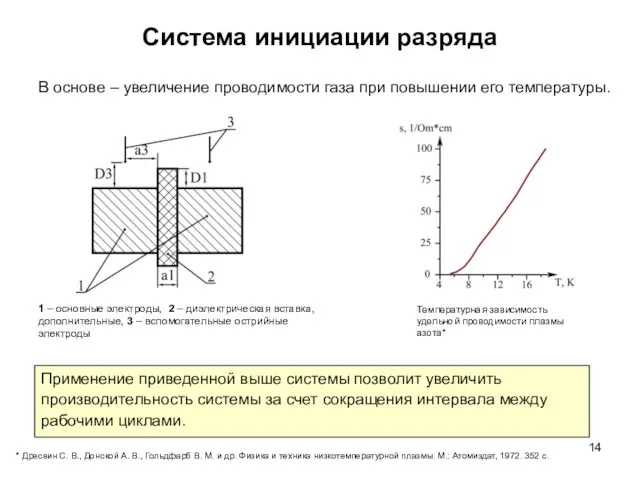

- 14. Система инициации разряда В основе – увеличение проводимости газа при повышении его температуры. Применение приведенной выше

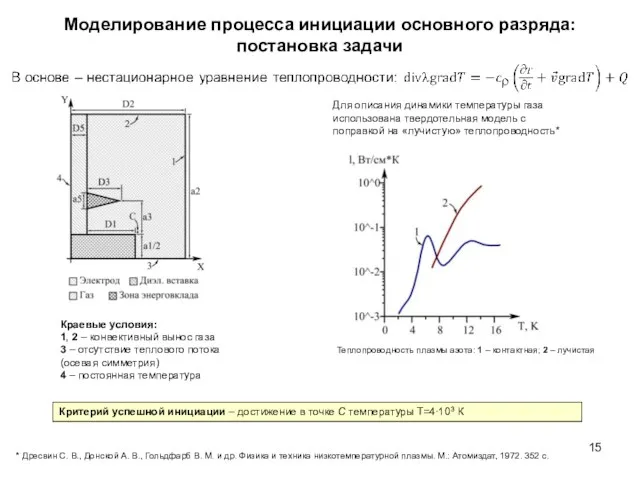

- 15. Моделирование процесса инициации основного разряда: постановка задачи Критерий успешной инициации – достижение в точке C температуры

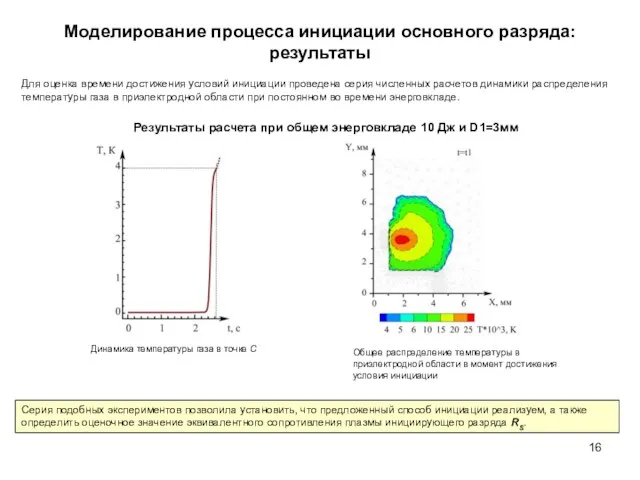

- 16. Моделирование процесса инициации основного разряда: результаты Для оценка времени достижения условий инициации проведена серия численных расчетов

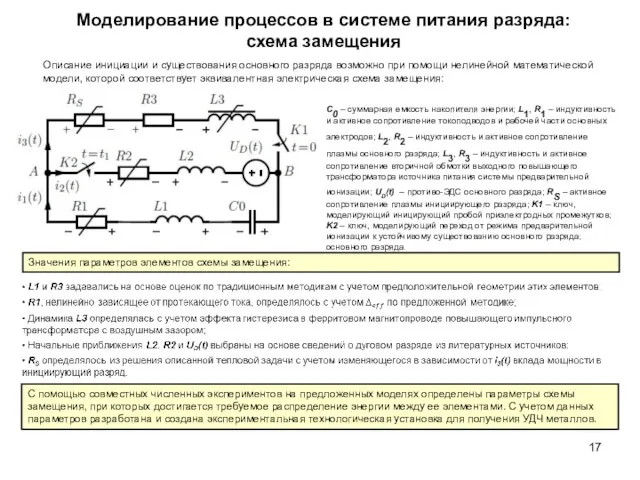

- 17. Моделирование процессов в системе питания разряда: схема замещения С0 – суммарная емкость накопителя энергии; L1, R1

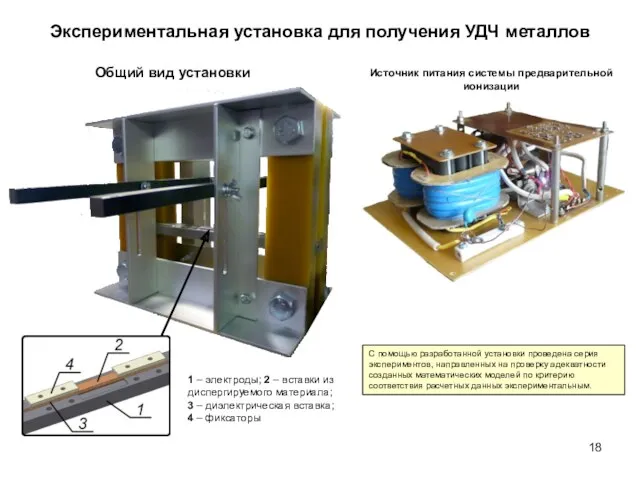

- 18. Экспериментальная установка для получения УДЧ металлов Источник питания системы предварительной ионизации Общий вид установки 1 –

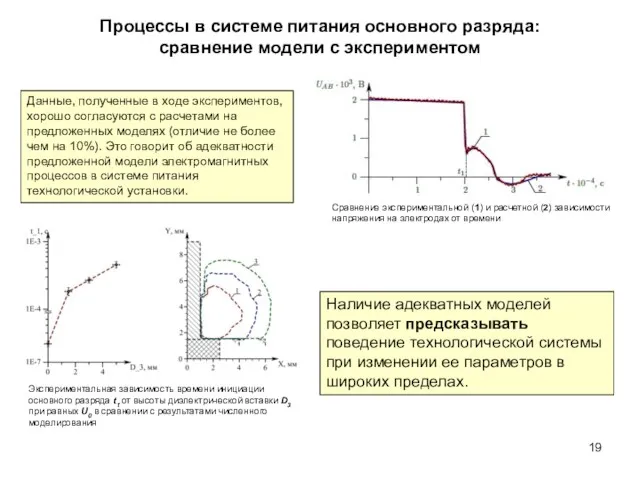

- 19. Процессы в системе питания основного разряда: сравнение модели с экспериментом Сравнение экспериментальной (1) и расчетной (2)

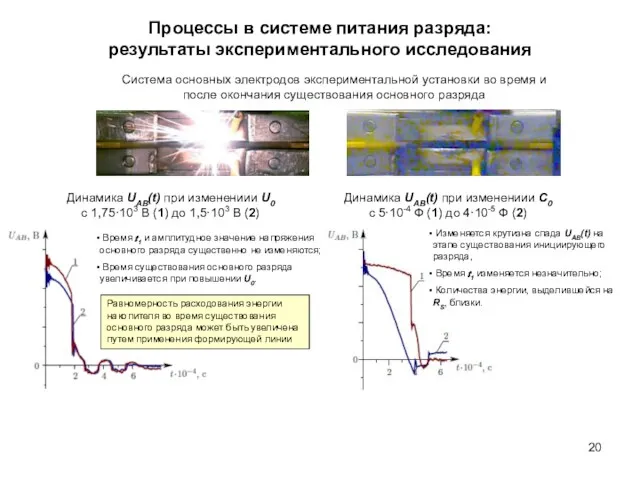

- 20. Процессы в системе питания разряда: результаты экспериментального исследования Система основных электродов экспериментальной установки во время и

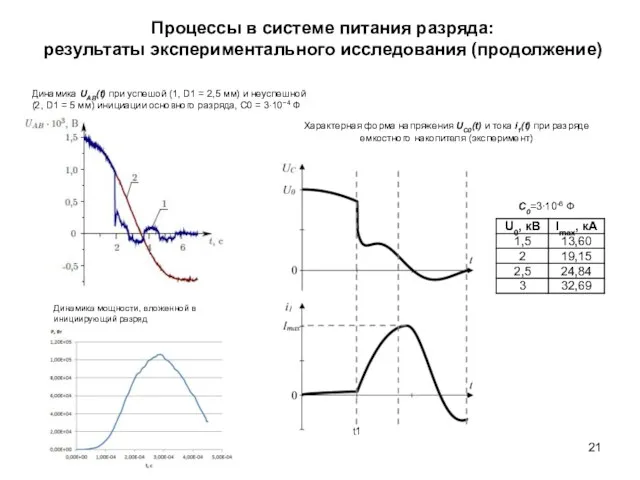

- 21. Динамика UAB(t) при успешой (1, D1 = 2,5 мм) и неуспешной (2, D1 = 5 мм)

- 22. Выводы по 3 главе 1. Предложена модификация конструкции канала рельсового ускорителя, позволяющая существенно увеличить площадь сбора

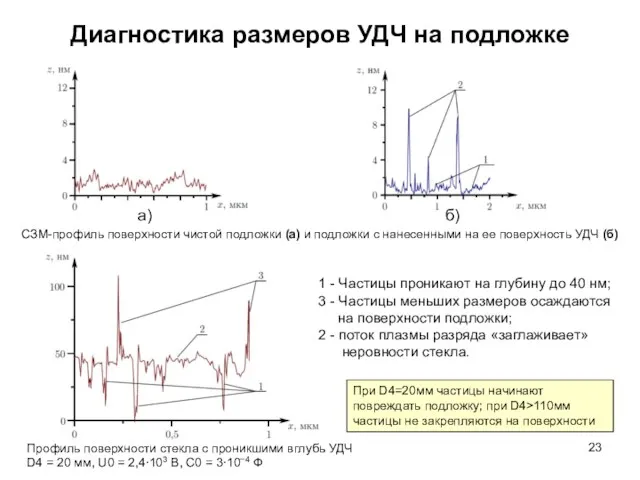

- 23. Диагностика размеров УДЧ на подложке СЗМ-профиль поверхности чистой подложки (а) и подложки с нанесенными на ее

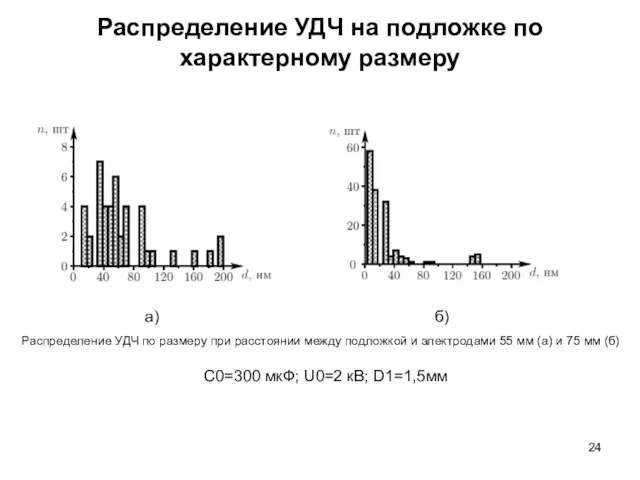

- 24. Распределение УДЧ на подложке по характерному размеру а) б) Распределение УДЧ по размеру при расстоянии между

- 25. Воздействие разряда на электроды С0=300 мкФ; U0=3,0 кВ; D1=2мм 30мм

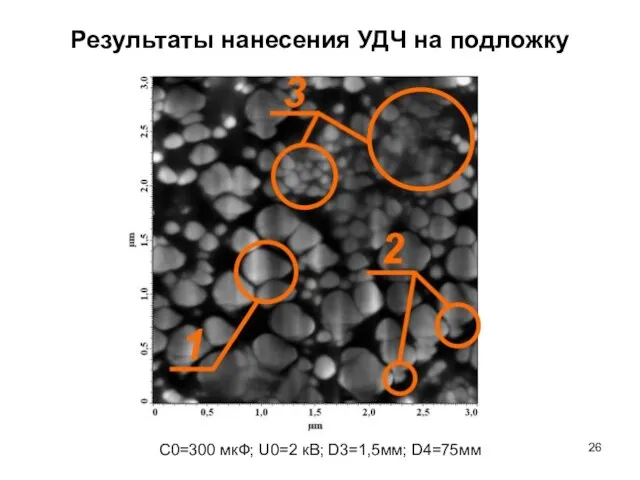

- 26. Результаты нанесения УДЧ на подложку С0=300 мкФ; U0=2 кВ; D3=1,5мм; D4=75мм

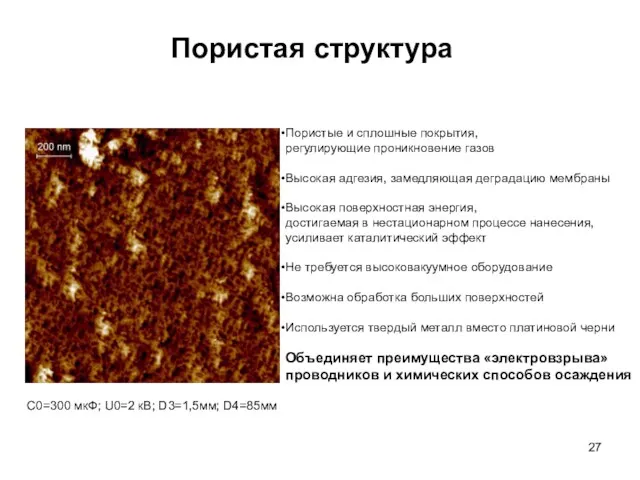

- 27. Пористая структура Пористые и сплошные покрытия, регулирующие проникновение газов Высокая адгезия, замедляющая деградацию мембраны Высокая поверхностная

- 28. Выводы по 4 главе Показано, что с помощью физической реализации предложенного способа можно получать УДЧ размером

- 29. Научная новизна работы 1. Предложен способ получения ультрадисперсных частиц путем диспергирования материала электродов в мощном импульсном

- 30. Научные положения, выносимые на защиту

- 32. Скачать презентацию

Электромонтажные и сборочные технологии

Электромонтажные и сборочные технологии Приборы в гидравлике

Приборы в гидравлике What English holidays do you know

What English holidays do you know Состав сооружений континентального шельфа

Состав сооружений континентального шельфа Роль Европейского Севера в развитии русской культуры

Роль Европейского Севера в развитии русской культуры ВКР: Электрификация и автоматизация технологических процессов при строительстве станции Улица Новаторов

ВКР: Электрификация и автоматизация технологических процессов при строительстве станции Улица Новаторов Шедевры классицизма в архитектуре России

Шедевры классицизма в архитектуре России Нефтяная и газовая промышленность России

Нефтяная и газовая промышленность России Технические нормы и требования к проектированию и строительству железнодорожного электроснабжения ВСМ

Технические нормы и требования к проектированию и строительству железнодорожного электроснабжения ВСМ Модель сетевого взаимодействия МОУ в образовательном округе

Модель сетевого взаимодействия МОУ в образовательном округе Welding process

Welding process Приобщение детей дошкольного возраста к истокам русских народных традиций через театрализованную деятельность

Приобщение детей дошкольного возраста к истокам русских народных традиций через театрализованную деятельность Материал к конкурсу Учитель года Москвы - 2012

Материал к конкурсу Учитель года Москвы - 2012 Своя игра

Своя игра Масштаб карты

Масштаб карты Класифікація будівельних матеріалів

Класифікація будівельних матеріалів Строение человека. Органы дыхания

Строение человека. Органы дыхания Классическая школа управления. Основные последователи

Классическая школа управления. Основные последователи Воспитание с любовью

Воспитание с любовью Digital Design and Computer Architecture. Introdution

Digital Design and Computer Architecture. Introdution Профилактика травматизма

Профилактика травматизма Внедрение информационно-коммуникационных технологий в образование на уроках английского языка

Внедрение информационно-коммуникационных технологий в образование на уроках английского языка Медициналық қызмет көлемі және құрылысы

Медициналық қызмет көлемі және құрылысы Районный конкурс экологических проектов Влияние антропогенных загрязнений на здоровье человека Родному селу – нашу заботу

Районный конкурс экологических проектов Влияние антропогенных загрязнений на здоровье человека Родному селу – нашу заботу Военнослужащие и взаимоотношения между ними

Военнослужащие и взаимоотношения между ними Античность. Устные коммуникации

Античность. Устные коммуникации Прямоугольные треугольники

Прямоугольные треугольники Интерфейсы и протоколы цифровой передачи информации

Интерфейсы и протоколы цифровой передачи информации