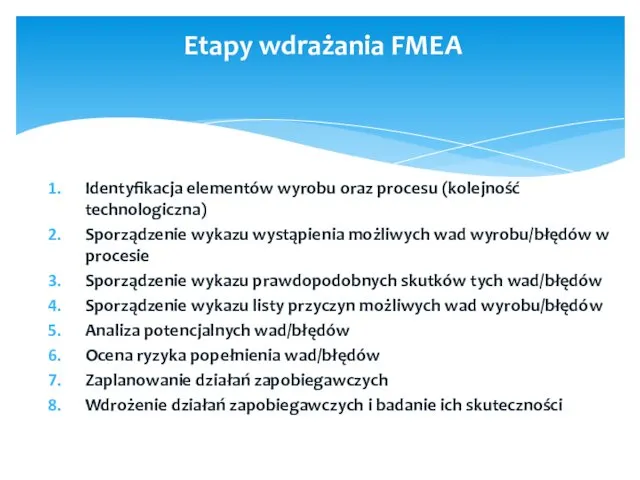

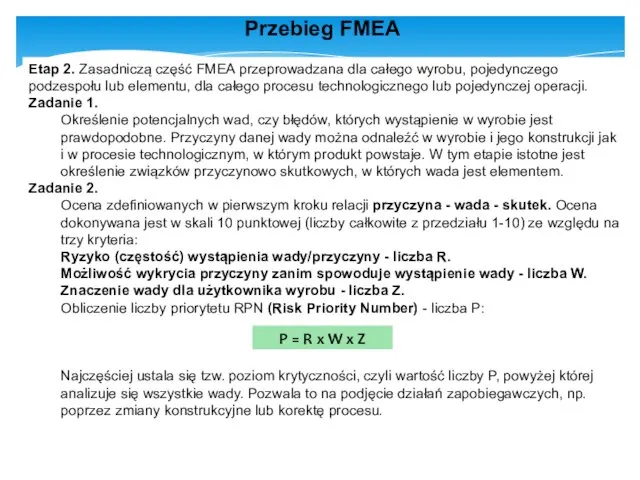

Etap 2. Zasadniczą część FMEA przeprowadzana dla całego wyrobu, pojedynczego podzespołu

lub elementu, dla całego procesu technologicznego lub pojedynczej operacji.

Zadanie 1.

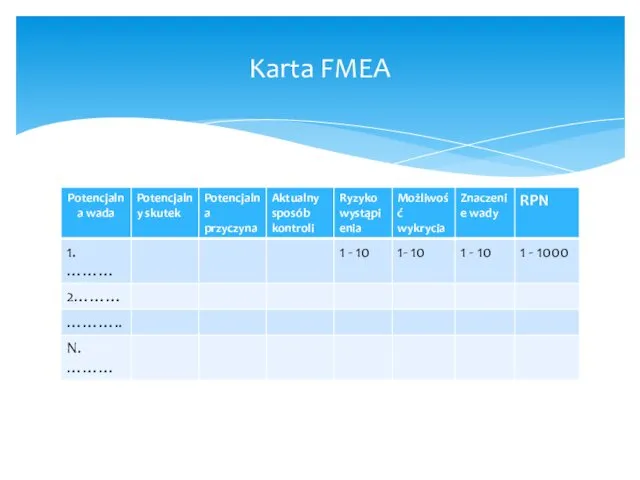

Określenie potencjalnych wad, czy błędów, których wystąpienie w wyrobie jest prawdopodobne. Przyczyny danej wady można odnaleźć w wyrobie i jego konstrukcji jak i w procesie technologicznym, w którym produkt powstaje. W tym etapie istotne jest określenie związków przyczynowo skutkowych, w których wada jest elementem.

Zadanie 2.

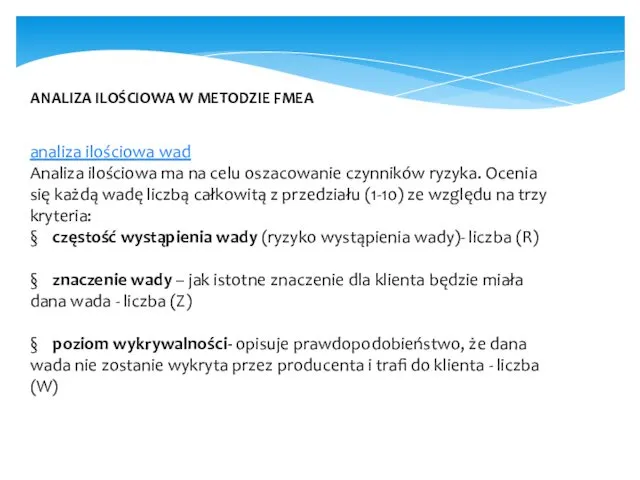

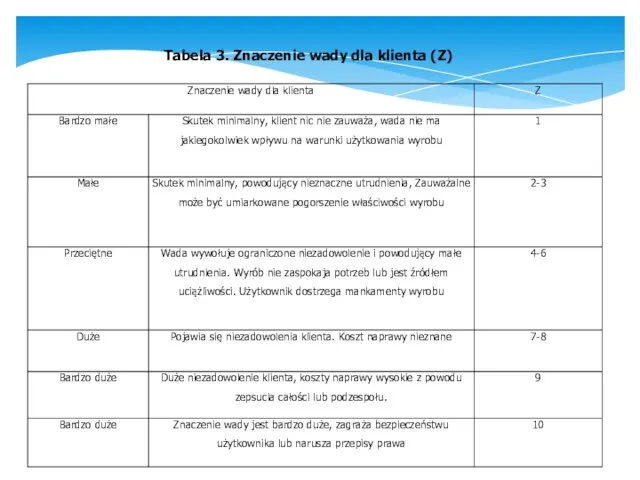

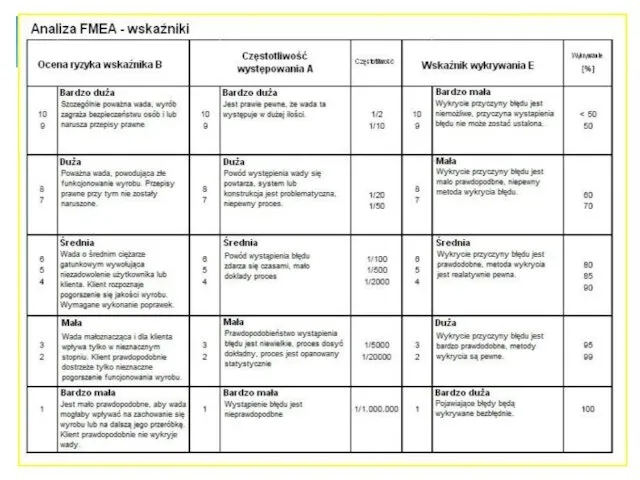

Ocena zdefiniowanych w pierwszym kroku relacji przyczyna - wada - skutek. Ocena dokonywana jest w skali 10 punktowej (liczby całkowite z przedziału 1-10) ze względu na trzy kryteria:

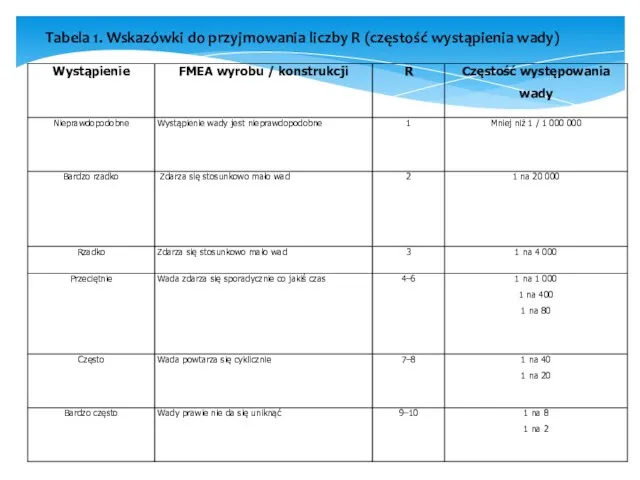

Ryzyko (częstość) wystąpienia wady/przyczyny - liczba R.

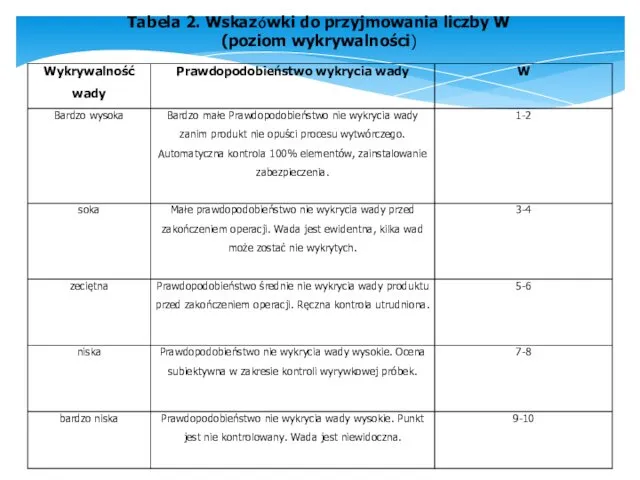

Możliwość wykrycia przyczyny zanim spowoduje wystąpienie wady - liczba W.

Znaczenie wady dla użytkownika wyrobu - liczba Z.

Obliczenie liczby priorytetu RPN (Risk Priority Number) - liczba P:

Najczęściej ustala się tzw. poziom krytyczności, czyli wartość liczby P, powyżej której analizuje się wszystkie wady. Pozwala to na podjęcie działań zapobiegawczych, np. poprzez zmiany konstrukcyjne lub korektę procesu.

Przebieg FMEA

P = R x W x Z

Antihypertensive and lipid-lowering drugs

Antihypertensive and lipid-lowering drugs Презентация к логопедическому занятию по автоматизации звука Ж Весёлый жук Жужик

Презентация к логопедическому занятию по автоматизации звука Ж Весёлый жук Жужик Кодекс корпоративной этики

Кодекс корпоративной этики Внутренний водный транспорт

Внутренний водный транспорт презентация Развивающая предметно - пространственная среда ООП ДОО

презентация Развивающая предметно - пространственная среда ООП ДОО Птичий грипп

Птичий грипп Иванов Анатолий Викторович. Передовики района

Иванов Анатолий Викторович. Передовики района Заболевания органов мочевыделительной системы у детей

Заболевания органов мочевыделительной системы у детей Технология и механизации погрузочно-разгрузочных работ с грузами в аэропорту Алматы

Технология и механизации погрузочно-разгрузочных работ с грузами в аэропорту Алматы Психокоррекция как форма практической помощи человеку

Психокоррекция как форма практической помощи человеку Past Simple

Past Simple презентация урока История села Сясьские рядки

презентация урока История села Сясьские рядки Пусть первый подснежник подарит вам нежность

Пусть первый подснежник подарит вам нежность развлечение Полет в космос

развлечение Полет в космос Мастерство исполнителя. Музыкальные инструменты (гитара)

Мастерство исполнителя. Музыкальные инструменты (гитара) Общая характеристика интеллектуальной собственности

Общая характеристика интеллектуальной собственности Презентация к уроку Скорость химических реакций

Презентация к уроку Скорость химических реакций Учимся рисовать ракету

Учимся рисовать ракету Вода. Земля — планета поразительной голубизны

Вода. Земля — планета поразительной голубизны презентация 2022 для Дня открытых дверей

презентация 2022 для Дня открытых дверей Строительство дистрибьюторского центра

Строительство дистрибьюторского центра презентация Приобщение детей к русской национальной культуре в условиях дошкольного учреждения и семьи

презентация Приобщение детей к русской национальной культуре в условиях дошкольного учреждения и семьи Назначение геофизических исследований скважин при геологическом изучении недр и добычи нефти и газа

Назначение геофизических исследований скважин при геологическом изучении недр и добычи нефти и газа Я - помню, я – горжусь. Республиканский конкурс презентаций Наши великие земляки

Я - помню, я – горжусь. Республиканский конкурс презентаций Наши великие земляки Презентация Пионерская организация имени В.И. Ленина

Презентация Пионерская организация имени В.И. Ленина Источники питания для сварки

Источники питания для сварки Расходы по заготовительной деятельности. Модуль 10

Расходы по заготовительной деятельности. Модуль 10 Резервуары АЗС

Резервуары АЗС