Содержание

- 2. Вопрос 1. Исходные данные и последовательность разработки техпроцесса восстановления Исходная информация делится на: 1. базовую (конструкторская

- 3. 5) сведения о вероятностных состояниях детали ремонтного фонда, 6) указания о предпочтительности методов устранения отдельных дефектов

- 4. 7. выбор средств технологического оснащения, 8. выбор и расчет режимов обработки, 9. расчет припусков на обработку,

- 5. , Вопрос 2. Выбор метода восстановления Оптимальный способ восстановления определяется тремя критериями: 1) применимости, 2) долговечности,

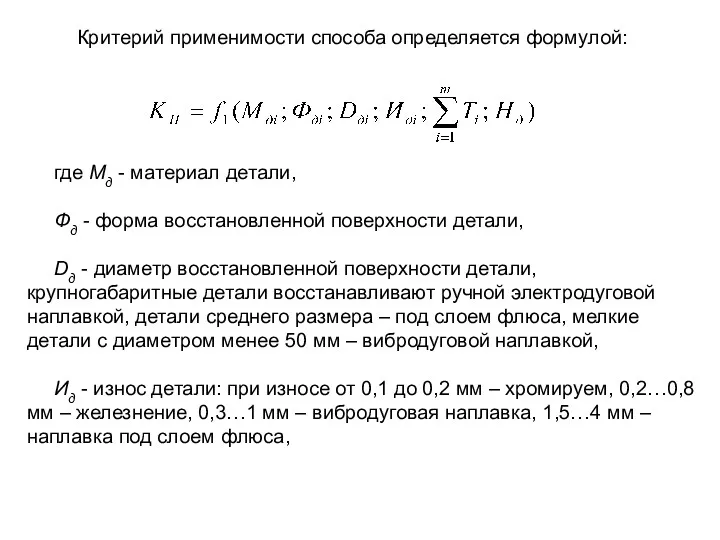

- 6. Критерий применимости способа определяется формулой: где Мд - материал детали, Фд - форма восстановленной поверхности детали,

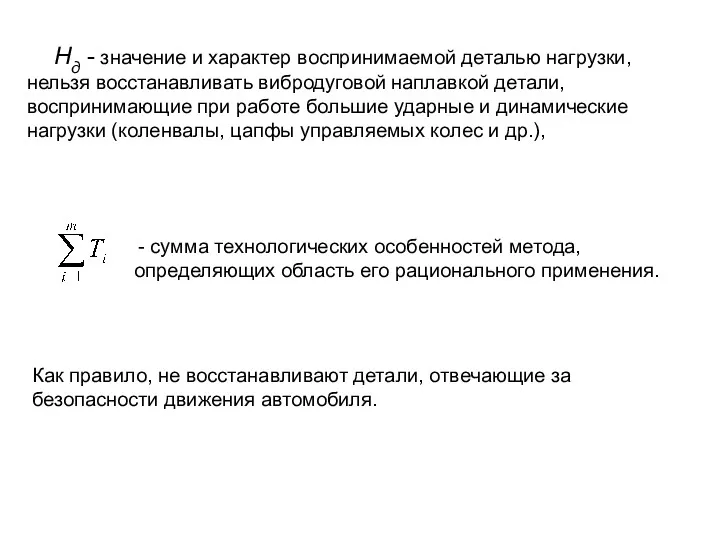

- 7. Нд - значение и характер воспринимаемой деталью нагрузки, нельзя восстанавливать вибродуговой наплавкой детали, воспринимающие при работе

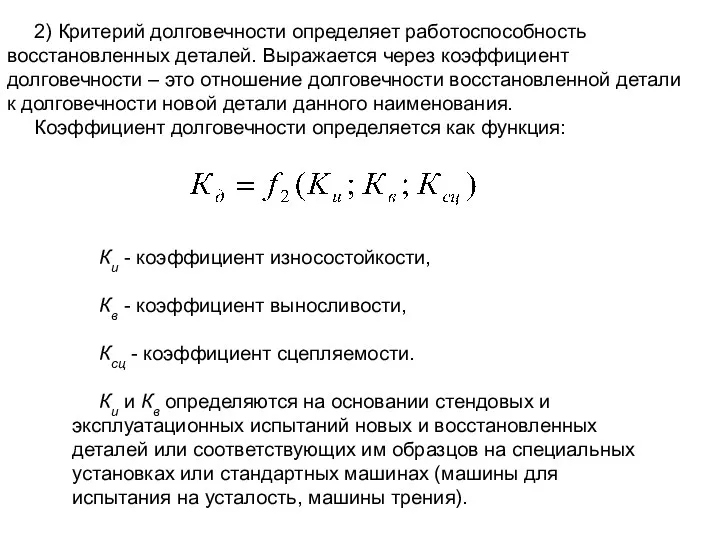

- 8. 2) Критерий долговечности определяет работоспособность восстановленных деталей. Выражается через коэффициент долговечности – это отношение долговечности восстановленной

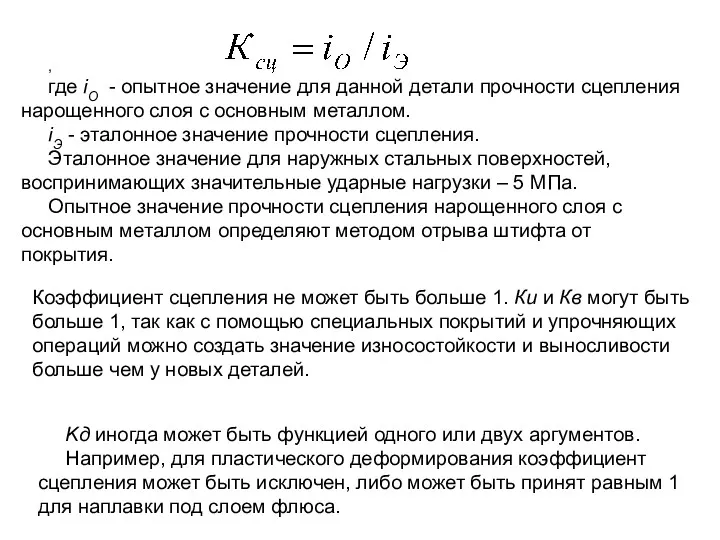

- 9. , где iO - опытное значение для данной детали прочности сцепления нарощенного слоя с основным металлом.

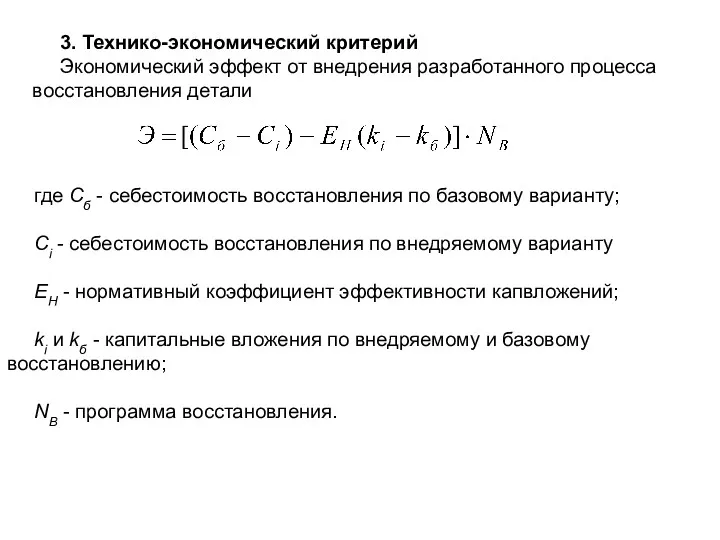

- 10. 3. Технико-экономический критерий Экономический эффект от внедрения разработанного процесса восстановления детали где Сб - себестоимость восстановления

- 11. Вопрос 3. Технологические документы. Типовой техпроцесс Технологическая документация: 1. Ведомость оснастки. В ней указывают информацию о

- 12. Карта эскизов необходима для пояснения выполнения технологического процесса, операции или переходов. Все документы оформляют по ГОСТ

- 13. 1 класс: Корпусные детали. Имеет 2 группы. 1 группа: картеры (блока цилиндров, КП). 2 группа: крышки

- 14. 4 класс: Цилиндрические гладкие стержни с наличием сложных поверхностей. 1 группа: поршневые пальцы, валики водяного насоса,

- 18. Скачать презентацию

Презентация. Осень

Презентация. Осень Связь имени прилагательного с именем существительным

Связь имени прилагательного с именем существительным Программа развития. Павлова А.А.

Программа развития. Павлова А.А. Глюкоза. 9 класс

Глюкоза. 9 класс Доктор Айболит: Если хочешь быть здоровым

Доктор Айболит: Если хочешь быть здоровым Общие вопросы организации микропроцессорных систем

Общие вопросы организации микропроцессорных систем Христианство. Протестантизм

Христианство. Протестантизм Анализ эмитента на примере ПАО ЛУКОЙЛ

Анализ эмитента на примере ПАО ЛУКОЙЛ Спорт в вузах России

Спорт в вузах России All about spiders

All about spiders Православные праздники

Православные праздники презентация на тему : Моя семья

презентация на тему : Моя семья Правила баскетбола

Правила баскетбола Excursion. Plan for Saturday

Excursion. Plan for Saturday Система крови. Состав и функция крови. Кровь и её компоненты

Система крови. Состав и функция крови. Кровь и её компоненты Германия (11 класс)

Германия (11 класс) Пищевые связи в экосистеме. Трофические уровни. Типы пищевых цепей

Пищевые связи в экосистеме. Трофические уровни. Типы пищевых цепей Использование результатов ВПР по русскому языку как инструмент диагностики профессиональных затруднений педагога

Использование результатов ВПР по русскому языку как инструмент диагностики профессиональных затруднений педагога Объект уголовного правонарушения

Объект уголовного правонарушения Как подготовить команду к игре Дебаты

Как подготовить команду к игре Дебаты Деление с числами 0 и 1

Деление с числами 0 и 1 Пряности. Значение пряностей для организма, их классификация

Пряности. Значение пряностей для организма, их классификация Закон Паскаля

Закон Паскаля Философия Иммануила Канта

Философия Иммануила Канта Составление букетов 1 часть

Составление букетов 1 часть презентации по ОРКСЭ (буддизм)

презентации по ОРКСЭ (буддизм) Организация образовательной деятельности по образовательной области Художественно-эстетическое развитие

Организация образовательной деятельности по образовательной области Художественно-эстетическое развитие Предварительно-напряженный бетон

Предварительно-напряженный бетон