Содержание

- 2. Основные нагрузки, действующие на детали двигателя: силы давления газов в цилиндре силы инерции поступательно и вращательно

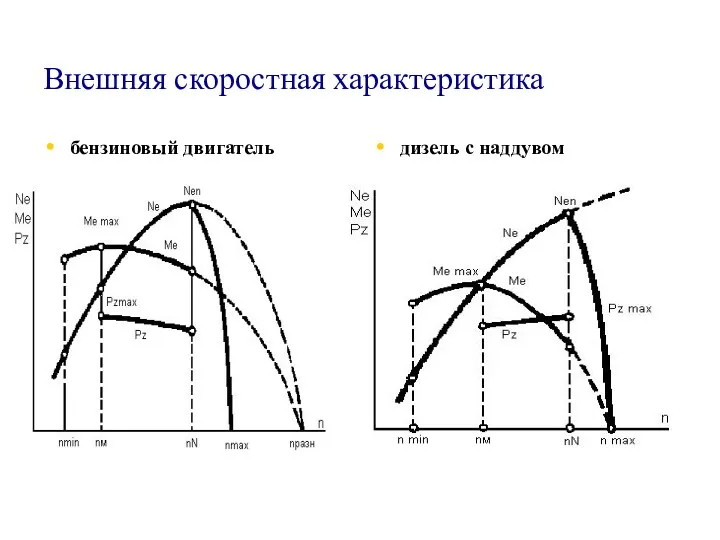

- 3. Внешняя скоростная характеристика бензиновый двигатель дизель с наддувом

- 4. Для бензиновых двигателей за основные расчетные принимают режимы: максимального крутящего момента Ме мах при частоте вращения

- 5. Для быстроходных дизелей принимают следующие расчетные режимы: номинальной мощности Ne n при частоте вращения nN максимальной

- 6. Расчет корпусных элементов двигателей

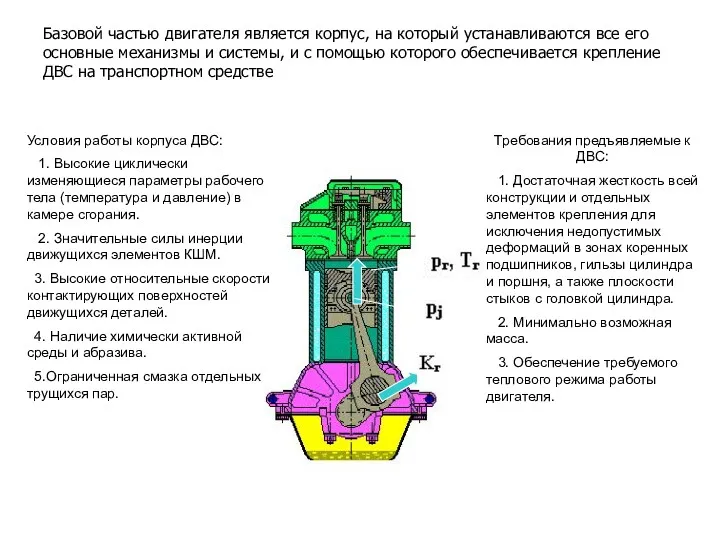

- 7. Базовой частью двигателя является корпус, на который устанавливаются все его основные механизмы и системы, и с

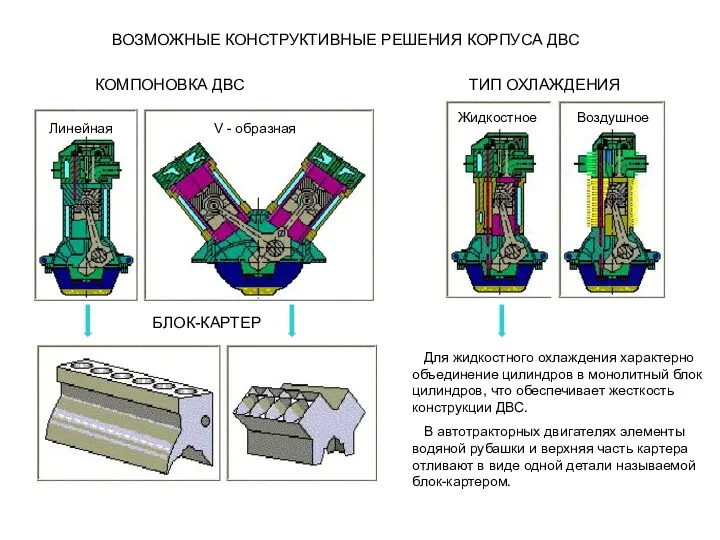

- 8. ВОЗМОЖНЫЕ КОНСТРУКТИВНЫЕ РЕШЕНИЯ КОРПУСА ДВС КОМПОНОВКА ДВС Линейная V - образная ТИП ОХЛАЖДЕНИЯ Жидкостное Воздушное Для

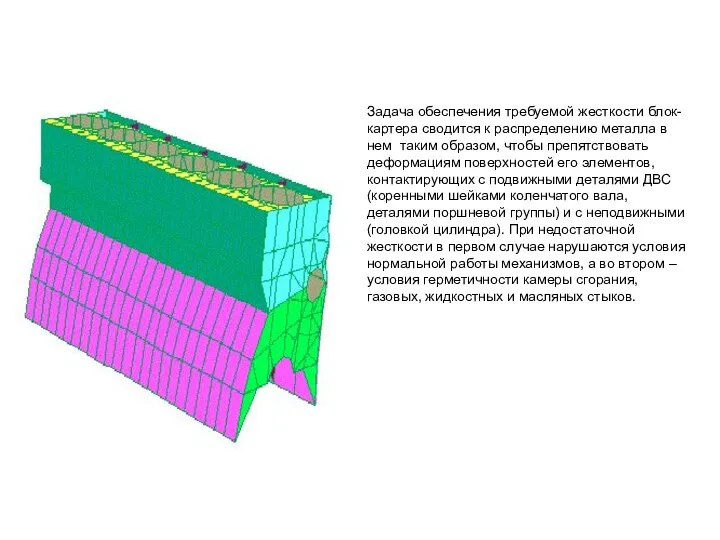

- 9. Задача обеспечения требуемой жесткости блок-картера сводится к распределению металла в нем таким образом, чтобы препятствовать деформациям

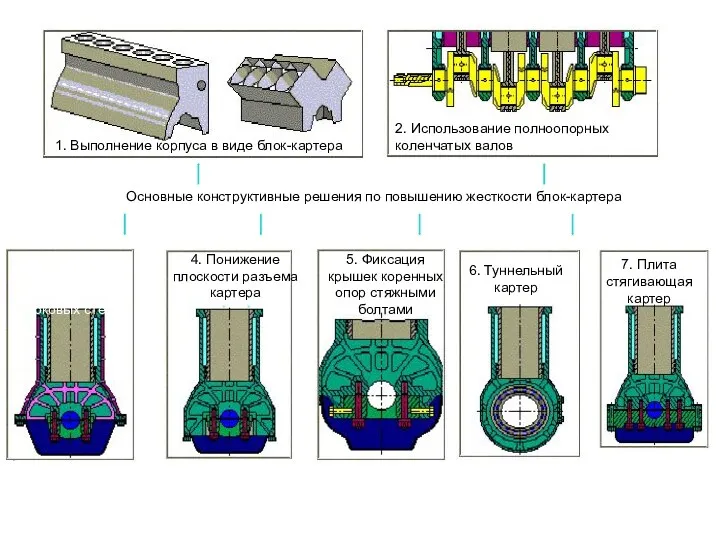

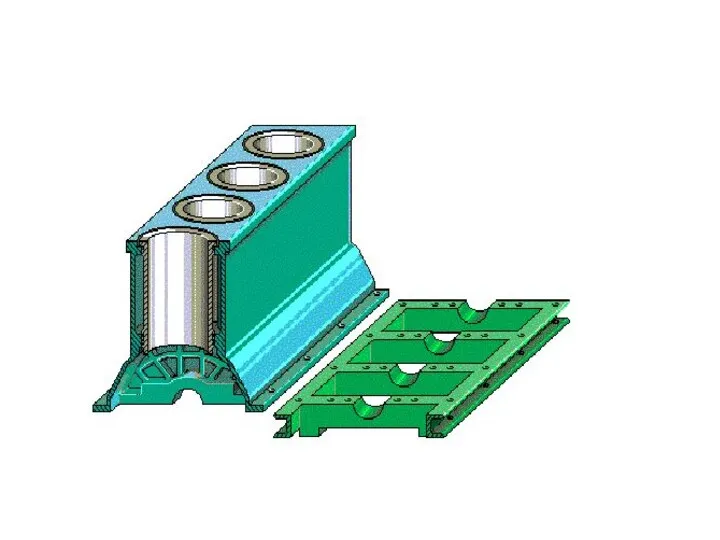

- 10. 1. Выполнение корпуса в виде блок-картера 2. Использование полноопорных коленчатых валов Основные конструктивные решения по повышению

- 12. Расчет поршневой группы

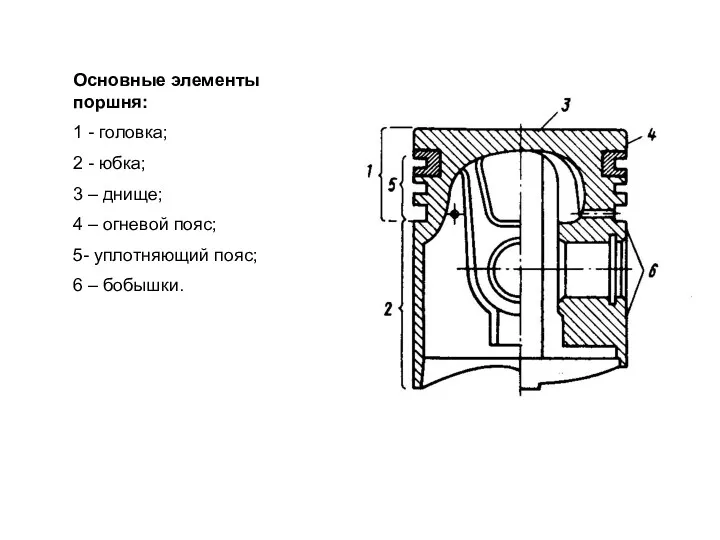

- 13. Основные элементы поршня: 1 - головка; 2 - юбка; 3 – днище; 4 – огневой пояс;

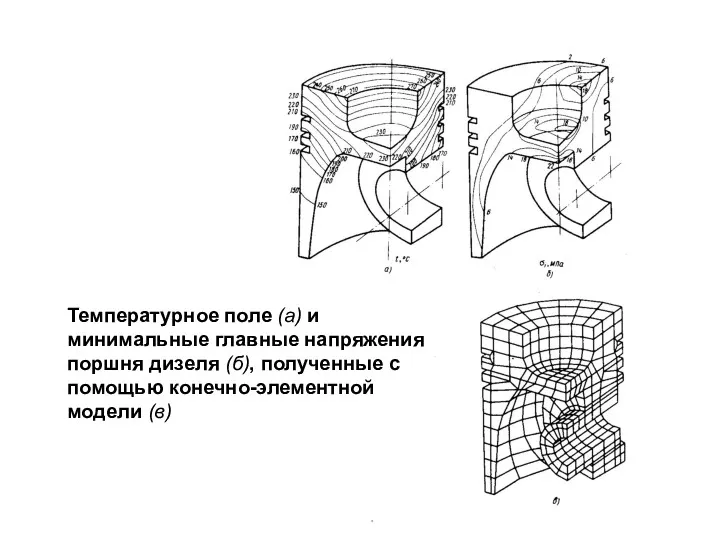

- 14. Температурное поле (а) и минимальные главные напряжения поршня дизеля (б), полученные с помощью конечно-элементной модели (в)

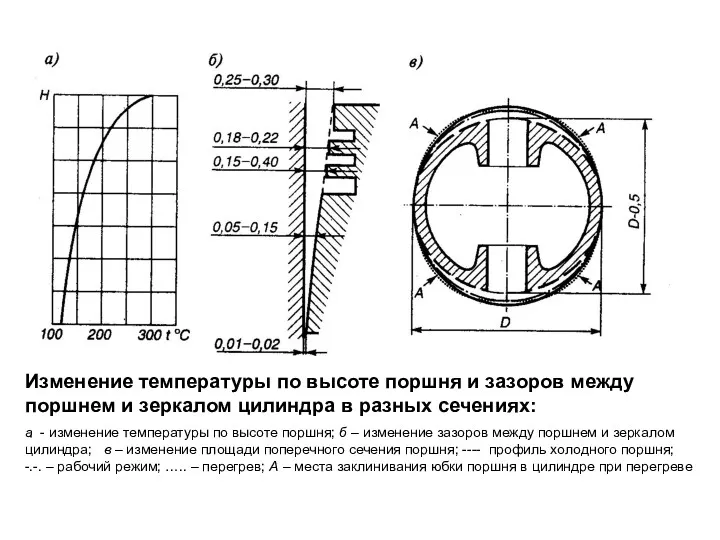

- 15. Изменение температуры по высоте поршня и зазоров между поршнем и зеркалом цилиндра в разных сечениях: а

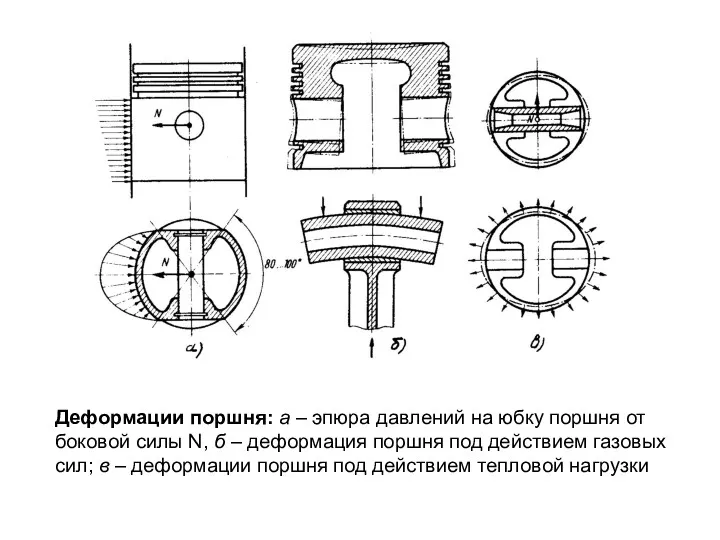

- 16. Деформации поршня: а – эпюра давлений на юбку поршня от боковой силы N, б – деформация

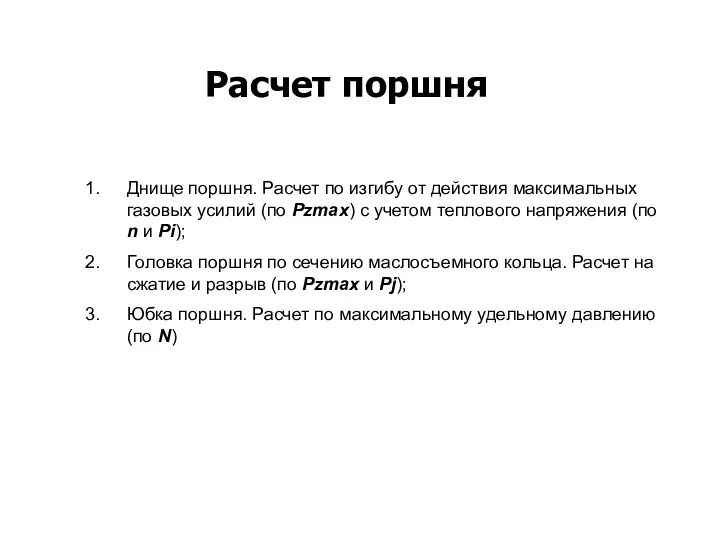

- 17. Расчет поршня Днище поршня. Расчет по изгибу от действия максимальных газовых усилий (по Pzmax) с учетом

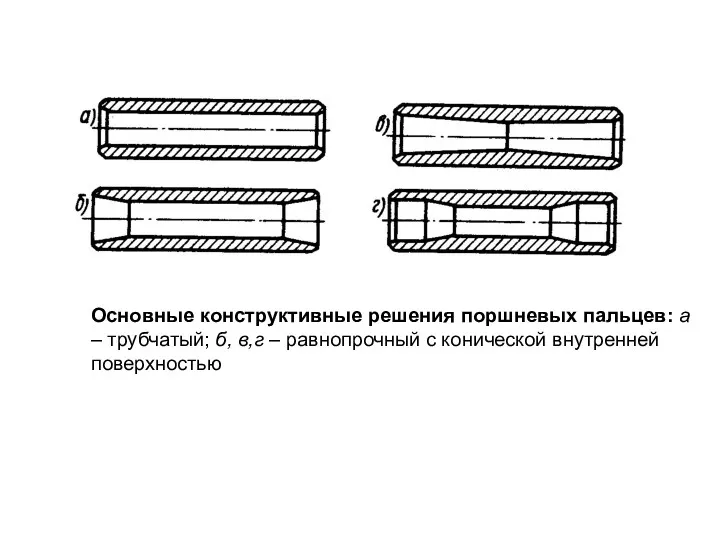

- 18. Основные конструктивные решения поршневых пальцев: а – трубчатый; б, в,г – равнопрочный с конической внутренней поверхностью

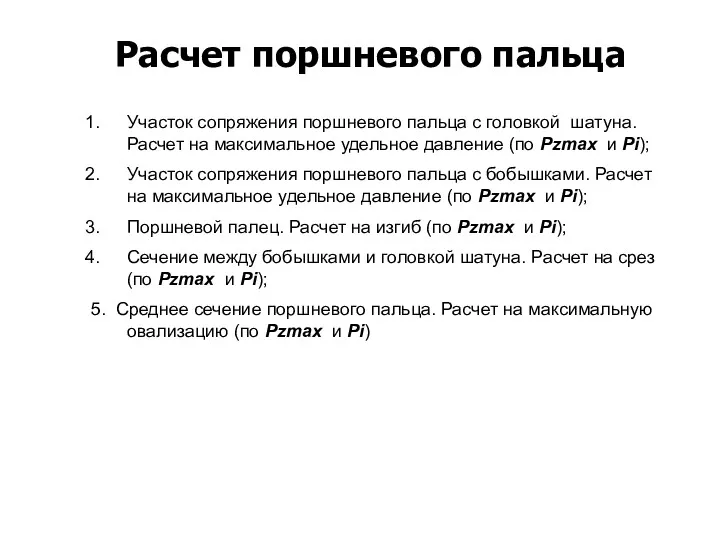

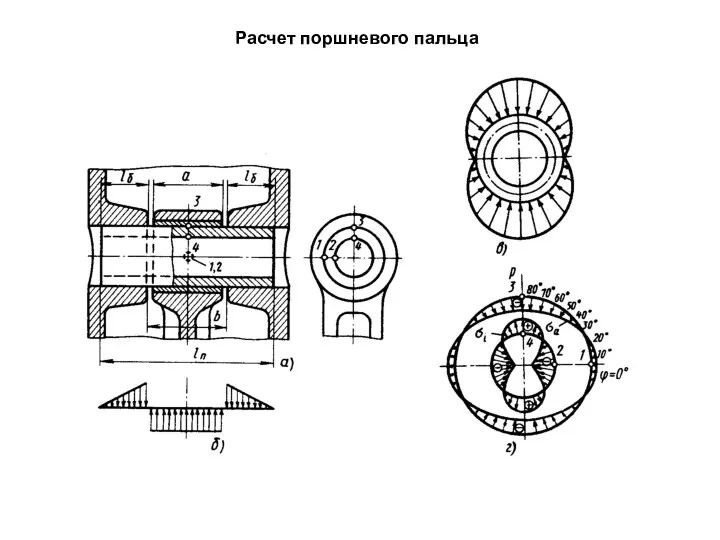

- 19. Расчет поршневого пальца Участок сопряжения поршневого пальца с головкой шатуна. Расчет на максимальное удельное давление (по

- 20. Расчет поршневого пальца

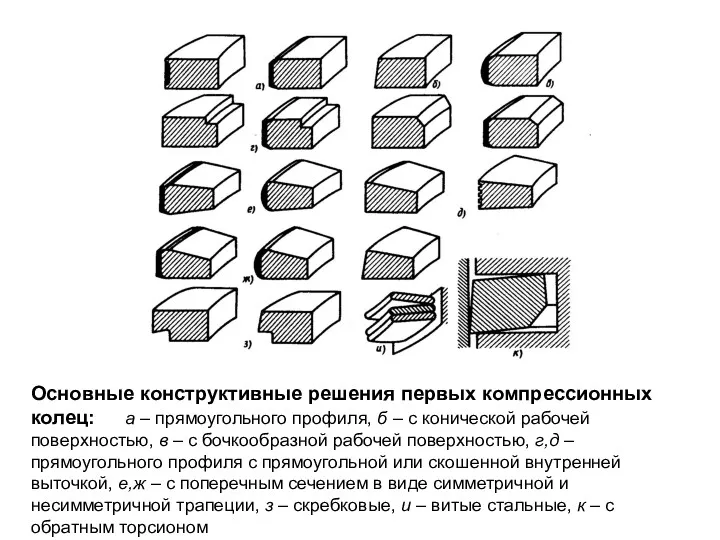

- 21. Основные конструктивные решения первых компрессионных колец: а – прямоугольного профиля, б – с конической рабочей поверхностью,

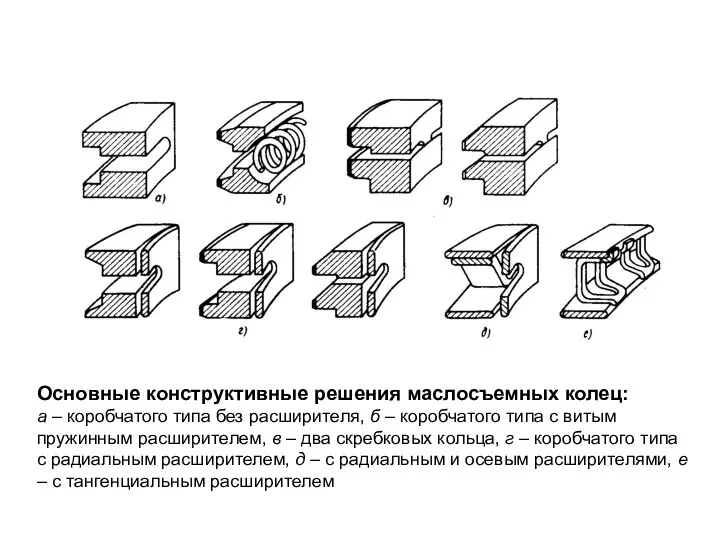

- 22. Основные конструктивные решения маслосъемных колец: а – коробчатого типа без расширителя, б – коробчатого типа с

- 23. Расчет поршневого кольца Определение среднего давления кольца на стенку цилиндра. Расчет по модулю упругости материала кольца;

- 25. Скачать презентацию

Сообщающиеся сосуды вокруг нас

Сообщающиеся сосуды вокруг нас Методы измерения по фазе

Методы измерения по фазе Давление газов. Закон Паскаля. Движение молекул газа

Давление газов. Закон Паскаля. Движение молекул газа Водородоподобные системы в квантовой механике

Водородоподобные системы в квантовой механике Транспортная энергетика. Теплопередача. (Лекция 9)

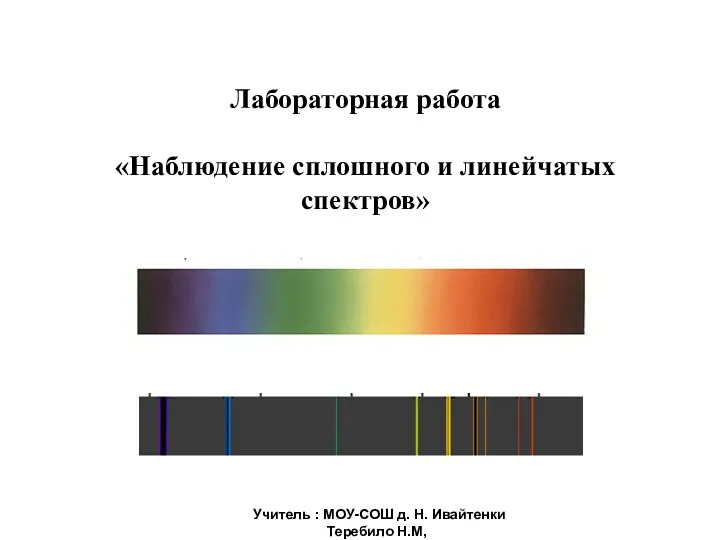

Транспортная энергетика. Теплопередача. (Лекция 9) Наблюдение сплошного и линейчатых спектров (9 класс)

Наблюдение сплошного и линейчатых спектров (9 класс) Формирование регулятивных универсальных учебных действий на уроках физики при проведении лабораторной работы

Формирование регулятивных универсальных учебных действий на уроках физики при проведении лабораторной работы Презентация к уроку Диффузия. Движение молекул. (7 класс)

Презентация к уроку Диффузия. Движение молекул. (7 класс) Повторительно-обобщающий урок О, эти кванты!

Повторительно-обобщающий урок О, эти кванты! презентация открытого урока: Строение атома

презентация открытого урока: Строение атома Тепловое излучение. Квантовая биофизика

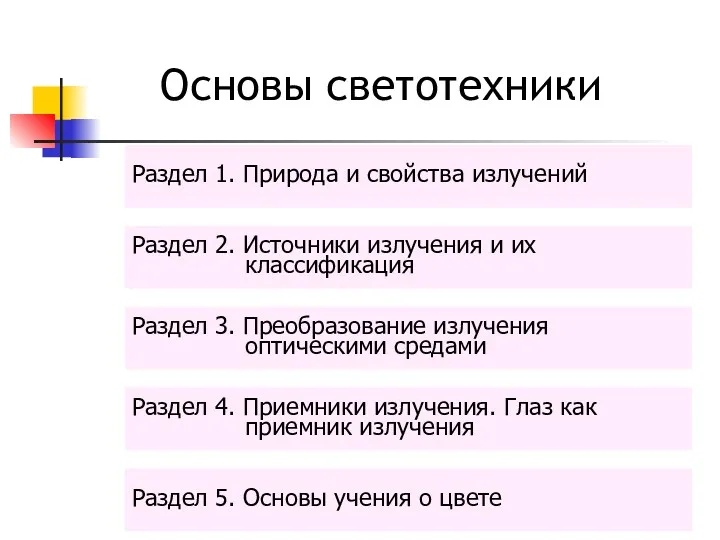

Тепловое излучение. Квантовая биофизика Основы светотехники. Природа и свойства излучений. Источники излучения и их классификация. Приемники излучения

Основы светотехники. Природа и свойства излучений. Источники излучения и их классификация. Приемники излучения Магнитное поле и его графическое изображение. Неоднородное и однородное магнитное поле

Магнитное поле и его графическое изображение. Неоднородное и однородное магнитное поле Вынужденные колебания

Вынужденные колебания Введение в курс ГГД. Основные понятия и предмет изучения курса ГГД

Введение в курс ГГД. Основные понятия и предмет изучения курса ГГД Презентация к интегрированному уроку по теме: Жидкие кристаллы.

Презентация к интегрированному уроку по теме: Жидкие кристаллы. 20231116_otkrytyy_urok_-sila_treniya-_2

20231116_otkrytyy_urok_-sila_treniya-_2 Основы теории управления

Основы теории управления Архимедова сила

Архимедова сила Low-Band Receive Antennas

Low-Band Receive Antennas Статически неопределимые системы

Статически неопределимые системы 20240125_ya_i_moy_nastavnik_2_

20240125_ya_i_moy_nastavnik_2_ Выпаривание и выпарные установки

Выпаривание и выпарные установки Природа света. Скорость света. Распространение света

Природа света. Скорость света. Распространение света Реактивное движение

Реактивное движение Этапы становления научной дисциплины Электротехника

Этапы становления научной дисциплины Электротехника Оптика

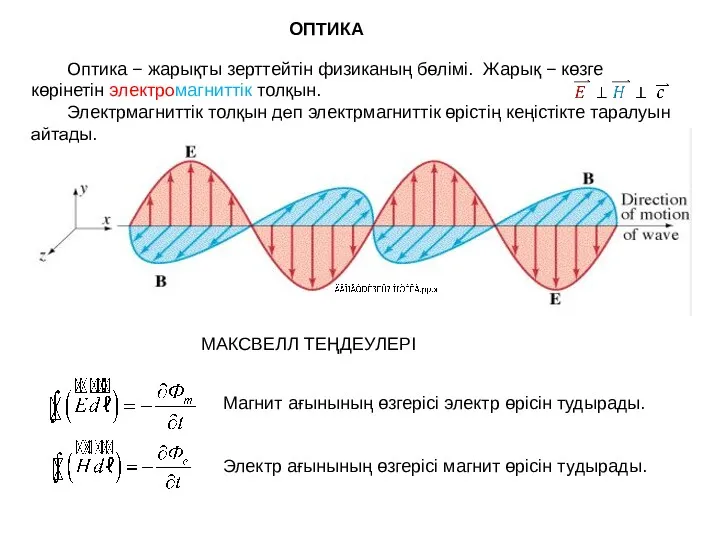

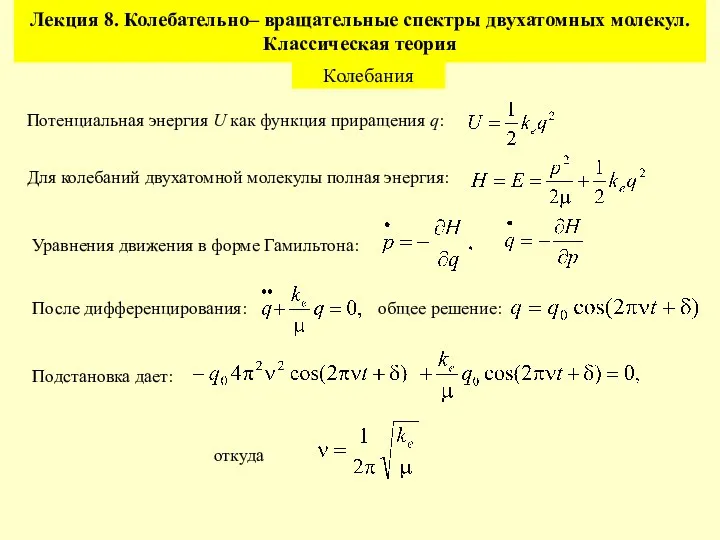

Оптика Колебательно– вращательные спектры двухатомных молекул. Классическая теория

Колебательно– вращательные спектры двухатомных молекул. Классическая теория