Содержание

- 2. 1. Назначение и типы ударно-тяговых приборов. 2. История совершенствования ударно-тяговых приборов. 3. Устройство автосцепки. 4. Сцепные

- 3. 1. Конструирование и расчёт вагонов. Лукин В.В., Шадур Л.А., Котуранов В.Н. и др. М.: УМК МПС

- 4. 1. Назначение и типы ударно-тяговых приборов Ударно-тяговые приборы предназначены для: соединения вагонов между собой и с

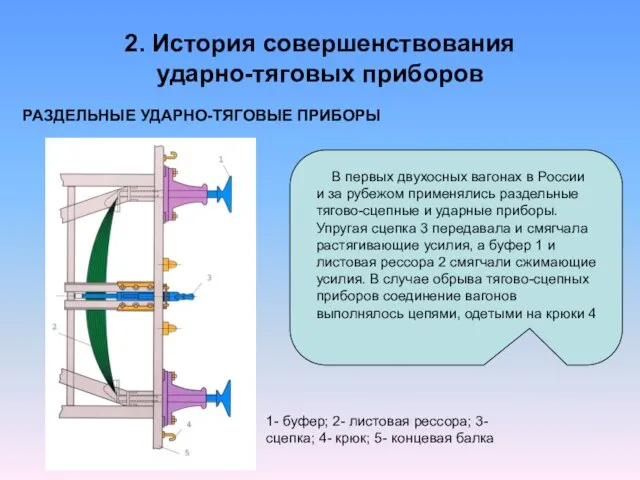

- 5. РАЗДЕЛЬНЫЕ УДАРНО-ТЯГОВЫЕ ПРИБОРЫ В первых двухосных вагонах в России и за рубежом применялись раздельные тягово-сцепные и

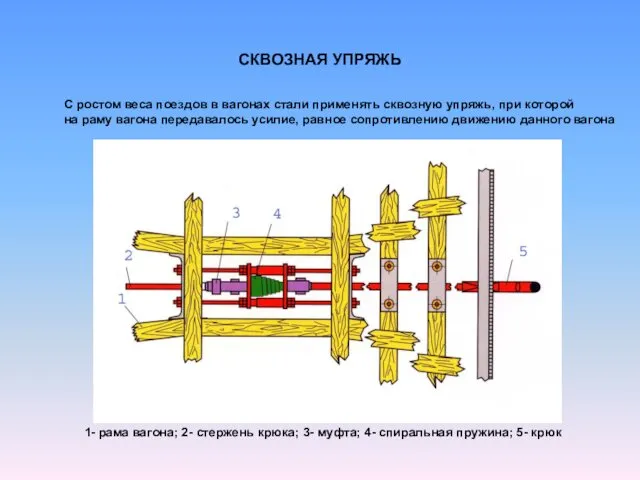

- 6. СКВОЗНАЯ УПРЯЖЬ 1- рама вагона; 2- стержень крюка; 3- муфта; 4- спиральная пружина; 5- крюк С

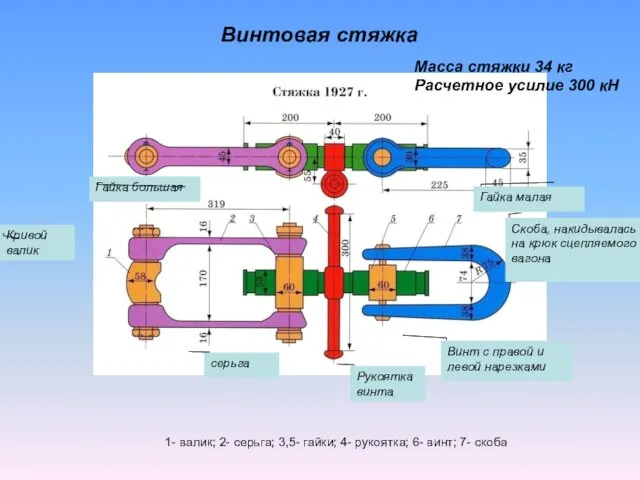

- 7. Винтовая стяжка серьга Кривой валик Винт с правой и левой нарезками Рукоятка винта Гайка большая Скоба,

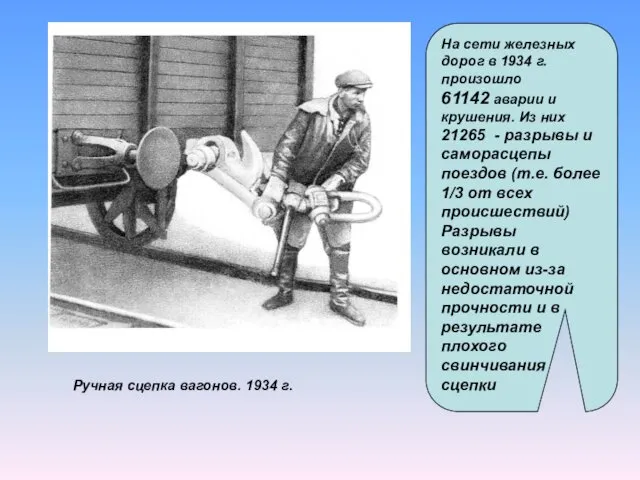

- 8. Ручная сцепка вагонов. 1934 г. На сети железных дорог в 1934 г. произошло 61142 аварии и

- 9. Преимущества автосцепки: достаточная прочность сцепных приборов, соответствующая большим продольным усилиям, развивающимся в поездах большой массы ликвидация

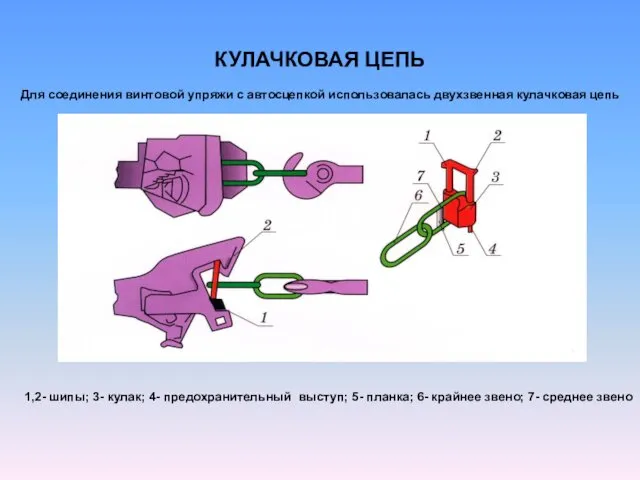

- 10. КУЛАЧКОВАЯ ЦЕПЬ Для соединения винтовой упряжи с автосцепкой использовалась двухзвенная кулачковая цепь 1,2- шипы; 3- кулак;

- 11. Сцепление автосцепки с винтовой упряжью Для маневровых работ в пределах станции сцепление вагонов выполняли надеванием скобы

- 12. Внедрение автосцепки вызвало необходимость изменения отдельных узлов вагона: потребовалось ограничение размеров консольных частей вагона необходимо было

- 13. Полный перевод подвижного состава на автосцепку СА-3 был закончен в 1957 г. Автосцепка разработана в 1932

- 14. 3. Сцепные устройства сочленённых вагонов

- 16. Автосцепное устройство СА-3 1 – корпус автосцепки; 2 –маятниковые подвески; 3 - болты М22; 4 -

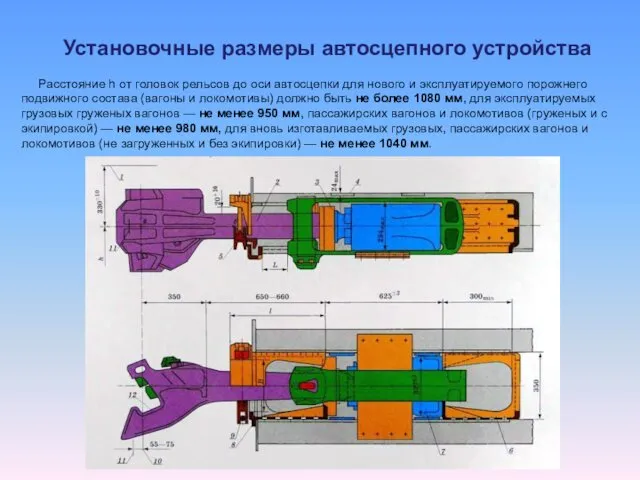

- 17. Автосцепное устройство устанавливается на каждой единице подвижного состава РАСПОЛОЖЕНИЕ АВТОСЦЕПНОГО УСТРОЙСТВА НА ПОДВИЖНОМ СОСТАВЕ (ГОСТ 3475—81)

- 18. Расстояние h от головок рельсов до оси автосцепки для нового и эксплуатируемого порожнего подвижного состава (вагоны

- 19. Корпус автосцепки и механизм зацепления В механизм зацепления входят: замок; замкодержатель; предохранитель; подъёмник; валик подъёмника.

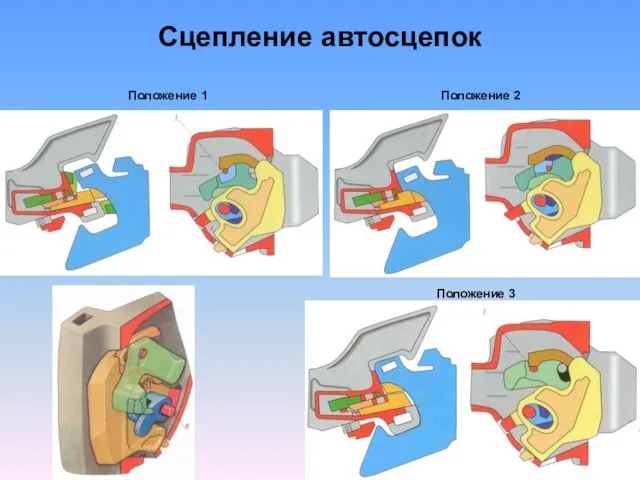

- 20. Сцепление автосцепок Положение 1 Положение 2 Положение 3

- 21. Автосцепное устройство с автосцепкой СА-4 для новых грузовых вагонов Применяется на грузовых вагонах нового поколения с

- 23. Скачать презентацию

Своя игра по физике

Своя игра по физике Повышение качества образования по предмету физика через систему использования интегрированных уроков в условиях модернизации образовательной системы РФ

Повышение качества образования по предмету физика через систему использования интегрированных уроков в условиях модернизации образовательной системы РФ Идеальный газ. Давление газа. Средняя кинетическая энергия поступательного движения молекул. Концентрация молекул

Идеальный газ. Давление газа. Средняя кинетическая энергия поступательного движения молекул. Концентрация молекул Игра-соревнование на тему Звук

Игра-соревнование на тему Звук Магнитные свойства вещества

Магнитные свойства вещества Презентация по физике в 11 классе по теме Физическая природа планет солнечной системы. Уран.

Презентация по физике в 11 классе по теме Физическая природа планет солнечной системы. Уран. Теплообменные процессы

Теплообменные процессы Потери в электрических сетях

Потери в электрических сетях Презентация игры Любите ли вы физику?

Презентация игры Любите ли вы физику? Основы динамики

Основы динамики Швартовное устройство на судне

Швартовное устройство на судне Альтернативные источники энергии. Ветровые станции

Альтернативные источники энергии. Ветровые станции Реактивное движение

Реактивное движение Физическая основа радуги

Физическая основа радуги Организация эксплуатации и ремонта бронетанковой техники. Ходовая часть

Организация эксплуатации и ремонта бронетанковой техники. Ходовая часть Интерференция света

Интерференция света Электродинамика курсындағы қолданбалы материалдар

Электродинамика курсындағы қолданбалы материалдар Неединичные обратные связи и инвариантность системы к задающему воздействию

Неединичные обратные связи и инвариантность системы к задающему воздействию Коливальний рух у природі і техніці. Гармонічні коливання. Маятник математичний. Пружинний маятник

Коливальний рух у природі і техніці. Гармонічні коливання. Маятник математичний. Пружинний маятник Излучение Хокинга

Излучение Хокинга Метрология как наука. Её значение, цель, задачи, функции

Метрология как наука. Её значение, цель, задачи, функции Закон Архимеда

Закон Архимеда Строение атома. Планетарная модель атома Резерфорда. Теория Бора

Строение атома. Планетарная модель атома Резерфорда. Теория Бора Определение теплоёмкости металла, алюминия, железа, латуни

Определение теплоёмкости металла, алюминия, железа, латуни Исследования Ломоносова, результаты которых внесли вклад в развитие учения о строении вещества и физики

Исследования Ломоносова, результаты которых внесли вклад в развитие учения о строении вещества и физики Презентация для интегрированного урока Физико-математический турнир для 8-х классов

Презентация для интегрированного урока Физико-математический турнир для 8-х классов Ustroystvo_reaktora_RTs-1

Ustroystvo_reaktora_RTs-1 Проектирование и расчет механизмов передвижения

Проектирование и расчет механизмов передвижения