Содержание

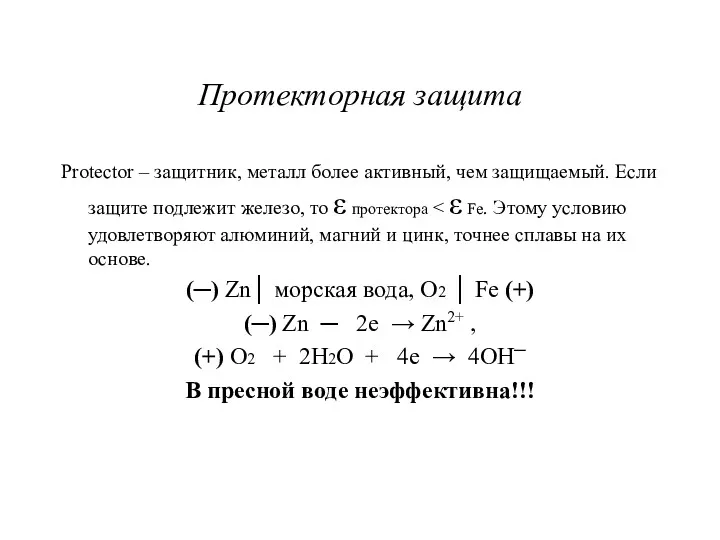

- 2. Протекторная защита Protector – защитник, металл более активный, чем защищаемый. Если защите подлежит железо, то ε

- 3. Требования, предъявляемые к протекторным сплавам Стабильный низкий электродный потенциал анодно поляризованного протектора в морской воде, обеспечивающий

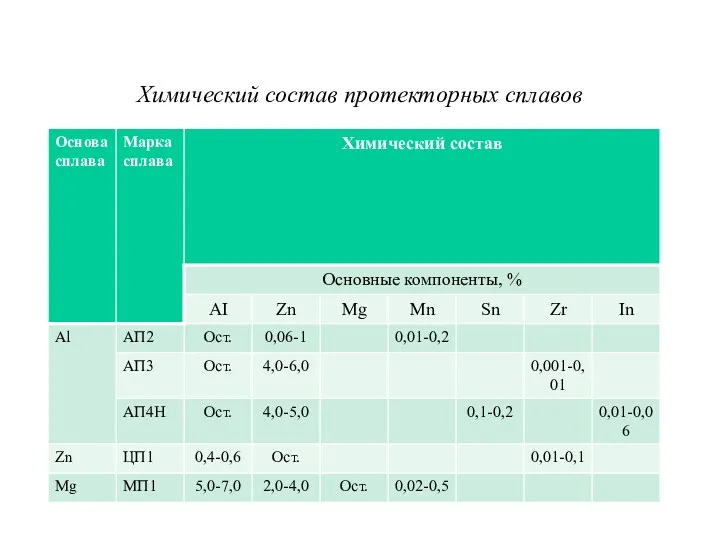

- 4. Химический состав протекторных сплавов

- 5. Электрохимические характеристики протекторов

- 6. Требования к конструкции протекторов Обеспечение заданного срока службы, составляющего для подводной части корпусов судов 3-4 года,

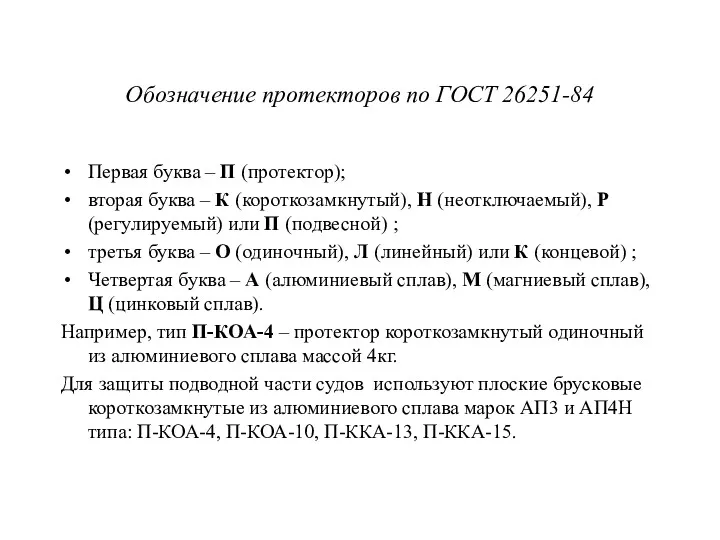

- 7. Обозначение протекторов по ГОСТ 26251-84 Первая буква – П (протектор); вторая буква – К (короткозамкнутый), Н

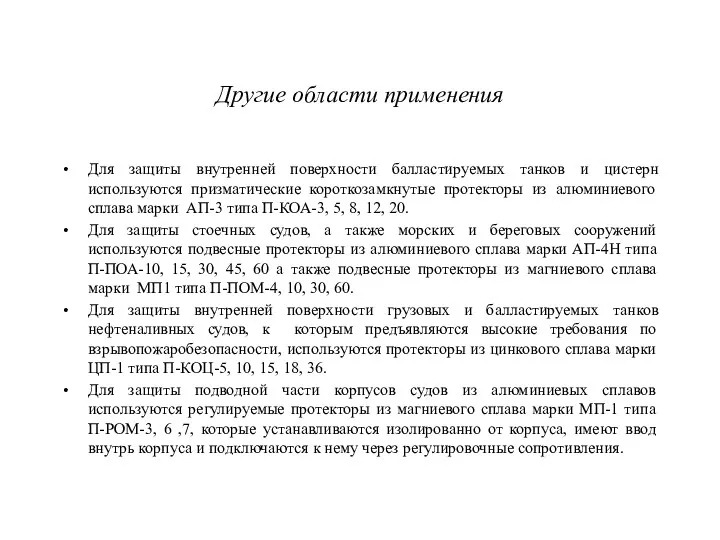

- 8. Другие области применения Для защиты внутренней поверхности балластируемых танков и цистерн используются призматические короткозамкнутые протекторы из

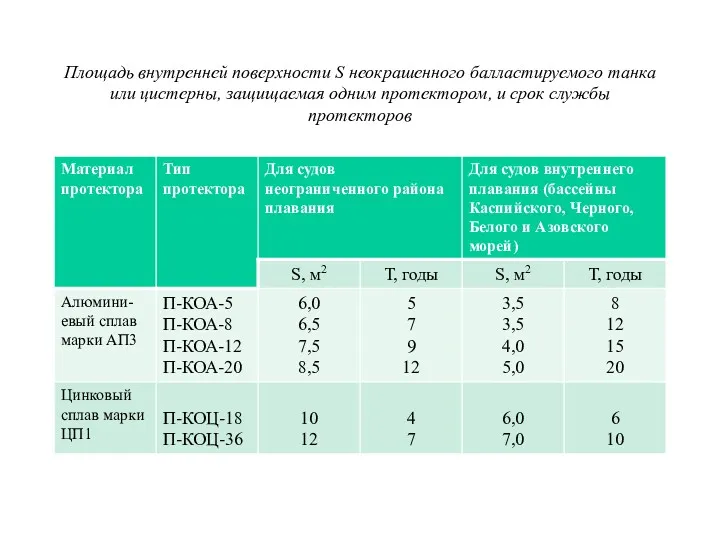

- 9. Площадь внутренней поверхности S неокрашенного балластируемого танка или цистерны, защищаемая одним протектором, и срок службы протекторов

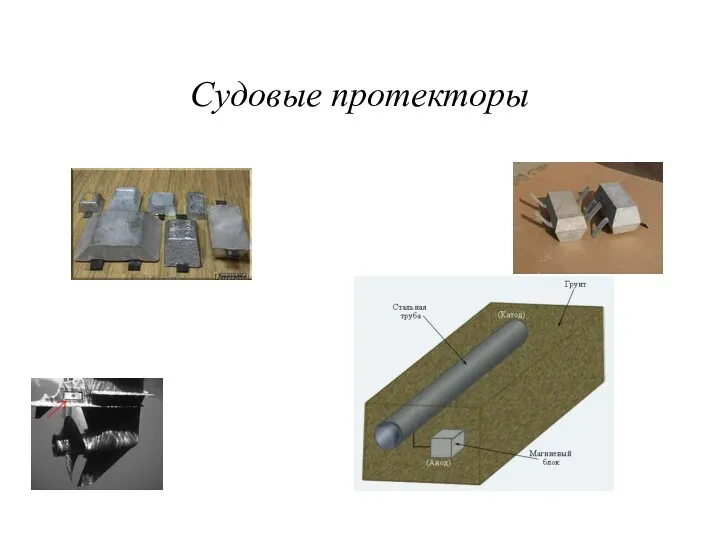

- 10. Судовые протекторы

- 11. Катодная защита С растворимым подвесным анодом: (+) Fe ─ 2e → Fe2+ , (─) O2 +

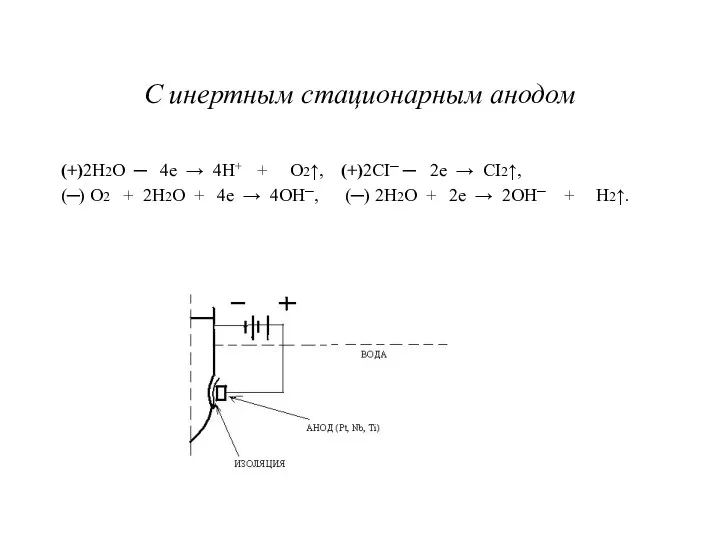

- 12. C инертным стационарным анодом (+)2H2O ─ 4e → 4H+ + O2↑, (+)2CI─ ─ 2e → CI2↑,

- 13. Анодный узел Аноды являются основными элементами систем катодной защиты наложенным током, определяющими технический уровень и срок

- 14. Требования к анодным материалам Минимальный удельный расход при анодной поляризации в морской воде, определяющий срок службы

- 15. Технические характеристики анодных материалов в морской воде

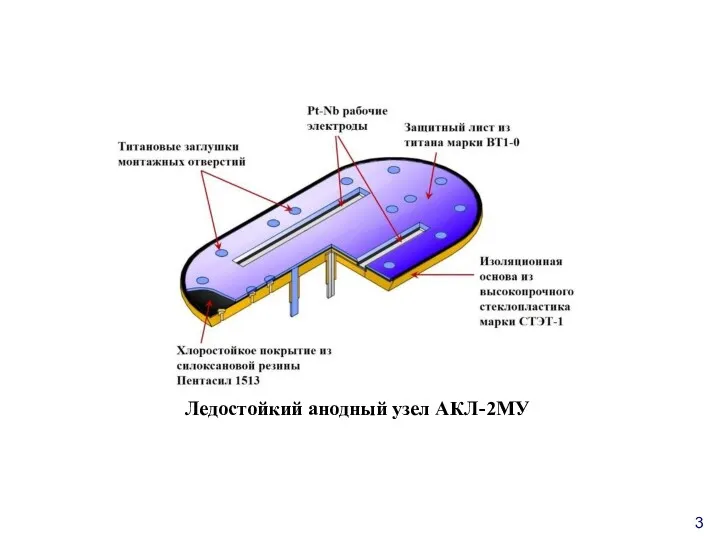

- 16. 3 Ледостойкий анодный узел АКЛ-2МУ

- 17. Основные характеристики систем катодной защиты судов неограниченного района плавания при использовании анодов типа АУ-1М, АУ-2М, АУ-3м

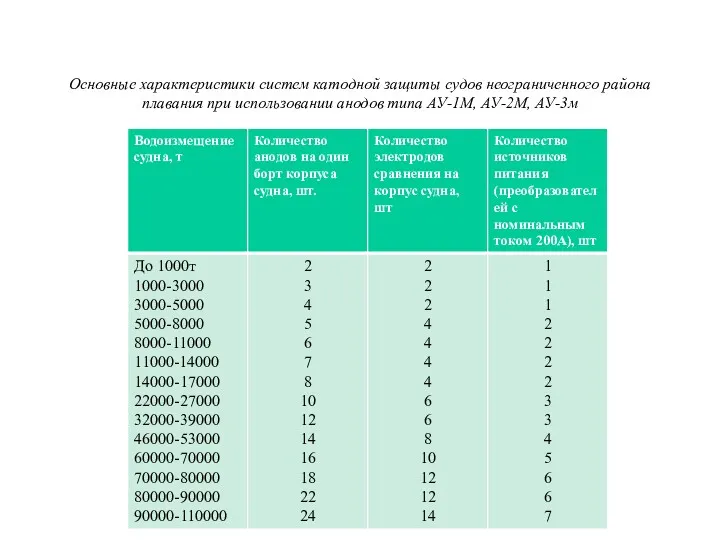

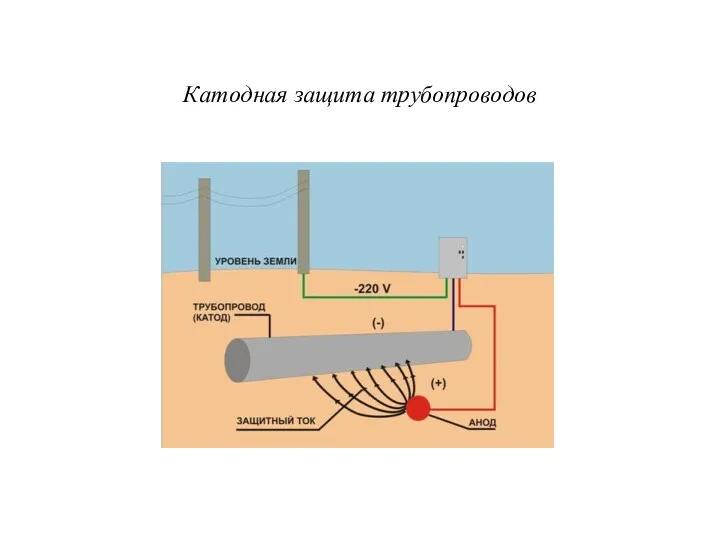

- 18. Катодная защита трубопроводов

- 19. Анодные узлы на корабле

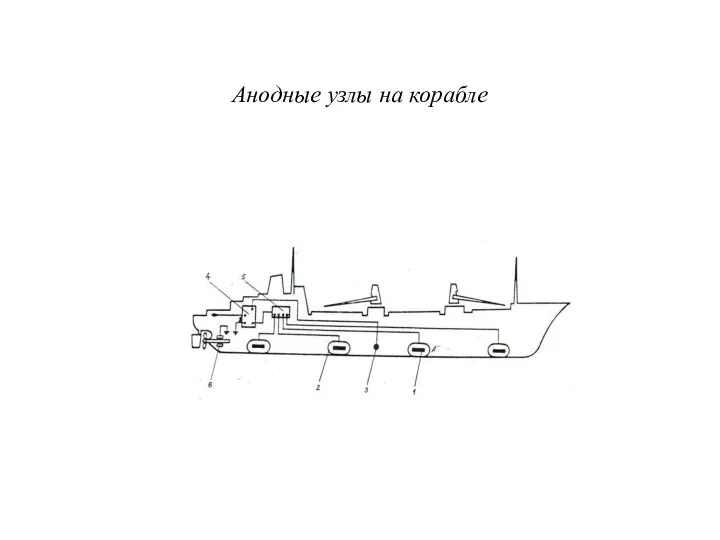

- 20. Морские буровые платформы

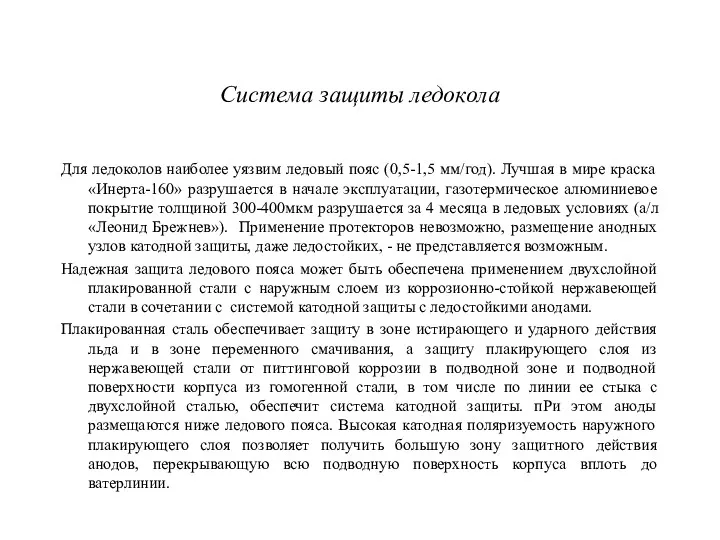

- 21. Система защиты ледокола Для ледоколов наиболее уязвим ледовый пояс (0,5-1,5 мм/год). Лучшая в мире краска «Инерта-160»

- 22. Плакирование без катодной защиты На ледоколе «Капитан Николаев» финской постройки, при переоборудовании которого в 1990 году

- 23. Защита ледокола «50 лет Победы» Система катодной защиты состоит из 30 анодов типа АКК-М-4, 8 анодов

- 24. Комбинированная защита недокуемых сооружений на примере «Приразломной» Ледовый пояс борта имеет катодную защиту с ледостойкими Pt-Nb

- 25. Параметры катодной защиты Принимая во внимание площади каждой из зон и принятые значения плотностей тока, максимальная

- 27. Скачать презентацию

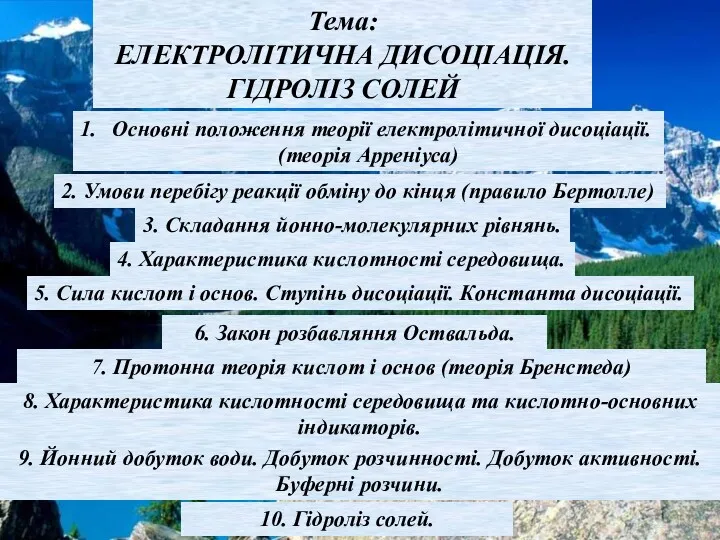

Електролітична дисоціація. Гідроліз солей

Електролітична дисоціація. Гідроліз солей Группа веществ, изолируемых из биологического материала дистилляцией

Группа веществ, изолируемых из биологического материала дистилляцией Виды присадок к моторным топливам. Бензин

Виды присадок к моторным топливам. Бензин Созвездие талантов. Игра-зачет по теме Основные классы неорганической химии 8 класс

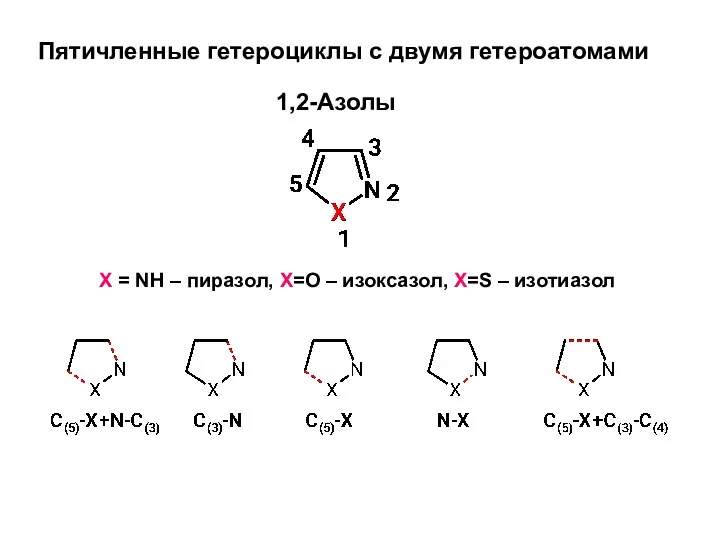

Созвездие талантов. Игра-зачет по теме Основные классы неорганической химии 8 класс Пятичленные гетероциклы с двумя гетероатомами

Пятичленные гетероциклы с двумя гетероатомами d – елементи Vlll групи

d – елементи Vlll групи Влияние спирта на здоровье человека

Влияние спирта на здоровье человека Сероводород и сульфиды

Сероводород и сульфиды Понятие о солях (8 класс)

Понятие о солях (8 класс) Природный газ и его свойства. Раздел 1

Природный газ и его свойства. Раздел 1 Тотығу-тотықсыздану титрлеу әдісі

Тотығу-тотықсыздану титрлеу әдісі Heavy metals

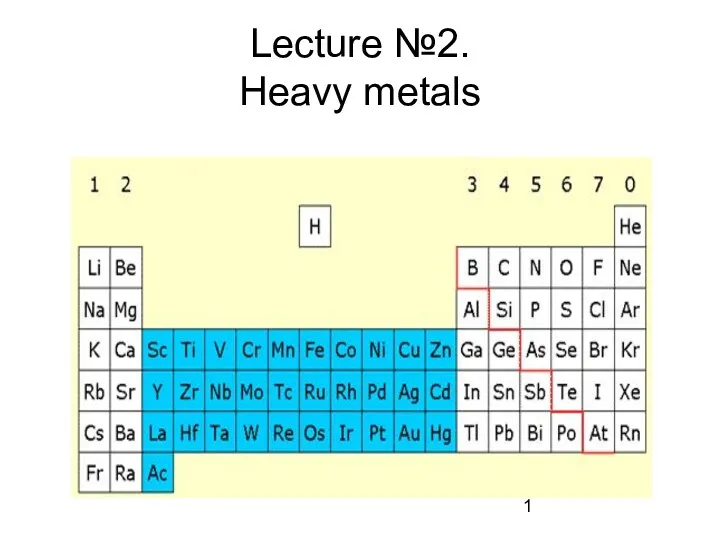

Heavy metals Валентность и степень окисления

Валентность и степень окисления Теоретические основы органической химии

Теоретические основы органической химии Научные основы и технологии зеленой химии

Научные основы и технологии зеленой химии Қанықпаған майлар және соның негізіндегі БАЗ

Қанықпаған майлар және соның негізіндегі БАЗ Алмастырылмайтын аминқышқылды алу биотехнологиясы

Алмастырылмайтын аминқышқылды алу биотехнологиясы Молярный объем газов

Молярный объем газов Наноалотропи карбону: класифікація, одержання та застосування

Наноалотропи карбону: класифікація, одержання та застосування Фенолы

Фенолы Состав, строение и свойства натурального каучука

Состав, строение и свойства натурального каучука Химиялық элементтердің табиғи топтары

Химиялық элементтердің табиғи топтары Вода. Растворимость, растворы

Вода. Растворимость, растворы Пищевые добавки

Пищевые добавки Хімічні властивості кисню. Реакції сполучення

Хімічні властивості кисню. Реакції сполучення Биологически важные вещества жиры

Биологически важные вещества жиры Полимеры и пластические массы

Полимеры и пластические массы Щелочные металлы

Щелочные металлы