Содержание

- 2. Содержание Модуль 2. Неорганические строительные материалы Стекло Вопросы: 1. Стекло. 2. Силикатное стекло. 3. Ситаллы.

- 3. 1. Стекло. 1. Физико-химические особенности стеклообразного состояния Аморфное состояние твердых тел отличается от кристаллического неполной упорядоченностью

- 4. Физико-химические особенности стеклообразного состояния Интервал температур, в котором происходит постепенный переход из жидкого состояния в стеклообразное,

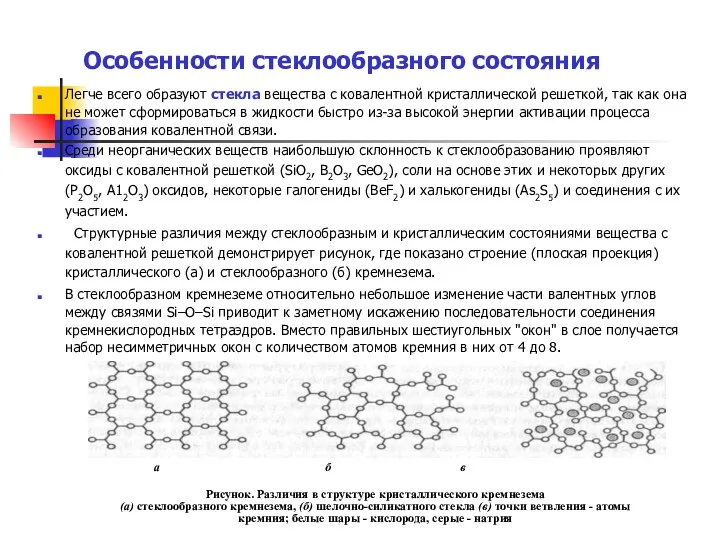

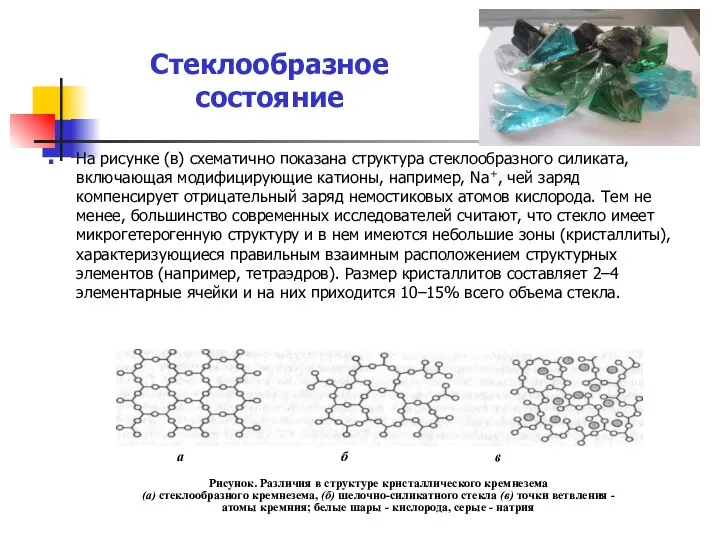

- 5. Особенности стеклообразного состояния Легче всего образуют стекла вещества с ковалентной кристаллической решеткой, так как она не

- 6. Стеклообразное состояние На рисунке (в) схематично показана структура стеклообразного силиката, включающая модифицирующие катионы, например, Na+, чей

- 7. Кварцевое стекло При получении кварцевого стекла из тетраэтоксисилана (или тетраэтилсиликата – соединения атома кремния с четырьмя

- 8. Силикатное стекло Стекла отличаются от кристаллических веществ многими ценными свойствами, например, изотропностью физико-механических свойств, прозрачностью в

- 9. Процесс стекловарения Кроме основных ингредиентов для целенаправленного формирования свойств стекла в шихту вносят различные добавки в

- 10. Процесс стекловарения На стадии осветления (1400–1600 °С, длительность – нескольких суток) стекломасса освобождается от видимых газовых

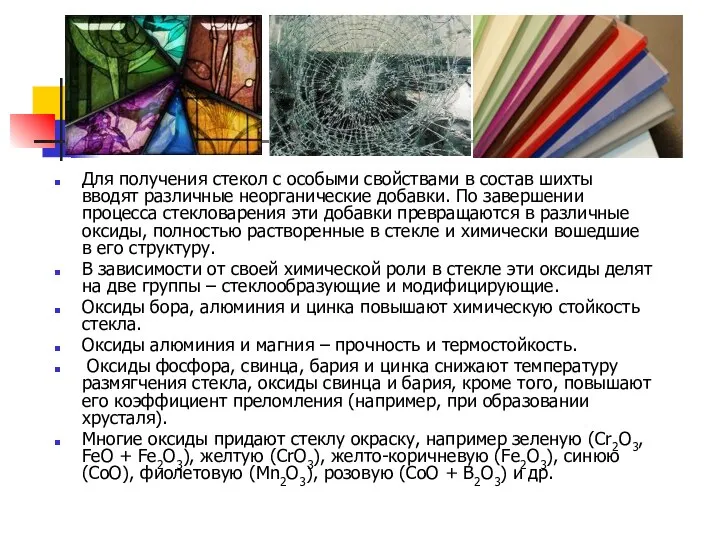

- 11. Для получения стекол с особыми свойствами в состав шихты вводят различные неорганические добавки. По завершении процесса

- 12. Цветные стекла умели делать давно

- 13. Химический состав (% масс.) некоторых промышленно выпускаемых стекол приведен таблице

- 14. Свойства стекол Физические и физико-механические свойства силикатных стекол - разнообразны. Плотность колеблется от 2,2 (кварцевое стекло)

- 15. Химические свойства стекол Большинство технических силикатных стекол характеризуются высокой стойкостью к действию влажной атмосферы, воды и

- 16. Химические свойства стекол Водные растворы щелочей также довольно быстро разрушают стекло, особенно при нагревании. В основе

- 17. Стекло в строительстве

- 18. Образцы намоточных стеклопластиков и профильных изделий Дымовые трубы из композиционных материалов на основе стеклопластика Композиционные материалы

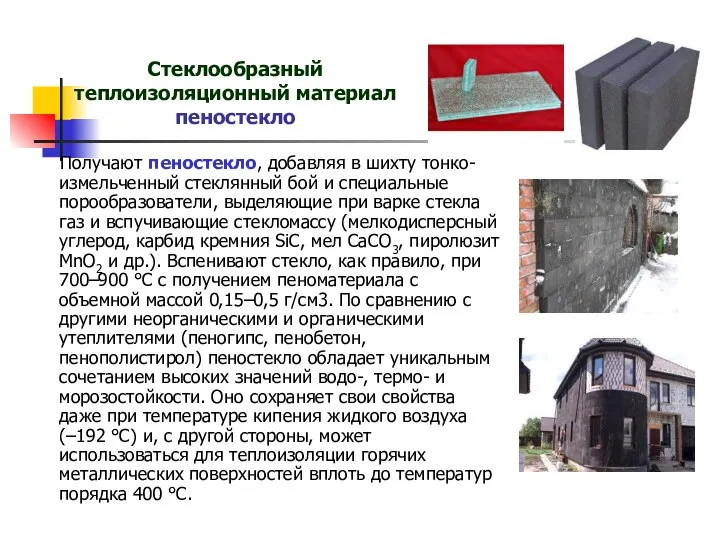

- 19. Стеклообразный теплоизоляционный материал пеностекло Получают пеностекло, добавляя в шихту тонко-измельченный стеклянный бой и специальные порообразователи, выделяющие

- 20. Ситаллы Продукты направленной кристаллизации различных стекол при их термической обработке называются ситаллами (или стеклокерамикой), они также

- 21. Свойства ситаллов Ситаллы обладают весьма ценными физико-механическими и химическими свойствами. От кристаллических веществ того же состава

- 22. Использование в строительстве и технология ситаллов В строительстве широко используется группа относительно недорогих ситаллов, получаемых с

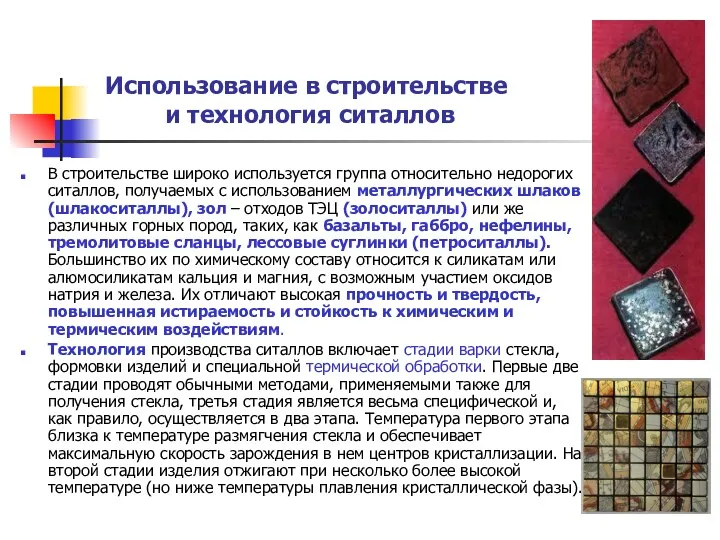

- 24. Скачать презентацию

Химия в быту

Химия в быту Теория кристаллического поля

Теория кристаллического поля Основні класи неорганічних сполук

Основні класи неорганічних сполук Искусственная радиоактивность. Ядерное оружие и его поражающие факторы

Искусственная радиоактивность. Ядерное оружие и его поражающие факторы Проведение лабораторных анализов образцов почвы

Проведение лабораторных анализов образцов почвы Основания. Получение и химические свойства

Основания. Получение и химические свойства Неоднородные системы, их классификация, методы разделения. Лекция 4

Неоднородные системы, их классификация, методы разделения. Лекция 4 Introduction to Periodic Table

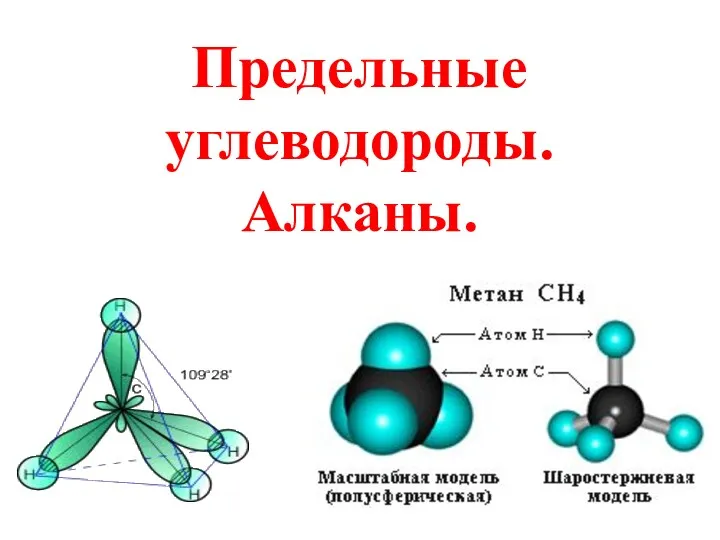

Introduction to Periodic Table Предельные углеводороды. Алканы

Предельные углеводороды. Алканы Лекция как один из методов обучения химии на старшей ступени общего образования. Методика ее подготовки и чтения

Лекция как один из методов обучения химии на старшей ступени общего образования. Методика ее подготовки и чтения Номенклатура алканов

Номенклатура алканов Химия: основные понятия. Периодическая система химических элементов Д. И. Менделеева

Химия: основные понятия. Периодическая система химических элементов Д. И. Менделеева Кристаллическое строение и свойства металлов

Кристаллическое строение и свойства металлов Алюминий и его соединения

Алюминий и его соединения Интегрированный урок по химии и немецкому языку “Anwendung Hydrolyse von Wasser”

Интегрированный урок по химии и немецкому языку “Anwendung Hydrolyse von Wasser” Тканые армирующие материалы

Тканые армирующие материалы Щелочноземельные металлы Положение в периодической таблице

Щелочноземельные металлы Положение в периодической таблице Химические волокна (7 класс)

Химические волокна (7 класс) Многоатомные спирты

Многоатомные спирты Спирты

Спирты Типы химических реакций

Типы химических реакций Алены. Строение, изомерия, номенклатура

Алены. Строение, изомерия, номенклатура Игра по химии по теме Атомы химических элементов. Простые вещества

Игра по химии по теме Атомы химических элементов. Простые вещества Моторные масла

Моторные масла Периодическая система элементов Д. И. Менделеева. IA группа

Периодическая система элементов Д. И. Менделеева. IA группа Запобігання виникнення горіння засобами, що розбавлюють та інгібують

Запобігання виникнення горіння засобами, що розбавлюють та інгібують NaCl или поваренная соль (плюсы и минусы)

NaCl или поваренная соль (плюсы и минусы) Щелочи

Щелочи