Содержание

- 2. ТОВАРНЫЙ БАЛАНС ТИПОВОГО НПЗ

- 3. ОСНОВНЫЕ СВЕДЕНИЯ О РЕКТИФИКАЦИИ ТЕХНОЛОГИЯ И РАСЧЕТ АТМОСФЕРНО-ВАКУУМНОЙ ПЕРЕГОНКИ НЕФТИ

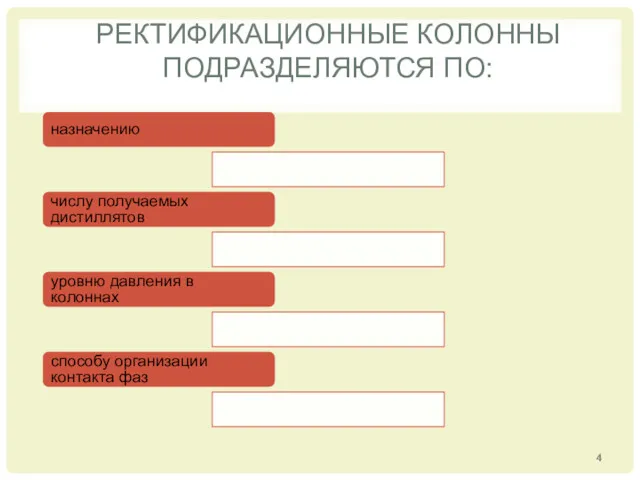

- 4. РЕКТИФИКАЦИОННЫЕ КОЛОННЫ ПОДРАЗДЕЛЯЮТСЯ ПО: назначению числу получаемых дистиллятов уровню давления в колоннах способу организации контакта фаз

- 5. ПО ЧИСЛУ ПОЛУЧАЕМЫХ ДИСТИЛЛЯТОВ: Простые Без вывода боковых погонов Колонны стабилизации, вторичной перегонки бензинов и ДТ

- 6. ПО НАЗНАЧЕНИЮ: Атмосферной и вакуумной перегонки нефти мазута Вторичной перегонки бензина Стабилизации нефти газоконденса-тов нестабильных бензинов

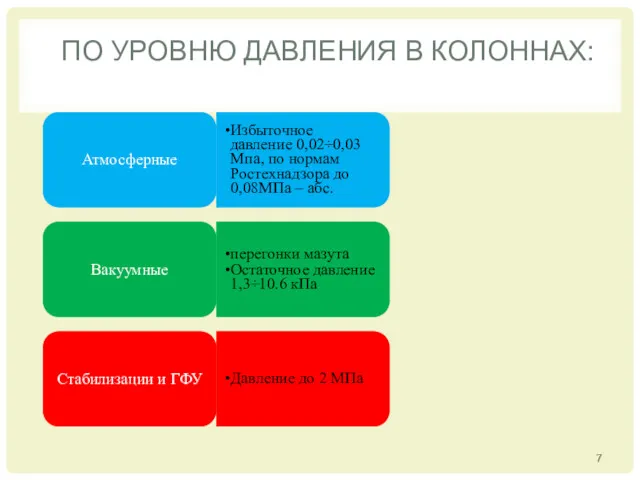

- 7. ПО УРОВНЮ ДАВЛЕНИЯ В КОЛОННАХ: Атмосферные Избыточное давление 0,02÷0,03 Мпа, по нормам Ростехнадзора до 0,08МПа –

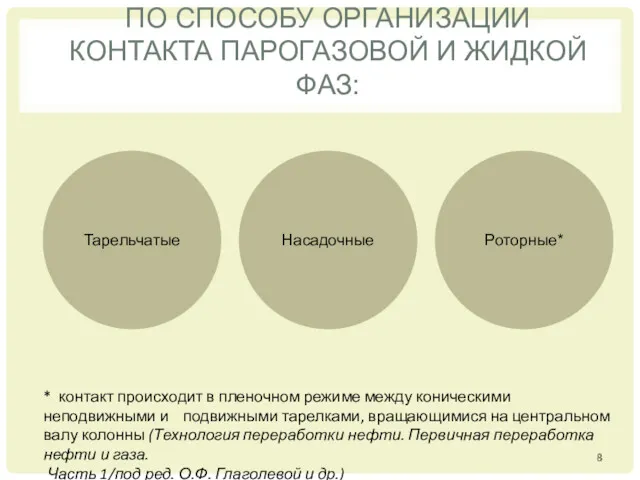

- 8. ПО СПОСОБУ ОРГАНИЗАЦИИ КОНТАКТА ПАРОГАЗОВОЙ И ЖИДКОЙ ФАЗ: Тарельчатые Насадочные Роторные* * контакт происходит в пленочном

- 9. РАСЧЕТ ОИ И ОК Технологический расчет многокомпонентной ректификации

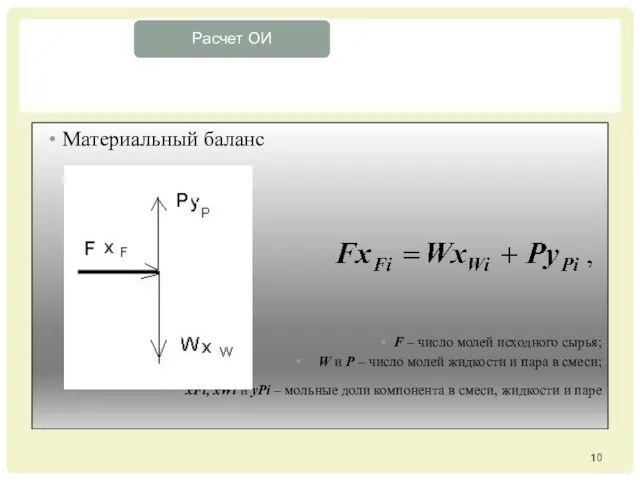

- 10. Материальный баланс F – число молей исходного сырья; W и P – число молей жидкости и

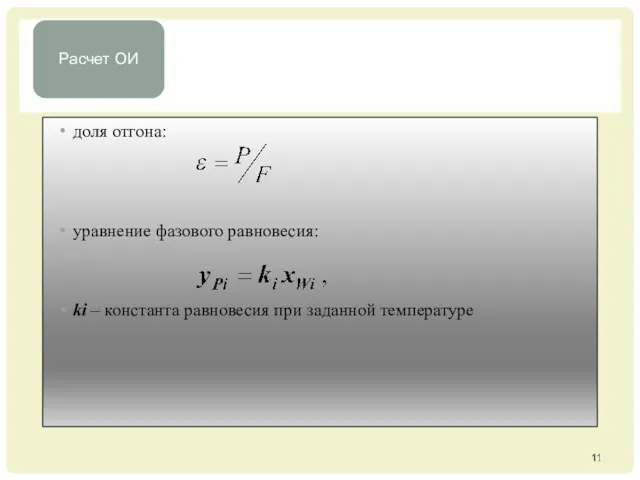

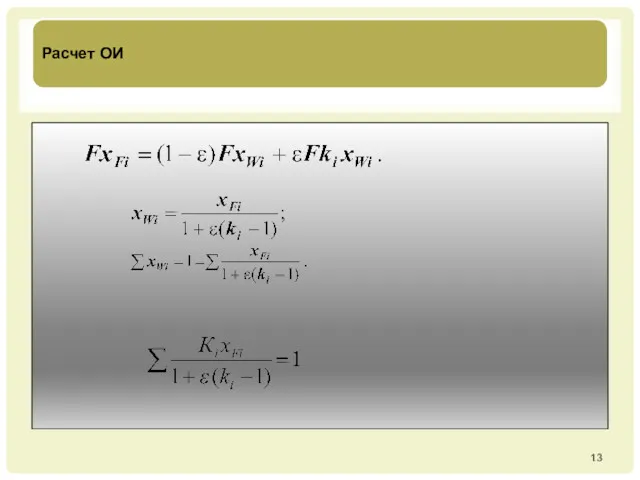

- 11. доля отгона: уравнение фазового равновесия: ki – константа равновесия при заданной температуре Расчет ОИ

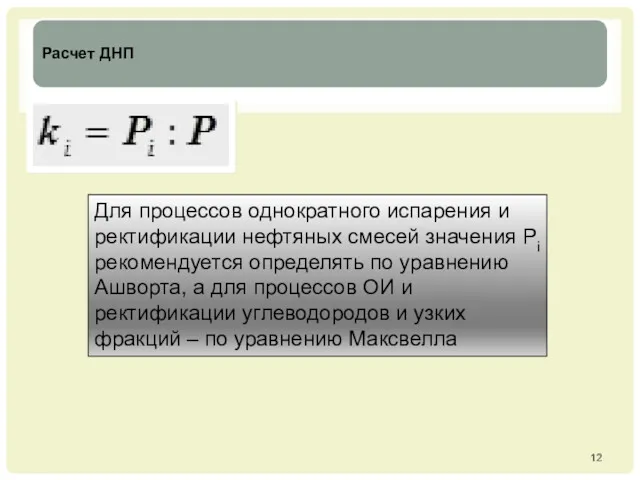

- 12. Расчет ДНП Для процессов однократного испарения и ректификации нефтяных смесей значения Pi рекомендуется определять по уравнению

- 13. Расчет ОИ

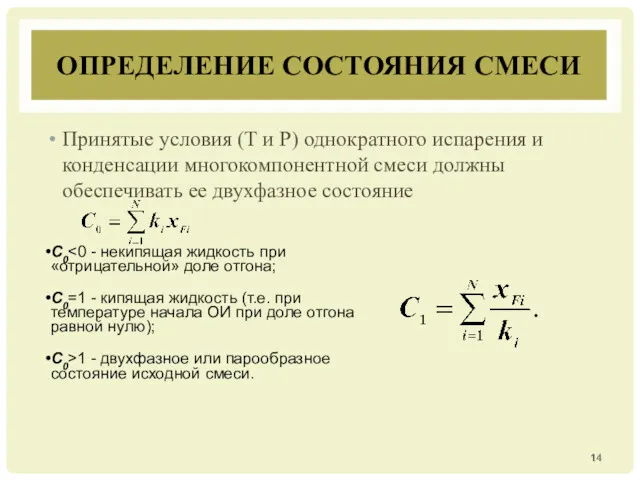

- 14. ОПРЕДЕЛЕНИЕ СОСТОЯНИЯ СМЕСИ Принятые условия (Т и Р) однократного испарения и конденсации многокомпонентной смеси должны обеспечивать

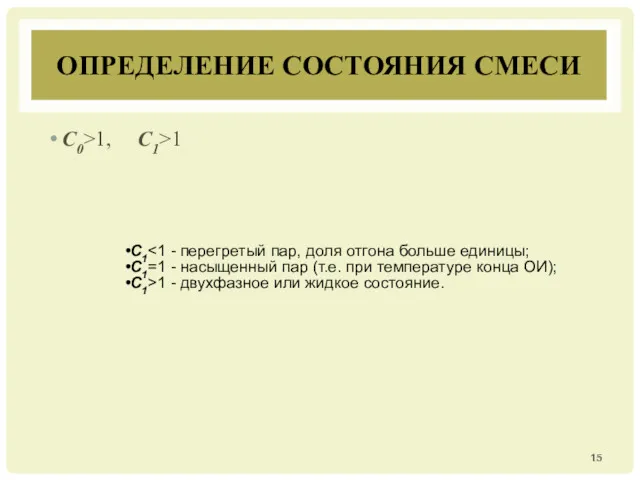

- 15. ОПРЕДЕЛЕНИЕ СОСТОЯНИЯ СМЕСИ С0>1, С1>1 С1 С1=1 - насыщенный пар (т.е. при температуре конца ОИ); С1>1

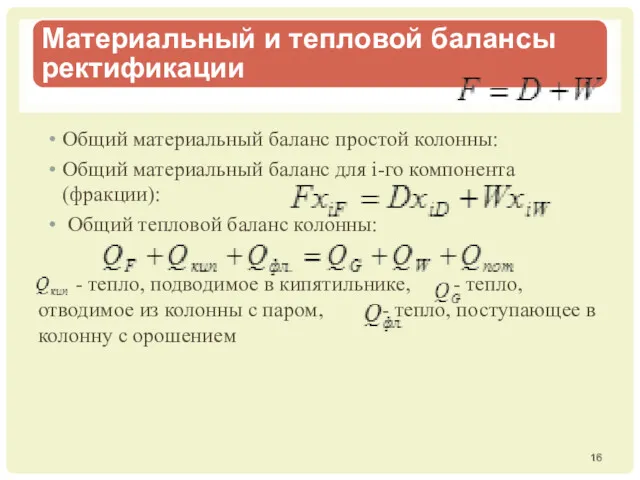

- 16. Общий материальный баланс простой колонны: Общий материальный баланс для i-го компонента (фракции): Общий тепловой баланс колонны:

- 17. Способы создания орошения в колонне: парциальная конденсация парциальная конденсация с дополнительным отбором острое неиспаряющееся (циркуляционное) орошение

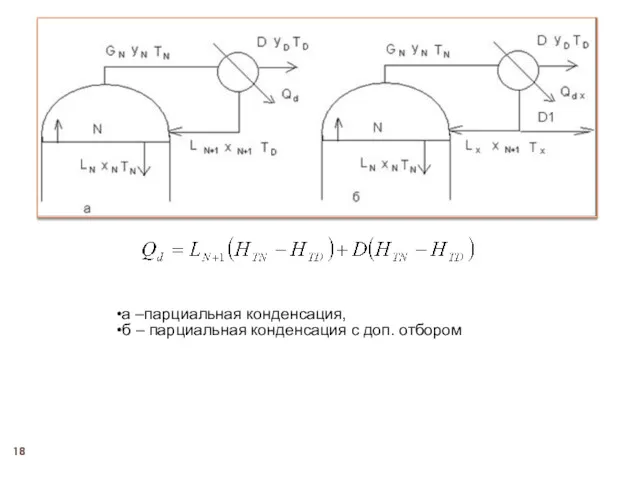

- 18. а –парциальная конденсация, б – парциальная конденсация с доп. отбором

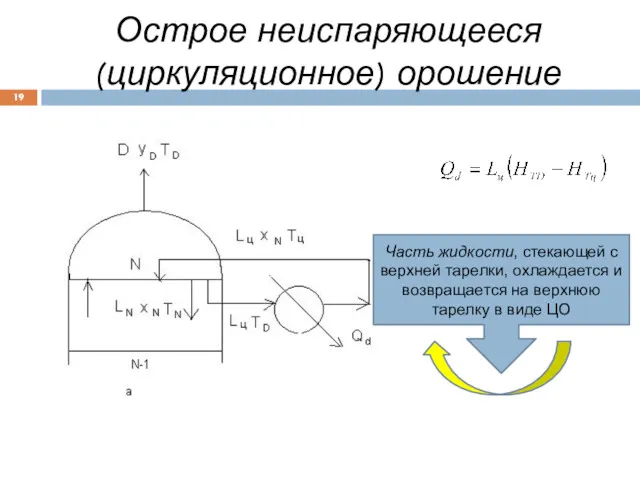

- 19. Острое неиспаряющееся (циркуляционное) орошение Часть жидкости, стекающей с верхней тарелки, охлаждается и возвращается на верхнюю тарелку

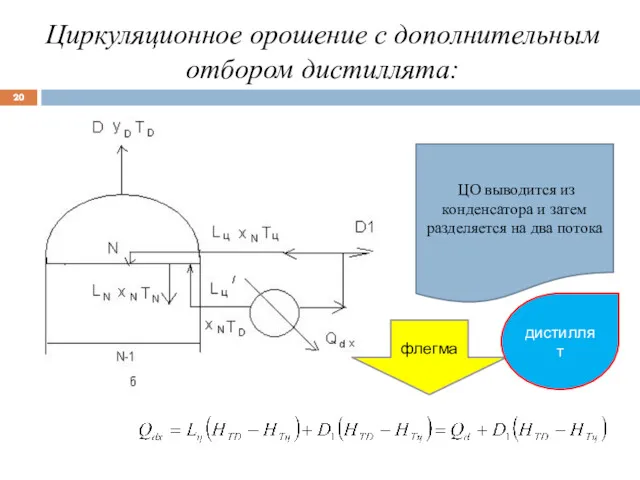

- 20. Циркуляционное орошение с дополнительным отбором дистиллята: ЦО выводится из конденсатора и затем разделяется на два потока

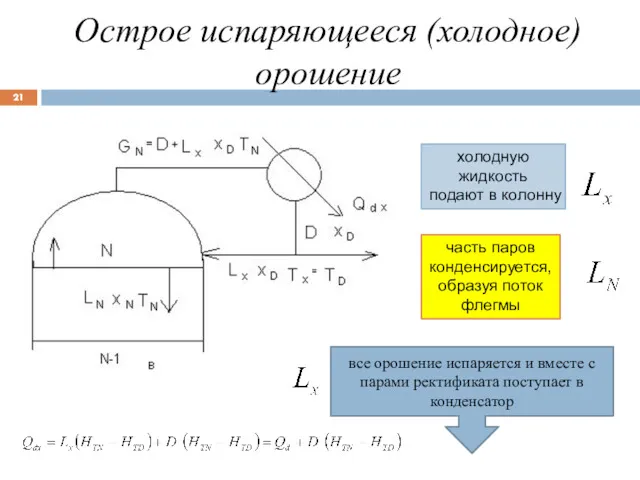

- 21. Острое испаряющееся (холодное) орошение холодную жидкость подают в колонну часть паров конденсируется, образуя поток флегмы все

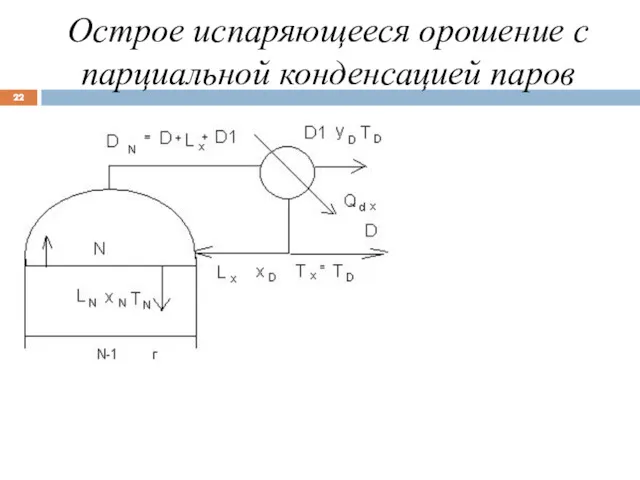

- 22. Острое испаряющееся орошение с парциальной конденсацией паров

- 23. Способы создания парового потока в колонне L в нижнюю часть колонны подводят тепло, за счет которого

- 24. Подвод тепла в подогреватель с паровым пространством и постоянным уровнем жидкости наличие в кипятильнике постоянного уровня

- 25. Подвод тепла в подогреватель с паровым пространством и с переменным уровнем жидкости

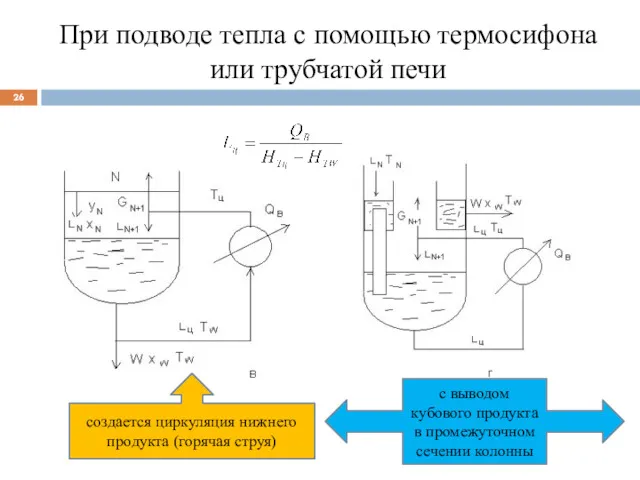

- 26. При подводе тепла с помощью термосифона или трубчатой печи создается циркуляция нижнего продукта (горячая струя) с

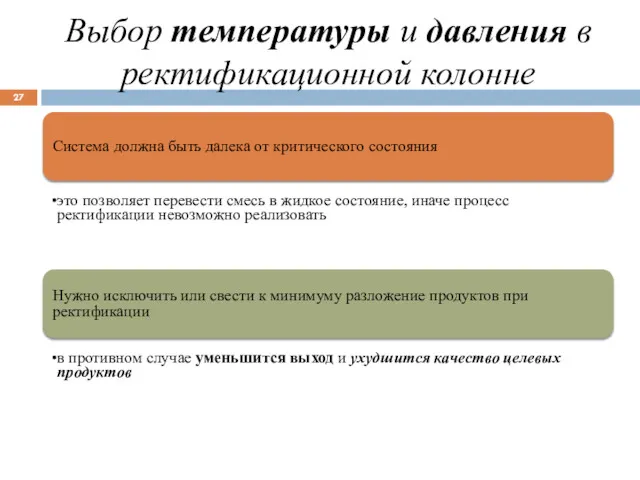

- 27. Выбор температуры и давления в ректификационной колонне Система должна быть далека от критического состояния это позволяет

- 28. Низкое гидравлическое сопротивление контактных устройств Предпочтительней работа при атмосферном давлении упрощается эксплуатация и проще обеспечить герметичность

- 29. Применение вакуума позволяет: + снизить температуру процесса и улучшить разделение, т.к. увеличивается относительная летучесть компонентов -

- 30. Преимущества при переходе к давлениям выше атмосферного : повышается удельная производительность колонны увеличивается разность температур между

- 31. При повышении давления уменьшается относительная летучесть компонентов смеси - затрудняется разделение - требуется увеличивать число тарелок

- 32. Также необходимо: - использовать более дешевые и доступные теплоносители и хладагенты - исключить возможность кристаллизации продуктов

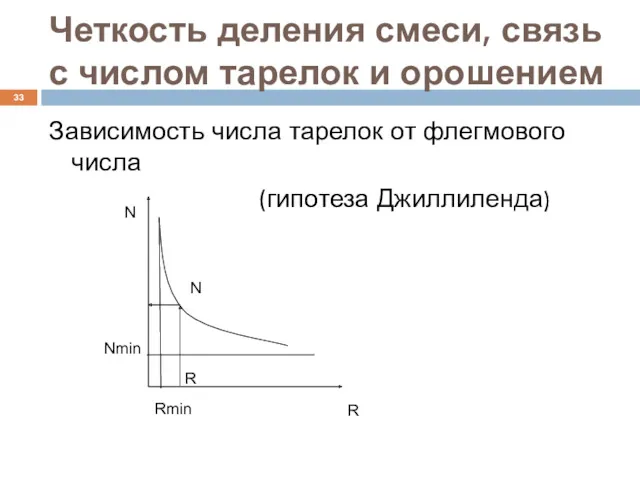

- 33. Четкость деления смеси, связь с числом тарелок и орошением Зависимость числа тарелок от флегмового числа (гипотеза

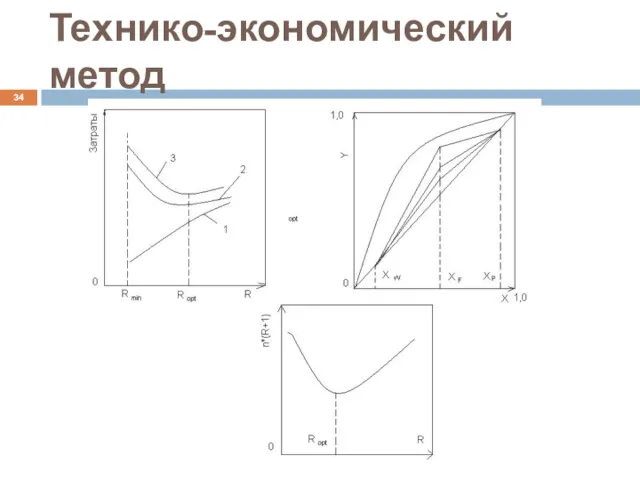

- 34. Технико-экономический метод

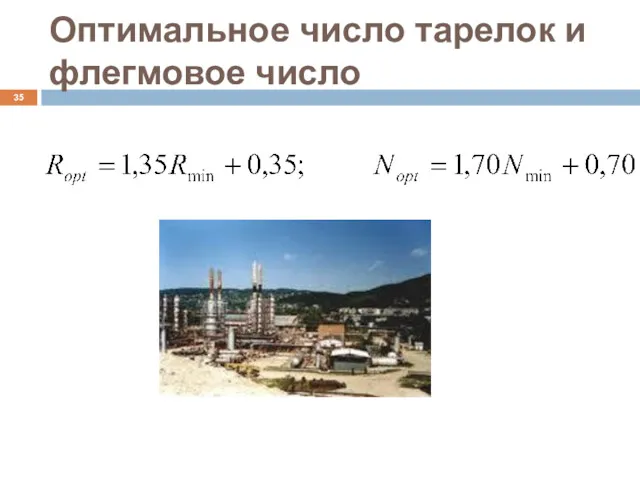

- 35. Оптимальное число тарелок и флегмовое число

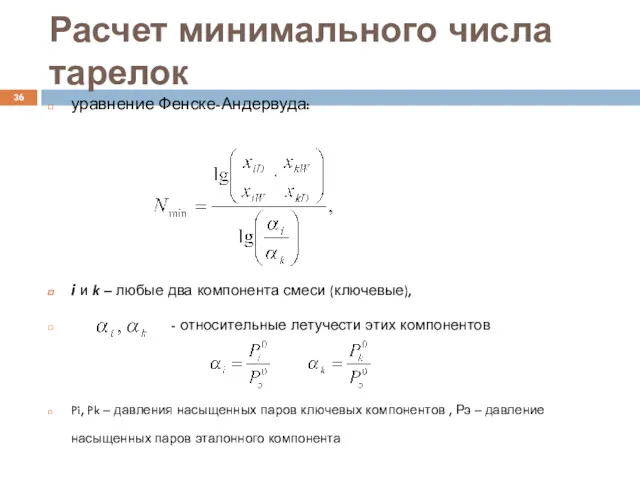

- 36. Расчет минимального числа тарелок уравнение Фенске-Андервуда: i и k – любые два компонента смеси (ключевые), -

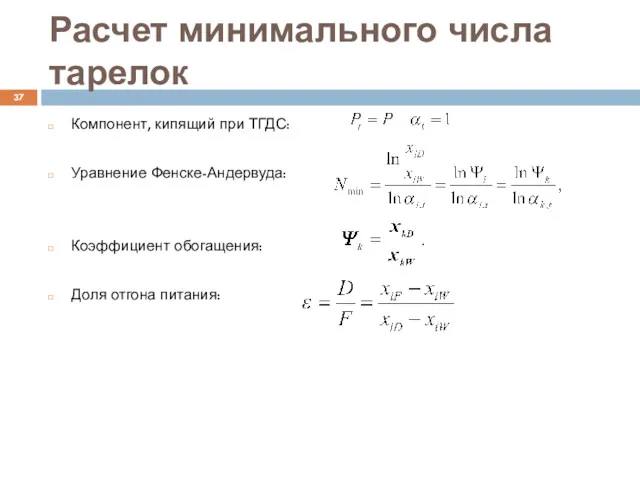

- 37. Расчет минимального числа тарелок Компонент, кипящий при ТГДС: Уравнение Фенске-Андервуда: Коэффициент обогащения: Доля отгона питания:

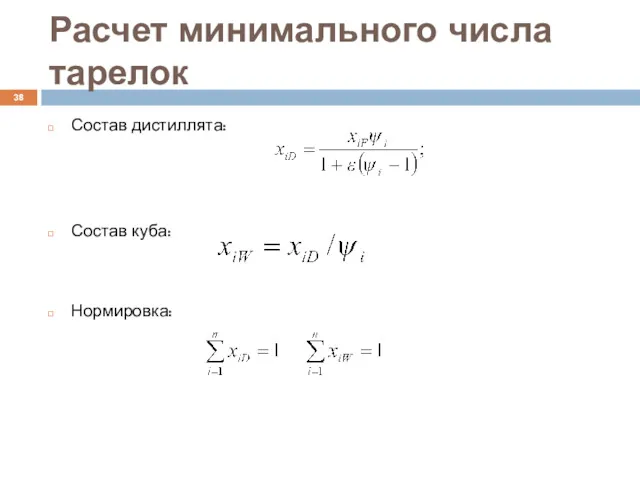

- 38. Расчет минимального числа тарелок Состав дистиллята: Состав куба: Нормировка:

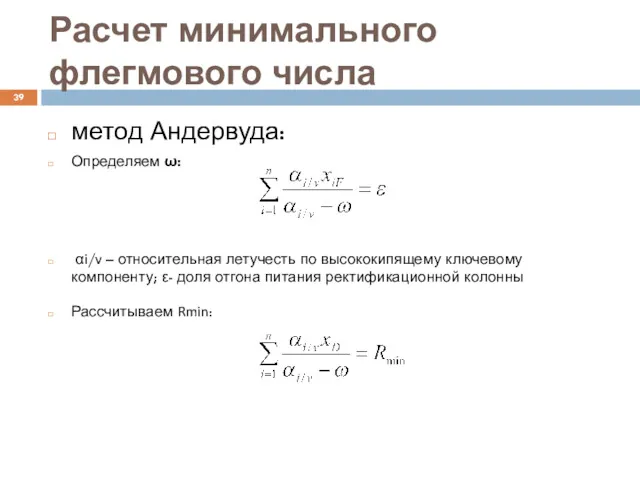

- 39. Расчет минимального флегмового числа метод Андервуда: Определяем ω: αi/v – относительная летучесть по высококипящему ключевому компоненту;

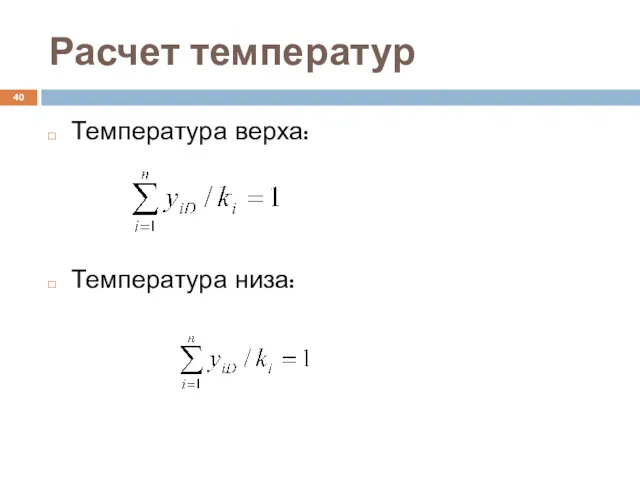

- 40. Расчет температур Температура верха: Температура низа:

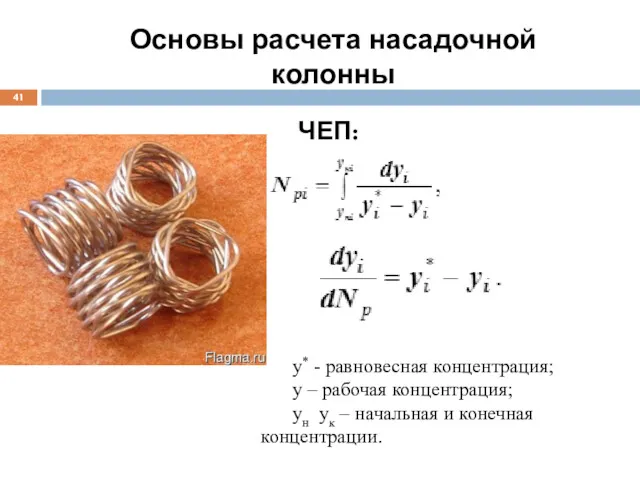

- 41. Основы расчета насадочной колонны ЧЕП: y* - равновесная концентрация; y – рабочая концентрация; yн yк –

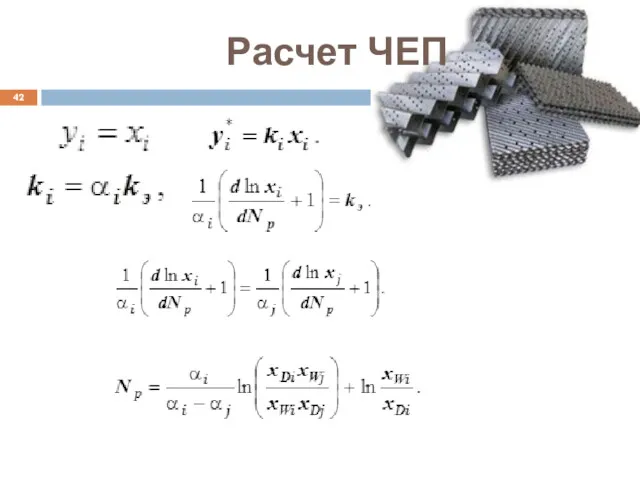

- 42. Расчет ЧЕП

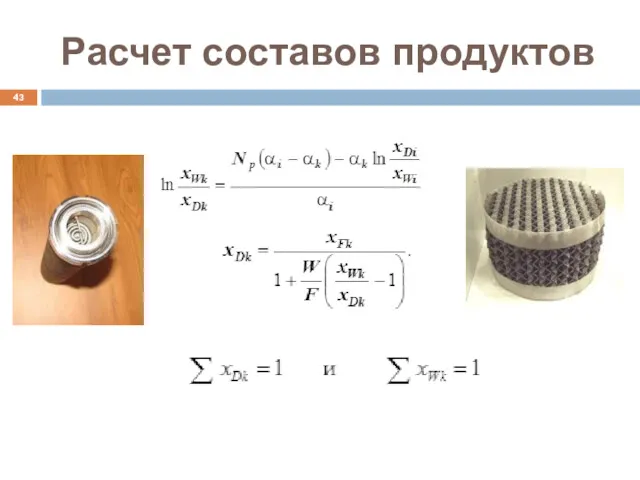

- 43. Расчет составов продуктов

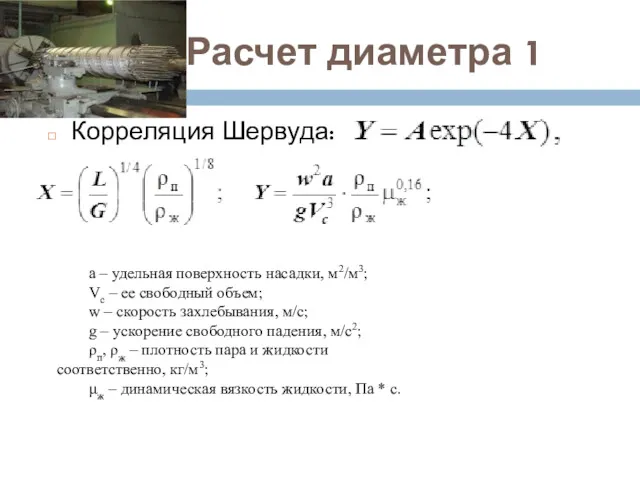

- 44. Расчет диаметра 1 Корреляция Шервуда: a – удельная поверхность насадки, м2/м3; Vc – ее свободный объем;

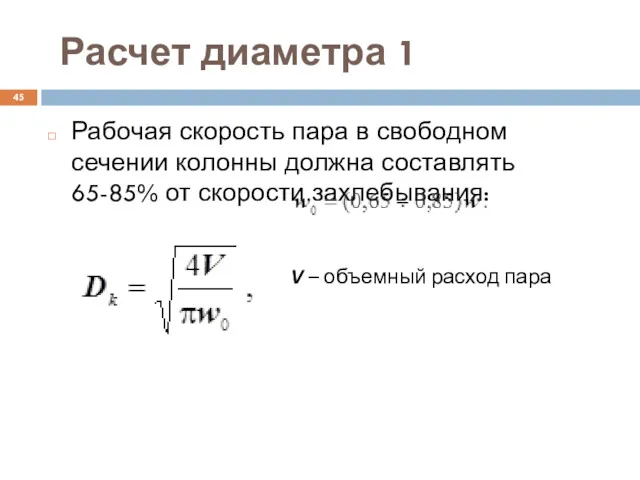

- 45. Расчет диаметра 1 Рабочая скорость пара в свободном сечении колонны должна составлять 65-85% от скорости захлебывания:

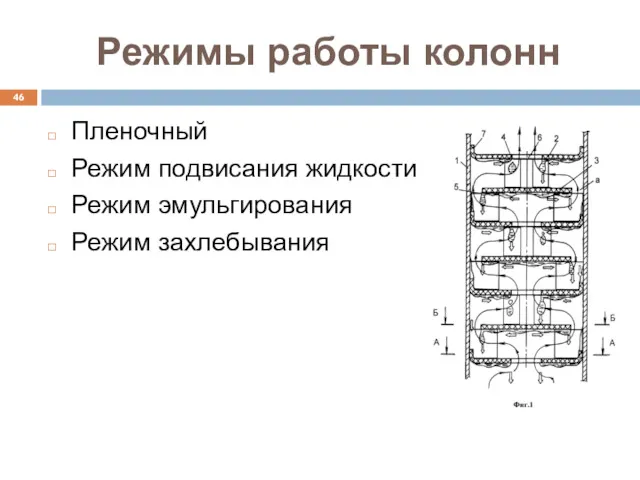

- 46. Режимы работы колонн Пленочный Режим подвисания жидкости Режим эмульгирования Режим захлебывания

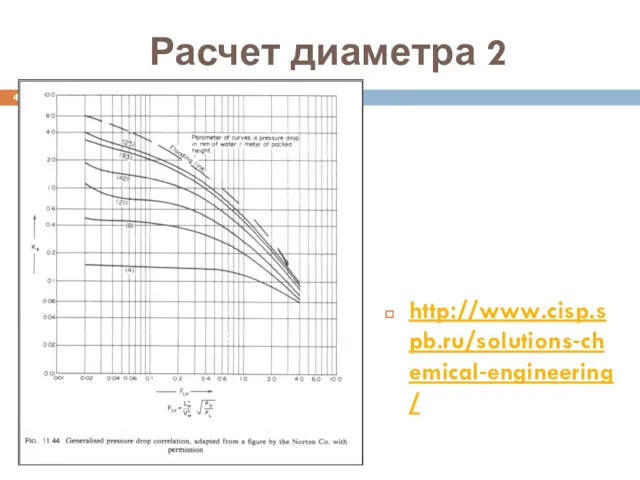

- 47. Расчет диаметра 2 http://www.cisp.spb.ru/solutions-chemical-engineering/

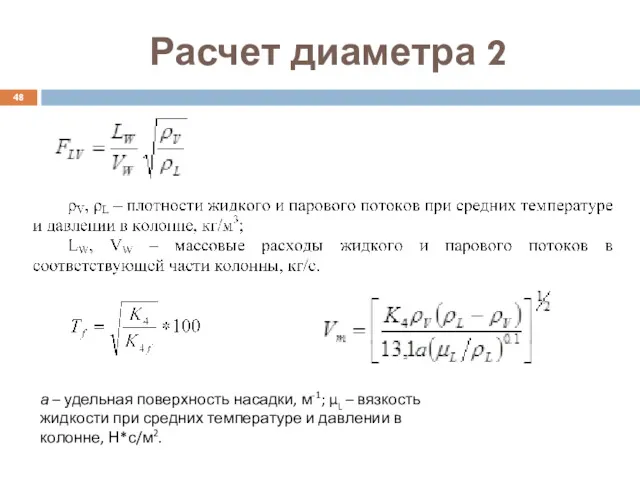

- 48. Расчет диаметра 2 а – удельная поверхность насадки, м-1; μL – вязкость жидкости при средних температуре

- 50. Скачать презентацию

Металлы в природе. Общие способы их получения

Металлы в природе. Общие способы их получения Карбон қышқылдары

Карбон қышқылдары Тепловой эффект химических реакций. Расчёты по термохимическим уравнениям (ТХУ)

Тепловой эффект химических реакций. Расчёты по термохимическим уравнениям (ТХУ) Побочная подгруппа. 8 группы

Побочная подгруппа. 8 группы Ароматические углеводороды (арены)

Ароматические углеводороды (арены) Соединения кремния

Соединения кремния Silicon. Silicate minerals. Weathering

Silicon. Silicate minerals. Weathering Ароматические углеводороды. Бензол

Ароматические углеводороды. Бензол Теория электролитической диссоциации

Теория электролитической диссоциации Chemical Formulas and Nomenclature of compounds

Chemical Formulas and Nomenclature of compounds Фосфор и его соединения

Фосфор и его соединения Биохимия нуклеиновых кислот

Биохимия нуклеиновых кислот Аммиак

Аммиак Гидрохимические определения. Методы определения растворенного кислорода в воде

Гидрохимические определения. Методы определения растворенного кислорода в воде Сульфидтер. Аз еруші сульфидтер

Сульфидтер. Аз еруші сульфидтер Интересные факты об углеводородах

Интересные факты об углеводородах Химическая посуда и лабораторное оборудование

Химическая посуда и лабораторное оборудование Prezentatsia

Prezentatsia Биохимия пәнінің мазмұны мен дамуы. Аминқышқылдар қасиеттері мен жіктелуі

Биохимия пәнінің мазмұны мен дамуы. Аминқышқылдар қасиеттері мен жіктелуі Метод нейтрализации. Расчёты в методе нейтрализации. Ионное произведение воды. Понятие Рн

Метод нейтрализации. Расчёты в методе нейтрализации. Ионное произведение воды. Понятие Рн Вредные вещества в продуктах питания

Вредные вещества в продуктах питания Строение и свойства циклоалканов

Строение и свойства циклоалканов Химическая связь

Химическая связь Ароматические соединения (арены)

Ароматические соединения (арены) Иондар және олардың түзілуі

Иондар және олардың түзілуі Нанопористые материалы

Нанопористые материалы Химическая кинетика

Химическая кинетика Химия в повседневной жизни человека

Химия в повседневной жизни человека