Слайд 7

На солодовенном производстве можно встретить разные риски.

Риски подразделяются на три категории:

биологические; химические, биохимические и физические.

Биологические риски - риски, вызванные наличием органических веществ (например, остатков животных, птиц, насекомых) либо из-за токсинов, образованных плесенью и бактериями. Контакт человека с продуктом может привести к бактериальному заражению.

Химические и биохимические риски – риски, вызванные химикатами, добавленными в продукт намеренно (например, пестициды) либо непреднамеренно (например, топливо), моющими средствами либо веществами, образованными в процессе производства солода и побочных продуктов (например, нитрозамины). Кроме того, источником заражения могут стать такие биохимические вещества, как токсины, образованные плесенью и грибами.

Физические риски - риски, вызванные наличием посторонних предметов (камни, стекло, металл, разная примесь), либо нечаянно уроненные в продукт операторами (ручки, инструменты).

На каждом этапе производственного процесса солода существует вероятность появления физических рисков.

Функции, виды и психология менеджмента

Функции, виды и психология менеджмента HR-брендинг

HR-брендинг Корпоративне управління. Теоретична і практична підготовка студентів

Корпоративне управління. Теоретична і практична підготовка студентів Жизненный цикл проекта. Социальное проектирование

Жизненный цикл проекта. Социальное проектирование Менеджменттегі мотивациялау. (Тақырып 9)

Менеджменттегі мотивациялау. (Тақырып 9) Логистика. Управление материальными и информационными потоками

Логистика. Управление материальными и информационными потоками Inbound Logistics Supply Chain

Inbound Logistics Supply Chain Компания Five Lemons Group

Компания Five Lemons Group Управление стоимостью проекта

Управление стоимостью проекта Event planning business proposal

Event planning business proposal Менеджмент и менеджеры

Менеджмент и менеджеры Теории Карьерного менеджмента. Карьерный консультант международного уровня

Теории Карьерного менеджмента. Карьерный консультант международного уровня Документация на этапе сопровождения ИС

Документация на этапе сопровождения ИС Организационные основы производства на предприятии

Организационные основы производства на предприятии Руководство и стили руководства

Руководство и стили руководства Management Decision Support and Intelligent Systems

Management Decision Support and Intelligent Systems Дистанционная работа. Вебинар для сотрудников Московского офиса ОМК Дом

Дистанционная работа. Вебинар для сотрудников Московского офиса ОМК Дом The emergence of international hotels international hotels: development and management

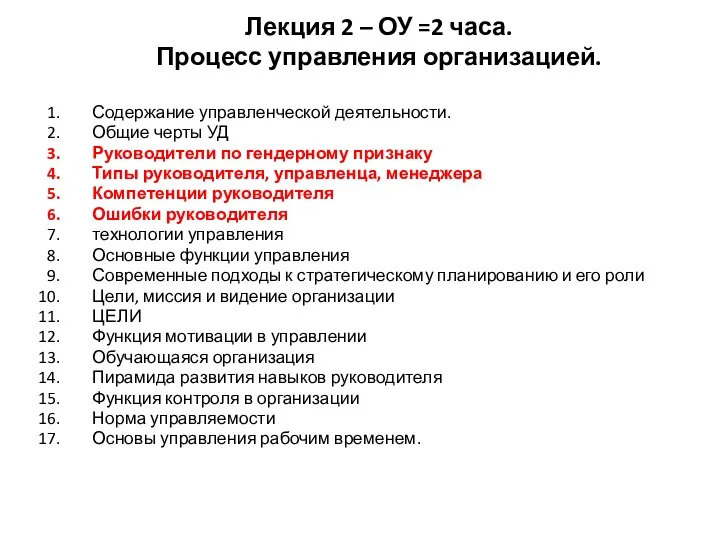

The emergence of international hotels international hotels: development and management Процесс управления организацией

Процесс управления организацией Уровни реализации информационного ресурса системы управления организацией

Уровни реализации информационного ресурса системы управления организацией Визначення та документування взаємодій між роботами. (Тема 2)

Визначення та документування взаємодій між роботами. (Тема 2) Большой чемпионат по гребле. Пример из практики итальянского предпринимательства

Большой чемпионат по гребле. Пример из практики итальянского предпринимательства Внутренняя и внешняя среды организации

Внутренняя и внешняя среды организации Организационное стимулирование труда персонала

Организационное стимулирование труда персонала Методы организации производства

Методы организации производства Фармацевтикалық ұйымдарды басқарудағы коммуникация

Фармацевтикалық ұйымдарды басқарудағы коммуникация Основы IT-стратегии

Основы IT-стратегии Time-management

Time-management