Содержание

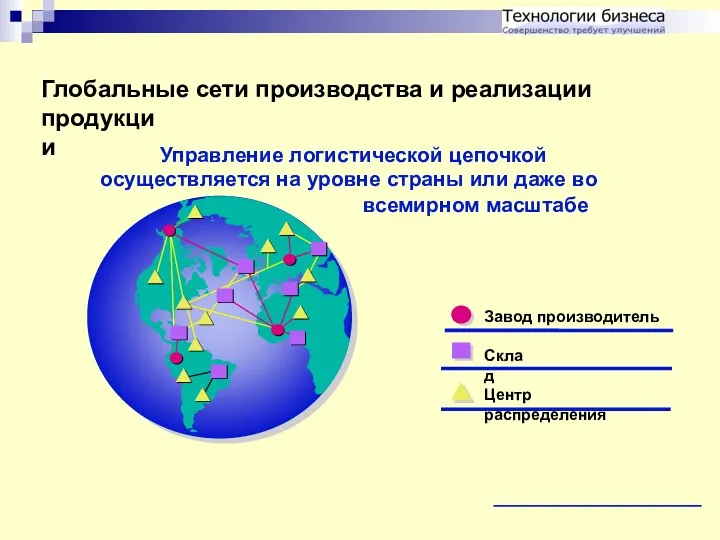

- 2. Глобальные сети производства и реализации продукции

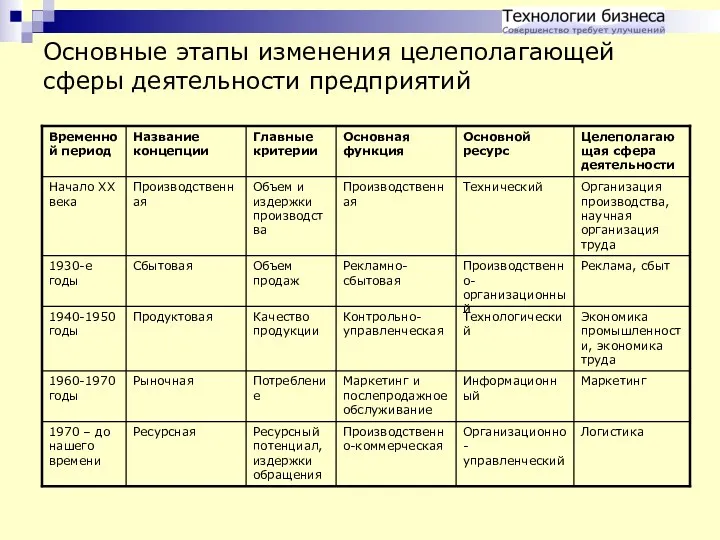

- 3. Основные этапы изменения целеполагающей сферы деятельности предприятий

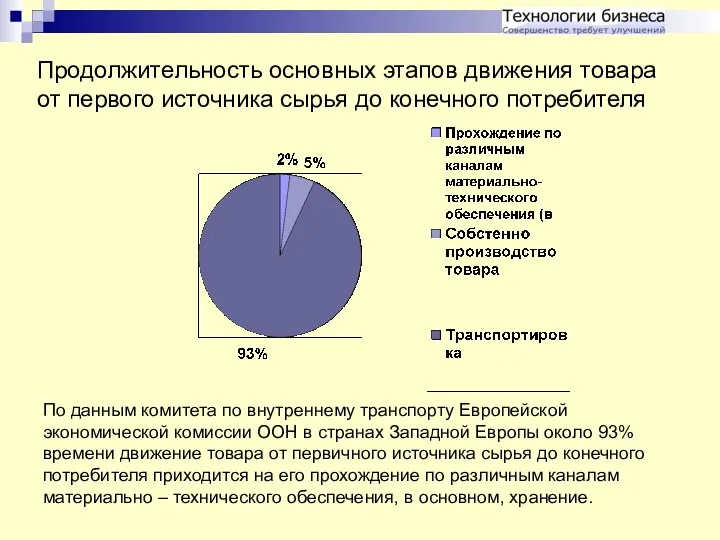

- 4. Продолжительность основных этапов движения товара от первого источника сырья до конечного потребителя По данным комитета по

- 5. Планирование от конечных сроков

- 6. Управление логистическими цепочками Наивысшая эффективность в кратчайшие сроки для полнейшего удовлетворения требований клиента ИНФОРМАЦИОННЫЙ ПОТОК Оптимизация

- 7. Показатели эффективности логистики Управление временем выполнения заказа Наличие ИС ускоряет процессы и повышает эффективность Разделение затрат

- 8. Ключевые показатели эффективности (для Клиентов OIL Space)

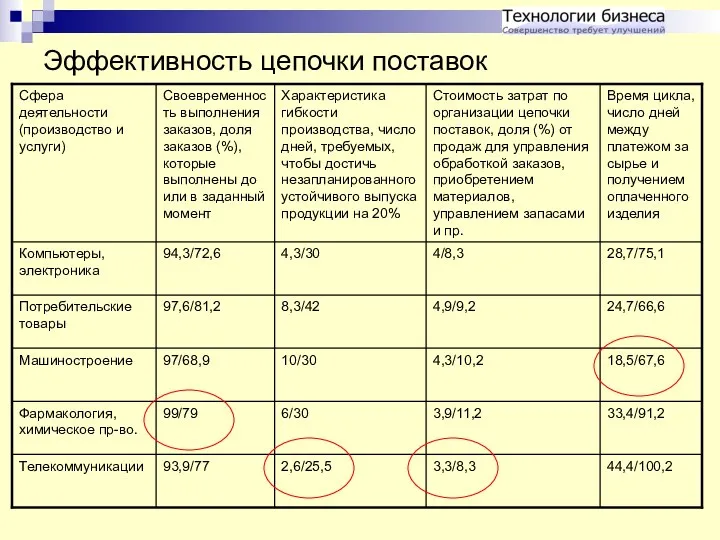

- 9. Эффективность цепочки поставок

- 10. Автоматическая идентификация управление данными (data management — DM); электронный обмен данными (electronic data interchange — EDI);

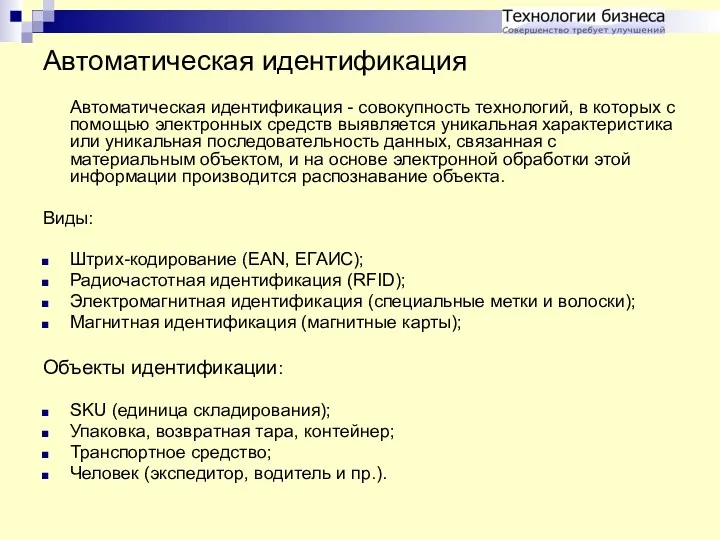

- 11. Автоматическая идентификация Автоматическая идентификация - совокупность технологий, в которых с помощью электронных средств выявляется уникальная характеристика

- 12. Радиочастотная идентификация Радиочастотная метка на грузе или на транспортном средстве отражает сигнал, посылаемый специальным устройством, являющимся

- 13. Системы слежения

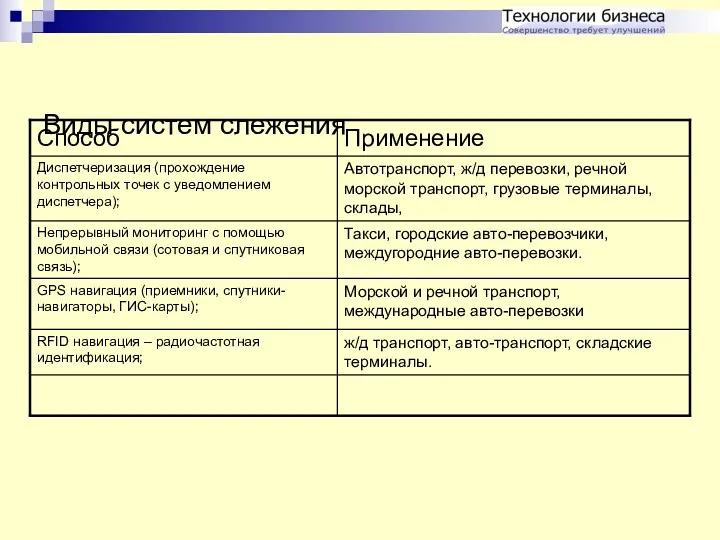

- 14. Виды систем слежения

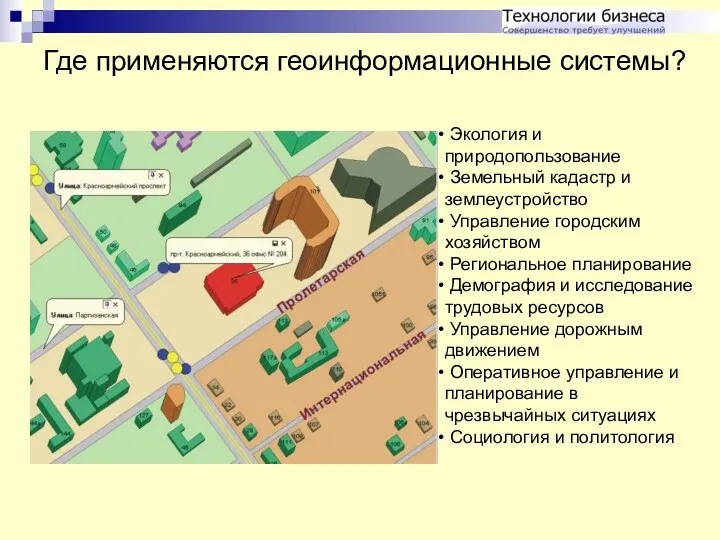

- 15. Где применяются геоинформационные системы? Экология и природопользование Земельный кадастр и землеустройство Управление городским хозяйством Региональное планирование

- 16. Использование ГИС ГИС - ЭТО СИСТЕМА АППАРАТНО-ПРОГРАММНЫХ СРЕДСТВ И АЛГОРИТМИЧЕСКИХ ПРОЦЕДУР, СОЗДАННАЯ ДЛЯ ЦИФРОВОЙ ПОДДЕРЖКИ, ПОПОЛНЕНИЯ,

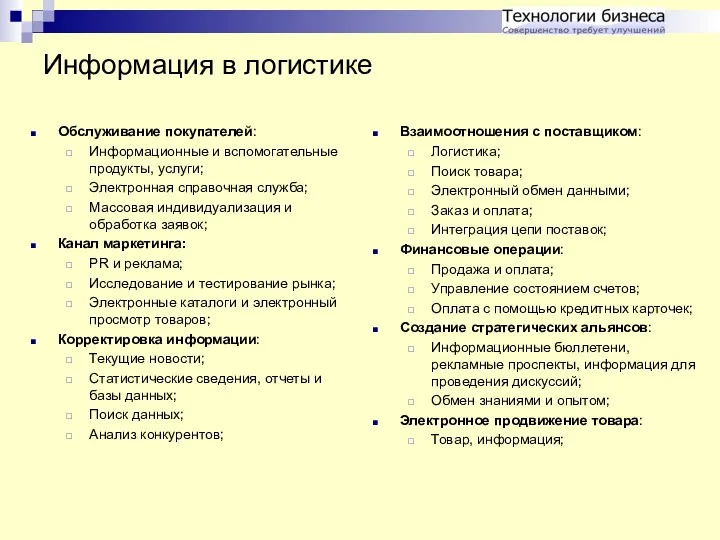

- 17. Информация в логистике Обслуживание покупателей: Информационные и вспомогательные продукты, услуги; Электронная справочная служба; Массовая индивидуализация и

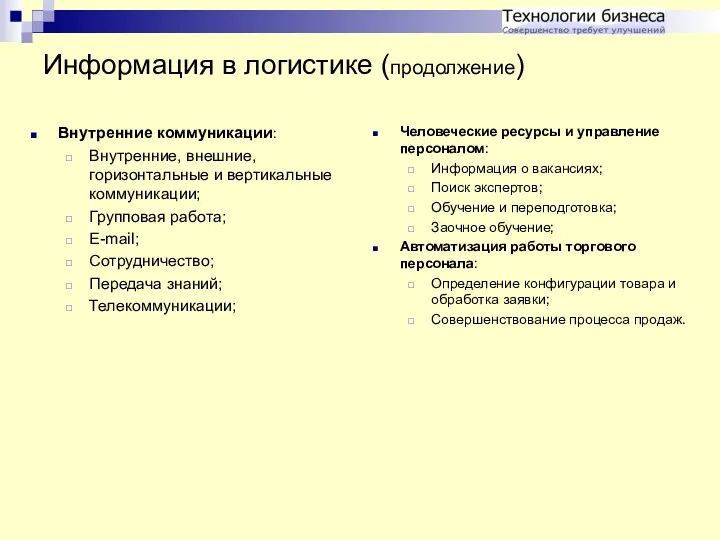

- 18. Информация в логистике (продолжение) Внутренние коммуникации: Внутренние, внешние, горизонтальные и вертикальные коммуникации; Групповая работа; E-mail; Сотрудничество;

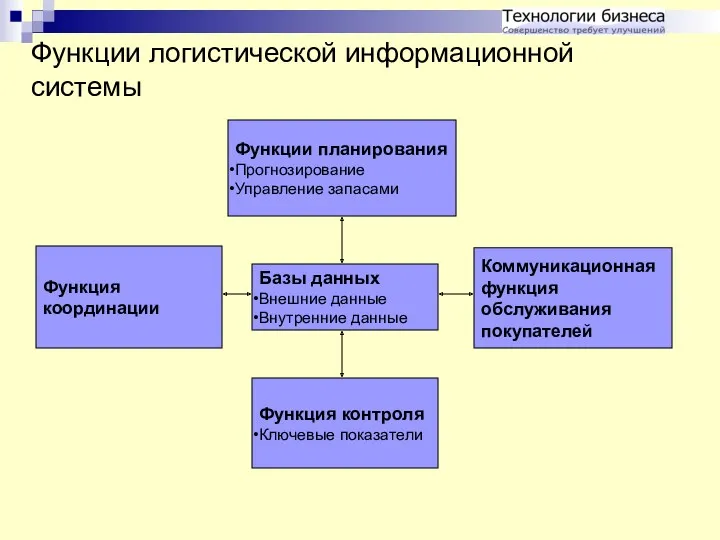

- 19. Функции логистической информационной системы Базы данных Внешние данные Внутренние данные Функции планирования Прогнозирование Управление запасами Функция

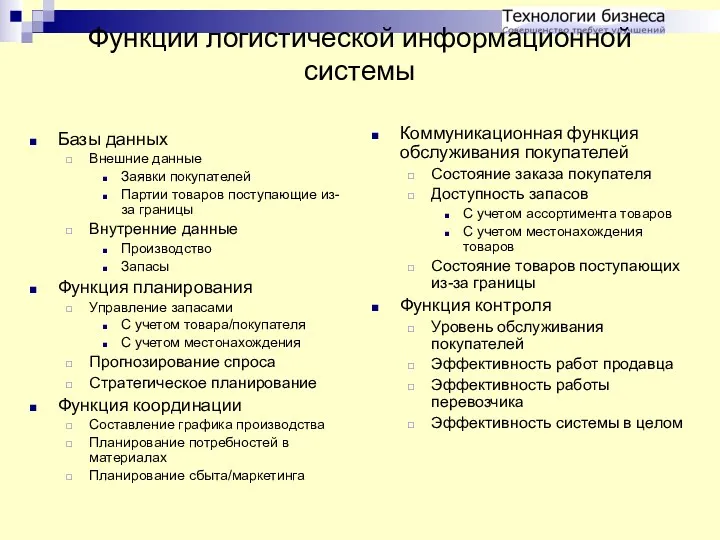

- 20. Функции логистической информационной системы Базы данных Внешние данные Заявки покупателей Партии товаров поступающие из-за границы Внутренние

- 21. Каждая цепочка поставок имеет производственное звено – самое важное звено, от которого распространяются колебания.

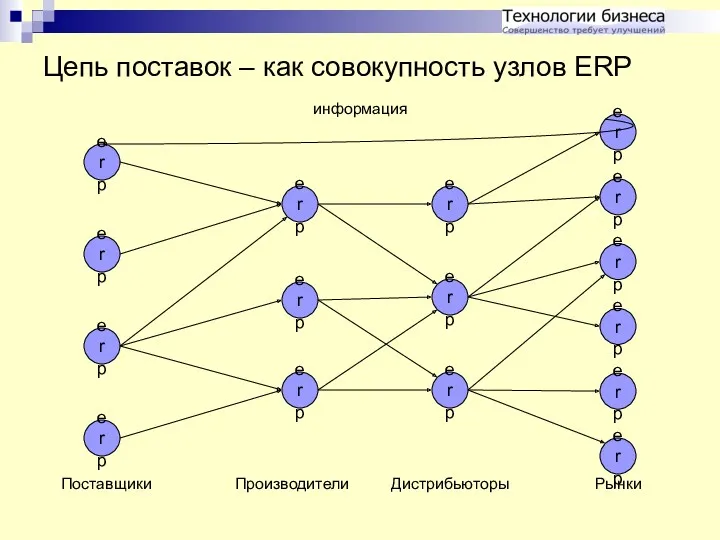

- 22. Цепь поставок – как совокупность узлов ERP erp erp erp erp erp erp erp erp erp

- 23. Горизонтальная интеграция в цепи поставок Партнерское взаимодействие между поставщиками и покупателями, а не разовые сделки; Совместная

- 24. Проект создания единой мебельной логистической сети в Красноярске Совершенствование системы планирования производства каждого звена; Информирование поставщика

- 25. Преимущества создания цепи поставок в Красноярске За счет совместного деления рынка повышение специализации и акцент на

- 26. Схема горизонтальной интеграции мебельного рынка Красноярска - проект

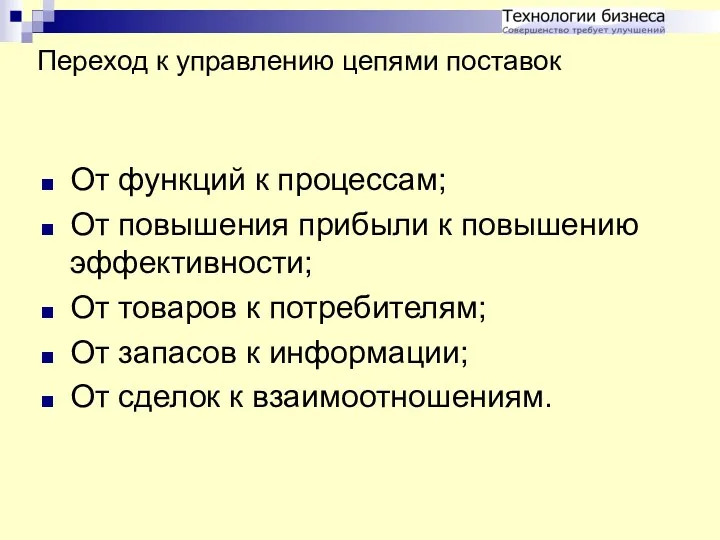

- 27. Переход к управлению цепями поставок От функций к процессам; От повышения прибыли к повышению эффективности; От

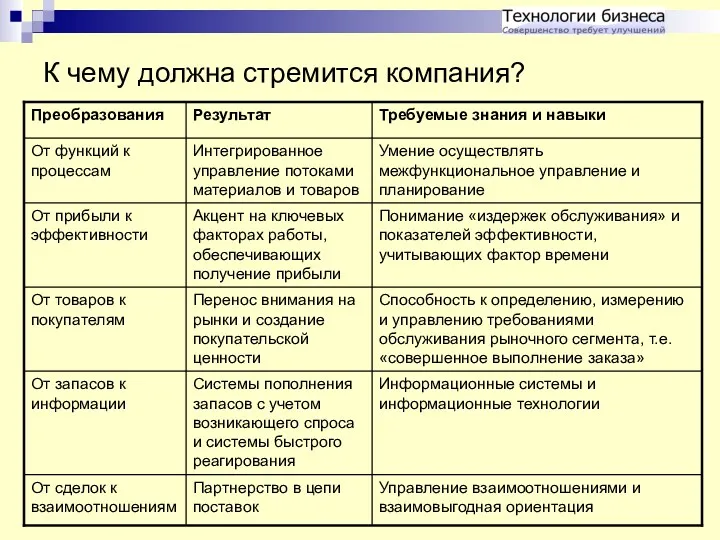

- 28. К чему должна стремится компания?

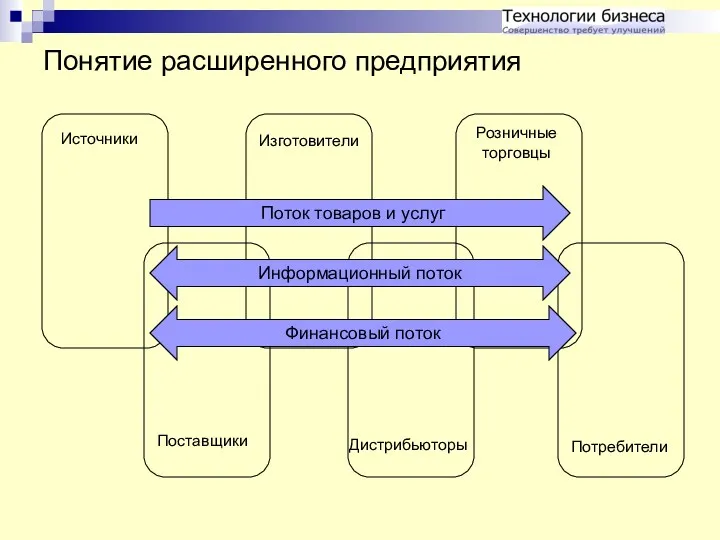

- 29. Понятие расширенного предприятия Поток товаров и услуг Информационный поток Финансовый поток Поставщики Источники Изготовители Дистрибьюторы Розничные

- 30. Продвижение Достижение интегрированной цепи поставок Контроль За расходом материалов Закупки Производство Сбыт Продвижение Управление производством Управление

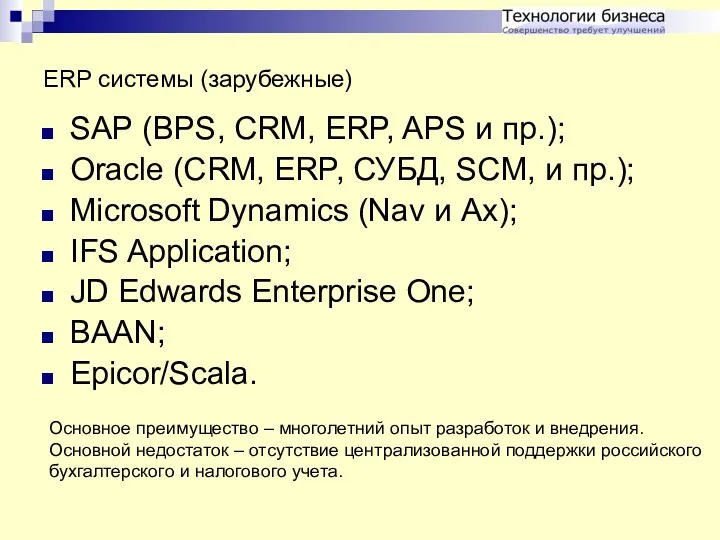

- 31. ERP системы (зарубежные) SAP (BPS, CRM, ERP, APS и пр.); Oracle (CRM, ERP, СУБД, SCM, и

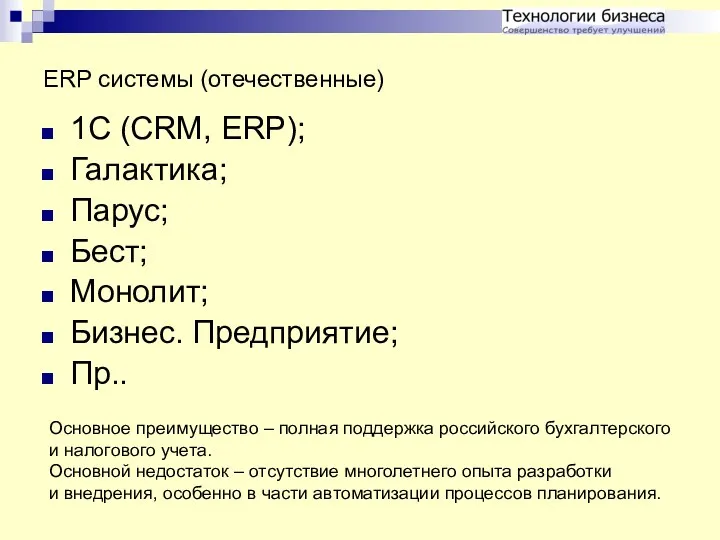

- 32. ERP системы (отечественные) 1С (CRM, ERP); Галактика; Парус; Бест; Монолит; Бизнес. Предприятие; Пр.. Основное преимущество –

- 33. MRP планирует наличие требуемых изделий в нужном месте в необходимое время в требуемом количестве для удовлетворения

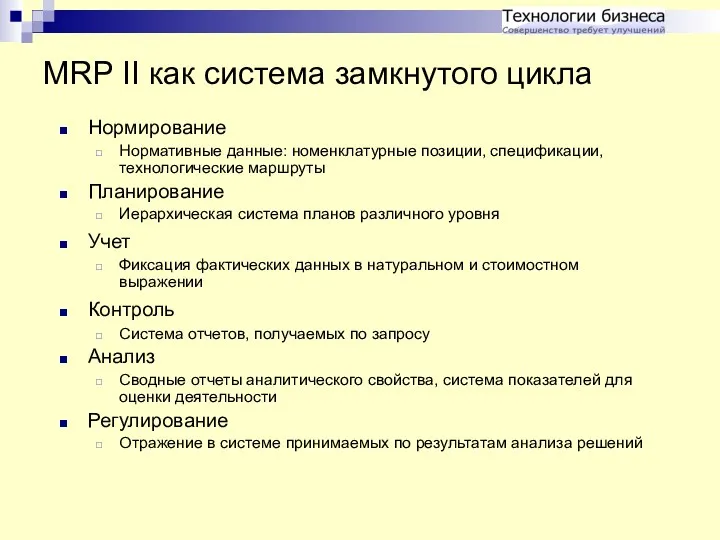

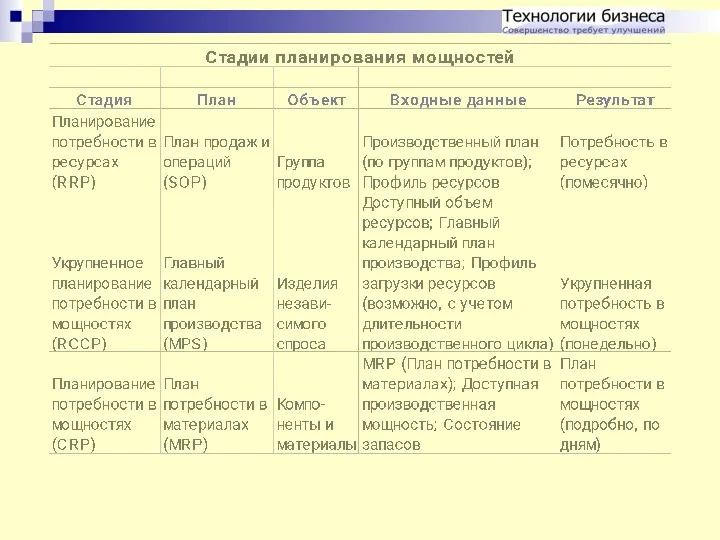

- 34. MRP II как система замкнутого цикла Нормирование Нормативные данные: номенклатурные позиции, спецификации, технологические маршруты Планирование Иерархическая

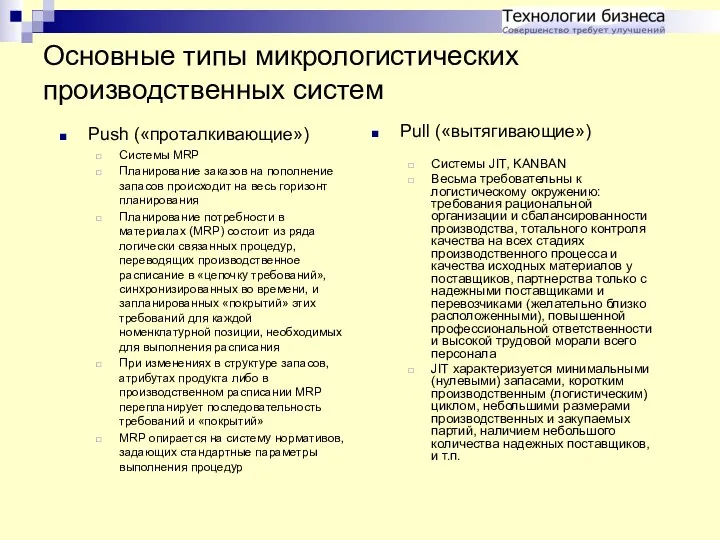

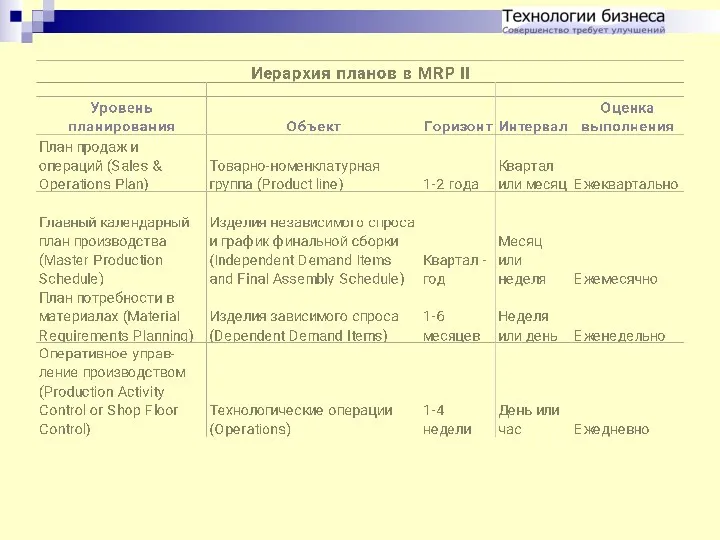

- 35. Основные типы микрологистических производственных систем Push («проталкивающие») Системы MRP Планирование заказов на пополнение запасов происходит на

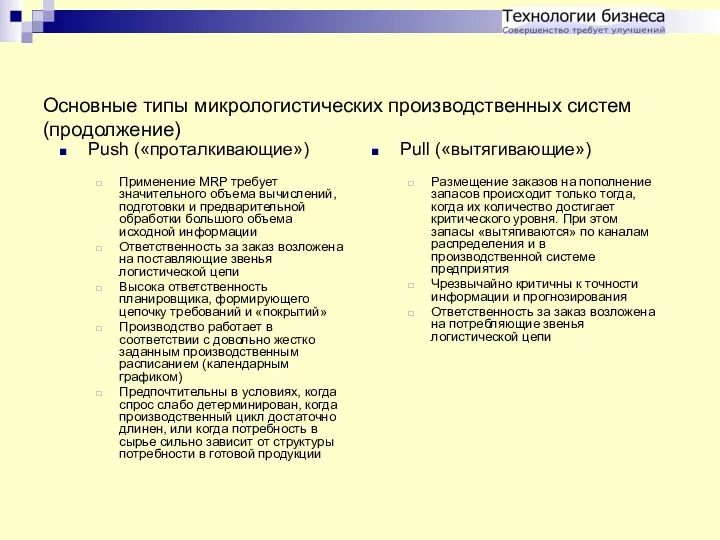

- 36. Основные типы микрологистических производственных систем (продолжение) Push («проталкивающие») Применение MRP требует значительного объема вычислений, подготовки и

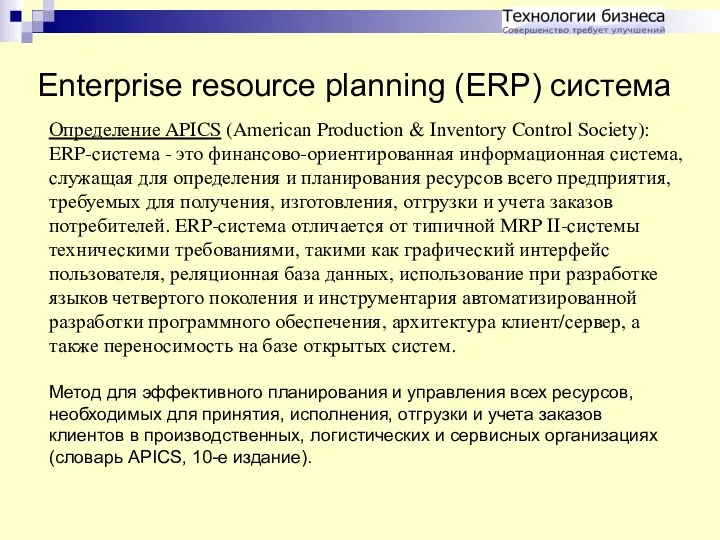

- 37. Enterprise resource planning (ERP) система Определение APICS (American Production & Inventory Control Society): ERP-система - это

- 38. Эволюция методологии управления ресурсами предприятия

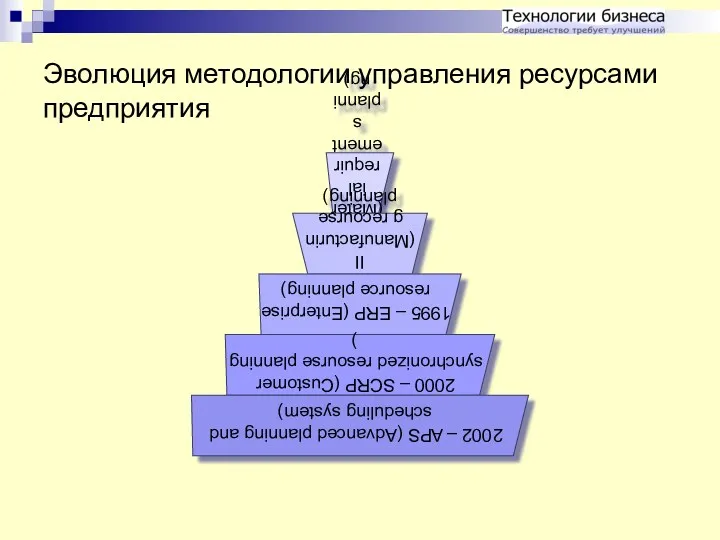

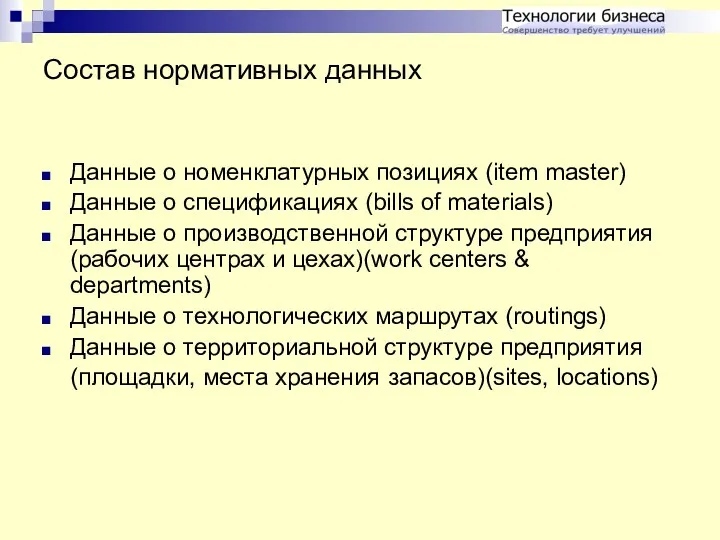

- 41. Состав нормативных данных Данные о номенклатурных позициях (item master) Данные о спецификациях (bills of materials) Данные

- 42. Item master (данные о номенклатурных позициях) Общие данные (код, наименование, единица измерения и др.) группировка номенклатурных

- 43. Данные о номенклатурных позициях (общие данные) Код (item number) наименование (description) описание функционального назначения (function) форма,

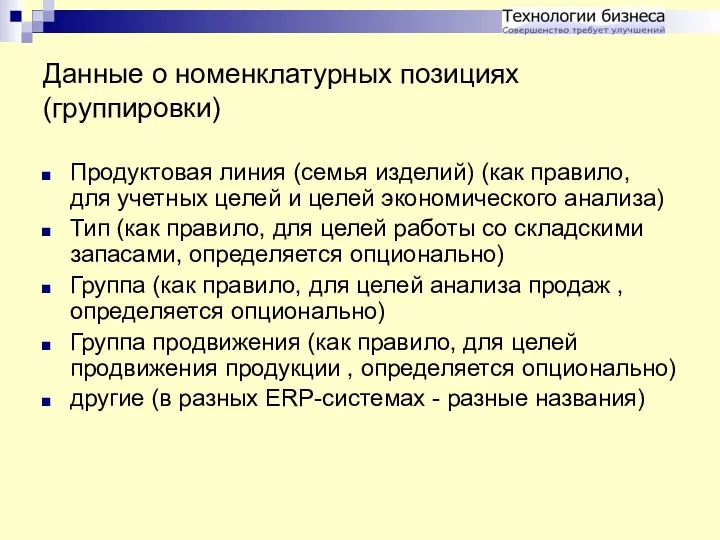

- 44. Данные о номенклатурных позициях (группировки) Продуктовая линия (семья изделий) (как правило, для учетных целей и целей

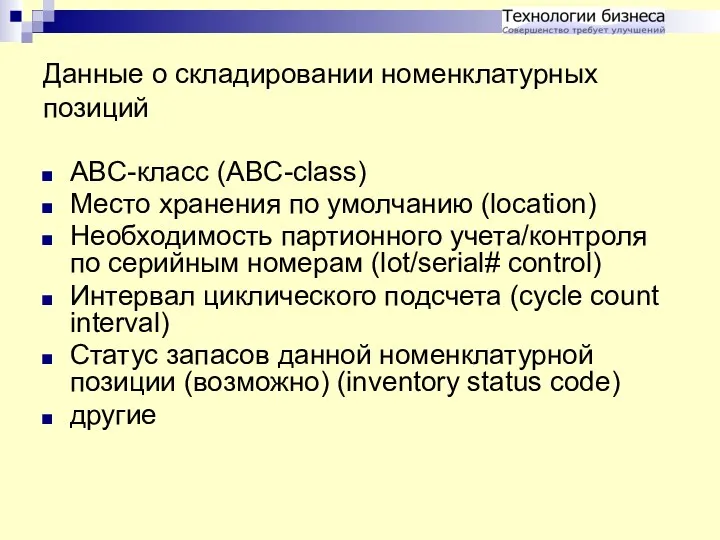

- 45. Данные о складировании номенклатурных позиций ABC-класс (ABC-class) Место хранения по умолчанию (location) Необходимость партионного учета/контроля по

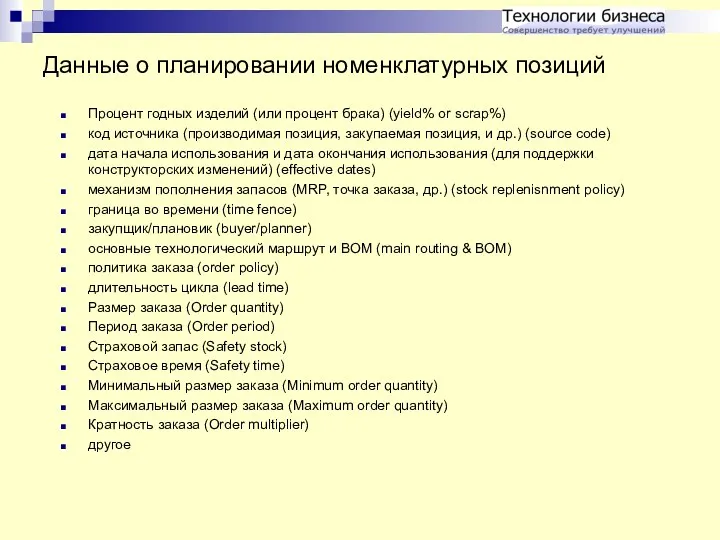

- 46. Данные о планировании номенклатурных позиций Процент годных изделий (или процент брака) (yield% or scrap%) код источника

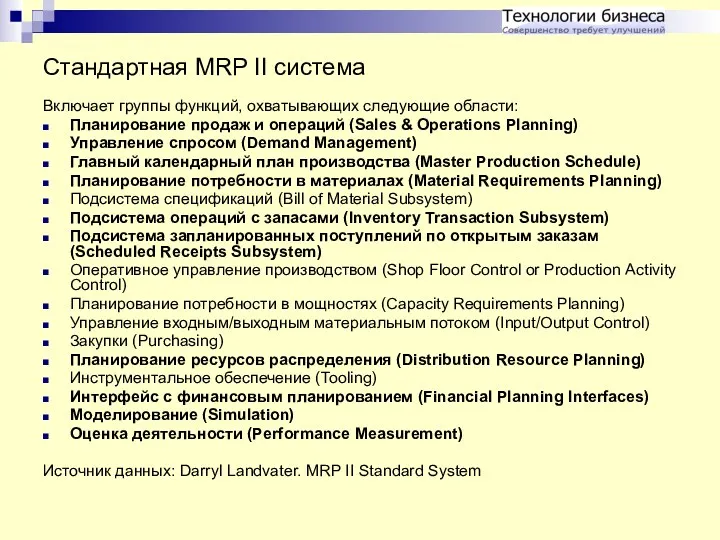

- 47. Стандартная MRP II система Включает группы функций, охватывающих следующие области: Планирование продаж и операций (Sales &

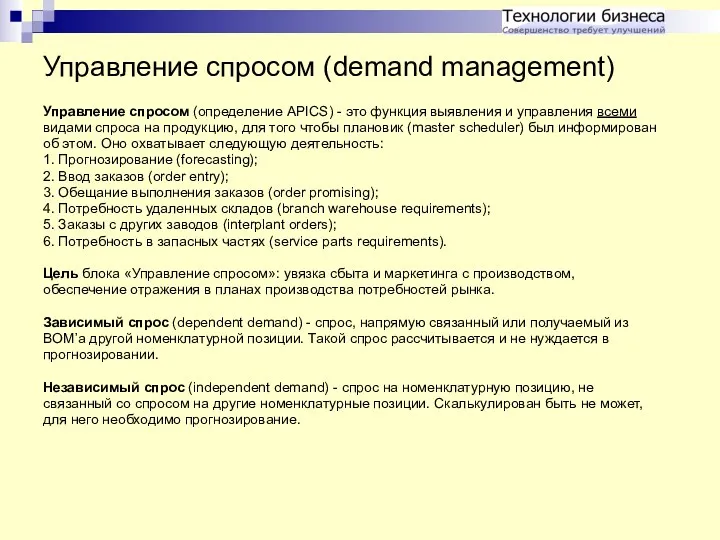

- 49. Управление спросом (demand management) Управление спросом (определение APICS) - это функция выявления и управления всеми видами

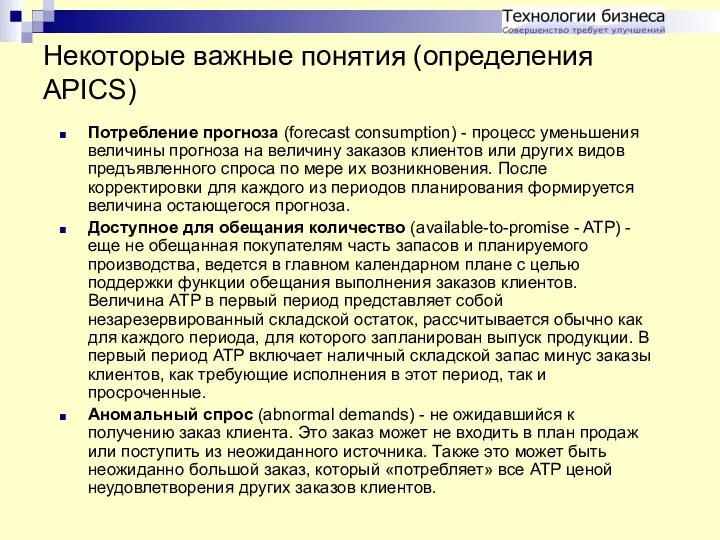

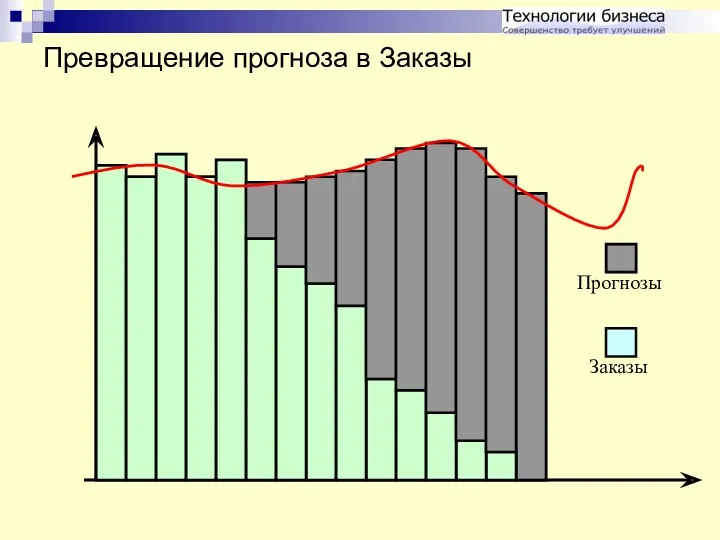

- 50. Некоторые важные понятия (определения APICS) Потребление прогноза (forecast consumption) - процесс уменьшения величины прогноза на величину

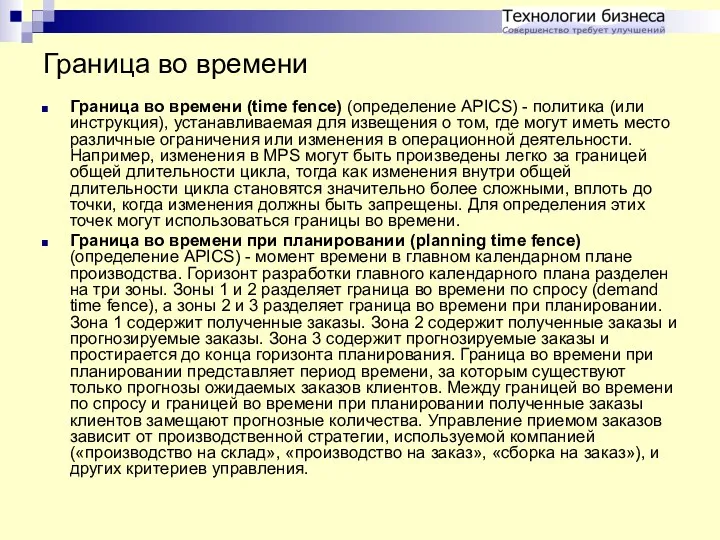

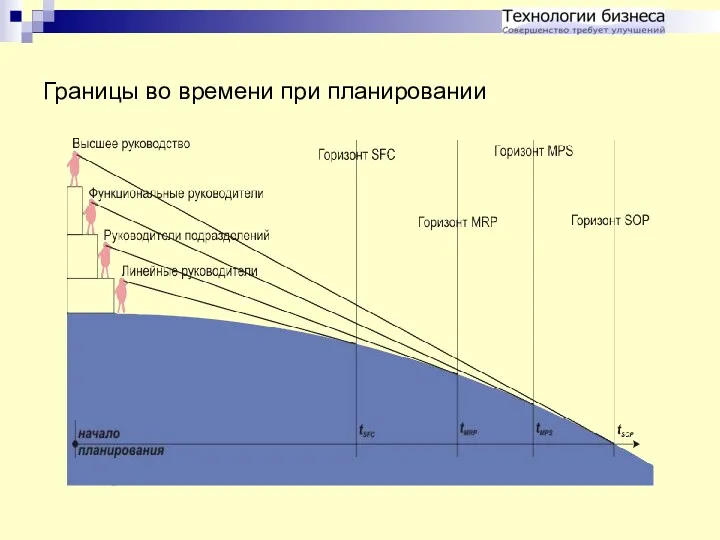

- 51. Граница во времени Граница во времени (time fence) (определение APICS) - политика (или инструкция), устанавливаемая для

- 52. Границы во времени при планировании

- 53. Превращение прогноза в Заказы Прогнозы Заказы

- 54. Модификаторы заказов Размер заказа (Order quantity) - для политики FOQ Период заказа (Order period) - для

- 55. Задачи управления запасами Основная задача управления запасами - инвестировать средства в запасы таким образом, чтобы достигать

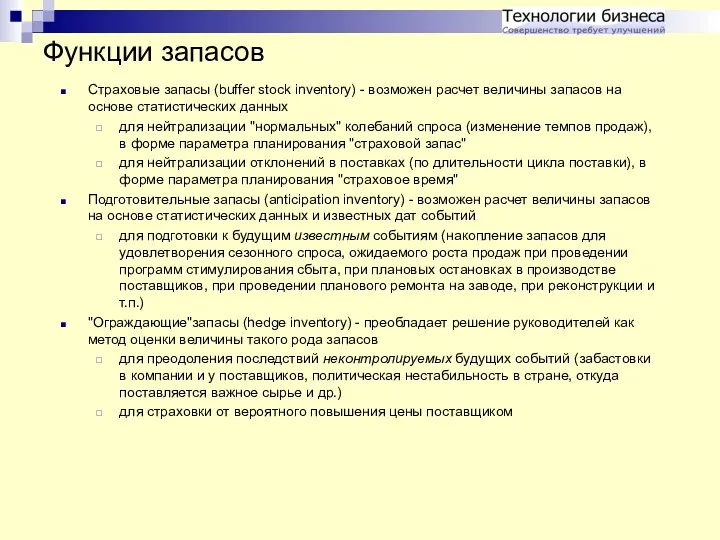

- 56. Функции запасов Страховые запасы (buffer stock inventory) - возможен расчет величины запасов на основе статистических данных

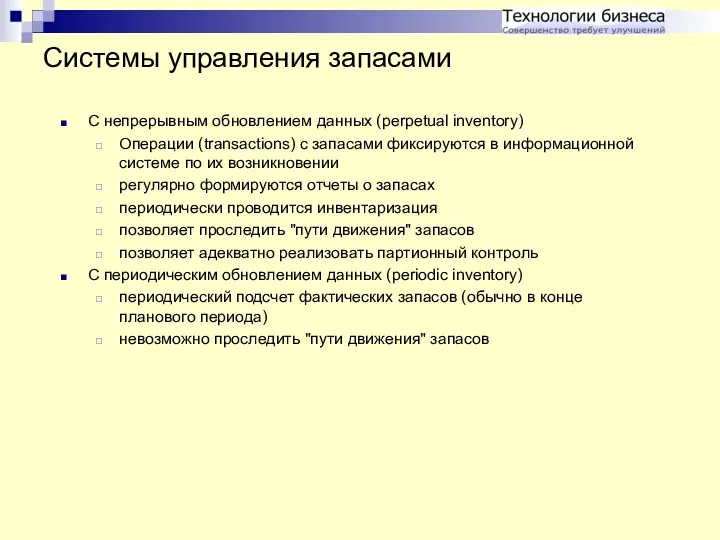

- 57. Системы управления запасами С непрерывным обновлением данных (perpetual inventory) Операции (transactions) с запасами фиксируются в информационной

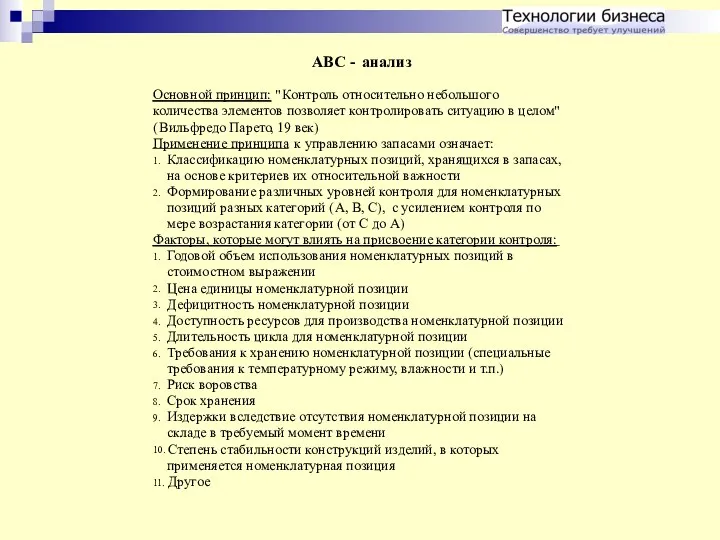

- 58. ABC - анализ Основной принцип: " Контроль относительно небольшого количества элементов позволяет контролировать ситуацию в целом"

- 60. Информация о запасах в базе данных (данные о складских запасах) место хранения запаса (stock location) количество

- 61. Информация о запасах в базе данных (данные об открытых заказах) Номер заказа Количество по заказу Ожидаемая

- 62. Характеристики мест хранения Постоянные места хранения присутствуют в информационной системе постоянно, даже если запас на них

- 63. Характеристики статуса места хранения "Видимость" запасов при резервировании и отпуске запасов "Видимость" запасов системой планирования Допущение

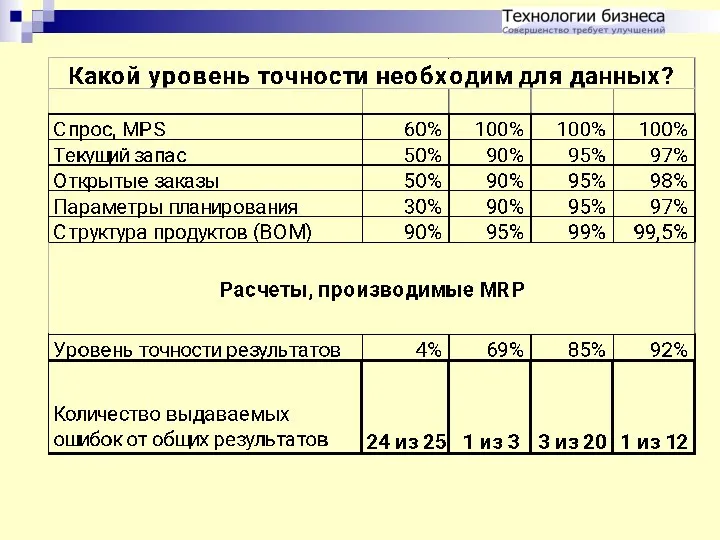

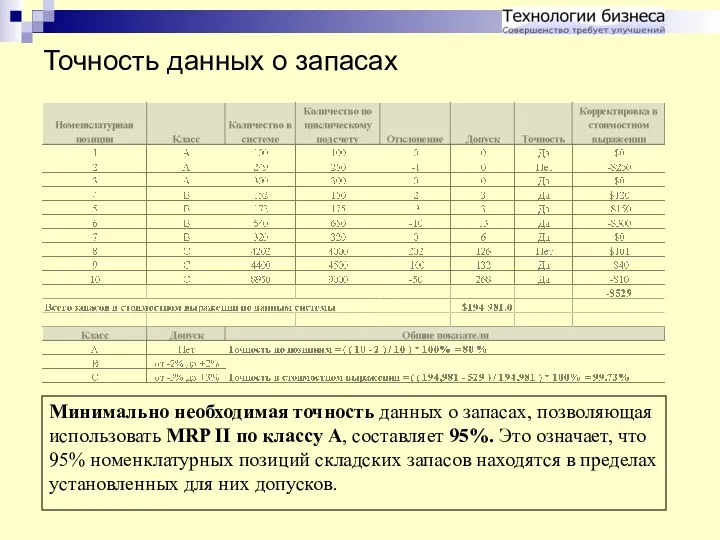

- 64. Точность данных о запасах Минимально необходимая точность данных о запасах, позволяющая использовать MRP II по классу

- 65. Методы контроля точности данных о запасах Полная инвентаризация (physical inventory) полный перечень номенклатурных позиций обычно с

- 66. Методы пополнения запасов Календарная точка заказа (time-phased order point) для изделий независимого спроса - на базе

- 67. Методы пополнения запасов (продолжение) Периодический осмотр (periodic review) используется для изделий класса C формулы расчета: Q

- 68. Управление распределенными запасами При наличии нескольких производственных, складских площадок, центров дистрибуции, и т.д. Необходимо описать сеть

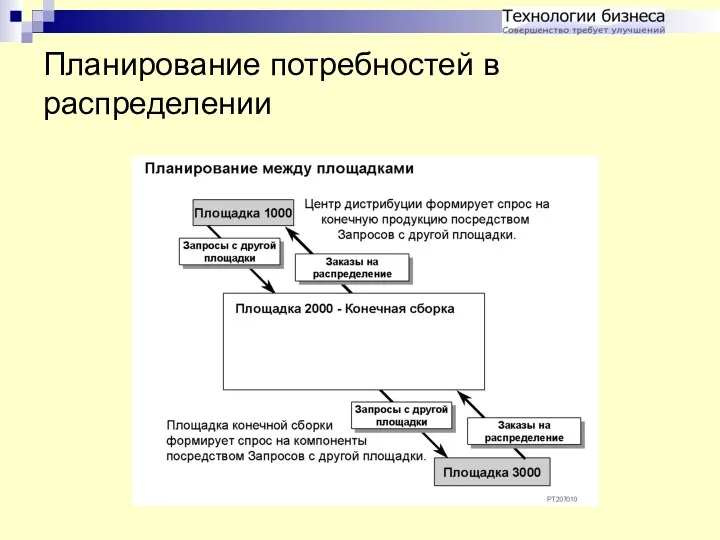

- 69. Планирование потребностей в распределении

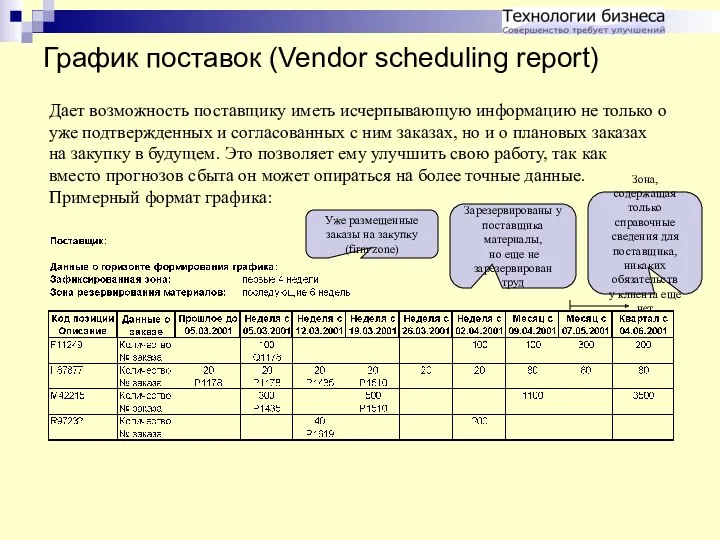

- 70. График поставок (Vendor scheduling report) Дает возможность поставщику иметь исчерпывающую информацию не только о уже подтвержденных

- 71. Партнерство с поставщиком Сообщение друг другу важной информации (маркетинговой, производственной, прочей) Совместное решение проблем Сотрудничество в

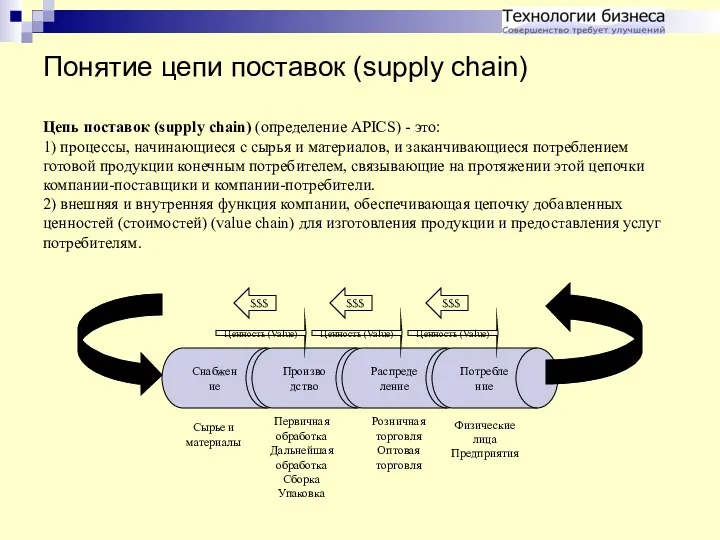

- 72. Понятие цепи поставок (supply chain) Цепь поставок (supply chain) (определение APICS) - это: 1) процессы, начинающиеся

- 73. Понятие цепи поставок (supply chain) (продолжение) Поставщик Поставщик Поставщик Произ- водство Произ- водство Произ- водство Дистри-

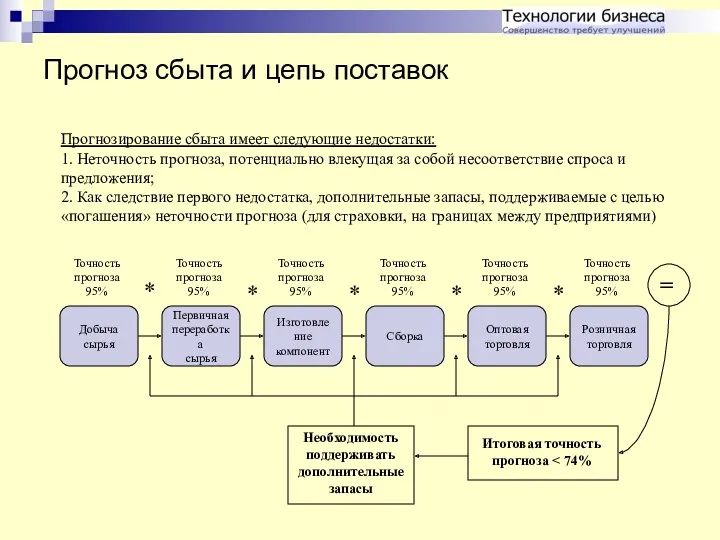

- 74. Прогноз сбыта и цепь поставок Прогнозирование сбыта имеет следующие недостатки: 1. Неточность прогноза, потенциально влекущая за

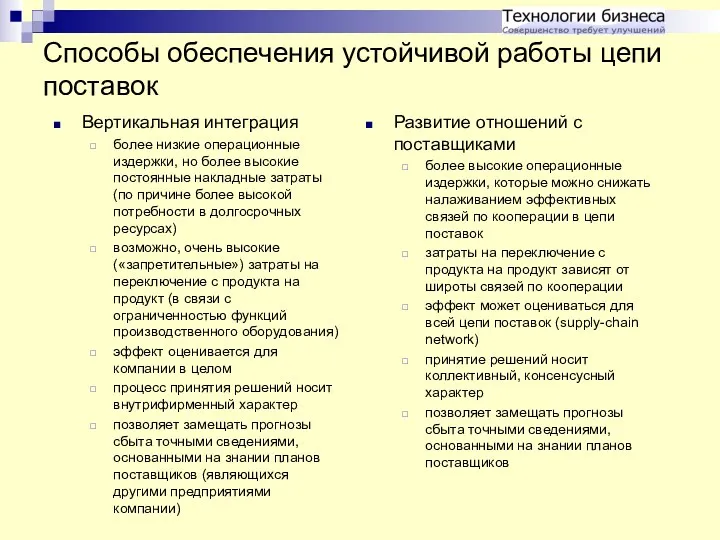

- 75. Способы обеспечения устойчивой работы цепи поставок Вертикальная интеграция более низкие операционные издержки, но более высокие постоянные

- 76. Что побуждает к повышению уровня обслуживания?* “Средний” потребитель в случае своего недовольства продукцией или услугами сообщает

- 77. Основные понятия Потребитель (customer) (Определение APICS) - человек или организация, потребляющая товары, услуги или информацию. Потребители

- 78. Основные показатели для закупок Характеризуют, насколько эффективно заказываются (поставляются) продукты и услуги Своевременность поставки (on-time delivery)

- 79. Основные показатели для производства Характеризуют эффективность осуществления процесса преобразования материалов в продукцию Производительность (efficiency) - используется

- 80. Основные показатели для сбыта Характеризуют эффективность осуществления поставок готовой продукции потребителям Уровень обслуживания (service level) -

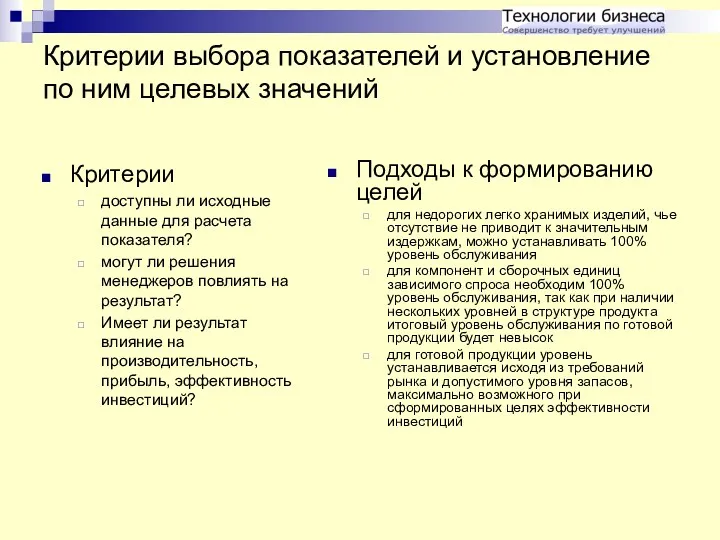

- 81. Критерии выбора показателей и установление по ним целевых значений Критерии доступны ли исходные данные для расчета

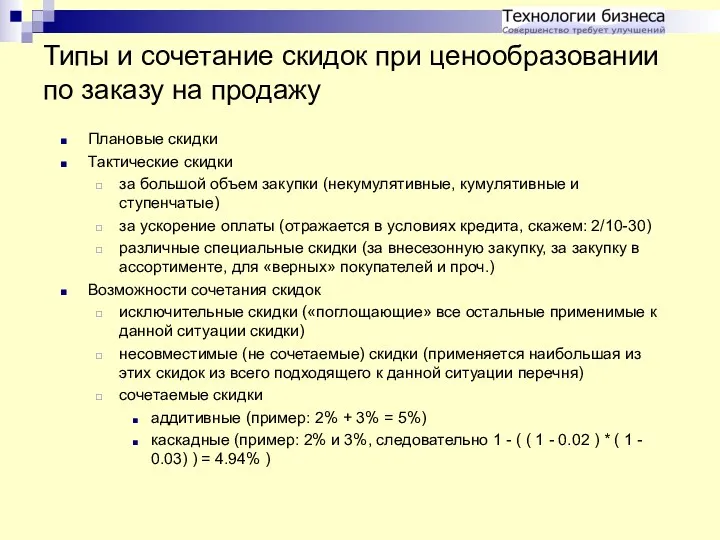

- 82. Типы и сочетание скидок при ценообразовании по заказу на продажу Плановые скидки Тактические скидки за большой

- 83. Связь в MRP II системах модулей производства и дистрибуции с финансовыми модулями Субъекты хозяйственной деятельности (адресная

- 84. Использование данных MRP II – системы для финансового планирования Поступления денежных средств от продаж: Заказы на

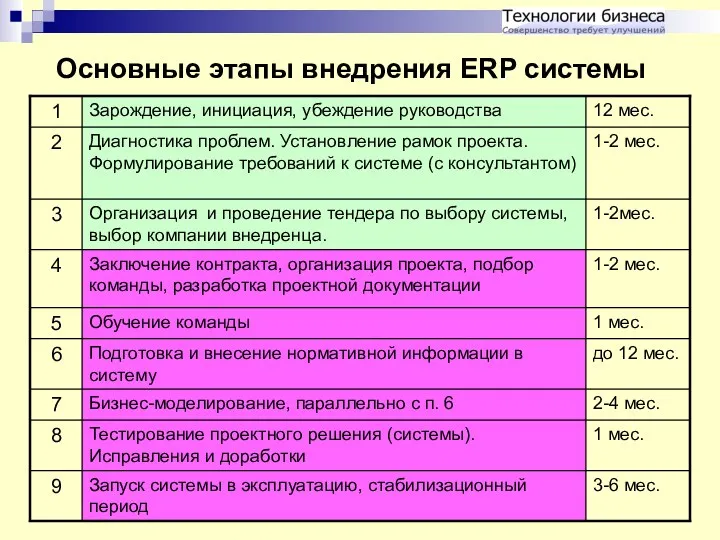

- 85. Основные этапы внедрения ERP системы

- 87. Скачать презентацию

Таможенный менеджмент

Таможенный менеджмент Организация охраны труда на предприятии

Организация охраны труда на предприятии Управление персоналом предприятия

Управление персоналом предприятия Планування : сутність та цілі

Планування : сутність та цілі Система менеджмента организации

Система менеджмента организации Клиентоориентированность и продвижение услуги

Клиентоориентированность и продвижение услуги Менеджмент риска. Метод анализа видов и последствий отказов

Менеджмент риска. Метод анализа видов и последствий отказов Стратегическое планирование в управлении персоналом

Стратегическое планирование в управлении персоналом Управление человеческими ресурсами в глобальном бизнесе

Управление человеческими ресурсами в глобальном бизнесе Структура и оценка затрат на персонал

Структура и оценка затрат на персонал Организация работы отделов рекламы и связей с общественностью

Организация работы отделов рекламы и связей с общественностью 15 главных правил делового этикета

15 главных правил делового этикета Основные составляющие стратегического менеджмента

Основные составляющие стратегического менеджмента Предпринимательские риски и угрозы безопасности. Тема № 2

Предпринимательские риски и угрозы безопасности. Тема № 2 Введение в менеджмент. (Лекция 1)

Введение в менеджмент. (Лекция 1) Карьера в Сбере. Как попасть в Сбер и проявить себя

Карьера в Сбере. Как попасть в Сбер и проявить себя Strategytraining.com & firmsconsulting: worlds largest consulting streaming training platform

Strategytraining.com & firmsconsulting: worlds largest consulting streaming training platform ВКР: Совершенствование рекламной деятельности гостиничного предприятия

ВКР: Совершенствование рекламной деятельности гостиничного предприятия Предмет и методы изучения государственного и муниципального управления

Предмет и методы изучения государственного и муниципального управления Методология и методы исследований в менеджменте. Лекция 1

Методология и методы исследований в менеджменте. Лекция 1 Material management

Material management Основы документирования управленческой деятельности

Основы документирования управленческой деятельности Цели и функции службы управления персоналом

Цели и функции службы управления персоналом Стратегиялық менеджмент түсінігі

Стратегиялық менеджмент түсінігі Система управления туризмом в Латвии

Система управления туризмом в Латвии Организация управленческого труда

Организация управленческого труда Управление изменениями, рисками проекта

Управление изменениями, рисками проекта Учитель как управляющий учебно-познавательной деятельностью

Учитель как управляющий учебно-познавательной деятельностью