Содержание

- 2. Введение 1

- 3. Цель – познакомиться с основами Производственной системы Вы узнаете: что такое производственная система и какие выгоды

- 4. Знакомство Представьтесь: имя, должность Расскажите о своем опыте в внедрении производственных систем. 3. Запишите на стикере

- 5. Договоримся о правилах обучения Что помогает учиться успешнее? взаимоуважение прояснение обмен опытом активность

- 6. Программа повышения производительности труда и поддержка занятости 2

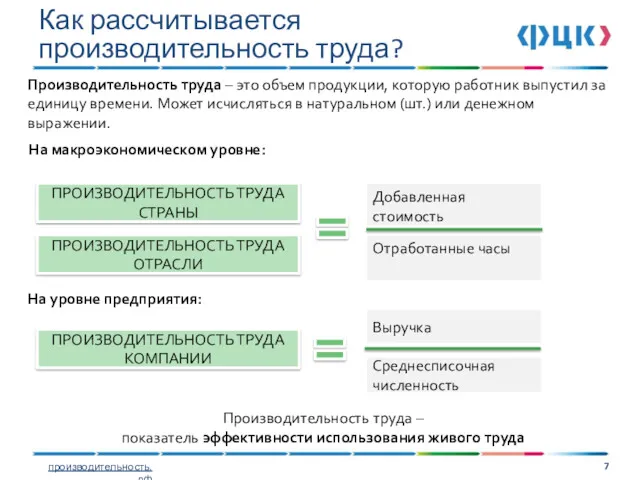

- 7. Как рассчитывается производительность труда? ПРОИЗВОДИТЕЛЬНОСТЬ ТРУДА СТРАНЫ ПРОИЗВОДИТЕЛЬНОСТЬ ТРУДА ОТРАСЛИ Добавленная стоимость Отработанные часы Производительность труда

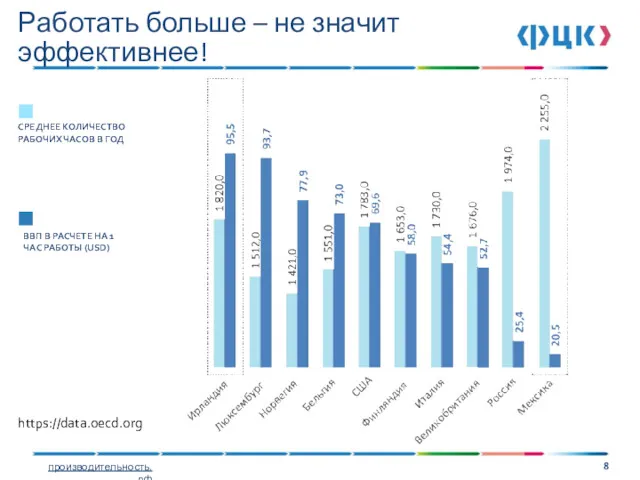

- 8. Работать больше – не значит эффективнее! ВВП В РАСЧЕТЕ НА 1 ЧАС РАБОТЫ (USD) СРЕДНЕЕ КОЛИЧЕСТВО

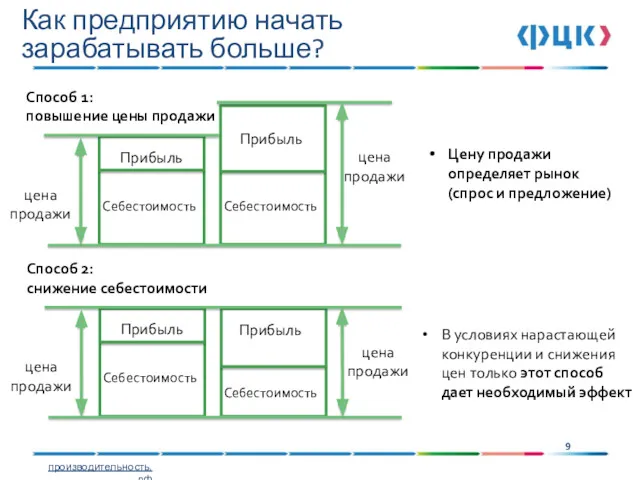

- 9. Как предприятию начать зарабатывать больше? Себестоимость Прибыль Себестоимость цена продажи Прибыль цена продажи Способ 1: повышение

- 10. Внедрение ПС на предприятиях в цифрах Результаты предприятий-участников ПППТ Аэрозоль Новомосковск - предприятие первой волны ПППТ.

- 11. ООО «Уралбумага» Оптимизация потока изготовления гофропродукции

- 12. АО «Средне-волжский механический завод» НЗП (шт) – сократилось в 45 раз Создание потока единичных изделий при

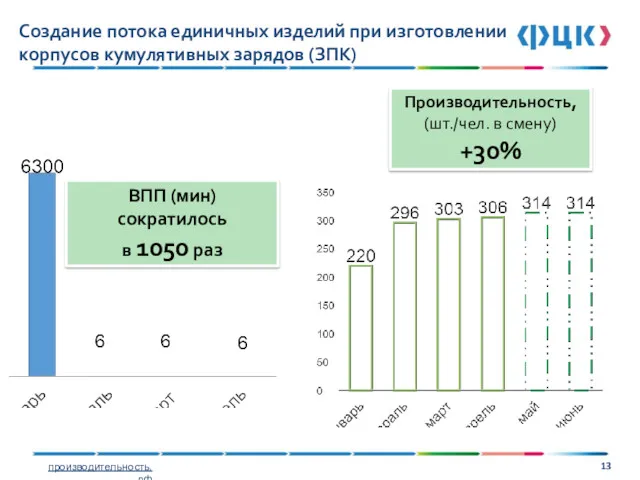

- 13. Производительность, (шт./чел. в смену) +30% ВПП (мин) сократилось в 1050 раз Создание потока единичных изделий при

- 14. Предприятия, внедряющие ПС и подходы бережливого производства

- 15. Выживает сильнейший Уильям Эдвардс Деминг «Вы можете не изменяться. Выживание не является обязанностью»

- 16. Составьте список выгод, которые дает предприятию и сотрудникам внедрение ПС 10 мин Упражнение

- 17. Введение в производственную систему 3

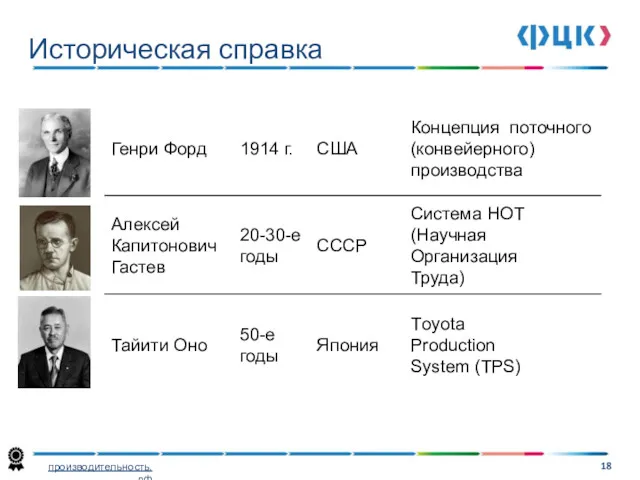

- 18. Историческая справка

- 19. Что такое производственная система? Производственная система – это культура бережливого производства и система непрерывного совершенствования процессов

- 20. Что нужно заказчику? Заказчик Качественная продукция Продукция в срок Привлекательная цена

- 21. Деловая игра «Производство штепсельных вилок»

- 22. Построить эффективный игровой производственный процесс, ориентированный на Заказчика; Организовать логистику в процессе; Осуществить поставку готовой продукции

- 23. Распределение ролей

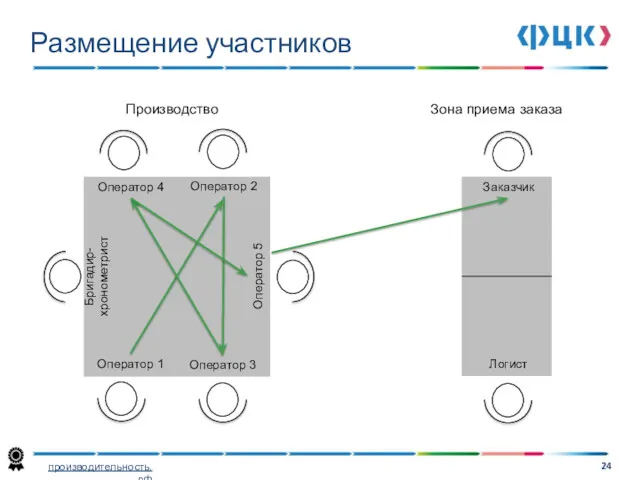

- 24. Размещение участников

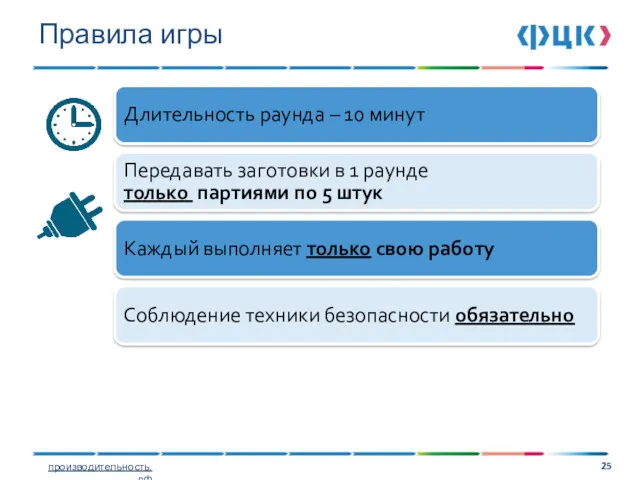

- 25. Правила игры Длительность раунда – 10 минут Передавать заготовки в 1 раунде только партиями по 5

- 26. Изучите инструкцию к своей роли 10 мин 1 Произведите пробную сборку изделия в соответствии с инструкцией

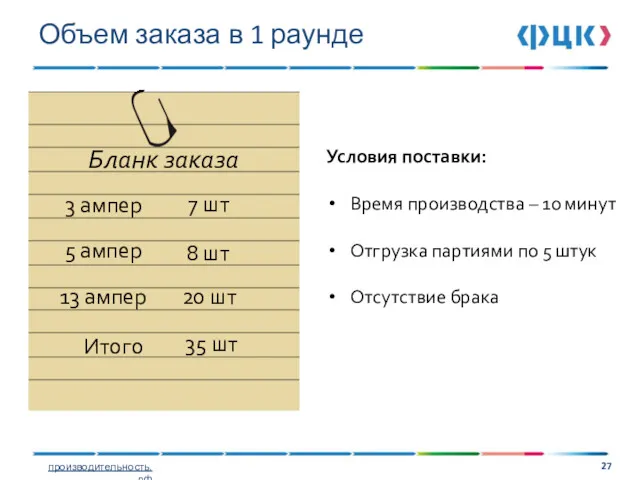

- 27. Объем заказа в 1 раунде Бланк заказа 3 ампер 5 ампер 13 ампер 7 шт 8

- 28. Количество произведенных изделий? Количество изделий с браком, без брака? Общее впечатление от качества производственного процесса? Оценка

- 29. Запишите на стикерах проблемы, с которыми лично вы столкнулись в процессе работы. На 1 карточке –

- 30. 7 видов потерь 5

- 31. В любой работе есть 3 составляющих Я Заказчик

- 32. Потери Любая работа (деятельность), которая потребляет ресурсы, но не создает ценности для Заказчика – это потеря

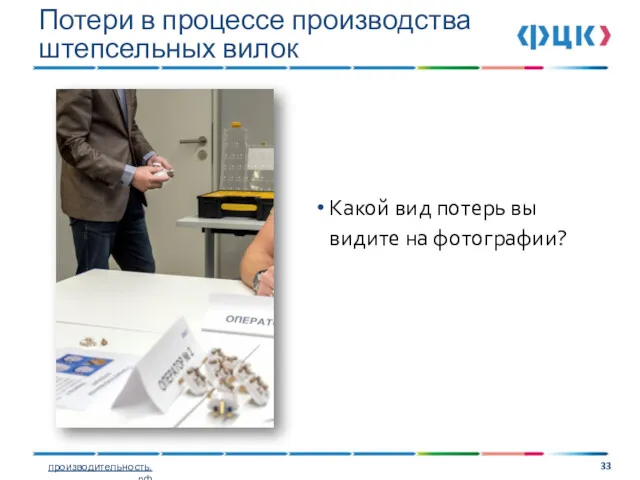

- 33. Потери в процессе производства штепсельных вилок Какой вид потерь вы видите на фотографии?

- 34. Излишняя транспортировка на производстве Большой парк средств транспортировки. Большой объем и пробег транспортировки.

- 35. Возможные потери при транспортировке

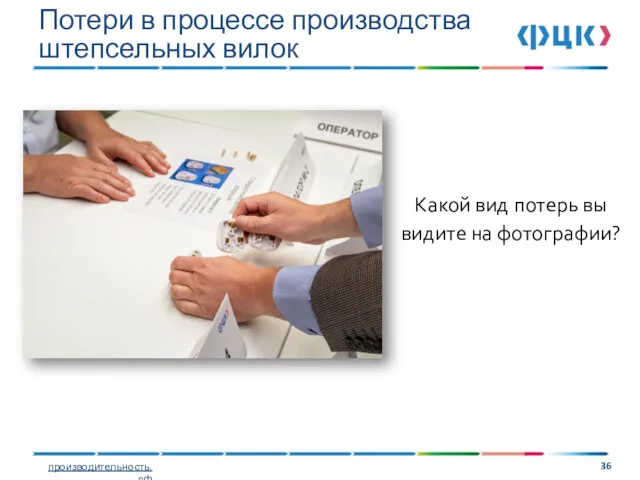

- 36. Какой вид потерь вы видите на фотографии? Потери в процессе производства штепсельных вилок

- 37. Излишние запасы в производстве

- 38. Потери при передаче партиями и без специальной тары Какой вид потерь вы видите на фотографии?

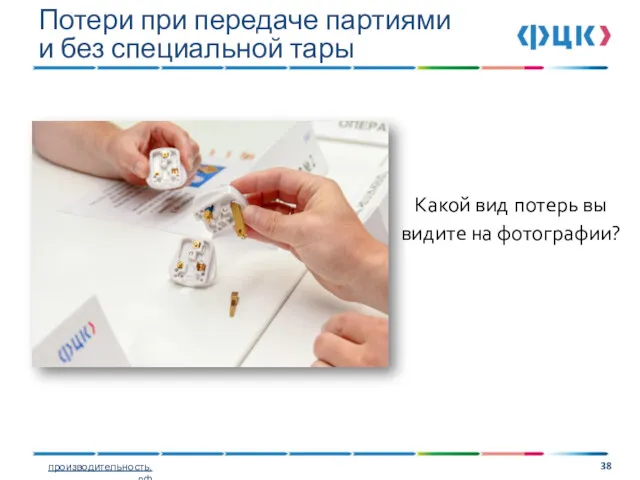

- 39. Потери при передаче партиями и без специальной тары Какой вид потерь вы видите на фотографии?

- 40. Потери в процессе производства штепсельных вилок Какой вид потерь вы видите на фотографии?

- 41. Как выглядит брак при сборке

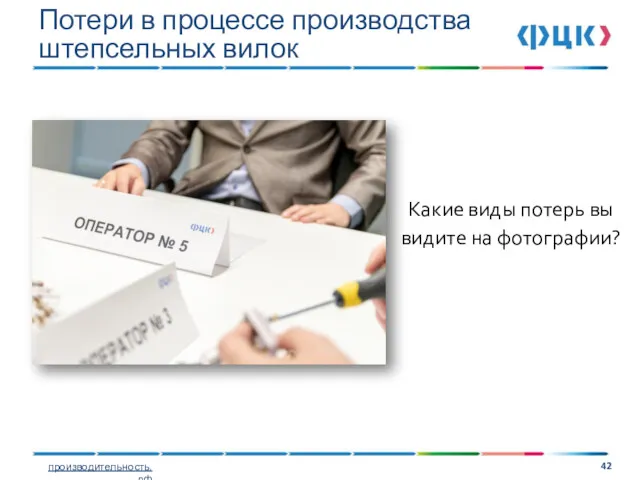

- 42. Потери в процессе производства штепсельных вилок Какие виды потерь вы видите на фотографии?

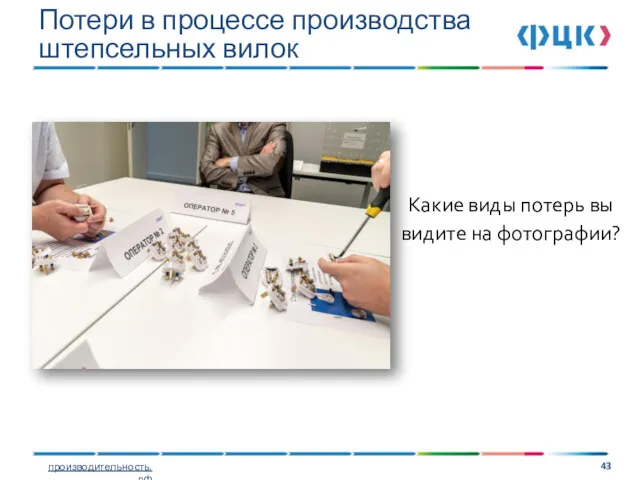

- 43. Потери в процессе производства штепсельных вилок Какие виды потерь вы видите на фотографии?

- 44. Ожидание на производстве

- 45. Перепроизводство/запасы

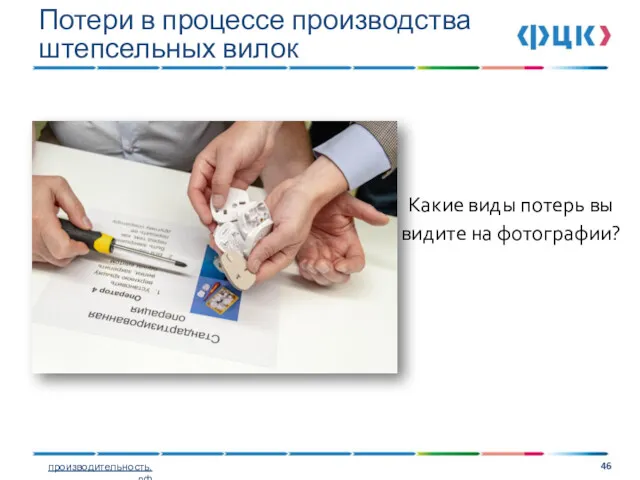

- 46. Потери в процессе производства штепсельных вилок Какие виды потерь вы видите на фотографии?

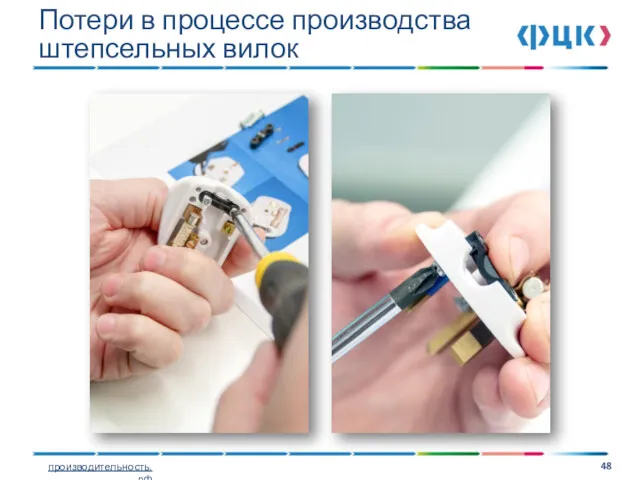

- 48. Потери в процессе производства штепсельных вилок

- 49. Метод решения проблем «5 почему?» 6

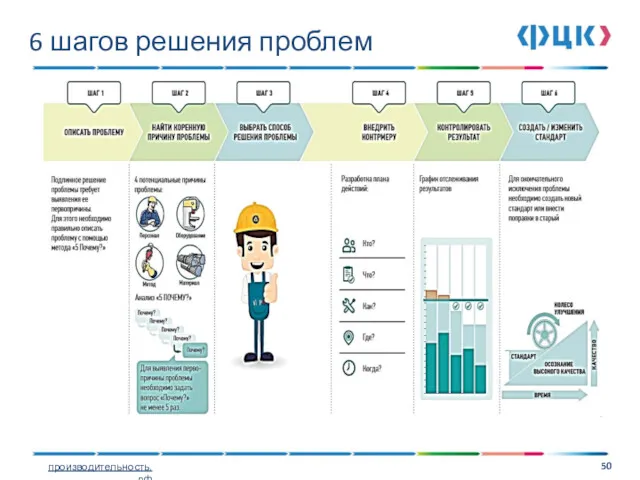

- 50. 6 шагов решения проблем

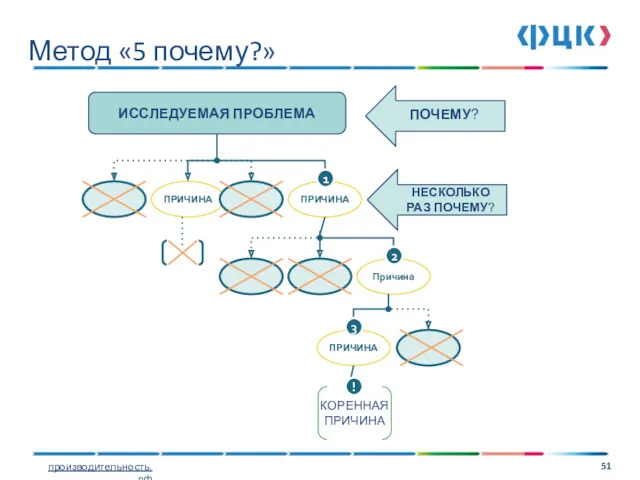

- 51. Метод «5 почему?»

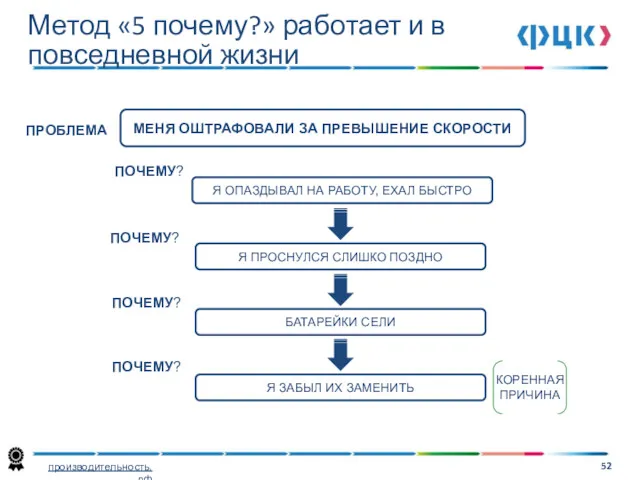

- 52. Метод «5 почему?» работает и в повседневной жизни

- 53. Метод «5 почему?» позволяет прорабатывать коренные причины проблем СОТРУДНИК, ВЫБРАВШИЙ ПОДРЯДЧИКА, НЕ БЫЛ ОБУЧЕН

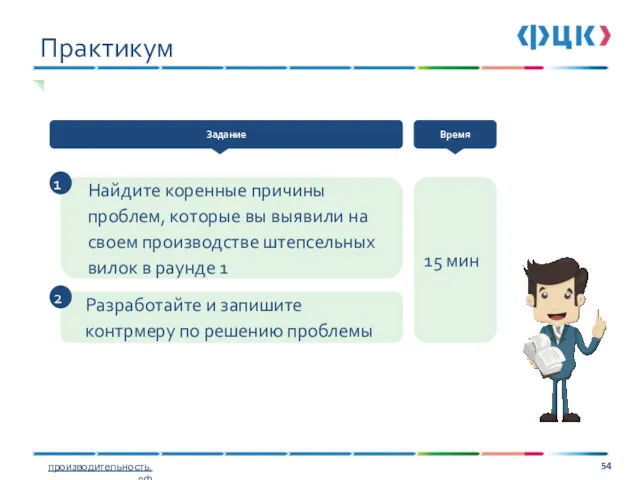

- 54. Найдите коренные причины проблем, которые вы выявили на своем производстве штепсельных вилок в раунде 1 15

- 55. Основы картирования 7

- 56. Понятие процесса Процесс – совокупность последовательных действий, направленных на достижение определенного результата

- 57. Что такое поток создания ценности? Поток создания ценности – операции в процессе (как добавляющие, так и

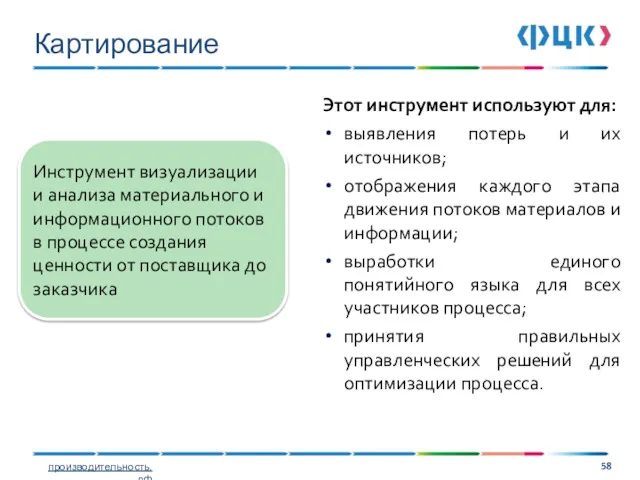

- 58. Картирование Этот инструмент используют для: выявления потерь и их источников; отображения каждого этапа движения потоков материалов

- 59. Особенности картирования Процесс, какой он есть на Ваш взгляд… Процесс, какой он есть на самом деле

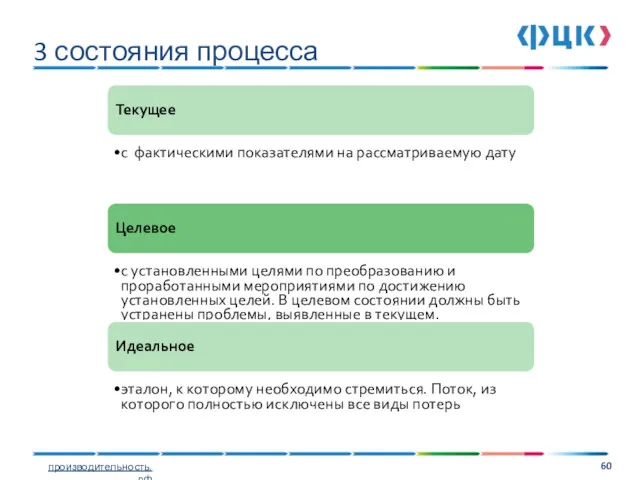

- 60. 3 состояния процесса Текущее с фактическими показателями на рассматриваемую дату Целевое с установленными целями по преобразованию

- 61. Принципы картирования Привлекайте людей, которые знают процесс таким «какой он есть на самом деле». Используйте для

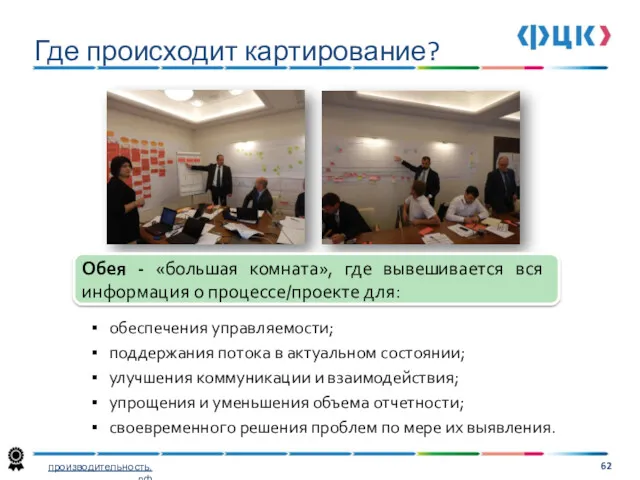

- 62. Где происходит картирование? обеспечения управляемости; поддержания потока в актуальном состоянии; улучшения коммуникации и взаимодействия; упрощения и

- 63. Алгоритм построения линейной карты процесса Поток передвижения материальной ценности Принцип выталкивания Принцип вытягивания FIFO Запасы Условные

- 64. Деловая игра Раунд 2 8

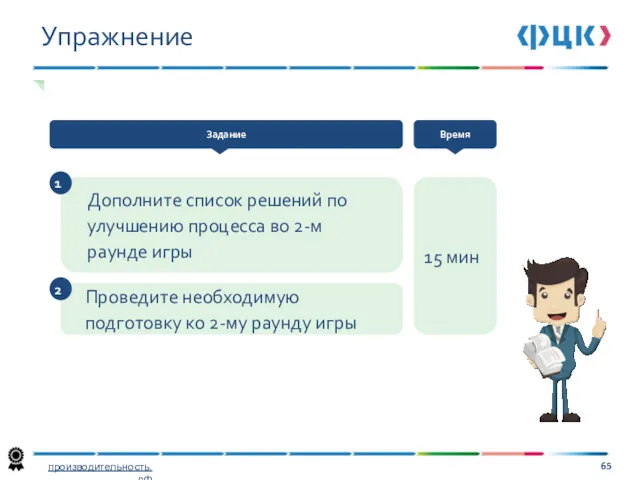

- 65. Дополните список решений по улучшению процесса во 2-м раунде игры 15 мин 1 Проведите необходимую подготовку

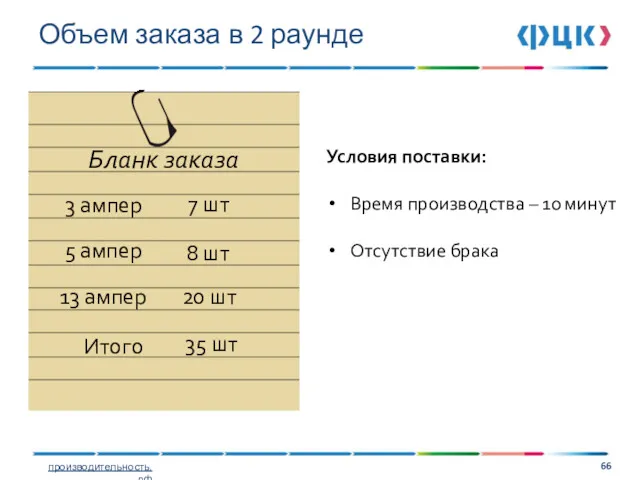

- 66. Объем заказа в 2 раунде Бланк заказа 3 ампер 5 ампер 13 ампер 7 шт 8

- 67. Количество произведенных изделий (с браком/без брака/всего)? Какие улучшения были внедрены? Как они сработали? Какие потери были

- 68. Балансировка процесса 9

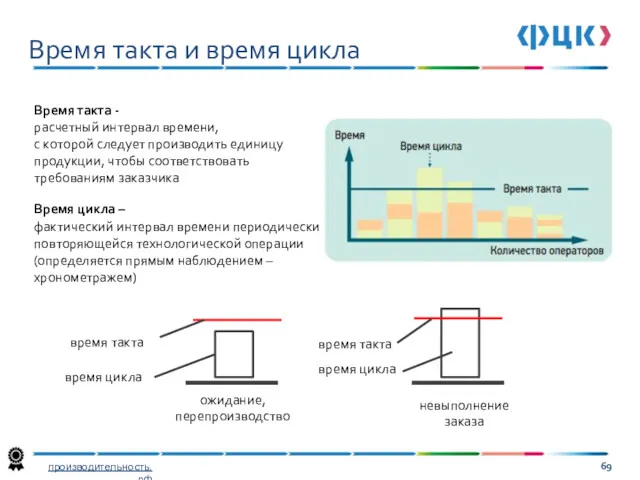

- 69. Время такта и время цикла Время такта - расчетный интервал времени, с которой следует производить единицу

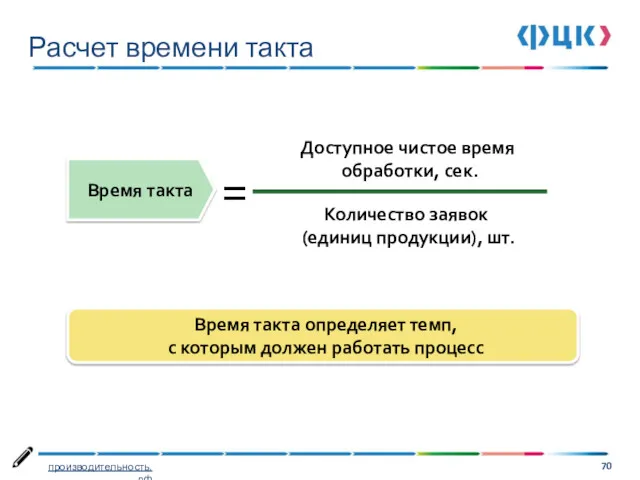

- 70. Расчет времени такта Доступное чистое время обработки, сек. Количество заявок (единиц продукции), шт. Время такта определяет

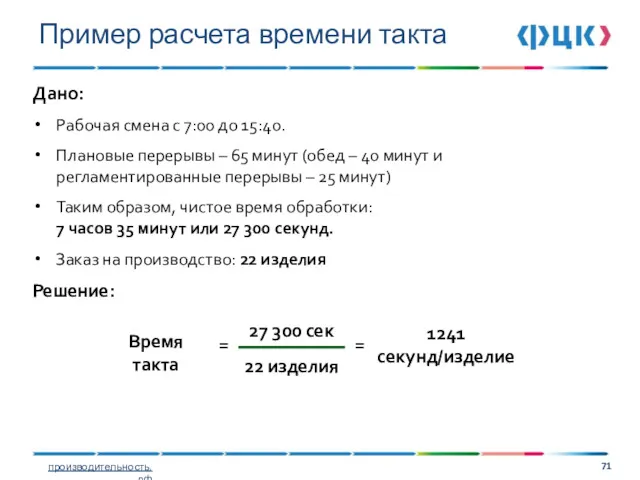

- 71. Пример расчета времени такта Дано: Рабочая смена с 7:00 до 15:40. Плановые перерывы – 65 минут

- 72. Алгоритм балансировки процесса Балансировка процесса – выравнивание времени выполнения шагов процесса 1. Провести хронометраж каждой операции

- 73. Поток единичных изделий Поток единичных изделий - это поток, в котором технологическая цепочка в соответствии со

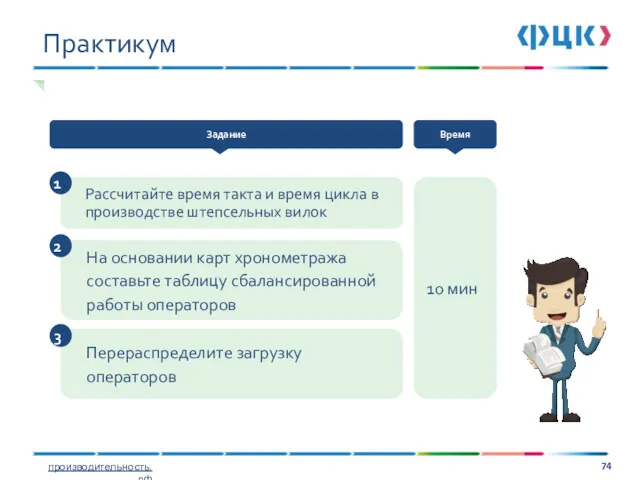

- 74. Рассчитайте время такта и время цикла в производстве штепсельных вилок 10 мин 1 На основании карт

- 75. Деловая игра Раунд 3 10

- 76. Решите, какие улучшения процесса вы будете внедрять в 3 раунде игры 10 мин 1 Проведите необходимую

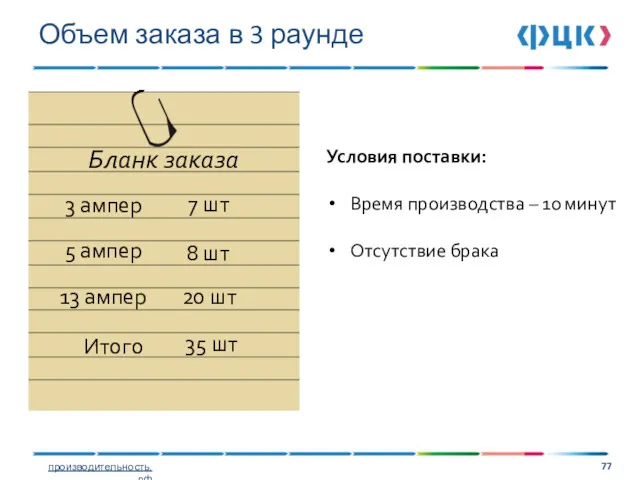

- 77. Объем заказа в 3 раунде Бланк заказа 3 ампер 5 ампер 13 ампер 7 шт 8

- 78. Количество произведенных изделий (с браком/без брака/всего)? Какие потери были устранены и за счет чего? Как сработали

- 79. Подготовьте отчет по предприятию о реализованных улучшениях процесса производства штепсельных вилок Укажите, какие инструменты ПС вы

- 80. Культура непрерывных улучшений 11

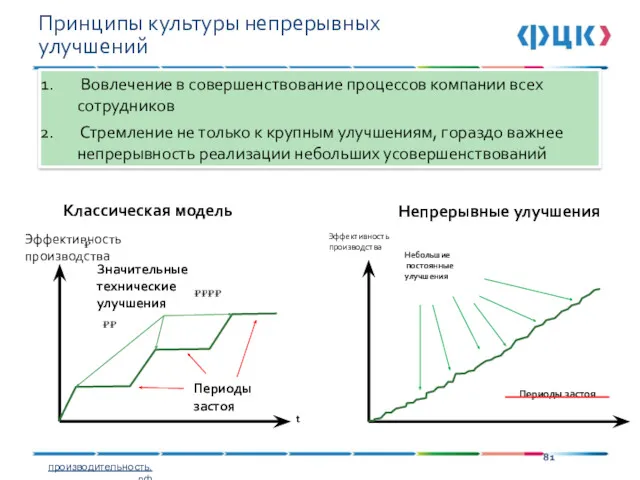

- 81. Принципы культуры непрерывных улучшений Вовлечение в совершенствование процессов компании всех сотрудников Стремление не только к крупным

- 82. Инструменты ПС для постоянных улучшения на производстве √ √ √ √

- 83. Составьте свой индивидуальный план действий по внедрению инструментов ПС на рабочем месте Упражнение

- 85. Скачать презентацию

Кадровая политика ООО ЭПО Сигнал

Кадровая политика ООО ЭПО Сигнал Функции менеджмента

Функции менеджмента DPH Denim Present Hold. Инструкция по правильной презентации Lot 700

DPH Denim Present Hold. Инструкция по правильной презентации Lot 700 Понятия и методологические основы дисциплины

Понятия и методологические основы дисциплины История развития экологического аудита

История развития экологического аудита Таблицы проекта в Microsoft Office Project. Информационные технологии в управлении

Таблицы проекта в Microsoft Office Project. Информационные технологии в управлении Медициналық қызметін басқару

Медициналық қызметін басқару Анализ внутренней среды организации

Анализ внутренней среды организации Қонақ үйдің басты көзі

Қонақ үйдің басты көзі Управление в туристской и гостиничной индустрии

Управление в туристской и гостиничной индустрии Эффективный руководитель

Эффективный руководитель День женского предпринимательства

День женского предпринимательства История и сущность делового этикета, его специфика, основные функции

История и сущность делового этикета, его специфика, основные функции Управляющая компания

Управляющая компания Планирование производства сложных изделий

Планирование производства сложных изделий Вклад отдельных исследователей в развитие управленческой мысли

Вклад отдельных исследователей в развитие управленческой мысли Стандартизация, сертификация

Стандартизация, сертификация Устойчивые конкурентные преимущества, основанные на неявных знаниях

Устойчивые конкурентные преимущества, основанные на неявных знаниях Инновационная стратегия организации

Инновационная стратегия организации The american system of personnel

The american system of personnel Business activity. (Lecture 2)

Business activity. (Lecture 2) Личность в системе управления

Личность в системе управления Недостатки и достоинства функциональной структуры

Недостатки и достоинства функциональной структуры Философия управления персоналом

Философия управления персоналом Организация туристской индустрии

Организация туристской индустрии Ергономічна експертиза та стандартизація в ергономіці. (Лекція 4)

Ергономічна експертиза та стандартизація в ергономіці. (Лекція 4) Вводная лекция о деятельности проводника пассажирского вагона

Вводная лекция о деятельности проводника пассажирского вагона Управление командой проекта. Инструменты и мотивация

Управление командой проекта. Инструменты и мотивация