Содержание

- 2. Традиционное представление об организации производственного процесса во времени Основными календарно-плановыми нормативами организации производственного процесса во времени

- 3. Расчет оптимального размера партии деталей Критерием оптимального размера партии, как правило, является : минимум совокупных затрат

- 4. Для сокращения цикла изготовления комплекта деталей достаточно подобрать такой размер партии деталей каждого наименования, чтобы средняя

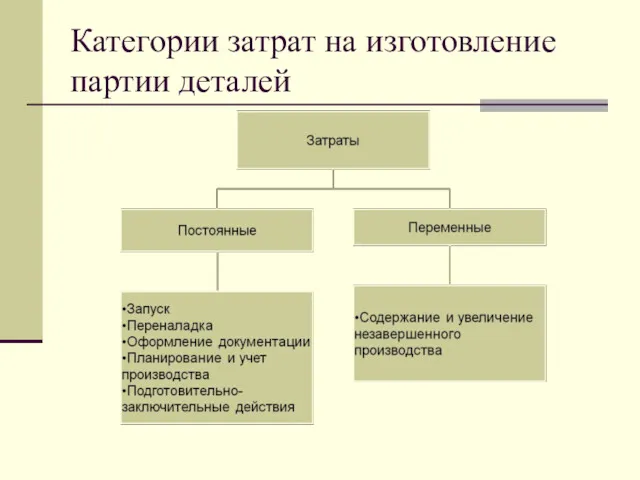

- 5. Категории затрат на изготовление партии деталей

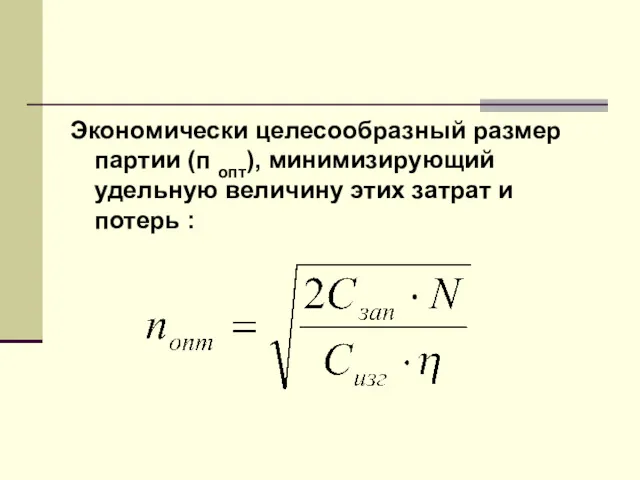

- 6. Экономически целесообразный размер партии (п опт), минимизирующий удельную величину этих затрат и потерь :

- 7. где Сзап — затраты по запуску партии деталей в обработку, руб.; Сизг - затраты по изготовлению

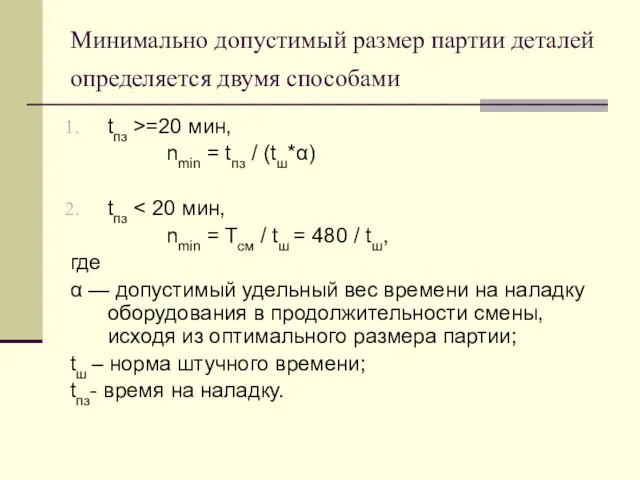

- 8. Минимально допустимый размер партии деталей определяется двумя способами tпз >=20 мин, nmin = tпз / (tш*α)

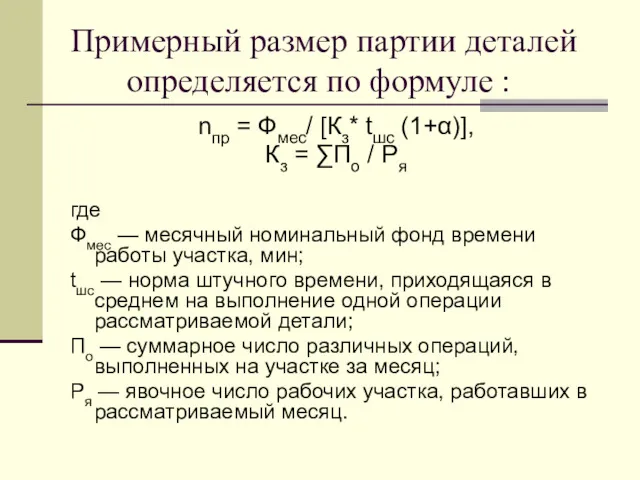

- 9. Примерный размер партии деталей определяется по формуле : nпр = Фмес/ [Кз* tшс (1+α)], Кз =

- 10. Нормативный размер партии деталей nн должен быть не меньше nmin и nпр т.е. n ≥ max

- 11. Статическое представление об экономически целесообразном размере партии не учитывает основных конкретных условий производства, от которых на

- 12. Расчет длительности производственного цикла выполнения заказа Длительность цикла сборки (Т_цс) складывается из длительности цикла генеральной сборки

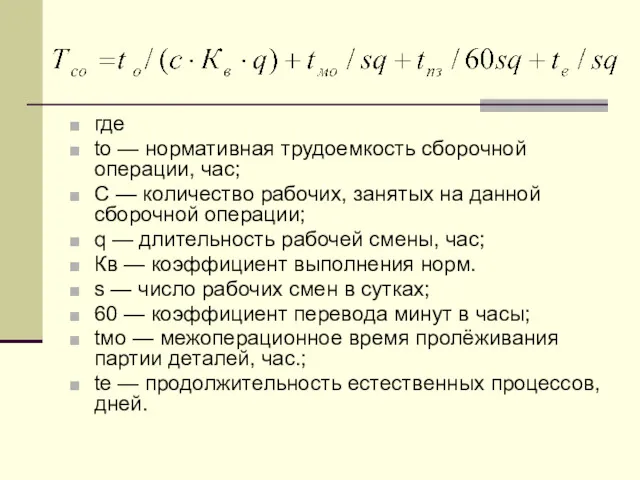

- 13. где tо — нормативная трудоемкость сборочной операции, час; С — количество рабочих, занятых на данной сборочной

- 14. Производственный цикл изготовления изделия (Тци) включает длительность цикла изготовления заготовок (Т_цз), длительность цикла механической обработки (Т_цм)б

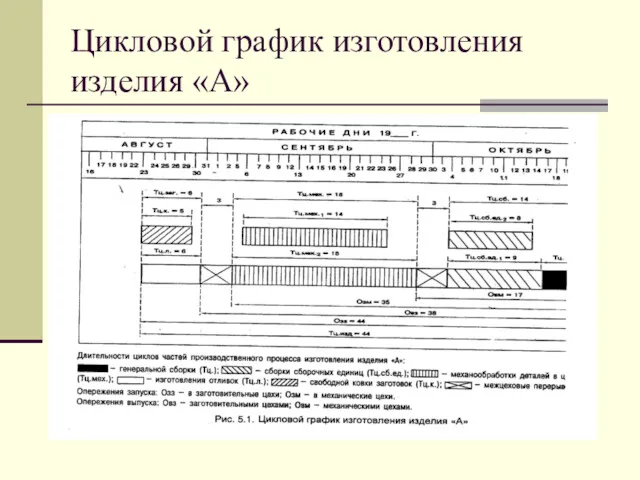

- 15. Цикловой график изготовления изделия «А»

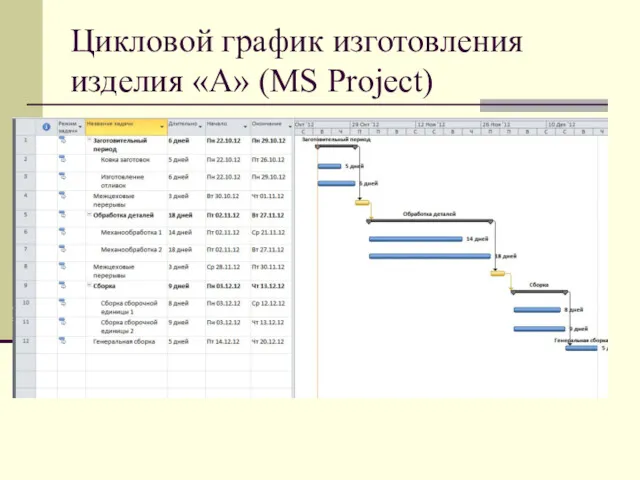

- 16. Цикловой график изготовления изделия «А» (MS Project)

- 17. Опережение выпуска - промежуток времени между выпуском из сборочного цеха готового изделия и выпуском из соответствующего

- 18. Опережения запуска -сроки между выпуском изделия в сборочном цехе и запуском заготовок, деталей этого изделия в

- 19. Сводный цикловой график выполнения заказов и объемно-календарные расчеты хода производства На основе цикловых графиков по отдельным

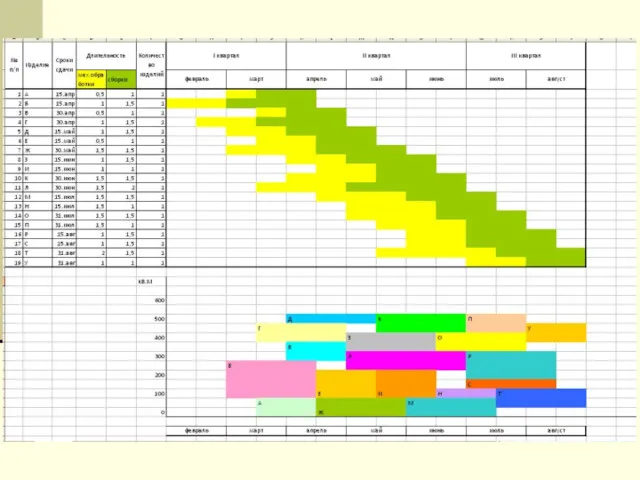

- 20. График запуска-выпуска изделий

- 21. Объемно-календарные расчеты следует начинать со сборочных цехов, где использование производственных площадей имеет решающее значение. Расчет оформляется

- 23. Все объемно-календарные расчеты, связанные с распределением работ во времени, применяются исходя из предположения, что трудоемкость изделия

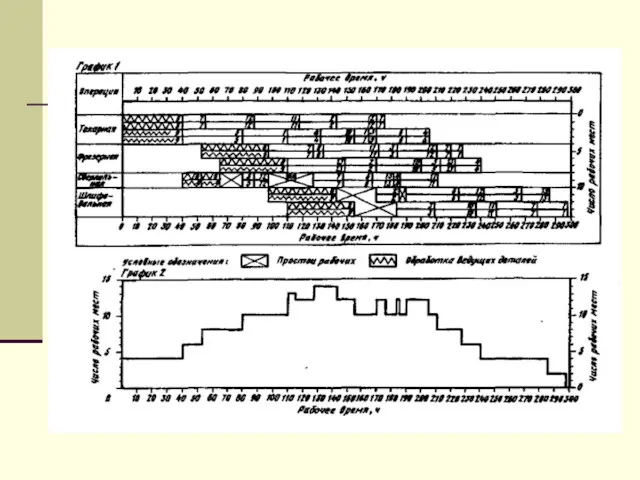

- 24. Предполагаемое и реальное распределение трудоемкости механообработки комплекта деталей. объемно-календарные расчеты (ОКМ) по принципу “средней плотности” неточны

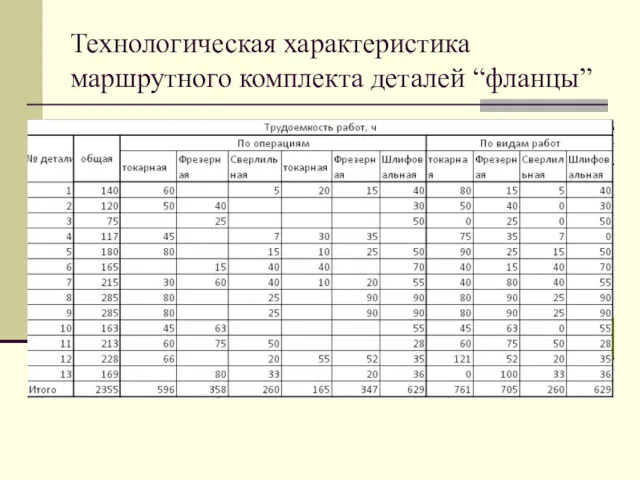

- 25. Технологическая характеристика маршрутного комплекта деталей “фланцы”

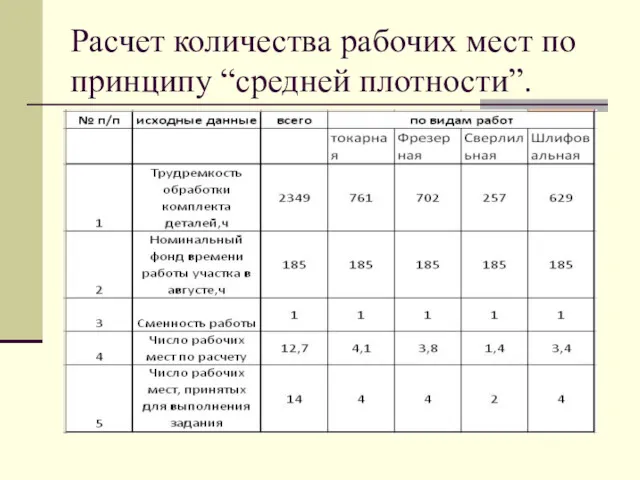

- 26. Расчет количества рабочих мест по принципу “средней плотности”.

- 27. Для определения ведущей детали можно воспользоваться упрощенной формулой длительности цикла обработки, при последовательном виде движения деталей.

- 28. Например : Тц8,9 = 285/2 + (4 - 1) * 8 = 166,5 часа, Тц7 =

- 30. Вывод: Объемно-календарными расчетами по принципу “средней плотности” невозможно предсказать динамику движения “узких” мест, которая диктует свои

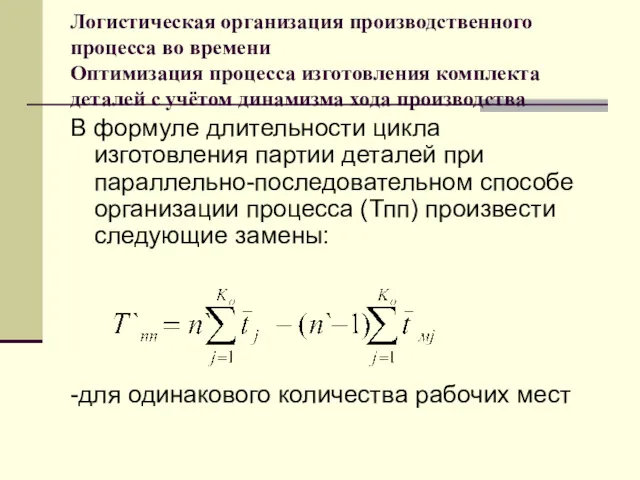

- 31. Логистическая организация производственного процесса во времени Оптимизация процесса изготовления комплекта деталей с учётом динамизма хода производства

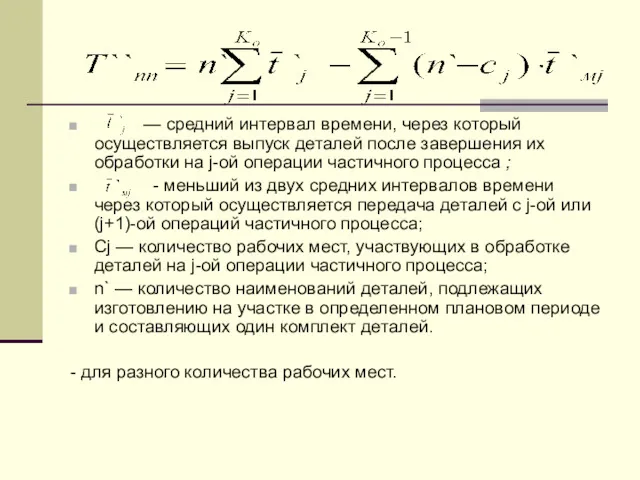

- 32. — средний интервал времени, через который осуществляется выпуск деталей после завершения их обработки на j-ой операции

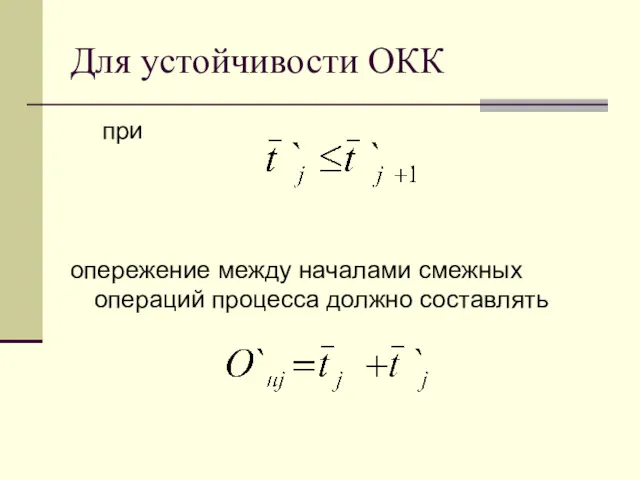

- 33. Для устойчивости ОКК при опережение между началами смежных операций процесса должно составлять

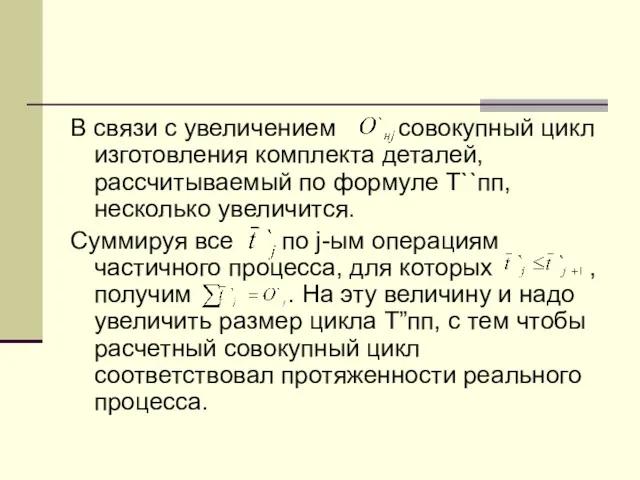

- 34. В связи с увеличением совокупный цикл изготовления комплекта деталей, рассчитываемый по формуле Т``пп, несколько увеличится. Суммируя

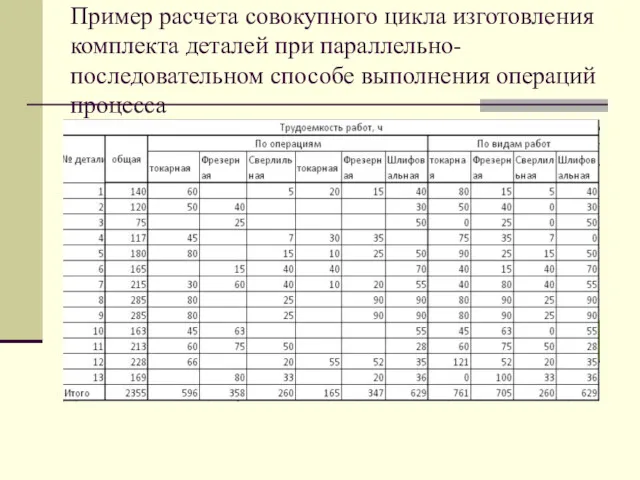

- 35. Пример расчета совокупного цикла изготовления комплекта деталей при параллельно-последовательном способе выполнения операций процесса

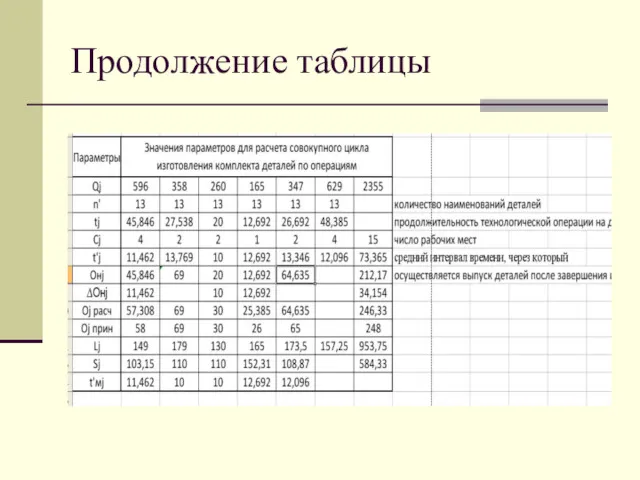

- 36. Продолжение таблицы

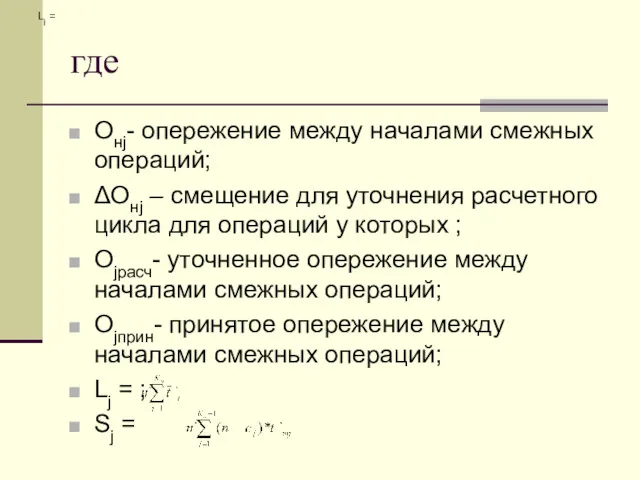

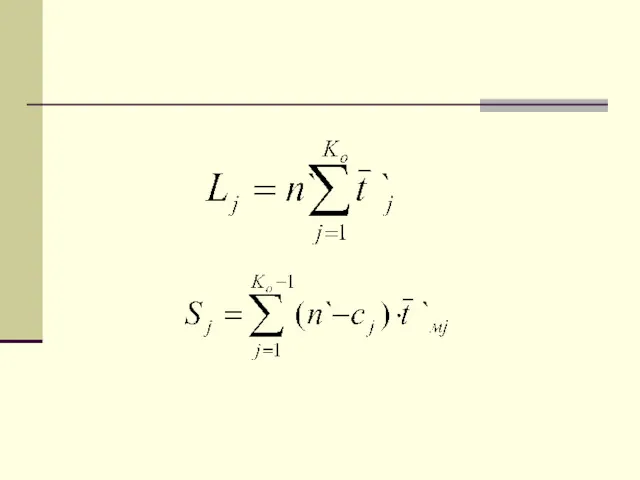

- 37. где Онj- опережение между началами смежных операций; ΔОнj – смещение для уточнения расчетного цикла для операций

- 38. ;

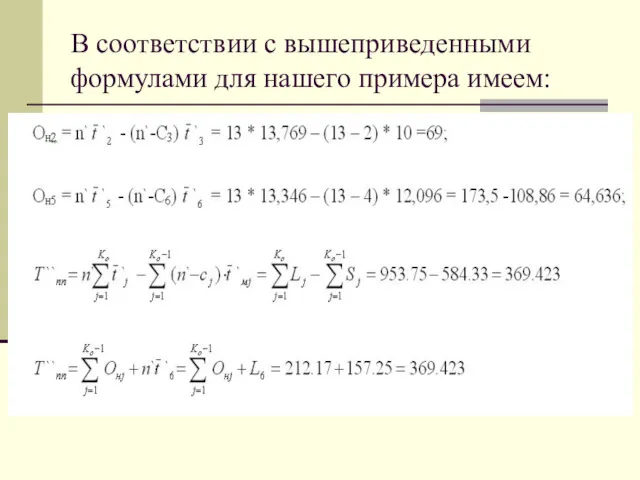

- 39. В соответствии с вышеприведенными формулами для нашего примера имеем:

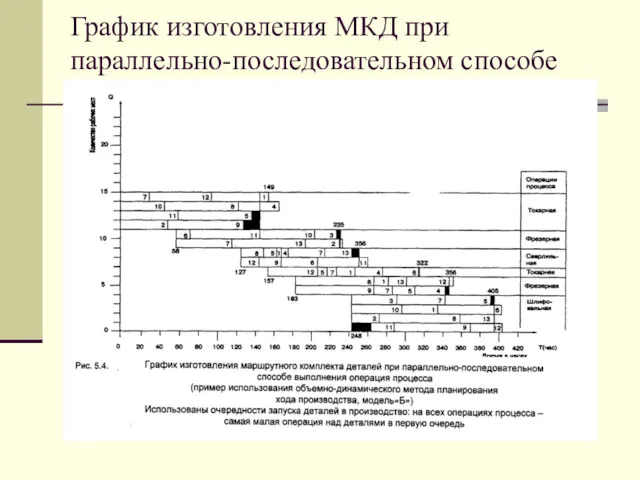

- 40. График изготовления МКД при параллельно-последовательном способе (ОДМ)

- 41. ОДМ в отличие от ОКМ учитывает технологическую последовательность выполняемых работ и позволяет увязывать сроки и объемы

- 42. Оптимизация процесса исполнения программы предметно-замкнутым участком предприятия с учётом динамизма хода производства. Процесс изготовления всех МКД,

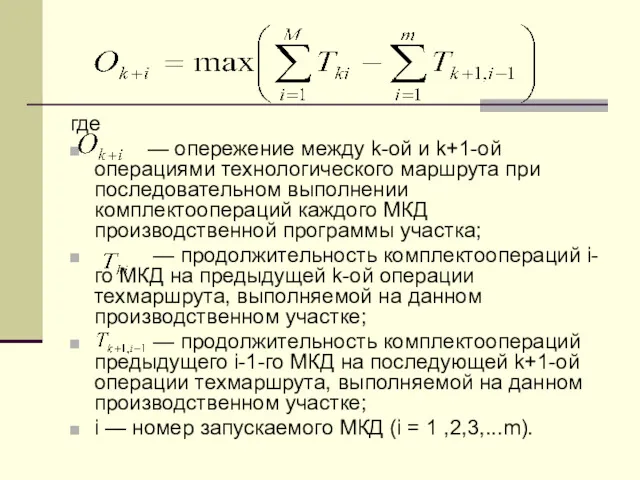

- 43. где — опережение между k-ой и k+1-ой операциями технологического маршрута при последовательном выполнении комплектоопераций каждого МКД

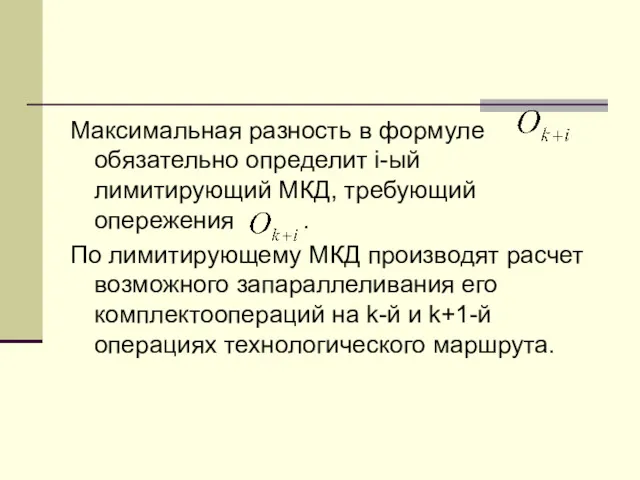

- 44. Максимальная разность в формуле обязательно определит i-ый лимитирующий МКД, требующий опережения . По лимитирующему МКД производят

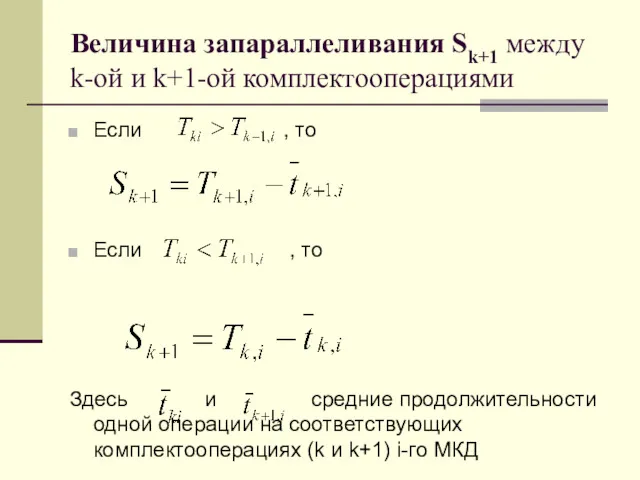

- 45. Величина запараллеливания Sk+1 между k-ой и k+1-ой комплектооперациями Если , то Если , то Здесь и

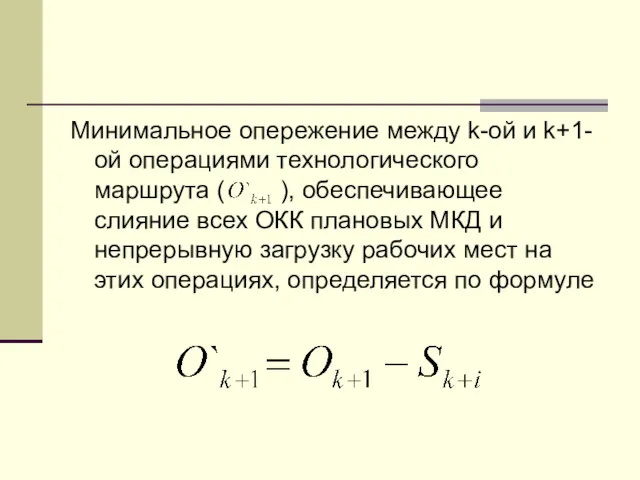

- 46. Минимальное опережение между k-ой и k+1-ой операциями технологического маршрута ( ), обеспечивающее слияние всех ОКК плановых

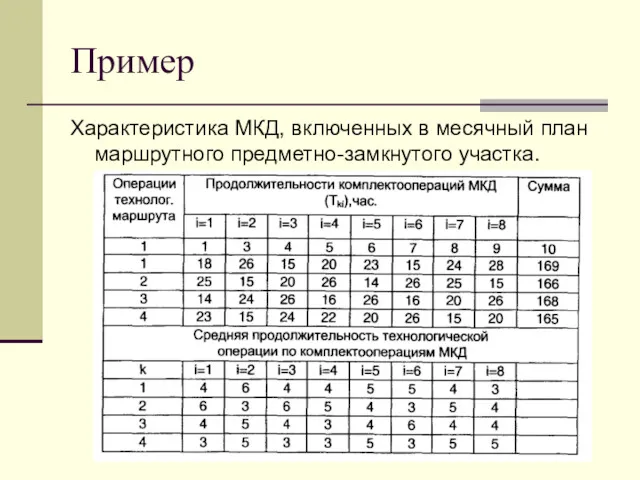

- 47. Пример Характеристика МКД, включенных в месячный план маршрутного предметно-замкнутого участка.

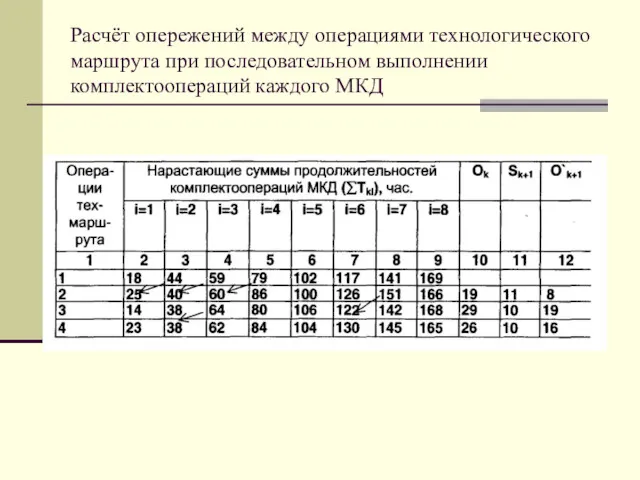

- 48. Расчёт опережений между операциями технологического маршрута при последовательном выполнении комплектоопераций каждого МКД

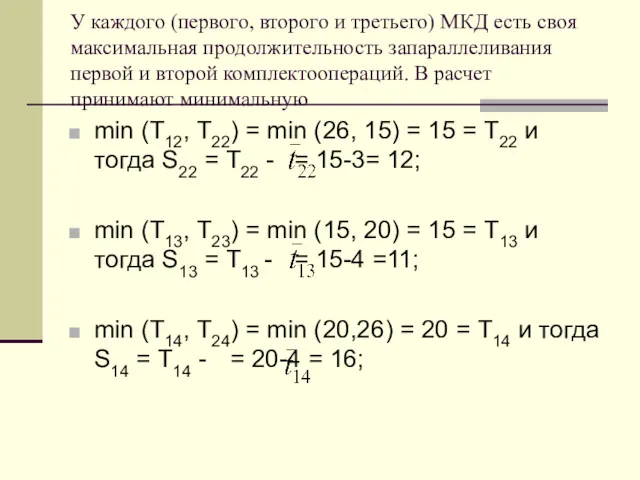

- 49. У каждого (первого, второго и третьего) МКД есть своя максимальная продолжительность запараллеливания первой и второй комплектоопераций.

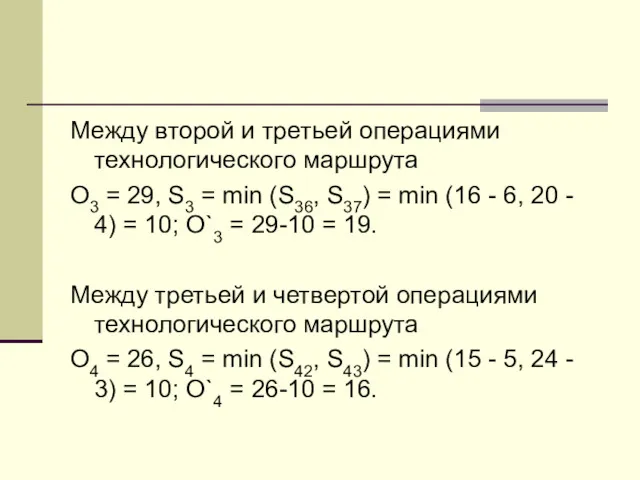

- 50. Между второй и третьей операциями технологического маршрута О3 = 29, S3 = min (S36, S37) =

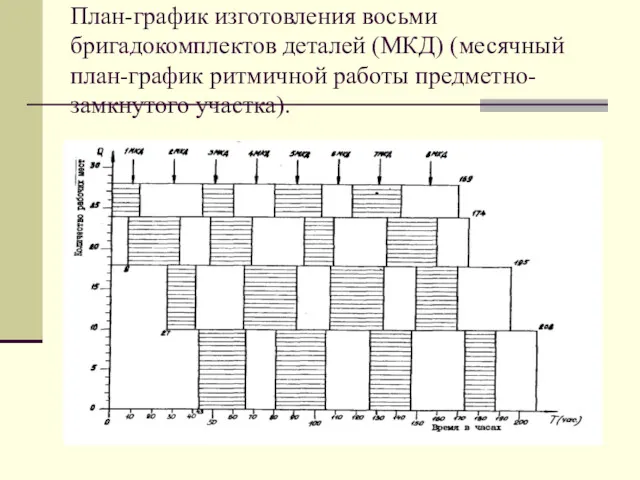

- 51. План-график изготовления восьми бригадокомплектов деталей (МКД) (месячный план-график ритмичной работы предметно-замкнутого участка).

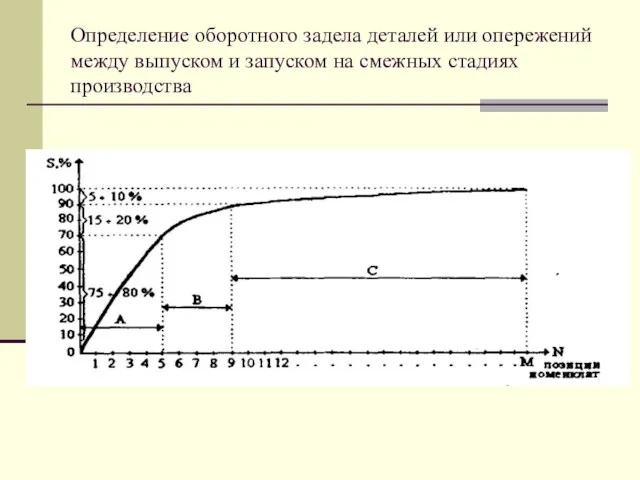

- 52. Определение оборотного задела деталей или опережений между выпуском и запуском на смежных стадиях производства

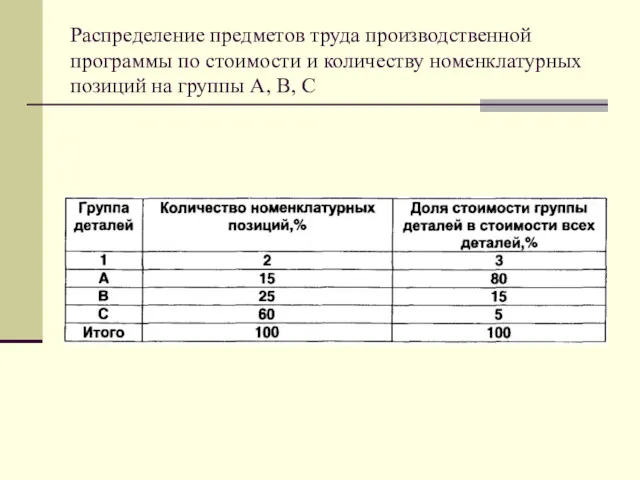

- 53. Распределение предметов труда производственной программы по стоимости и количеству номенклатурных позиций на группы А, В, С

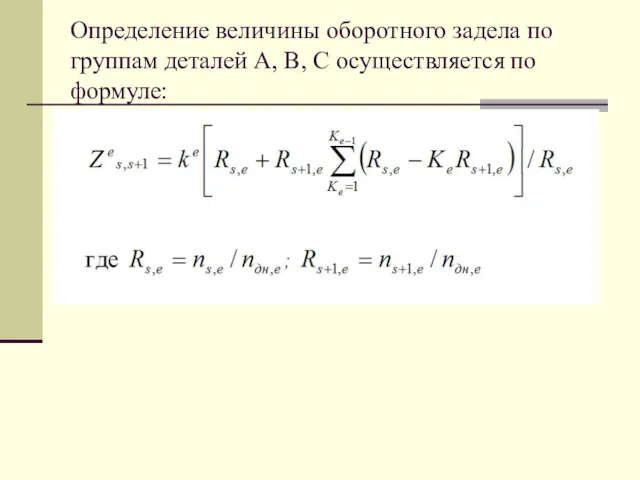

- 54. Определение величины оборотного задела по группам деталей А, В, С осуществляется по формуле:

- 56. Скачать презентацию

Эйчар Аналитика

Эйчар Аналитика Мозговой штурм (20)

Мозговой штурм (20) Организация рекрутинга персонала. Определений требований к кандидатам. Тема 1

Организация рекрутинга персонала. Определений требований к кандидатам. Тема 1 SCM – Supply Chain Management. Управление цепочками поставок

SCM – Supply Chain Management. Управление цепочками поставок Управление изменениями (стили и роли менеджмента)

Управление изменениями (стили и роли менеджмента) Понятие, сущность и функции менеджмента

Понятие, сущность и функции менеджмента MTrading Competitors XM FBS Exness

MTrading Competitors XM FBS Exness Стандарти оперативного управління виробництвом MRP. Система планування виробничих ресурсів MAP

Стандарти оперативного управління виробництвом MRP. Система планування виробничих ресурсів MAP Эффективная недвижимость

Эффективная недвижимость Российский опыт управления качеством

Российский опыт управления качеством Психологічні технології бізнес-тренінгу. Бізнес-навчання та кар’єрне зростання. Семінар. (Тема 2)

Психологічні технології бізнес-тренінгу. Бізнес-навчання та кар’єрне зростання. Семінар. (Тема 2) Тара и упаковка. Классификация и характеристика потребительской и транспортной тары. Стандартизация и качество тары

Тара и упаковка. Классификация и характеристика потребительской и транспортной тары. Стандартизация и качество тары Управление временем. 12 правил эффективного тайм-менеджмента

Управление временем. 12 правил эффективного тайм-менеджмента Закупочная логистика ООО СвободаТрэвел

Закупочная логистика ООО СвободаТрэвел Управление IT-отделом

Управление IT-отделом Создание отечественных систем корпоративного управления для нужд ПАО Россети центр и ПАО Россети центр и Приволжье

Создание отечественных систем корпоративного управления для нужд ПАО Россети центр и ПАО Россети центр и Приволжье Культура делового общения

Культура делового общения Організація обслуговування споживачів за місцем навчання та відпочинку

Організація обслуговування споживачів за місцем навчання та відпочинку Стратегическое планирование логистической цепи поставок. (Тема 2)

Стратегическое планирование логистической цепи поставок. (Тема 2) Стандарты качества. Лекция 3

Стандарты качества. Лекция 3 Trimble для сельского хозяйства

Trimble для сельского хозяйства Система сбалансированных показателей (ССП). Стратегическая карта показателей деятельности компании

Система сбалансированных показателей (ССП). Стратегическая карта показателей деятельности компании Школа руководителя НКО. Индивидуальный план развития

Школа руководителя НКО. Индивидуальный план развития Teorie řízení

Teorie řízení Теория организации и управления

Теория организации и управления 10 правил, как построить успешную карьеру в Почта Банке

10 правил, как построить успешную карьеру в Почта Банке Логистика складирования: цели, задачи, история и тенденции развития

Логистика складирования: цели, задачи, история и тенденции развития Обзор современного состояния теории управления

Обзор современного состояния теории управления