Содержание

- 2. СОДЕРЖАНИЕ Примеры схем планировок механических цехов Организация и планировка рабочих мест Технико-экономические показатели проекта механического цеха

- 3. 1 Примеры схем планировок механических цехов

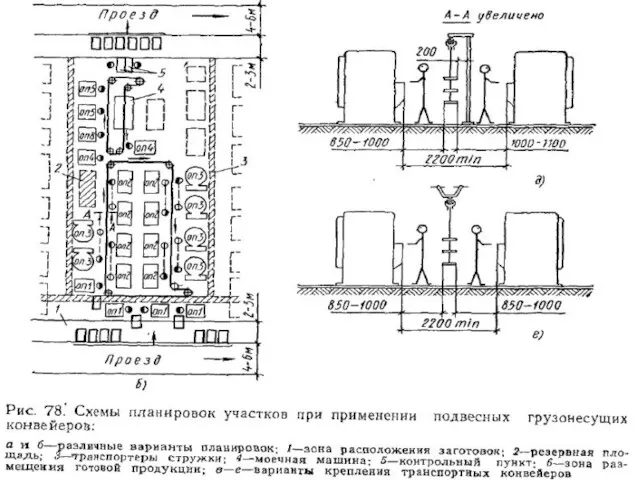

- 5. На рис 78 показаны варианты планировок участков при использовании подвесных грузонесущих конвейеров при транспортировке средних деталей

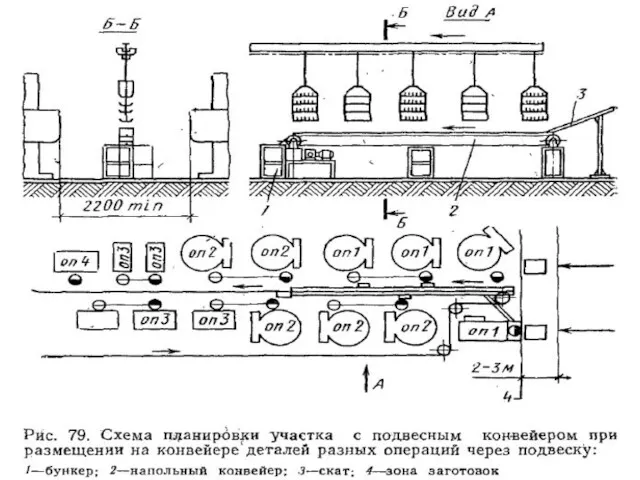

- 7. Детали разных операций могут располагаться через подвеску, если при этом обеспечивается межоперационный задел и синхронная подача

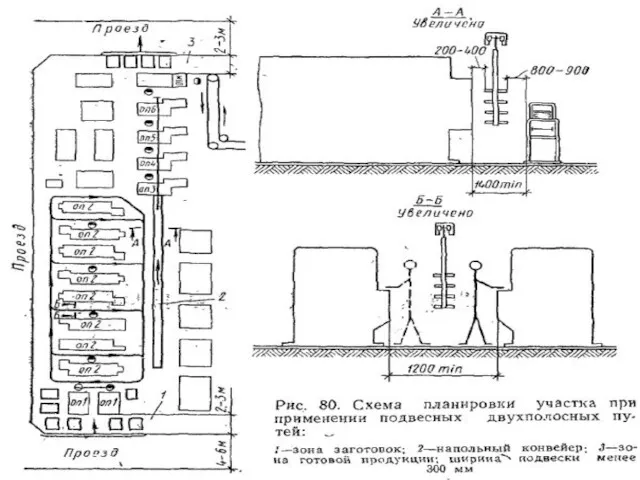

- 9. На рис 80 приведена схема с применением для межоперационного транспортирования двухполосных путей. Двухполосные пути применяются, когда

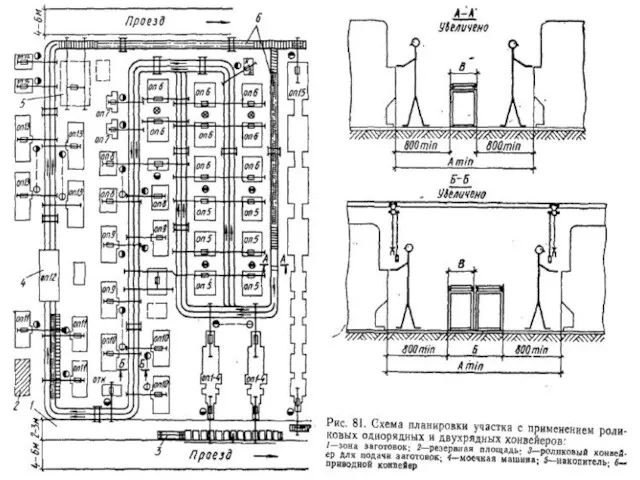

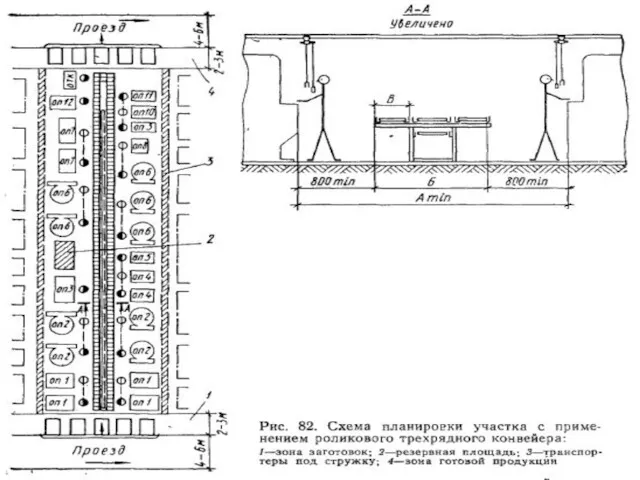

- 12. На рис 81 и 82 показаны схемы планировок участков с применением роликовых конвейеров для межоперационного транспортирования

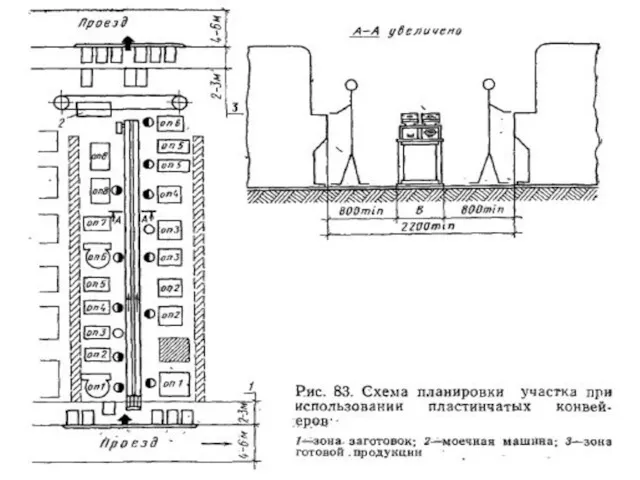

- 15. На рис 83 показана схема планировки участка цеха с применением пластинчатого конвейера для межоперационного транспортирования средних

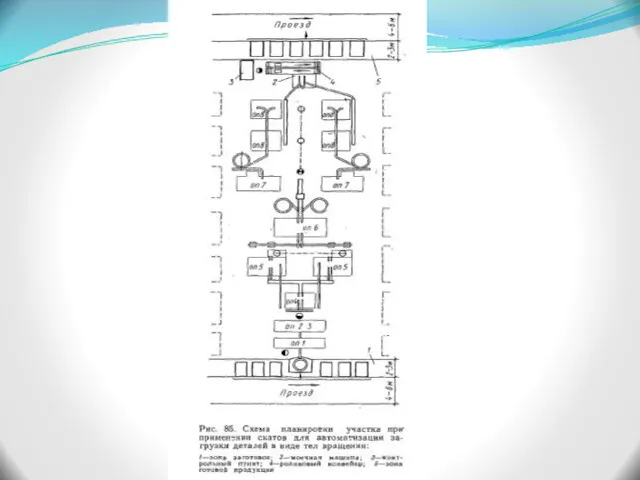

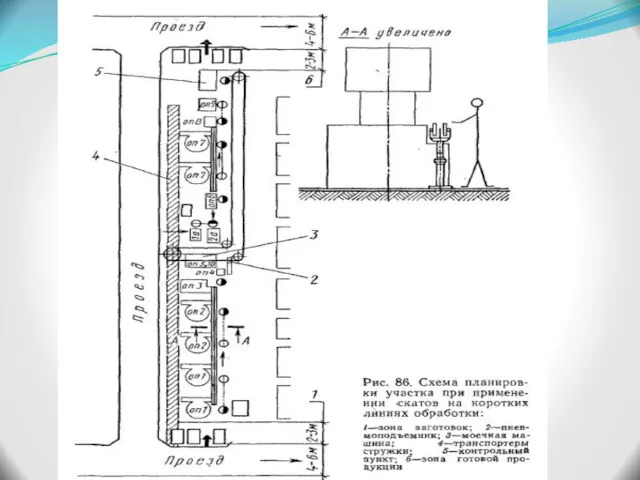

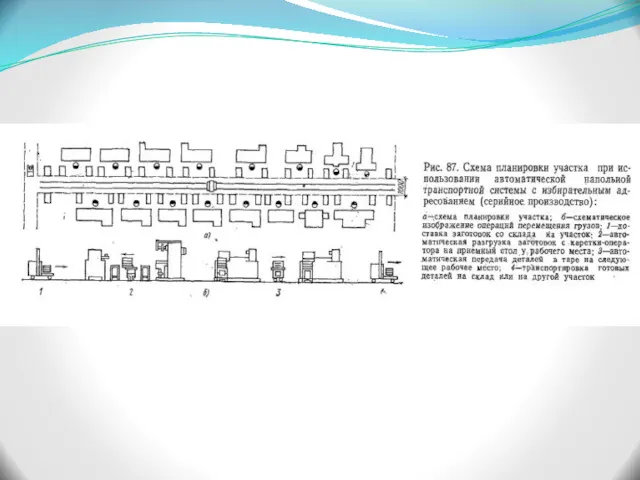

- 19. На схеме рис 85 для автоматизации загрузки тел вращения применены скаты, а в схеме рис 86

- 21. На рис 88 приведен пример решения межоперационного транспортирования деталей в условиях серийного производства с применением напольной

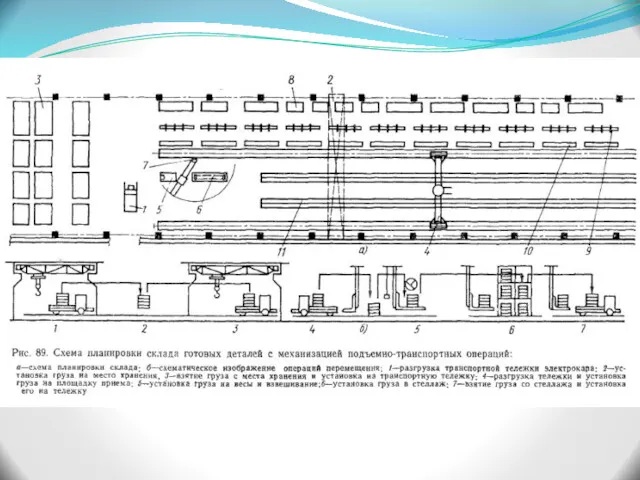

- 23. На рис 89 а, приведена схема планировки цехового склада готовых деталей с механизацией подъемно-транспортных операций. Готовые

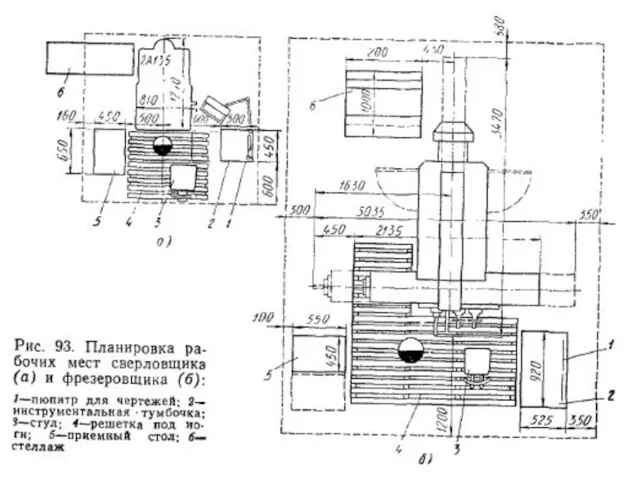

- 24. 2 Организация и планировка рабочих мест Рабочее место – это первичное звено производства, от качества работы

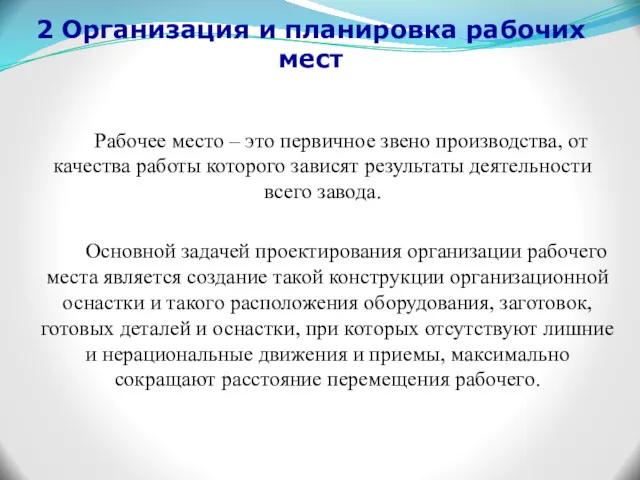

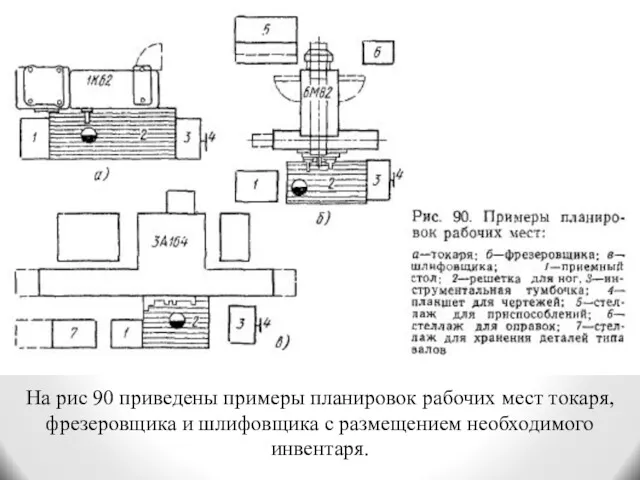

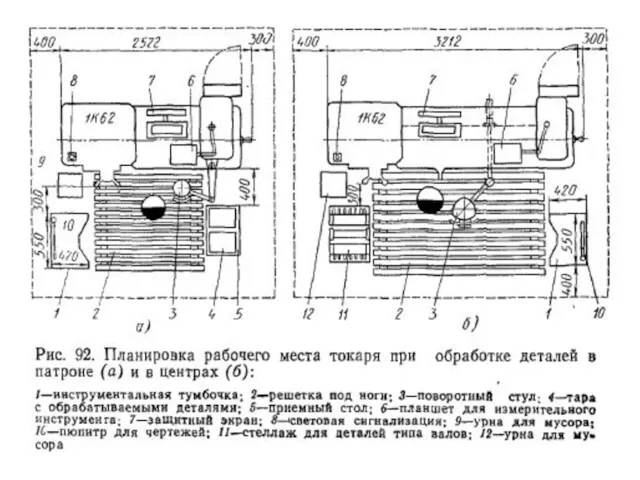

- 25. На рис 90 приведены примеры планировок рабочих мест токаря, фрезеровщика и шлифовщика с размещением необходимого инвентаря.

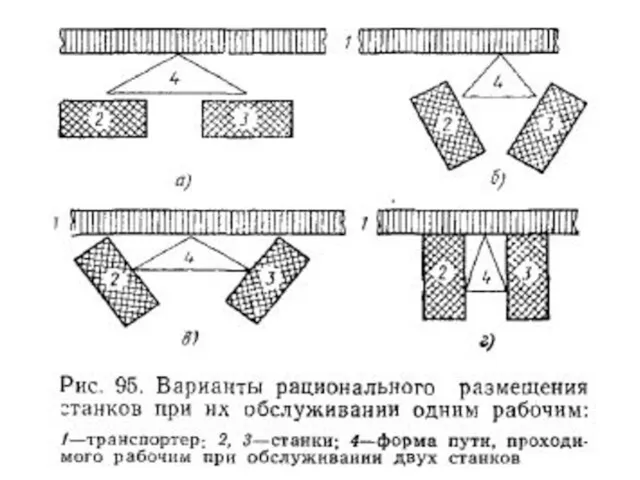

- 29. При многостаночной работе планировка рабочего места должна обеспечить наиболее удобное для рабочего расположение органов управления всех

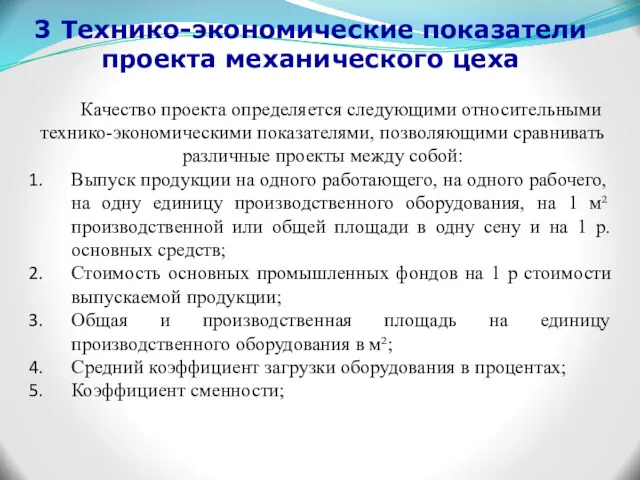

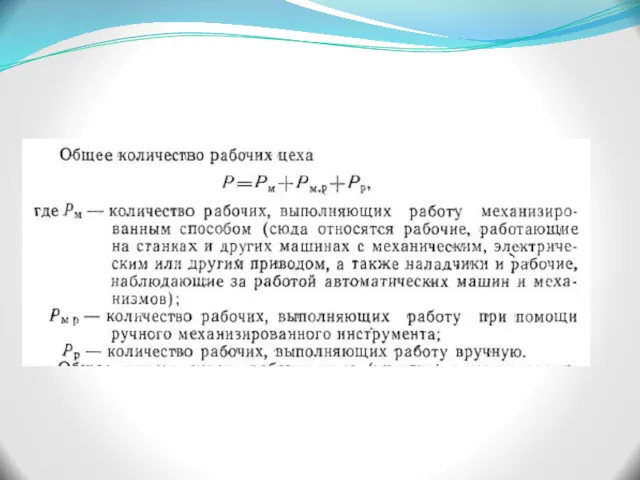

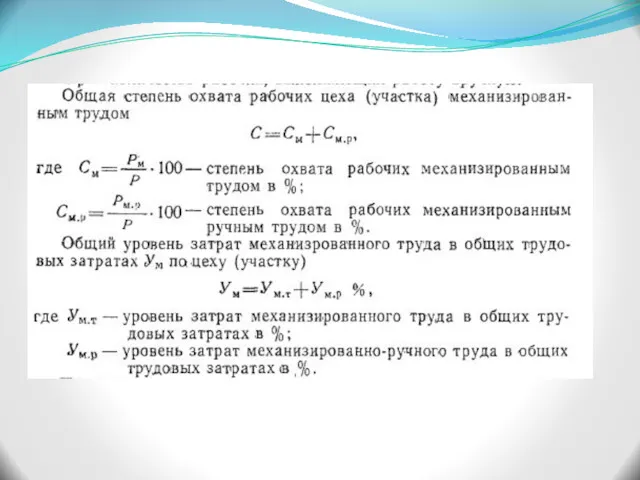

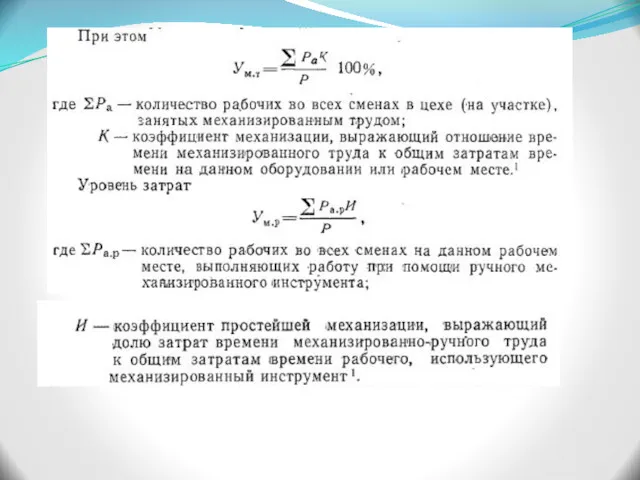

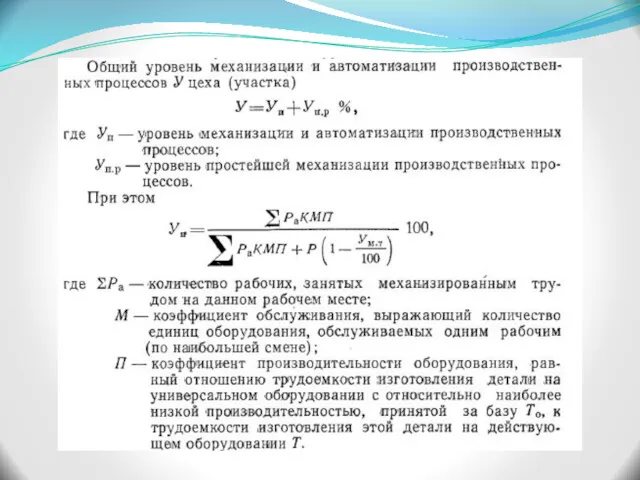

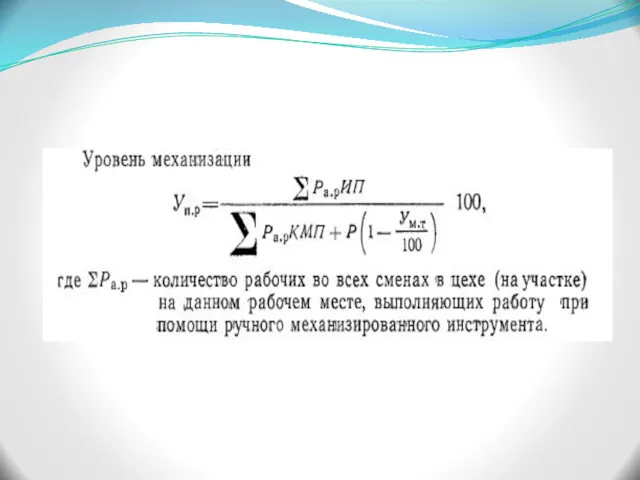

- 30. 3 Технико-экономические показатели проекта механического цеха Качество проекта определяется следующими относительными технико-экономическими показателями, позволяющими сравнивать различные

- 31. Средняя мощность одного станка в киловаттах, а также средняя мощность станочного оборудования на одного производственного рабочего

- 38. Скачать презентацию

Проект планировки территории, ограниченной магистралью непрерывного движения Уфа-аэропорт

Проект планировки территории, ограниченной магистралью непрерывного движения Уфа-аэропорт Классный час памяти Юрия Гагарина Он был первым.

Классный час памяти Юрия Гагарина Он был первым. Научная конференция в АСОУ г.Москва

Научная конференция в АСОУ г.Москва Небулайзерная терапия. современные технологии

Небулайзерная терапия. современные технологии Мир и человек на телеэкране. Репортаж и интервью – основные телевизионные жанры

Мир и человек на телеэкране. Репортаж и интервью – основные телевизионные жанры Свет в жизни живых организмов

Свет в жизни живых организмов Роль драматизации в жизни дошкольника

Роль драматизации в жизни дошкольника Реабилитация онкологических больных

Реабилитация онкологических больных Презентация конкурсаУши,ноги,хвосты

Презентация конкурсаУши,ноги,хвосты Характеристика холодильного оборудования

Характеристика холодильного оборудования Аллергические реакции

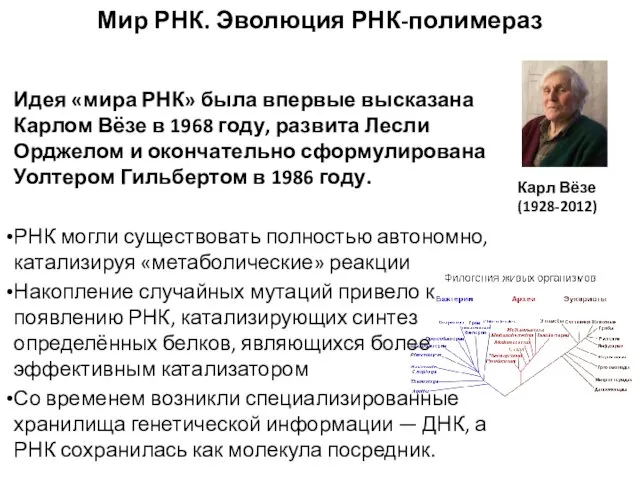

Аллергические реакции РНК. Эволюция РНК-полимераз. (Лекция 7-8)

РНК. Эволюция РНК-полимераз. (Лекция 7-8) Правовой режим пригородных зон

Правовой режим пригородных зон Развивающие игры палочки Кюизенера

Развивающие игры палочки Кюизенера Термообработка стали

Термообработка стали Климат России

Климат России Веганство

Веганство Творческий отчет

Творческий отчет Презентация Интеллект-карта как метод формирования учебно-познавательной компетенции обучающихся.

Презентация Интеллект-карта как метод формирования учебно-познавательной компетенции обучающихся. Packaging Materials

Packaging Materials Христианство. Источники вероучения

Христианство. Источники вероучения Виды регионарной анестезии в клинической практике. Современные местные анестетики

Виды регионарной анестезии в клинической практике. Современные местные анестетики Школьный музей Диск

Школьный музей Диск Зимующие птицы

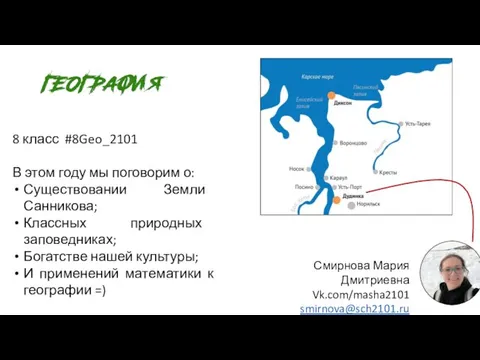

Зимующие птицы Существование Земли

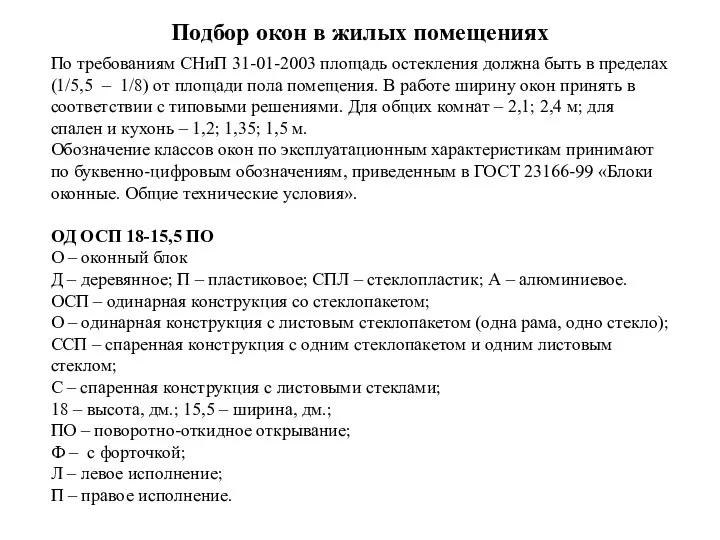

Существование Земли Подбор окон в жилых помещениях

Подбор окон в жилых помещениях Технология сборки и сварки двутавровой балки 500 на автоматических линиях

Технология сборки и сварки двутавровой балки 500 на автоматических линиях Второстепенные члены предложения

Второстепенные члены предложения