Содержание

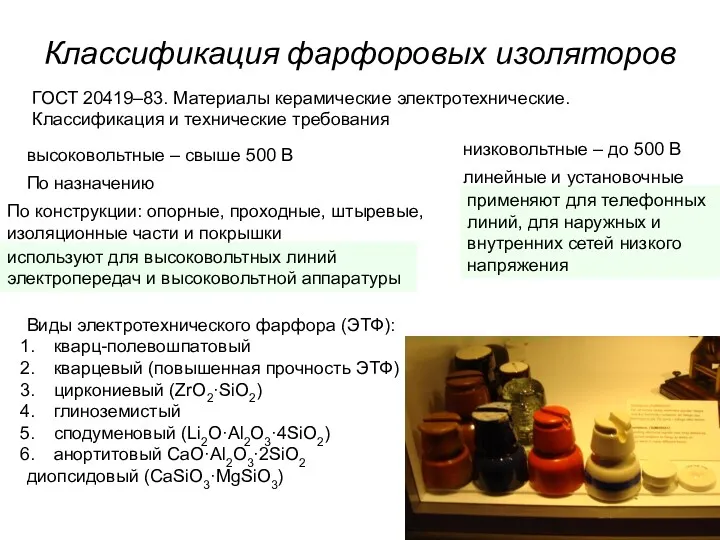

- 2. Классификация фарфоровых изоляторов ГОСТ 20419–83. Материалы керамические электротехнические. Классификация и технические требования низковольтные – до 500

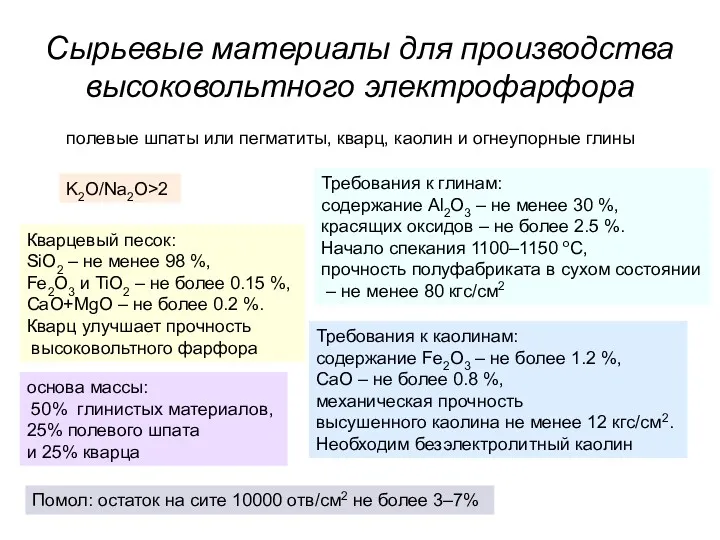

- 3. Сырьевые материалы для производства высоковольтного электрофарфора полевые шпаты или пегматиты, кварц, каолин и огнеупорные глины K2O/Na2O>2

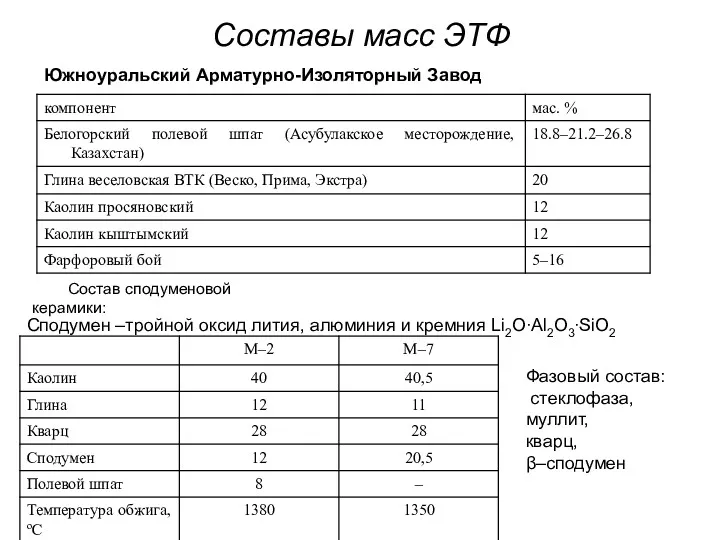

- 4. Составы масс ЭТФ Южноуральский Арматурно-Изоляторный Завод Сподумен –тройной оксид лития, алюминия и кремния Li2O∙Al2O3∙SiO2 Состав сподуменовой

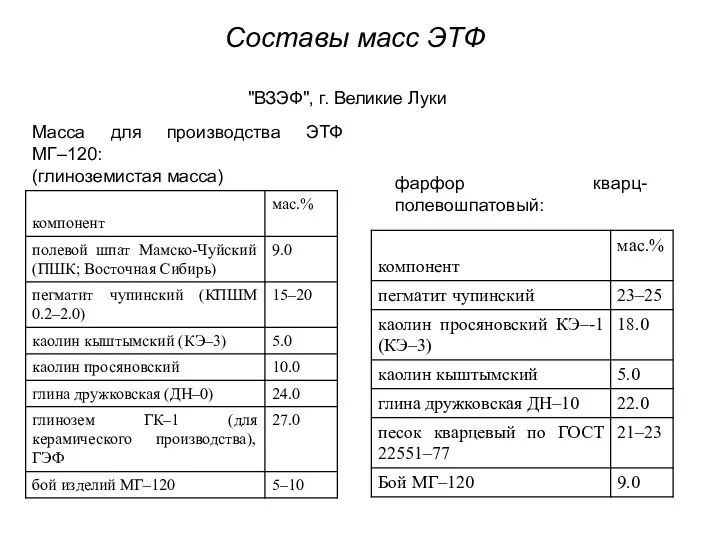

- 5. Составы масс ЭТФ Масса для производства ЭТФ МГ–120: (глиноземистая масса) фарфор кварц-полевошпатовый: "ВЗЭФ", г. Великие Луки

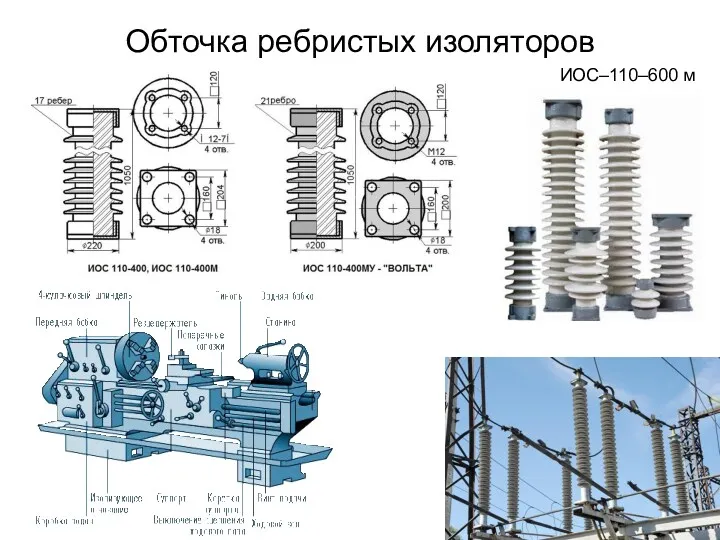

- 7. Обточка ребристых изоляторов ИОС–110–600 м

- 8. Глазури для ЭТФ и глазурование В шихтовый состав коричневой глазури входят: полевой шпат, кварцевый песок, бой,

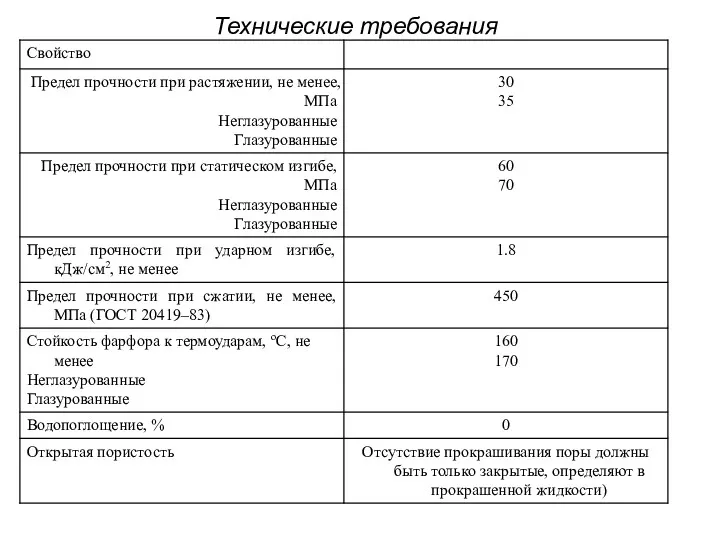

- 9. Технические требования

- 10. Технические требования У готовых изделий определяют: Пробивное напряжение, [кВ] Выдерживаемое напряжение в сухом состоянии и под

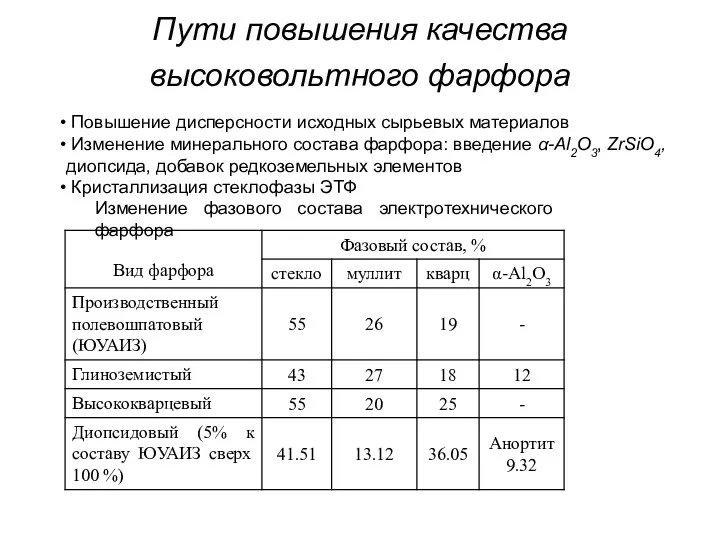

- 11. Пути повышения качества высоковольтного фарфора Повышение дисперсности исходных сырьевых материалов Изменение минерального состава фарфора: введение α-Al2O3,

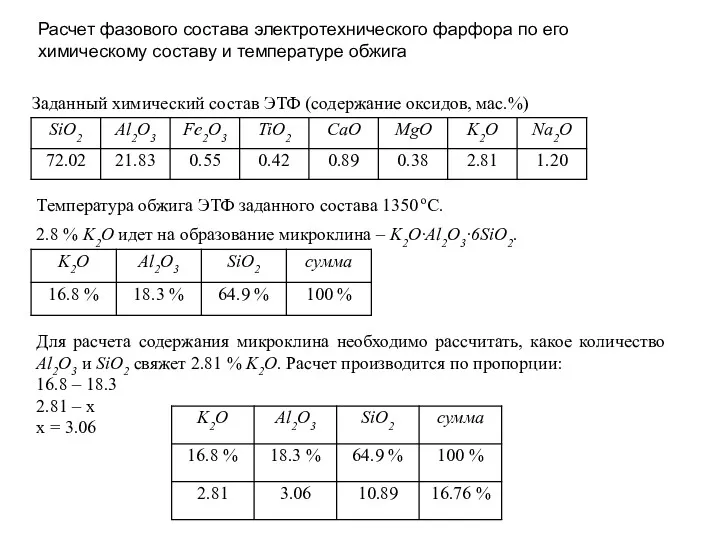

- 12. Расчет фазового состава электротехнического фарфора по его химическому составу и температуре обжига Заданный химический состав ЭТФ

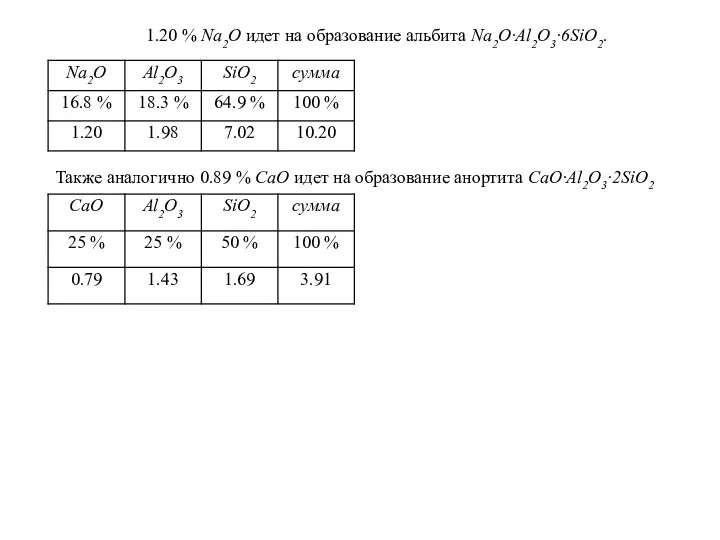

- 13. 1.20 % Na2O идет на образование альбита Na2O∙Al2O3∙6SiO2. Также аналогично 0.89 % CaO идет на образование

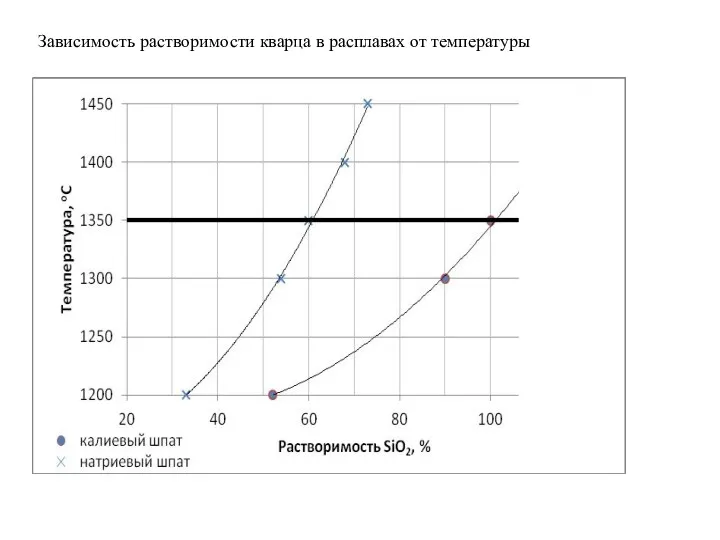

- 14. Зависимость растворимости кварца в расплавах от температуры

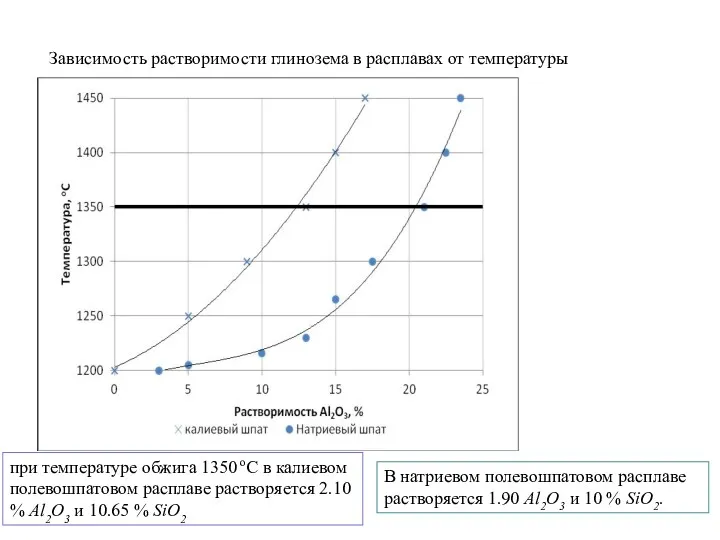

- 15. Зависимость растворимости глинозема в расплавах от температуры при температуре обжига 1350 оС в калиевом полевошпатовом расплаве

- 17. Скачать презентацию

![Технические требования У готовых изделий определяют: Пробивное напряжение, [кВ] Выдерживаемое](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/301900/slide-9.jpg)

Железо. Положение в ПСХЭ. Строение атома. 9 класс

Железо. Положение в ПСХЭ. Строение атома. 9 класс Гидроксиды. Основания. Состав, классификация, свойства, получение

Гидроксиды. Основания. Состав, классификация, свойства, получение Спирты

Спирты Железо-углеродистые сплавы

Железо-углеродистые сплавы The structure and properties of the nitrogen and ammonia molecules. Industrial production of nitrogen fertilizers (topic 4.4)

The structure and properties of the nitrogen and ammonia molecules. Industrial production of nitrogen fertilizers (topic 4.4) Метаморфические горные породы

Метаморфические горные породы Никель қаптамаларын алу жолдары

Никель қаптамаларын алу жолдары Токсикология и анализ спиртов

Токсикология и анализ спиртов Спектрофометрия

Спектрофометрия Полимеры и пластические массы

Полимеры и пластические массы Углеводороды – самые простые органические соединения

Углеводороды – самые простые органические соединения NaHSO4. Гидросульфат натрия

NaHSO4. Гидросульфат натрия Р-элементы IV Группы Периодической Системы

Р-элементы IV Группы Периодической Системы Алканы. Строение, номенклатура, изомерия, химические и физические свойства

Алканы. Строение, номенклатура, изомерия, химические и физические свойства Природные источники углеводородов

Природные источники углеводородов Кислород. Характеристика и применение

Кислород. Характеристика и применение Строение атома. Строение электронных оболочек атомов

Строение атома. Строение электронных оболочек атомов Основные виды химических связей

Основные виды химических связей Физико-химия дисперсных систем

Физико-химия дисперсных систем Химия. Отличие химических свойств от физических

Химия. Отличие химических свойств от физических Защита металлоконструкций от коррозии

Защита металлоконструкций от коррозии Полимерные материалы, пластмассы и изделия из них

Полимерные материалы, пластмассы и изделия из них Расчет реактора установки гидроочистки бензина

Расчет реактора установки гидроочистки бензина Зависимость свойств веществ от типа химической связи и кристаллической решетки

Зависимость свойств веществ от типа химической связи и кристаллической решетки Горно-химическое сырье

Горно-химическое сырье Электроизоляционные пластмассы

Электроизоляционные пластмассы Коррозия металлов. Способы защиты металлов от коррозии

Коррозия металлов. Способы защиты металлов от коррозии Коррозия металлов

Коррозия металлов