Содержание

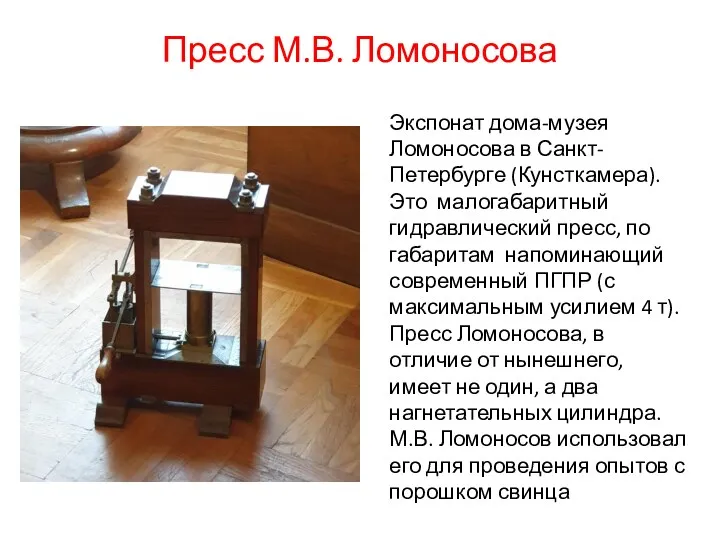

- 2. Пресс М.В. Ломоносова Экспонат дома-музея Ломоносова в Санкт-Петербурге (Кунсткамера). Это малогабаритный гидравлический пресс, по габаритам напоминающий

- 3. ПОРОШКОВЫЕ ТЕХНОЛОГИИ Порошковая технология – область техники, охватывающая процессы получения порошков металлов и соединений и процессы

- 4. Основные достоинства порошковой технологии возможность изготовления деталей из тугоплавких металлов и соединений, когда другие методы использовать

- 5. Основные недостатки порошковой Технологии Порошки дороги по сравнению с компактными материалами аналогичного состава. Пресс-оснастка для наиболее

- 7. Обобщенная технологическая схема порошковой технологии

- 8. Классификация методов получения порошков

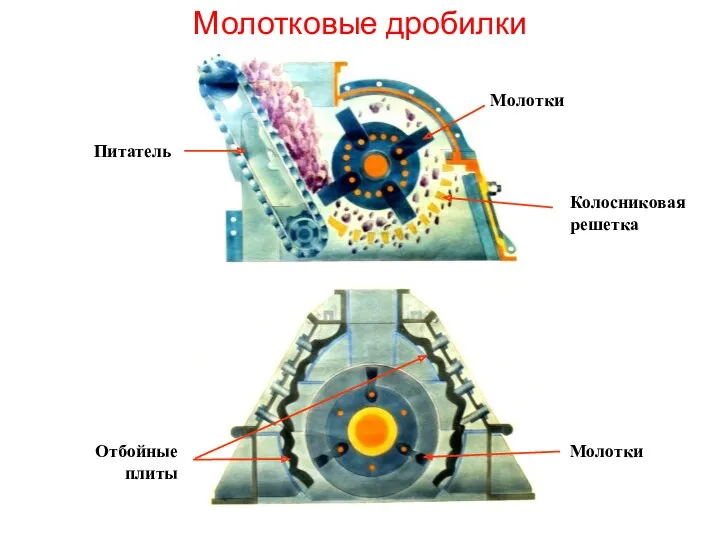

- 9. Молотковые дробилки

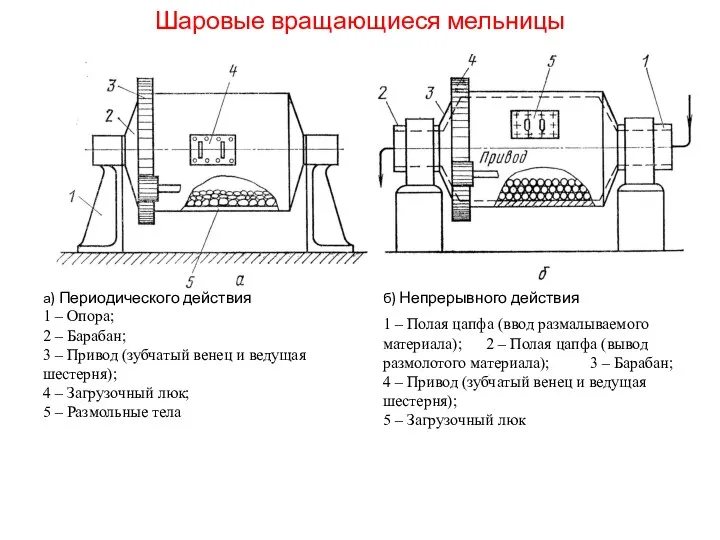

- 10. Шаровые вращающиеся мельницы а) Периодического действия 1 – Опора; 2 – Барабан; 3 – Привод (зубчатый

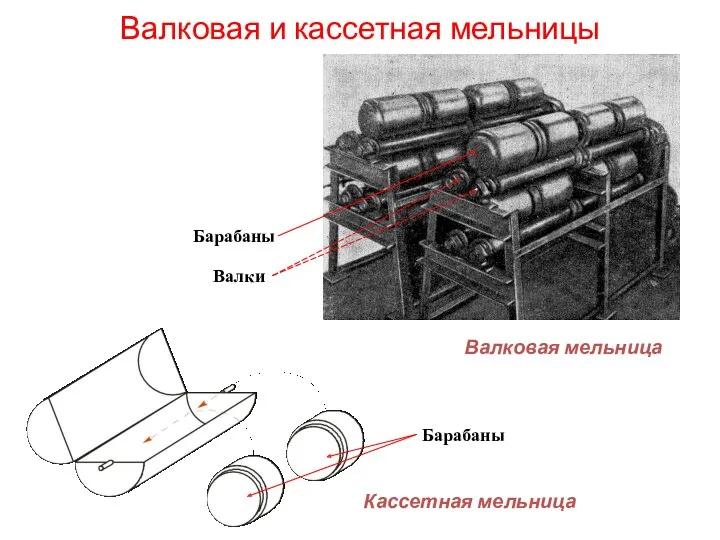

- 11. Валковая и кассетная мельницы

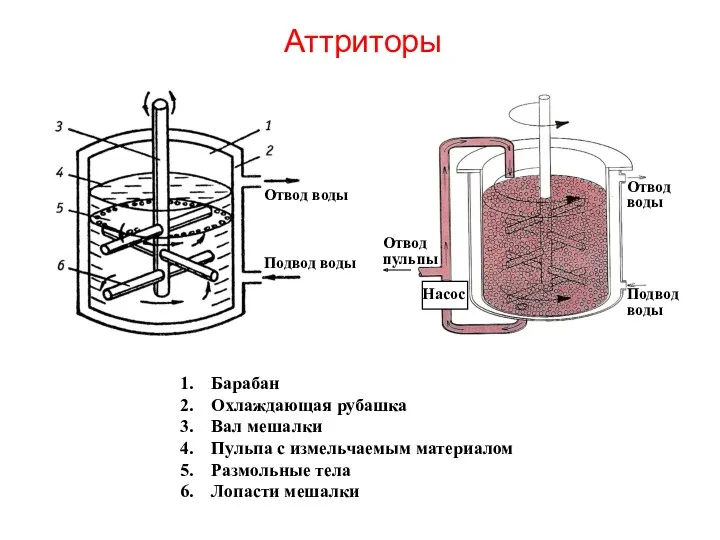

- 12. Аттриторы

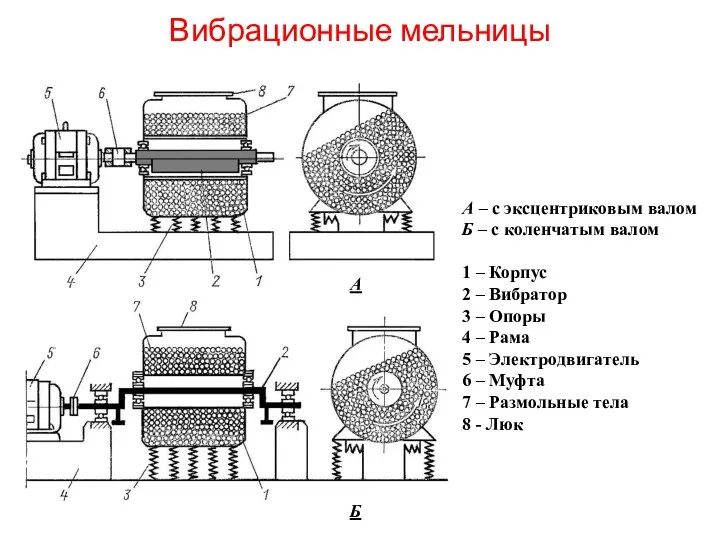

- 13. Вибрационные мельницы

- 14. Планетарно-центробежные мельницы

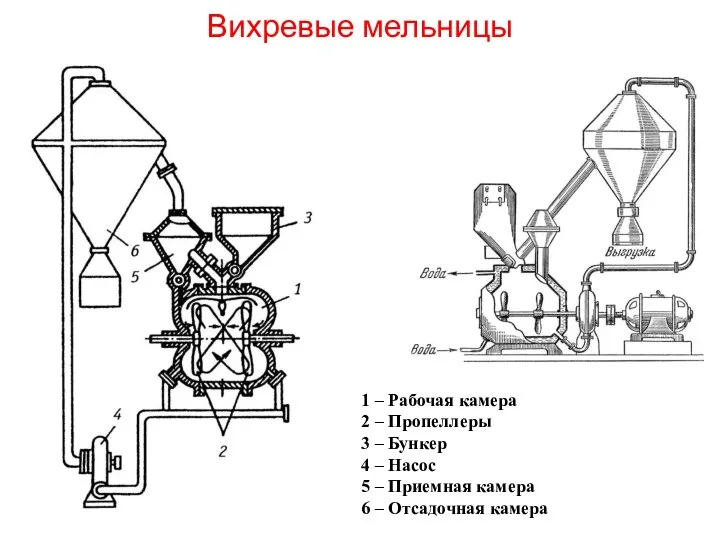

- 15. Вихревые мельницы

- 16. Установка для ультразвукового измельчения

- 17. Схемы установок для диспергирования расплавов Leybold Heraeus

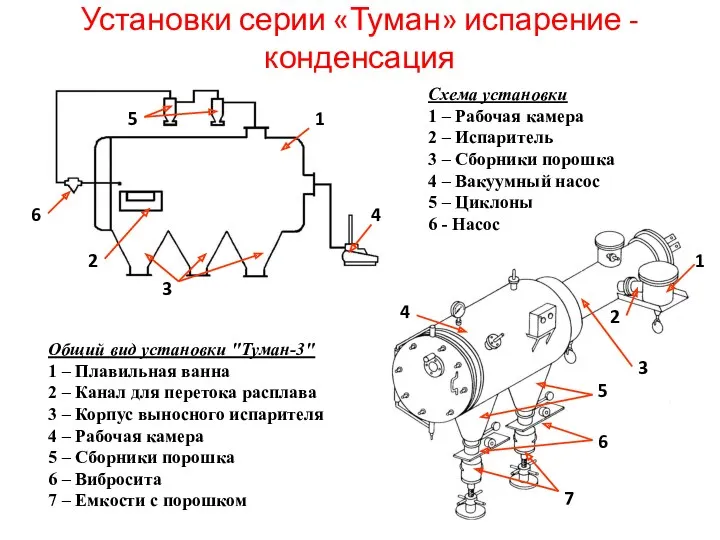

- 18. Установки серии «Туман» испарение - конденсация

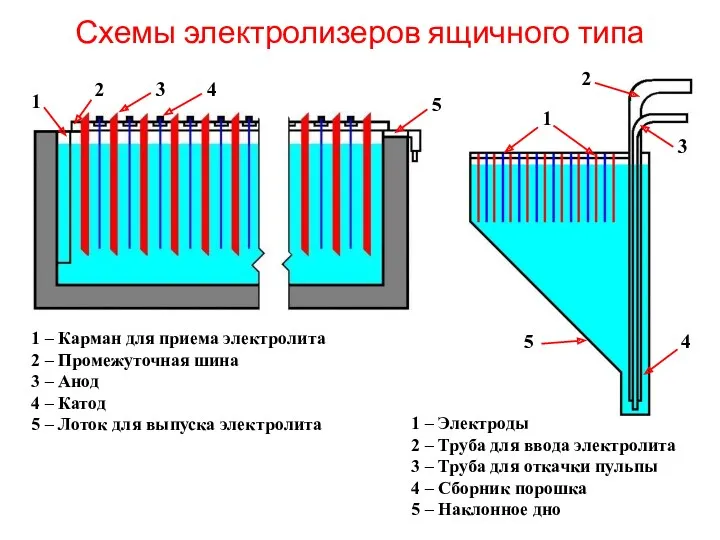

- 19. Схемы электролизеров ящичного типа

- 20. Классификация методов приготовления смесей порошков

- 21. Прессование Прессование порошка – формование порошка в пресс-форме под воздействием давления. Прессовка – порошковая формовка, полученная

- 22. Способы формирования заготовок для спекания Прессование – ручное, на гидравлических или пневматических прессах в пресс-формах (временная

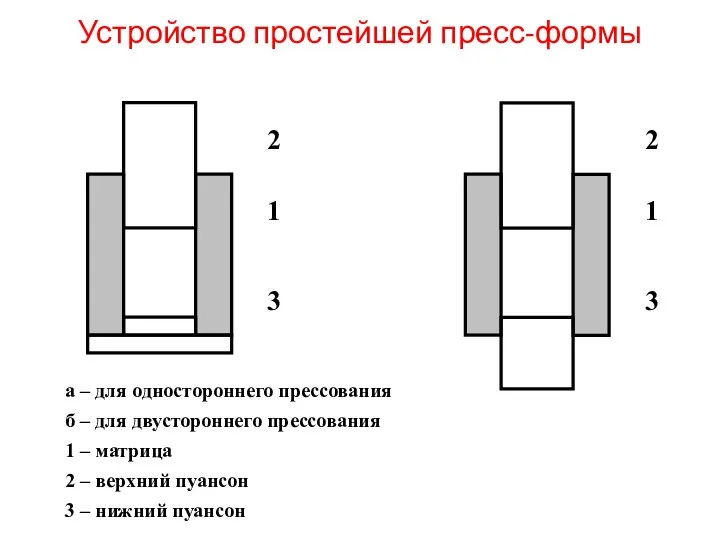

- 23. Устройство простейшей пресс-формы а – для одностороннего прессования б – для двустороннего прессования 1 – матрица

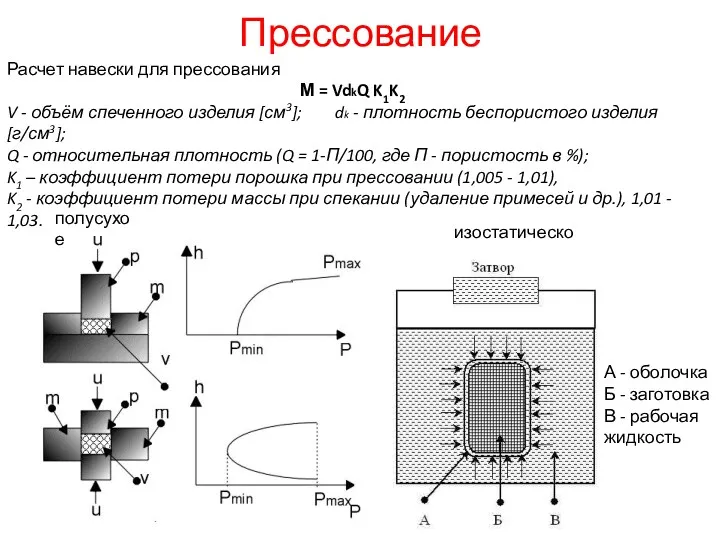

- 24. Прессование полусухое изостатическое А - оболочка Б - заготовка В - рабочая жидкость Расчет навески для

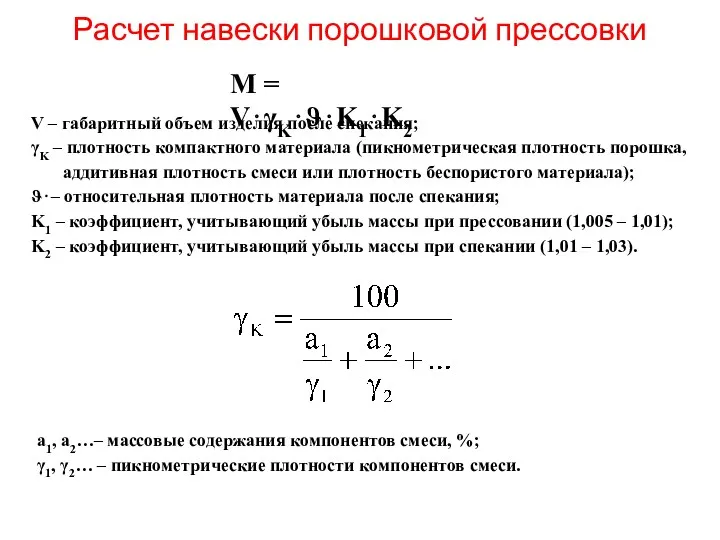

- 25. Расчет навески порошковой прессовки M = V⋅γK⋅ϑ⋅K1⋅K2 V – габаритный объем изделия после спекания; γK –

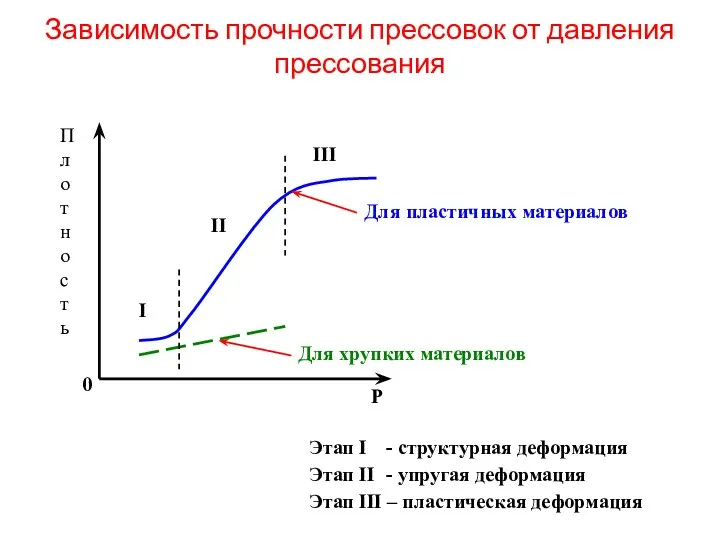

- 26. Зависимость прочности прессовок от давления прессования

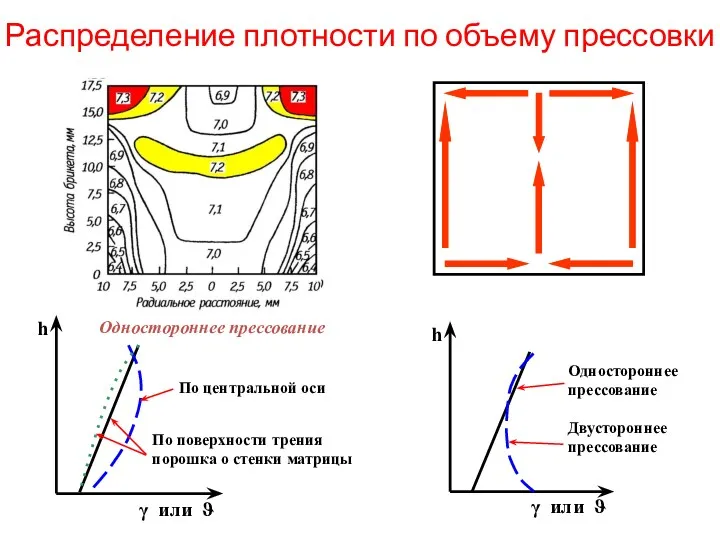

- 27. Распределение плотности по объему прессовки

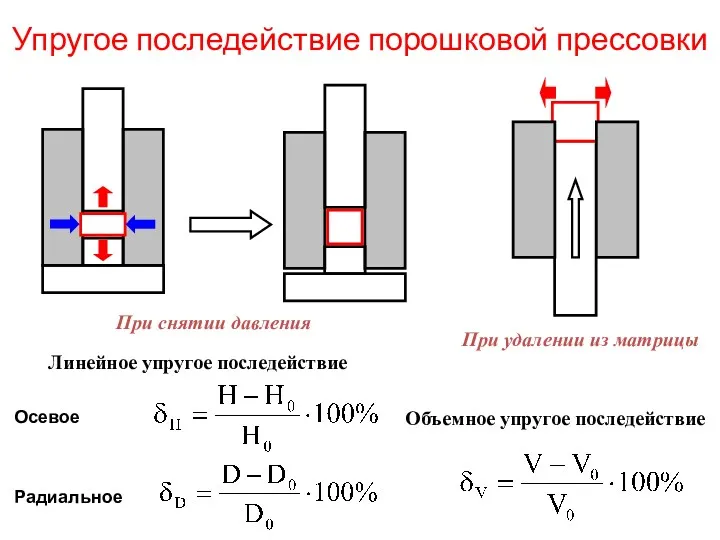

- 28. Упругое последействие порошковой прессовки

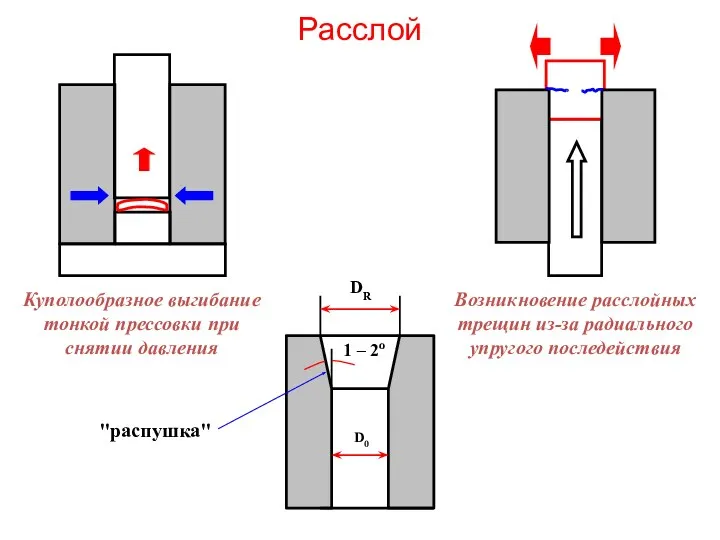

- 29. Расслой Куполообразное выгибание тонкой прессовки при снятии давления

- 30. Механические прессы "DORST" (начало 70-х годов XX века)

- 31. Механический пресс "DORST" (начало XXI века)

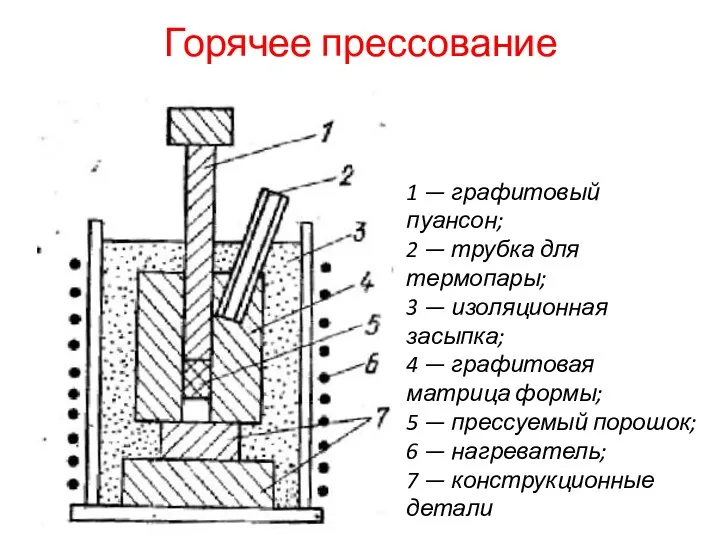

- 32. Горячее прессование 1 — графитовый пуансон; 2 — трубка для термопары; 3 — изоляционная засыпка; 4

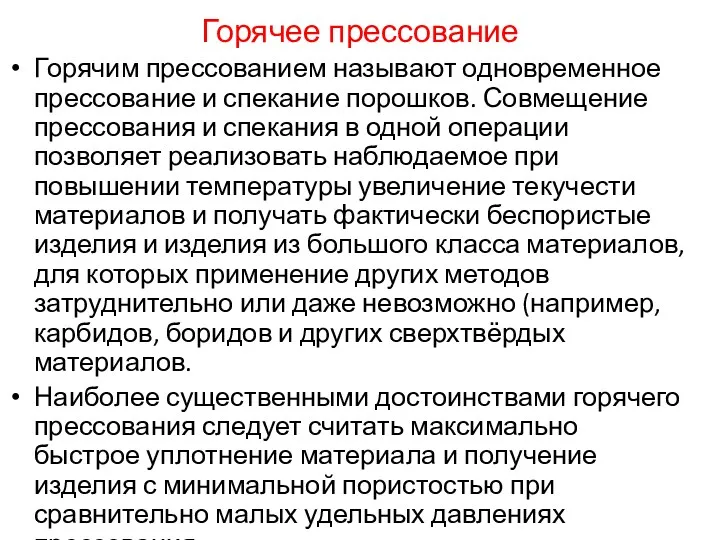

- 33. Горячее прессование Горячим прессованием называют одновременное прессование и спекание порошков. Совмещение прессования и спекания в одной

- 34. Шликерное литье Более общее определение шликера – система, состоящая из формуемого порошка и связки (например, парафина

- 35. Шликерное литье представляет собой процесс формования заготовок из порошков, суспензированных в жидкости (шликеров). Объемное содержание жидкости

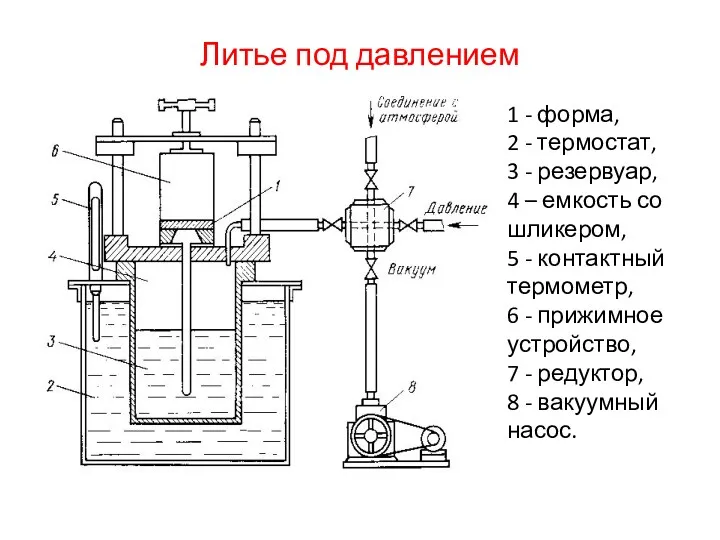

- 36. Литье под давлением 1 - форма, 2 - термостат, 3 - резервуар, 4 – емкость со

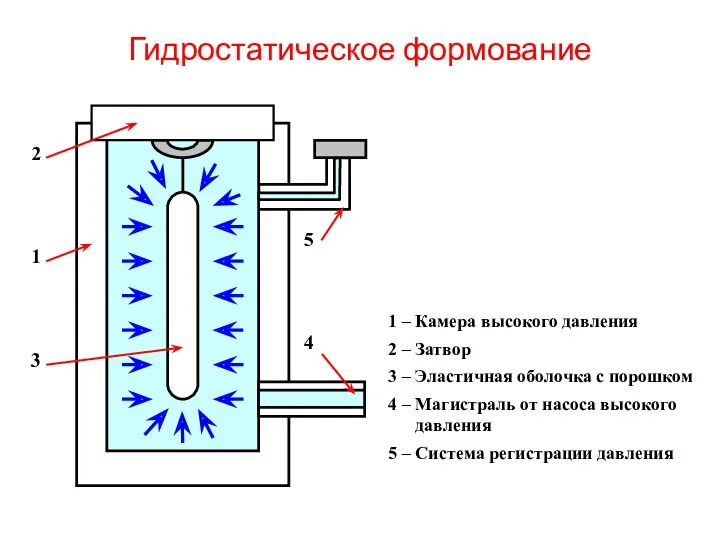

- 37. Изостатическое формование Изостатическое формование – формование порошка в эластичной или деформируемой оболочке в условиях всестороннего сжатия.

- 38. Преимущества: Возможность получения крупногабаритных заготовок, в том числе и с большим отношением высоты к поперечному размеру;

- 39. Гидростатическое формование

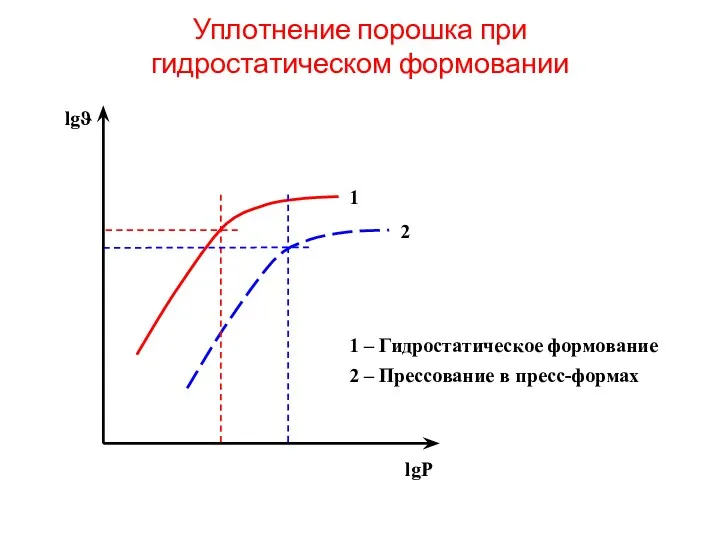

- 40. Уплотнение порошка при гидростатическом формовании

- 41. Упрочнение рабочей камеры гидростата

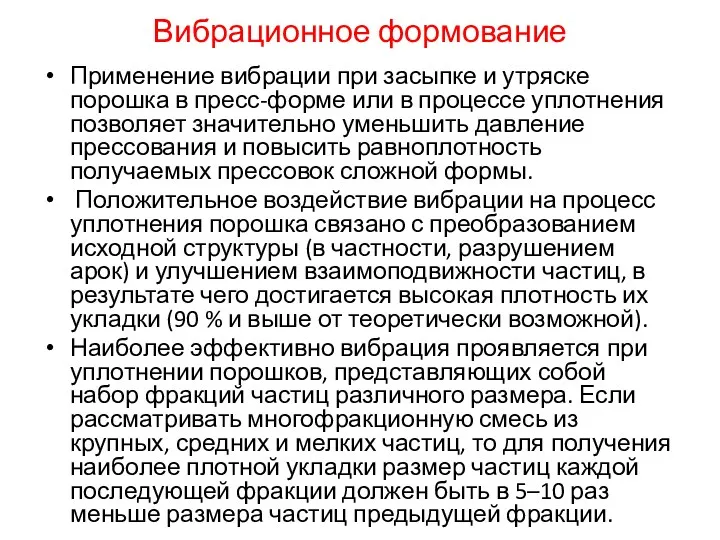

- 42. Вибрационное формование Применение вибрации при засыпке и утряске порошка в пресс-форме или в процессе уплотнения позволяет

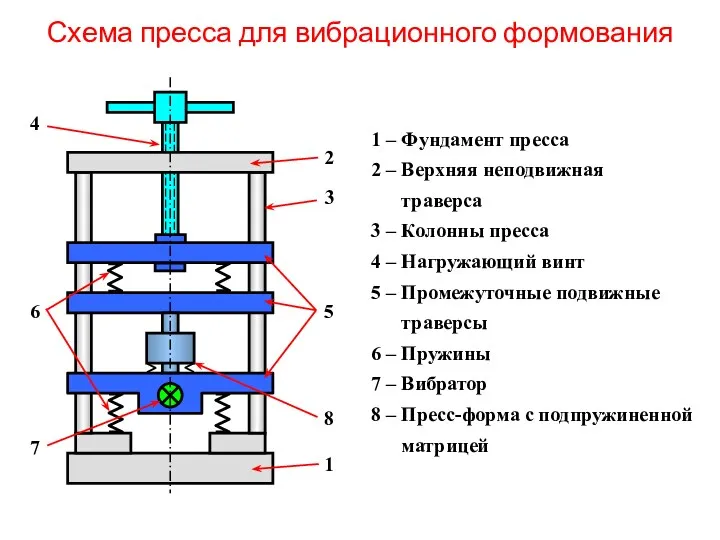

- 43. Схема пресса для вибрационного формования

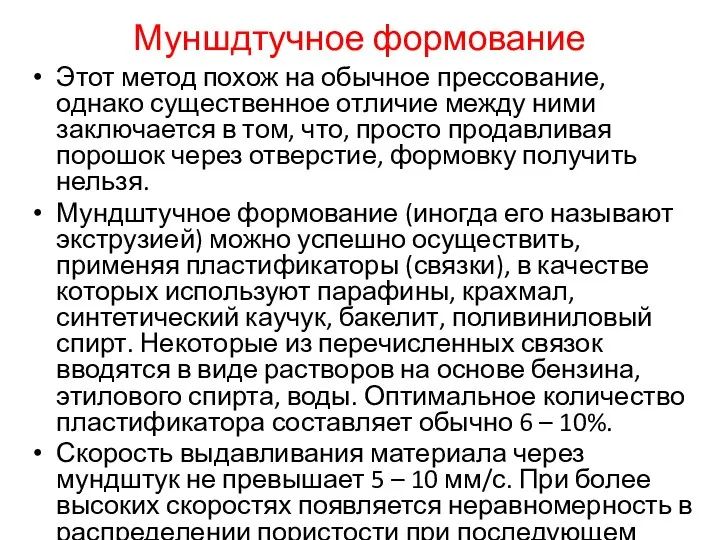

- 44. Муншдтучное формование Этот метод похож на обычное прессование, однако существенное отличие между ними заключается в том,

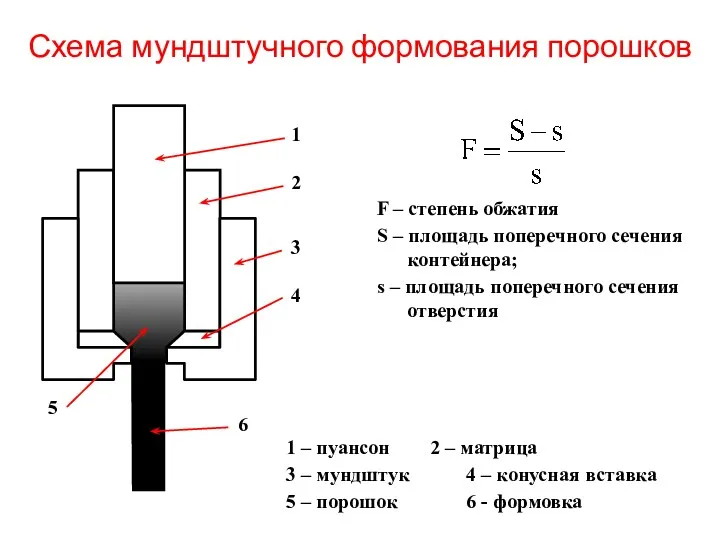

- 45. Схема мундштучного формования порошков

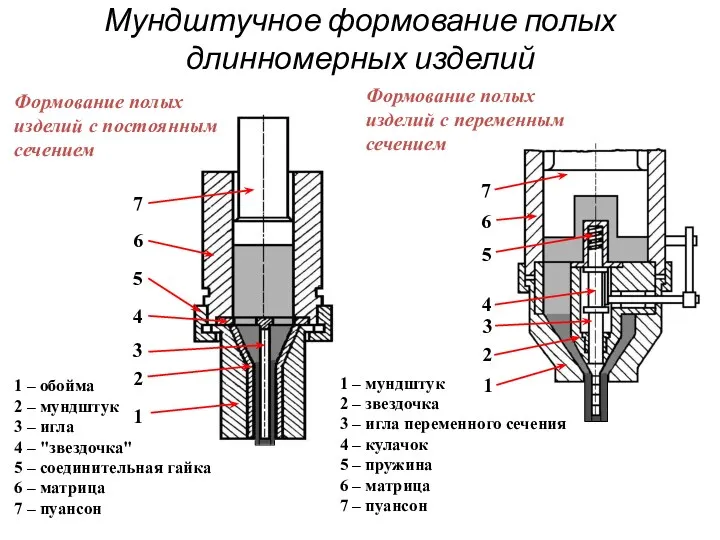

- 46. Мундштучное формование полых длинномерных изделий

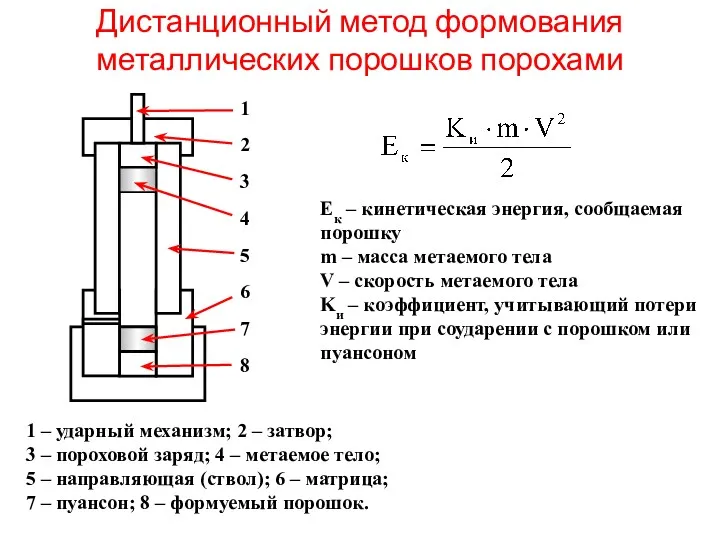

- 47. Дистанционный метод формования металлических порошков порохами

- 48. Взрывное формование Взрывное формование – формование порошка, при котором уплотнение производится ударными волнами в интервале времени,

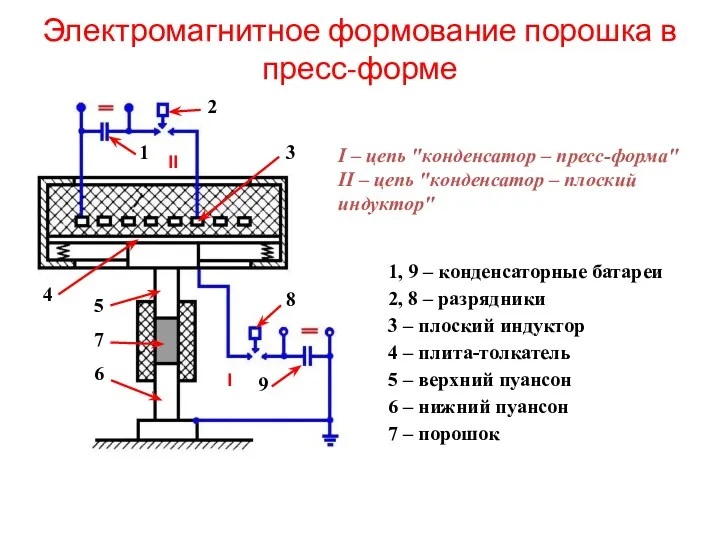

- 49. Электромагнитное формование порошка в пресс-форме

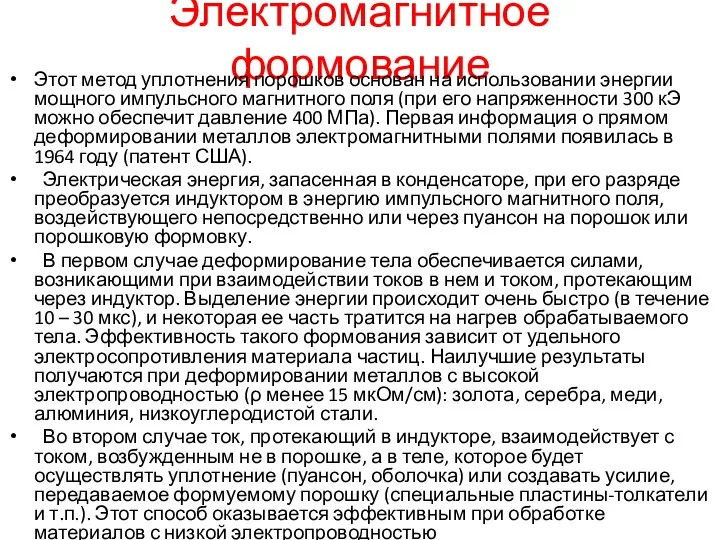

- 50. Электромагнитное формование Этот метод уплотнения порошков основан на использовании энергии мощного импульсного магнитного поля (при его

- 51. Керамические и стеклянные порошки представляют собой трехфазную систему, состоящую из твердой минеральной части, жидкой фазы и

- 52. Сыпучесть, заданный зерновой (гранулометрический) состав и влажность пресс-порошков влияют на их прессуемость - способность к максимальному

- 53. Начало прессования хрупкого порошка сопровождается его уплотнением за счет смещения частиц относительно друг друга и их

- 54. В третьей стадии уплотнения наступает упругая деформация частиц. Такие деформации наиболее вероятны для тонких удлиненных частиц

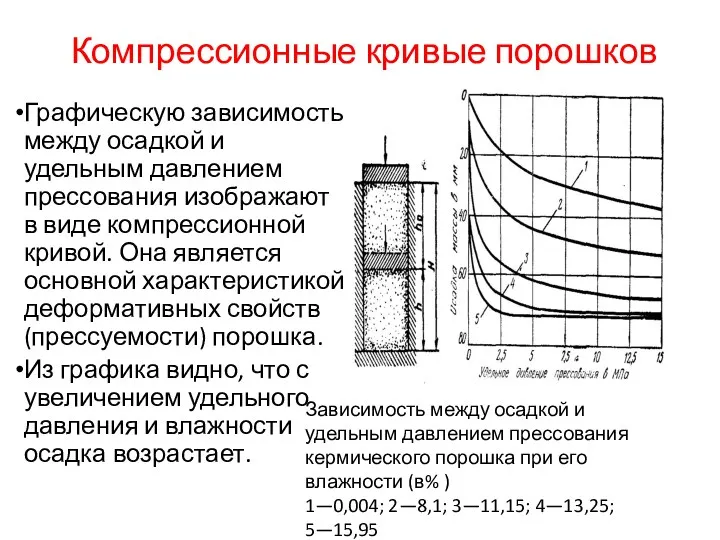

- 55. Компрессионные кривые порошков Графическую зависимость между осадкой и удельным давлением прессования изображают в виде компрессионной кривой.

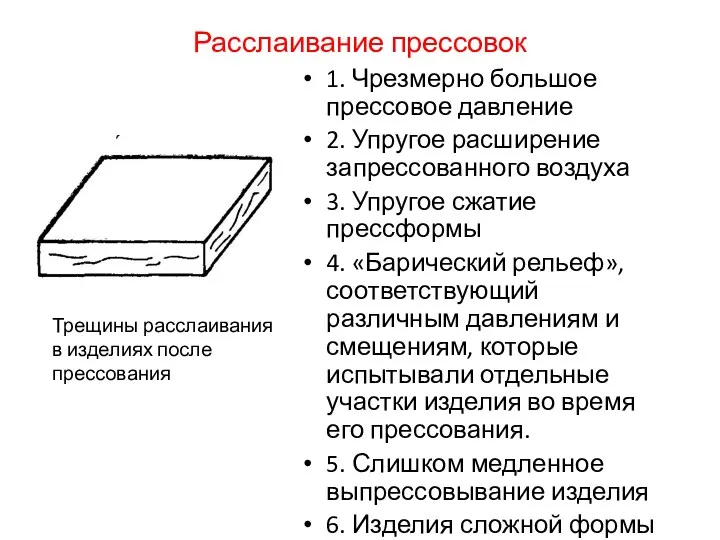

- 56. Расслаивание прессовок 1. Чрезмерно большое прессовое давление 2. Упругое расширение запрессованного воздуха 3. Упругое сжатие прессформы

- 58. Скачать презентацию

Предельные одноатомные спирты

Предельные одноатомные спирты Открытие Д.И. Менделеевым периодического закона. Периодическая система химических элементов

Открытие Д.И. Менделеевым периодического закона. Периодическая система химических элементов Химические реакции

Химические реакции Превращения веществ. Роль химии в жизни человека

Превращения веществ. Роль химии в жизни человека Алкиндер. Номенклатурасы, табиғатта кездесуі, физикалық және химиялық қасиеттері, алыну жолдары

Алкиндер. Номенклатурасы, табиғатта кездесуі, физикалық және химиялық қасиеттері, алыну жолдары Композиционные материалы для изоляции электрических машин

Композиционные материалы для изоляции электрических машин Ендотермічні реакції на службі людини

Ендотермічні реакції на службі людини Химиялық өнеркәсіп шикізаты . Шикізат көздері Химиялық өндірістегі энергия және энергия көздері

Химиялық өнеркәсіп шикізаты . Шикізат көздері Химиялық өндірістегі энергия және энергия көздері Твердость минералов и их применение

Твердость минералов и их применение Строение атома

Строение атома Эмульсии. Классификация эмульсий. Механизм образования и стабилизации эмульсий. Эмульгаторы

Эмульсии. Классификация эмульсий. Механизм образования и стабилизации эмульсий. Эмульгаторы Теорія горіння та вибуху

Теорія горіння та вибуху Основы химмотологии моторных топлив. Тема 3

Основы химмотологии моторных топлив. Тема 3 Биологически важные реакции карбонильных соединений. Масс-спектрометрия

Биологически важные реакции карбонильных соединений. Масс-спектрометрия Адсорбция. Раздел III

Адсорбция. Раздел III Кислоты. Определение и классификация

Кислоты. Определение и классификация Неметаллы: общая характеристика. 9 класс

Неметаллы: общая характеристика. 9 класс Благородные металлы

Благородные металлы Альдегиды и кетоны

Альдегиды и кетоны Классификация органических соединений

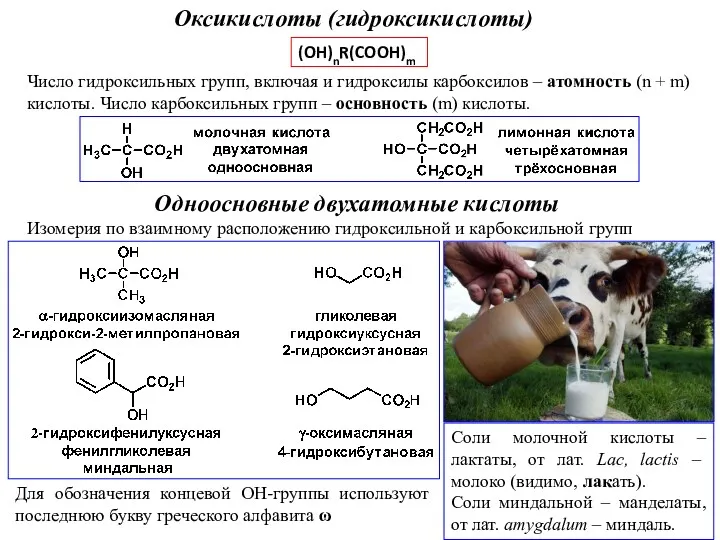

Классификация органических соединений Оксикислоты (гидроксикислоты)

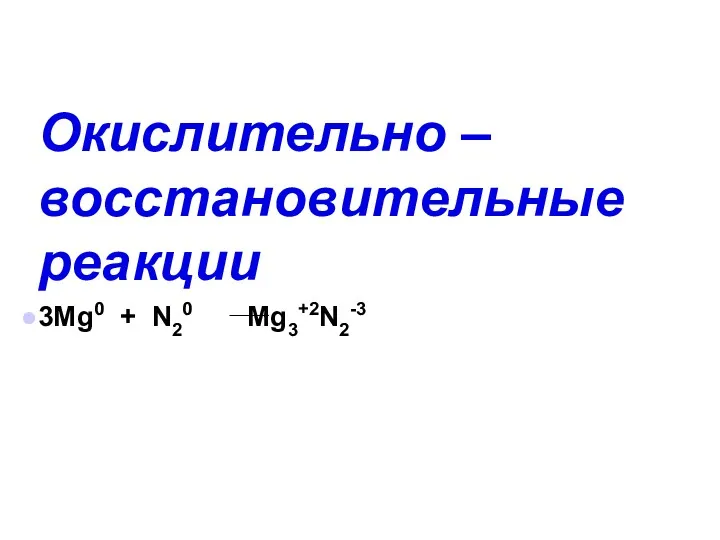

Оксикислоты (гидроксикислоты) Окислительно – восстановительные реакции

Окислительно – восстановительные реакции Химиялық жарыс кеші

Химиялық жарыс кеші Химическая термодинамика

Химическая термодинамика Сложные эфиры. Жиры

Сложные эфиры. Жиры Дефекты в твердых телах

Дефекты в твердых телах Water

Water Элемент цинк

Элемент цинк