Слайд 2

Хром

Хром (лат. Cromium), Cr, химический элемент VI группы периодической системы Менделеева,

атомный номер 24, атомная масса 51,996; металл голубовато-стального цвета.

Природные стабильные изотопы: 50Cr (4,31%), 52Cr (87,76%), 53Cr (9,55%) и 54Cr (2,38%). Из искусственных радиоактивных изотопов наиболее важен 51Cr (период полураспада T½ = 27,8 суток), который применяется как изотопный индикатор.

Слайд 3

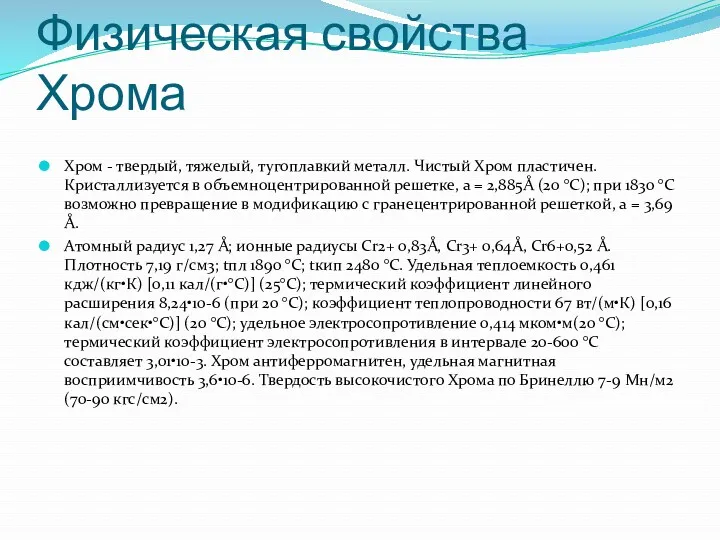

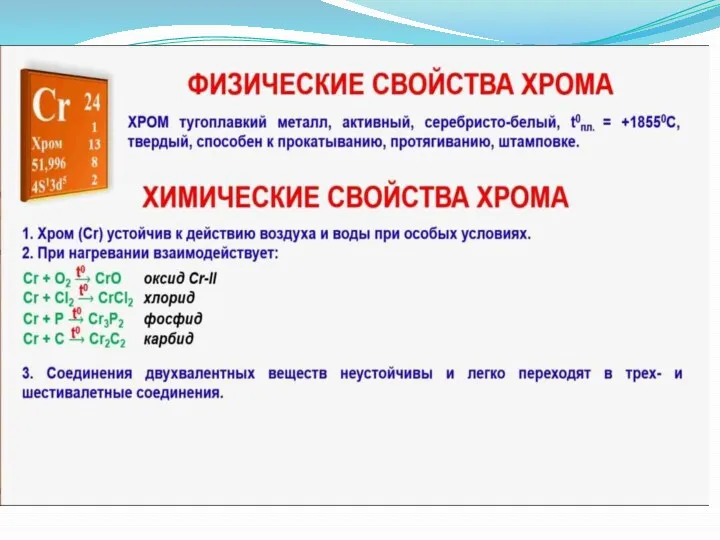

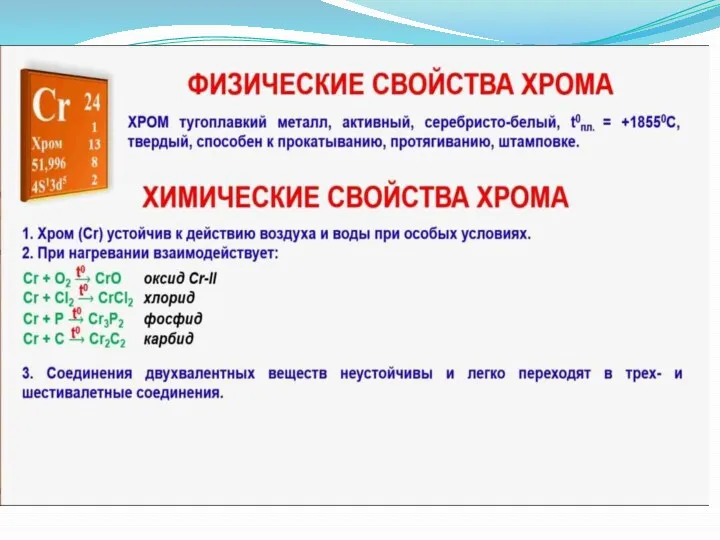

Физическая свойства Хрома

Хром - твердый, тяжелый, тугоплавкий металл. Чистый Хром пластичен.

Кристаллизуется в объемноцентрированной решетке, а = 2,885Å (20 °С); при 1830 °С возможно превращение в модификацию с гранецентрированной решеткой, а = 3,69Å.

Атомный радиус 1,27 Å; ионные радиусы Cr2+ 0,83Å, Cr3+ 0,64Å, Cr6+0,52 Å. Плотность 7,19 г/см3; tпл 1890 °С; tкип 2480 °С. Удельная теплоемкость 0,461 кдж/(кг•К) [0,11 кал/(г•°С)] (25°С); термический коэффициент линейного расширения 8,24•10-6 (при 20 °С); коэффициент теплопроводности 67 вт/(м•К) [0,16 кал/(см•сек•°С)] (20 °С); удельное электросопротивление 0,414 мком•м(20 °С); термический коэффициент электросопротивления в интервале 20-600 °С составляет 3,01•10-3. Хром антиферромагнитен, удельная магнитная восприимчивость 3,6•10-6. Твердость высокочистого Хрома по Бринеллю 7-9 Мн/м2 (70-90 кгс/см2).

Слайд 4

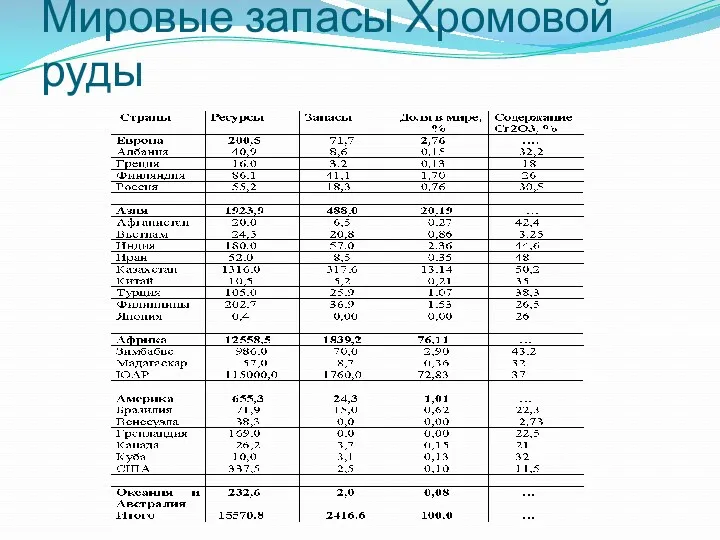

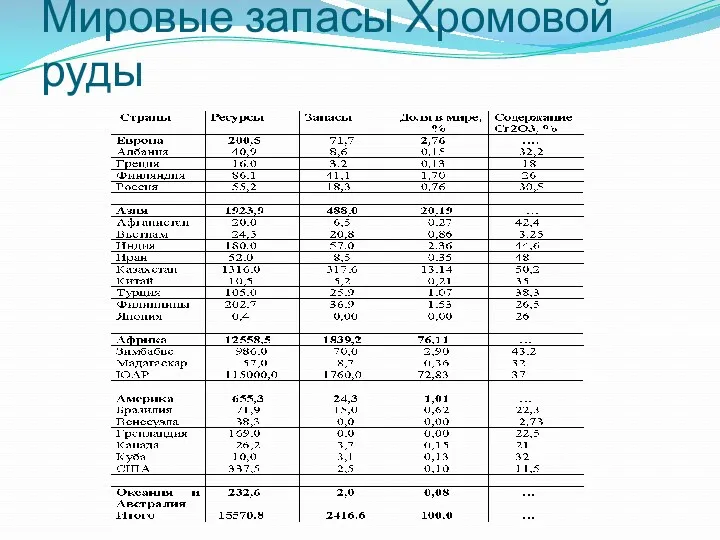

Мировые запасы Хромовой руды

Слайд 5

Запасы и добыча хромовых руд в Казахстане

Добыча хромовых руд Казахстана

сосредоточена в Хромтауском районе Актюбинской области, в пределах Кемпирсайского массива, месторождения которого отрабатываются филиалом АО «ТНК «Казхром – Донским ГОКом и ТОО «Восход-Ориел- Мечел».

Донской горно-обогатительный комбинат (ДГОК) был создан в 1938 году как Донское хромитовое рудоуправление. Горные работы и добыча руды Донским ГОКом был начаты в 1938 году на карьере Гигант. До 1982 года добыча руды Донским ГОКом осуществлялась только открытом способом; в указанном году была введена в эксплуатацию шахта «Молодежная». В 2007 г. «Казхром» перейдет исключительно на подземную добычу руды. Корпорация «Казхром» планирует полностью отработать карьер «Поисковый» добыча руды будет вестись на двух шахтах – «Имени 10-летия независимости Казахстана» и «Молодежная».

Слайд 6

Слайд 7

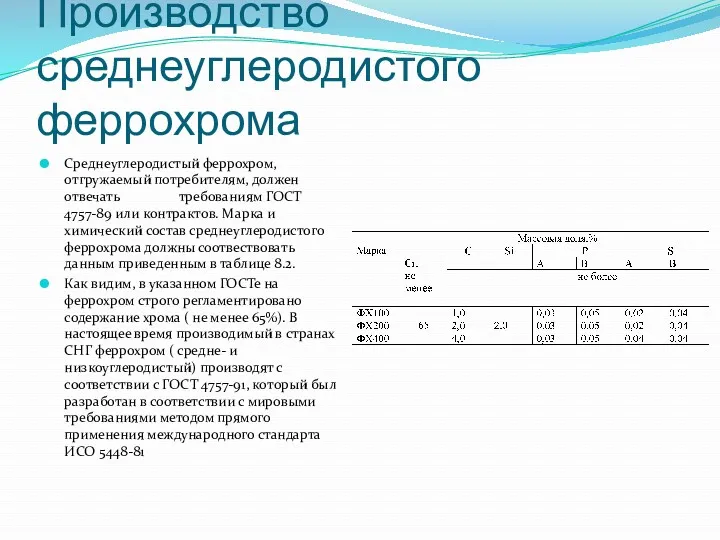

Производство среднеуглеродистого феррохрома

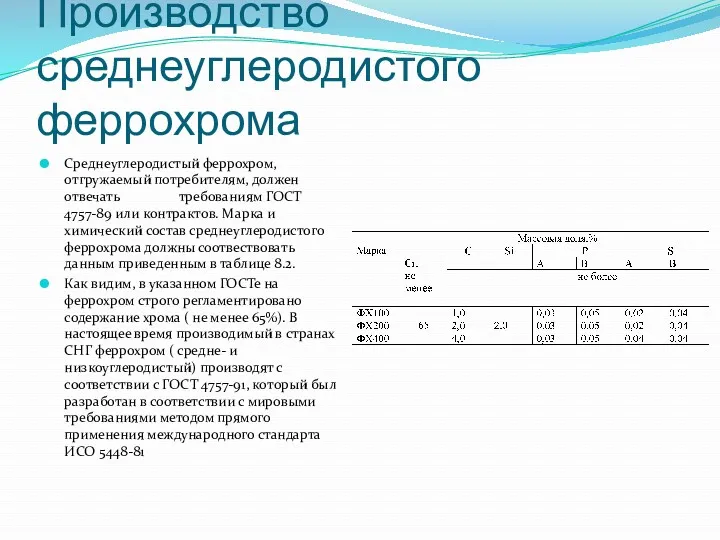

Среднеуглеродистый феррохром, отгружаемый потребителям, должен отвечать требованиям ГОСТ 4757-89

или контрактов. Марка и химический состав среднеуглеродистого феррохрома должны соотвествовать данным приведенным в таблице 8.2.

Как видим, в указанном ГОСТе на феррохром строго регламентировано содержание хрома ( не менее 65%). В настоящее время производимый в странах СНГ феррохром ( средне- и низкоуглеродистый) производят с соответствии с ГОСТ 4757-91, который был разработан в соответствии с мировыми требованиями методом прямого применения международного стандарта ИСО 5448-81

Слайд 8

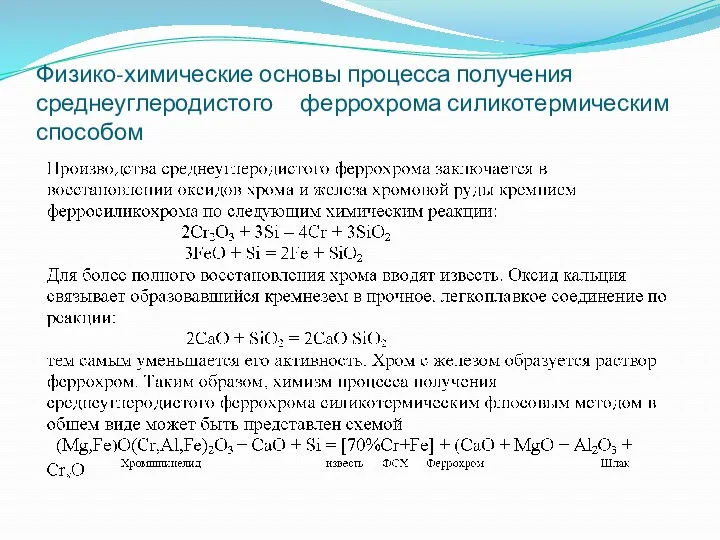

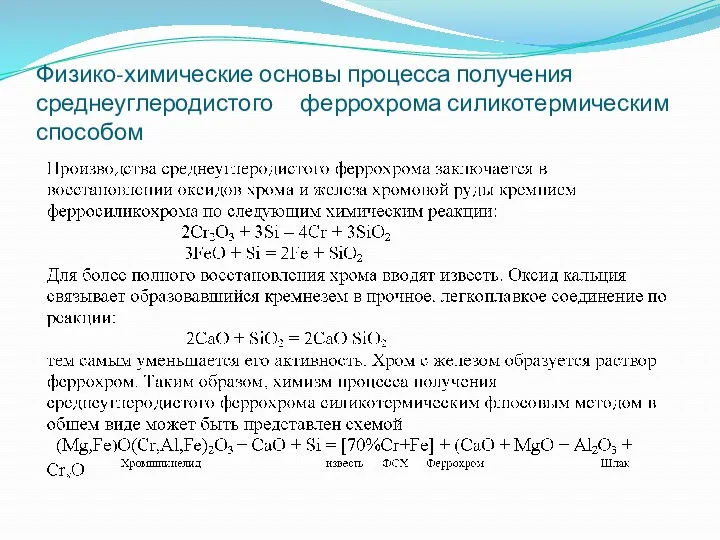

Физико-химические основы процесса получения среднеуглеродистого феррохрома силикотермическим способом

Слайд 9

Шлаковый режим при выплавке углеродистого феррохрома

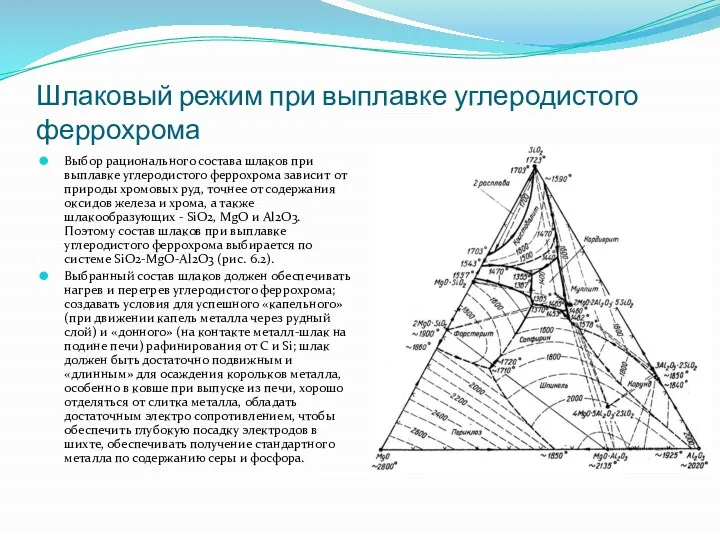

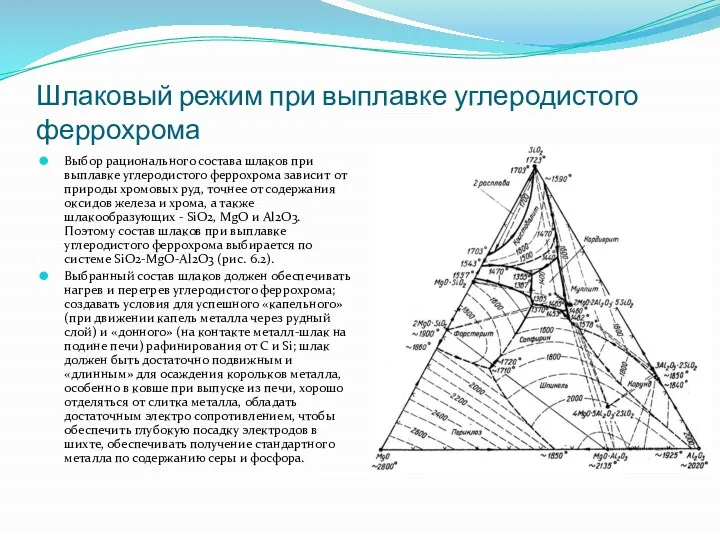

Выбор рационального состава шлаков при выплавке

углеродистого феррохрома зависит от природы хромовых руд, точнее от содержания оксидов железа и хрома, а также шлакообразующих - SiO2, MgO и Аl2O3. Поэтому состав шлаков при выплавке углеродистого феррохрома выбирается по системе SiO2-MgO-Al2O3 (рис. 6.2).

Выбранный состав шлаков должен обеспечивать нагрев и перегрев углеродистого феррохрома; создавать условия для успешного «капельного» (при движении капель металла через рудный слой) и «донного» (на контакте металл-шлак на подине печи) рафинирования от С и Si; шлак должен быть достаточно подвижным и «длинным» для осаждения корольков металла, особенно в ковше при выпуске из печи, хорошо отделяться от слитка металла, обладать достаточным электро сопротивлением, чтобы обеспечить глубокую посадку электродов в шихте, обеспечивать получение стандартного металла по содержанию серы и фосфора.

Слайд 10

Ведение плавки

При выплавки среднеуглеродистого феррохрома с целью науглероживания сплава применяется высокоуглеродистый

передельный феррохром, он задает после выпуска на подину печи из расчета 70-210 кг на 1000кг хромовой руды в зависимости от марки сплава.

В зависимости от качества хромовой руды , извести , ферросиликохрома, оборотных отходов и других условий плавки устанавливаются на навески шихтовых материалов из расчета на 1000 кг хромовой руды задаваемой в колошу шихты:

- извести – 900-1100 кг;

- ферросиликохрома – 350-400 кг;

- съем электроэнергии – 1600-1800 кВтч.

Процесс плавки состоит из следующих периодов:

- набор нагрузки, завалка и проплавление шихты на шлаковый выпуск;

- выпуск шлака;

- набор нагрузки , завалка и проплавление навески шихты на металлический выпуск;

- выпуск металла со шлаком.

Слайд 11

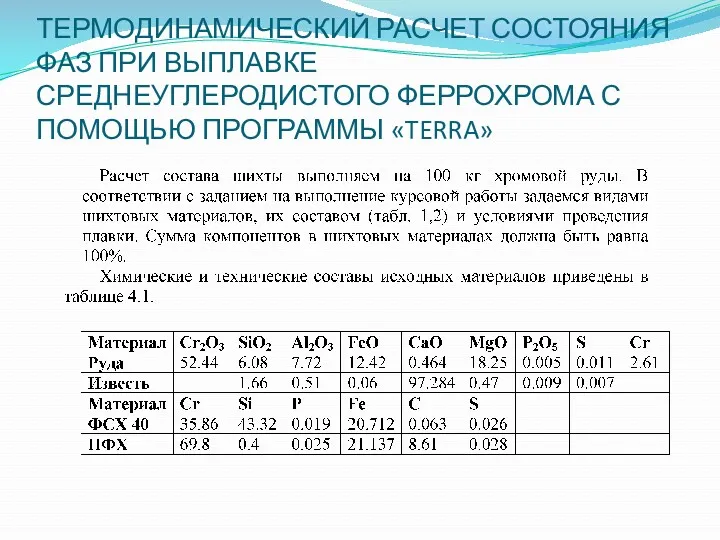

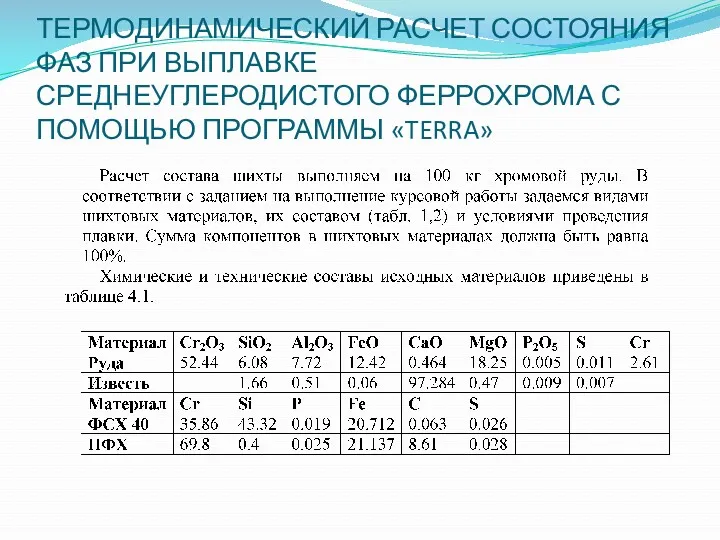

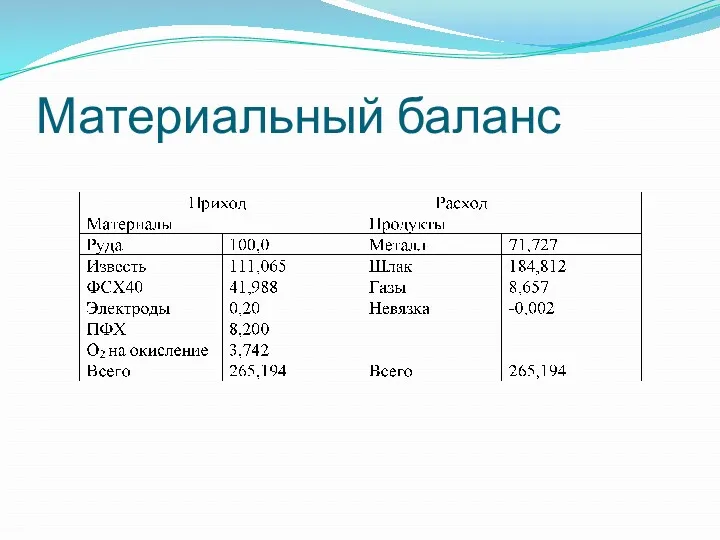

ТЕРМОДИНАМИЧЕСКИЙ РАСЧЕТ СОСТОЯНИЯ ФАЗ ПРИ ВЫПЛАВКЕ СРЕДНЕУГЛЕРОДИСТОГО ФЕРРОХРОМА С ПОМОЩЬЮ ПРОГРАММЫ

«TERRA»

Слайд 12

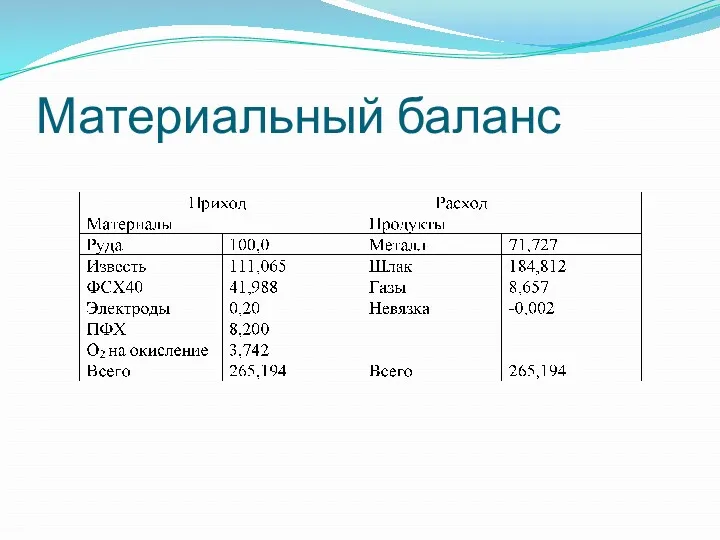

Слайд 13

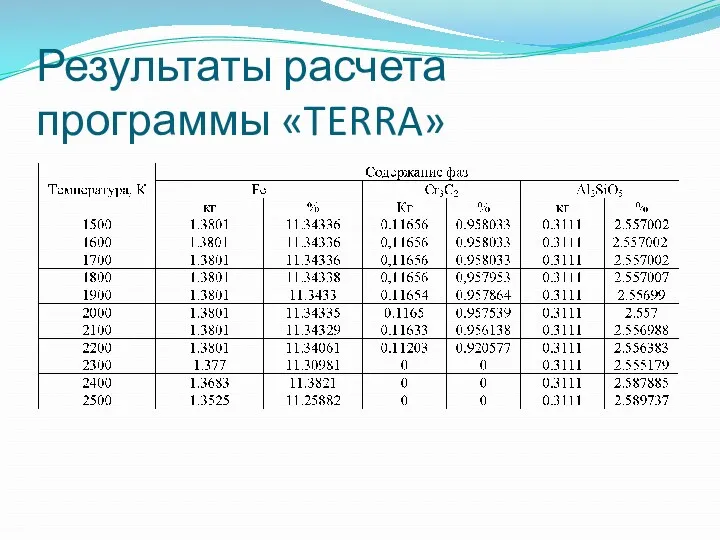

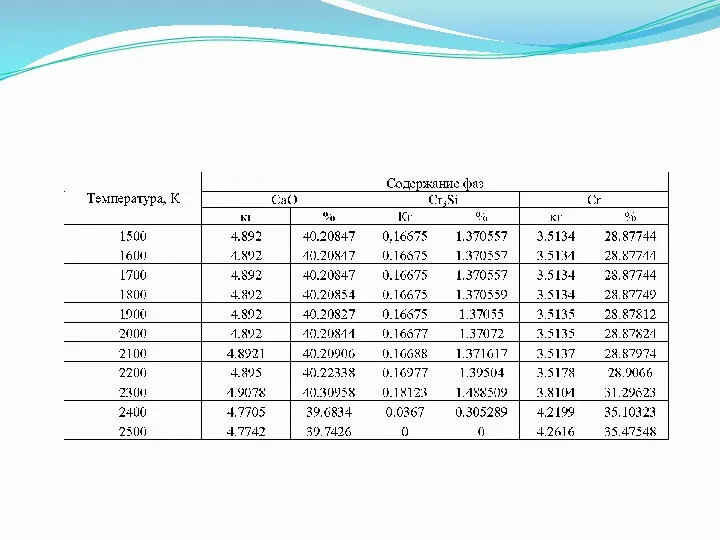

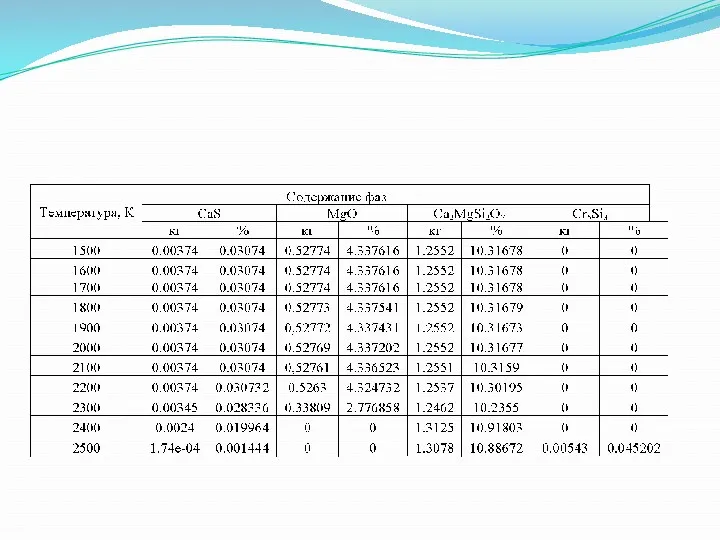

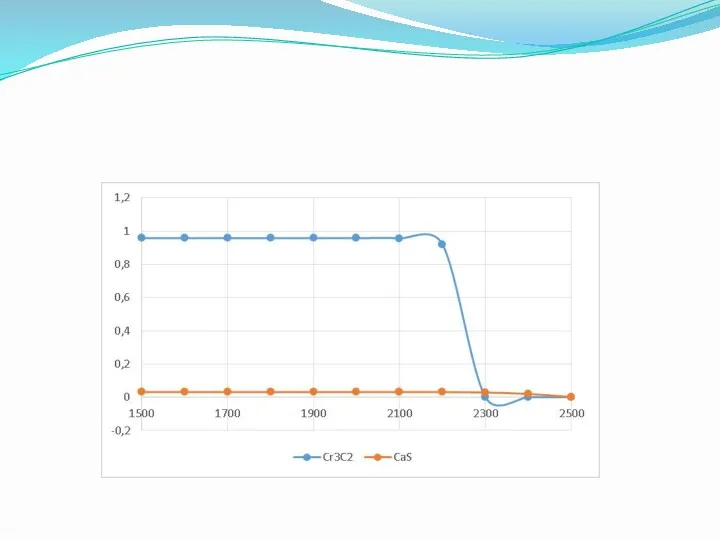

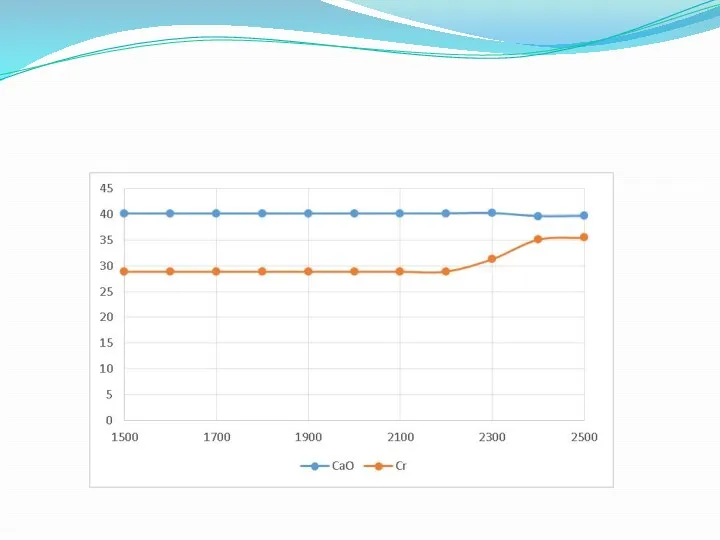

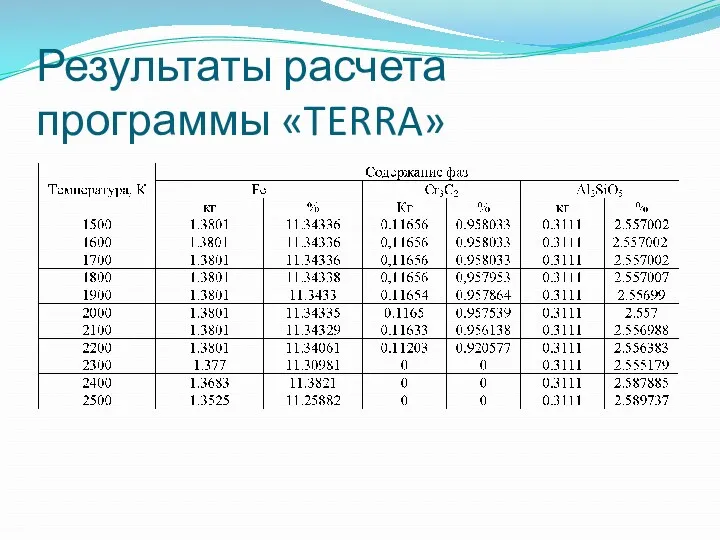

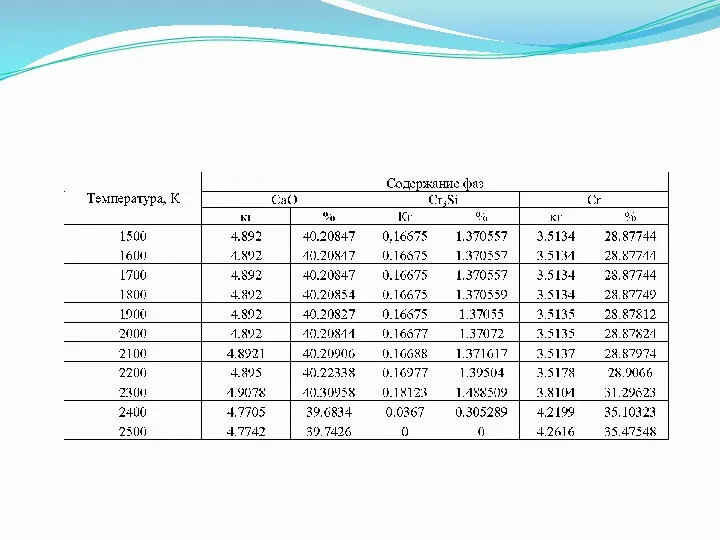

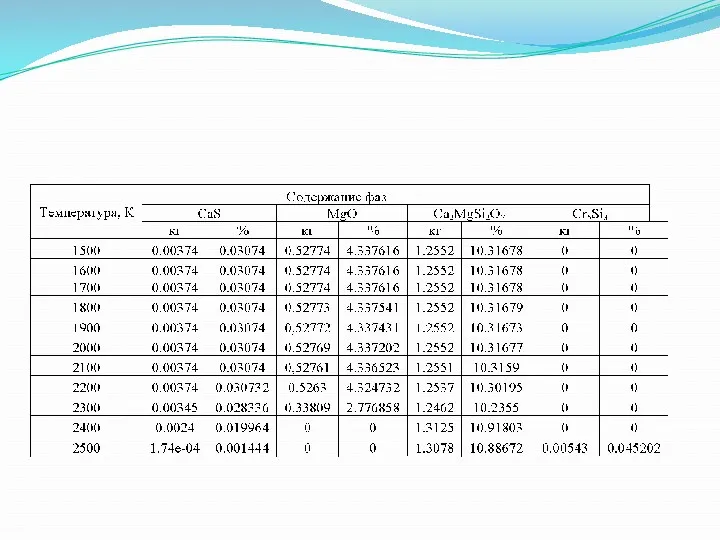

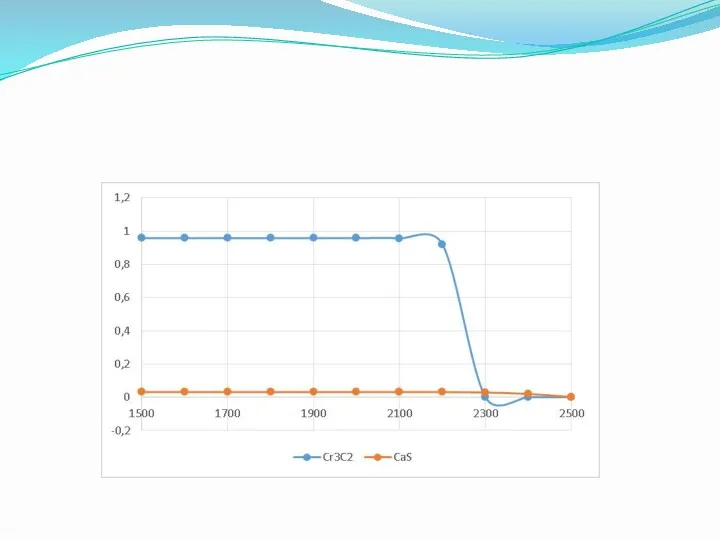

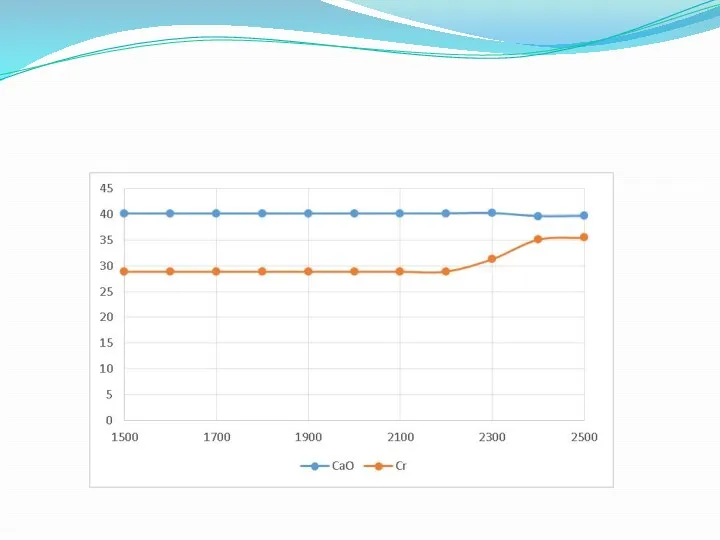

Результаты расчета программы «TERRA»

Слайд 14

Слайд 15

Слайд 16

Обработка результатов расчетов программы «TERRA»

Слайд 17

Слайд 18

Тепловой эффект химических реакций. 8 класс

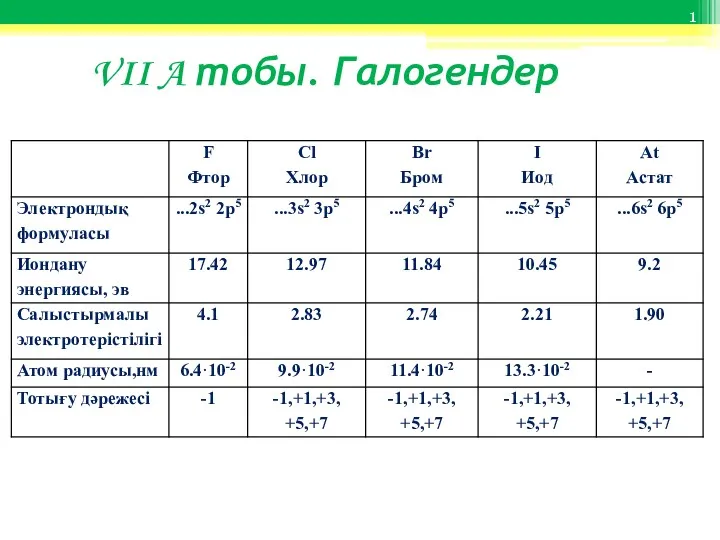

Тепловой эффект химических реакций. 8 класс VII A тобы. Галогендер

VII A тобы. Галогендер Рекомендации по оформлению развёрнутых ответов на задания ЕГЭ

Рекомендации по оформлению развёрнутых ответов на задания ЕГЭ МОЛЯРНЫЙ ОБЪЕМ Химия 8 класс

МОЛЯРНЫЙ ОБЪЕМ Химия 8 класс Химия өнеркәсібіндегі энергетикалық ресурстар

Химия өнеркәсібіндегі энергетикалық ресурстар Химическая связь. Валентность элементов в ковалентных соединениях. Степень окисления элементов

Химическая связь. Валентность элементов в ковалентных соединениях. Степень окисления элементов Процесс оксихлорирования

Процесс оксихлорирования Растворы. Классификация, способы выражения концентрации, свойства растворов

Растворы. Классификация, способы выражения концентрации, свойства растворов Гидроочистка нефти и газа

Гидроочистка нефти и газа Основные типы химический реакций

Основные типы химический реакций Теория электролитической диссоциации

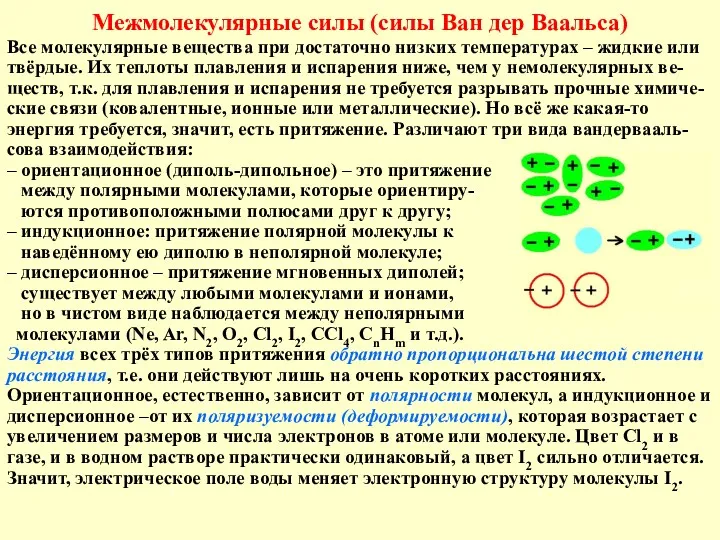

Теория электролитической диссоциации Межмолекулярные силы (силы Ван дер Ваальса)

Межмолекулярные силы (силы Ван дер Ваальса) Простые эфиры

Простые эфиры Аллотропные модификации углерода. Алмазы

Аллотропные модификации углерода. Алмазы Введение. Методы и средства обучения химии

Введение. Методы и средства обучения химии Нанохимия

Нанохимия Карбонові кислоти. Хімія. 9 клас

Карбонові кислоти. Хімія. 9 клас Гетероциклические соединения. Пятичленные гетероциклы

Гетероциклические соединения. Пятичленные гетероциклы Кислородные соединения азота

Кислородные соединения азота Взаємодія кисню із складними речовинами

Взаємодія кисню із складними речовинами Химические элементы и организм человека

Химические элементы и организм человека Основные классы неорганических соединений. Тема 2

Основные классы неорганических соединений. Тема 2 Физико-химические свойства белков. Количественные (колориметрические) методы определения концентрации белка

Физико-химические свойства белков. Количественные (колориметрические) методы определения концентрации белка Аналитические методы

Аналитические методы Средства бытовой химиии

Средства бытовой химиии Химический элемент. Электронное строение атома

Химический элемент. Электронное строение атома Кристалічна ґрадка. Встановити взаємозв’язок між будовою речовин та їх фізичними властивостями

Кристалічна ґрадка. Встановити взаємозв’язок між будовою речовин та їх фізичними властивостями Ароматические углеводороды

Ароматические углеводороды