Содержание

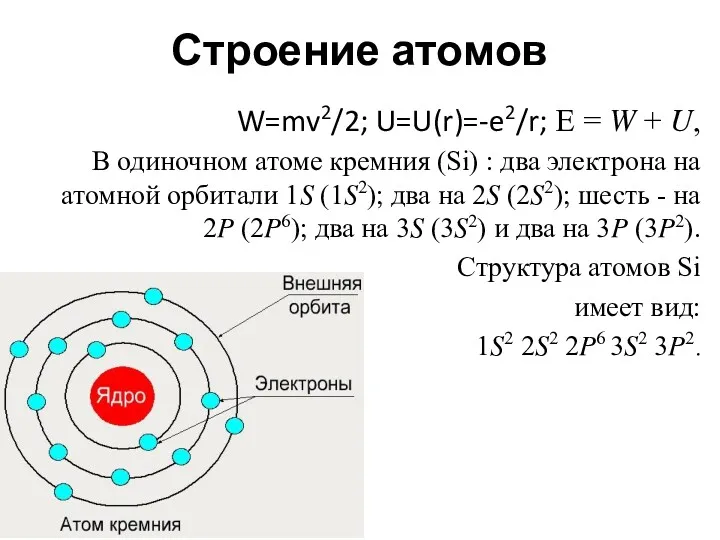

- 2. Строение атомов W=mv2/2; U=U(r)=-e2/r; E = W + U, В одиночном атоме кремния (Si) : два

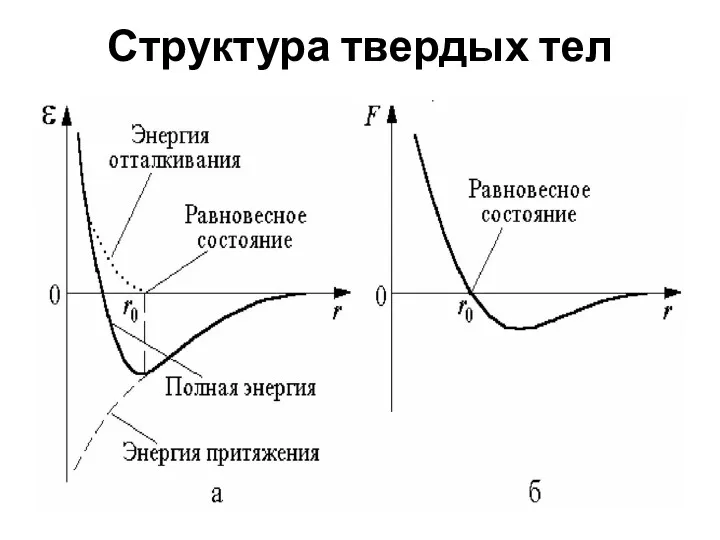

- 3. Структура твердых тел

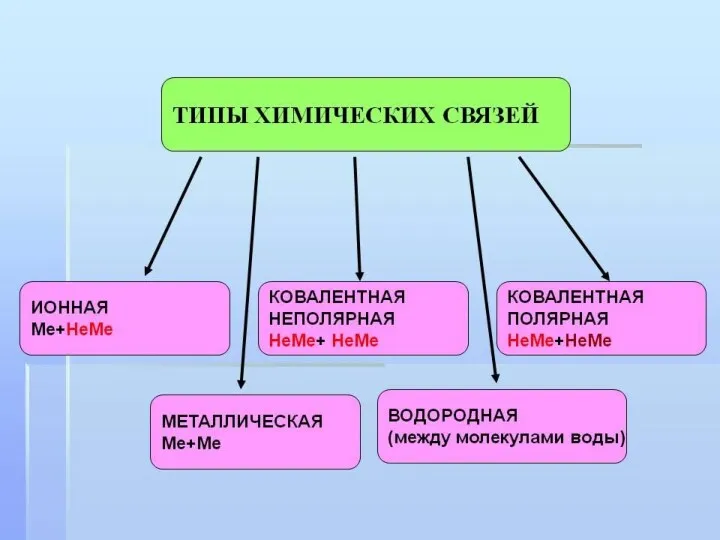

- 4. Атомы химических элементов

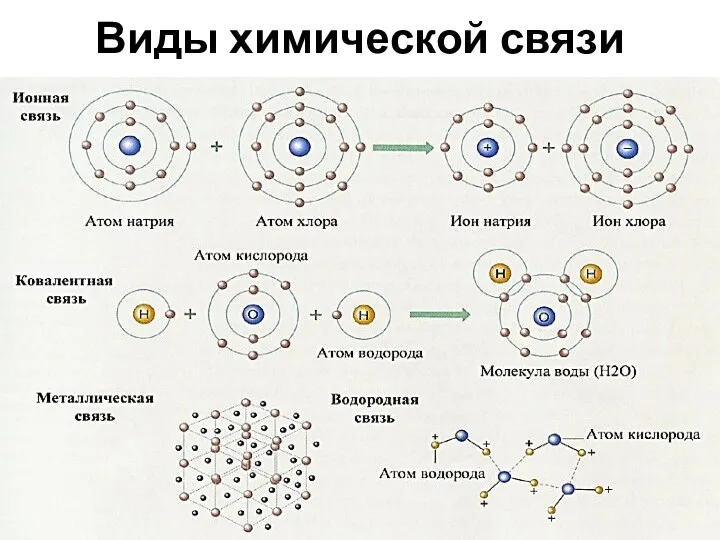

- 7. Виды химической связи

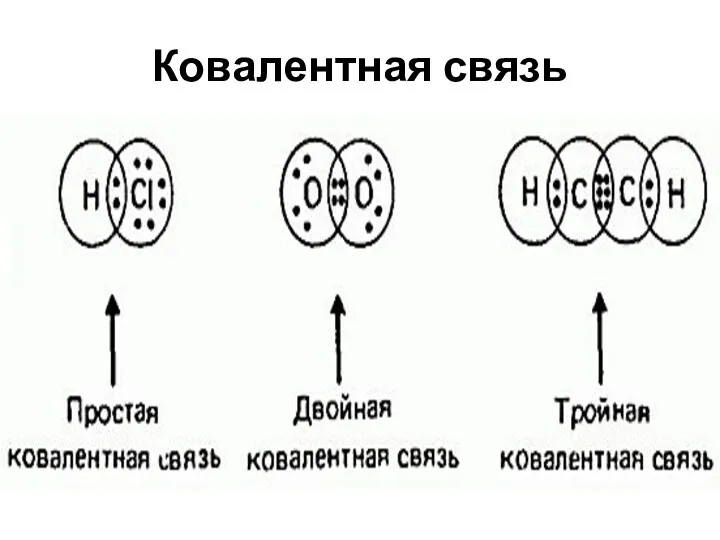

- 8. Ковалентная связь

- 9. Ковалентная связь

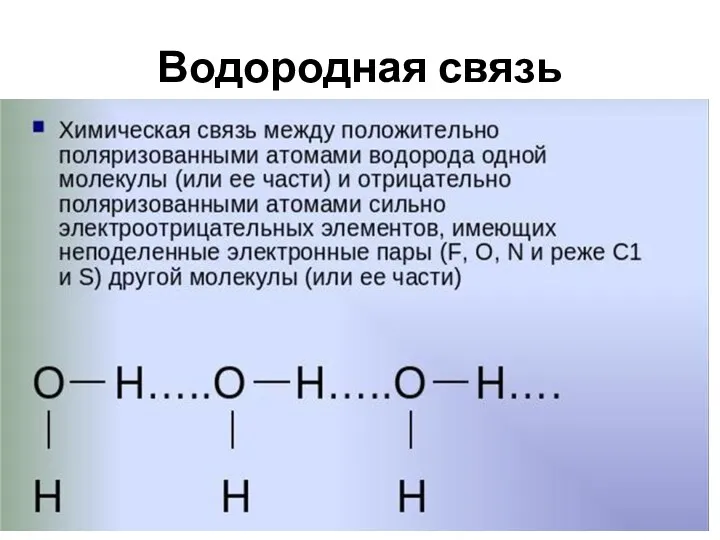

- 11. Водородная связь

- 12. Кристаллы делятся на четыре основные группы: 1) ионные кристаллы (NaCl); 2) ковалентные (алмаз, кремний); 3) металлические

- 13. Виды кристаллов

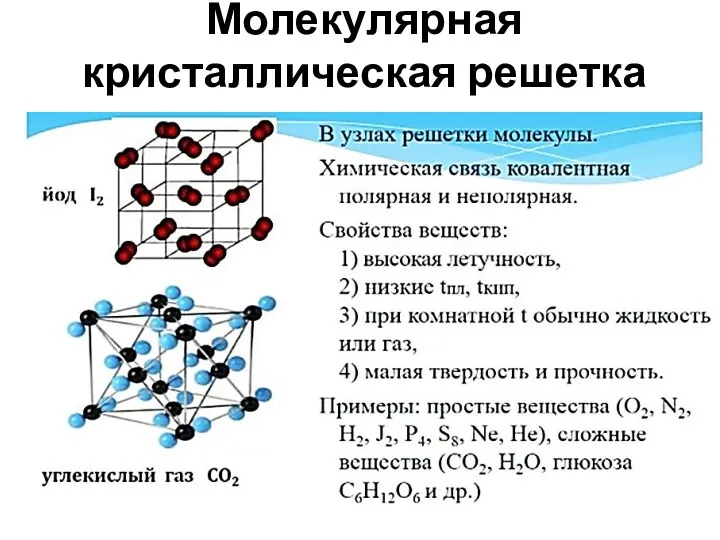

- 14. Молекулярная кристаллическая решетка

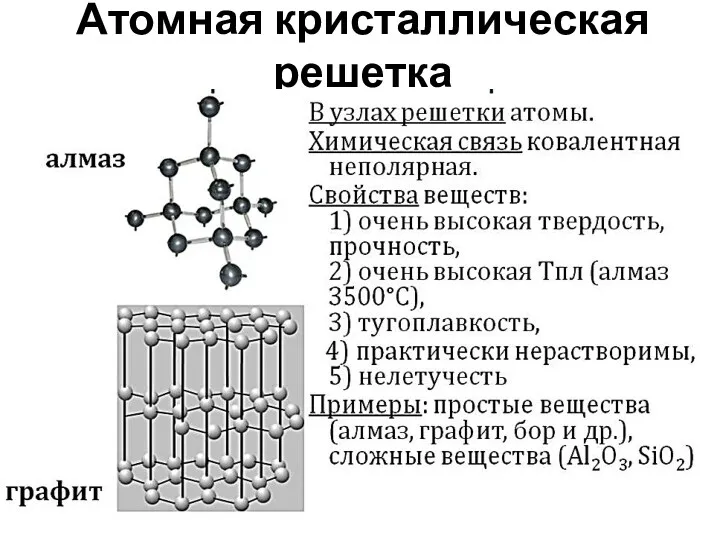

- 15. Атомная кристаллическая решетка

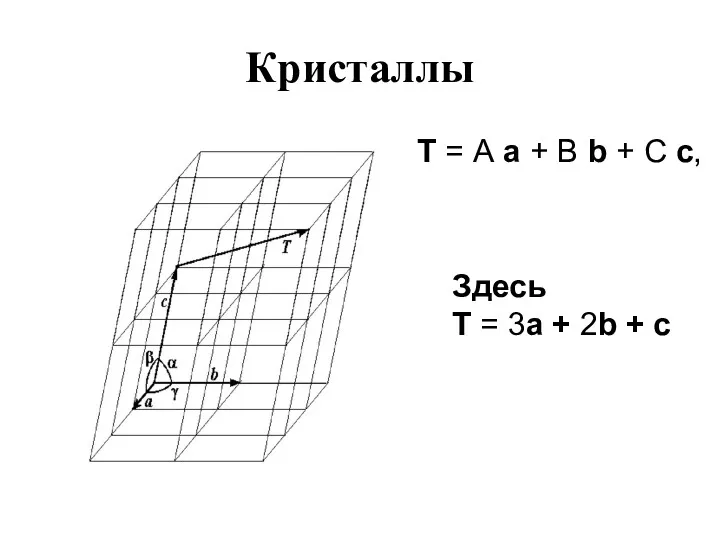

- 16. Кристаллы T = А а + B b + С с, Здесь Т = 3а +

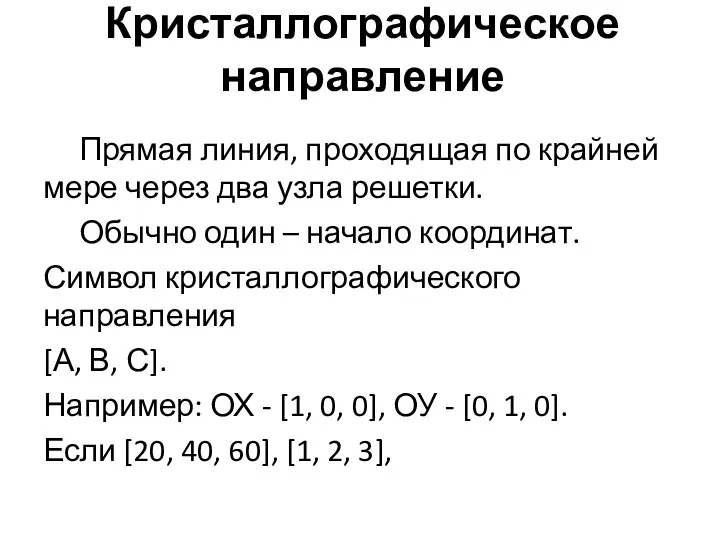

- 17. Кристаллографическое направление Прямая линия, проходящая по крайней мере через два узла решетки. Обычно один – начало

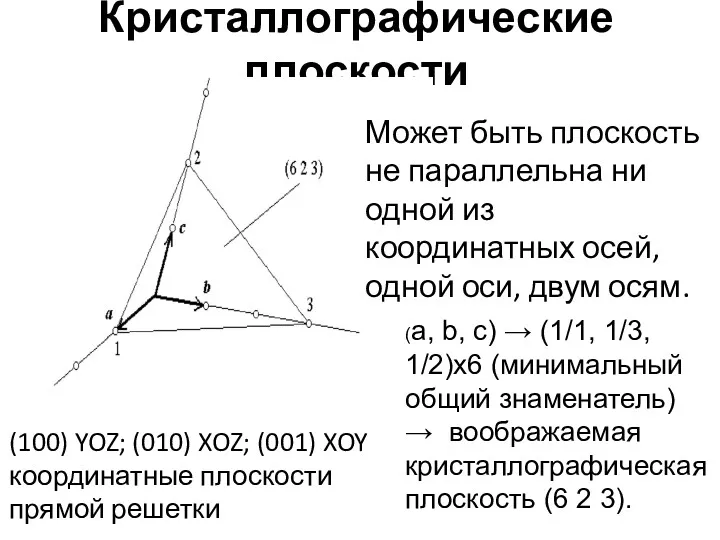

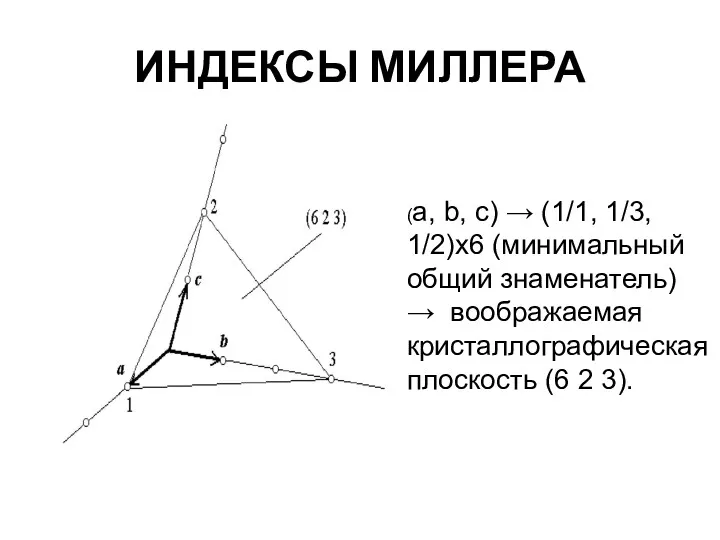

- 18. Кристаллографические плоскости (a, b, c) → (1/1, 1/3, 1/2)х6 (минимальный общий знаменатель) → воображаемая кристаллографическая плоскость

- 19. ИНДЕКСЫ МИЛЛЕРА (a, b, c) → (1/1, 1/3, 1/2)х6 (минимальный общий знаменатель) → воображаемая кристаллографическая плоскость

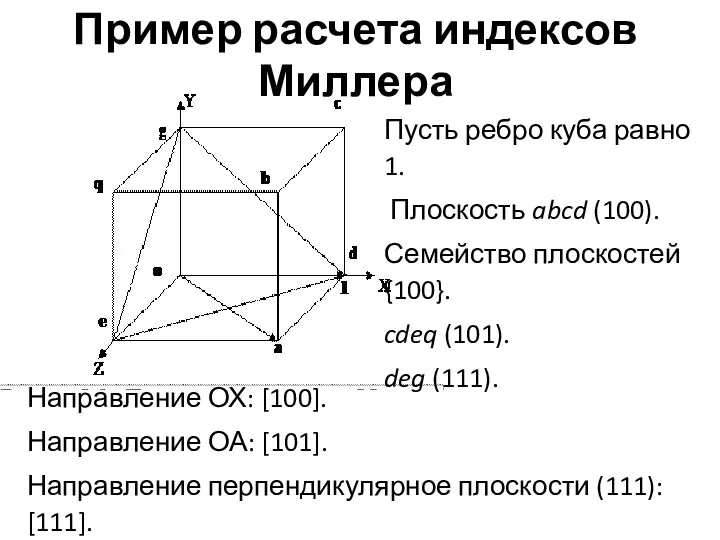

- 20. Пример расчета индексов Миллера Пусть ребро куба равно 1. Плоскость abcd (100). Семейство плоскостей {100}. cdeq

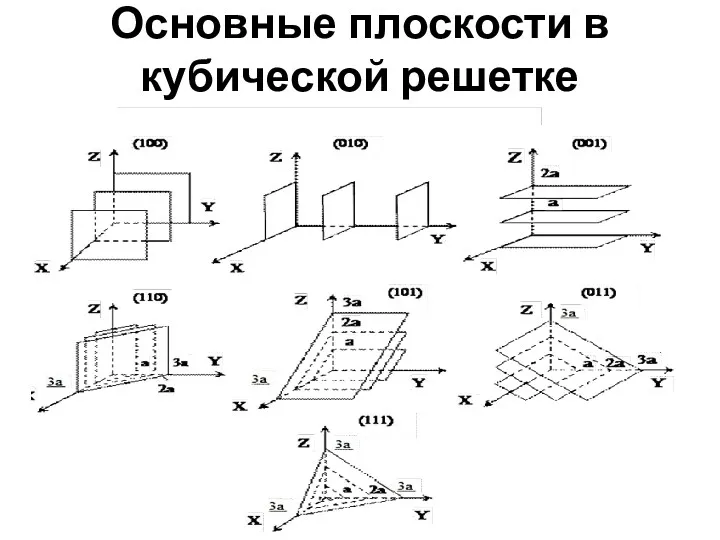

- 21. Основные плоскости в кубической решетке

- 22. Металл, как конструкционный материал

- 23. КЛАССИФИКАЦИЯ МЕТАЛЛОВ Из 106 элементов периодической системы 84 – металлы, 22 – неметаллы. Чёрные металлы: железистые

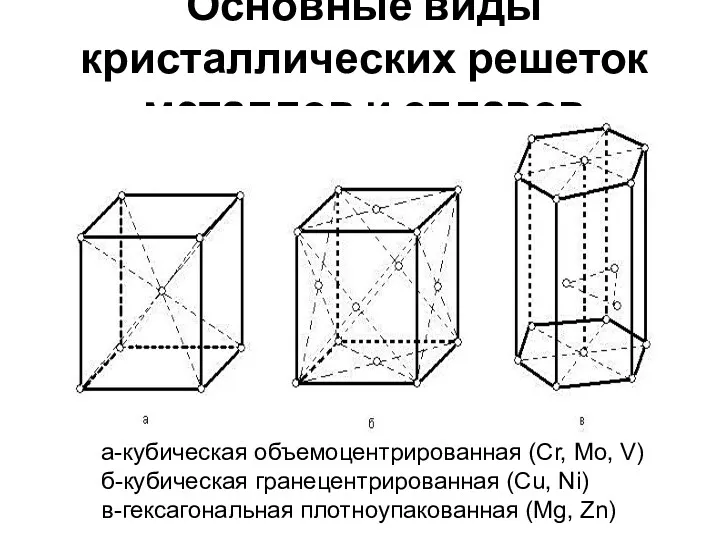

- 24. Основные виды кристаллических решеток металлов и сплавов а-кубическая объемоцентрированная (Cr, Mo, V) б-кубическая гранецентрированная (Cu, Ni)

- 25. а – аморфное тело, б - кристаллическое Кривые охлаждения аморфного и кристаллического тел

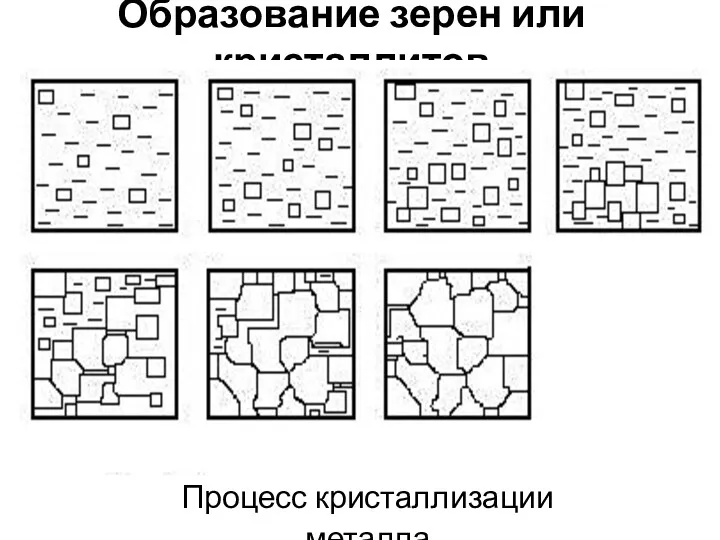

- 26. Образование зерен или кристаллитов Процесс кристаллизации металла

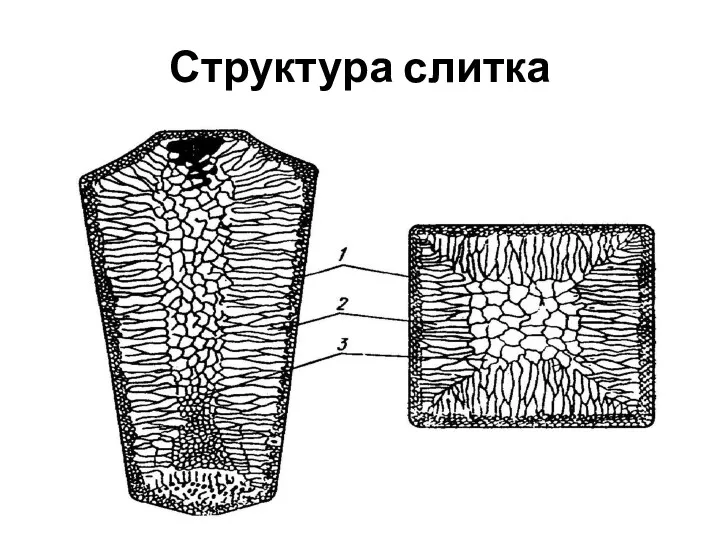

- 27. Структура слитка

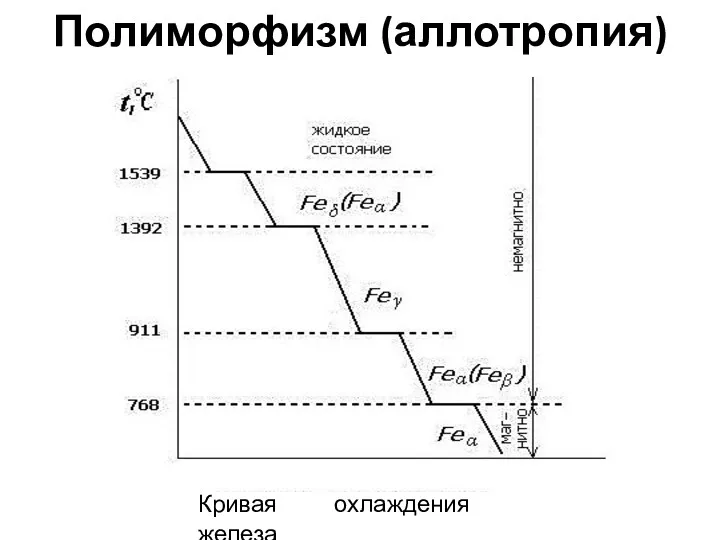

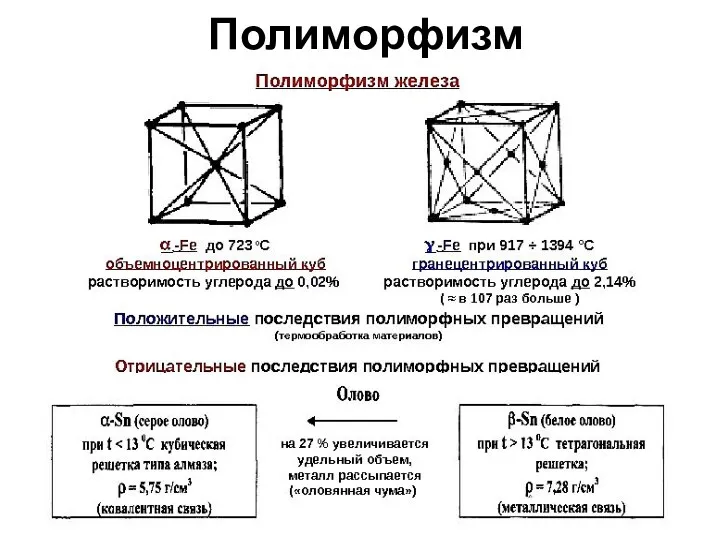

- 28. Полиморфизм (аллотропия) Кривая охлаждения железа

- 29. Полиморфизм

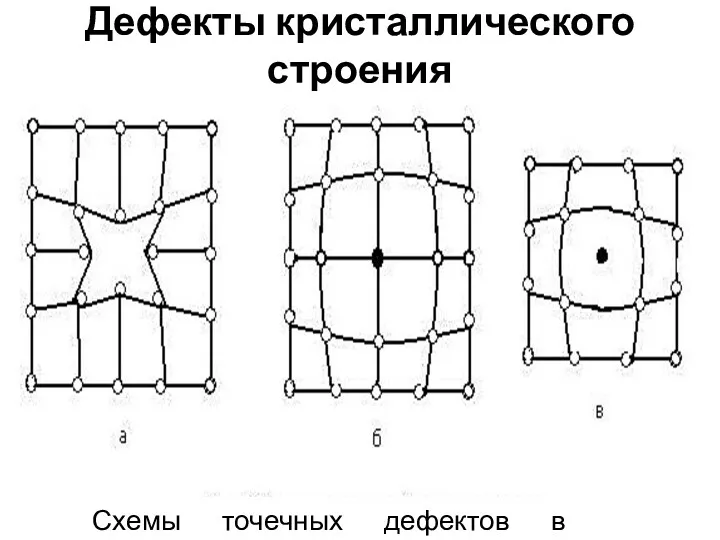

- 30. Дефекты кристаллического строения Схемы точечных дефектов в кристаллах

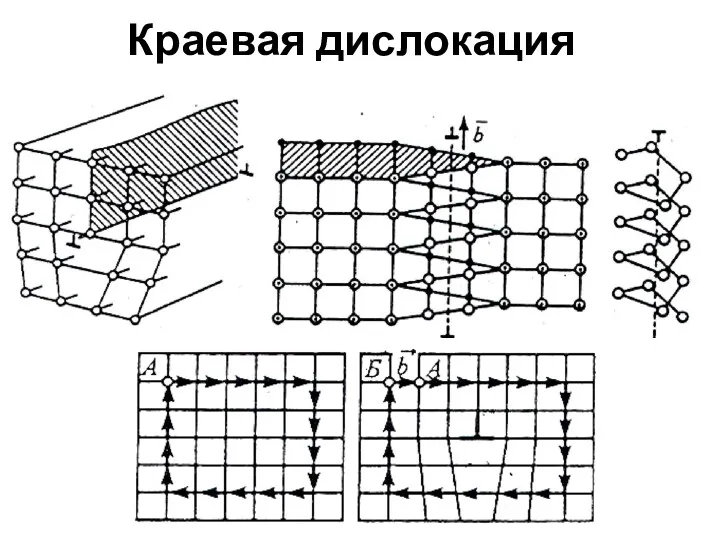

- 31. Схема краевой дислокации

- 32. Краевая дислокация

- 33. Наклеп и рекристаллизация Тp =a · Tпл, где а — коэффициент, зависящий от состава и структуры

- 34. Методы получения сплавов Сплавления - из двух и более металлов и металлов с неметаллами; Спекание порошков

- 35. Основные понятия Элемент, входящий в состав сплава, называется компонентом. Преобладающий в сплаве компонент называется основным. Компонент,

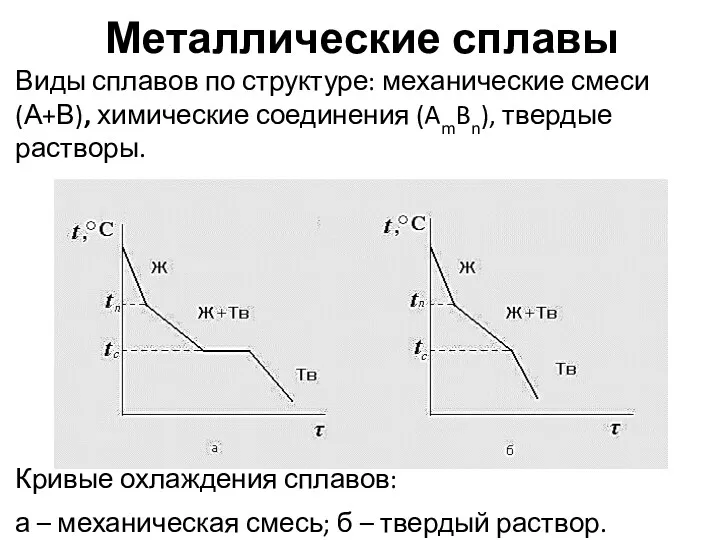

- 36. Металлические сплавы Виды сплавов по структуре: механические смеси (А+В), химические соединения (AmBn), твердые растворы. Tл –

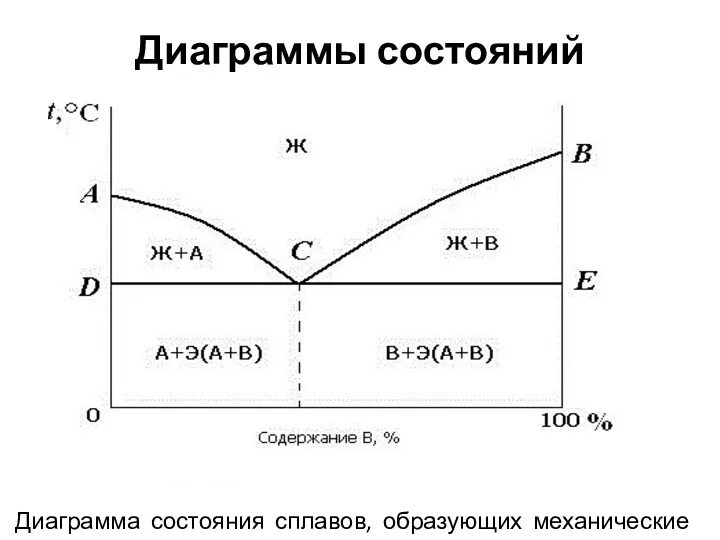

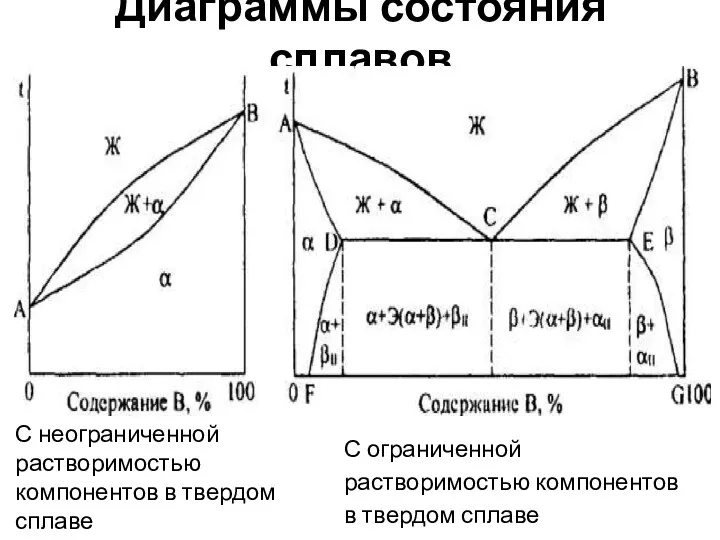

- 37. Диаграммы состояний Диаграмма состояния сплавов, образующих механические смеси

- 38. Диаграммы состояния сплавов С неограниченной растворимостью компонентов в твердом сплаве С ограниченной растворимостью компонентов в твердом

- 39. Диаграмма состояния сплавов, образующих химическое соединение

- 40. - по плотности – тяжелые (на основе вольфрама, рения, свинца и т.д.) и легкие (на основе

- 41. ЧУГУН

- 42. Каслинское литье

- 43. Железо Пластичный металл серебристо-белого цвета, невысокая твердость (HB 80), tпл = 1539оС, ρ = 7,83 г/см3.

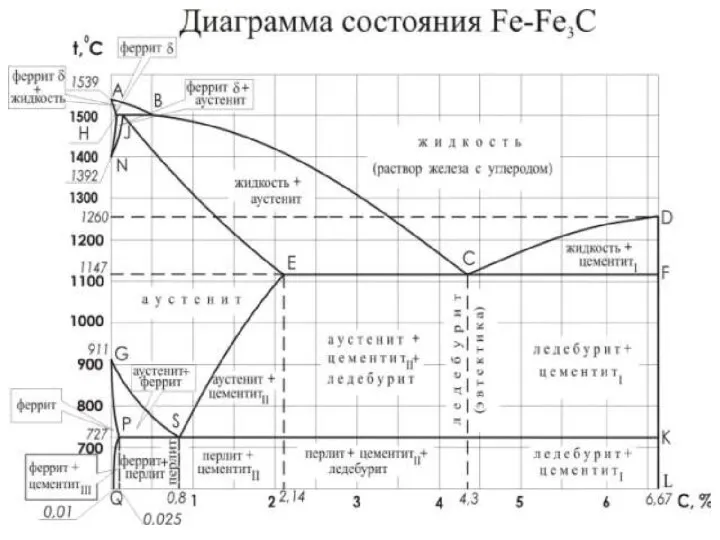

- 44. Железо-углеродистые сплавы Техническое железо (до 0,02% С), Сталь (до 2,14%)

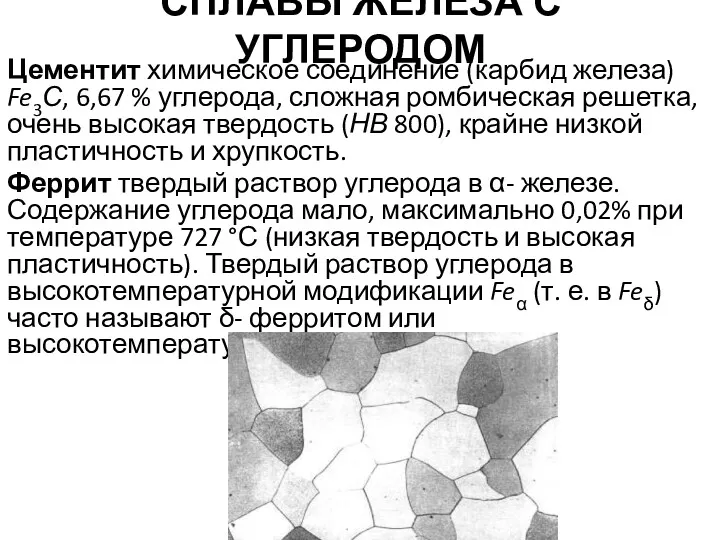

- 46. СПЛАВЫ ЖЕЛЕЗА С УГЛЕРОДОМ Цементит химическое соединение (карбид железа) Fe3С, 6,67 % углерода, сложная ромбическая решетка,

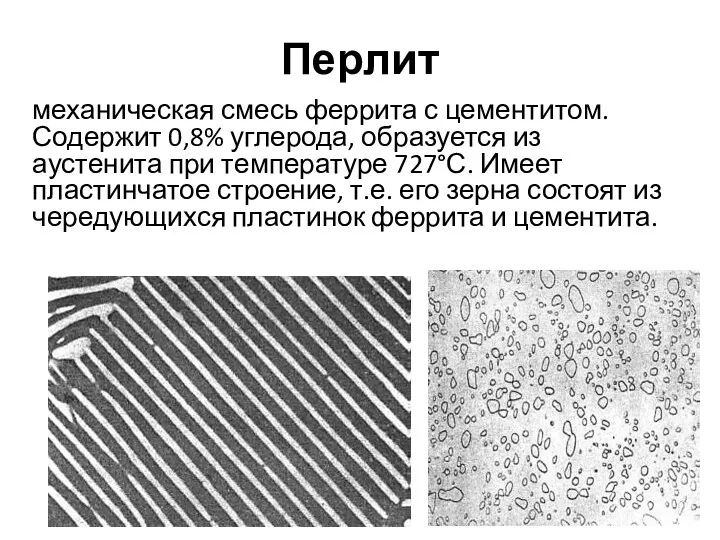

- 47. Перлит механическая смесь феррита с цементитом. Содержит 0,8% углерода, образуется из аустенита при температуре 727°С. Имеет

- 48. Аустенит твердый раствор углерода в γ- железе. Максимальное содержание углерода в аустените составляет 2,14 % (при

- 49. Ледебурит эвтектическая смесь аустенита с цементитом. Содержит 4,3 % углерода, образуется из жидкого сплава при температуре

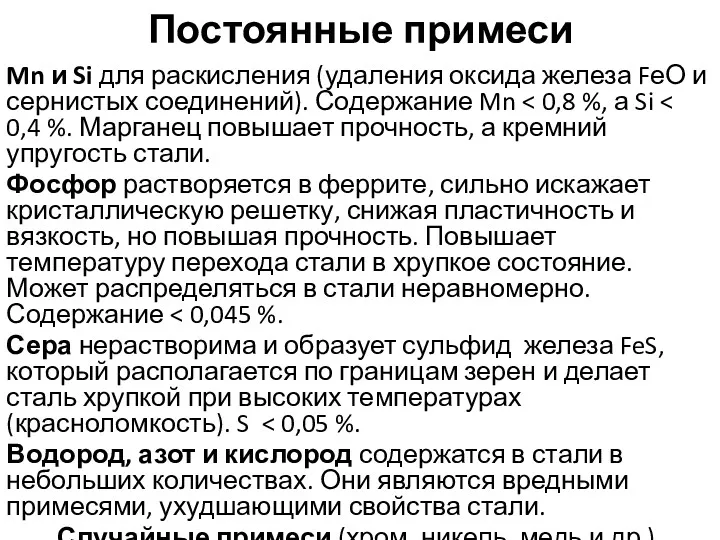

- 51. Влияние углерода и примесей на свойства стали С повышением содержания углерода до 1,2% снижаются пластичность и

- 52. Постоянные примеси Mn и Si для раскисления (удаления оксида железа FеО и сернистых соединений). Содержание Mn

- 53. Классификация сталей. По содержанию углерода низкоуглеродистые (до 0,25% С), среднеуглеродистые (0,25 — 0,7% С) и высокоуглеродистые

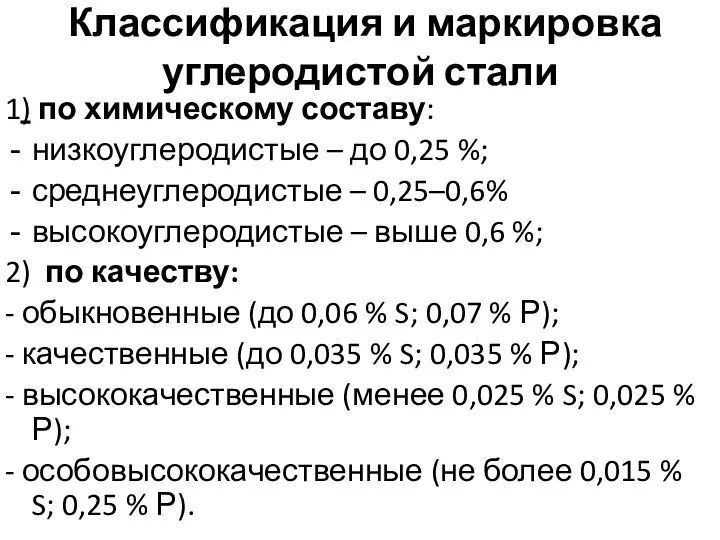

- 54. Классификация и маркировка углеродистой стали 1) по химическому составу: низкоуглеродистые – до 0,25 %; среднеуглеродистые –

- 55. Маркировка марки углеродистой стали обыкновенного качества обозначают буквами и цифрами СтО,..., Ст6 А (в маркировке стали

- 56. Степень раскисления обозначается индексом, стоящим справа от номера марки: КП - кипящая сталь, ПС - полуспокойная

- 57. Степени раскисления

- 58. К качественным углеродистым инструментальным сталям относится сталь марок У7 - У13. Изготавливают несложные по конфигурации режущие

- 59. легированные углеродистые стали маркируют цифрами и буквами. Двухзначное число, стоящее в начале марки, соответствует среднему содержанию

- 60. Конструкционные качественные стали: 1- низкоуглеродистые листовые стали (05кп, 08, 08кп, 10, 10кп) хорошо штампуются, хорошо свариваются

- 61. 3 - (самая значительная) среднеуглеродистые стали (30, 35, 40, 45, 50) - подвергающиеся термической обработке, хорошо

- 63. Скачать презентацию

Второе начало термодинамики и его применимость к биосистемам. Химическое равновесие. (Лекция 05)

Второе начало термодинамики и его применимость к биосистемам. Химическое равновесие. (Лекция 05) Оксиды

Оксиды Решение задач в химии (ОГЭ, ЕГЭ, Олимпиады)

Решение задач в химии (ОГЭ, ЕГЭ, Олимпиады) Порівняльний аналіз методів відновлення свинцево-кислотних акумуляторів

Порівняльний аналіз методів відновлення свинцево-кислотних акумуляторів Алкены – непредельные углеводороды. Получение, химические свойства и применение

Алкены – непредельные углеводороды. Получение, химические свойства и применение Ізомерія. Структурна ізомерія

Ізомерія. Структурна ізомерія Альдегиды, свойства, получение, применение

Альдегиды, свойства, получение, применение Циклоалканы

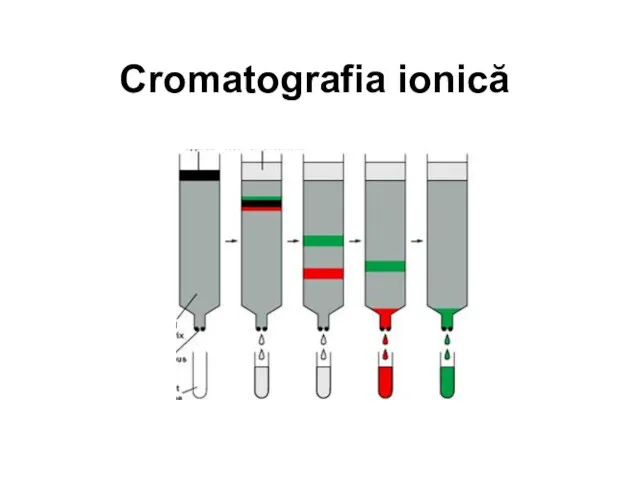

Циклоалканы Cromatografia ionică

Cromatografia ionică Химические реакции

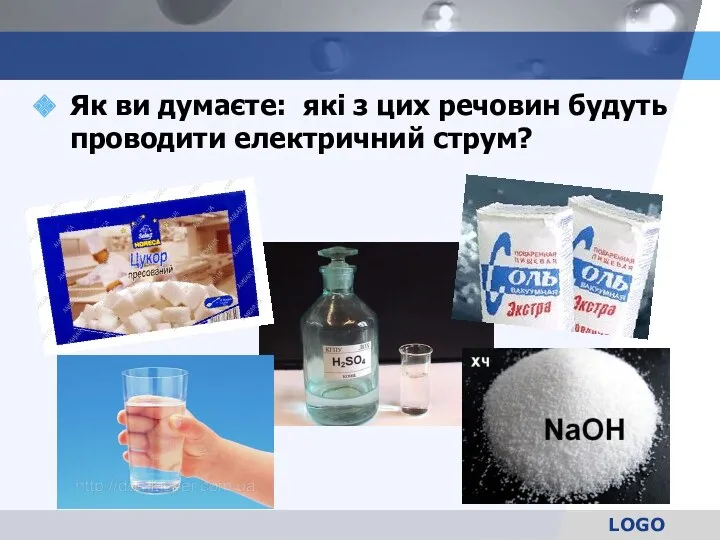

Химические реакции Електроліти

Електроліти Химический элемент алюминий

Химический элемент алюминий Месторождения берилла и топаза

Месторождения берилла и топаза Твердое состояни вещества

Твердое состояни вещества Аммиак. Происхождение названия

Аммиак. Происхождение названия Значення хімічних процесів у природі

Значення хімічних процесів у природі Химический состав водоотталкивающих средств

Химический состав водоотталкивающих средств Классы неорганических веществ. Лекция №4

Классы неорганических веществ. Лекция №4 Источники углеводородов

Источники углеводородов Алкены

Алкены Номенклатура оснований. Классификация и примеры. Получение оснований. Химические свойства

Номенклатура оснований. Классификация и примеры. Получение оснований. Химические свойства Алканы

Алканы Классификация органических соединений

Классификация органических соединений Дисперсные системы. Свойства коллоидных растворов

Дисперсные системы. Свойства коллоидных растворов Базовое нефтехимическое сырье

Базовое нефтехимическое сырье Производство метанола. Физико-химические основы синтеза метанола. Современные катализаторы

Производство метанола. Физико-химические основы синтеза метанола. Современные катализаторы Темір. Жай заттармен

Темір. Жай заттармен Химические превращения веществ

Химические превращения веществ