Содержание

- 2. Армирующие материалы Связующие Наполнители мультиаксиальные ткани; комбинированные ткани; гибридные ткани; ровинги; сетки, вуали; маты; бальзовая древесина;

- 3. Проблемы исследования Волокна - являются материалами с высокой прочностью и жесткость, но не образуют конструкцию .

- 4. Характеристики композитов и их компонентов Доля армирующего наполнителя по массе и по объему Прочность в разных

- 5. Стандартные испытания Растяжение Сжатие Сдвиг Изгиб Трещиностойкость Особые испытания Кольцевые образцы Специальные виды испытаний – натурных

- 6. Растяжение композита, полимера, волокна Проблемы: Образец может выскользнут из захватах Образец может разрушиться в захватах σ+

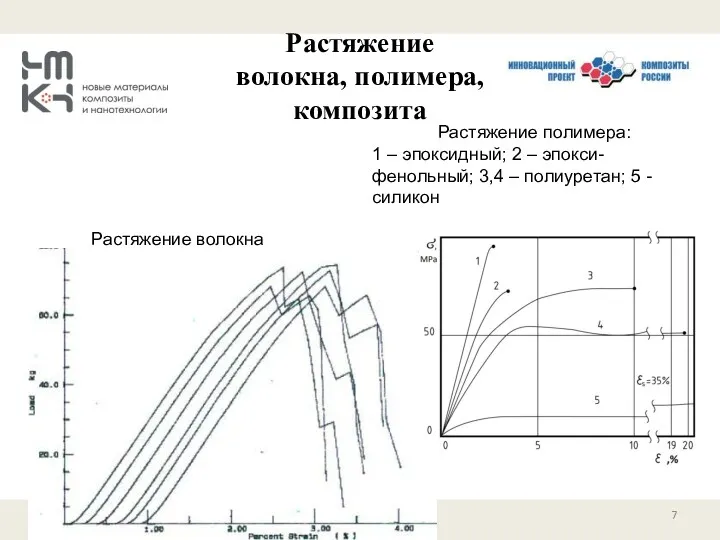

- 7. Растяжение волокна, полимера, композита Растяжение волокна Растяжение полимера: 1 – эпоксидный; 2 – эпокси-фенольный; 3,4 –

- 8. Испытание образцов с разной укладкой на сжатие; Проблемы: Потеря устойчивости образца Разрушение торцов Сложно мерить предельную

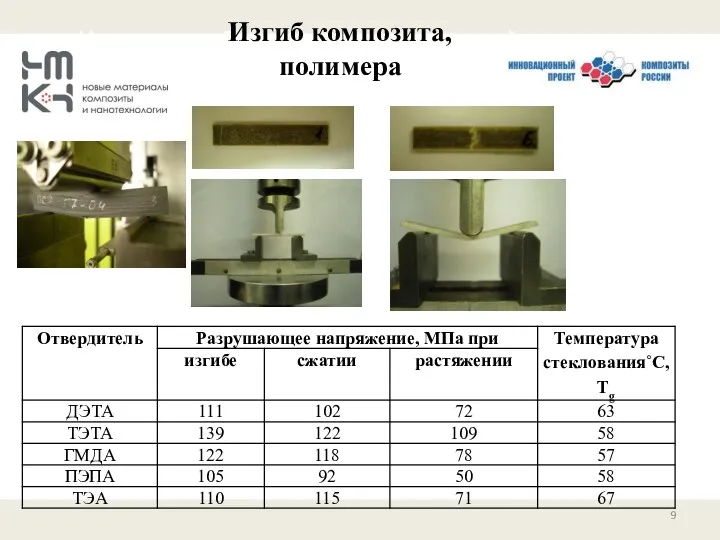

- 9. Испытание образцов с разной укладкой на сжатие; Изгиб композита, полимера

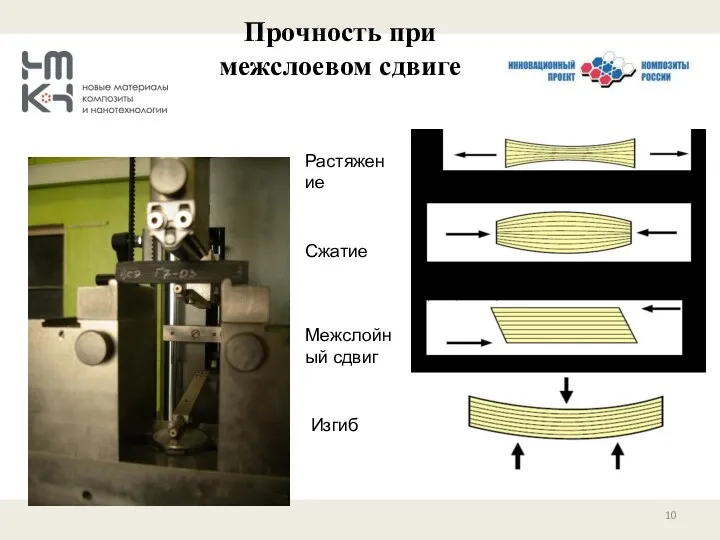

- 10. Прочность при межслоевом сдвиге Изгиб Межслойный сдвиг Сжатие Растяжение

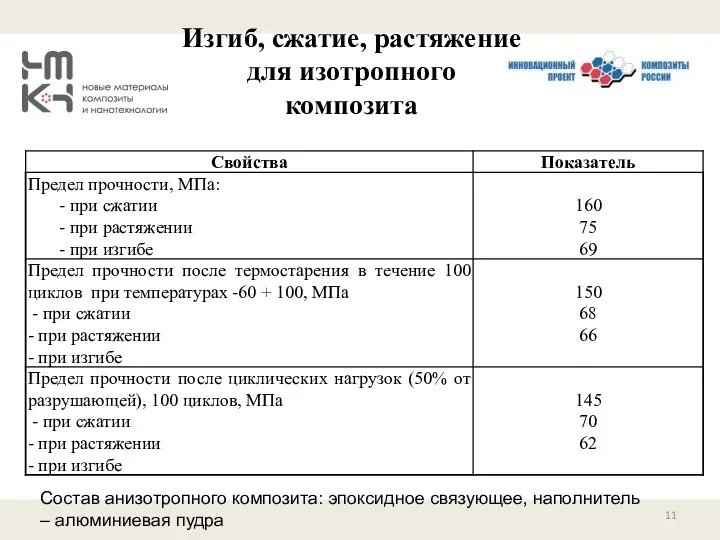

- 11. Изгиб, сжатие, растяжение для изотропного композита Состав анизотропного композита: эпоксидное связующее, наполнитель – алюминиевая пудра

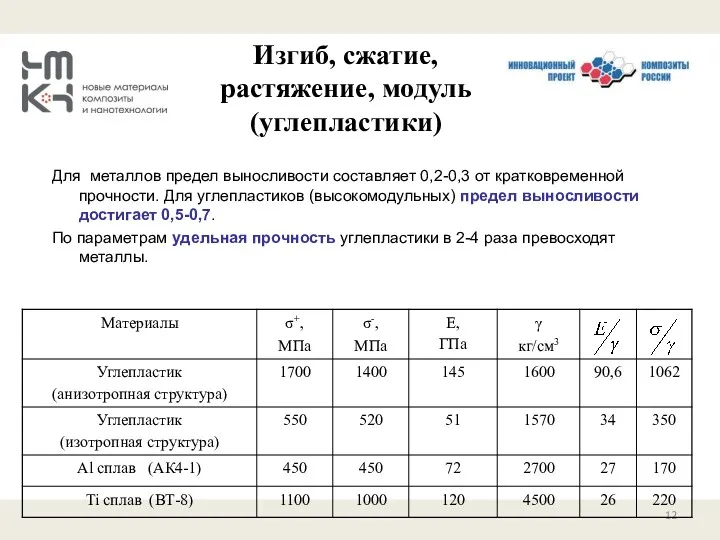

- 12. Изгиб, сжатие, растяжение, модуль (углепластики) Для металлов предел выносливости составляет 0,2-0,3 от кратковременной прочности. Для углепластиков

- 13. Таблица 1.3. Характеристики сотовых заполнителей Сжатие, сдвиг, модуль (сотовые заполнители)

- 14. Содержание волокнистого наполнителя 0,5 Связующее – эпокси-фенольное Технология получения углепластиков – прессование Прочность волокна и углепластика

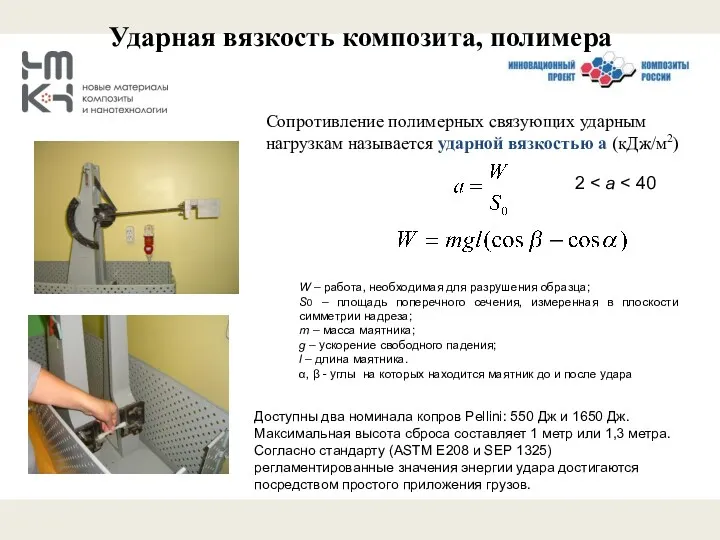

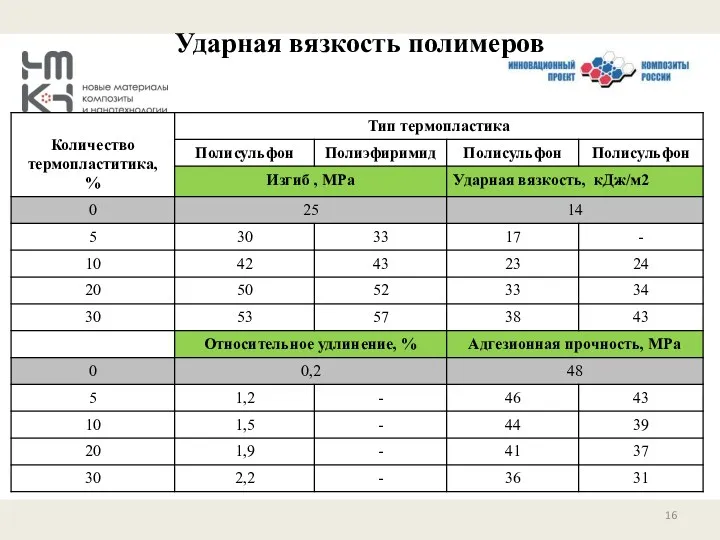

- 15. Сопротивление полимерных связующих ударным нагрузкам называется ударной вязкостью а (кДж/м2) W – работа, необходимая для разрушения

- 16. Ударная вязкость полимеров

- 17. Ударная вязкость сферопластиков, на основе эпоксидного связующего

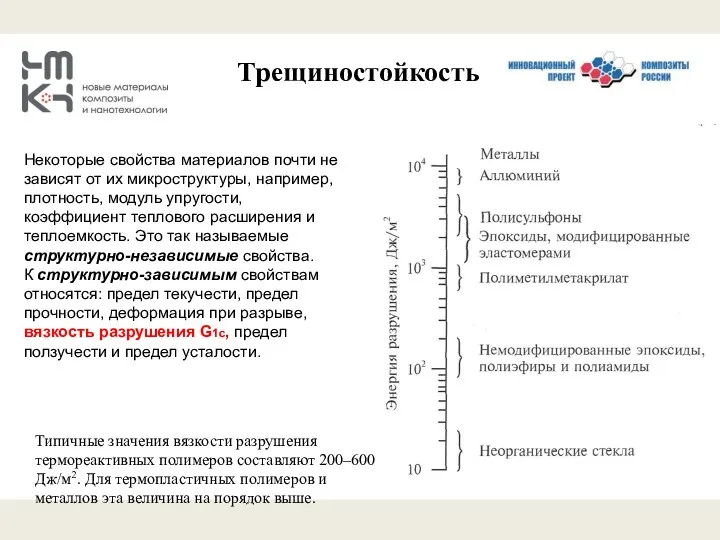

- 18. Трещиностойкость Некоторые свойства материалов почти не зависят от их микроструктуры, например, плотность, модуль упругости, коэффициент теплового

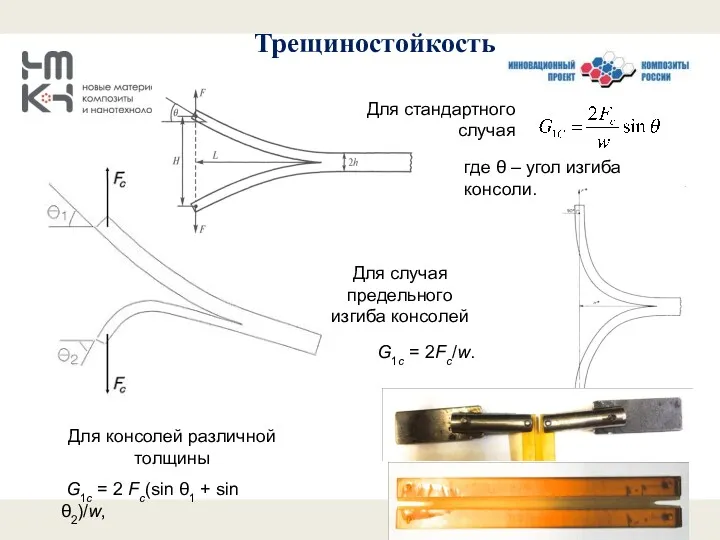

- 19. Трещиностойкость где θ – угол изгиба консоли. G1с = 2 Fс(sin θ1 + sin θ2)/w, Для

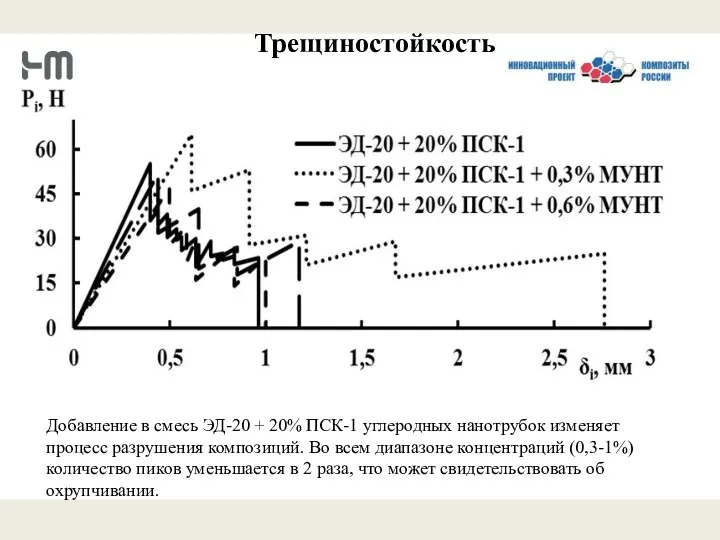

- 20. Трещиностойкость Добавление в смесь ЭД-20 + 20% ПСК-1 углеродных нанотрубок изменяет процесс разрушения композиций. Во всем

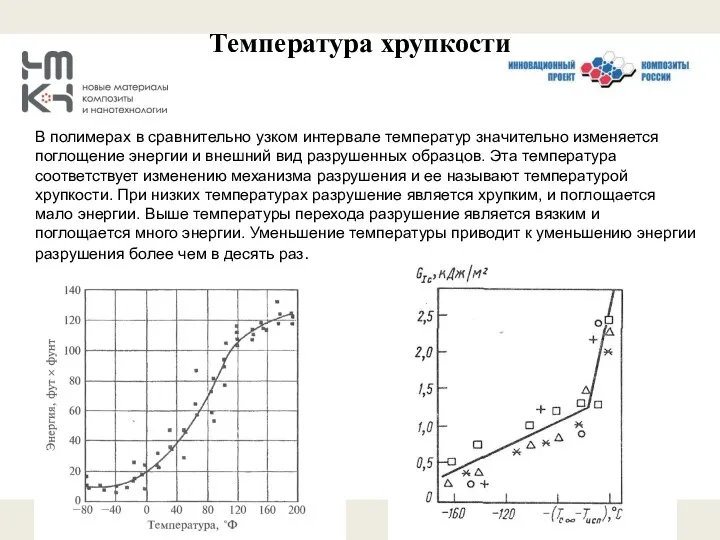

- 21. Температура хрупкости В полимерах в сравнительно узком интервале температур значительно изменяется поглощение энергии и внешний вид

- 22. Динамический механический анализ (ДМА) позволяет определять зависимость модулей от температуры, нагрузки, частоты. Netzsch DMA 242 E

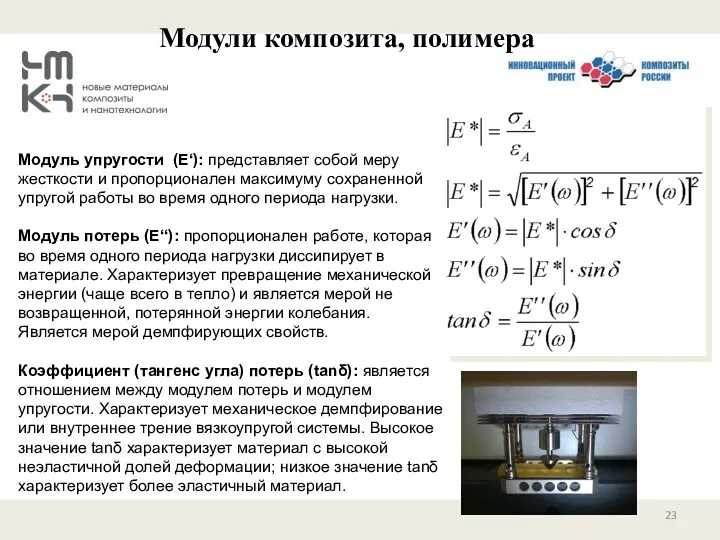

- 23. Модуль упругости (E‘): представляет собой меру жесткости и пропорционален максимуму сохраненной упругой работы во время одного

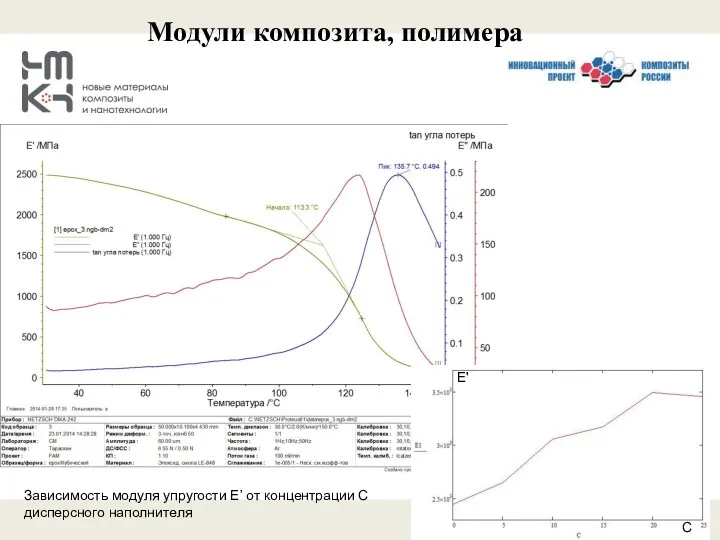

- 24. Модули композита, полимера Зависимость модуля упругости Е’ от концентрации С дисперсного наполнителя Е' С

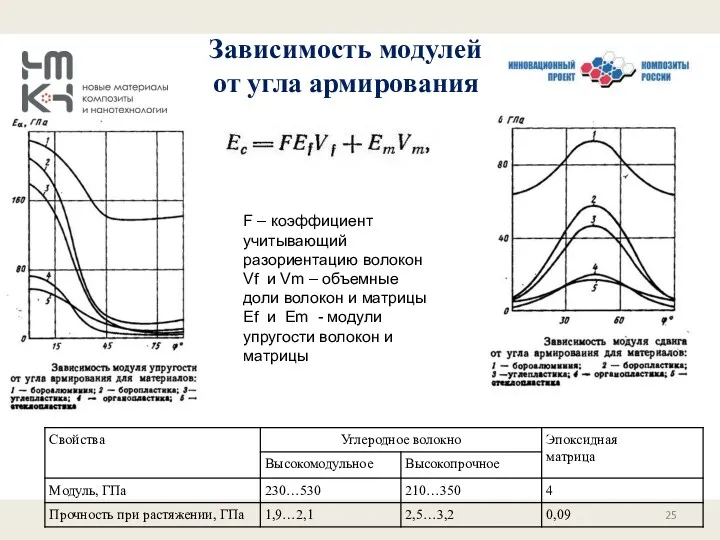

- 25. Зависимость модулей от угла армирования F – коэффициент учитывающий разориентацию волокон Vf и Vm – объемные

- 26. Правило смесей для волокнистых композитов Правило смесей справедливо для определения: продольного модуля упругости; модуля сдвига однонаправленного

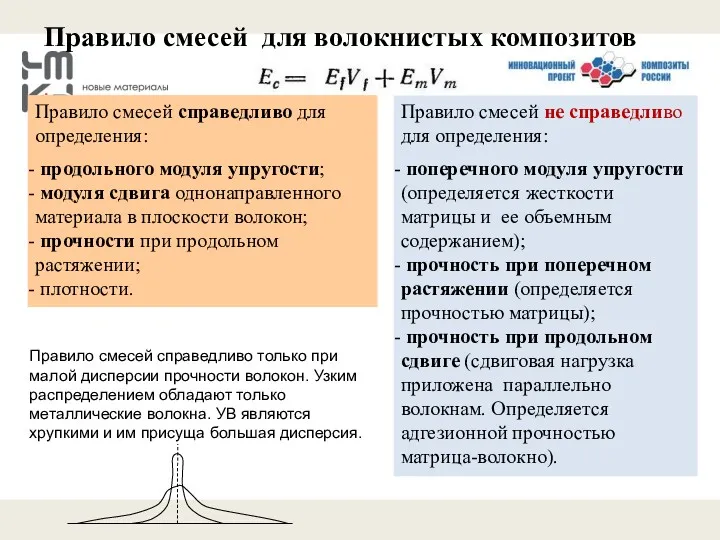

- 27. Адгезионная прочность между волокном и матрицей Результаты определения адгезионной прочности, для эпоксидного связующего (1); эпоксиполисульфон

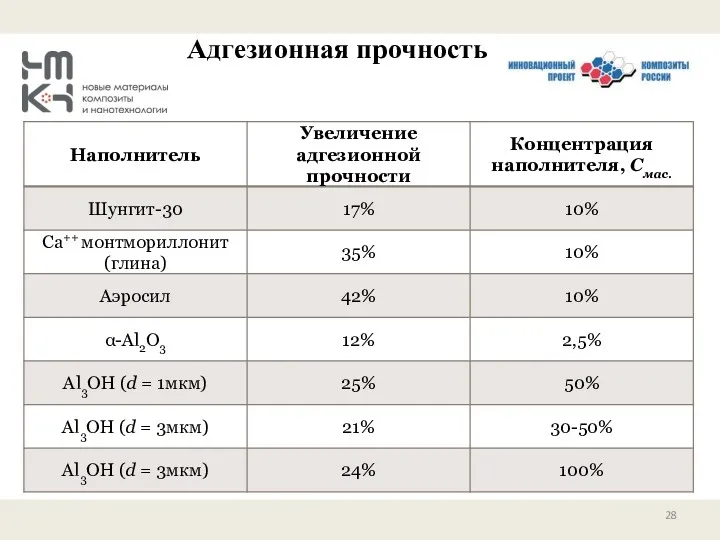

- 28. Адгезионная прочность

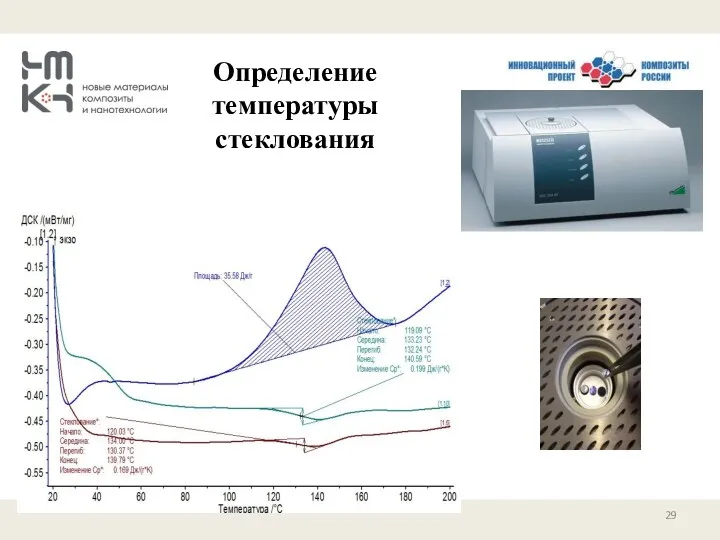

- 29. Определение температуры стеклования

- 30. Определение количества выделяемого тепла в процессе отверждения композита

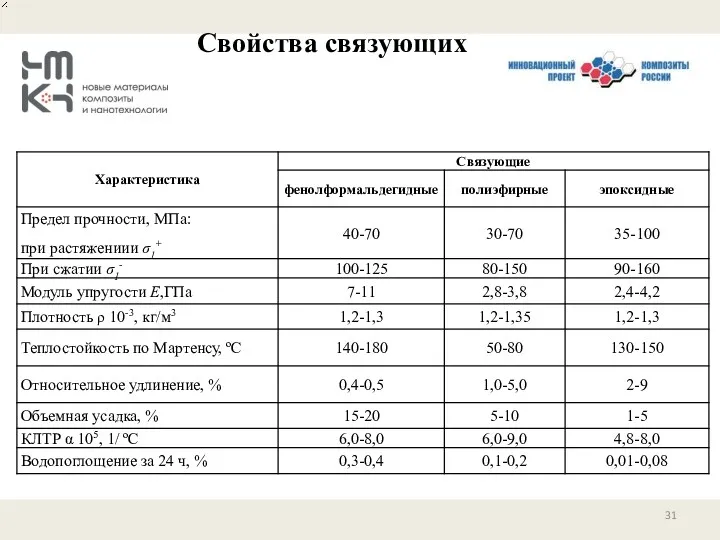

- 31. Свойства связующих

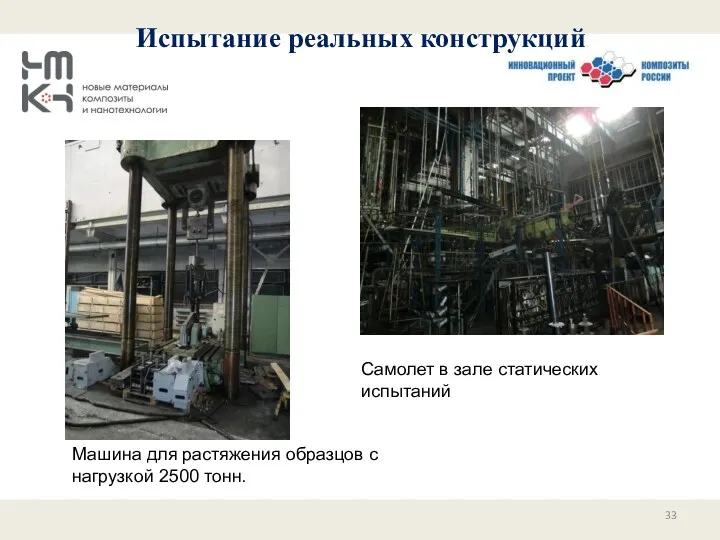

- 33. Самолет в зале статических испытаний Машина для растяжения образцов с нагрузкой 2500 тонн. Испытание реальных конструкций

- 35. Скачать презентацию

Зеленая химия и проблемы устойчивого развития

Зеленая химия и проблемы устойчивого развития Аминокислоты. Пептиды. Хроматографические методы исследования

Аминокислоты. Пептиды. Хроматографические методы исследования The halogens

The halogens Материаловедение. Свойства материалов. (Тема 2)

Материаловедение. Свойства материалов. (Тема 2) Ароматичні вуглеводні (Арени). Бензен

Ароматичні вуглеводні (Арени). Бензен Крахмал. Строение вещества

Крахмал. Строение вещества Alkynes

Alkynes Химиялық реакциялардың типтері

Химиялық реакциялардың типтері Природные источники углеводородов

Природные источники углеводородов Топливо. Виды топлива

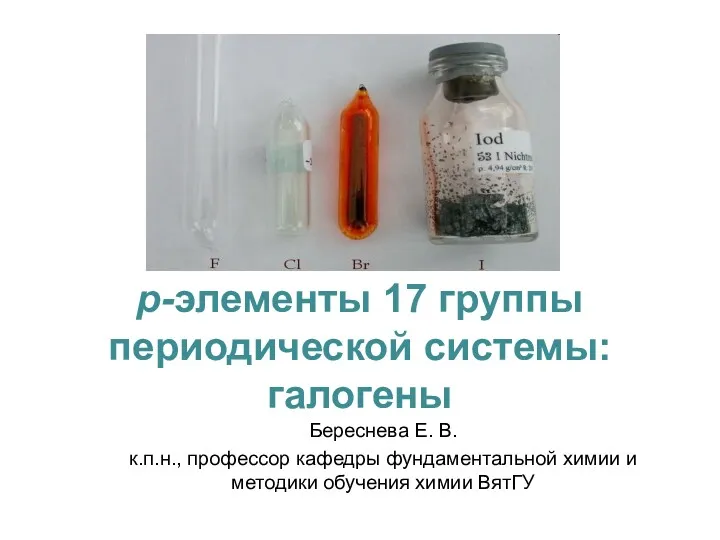

Топливо. Виды топлива p-элементы 17 группы периодической системы: галогены

p-элементы 17 группы периодической системы: галогены Создание пилотной производства 500 тонн в год рафинированного металлургического кремния Si 99,99% для нужд солнечной энергетики

Создание пилотной производства 500 тонн в год рафинированного металлургического кремния Si 99,99% для нужд солнечной энергетики Кристалічна ґрадка. Встановити взаємозв’язок між будовою речовин та їх фізичними властивостями

Кристалічна ґрадка. Встановити взаємозв’язок між будовою речовин та їх фізичними властивостями Ионные уравнения реакции

Ионные уравнения реакции Гидродинамические модели реакторов. Лекция № 2

Гидродинамические модели реакторов. Лекция № 2 Класифікація хімічних реакцій за кількістю і складом реагентів та продуктів реакції. 9 клас

Класифікація хімічних реакцій за кількістю і складом реагентів та продуктів реакції. 9 клас Органічні сполуки. 3D моделі органічних сполук

Органічні сполуки. 3D моделі органічних сполук Гидролиз. Классификация солей

Гидролиз. Классификация солей Аминокислоты. Номенклатура

Аминокислоты. Номенклатура Коррозия и методы борьбы с ней

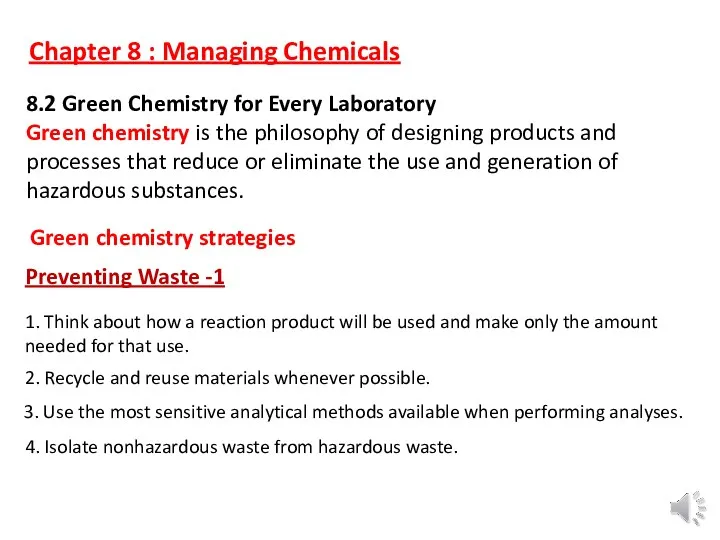

Коррозия и методы борьбы с ней Managing chemicals. Green chemistry for every laboratory

Managing chemicals. Green chemistry for every laboratory Механохимиялық активтеу әдісі. Реакция түрлері

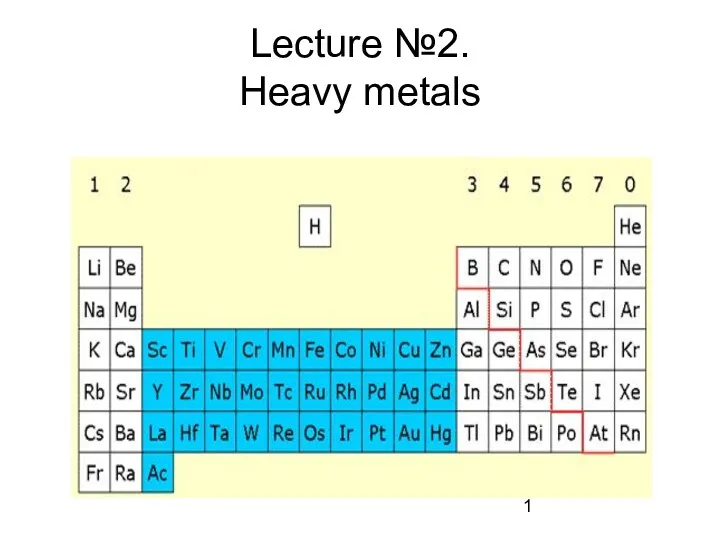

Механохимиялық активтеу әдісі. Реакция түрлері Heavy metals

Heavy metals Lipid metabolism

Lipid metabolism Основные разделы химии

Основные разделы химии Кислоты

Кислоты Химический элемент. Электронное строение атома

Химический элемент. Электронное строение атома Tungsten. (Вольфрам)

Tungsten. (Вольфрам)