Система управления обслуживанием производственных активов с учетом технического состояния и рисков на базе методологии RCM презентация

Содержание

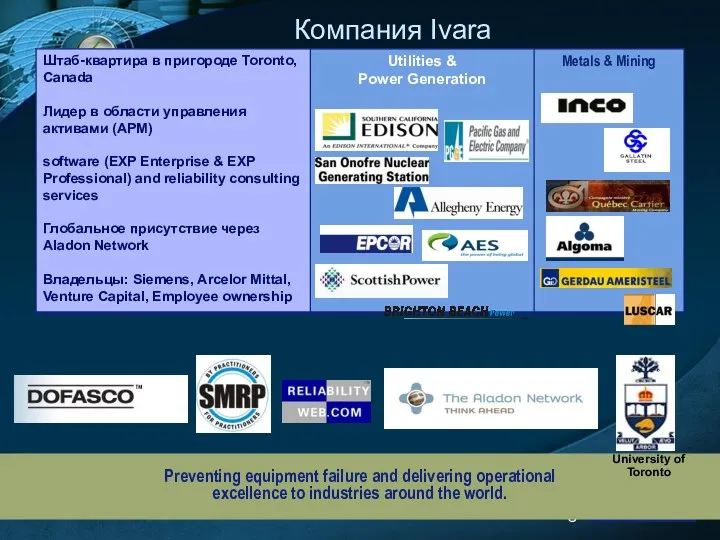

- 2. www.themegallery.com Компания Ivara Preventing equipment failure and delivering operational excellence to industries around the world.

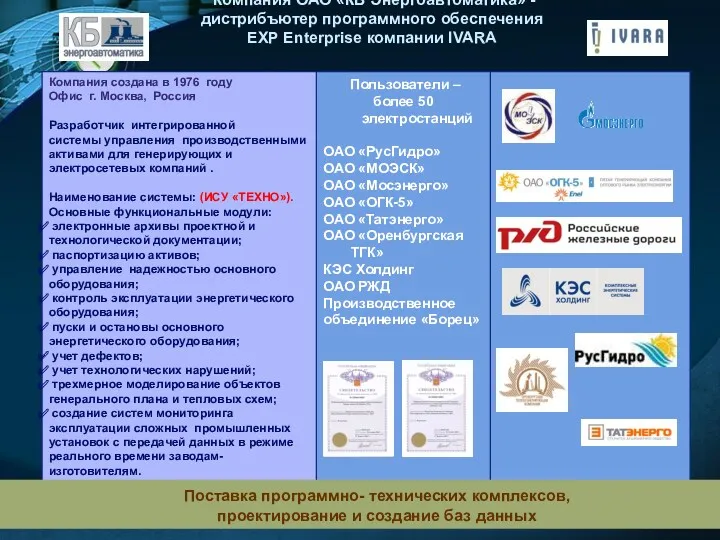

- 3. www.themegallery.com Компания ОАО «КБ Энергоавтоматика» - дистрибъютер программного обеспечения EXP Enterprise компании IVARA Поставка программно- технических

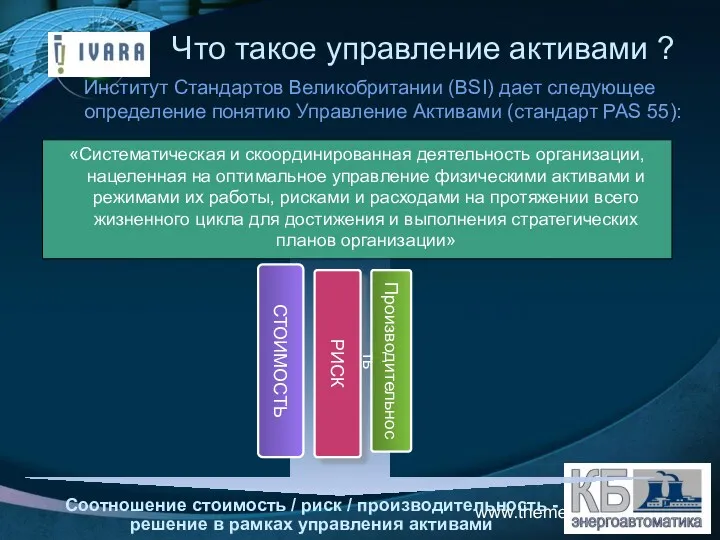

- 4. www.themegallery.com Что такое управление активами ? Институт Стандартов Великобритании (BSI) дает следующее определение понятию Управление Активами

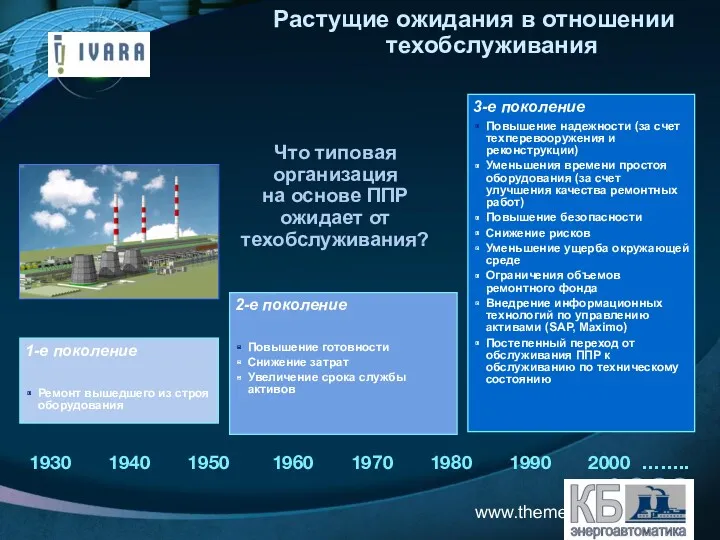

- 5. www.themegallery.com Растущие ожидания в отношении техобслуживания 1-е поколение Ремонт вышедшего из строя оборудования 2-е поколение Повышение

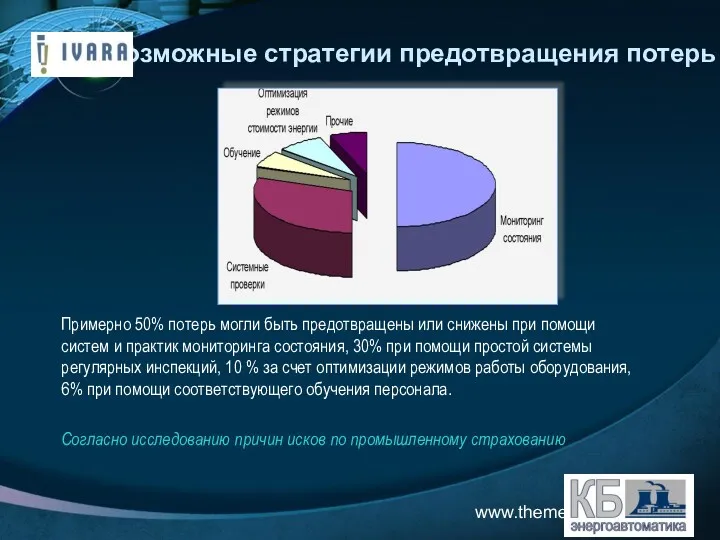

- 6. www.themegallery.com Возможные стратегии предотвращения потерь Примерно 50% потерь могли быть предотвращены или снижены при помощи систем

- 7. www.themegallery.com Условная вероятность отказа Время Ремонт Что открыли авиакомпании: По статистике, изменение межремонтных интервалов не повлияло

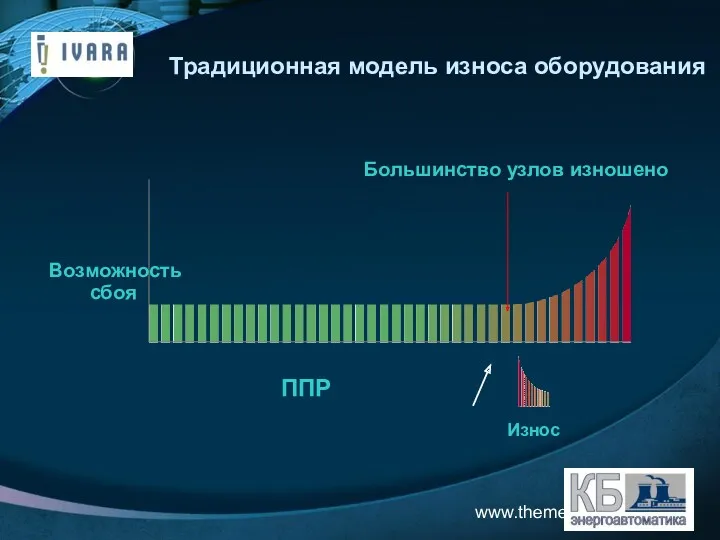

- 8. www.themegallery.com Традиционная модель износа оборудования Возможность сбоя Большинство узлов изношено ППР

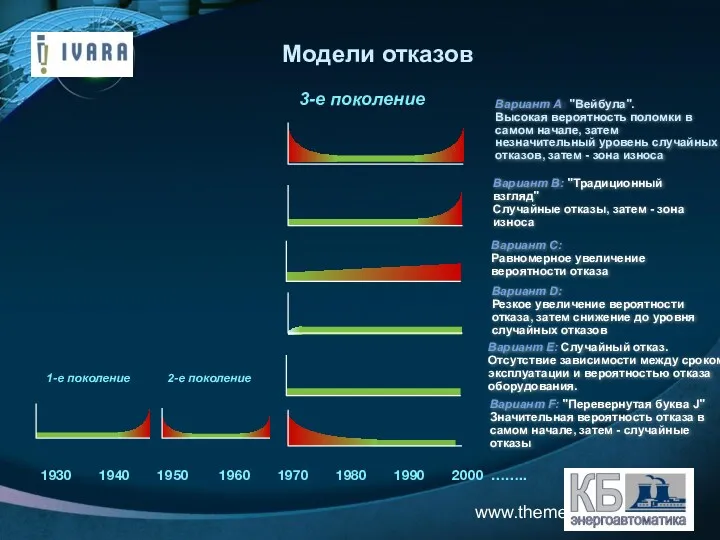

- 9. www.themegallery.com Модели отказов 3-е поколение 2-е поколение 1-е поколение 1930 1940 1950 1960 1970 1980 1990

- 10. www.themegallery.com По состоянию Случайный отказ Со временем старения Вейбулла Детская смертность Отказы, связанные с износом Анализ

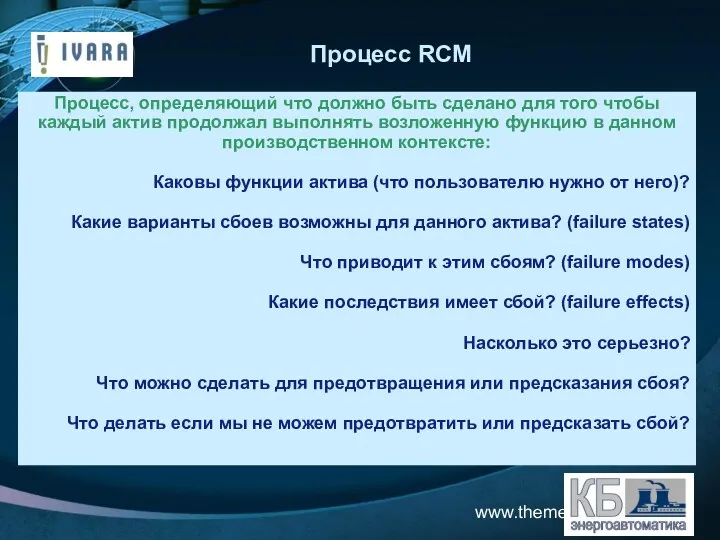

- 11. www.themegallery.com Процесс RCM Процесс, определяющий что должно быть сделано для того чтобы каждый актив продолжал выполнять

- 12. www.themegallery.com Новое определение отказа Состояние Точка возможного отказа В 80% случаев в этом интервале времени отказ

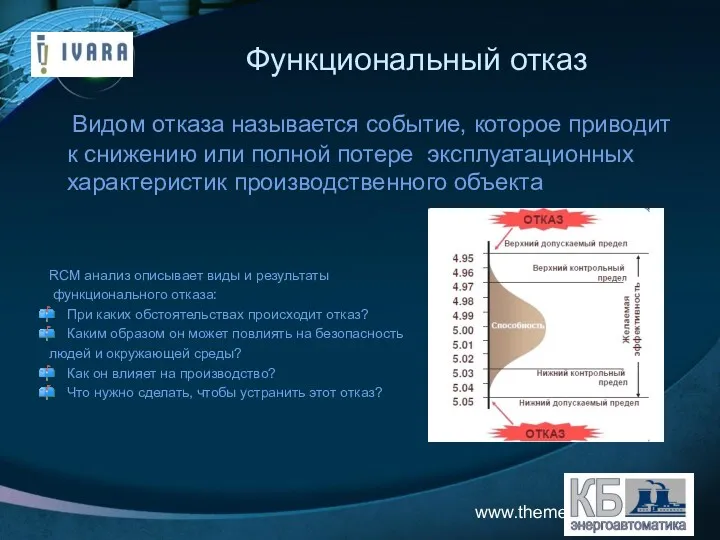

- 13. www.themegallery.com Функциональный отказ Видом отказа называется событие, которое приводит к снижению или полной потере эксплуатационных характеристик

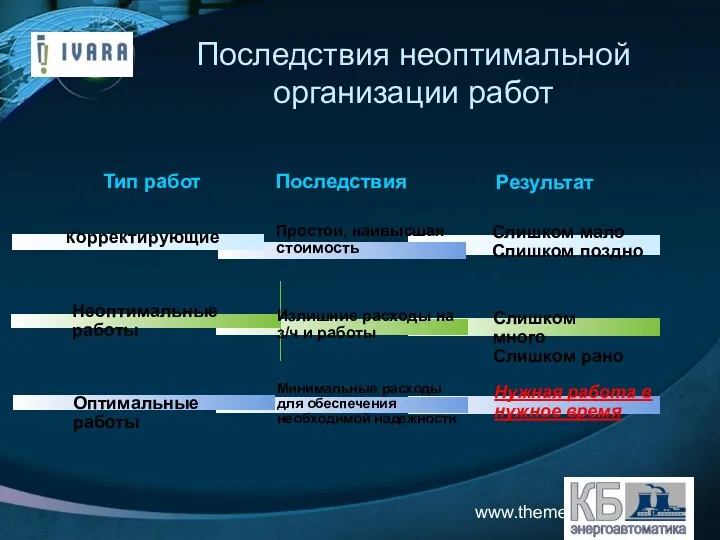

- 14. www.themegallery.com Тип работ Последствия неоптимальной организации работ Простои, наивысшая стоимость Слишком мало Слишком поздно Корректирующие Излишние

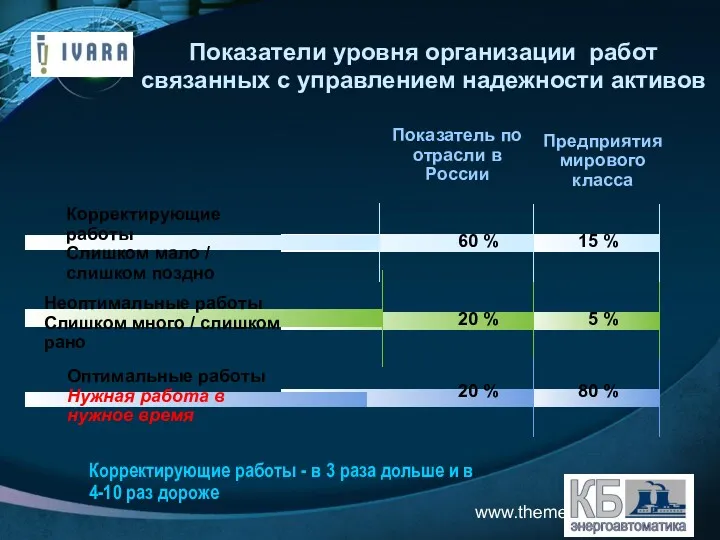

- 15. www.themegallery.com Предприятия мирового класса 15 % 5 % 80 % Корректирующие работы Слишком мало / слишком

- 16. www.themegallery.com Для проведения RCM анализа необходимо: Составить схему принятия решений, основанную на оптимизации работы и достижения

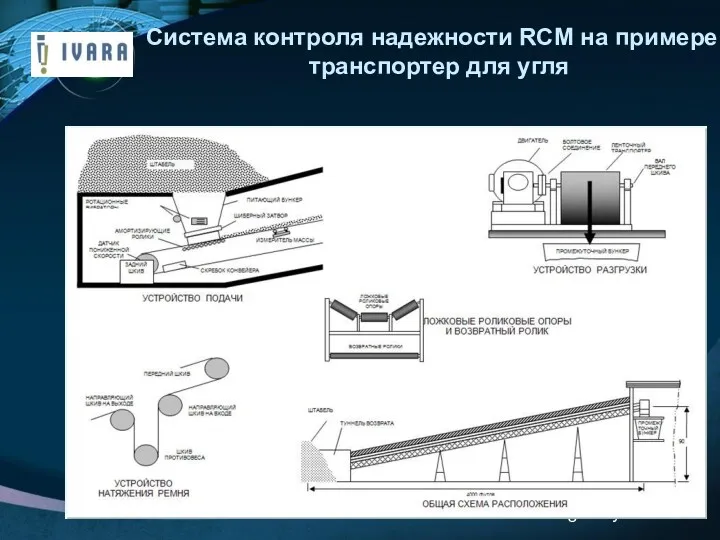

- 17. www.themegallery.com Система контроля надежности RCM на примере : транспортер для угля

- 18. www.themegallery.com Фотографии объекта управления Транспортер угля

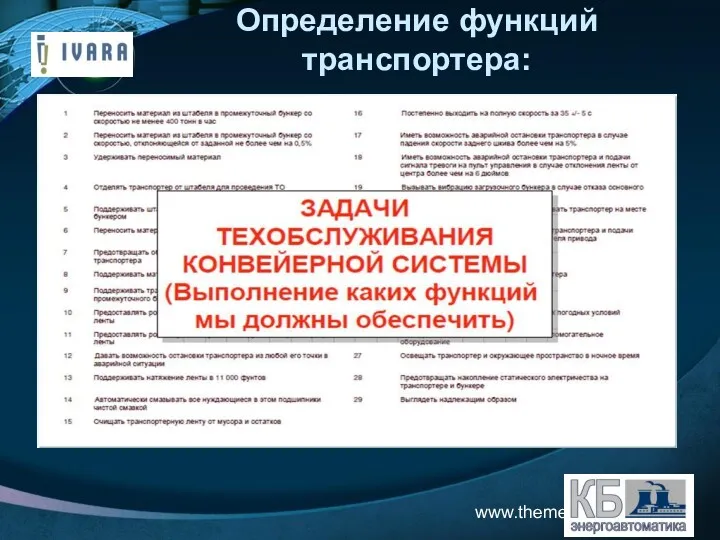

- 19. www.themegallery.com Определение функций транспортера:

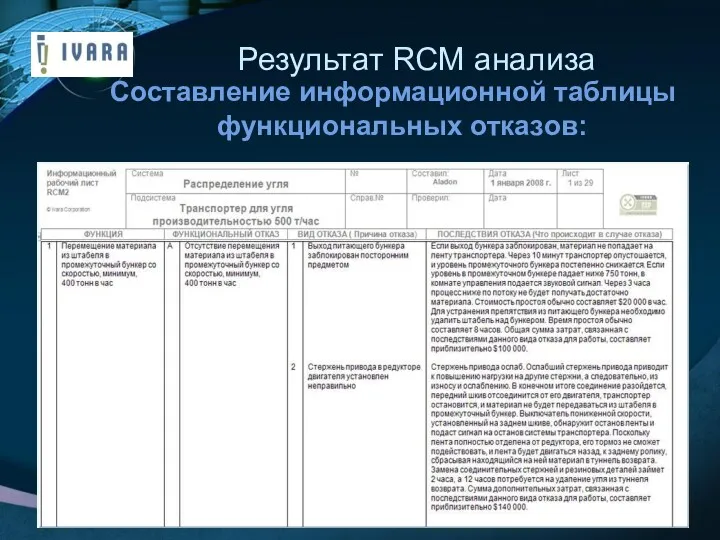

- 20. www.themegallery.com Результат RCM анализа Составление информационной таблицы функциональных отказов:

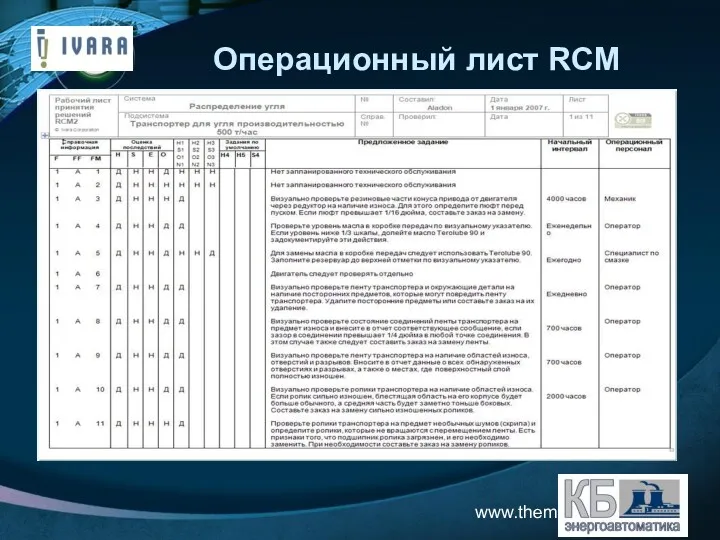

- 21. www.themegallery.com Операционный лист RCM

- 22. www.themegallery.com Определение состава работ Планирование работ Исполнение работ Установка графиков работ Непрерывный контроль параметров оборудования Цикл

- 23. www.themegallery.com Комплексная система управления активами это: Методология управления обслуживанием с учетом состояния и рисков Оптимальный процесс

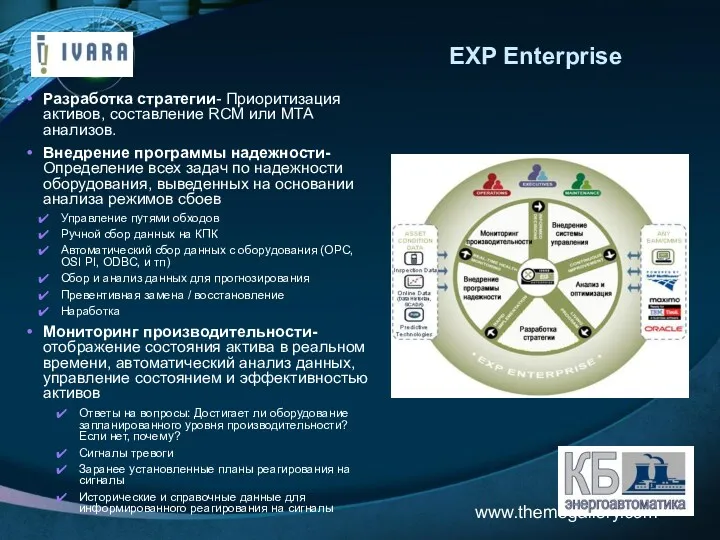

- 24. www.themegallery.com EXP Enterprise Разработка стратегии- Приоритизация активов, составление RCM или MTA анализов. Внедрение программы надежности- Определение

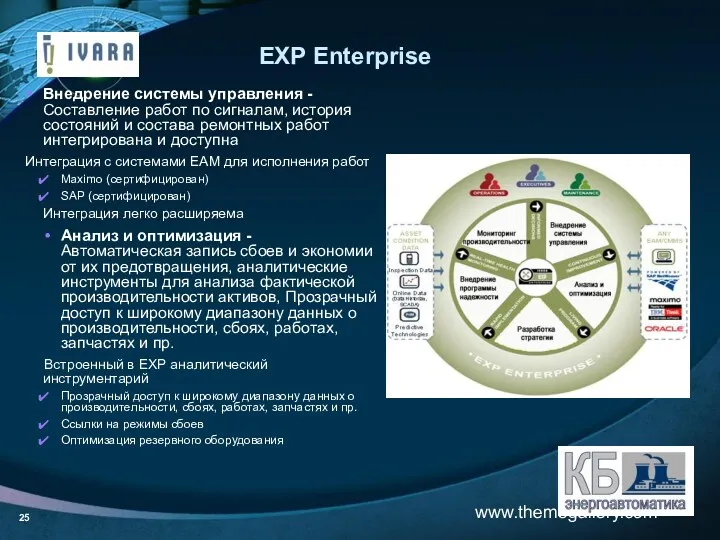

- 25. www.themegallery.com EXP Enterprise Внедрение системы управления - Составление работ по сигналам, история состояний и состава ремонтных

- 26. www.themegallery.com Система сбора информации (мониторинг производительности) Сервер БД IVARA АРМ ы эксплуатационного персонала Администратор IVARA Использование

- 27. www.themegallery.com Приоритезация Определение RCM & MTA Вейбула/анализ затрат жизненного цикла Обслуживание по состоянию Управление осмотрами ППР

- 28. www.themegallery.com Внедрение проактивного обслуживания меняет Культуру ремонтов на Культуру управления активами Преимущества: Ежегодный эффект равный 20%

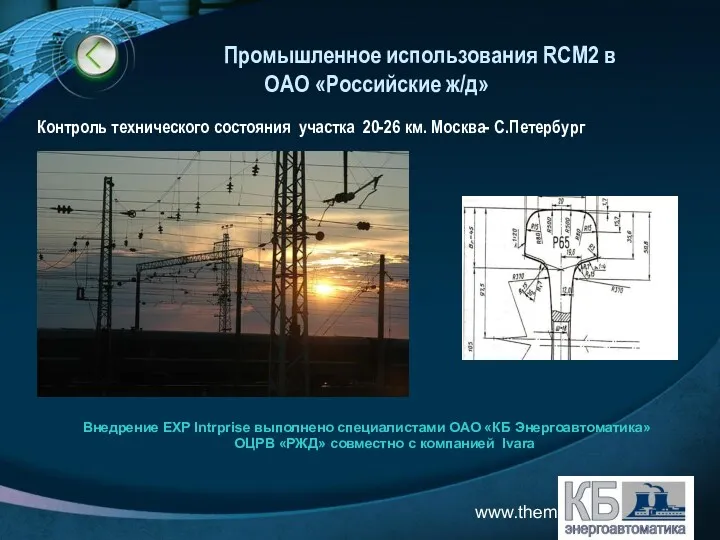

- 29. www.themegallery.com Промышленное использования RCM2 в ОАО «Российские ж/д» Контроль технического состояния участка 20-26 км. Москва- С.Петербург

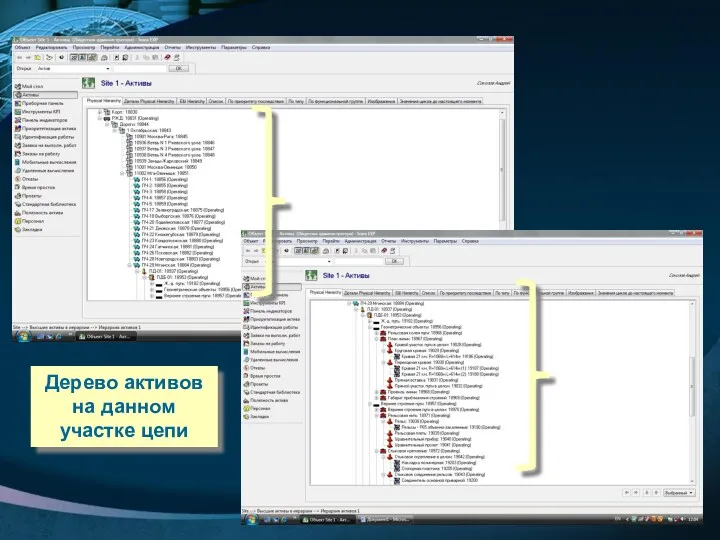

- 30. www.themegallery.com Дерево активов на данном участке цепи

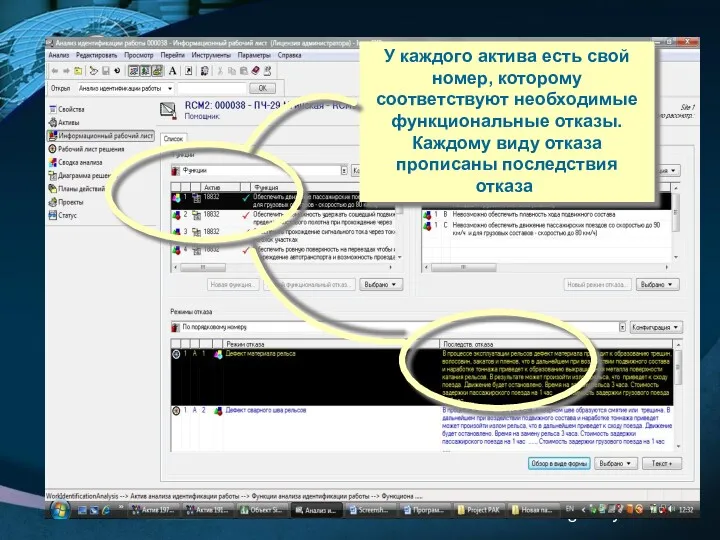

- 31. www.themegallery.com У каждого актива есть свой номер, которому соответствуют необходимые функциональные отказы. Каждому виду отказа прописаны

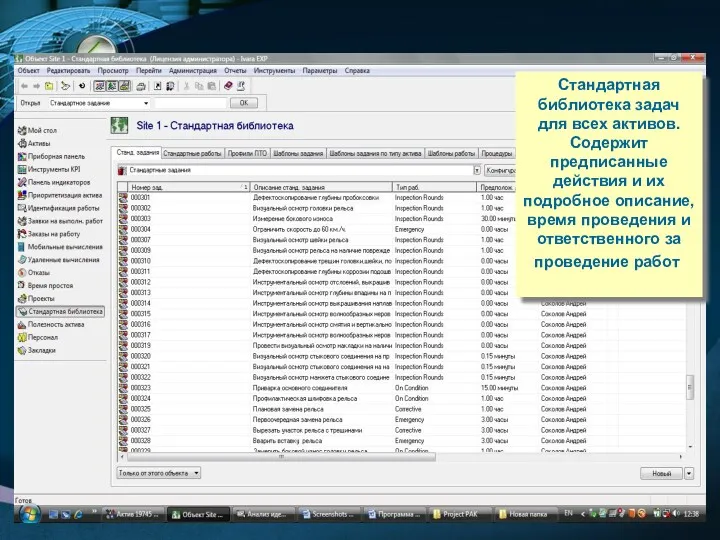

- 32. www.themegallery.com Стандартная библиотека задач для всех активов. Содержит предписанные действия и их подробное описание, время проведения

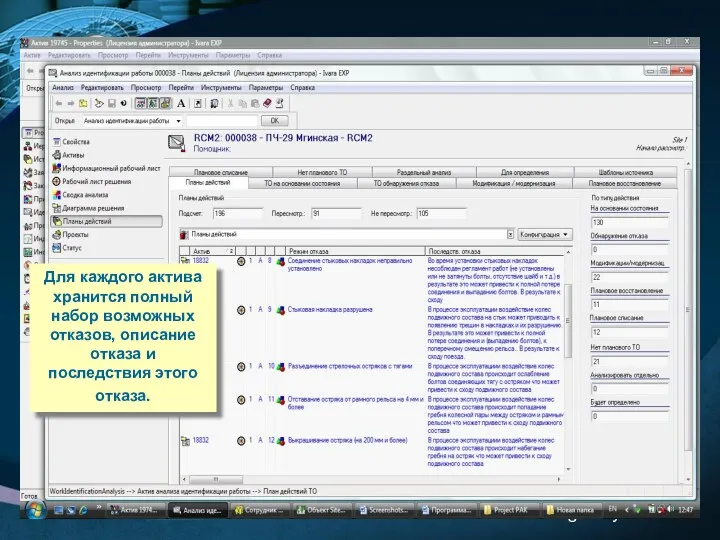

- 33. www.themegallery.com Для каждого актива хранится полный набор возможных отказов, описание отказа и последствия этого отказа.

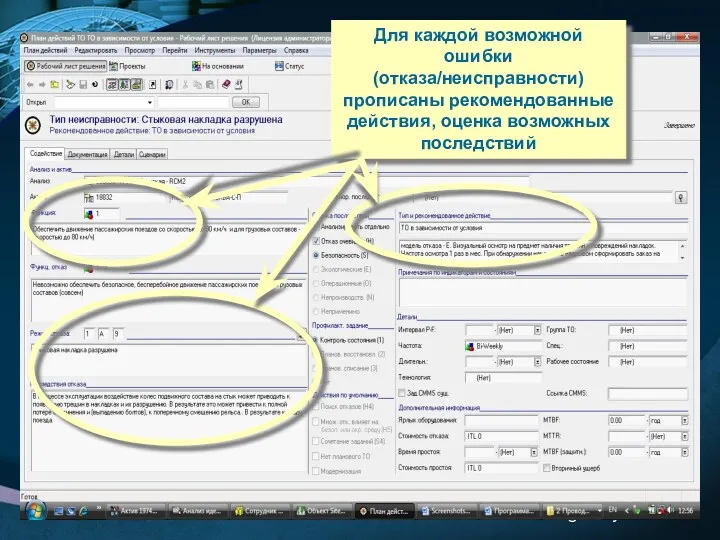

- 34. www.themegallery.com Для каждой возможной ошибки (отказа/неисправности) прописаны рекомендованные действия, оценка возможных последствий

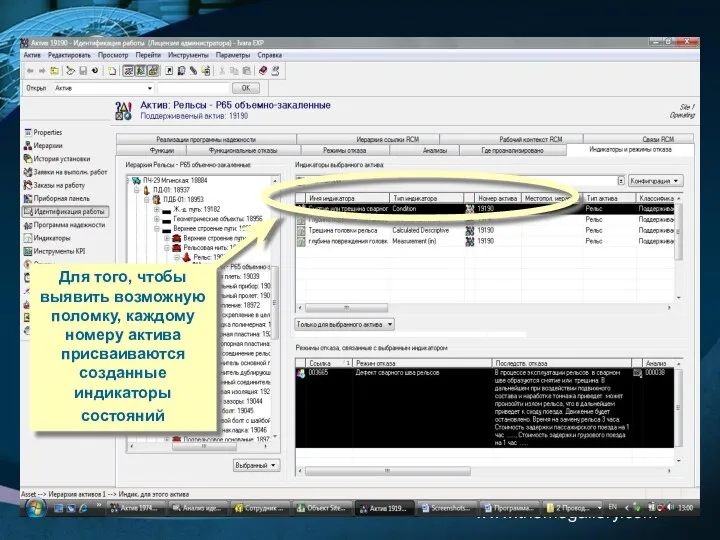

- 35. www.themegallery.com Для того, чтобы выявить возможную поломку, каждому номеру актива присваиваются созданные индикаторы состояний

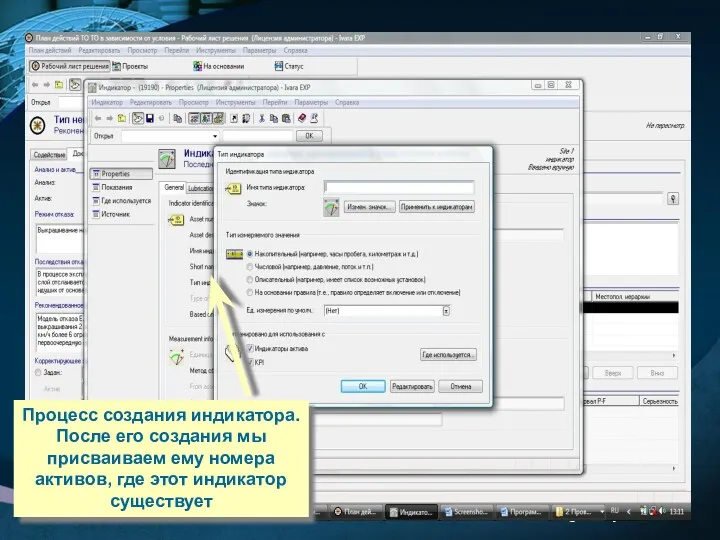

- 36. www.themegallery.com Процесс создания индикатора. После его создания мы присваиваем ему номера активов, где этот индикатор существует

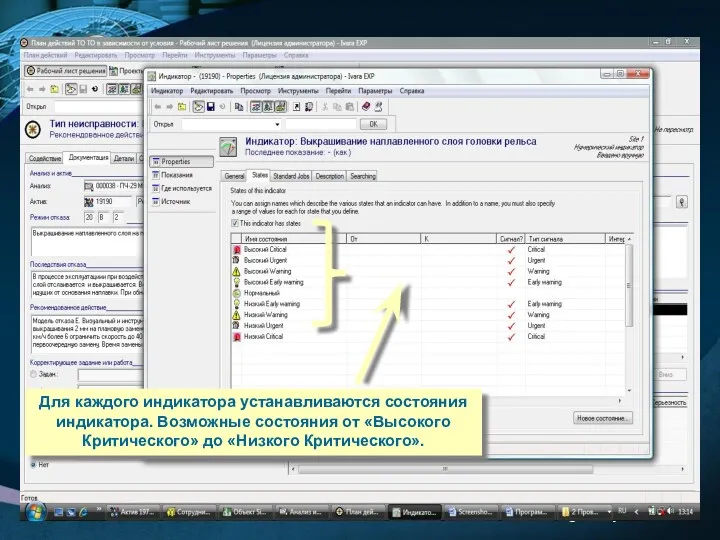

- 37. www.themegallery.com Для каждого индикатора устанавливаются состояния индикатора. Возможные состояния от «Высокого Критического» до «Низкого Критического».

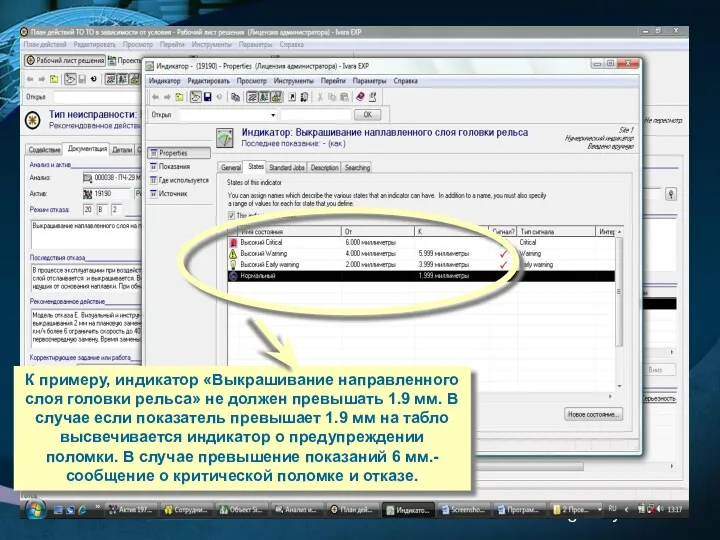

- 38. www.themegallery.com К примеру, индикатор «Выкрашивание направленного слоя головки рельса» не должен превышать 1.9 мм. В случае

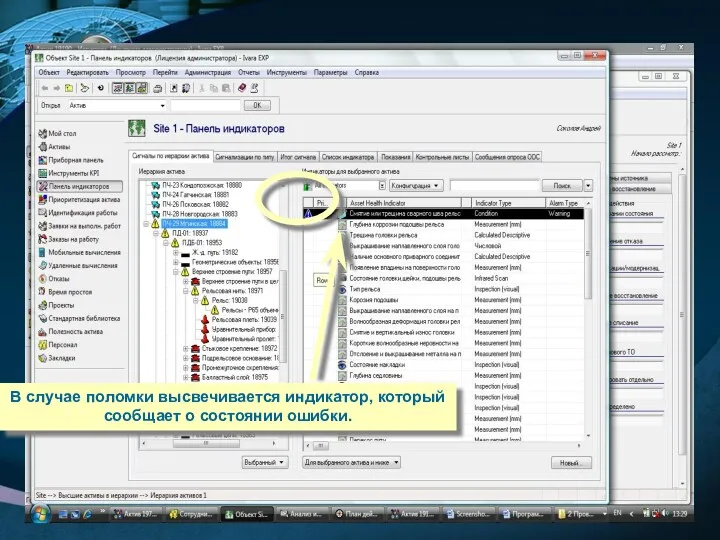

- 39. www.themegallery.com В случае поломки высвечивается индикатор, который сообщает о состоянии ошибки.

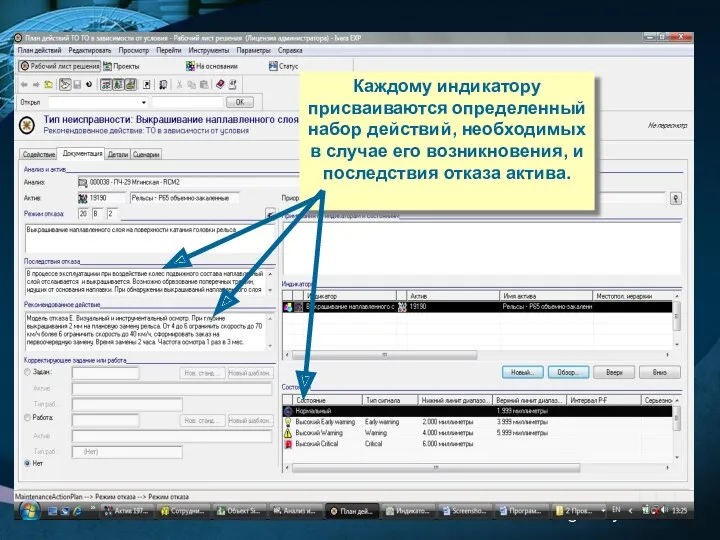

- 40. www.themegallery.com Каждому индикатору присваиваются определенный набор действий, необходимых в случае его возникновения, и последствия отказа актива.

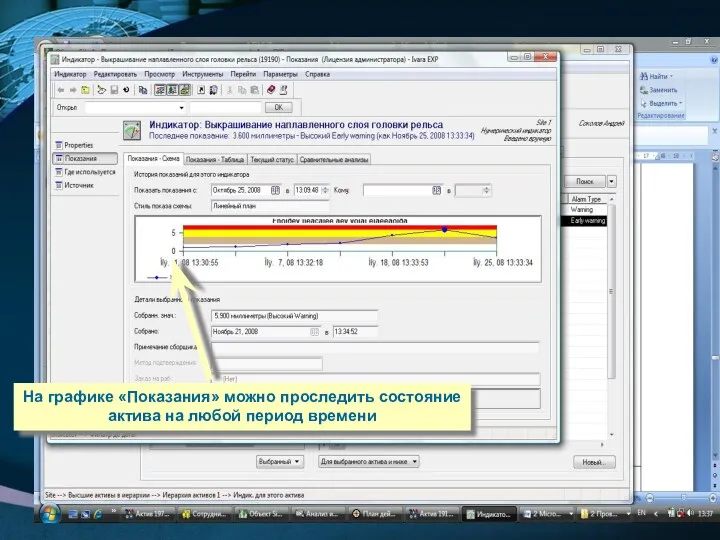

- 41. www.themegallery.com На графике «Показания» можно проследить состояние актива на любой период времени

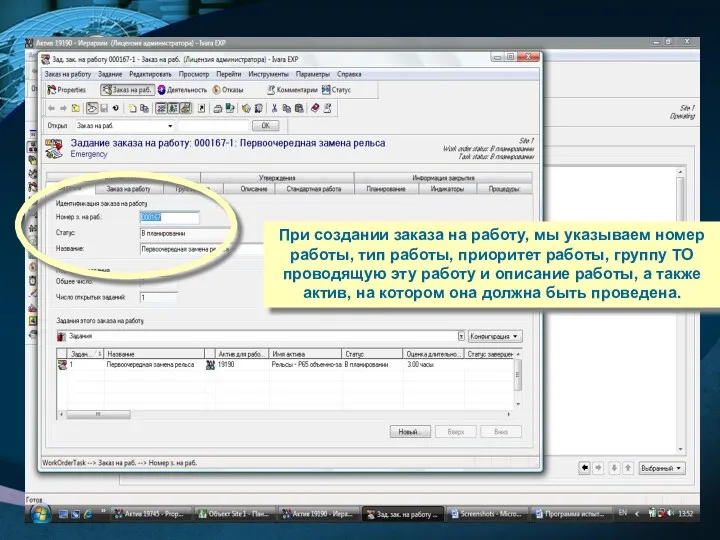

- 42. www.themegallery.com При создании заказа на работу, мы указываем номер работы, тип работы, приоритет работы, группу ТО

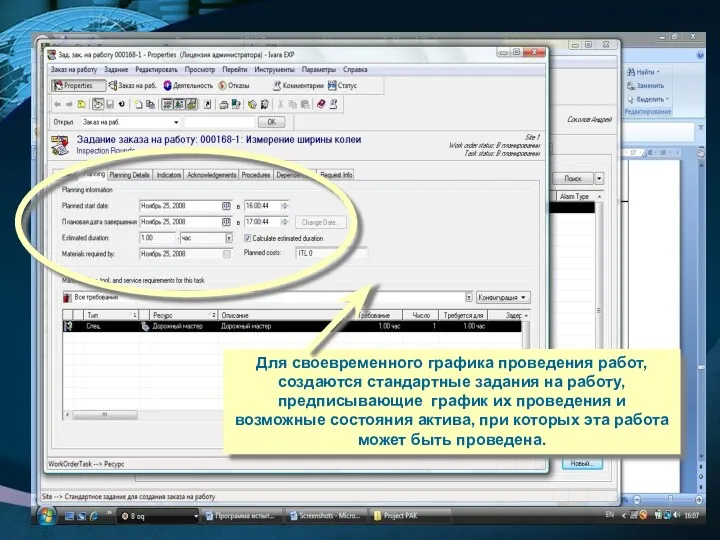

- 43. www.themegallery.com Для своевременного графика проведения работ, создаются стандартные задания на работу, предписывающие график их проведения и

- 45. Скачать презентацию

Экспертиза ценности документов

Экспертиза ценности документов Мотивация персонала на проекте Аптека

Мотивация персонала на проекте Аптека Современные технологии управления строительными проектами

Современные технологии управления строительными проектами Экономика, основанная на знаниях. Управление знаниями

Экономика, основанная на знаниях. Управление знаниями Антикризисное управление

Антикризисное управление Развитие теории и практики менеджмента. (Тема 20)

Развитие теории и практики менеджмента. (Тема 20) Задания по дисциплине Управление в социальной сфере для магистрантов

Задания по дисциплине Управление в социальной сфере для магистрантов Халықаралық автокөлік дәліздері

Халықаралық автокөлік дәліздері Адаптация сотрудника. Навыки общения по телефону

Адаптация сотрудника. Навыки общения по телефону Human resource management in business

Human resource management in business Фармацевтикалық ұйымдарды логистикалық жүйе арқылы басқару

Фармацевтикалық ұйымдарды логистикалық жүйе арқылы басқару In Search of an Understandable Consensus Algorithm

In Search of an Understandable Consensus Algorithm Тестирование как метод отбора персонала

Тестирование как метод отбора персонала Рекрутирование. Привлечение новых партнеров. Продажа себя и своего предложения

Рекрутирование. Привлечение новых партнеров. Продажа себя и своего предложения Характеристика этапов развития систем корпоративного управления

Характеристика этапов развития систем корпоративного управления Программа профессиональной переподготовки Управление персоналом

Программа профессиональной переподготовки Управление персоналом Понятие и роль местного самоуправления в управлении имуществом и недвижимостью

Понятие и роль местного самоуправления в управлении имуществом и недвижимостью Особливості мотивації персоналу в банківській сфері

Особливості мотивації персоналу в банківській сфері Удосконалення мотиваційного механізму управління персоналом

Удосконалення мотиваційного механізму управління персоналом Карта инструментов работы управляющего

Карта инструментов работы управляющего Теория организации

Теория организации Организация работы как системы на примере автотранспортных предприятий

Организация работы как системы на примере автотранспортных предприятий Моделирование процессов работы с документами. Основы процессного подхода к управлению

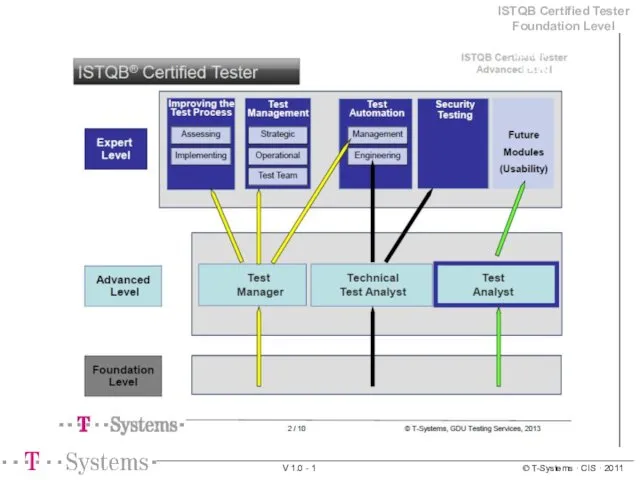

Моделирование процессов работы с документами. Основы процессного подхода к управлению ISTQB Certified Tester

ISTQB Certified Tester Организация документооборота

Организация документооборота Теория управления

Теория управления Штат кестесі

Штат кестесі Теорія розвитку менеджменту як науки. Еволюція менеджменту

Теорія розвитку менеджменту як науки. Еволюція менеджменту