Содержание

- 2. Термокаталитические процессы – термическая переработка углеводородного сырья в присутствии катализаторов, которые позволяют использовать более мягкие режимы.

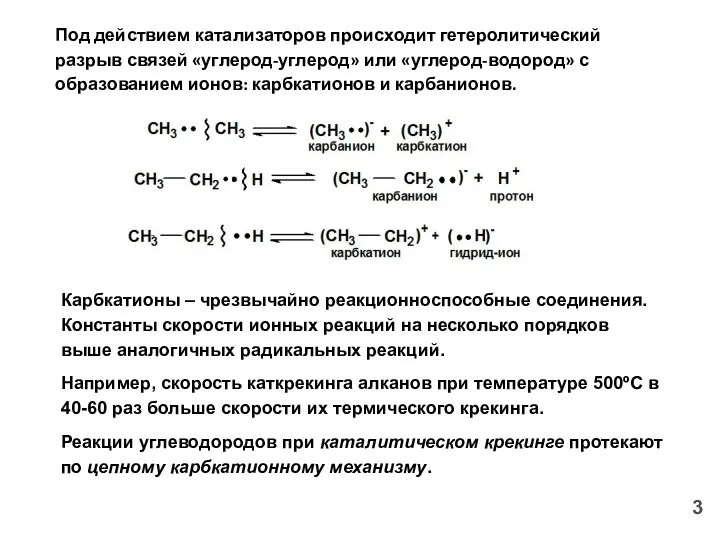

- 3. Под действием катализаторов происходит гетеролитический разрыв связей «углерод-углерод» или «углерод-водород» с образованием ионов: карбкатионов и карбанионов.

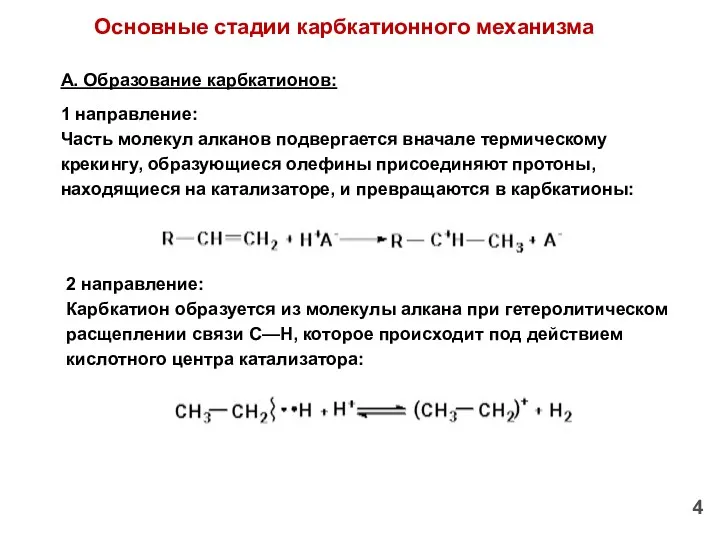

- 4. 4 Основные стадии карбкатионного механизма А. Образование карбкатионов: 1 направление: Часть молекул алканов подвергается вначале термическому

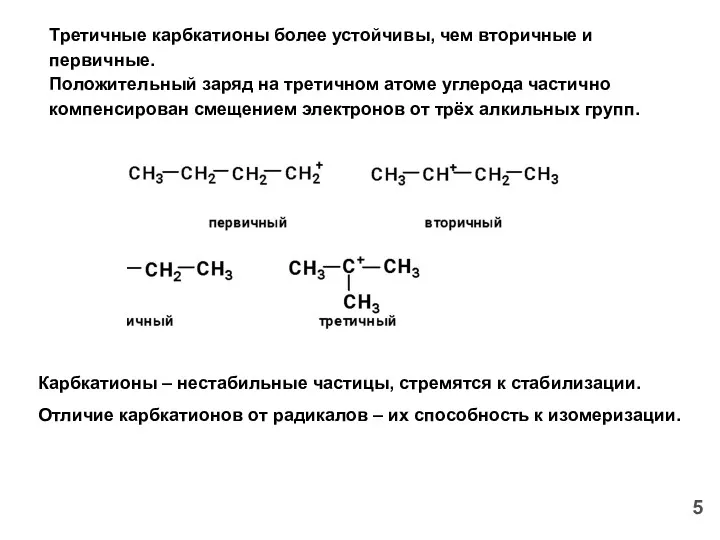

- 5. 5 Третичные карбкатионы более устойчивы, чем вторичные и первичные. Положительный заряд на третичном атоме углерода частично

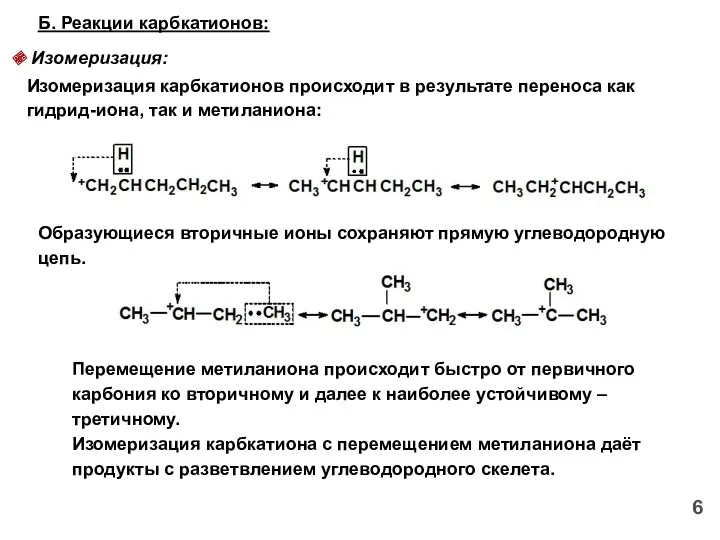

- 6. Б. Реакции карбкатионов: Изомеризация: Изомеризация карбкатионов происходит в результате переноса как гидрид-иона, так и метиланиона: Образующиеся

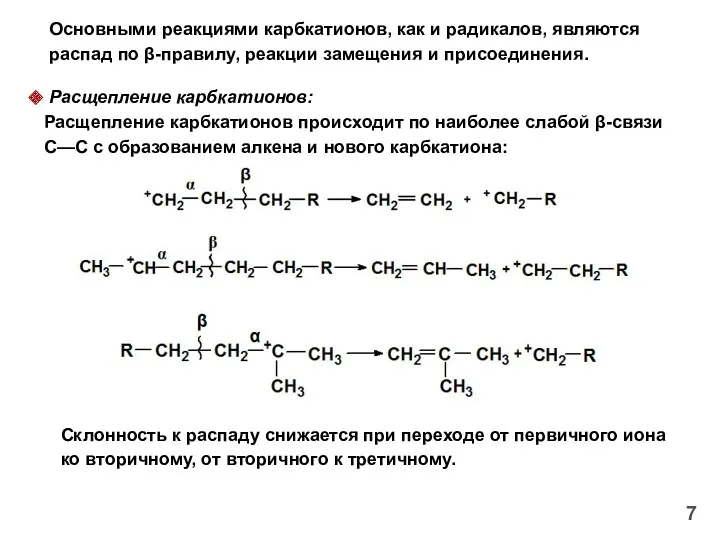

- 7. Основными реакциями карбкатионов, как и радикалов, являются распад по β-правилу, реакции замещения и присоединения. 7 Расщепление

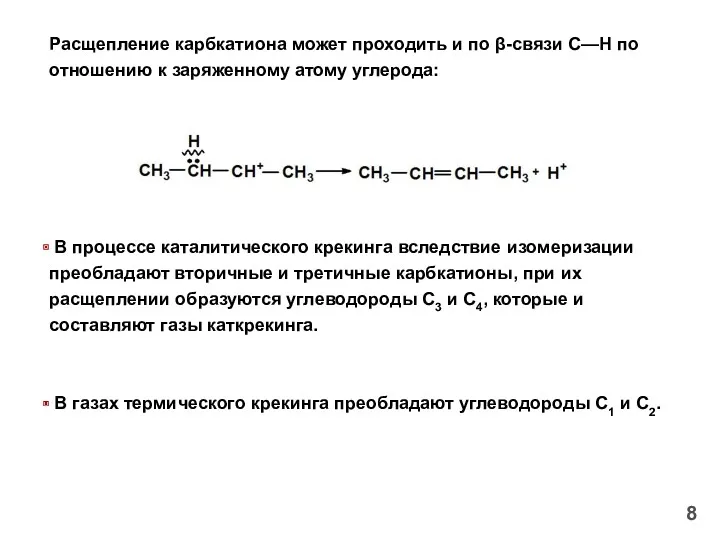

- 8. Расщепление карбкатиона может проходить и по β-связи С—Н по отношению к заряженному атому углерода: 8 В

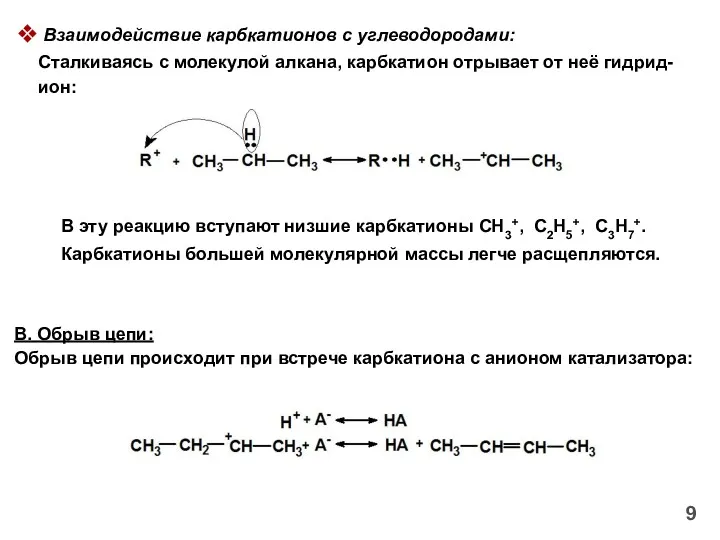

- 9. Взаимодействие карбкатионов с углеводородами: Сталкиваясь с молекулой алкана, карбкатион отрывает от неё гидрид-ион: В эту реакцию

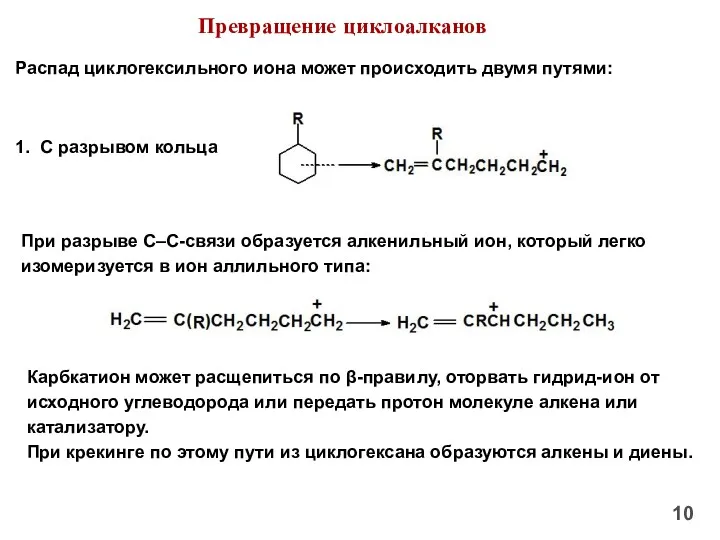

- 10. Превращение циклоалканов Распад циклогексильного иона может происходить двумя путями: 1. С разрывом кольца Карбкатион может расщепиться

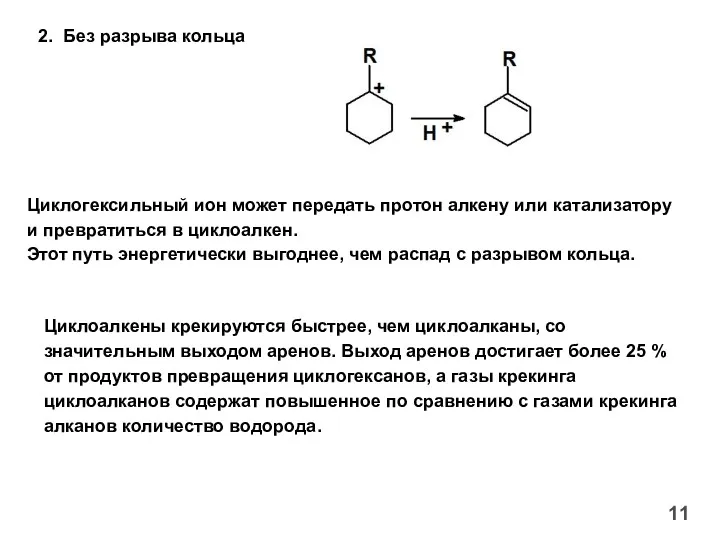

- 11. 2. Без разрыва кольца Циклогексильный ион может передать протон алкену или катализатору и превратиться в циклоалкен.

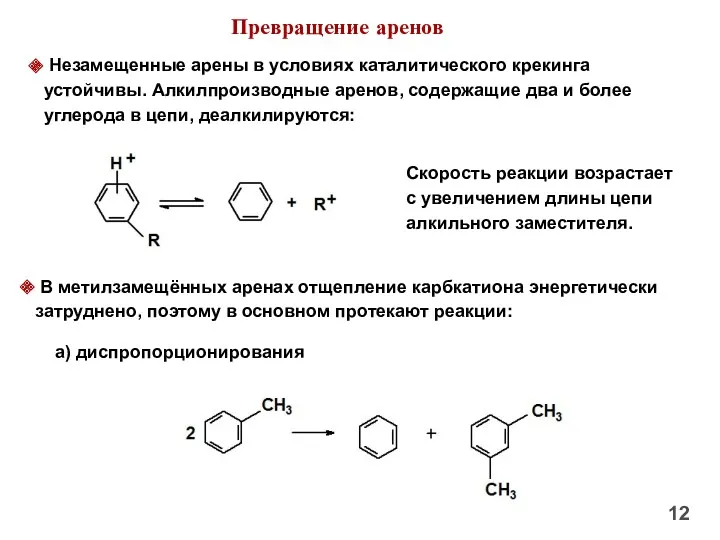

- 12. Превращение аренов Незамещенные арены в условиях каталитического крекинга устойчивы. Алкилпроизводные аренов, содержащие два и более углерода

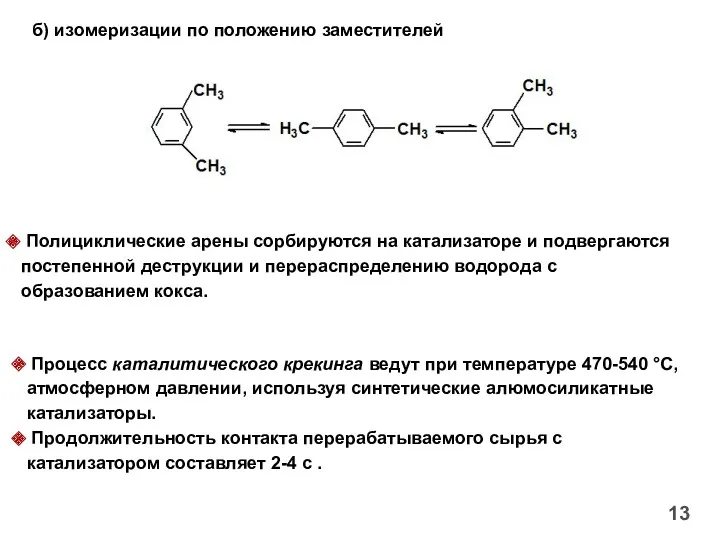

- 13. 13 б) изомеризации по положению заместителей Полициклические арены сорбируются на катализаторе и подвергаются постепенной деструкции и

- 14. Сырьё – вакуумный газойль 350-500ºС, получаемый при первичной перегонке нефти, газойли коксования, термического крекинга и гидрокрекинга.

- 15. 15 Бензиновая фракция (н.к.-195ºС) применяется как компонент автомобильного и авиационного бензина. Октановое число бензиновой фракции составляет

- 16. 16 Катализаторы каткрекинга Промышленные катализаторы крекинга представляют собой сложные многокомпонентные системы, состоящие из: 1) матрицы-носителя; 2)

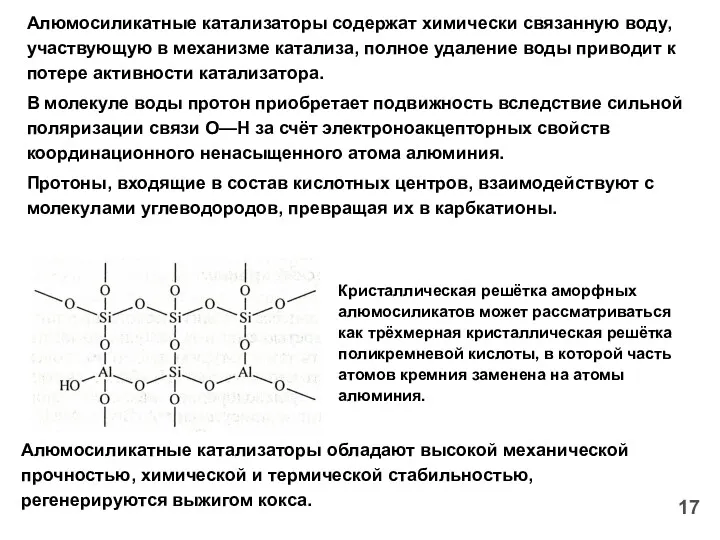

- 17. Алюмосиликатные катализаторы содержат химически связанную воду, участвующую в механизме катализа, полное удаление воды приводит к потере

- 18. В настоящее время в нефтеперерабатывающей промышленности широко применяются кристаллические алюмосиликатные цеолитсодержащие катализаторы крекинга, содержащие до 20

- 19. Цеолиты в чистом виде не могут быть применены в качестве катализаторов крекинга из-за малых размеров пор:

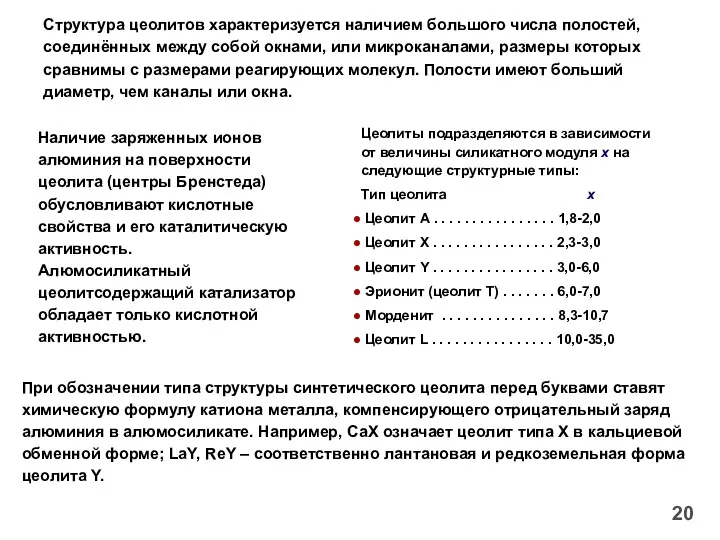

- 20. Структура цеолитов характеризуется наличием большого числа полостей, соединённых между собой окнами, или микроканалами, размеры которых сравнимы

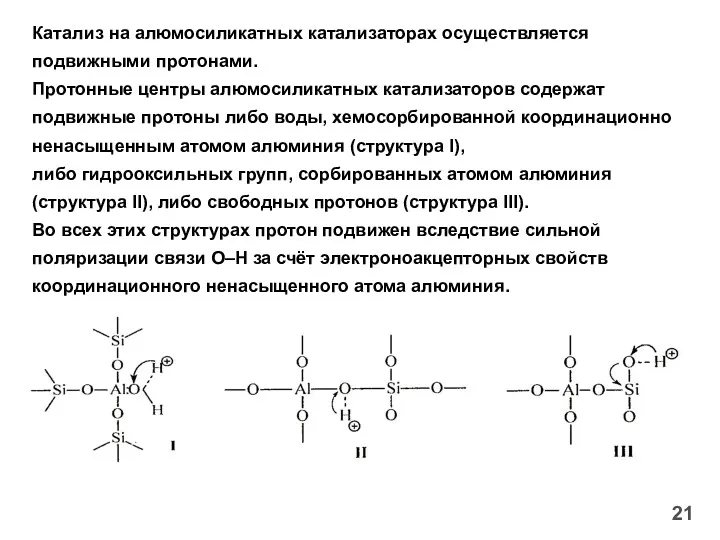

- 21. Катализ на алюмосиликатных катализаторах осуществляется подвижными протонами. Протонные центры алюмосиликатных катализаторов содержат подвижные протоны либо воды,

- 22. 22 Дополнительно к протонным центрам в цеолитах поливалентных металлов имеются протонные центры, обусловленные протонизацией молекул воды,

- 23. 23 Дезактивация катализатора каталитического крекинга Примеси делятся на дезактивирующие катализатор обратимо и необратимо. Обратимую дезактивацию вызывают

- 24. При содержании в сырье 0,2 % азотистых оснований выход бензина (основной показатель активности катализатора) снижается на

- 25. 25 Классификация промышленных установок каталитического крекинга: с движущимся слоем шарикового цеолитсодержащего катализатора (частицы 2-5 мм); с

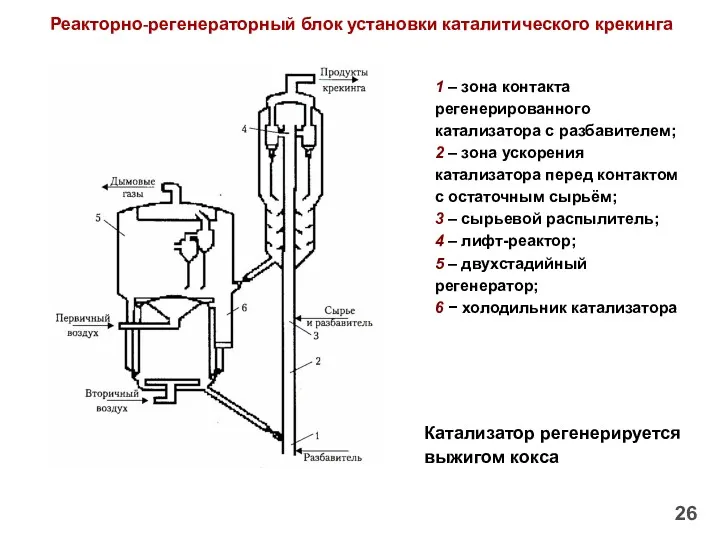

- 26. Реакторно-регенераторный блок установки каталитического крекинга 1 – зона контакта регенерированного катализатора с разбавителем; 2 – зона

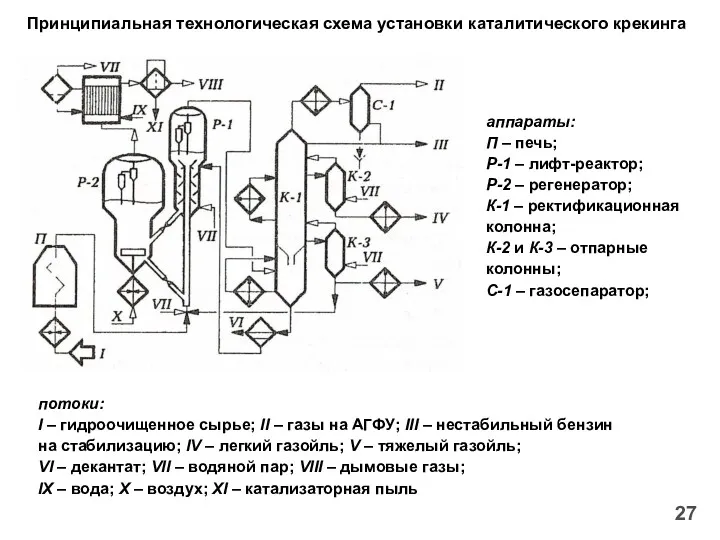

- 27. 27 Принципиальная технологическая схема установки каталитического крекинга аппараты: П – печь; Р-1 – лифт-реактор; Р-2 –

- 28. 28 Гидроочищенное сырьё подогревается в теплообменниках и печи П, смешивается с рециркулятом и водяным паром и

- 29. 29 Воздух на регенерацию нагнетается воздуходувкой. При необходимости он может нагреваться в топке под давлением. В

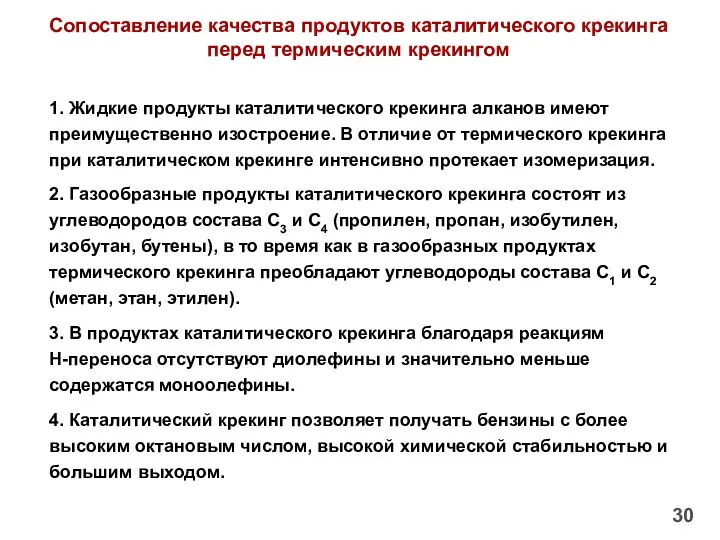

- 30. 30 Сопоставление качества продуктов каталитического крекинга перед термическим крекингом 1. Жидкие продукты каталитического крекинга алканов имеют

- 32. Скачать презентацию

Химическая связь в кристаллах

Химическая связь в кристаллах Материаловедение и технология обработки материалов

Материаловедение и технология обработки материалов Хром, марганец

Хром, марганец Классификация химических элементов. Амфотерность

Классификация химических элементов. Амфотерность Каучук, резина и другие

Каучук, резина и другие Алкины (ацетиленовые углеводороды)

Алкины (ацетиленовые углеводороды) 20230306_znachenie_periodicheskogo_zakona_d._i._mendeleeva

20230306_znachenie_periodicheskogo_zakona_d._i._mendeleeva Реакции ионного обмена

Реакции ионного обмена Получение металлов. (9 класс)

Получение металлов. (9 класс) Разделение углеводородных газов

Разделение углеводородных газов Возникновение двойного электрического слоя

Возникновение двойного электрического слоя Полисахаридтер – жоғары молекулалық көмірсулар

Полисахаридтер – жоғары молекулалық көмірсулар Углеводы. Моносахариды

Углеводы. Моносахариды Материаловедение и технология конструкционных материалов. Полимерное материаловедение

Материаловедение и технология конструкционных материалов. Полимерное материаловедение Общая характеристика неметаллов

Общая характеристика неметаллов Реакции терпеноидов. Тема № 4

Реакции терпеноидов. Тема № 4 Биоразлагаемые ПАВ. Лекция 2

Биоразлагаемые ПАВ. Лекция 2 Почему мыло пенится

Почему мыло пенится Роль химии в жизни человека

Роль химии в жизни человека Электрохимия. Электродика

Электрохимия. Электродика Теории химической кинетики. Лекция 4

Теории химической кинетики. Лекция 4 Производство низших олефинов

Производство низших олефинов Основы коррозии и защиты металлов. Опасность локальных видов коррозии

Основы коррозии и защиты металлов. Опасность локальных видов коррозии Взаємодія води з кислотними оксидами

Взаємодія води з кислотними оксидами Фазовые равновесия и учение о растворах

Фазовые равновесия и учение о растворах Кислоты

Кислоты Получение, собирание, распознавание газов. (Практическая работа 2)

Получение, собирание, распознавание газов. (Практическая работа 2) Химические профессии на стройках Олимпиады

Химические профессии на стройках Олимпиады