Слайд 2

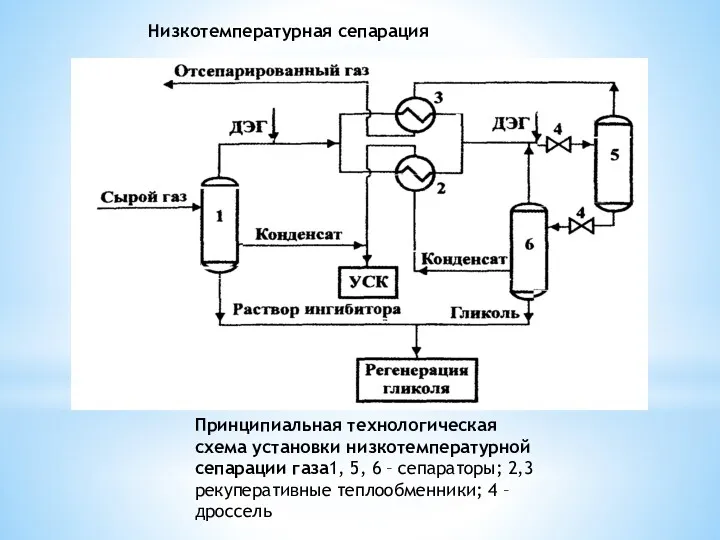

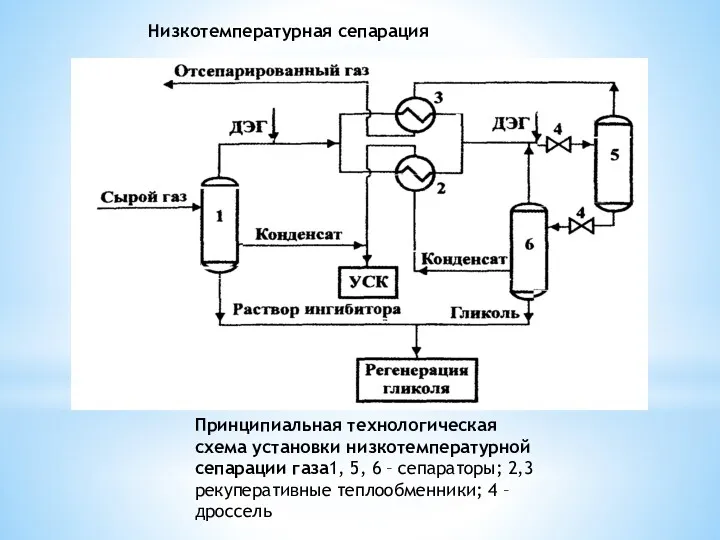

Низкотемпературная сепарация

Принципиальная технологическая схема установки низкотемпературной сепарации газа1, 5, 6

– сепараторы; 2,3 рекуперативные теплообменники; 4 – дроссель

Слайд 3

Механические сепараторы:

а - жалюзийные, б _ инерционные отбойные, в - прямоточные

центробежные, г - сетчатые, Д - фильтрационно-сетчатые, 1 - входной патрубок, 2 -жалюзийный отбойник вертикальный, 3 - патрубок для выхода газа, 4 -патрубок для вьшода жидкости, 5 - инерционный отбойник, 6 - регулируемый завихритель, 7 - сборная емкость, 8 - сетчатый отбойник, 9 - гравитационная секция, 10 - фильтрующая ступень.

Слайд 4

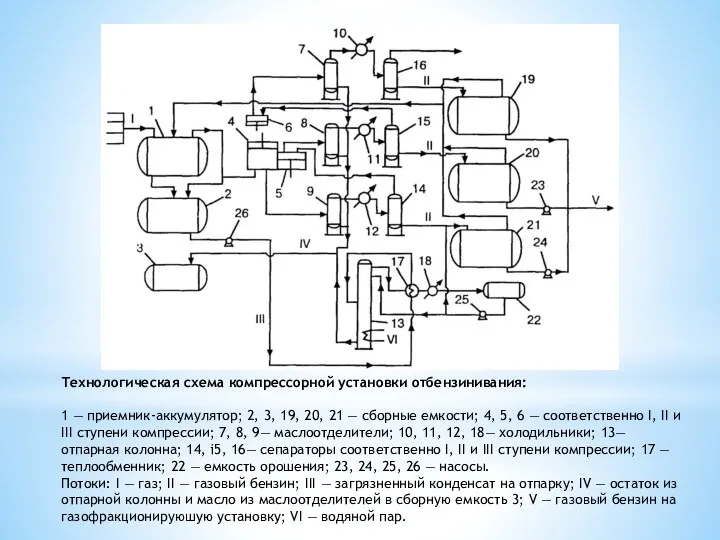

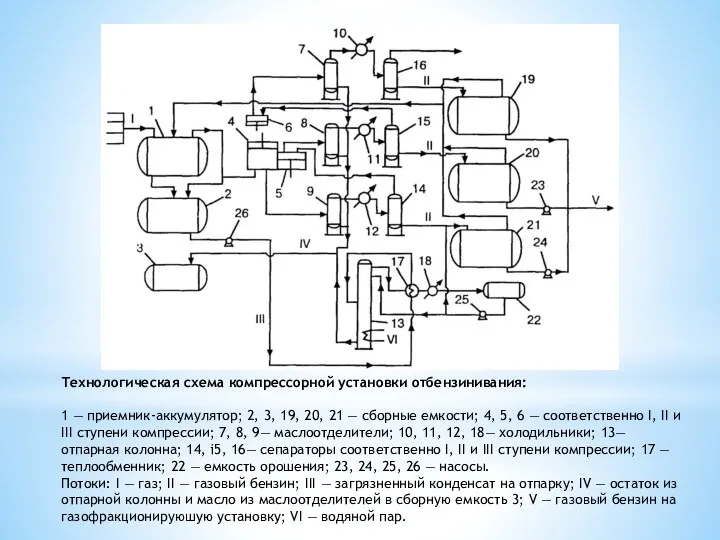

Технологическая схема компрессорной установки отбензинивания:

1 — приемник-аккумулятор; 2, 3, 19, 20,

21 — сборные емкости; 4, 5, 6 — соответственно I, II и III ступени компрессии; 7, 8, 9— маслоотделители; 10, 11, 12, 18— холодильники; 13— отпарная колонна; 14, i5, 16— сепараторы соответственно I, II и III ступени компрессии; 17 — теплообменник; 22 — емкость орошения; 23, 24, 25, 26 — насосы.

Потоки: I — газ; II — газовый бензин; III — загрязненный конденсат на отпарку; IV — остаток из отпарной колонны и масло из маслоотделителей в сборную емкость 3; V — газовый бензин на газофракционируюшую установку; VI — водяной пар.

Слайд 5

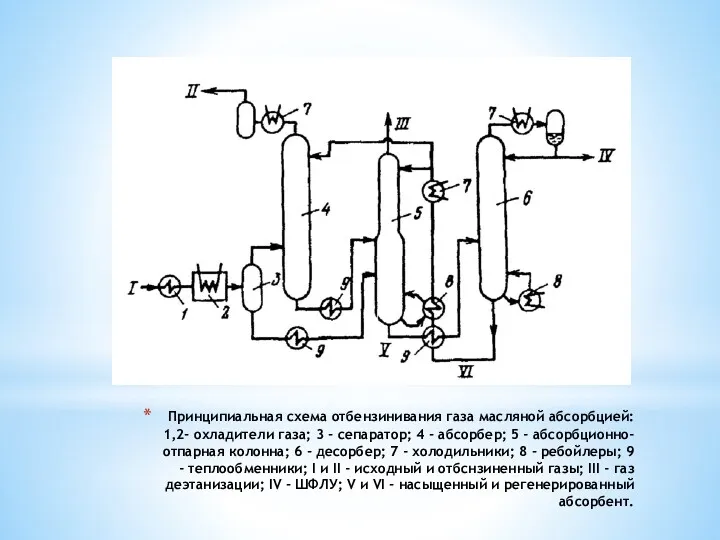

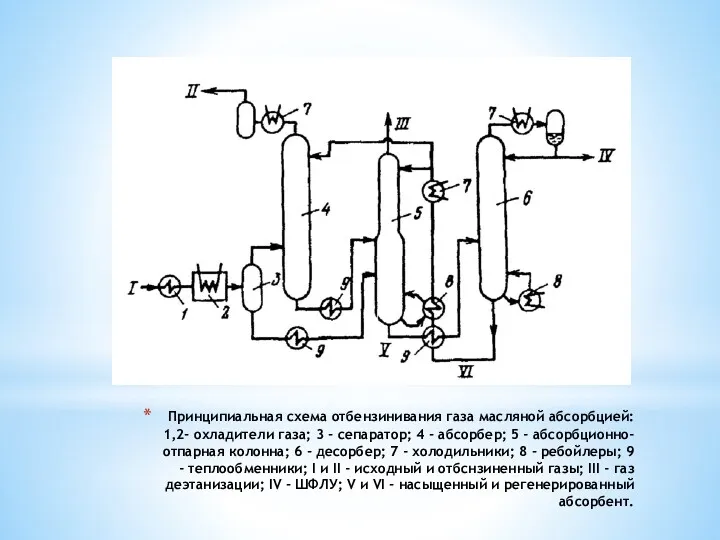

Принципиальная схема отбензинивания газа масляной абсорбцией:

1,2- охладители газа; 3 - сепаратор;

4 - абсорбер; 5 - абсорбционно-отпарная колонна; 6 - десорбер; 7 - холодильники; 8 - ребойлеры; 9 - теплообменники; I и II - исходный и отбснзиненный газы; III - газ деэтанизации; IV - ШФЛУ; V и VI - насыщенный и регенерированный абсорбент.

Слайд 6

Зависимость степени извлечения углеводорода от кратности абсорбента (температура абсорбции 20оС, давление

7 МПа):

1-5 - соответственно метан, этан, пропан, бутан и пентан

Слайд 7

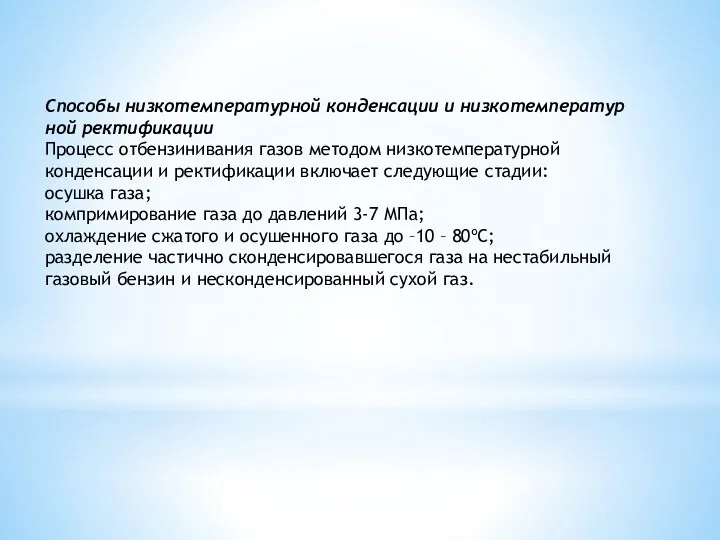

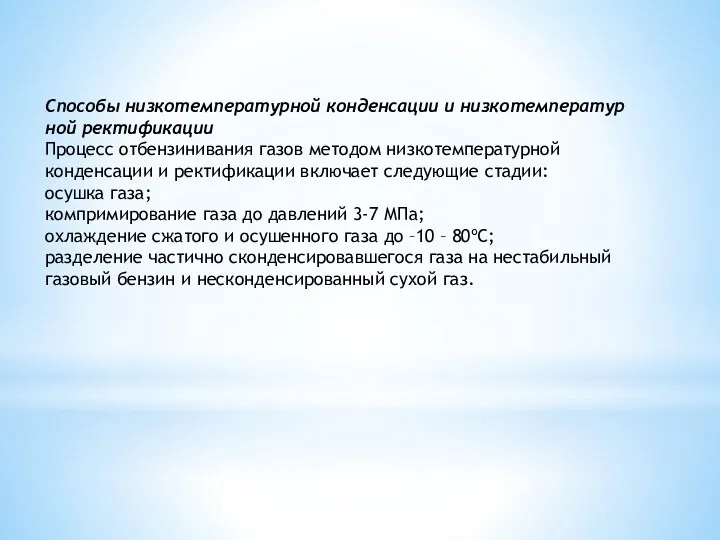

Способы низкотемпературной конденсации и низкотемпературной ректификации

Процесс отбензинивания газов методом низкотемпературной

конденсации и ректификации включает следующие стадии:

осушка газа;

компримирование газа до давлений 3-7 МПа;

охлаждение сжатого и осушенного газа до –10 – 80ºС;

разделение частично сконденсировавшегося газа на нестабильный газовый бензин и несконденсированный сухой газ.

Слайд 8

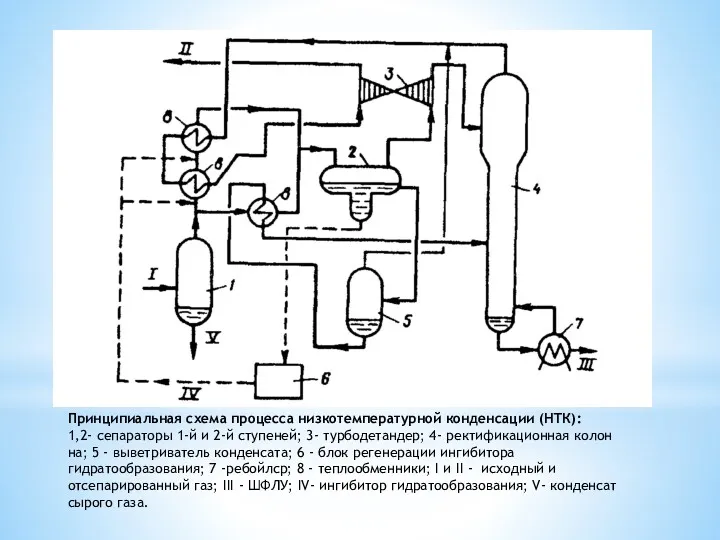

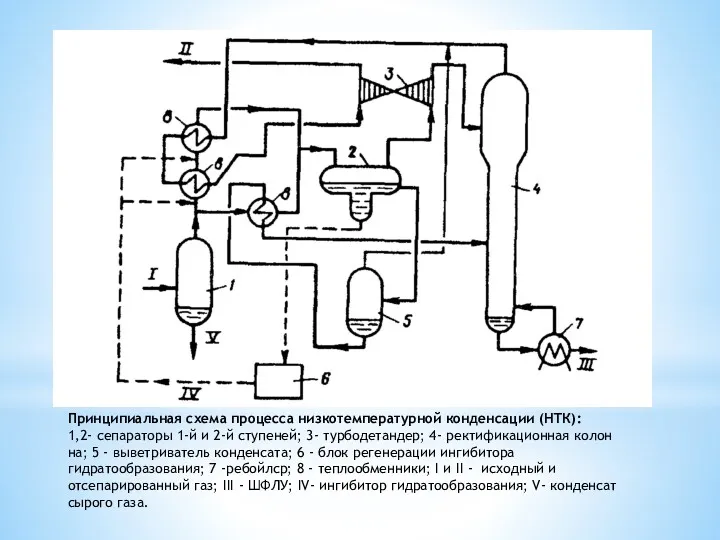

Принципиальная схема процесса низкотемпературной конденсации (НТК):

1,2- сепараторы 1-й и 2-й ступеней;

3- турбодетандер; 4- ректификационная колонна; 5 - выветриватель конденсата; 6 - блок регенерации ингибитора гидратообразования; 7 -ребойлср; 8 - теплообменники; I и II - исходный и отсепарированный газ; III - ШФЛУ; IV- ингибитор гидратообразования; V- конденсат сырого газа.

Слайд 9

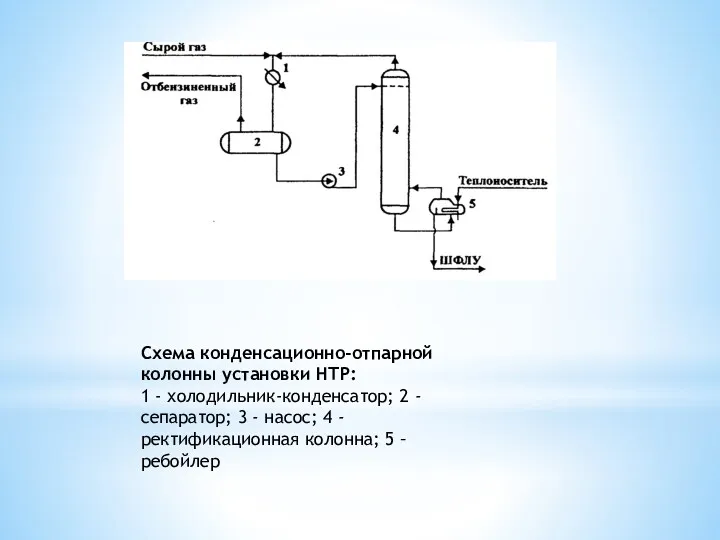

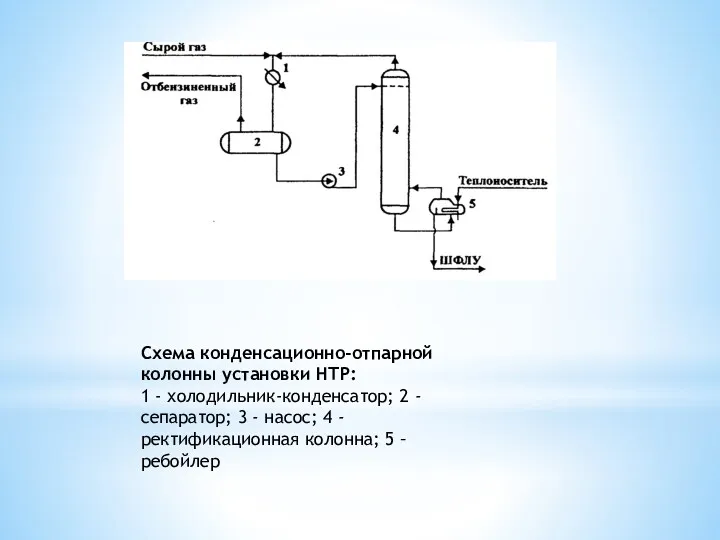

Схема конденсационно-отпарной колонны установки НТР:

1 - холодильник-конденсатор; 2 - сепаратор; 3

- насос; 4 - ректификационная колонна; 5 – ребойлер

Слайд 10

Схема НТР с двухпоточным вводом сырья:

1 - теплообменник; 2 - пропановый

испаритель; 3 - трехфазный сепаратор; 4 - насос; 5 - ректификационная колонна; 6 - испаритель-подогреватель.

Слайд 11

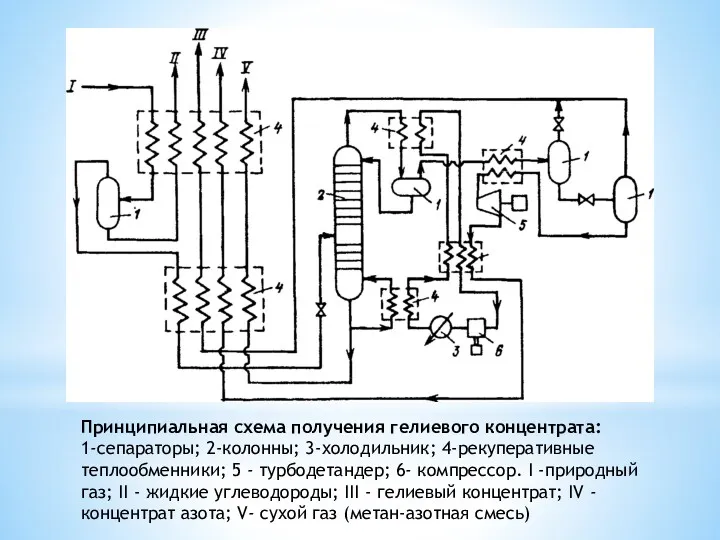

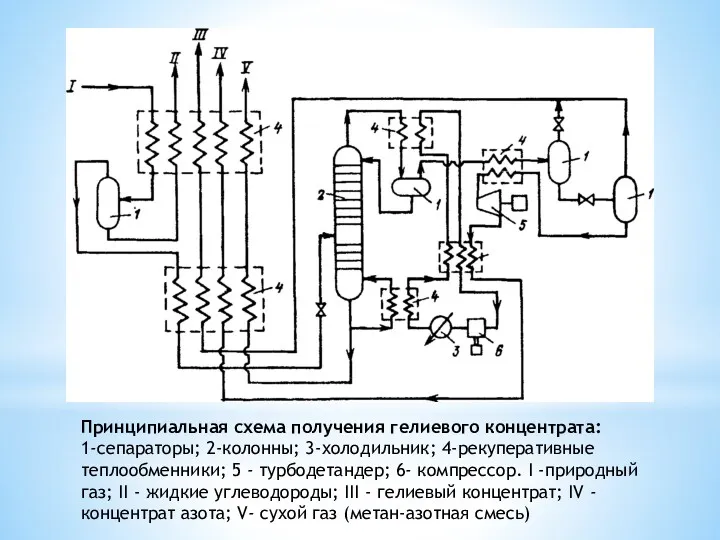

Принципиальная схема получения гелиевого концентрата:

1-сепараторы; 2-колонны; 3-холодильник; 4-рекуперативные теплообменники; 5 -

турбодетандер; 6- компрессор. I -природный газ; II - жидкие углеводороды; III - гелиевый концентрат; IV - концентрат азота; V- сухой газ (метан-азотная смесь)

Слайд 12

Технологическая схема промышленной ГФУ:

1 — пропановая колонна; 2 — бутановая колонна;

3 — изобутановая колонна; 4, 5, 6 — конденсаторы-холодильники; 7, 8, 9— емкости орошения; 10, 11, 12, 20— насосы; 13, 14, 15— кипятильники; 16, 17, 18— теплообменники;19— холодильник бензина. Потоки: I —нестабильный бензин; II — пропан; III — стабильный газовый бензин; IV — изобутан; V — н-бутан.

Слайд 13

Очистка газовых конденсатов от сернистых соединений

По содержанию общей серы газоконденсаты

делятся на три группы:

бессернистые и малосернистые, содержащие не более 0,05 % масс. общей серы, эти конденсаты не подвергают очистке от сернистых соединений;

сернистые, содержащие от 0,05 до 0,8 % масс. общей серы, необходимость очистки этих конденсатов решается в зависимости от требований к товарным продуктам;

высокосернистые, содержащие более 0,8 % масс. общей серы, очистка таких конденсатов практически всегда необходима.

Слайд 14

Очистка топливных фракций от меркаптанов

Основными направлениями демеркаптанизации газовых конденсатов является:

щелочная экстракция

меркаптанов с последующим использованием легких меркаптанов в качестве одорантов;

RSH + NaOH ? RSNa + H2O

RSNa + H2O ? RSH + NaOH

каталитическое окисление меркаптанов до сульфидов;

Гидроочистка газоконденсатов

RSH + H2 ? RH + H2S

RSR’ + H2 ? RH + RH’ + H2S

Електронні і графічні електронні формули атомів s-, p-, d- елементів. Принцип Мінімальної енергії

Електронні і графічні електронні формули атомів s-, p-, d- елементів. Принцип Мінімальної енергії Металл цирконий (ZR)

Металл цирконий (ZR) Отчет по прохождению учебной практики. ПАО Акрон

Отчет по прохождению учебной практики. ПАО Акрон Предельные углеводороды. (9 класс)

Предельные углеводороды. (9 класс) Важнейшие минералы

Важнейшие минералы Неметаллы: общая характеристика. 9 класс

Неметаллы: общая характеристика. 9 класс Химический состав клетки. Неорганические вещества клетки. 10 класс

Химический состав клетки. Неорганические вещества клетки. 10 класс Строение атома и химическая связь

Строение атома и химическая связь Поверхностные явления. Адсорбция. Изотерма Ленгмюра

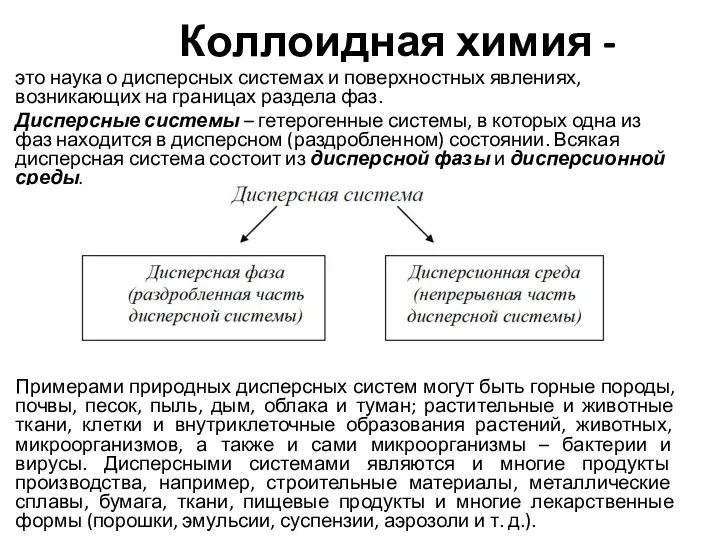

Поверхностные явления. Адсорбция. Изотерма Ленгмюра Коллоидная химия

Коллоидная химия Группа веществ, изолируемых полярными растворителями

Группа веществ, изолируемых полярными растворителями Строение и свойства материалов

Строение и свойства материалов Генетическая связь между классами веществ

Генетическая связь между классами веществ Карбоновые кислоты. (Лекция 6.3)

Карбоновые кислоты. (Лекция 6.3) Дисперсные системы

Дисперсные системы Индикаторы. Круговорот воды в природе. Загрязнение природных вод. Охрана и очистка природных вод

Индикаторы. Круговорот воды в природе. Загрязнение природных вод. Охрана и очистка природных вод Неметаллические материалы

Неметаллические материалы Щавелевая кислота

Щавелевая кислота Электролиз. Электролиз расплавов и растворов

Электролиз. Электролиз расплавов и растворов Закономерности изменения свойств элементов в периодах и группах. Химия. 8 класс

Закономерности изменения свойств элементов в периодах и группах. Химия. 8 класс Carbohydrate metabolism

Carbohydrate metabolism Дисперсные системы: общая характеристика и классификация

Дисперсные системы: общая характеристика и классификация Введение. Методы и средства обучения химии

Введение. Методы и средства обучения химии Проект на тему Екзо- та ендотермічні реакції на службі людства

Проект на тему Екзо- та ендотермічні реакції на службі людства Нефть и способы её переработки

Нефть и способы её переработки Окислительные свойства азотной кислоты

Окислительные свойства азотной кислоты Физико-химия дисперсных систем

Физико-химия дисперсных систем Лекция 3. Протолитические равновесия и процессы

Лекция 3. Протолитические равновесия и процессы