Содержание

- 2. Спекание— процесс получения твёрдых плотных и пористых материалов из тонкодисперсных порошков при воздействии температуры и/или давления

- 3. Беспористая керамика На основе оксида алюминия -подложки, мелящие тела, трубки, чехлы, тигли

- 4. Беспористая керамика На основе оксида циркония - мелящие тела, ступки, Подшипники, протезы

- 5. Беспористая керамика На основе карбида и нитрида кремния -кольца-уплотнители, стержни, насадки для горелок, сопла двигателей

- 6. Пористая керамика ← Керамзит; Фильтрующая насадка для воды и газов → фильтрующий элемент ← с открытыми

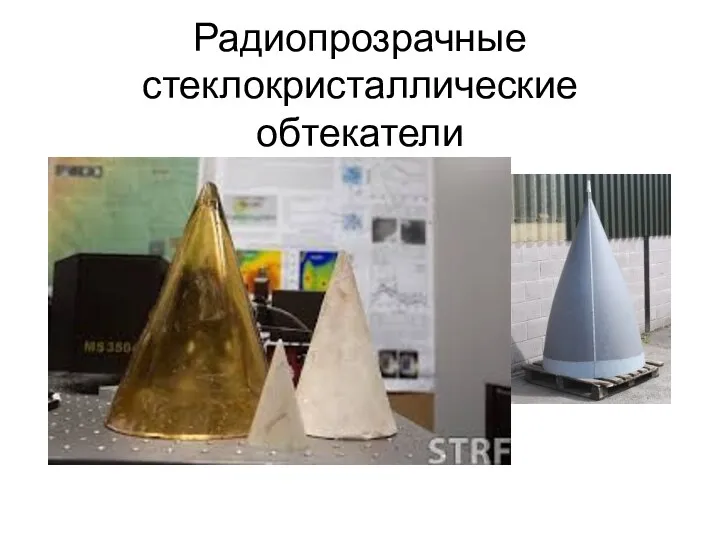

- 7. Радиопрозрачные стеклокристаллические обтекатели

- 9. Классификация видов спекания

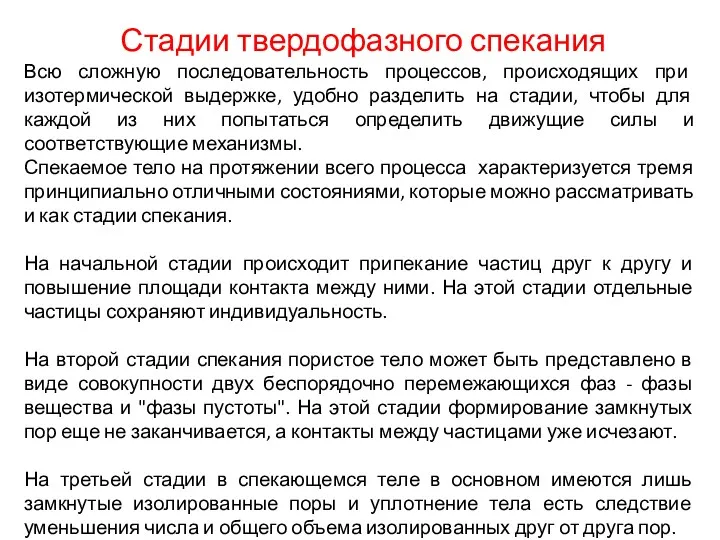

- 10. Стадии твердофазного спекания Всю сложную последовательность процессов, происходящих при изотермической выдержке, удобно разделить на стадии, чтобы

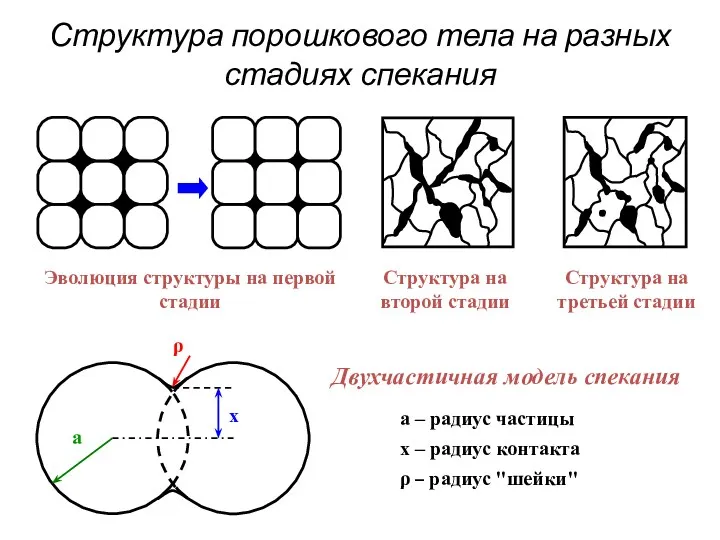

- 11. Структура порошкового тела на разных стадиях спекания Двухчастичная модель спекания a – радиус частицы x –

- 12. Эти три стадии четко не разграничены: Замкнутые поры могут встретиться в реальной прессовке на ранней стадии

- 13. Начальная стадия – припекание частиц. Наличие веществ, препятствующих контакту, затормаживает формирование контактов и снижает прочность материала.

- 14. Стадия 2 – рост межчастичных контактов На второй стадии «шейки» между частицами порошка увеличиваются в размерах.

- 15. Твердофазное спекание Схема роста шейки между частицами 1 - контактная граница (перемычка) между зернами; 2 –

- 16. Третья стадия - Закрытие сквозной пористости (сквозных поровых каналов) является результатом продолжающегося роста «шеек» и приводит

- 17. Укрупнение пор За счет значительной разницы в концентрации вакансий около крупных и мелких пор, которая связанна

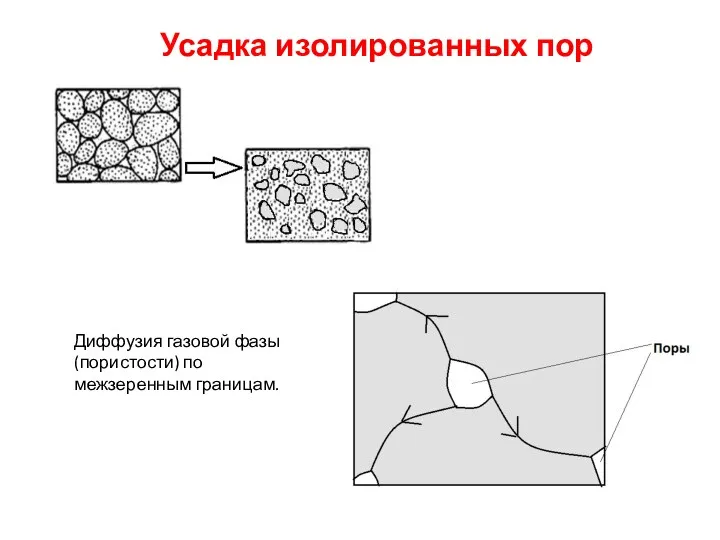

- 18. Усадка изолированных пор Диффузия газовой фазы (пористости) по межзеренным границам.

- 19. Твердофазное спекание а – начальная стадия; б – промежуточная стадия; в – конечная стадия; 1 –

- 20. Собирательная рекристаллизация Рост крупных зерен кристаллов на конечных стадиях спекания называется процессом рекристаллизации. Движущая сила роста

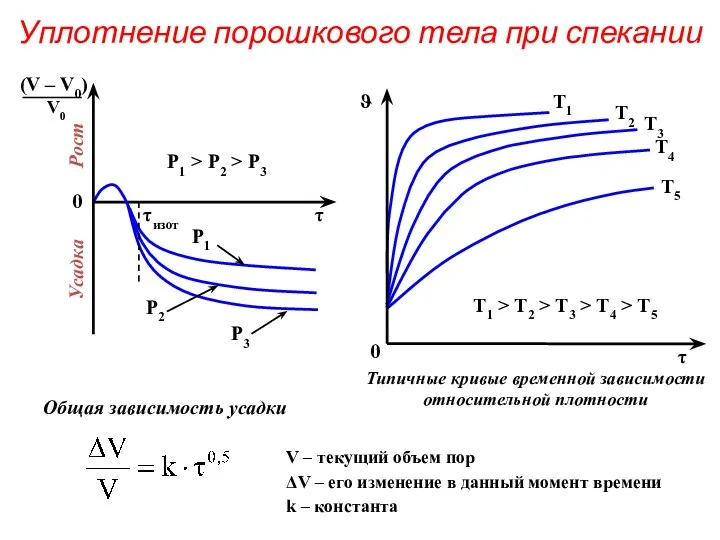

- 21. Уплотнение порошкового тела при спекании

- 22. Движущая сила процесса спекания Пористая порошковая масса характеризуется огромной внутренней поверхностью, которая тем выше, чем дисперснее

- 23. Термодинамическая предпосылка спекания — это избыточная энергия системы. В исходном состоянии пористое тело представляет собой систему,

- 24. Механизмы переноса вещества при спекании - Поверхностная диффузия; - Объемная диффузия; - Перенос через газовую фазу;

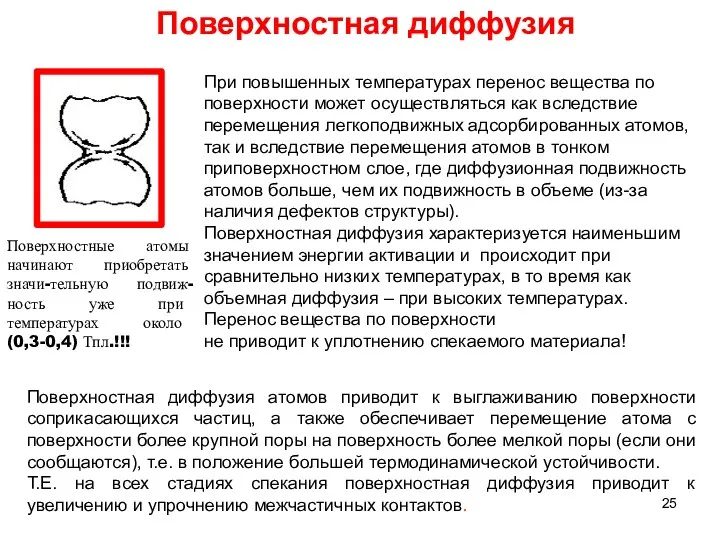

- 25. Поверхностная диффузия При повышенных температурах перенос вещества по поверхности может осуществляться как вследствие перемещения легкоподвижных адсорбированных

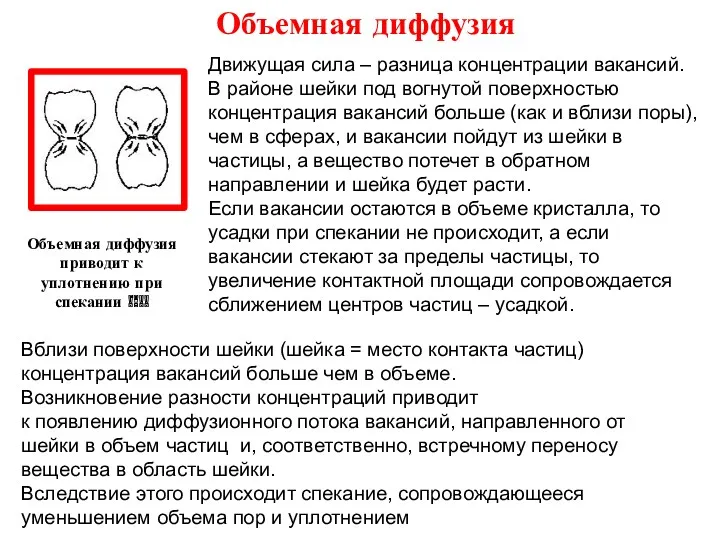

- 26. Объемная диффузия Движущая сила – разница концентрации вакансий. В районе шейки под вогнутой поверхностью концентрация вакансий

- 27. Перенос вещества через газовую фазу Вещество испаряется с выпуклых участков частиц и конденсируется на вогнутой поверхности

- 28. Течение вещества, вызываемое внешними нагрузками (за счет пластических деформаций) Только при одновременном воздействии температуры и давления

- 29. Технологические факторы, ускоряющие спекание С помощью активирующих добавок удается существенно снизить температуру спекания!!!! Повышение активности материала

- 30. История развития науки о спекании как диффузионном процессе Первая теория спекания – теория вязкого течения- предложил

- 31. Модель Я.С. Френкеля Перемещение частиц атомов или ионов диффузионным путем названо диффузионно- вязким течением (или диффузионно

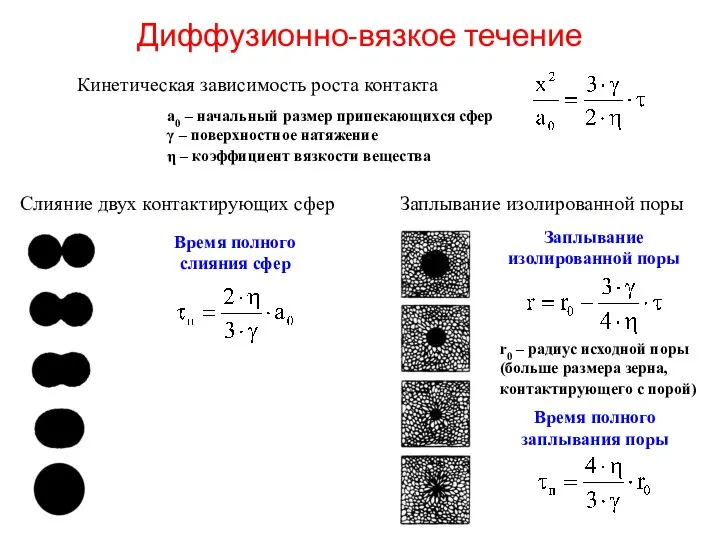

- 32. Диффузионно-вязкое течение Кинетическая зависимость роста контакта a0 – начальный размер припекающихся сфер γ – поверхностное натяжение

- 33. По Б. Я. Пинесу процесс переноса вещества при твердофазовом спекании осуществляется за счет объемной и поверхностной

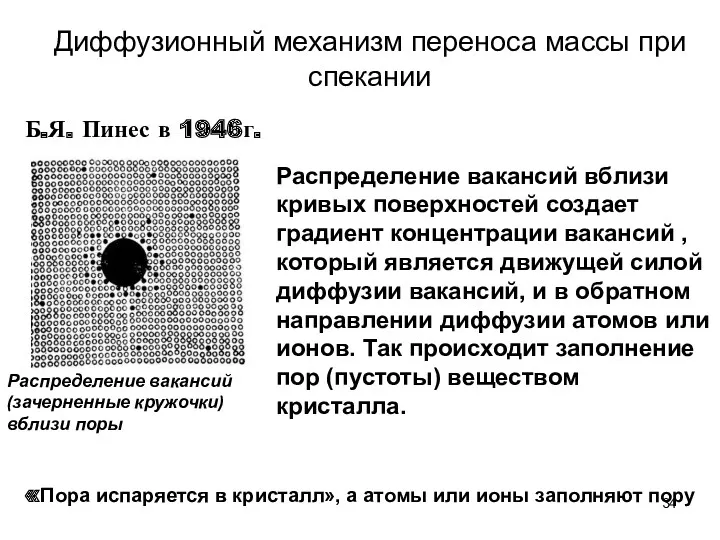

- 34. Диффузионный механизм переноса массы при спекании Б.Я. Пинес в 1946г. Распределение вакансий (зачерненные кружочки) вблизи поры

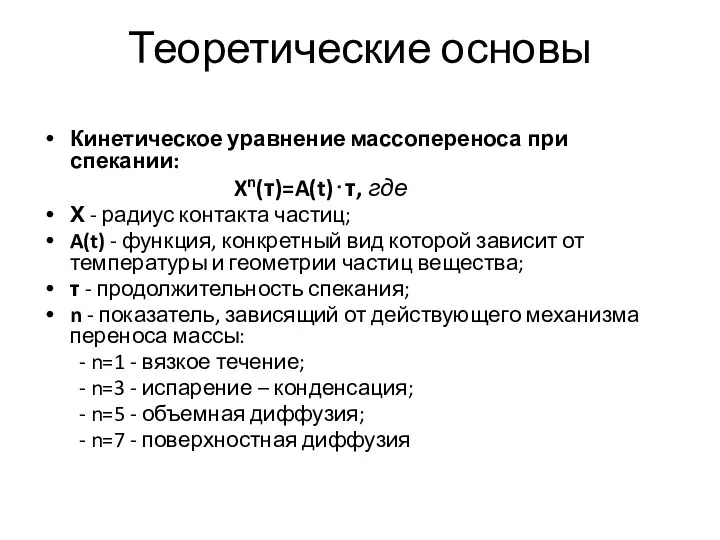

- 36. Теоретические основы Кинетическое уравнение массопереноса при спекании: Xn(τ)=A(t)⋅τ, где Х - радиус контакта частиц; A(t) -

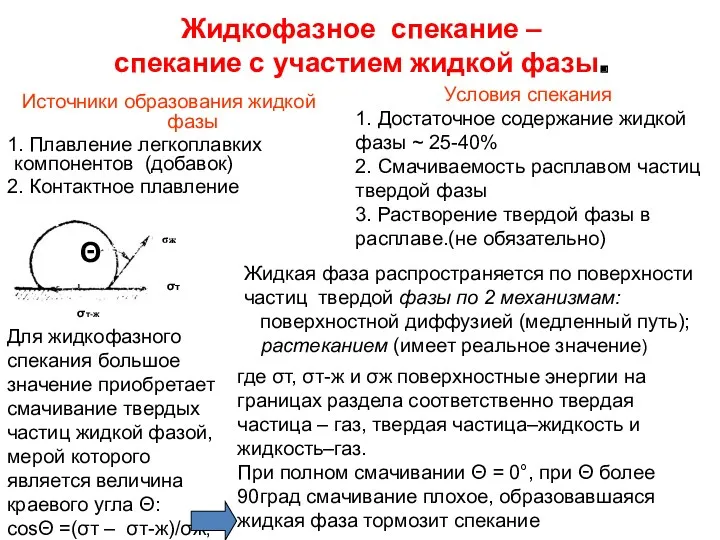

- 37. Жидкофазное спекание – спекание с участием жидкой фазы. Источники образования жидкой фазы 1. Плавление легкоплавких компонентов

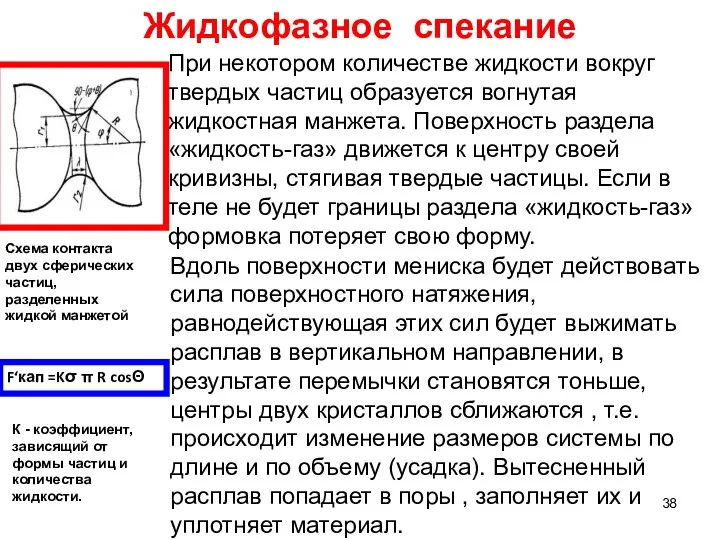

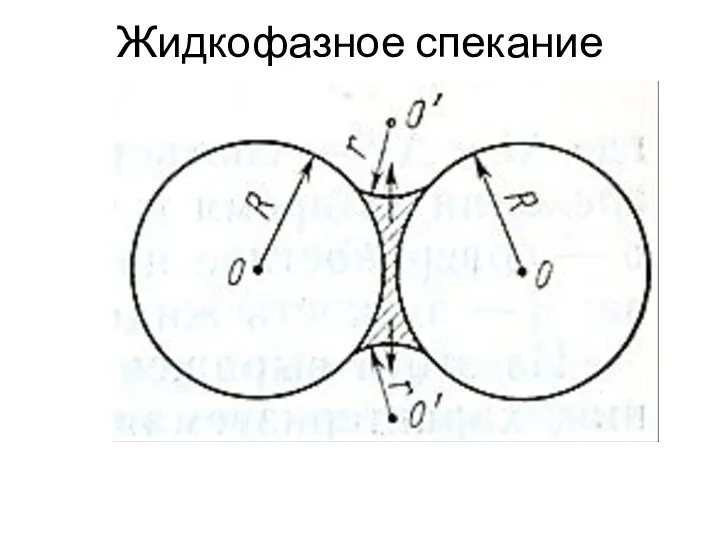

- 38. Жидкофазное спекание При некотором количестве жидкости вокруг твердых частиц образуется вогнутая жидкостная манжета. Поверхность раздела «жидкость-газ»

- 39. Жидкофазное спекание

- 40. ТРИ стадии уплотнения при спекании: Первая стадия – Процесс перегруппировки (или жидкое течение, т.е. перемещение твердых

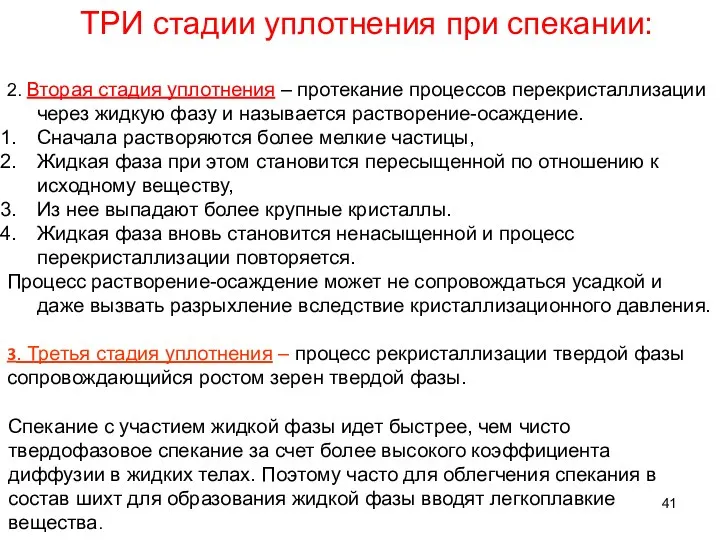

- 41. ТРИ стадии уплотнения при спекании: 2. Вторая стадия уплотнения – протекание процессов перекристаллизации через жидкую фазу

- 42. Спекание кристаллизующихся стекол

- 44. Скачать презентацию

О проекте концепции преподавания химии в РФ

О проекте концепции преподавания химии в РФ Способы выражения состава растворов

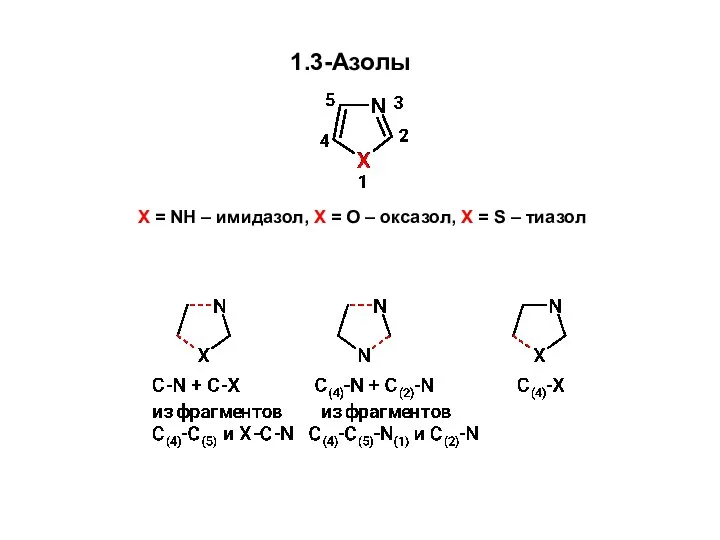

Способы выражения состава растворов Образование связей C-N и C-X Синтез 1,3-азолов из углеродного фрагмента С(4)-С(5) и фрагмента X-C-N

Образование связей C-N и C-X Синтез 1,3-азолов из углеродного фрагмента С(4)-С(5) и фрагмента X-C-N Периодический закон Д.И. Менделеева

Периодический закон Д.И. Менделеева Характеристика элемента по его положению в периодической системе химических элементов (1)

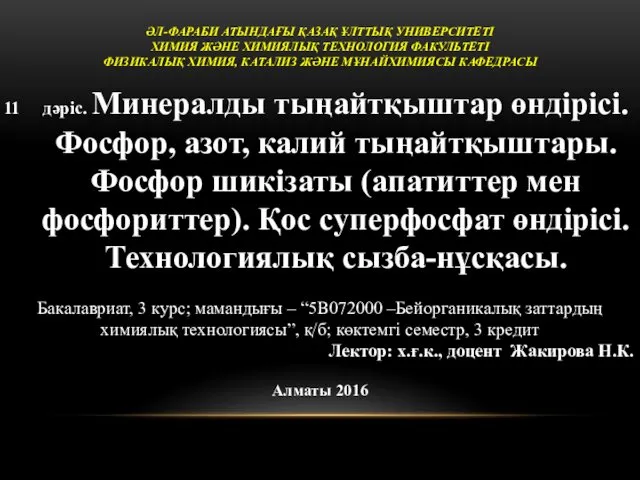

Характеристика элемента по его положению в периодической системе химических элементов (1) Минералды тыңайтқыштар өндірісі

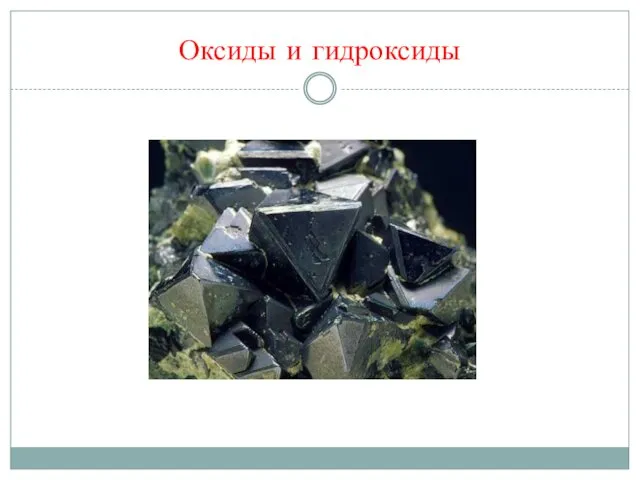

Минералды тыңайтқыштар өндірісі Оксиды и гидроксиды

Оксиды и гидроксиды Органическая химия – химия соединений углерода

Органическая химия – химия соединений углерода Алкани

Алкани Углеводы. Урок №9. 9 класс

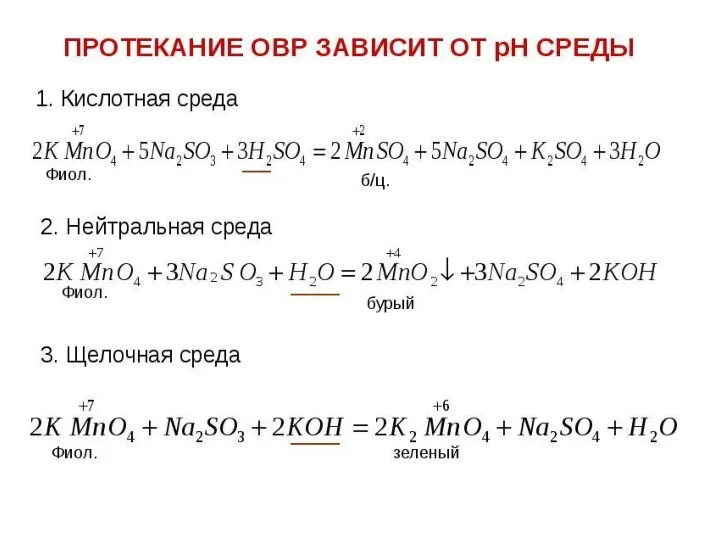

Углеводы. Урок №9. 9 класс Протекание ОВР зависит от рН среды

Протекание ОВР зависит от рН среды Кривые титрования: построение и анализ (лекция 6)

Кривые титрования: построение и анализ (лекция 6) Основные и опасные свойства природного газа

Основные и опасные свойства природного газа Литий. Общая характеристика элементов подгруппы 1А

Литий. Общая характеристика элементов подгруппы 1А Строение атома. Периодический закон Д. И. Менделеева

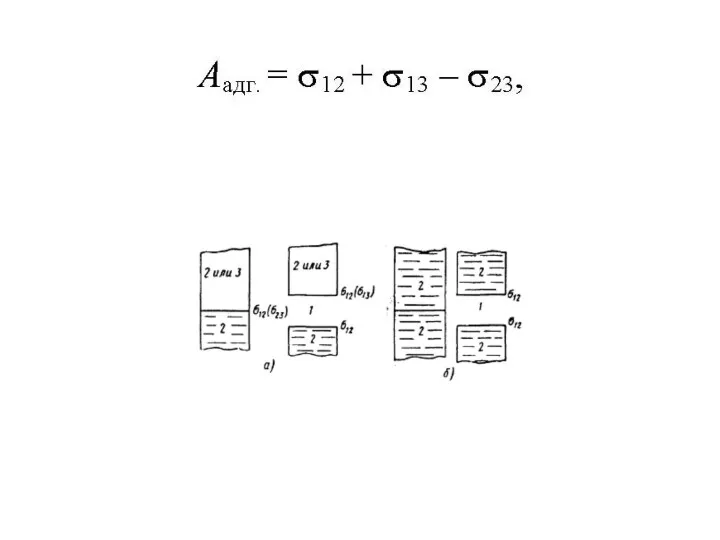

Строение атома. Периодический закон Д. И. Менделеева Химические фундаментные болты

Химические фундаментные болты Характер затвердевания

Характер затвердевания Понятие Химический элемент

Понятие Химический элемент Хімічний зв'язок і будова речовини

Хімічний зв'язок і будова речовини Спирты, фенолы, простые эфиры и их тиоаналоги. (Лекция 9)

Спирты, фенолы, простые эфиры и их тиоаналоги. (Лекция 9) Кристаллохимия негіздері

Кристаллохимия негіздері Алюминий и его свойства

Алюминий и его свойства Новые интеллектуальные материалы на основе полимеров

Новые интеллектуальные материалы на основе полимеров Глины каолиновые и каолино-гидрослюдистые

Глины каолиновые и каолино-гидрослюдистые Сульфур. Характеристика елемента та утворених ним сполук, кругообіг елемента в природі

Сульфур. Характеристика елемента та утворених ним сполук, кругообіг елемента в природі Единство химической организации живых организмов

Единство химической организации живых организмов Альдегиды и кетоны

Альдегиды и кетоны Введение. Методы и средства обучения химии

Введение. Методы и средства обучения химии