Содержание

- 2. План доклада Основные структурные характеристики УВ волокон; Прекурсоры, используемые в промышленном производстве УВ: стадии процесса получения

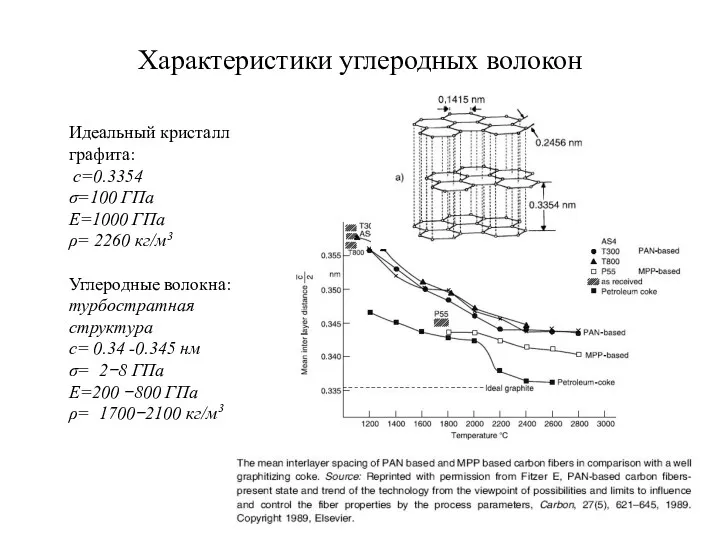

- 3. Характеристики углеродных волокон Идеальный кристалл графита: с=0.3354 σ=100 ГПа Ε=1000 ГПа ρ= 2260 кг/м3 Углеродные волокна:

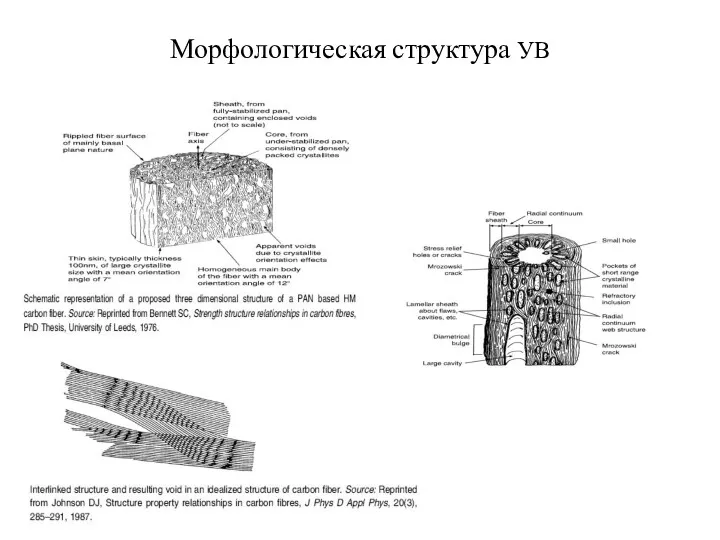

- 4. Морфологическая структура УВ

- 5. Сырье для получения УВ Органические волокна; Тяжелые продукты перегонки нефти (пеки); Газообразные углеводороды ; Лигнин Органические

- 6. Критерии отбора органических волокон из полимеров прекурсоров для получения УВ: должны сохраняться как единое целое на

- 7. Синтез ПАН (полимеризация, выделение) Прядение волокна (приготовление раствора, прядение, сушка) Ориентационная вытяжка 25oС Стабилизация 200-270o С

- 8. Стадия синтеза ПАН: Факторы, влияющие на ММ, микроструктуру цепи Температура; Коэффициент передачи цепи на растворитель; Конечная

- 9. Требования к сополимеру АН как прекурсору УВ 1) Содержание звеньев АН в сополимере 90-95%; 2 )

- 10. Химические дефекты в цепи ПАН, образующиеся на стадии полимеризации Концевые группы Фрагменты голова-голова Привитые цепи Сшитые

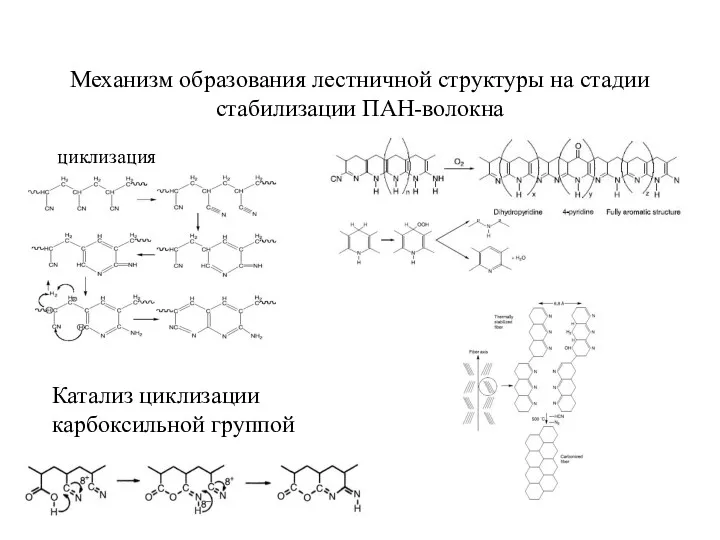

- 11. Механизм образования лестничной структуры на стадии стабилизации ПАН-волокна циклизация Катализ циклизации карбоксильной группой

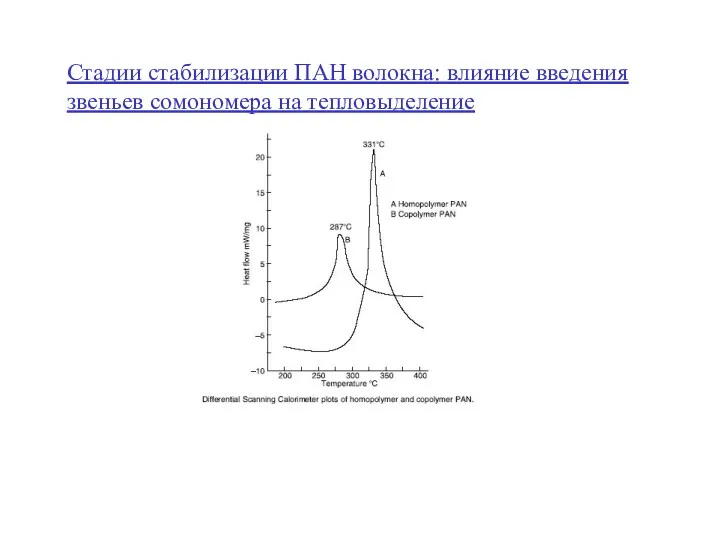

- 12. Стадии стабилизации ПАН волокна: влияние введения звеньев сомономера на тепловыделение

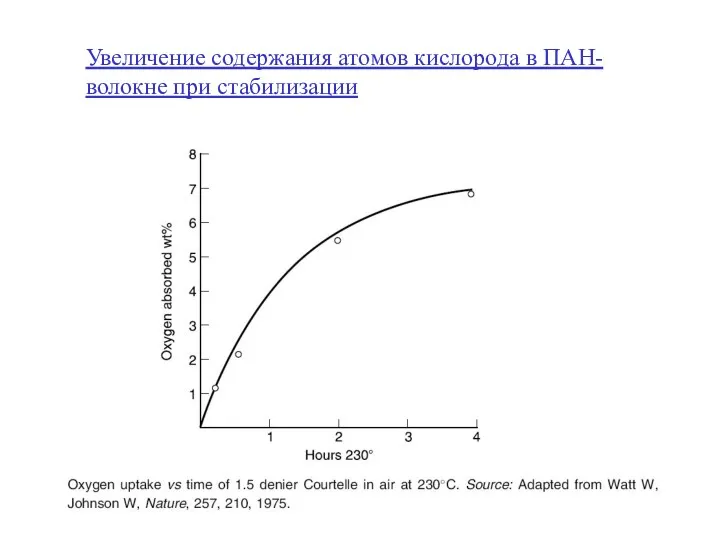

- 13. Увеличение содержания атомов кислорода в ПАН-волокне при стабилизации

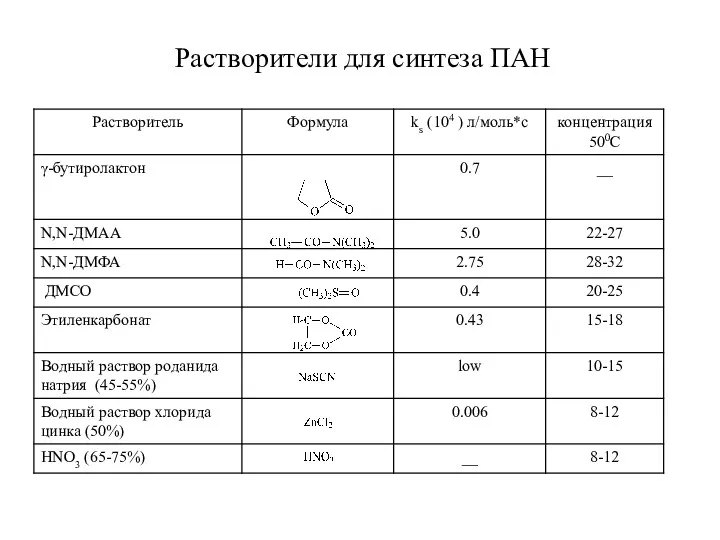

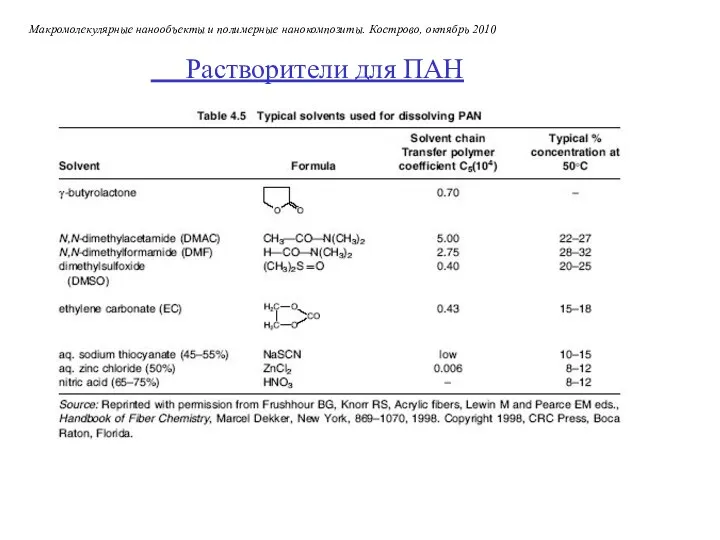

- 19. Растворители для синтеза ПАН

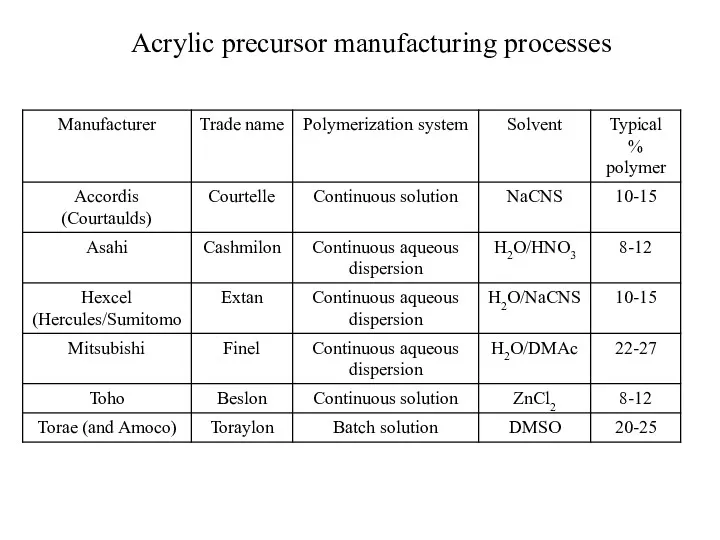

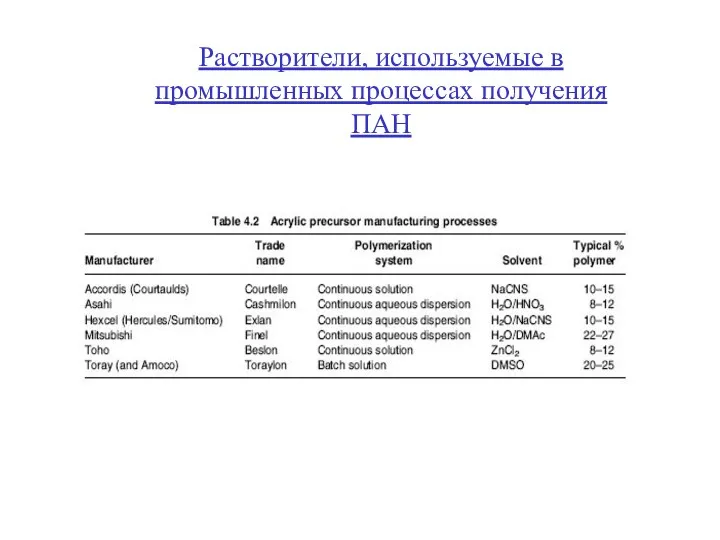

- 21. Acrylic precursor manufacturing processes

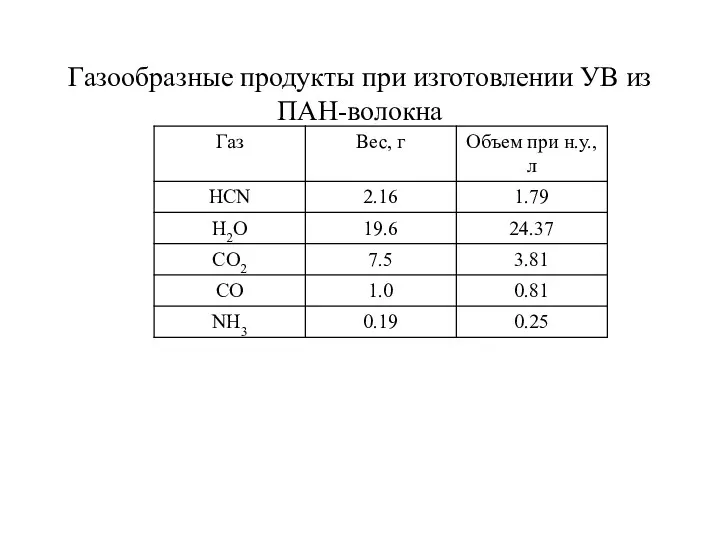

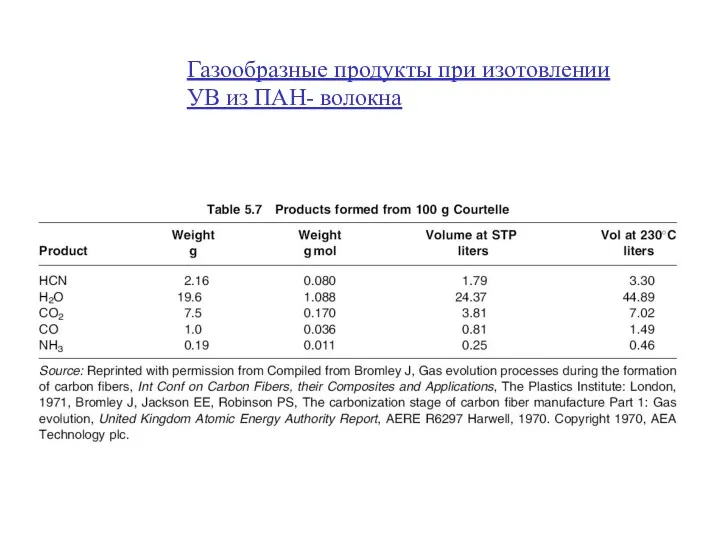

- 22. Газообразные продукты при изготовлении УВ из ПАН-волокна

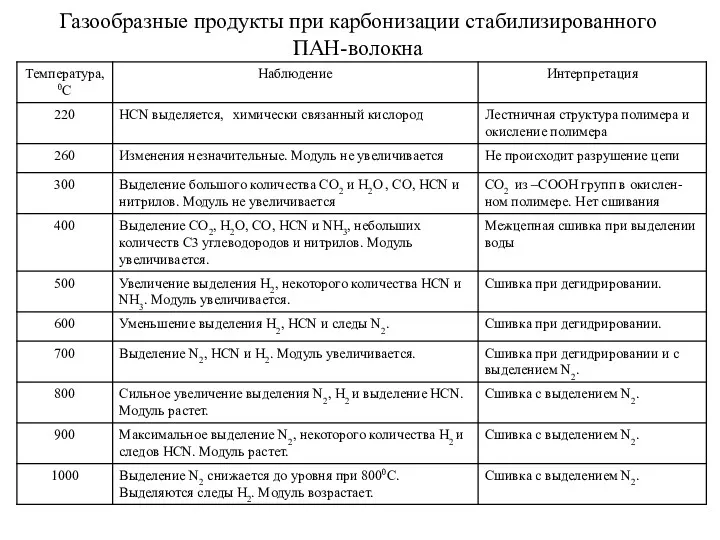

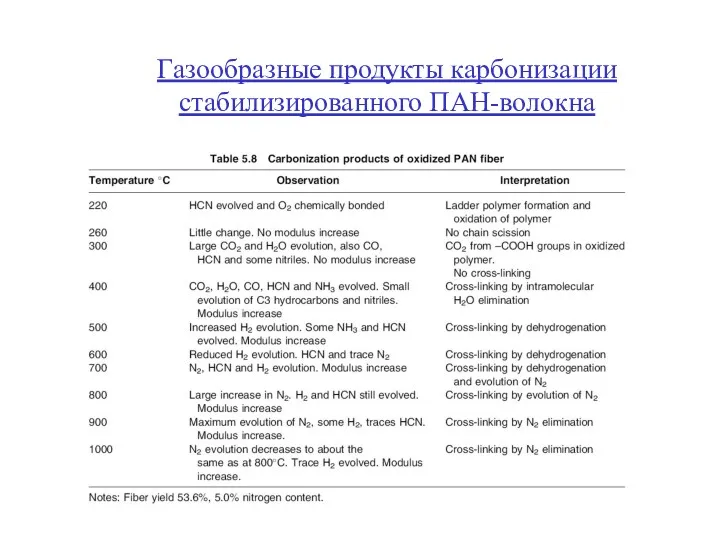

- 23. Газообразные продукты при карбонизации стабилизированного ПАН-волокна

- 24. Растворители для ПАН Макромолекулярные нанообъекты и полимерные нанокомпозиты. Кострово, октябрь 2010

- 25. Растворители, используемые в промышленных процессах получения ПАН

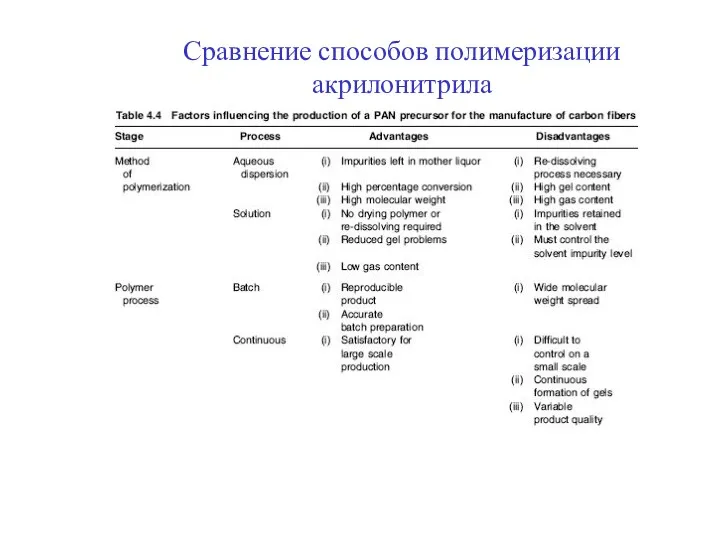

- 26. Сравнение способов полимеризации акрилонитрила

- 27. Газообразные продукты при изотовлении УВ из ПАН- волокна

- 28. Газообразные продукты карбонизации стабилизированного ПАН-волокна

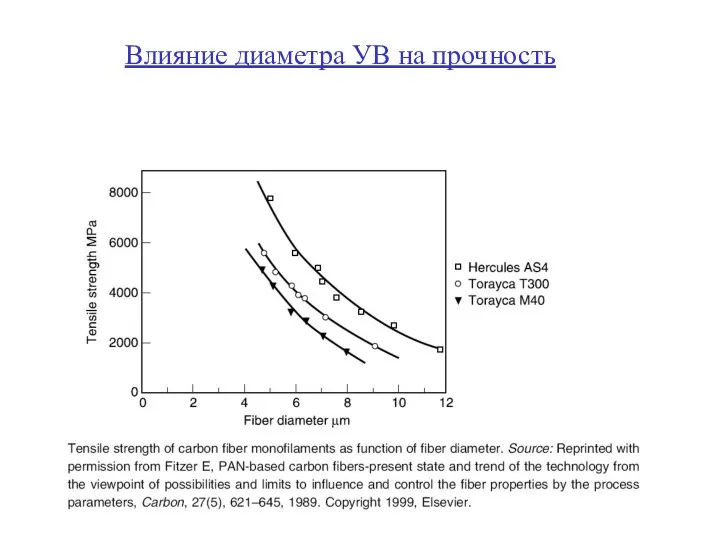

- 29. Влияние диаметра УВ на прочность

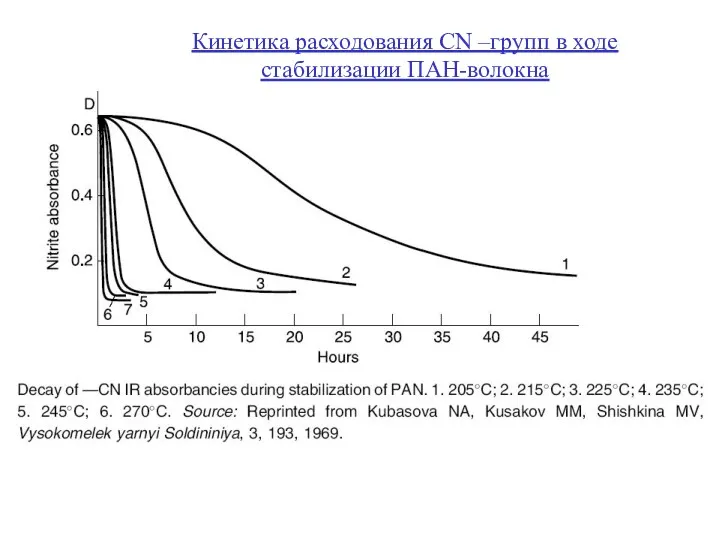

- 30. Кинетика расходования CN –групп в ходе стабилизации ПАН-волокна

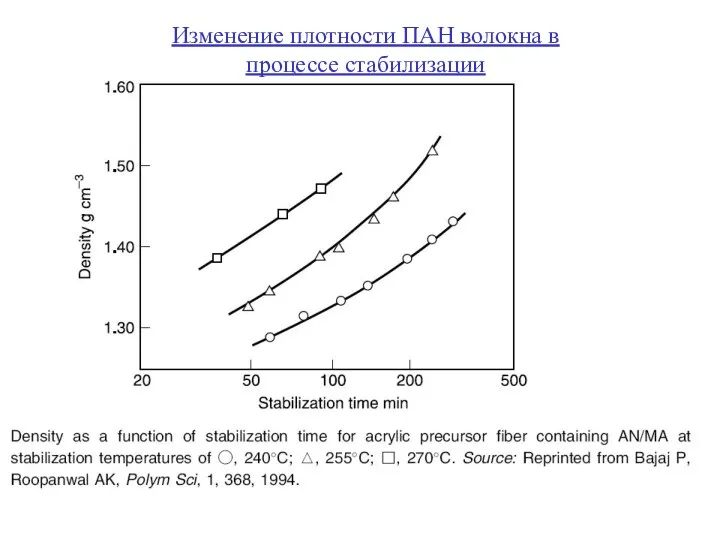

- 31. Изменение плотности ПАН волокна в процессе стабилизации

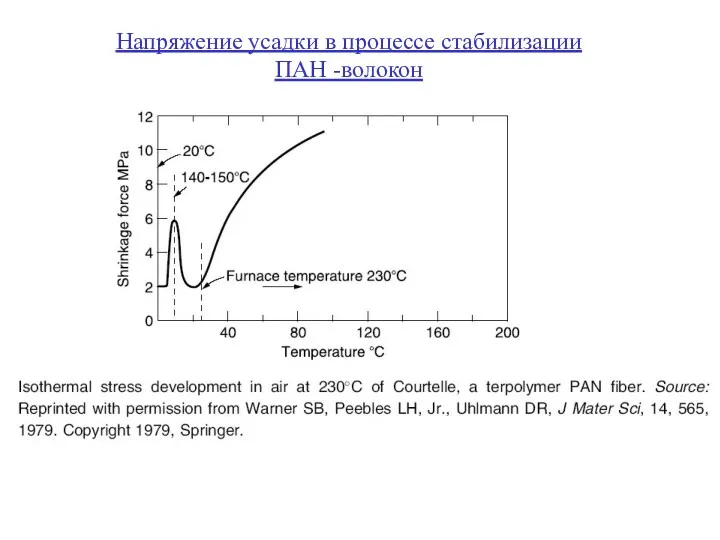

- 32. Напряжение усадки в процессе стабилизации ПАН -волокон

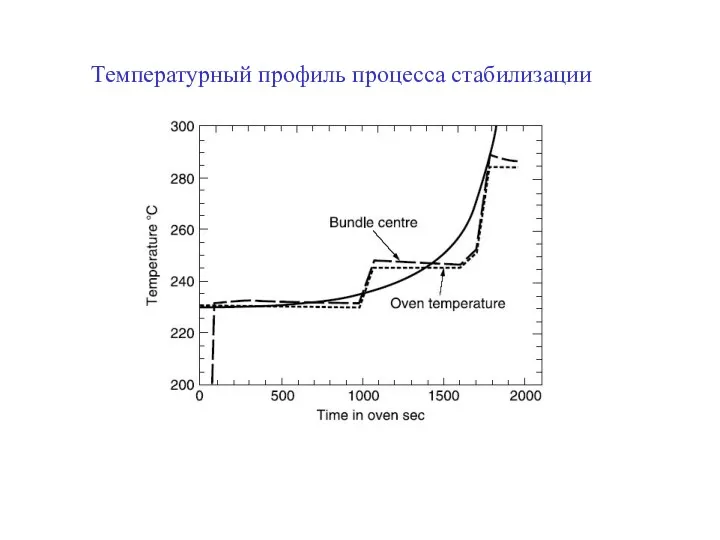

- 33. Температурный профиль процесса стабилизации

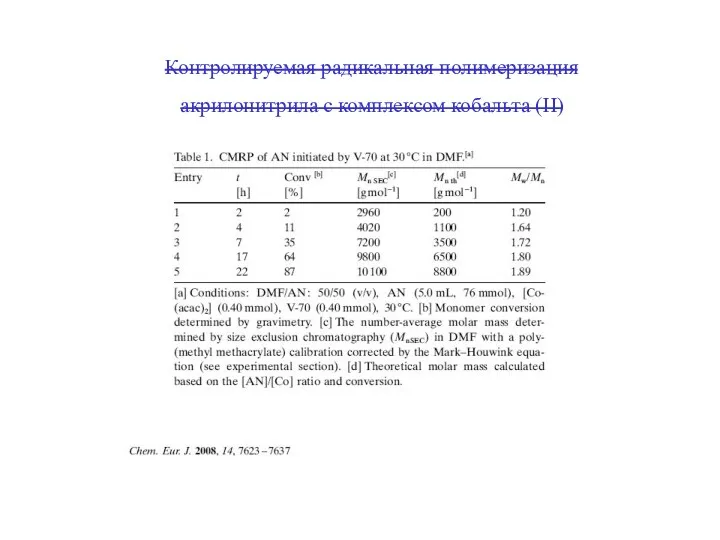

- 34. Контролируемая радикальная полимеризация акрилонитрила с комплексом кобальта (II)

- 35. Заключение 1) процесс полимеризации лучше проводить в органическом растворителе в гомогенном режиме; 2) конверсия мономера должна

- 37. Скачать презентацию

Свойства топлив. Марки бензинов и их характеристики

Свойства топлив. Марки бензинов и их характеристики Определение окисляемости воды

Определение окисляемости воды Основные задачи и понятия химической метрологии

Основные задачи и понятия химической метрологии Удивительные свойства воды

Удивительные свойства воды Классификация химических элементов

Классификация химических элементов Классификация и свойства кислот

Классификация и свойства кислот Контроль качества пищевых товаров

Контроль качества пищевых товаров Кислород и оксиген

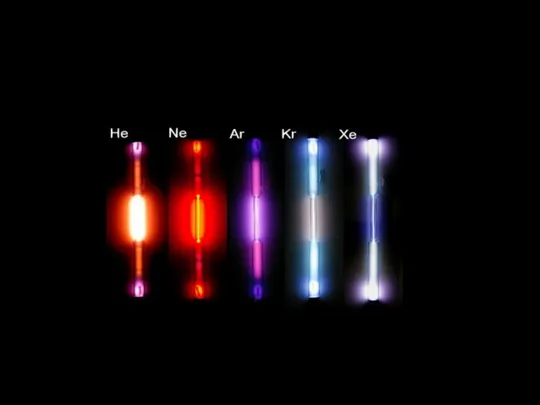

Кислород и оксиген Иондық байланыс

Иондық байланыс Газовые смеси

Газовые смеси Алюминий и его соединения

Алюминий и его соединения Кислород. Химия – 8 класс

Кислород. Химия – 8 класс Углекислый газ СО2

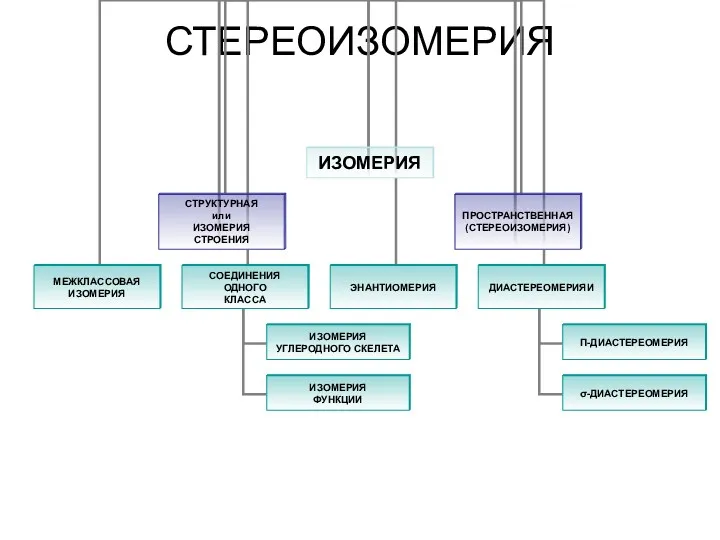

Углекислый газ СО2 Стереоизомерия. Изомерия. Пространственная (стереоизомерия) углеродного скелета

Стереоизомерия. Изомерия. Пространственная (стереоизомерия) углеродного скелета 20230212_urok_ionnye_uravneniya

20230212_urok_ionnye_uravneniya Ароматические углеводороды (Арены)

Ароматические углеводороды (Арены) Спирти. 3агальна характеристика спиртів

Спирти. 3агальна характеристика спиртів Тотығу-тотықсыздану реакциялары

Тотығу-тотықсыздану реакциялары Растворы. Свойства растворов. (Тема 3)

Растворы. Свойства растворов. (Тема 3) Кондуктометрия и кондуктометрическое титрование

Кондуктометрия и кондуктометрическое титрование Гидролиз неорганических веществ (теоретический материал для подготовки к ЕГЭ)

Гидролиз неорганических веществ (теоретический материал для подготовки к ЕГЭ) Качественный анализ (часть 1)

Качественный анализ (часть 1) Нанопористые материалы

Нанопористые материалы Понятие о спиртах. 9 класс

Понятие о спиртах. 9 класс Щелочные металлы. Положение в ПСХЭ

Щелочные металлы. Положение в ПСХЭ Тайна великого открытия периодической таблицы

Тайна великого открытия периодической таблицы Разработка проектных решений по переводу паровых котлов электростанций в конденсационный режим с целью увеличения кпд котла

Разработка проектных решений по переводу паровых котлов электростанций в конденсационный режим с целью увеличения кпд котла Понятие биогенности химических элементов

Понятие биогенности химических элементов