Содержание

- 2. Схема Омского НПЗ по установкам и производствам АТ-9 КПА АВТ-6 АВТ-7 АВТ-8 АВТ-10 ФСБ Висбрекинг КТ-1/1

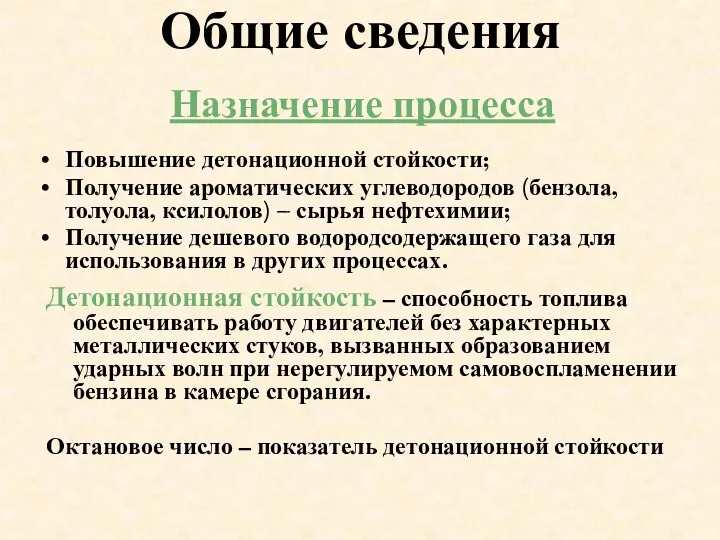

- 3. Общие сведения Повышение детонационной стойкости; Получение ароматических углеводородов (бензола, толуола, ксилолов) – сырья нефтехимии; Получение дешевого

- 4. Общие сведения Моторный (ОЧМ) – жесткий режим (частота вращения коленчатого вала 900 об/мин) Исследовательский (ОЧИ) –

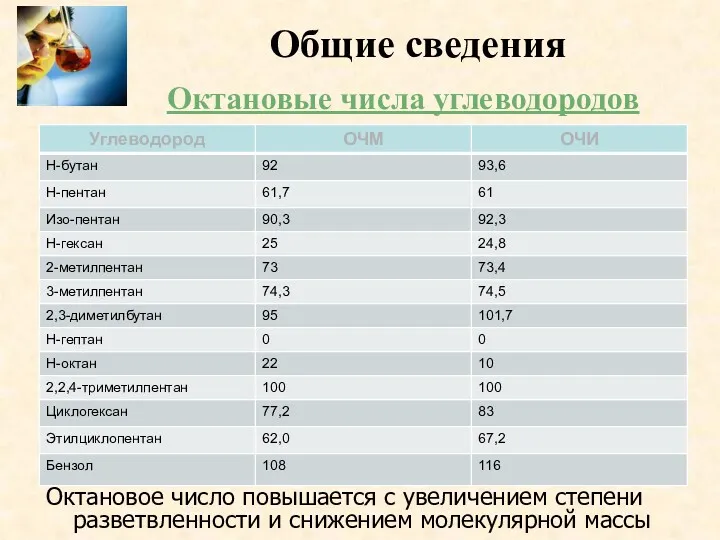

- 5. Общие сведения Октановые числа углеводородов Октановое число повышается с увеличением степени разветвленности и снижением молекулярной массы

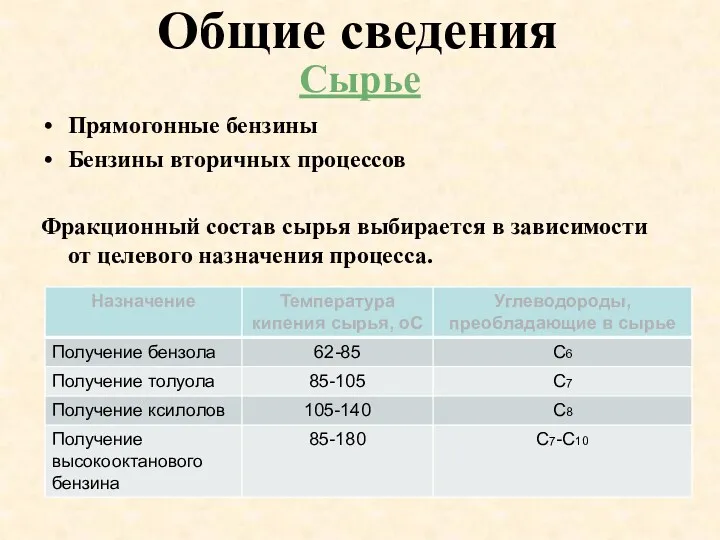

- 6. Общие сведения Прямогонные бензины Бензины вторичных процессов Фракционный состав сырья выбирается в зависимости от целевого назначения

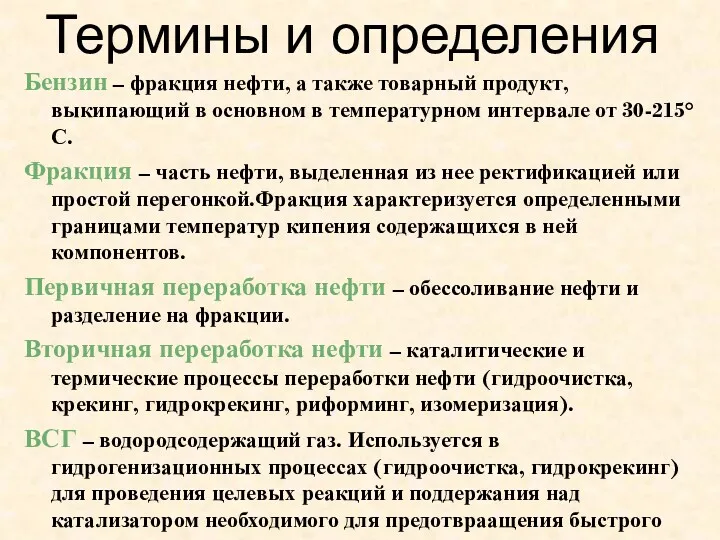

- 7. Термины и определения Бензин – фракция нефти, а также товарный продукт, выкипающий в основном в температурном

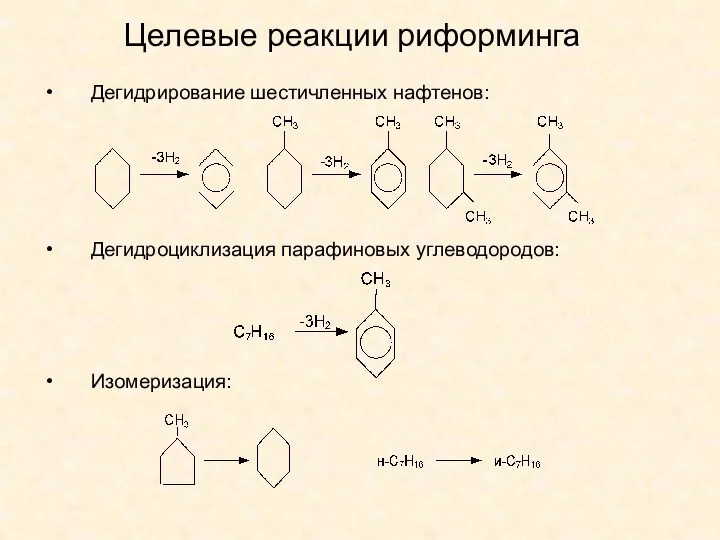

- 8. Целевые реакции риформинга Дегидрирование шестичленных нафтенов: Дегидроциклизация парафиновых углеводородов: Изомеризация:

- 9. Процесс каталитического риформинга осуществляется на бифункциональных катализаторах, обладающих кислотными и металлическими центрами. Активный носитель (γ-оксид алюминия,

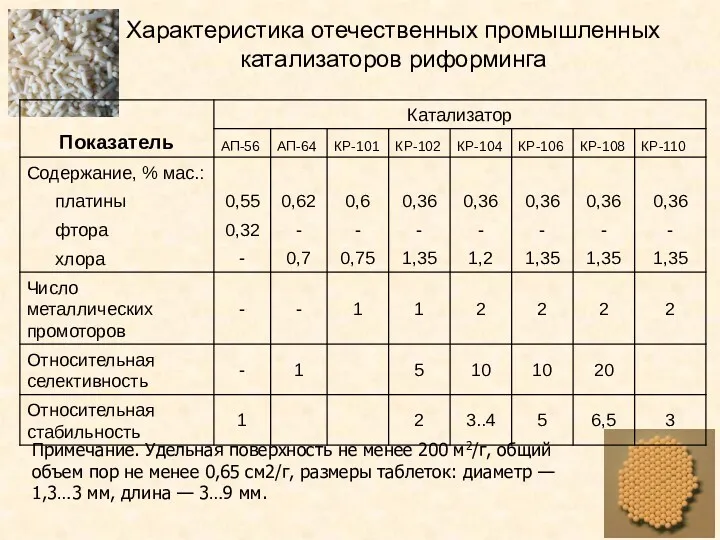

- 10. Характеристика отечественных промышленных катализаторов риформинга Примечание. Удельная поверхность не менее 200 м2/г, общий объем пор не

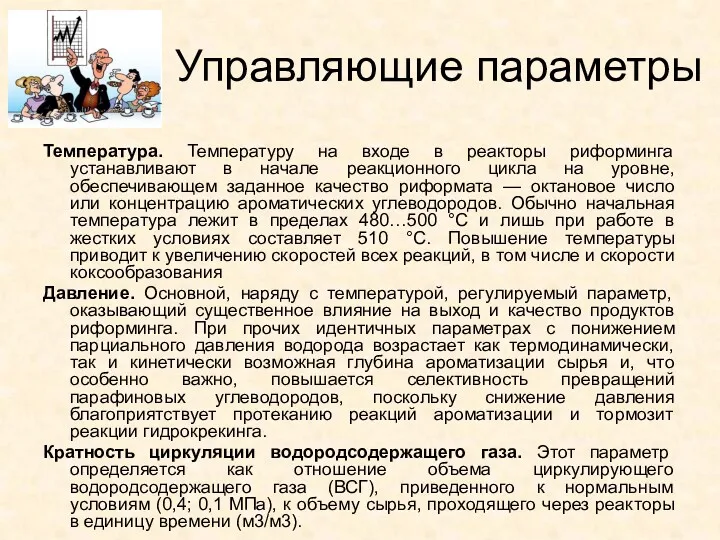

- 11. Температура. Температуру на входе в реакторы риформинга устанавливают в начале реакционного цикла на уровне, обеспечивающем заданное

- 12. Технология процесса 1940г – Первая промышленная установка каталитического риформинга (гидроформинг).

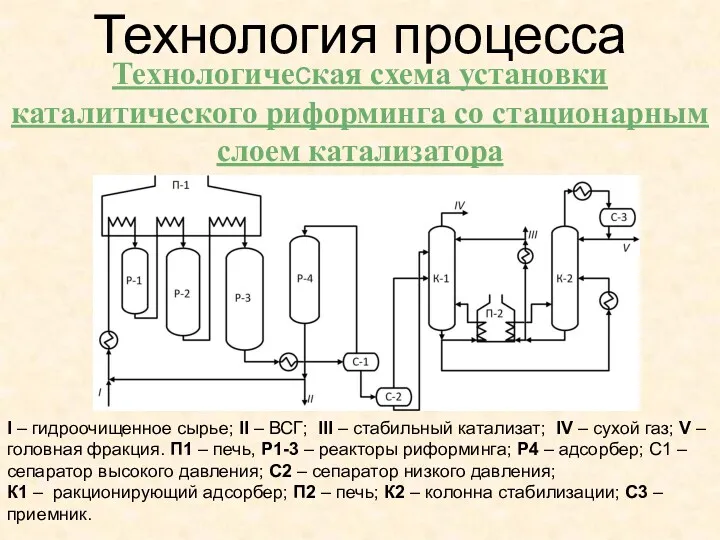

- 13. С периодической регенерацией (стационарный слой катализатора). Регенерация осуществляется одновременно во всех реакторах, т.е. происходит остановка процесса

- 14. Гидроочистка сырья – удаление (гидрирование) веществ, дезактивирующих катализаторы риформинга (соединения серы, азота, металлорганические соединения и т.д.).

- 15. I – гидроочищенное сырье; II – ВСГ; III – стабильный катализат; IV – сухой газ; V

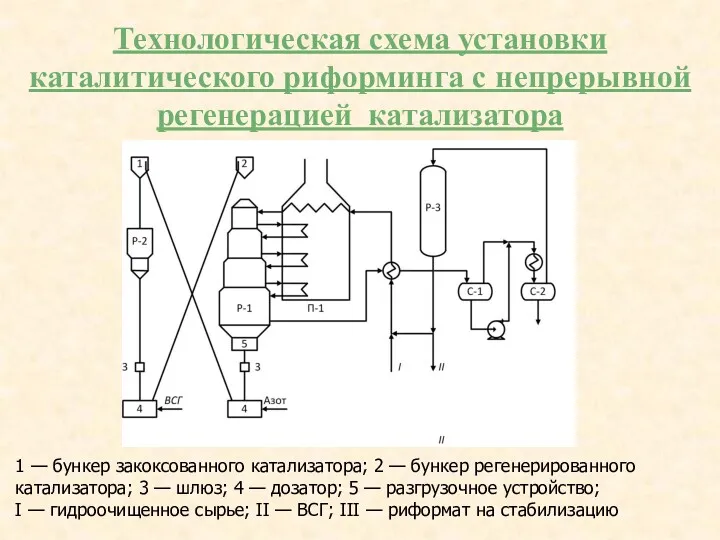

- 16. Технологическая схема установки каталитического риформинга с непрерывной регенерацией катализатора 1 — бункер закоксованного катализатора; 2 —

- 17. Распределение объема катализатора: от 1:2:4 до 1:3:7 (в зависимости от состава сырья и назначения процесса) Технология

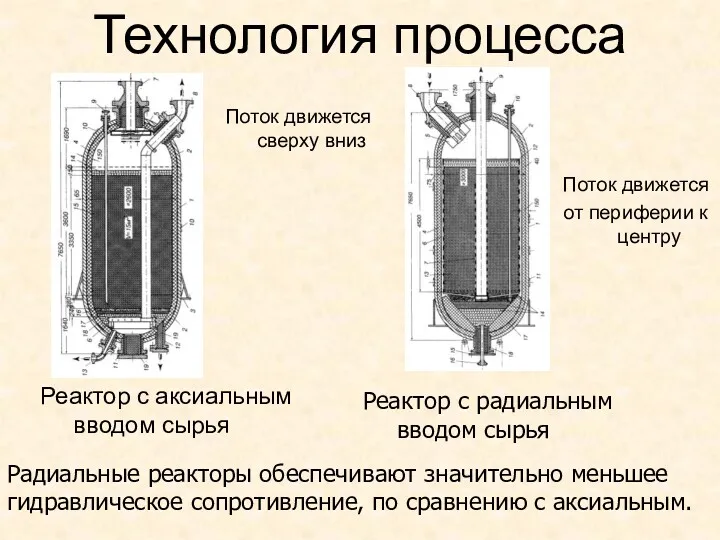

- 18. Реактор с аксиальным вводом сырья Технология процесса Реактор с радиальным вводом сырья Радиальные реакторы обеспечивают значительно

- 19. Список литературы Ахметов С. А. Технология глубокой переработки нефти и газа: Учебное пособие для вузов. Уфа:Гилем,

- 20. Вопросы Для какой цели применяется данный процесс? Какие целевые реакции протекают в данном процессе? Какие катализаторы

- 22. Скачать презентацию

Биологически активные вещества и их содержание в лекарственных растениях

Биологически активные вещества и их содержание в лекарственных растениях Sm-Nd метод

Sm-Nd метод Поверхностные явления на границе раздела фаз. Хроматография, применение в медицинской практике

Поверхностные явления на границе раздела фаз. Хроматография, применение в медицинской практике Химическая реакция

Химическая реакция Дисахаридтер. Сахароза

Дисахаридтер. Сахароза Влияние алкоголя на организм подростка. Химический состав алкоголя

Влияние алкоголя на организм подростка. Химический состав алкоголя Взаимодействие атомов элементов-металлов и элементов-неметаллов между собой. Ионная связь. (Тема 10)

Взаимодействие атомов элементов-металлов и элементов-неметаллов между собой. Ионная связь. (Тема 10) Хімічна кінетика

Хімічна кінетика Введение в химическую технологию топлив и углеродных материалов

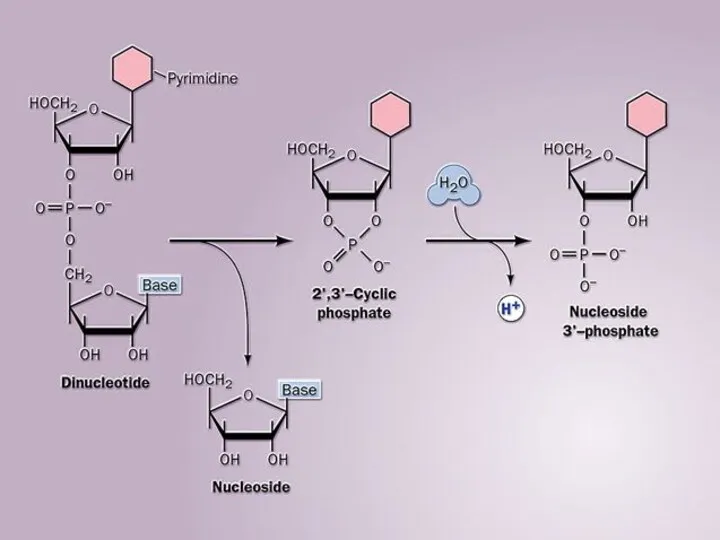

Введение в химическую технологию топлив и углеродных материалов Functions of proteins

Functions of proteins Аналитическая химия. Количественный анализ (ч.1. титриметрия)

Аналитическая химия. Количественный анализ (ч.1. титриметрия) Зеленая химия и проблемы устойчивого развития

Зеленая химия и проблемы устойчивого развития Каучук, резина и другие

Каучук, резина и другие Теория электролитической диссоциации (ТЭД)

Теория электролитической диссоциации (ТЭД) Общие проблемы определения низких концентраций

Общие проблемы определения низких концентраций Валентность химического элемента. Определение валентности по химической формуле

Валентность химического элемента. Определение валентности по химической формуле Камень чароит

Камень чароит Прикладная геохимия. Вторичные ореолы

Прикладная геохимия. Вторичные ореолы Тест Кто хочет стать отличником по химии

Тест Кто хочет стать отличником по химии Решение задачи №4. Старость - на радость. Команда Карбораны

Решение задачи №4. Старость - на радость. Команда Карбораны КОВАЛЕНТНАЯ СВЯЗЬ

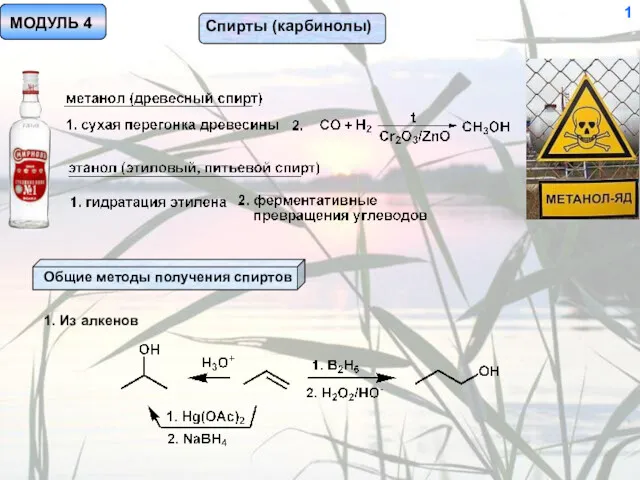

КОВАЛЕНТНАЯ СВЯЗЬ Спирты (карбинолы)

Спирты (карбинолы) Генетическая связь между классами неорганических веществ. Химический тренажёр

Генетическая связь между классами неорганических веществ. Химический тренажёр Виды химических связей и типы кристаллических решеток

Виды химических связей и типы кристаллических решеток Методы оценки плотности и вязкости нефтей и нефтепродуктов

Методы оценки плотности и вязкости нефтей и нефтепродуктов Новинки СН старт: июль 2016 Профессиональная химия PRO service

Новинки СН старт: июль 2016 Профессиональная химия PRO service Основные понятия, классификация, структура и свойства полимеров. (Лекция 1)

Основные понятия, классификация, структура и свойства полимеров. (Лекция 1) Химические свойства предельных одноатомных спиртов

Химические свойства предельных одноатомных спиртов