Содержание

- 2. ПЛАН ЛЕКЦИИ 1 Теоретические сведения 2 Основные факторы процесса 3 Разновидности процесса 4 Пиролиз в трубчатых

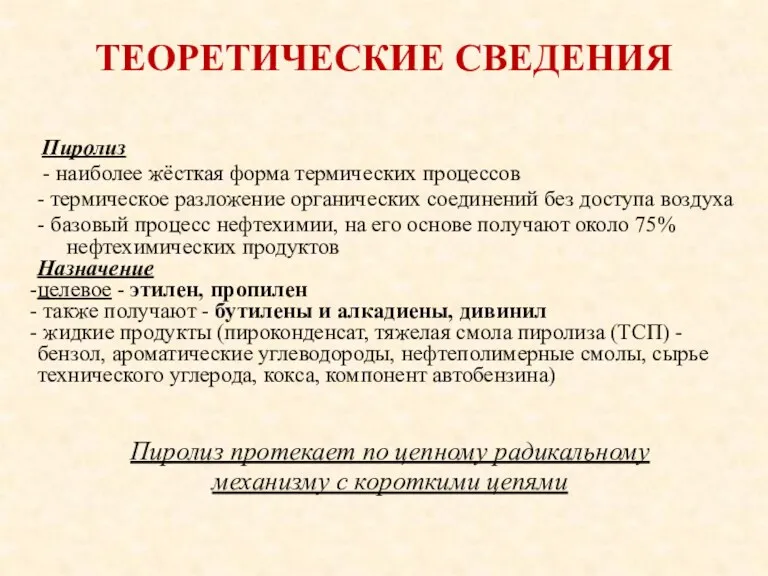

- 3. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Пиролиз - наиболее жёсткая форма термических процессов - термическое разложение органических соединений без доступа

- 4. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

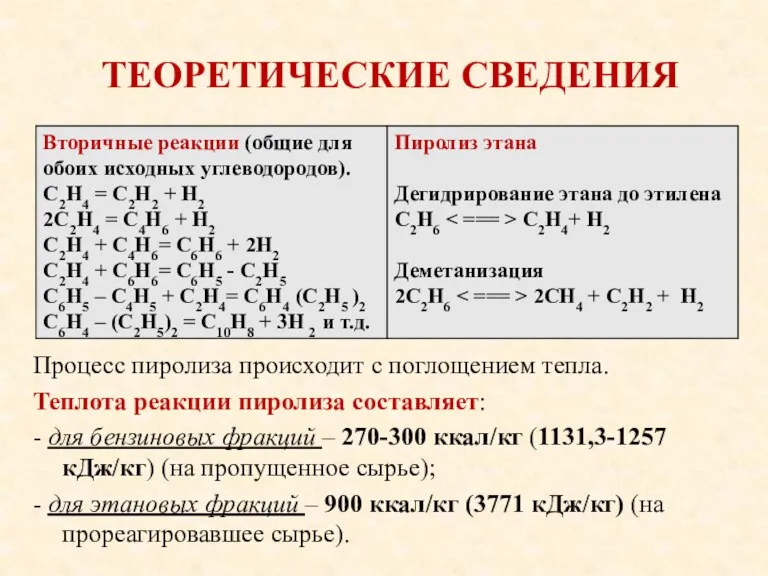

- 5. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Процесс пиролиза происходит с поглощением тепла. Теплота реакции пиролиза составляет: - для бензиновых фракций

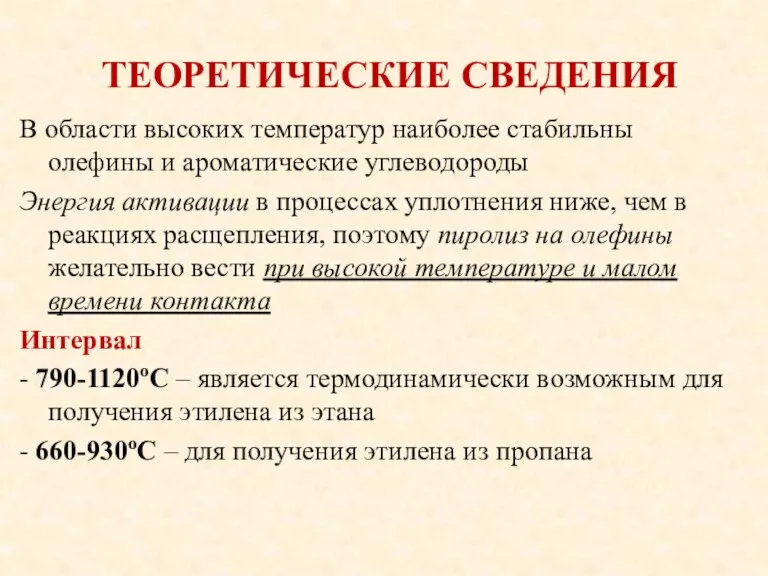

- 6. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ В области высоких температур наиболее стабильны олефины и ароматические углеводороды Энергия активации в процессах

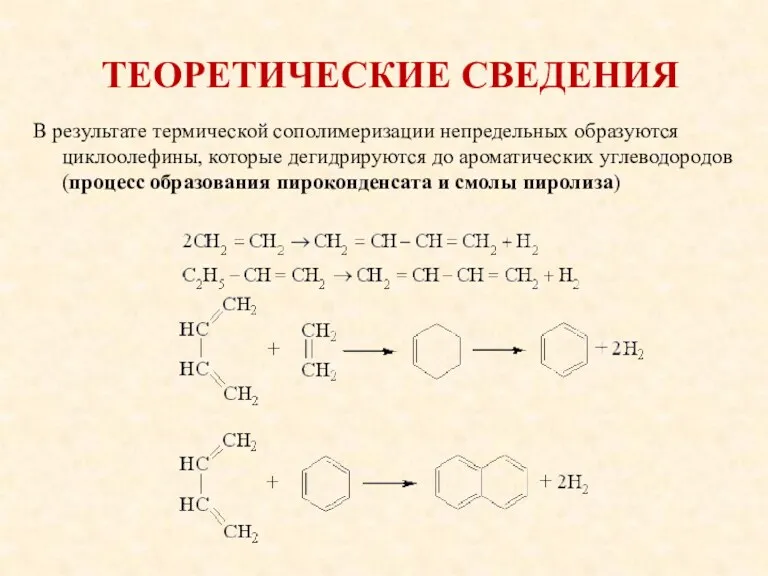

- 7. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ В результате термической сополимеризации непредельных образуются циклоолефины, которые дегидрируются до ароматических углеводородов (процесс образования

- 8. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Реакции пропекают с увеличением объема – предпочтительнее низкое давление в реакционной зоне (низкое парциальное

- 9. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Любая углеводородная фракция Попутные газы нефтедобычи и технологические газы нефтепереработки Газовые бензины Прямогонные

- 10. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Наибольший выход газа может дать - газообразное сырье – этан, пропан, н-бутан -

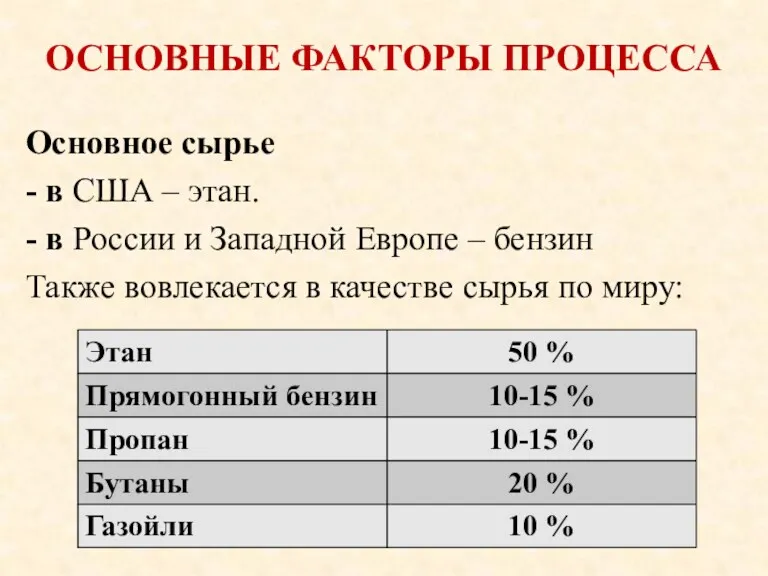

- 11. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Основное сырье - в США – этан. - в России и Западной Европе

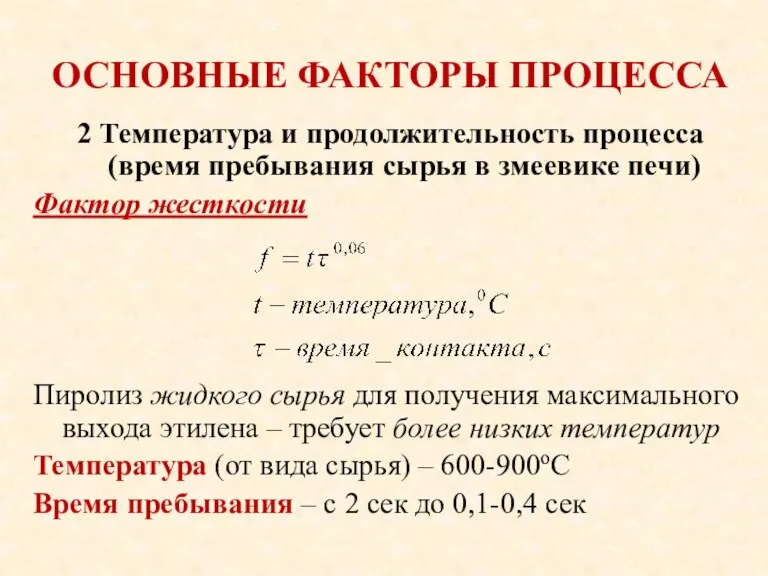

- 12. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА 2 Температура и продолжительность процесса (время пребывания сырья в змеевике печи) Фактор жесткости

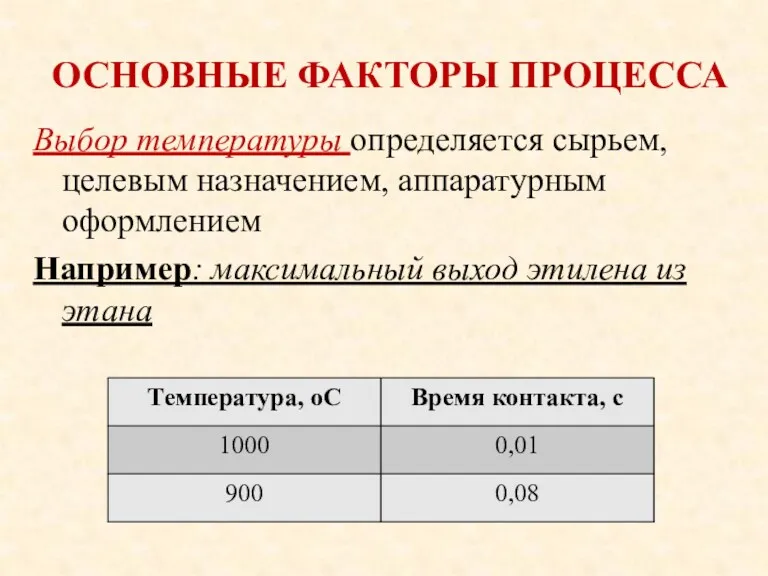

- 13. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Выбор температуры определяется сырьем, целевым назначением, аппаратурным оформлением Например: максимальный выход этилена из

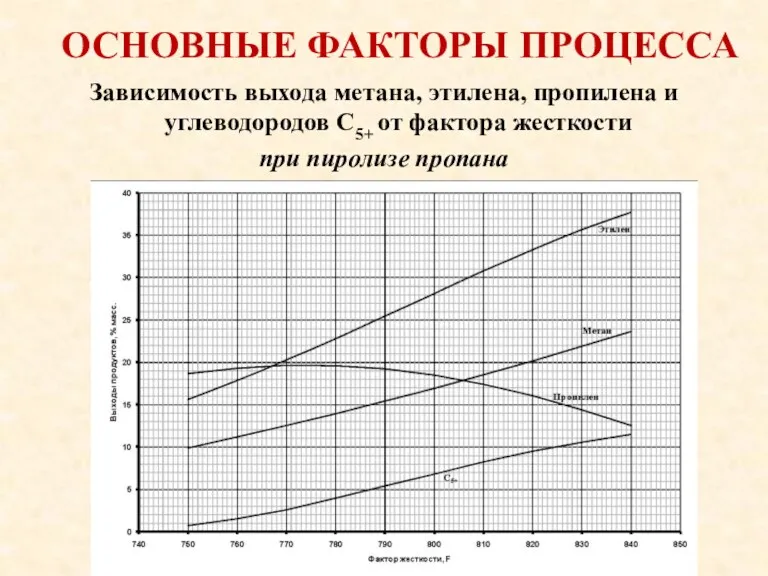

- 14. Зависимость выхода метана, этилена, пропилена и углеводородов С5+ от фактора жесткости при пиролизе пропана ОСНОВНЫЕ ФАКТОРЫ

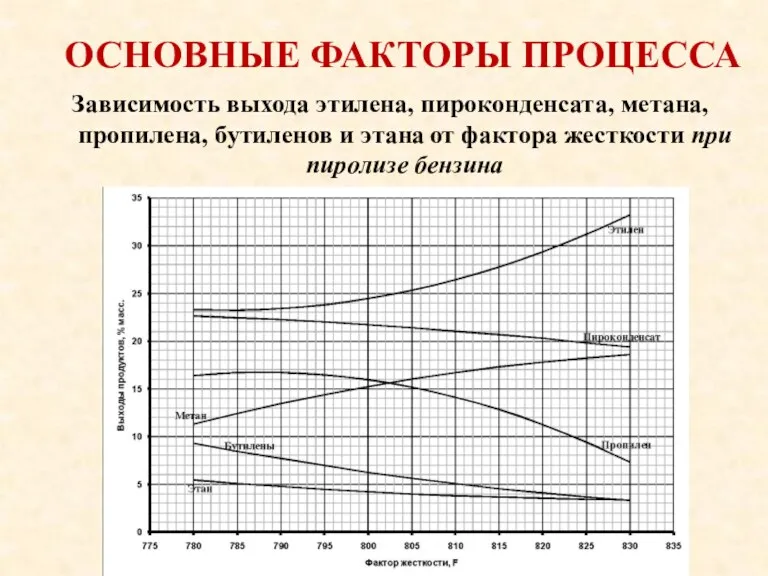

- 15. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Зависимость выхода этилена, пироконденсата, метана, пропилена, бутиленов и этана от фактора жесткости при

- 16. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА 3 Давление Реакции распада лучше протекают в газовой фазе Процесс с увеличением объема

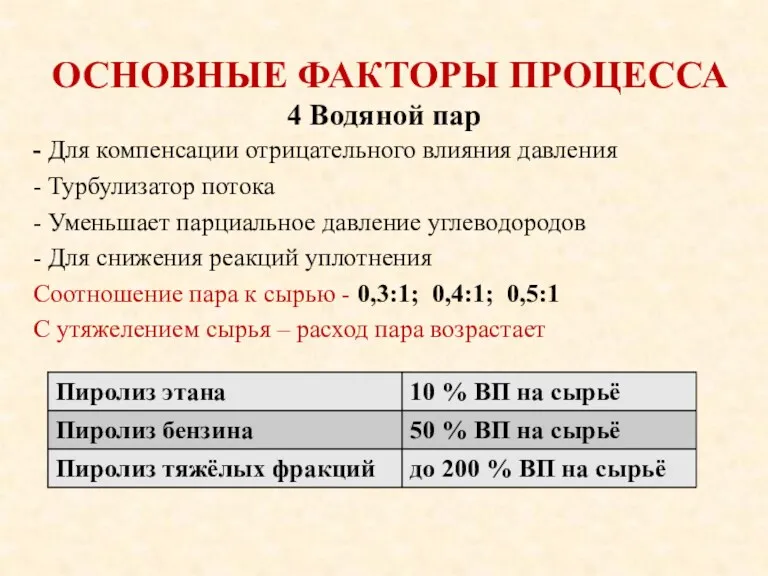

- 17. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА - Для компенсации отрицательного влияния давления - Турбулизатор потока - Уменьшает парциальное давление

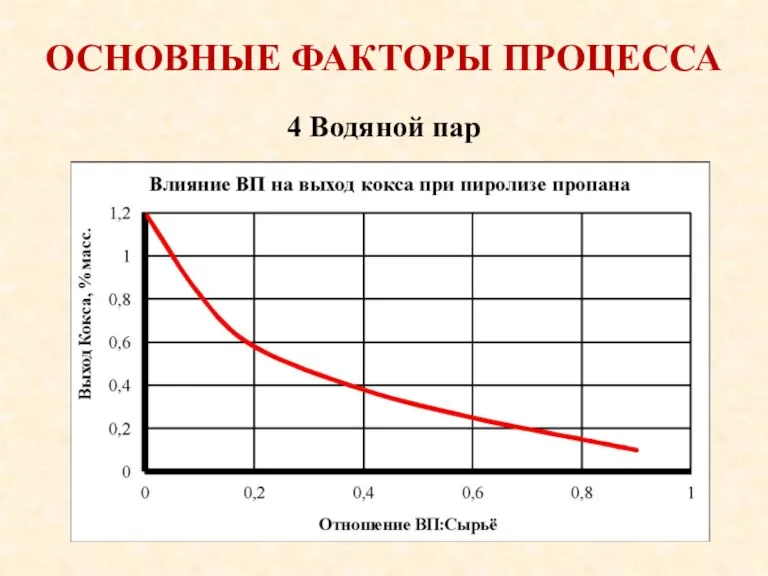

- 18. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА 4 Водяной пар

- 19. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Степень превращения сырья за один пропуск Этан – 60% Пропан – 92% Н-бутан

- 20. РАЗНОВИДНОСТИ ПРОЦЕССА 1 Каталитический пиролиз 2 Гидропиролиз 2 Термоконтактный пиролиз 3 Пиролиз в потоке газообразного теплоносителя

- 21. ПИРОЛИЗ В ТРУБЧАТЫХ ПЕЧАХ Основные трудности процесса Необходимость четкого регулирования продолжительности реакции Отложение кокса и сажи

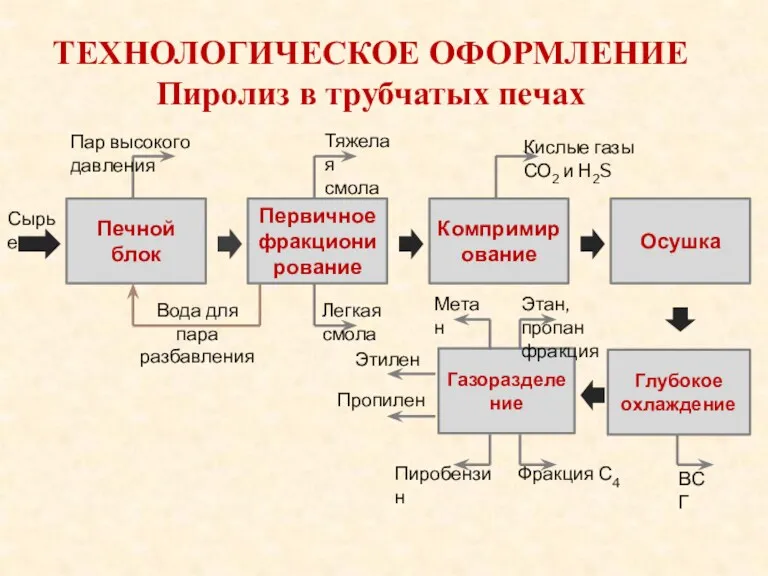

- 22. ТЕХНОЛОГИЧЕСКОЕ ОФОРМЛЕНИЕ Пиролиз в трубчатых печах

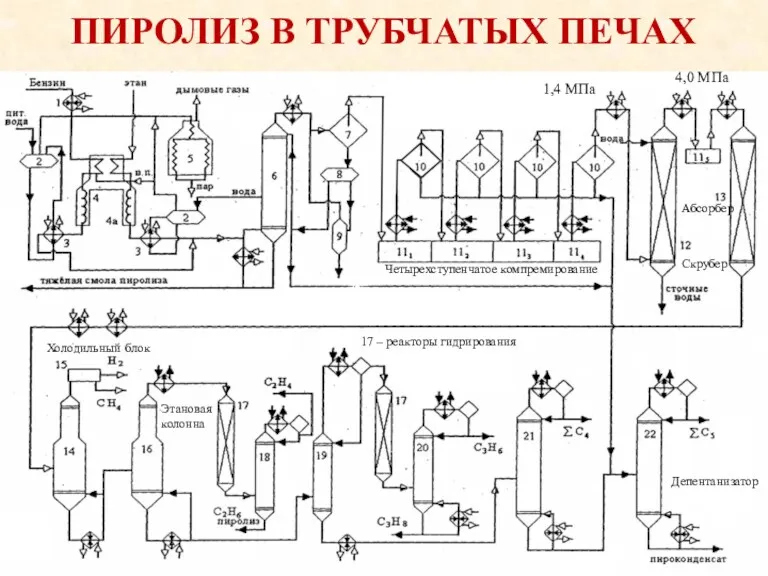

- 23. ПИРОЛИЗ В ТРУБЧАТЫХ ПЕЧАХ Депентанизатор Четырехступенчатое компремирование 1,4 МПа Скрубер Абсорбер 4,0 МПа Холодильный блок Этановая

- 24. ПИРОЛИЗ В ТРУБЧАТЫХ ПЕЧАХ

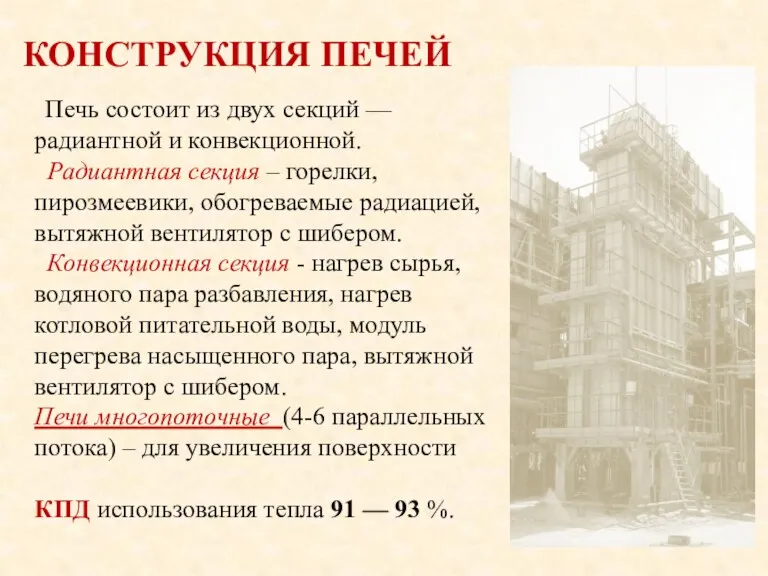

- 25. КОНСТРУКЦИЯ ПЕЧЕЙ Печь состоит из двух секций — радиантной и конвекционной. Радиантная секция – горелки, пирозмеевики,

- 26. ПИРОЛИЗ В ТРУБЧАТЫХ ПЕЧАХ 1 – радиантная зона; 2 – конвекционная зона; 3 – дымовая труба;

- 27. СЫРЬЕ ПРОЦЕССА И ВЫХОД ПРОДУКТОВ ПИРОЛИЗА

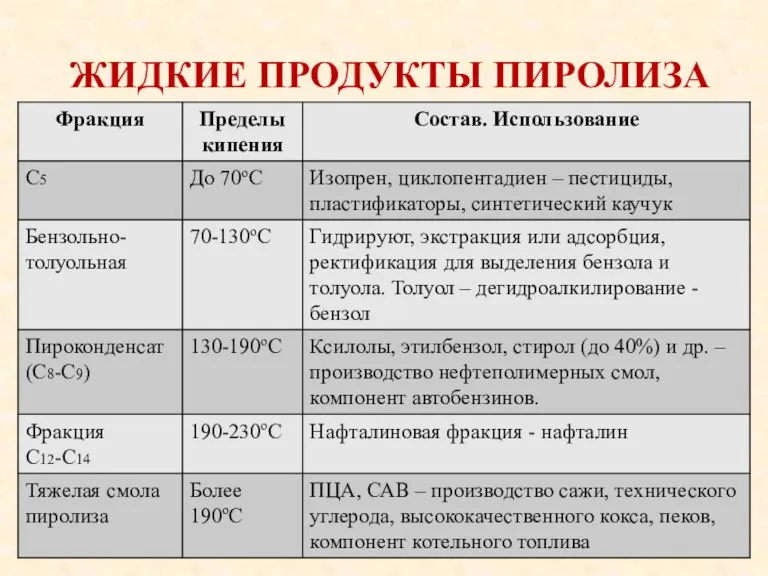

- 28. ЖИДКИЕ ПРОДУКТЫ ПИРОЛИЗА

- 29. ОБЛАСТИ ИСПОЛЬЗОВАНИЯ ЭТИЛЕНА

- 30. ОБЛАСТИ ИСПОЛЬЗОВАНИЯ ПРОПИЛЕНА

- 31. ОБЛАСТИ ИСПОЛЬЗОВАНИЯ БУТИЛЕНОВ

- 32. ОБЛАСТИ ИСПОЛЬЗОВАНИЯ БУТАДИЕНА

- 34. Скачать презентацию

Материаловедение. Атомно-кристаллическое строение металлов и сплавов. (Тема 3)

Материаловедение. Атомно-кристаллическое строение металлов и сплавов. (Тема 3) Періодичний закон. Хімія. 8 клас

Періодичний закон. Хімія. 8 клас Комплексные соединения

Комплексные соединения Chemical Bonding I: Basic Concepts

Chemical Bonding I: Basic Concepts Записать формулы

Записать формулы Природные источники углеводородов

Природные источники углеводородов Історія відкриття періодичної системи хімічних елементів

Історія відкриття періодичної системи хімічних елементів Растворы: состав и их коллигативные свойства

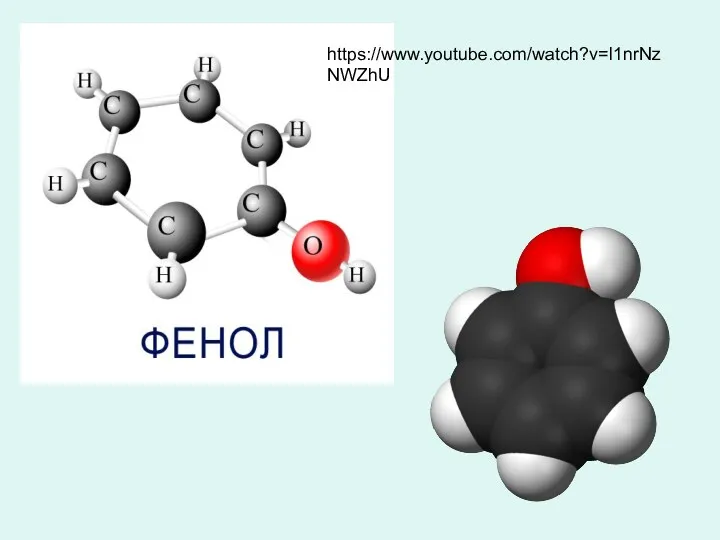

Растворы: состав и их коллигативные свойства Фенол. Феноловая катастрофа

Фенол. Феноловая катастрофа Гидролиз солей

Гидролиз солей Склад і властивості основних класів неорганічних сполук

Склад і властивості основних класів неорганічних сполук Комплексні сполуки. Комплексоутворення в біологічних системах

Комплексні сполуки. Комплексоутворення в біологічних системах Композиционные материалы: углепластик, стеклопластик

Композиционные материалы: углепластик, стеклопластик Периодическая система элементов Д. И. Менделеева. IA группа

Периодическая система элементов Д. И. Менделеева. IA группа Уксусная кислота. Продуценты. Практическое использование

Уксусная кислота. Продуценты. Практическое использование Разработка технологии получения раствора коагулянта в условиях филиала Азот АО ОХК УРАЛХИМ

Разработка технологии получения раствора коагулянта в условиях филиала Азот АО ОХК УРАЛХИМ Синтетические моющие средства

Синтетические моющие средства Предпосылки открытия периодического закона

Предпосылки открытия периодического закона Термодинамика растворов неэлектролитов

Термодинамика растворов неэлектролитов Нефтепродукты. Продукты переработки нефти

Нефтепродукты. Продукты переработки нефти Окислительно – восстановительные реакции

Окислительно – восстановительные реакции Химическая природа косметического сырья. Простые и сложные вещества

Химическая природа косметического сырья. Простые и сложные вещества Расчеты по химическим уравнениям

Расчеты по химическим уравнениям Нуклеиновые кислоты

Нуклеиновые кислоты КСЕ. Концепции химии. (Лекция 6)

КСЕ. Концепции химии. (Лекция 6) Классификация химических реакций

Классификация химических реакций Металлы. Распространённость металлов в земной коре

Металлы. Распространённость металлов в земной коре Важнейшие органические вещества пищевых продуктов. Жиры.(Липиды)

Важнейшие органические вещества пищевых продуктов. Жиры.(Липиды)