Содержание

- 2. ПЛАН ЛЕКЦИИ 1 Теоретические сведения 2 Основные факторы процесса 3 Описание установки алкилирования

- 3. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Назначение Производство высокооктанового компонента бензинов алкилированием изобутана бутиленами и пропиленом. Целевой продукт процесса -

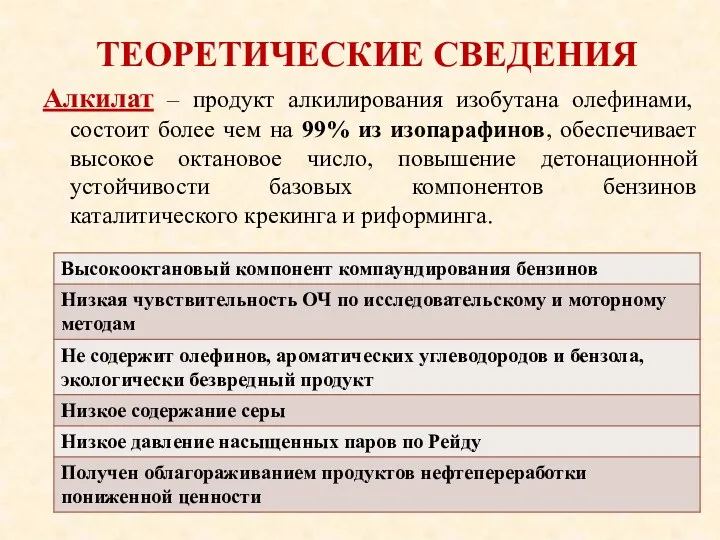

- 4. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Алкилат – продукт алкилирования изобутана олефинами, состоит более чем на 99% из изопарафинов, обеспечивает

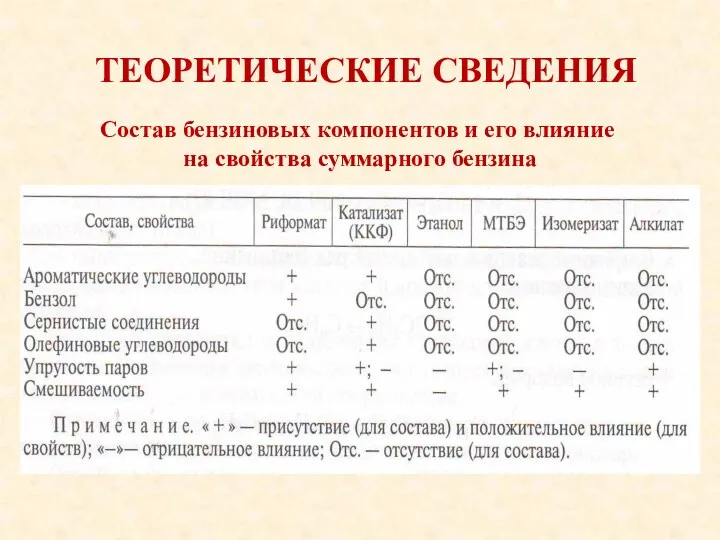

- 5. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Состав бензиновых компонентов и его влияние на свойства суммарного бензина

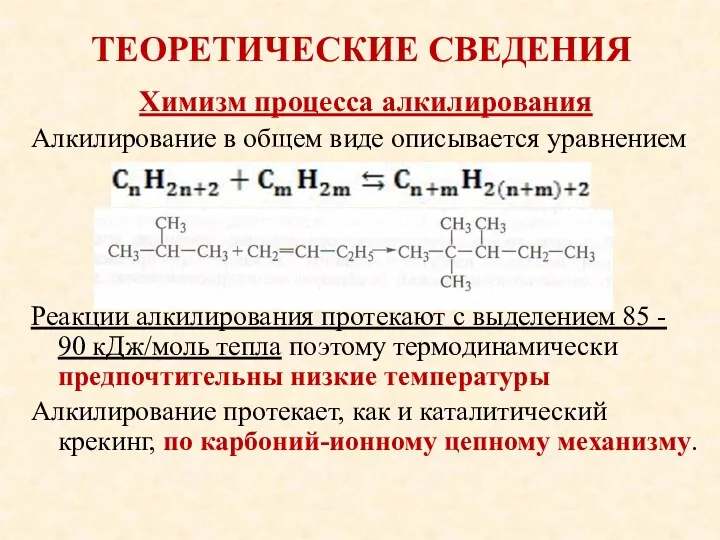

- 6. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Химизм процесса алкилирования Алкилирование в общем виде описывается уравнением Реакции алкилирования протекают с выделением

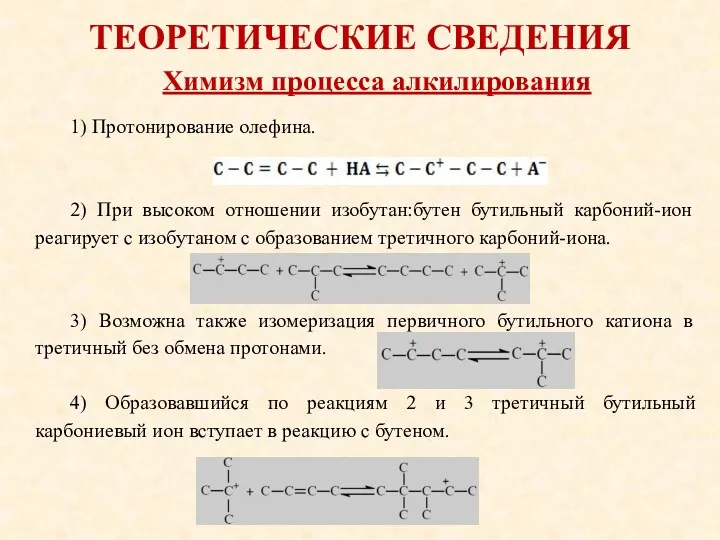

- 7. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ 1) Протонирование олефина. 2) При высоком отношении изобутан:бутен бутильный карбоний-ион реагирует с изобутаном с

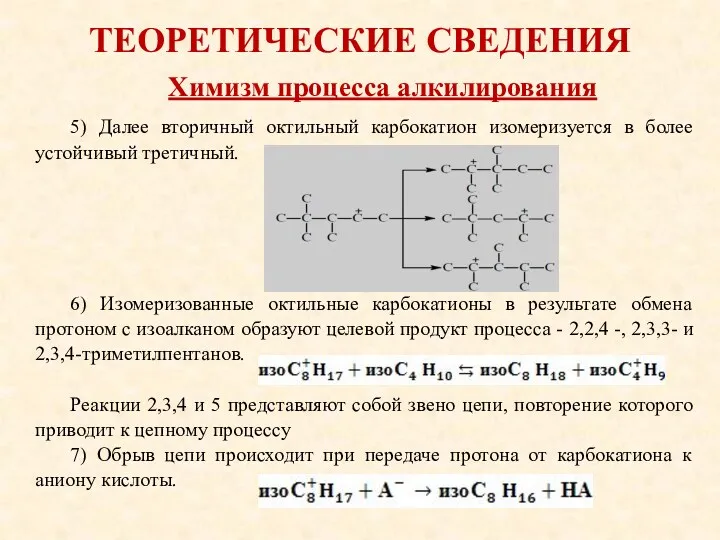

- 8. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ 5) Далее вторичный октильный карбокатион изомеризуется в более устойчивый третичный. 6) Изомеризованные октильные карбокатионы

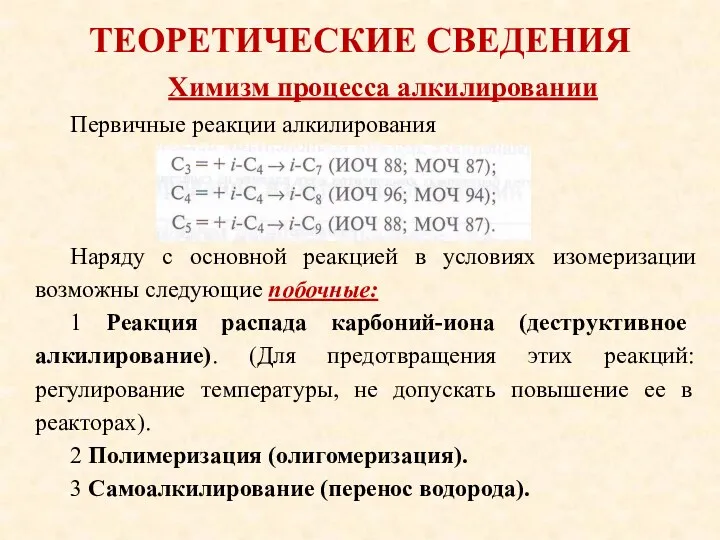

- 9. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Первичные реакции алкилирования Наряду с основной реакцией в условиях изомеризации возможны следующие побочные: 1

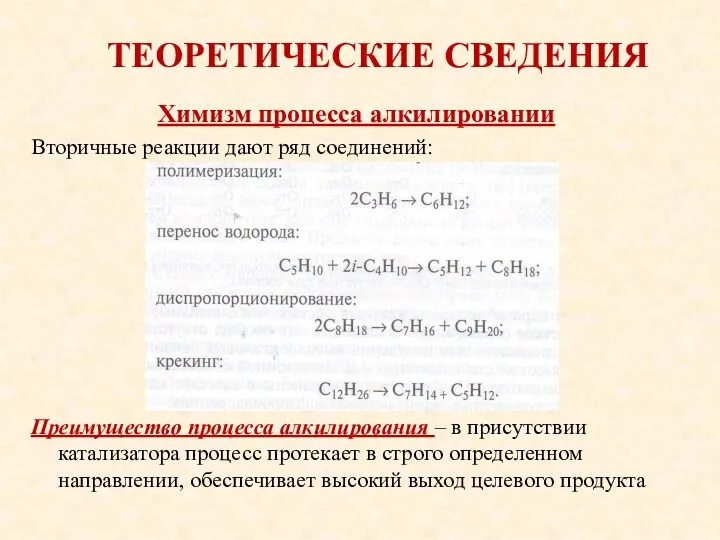

- 10. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Химизм процесса алкилировании Вторичные реакции дают ряд соединений: Преимущество процесса алкилирования – в присутствии

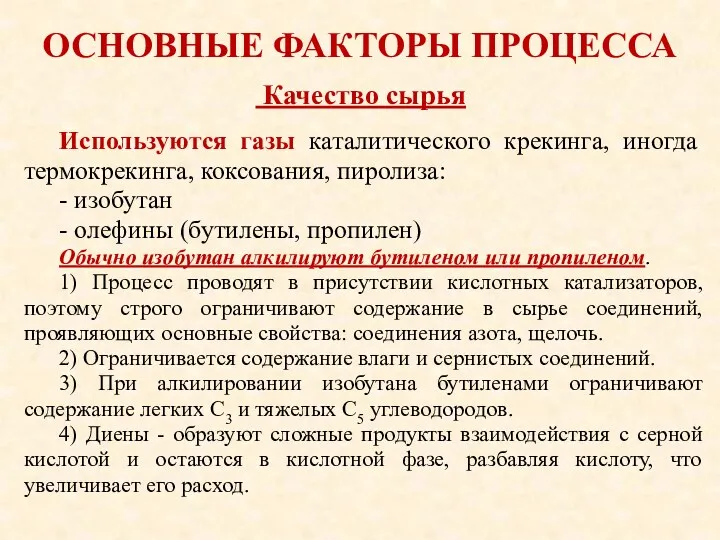

- 11. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Используются газы каталитического крекинга, иногда термокрекинга, коксования, пиролиза: - изобутан - олефины (бутилены,

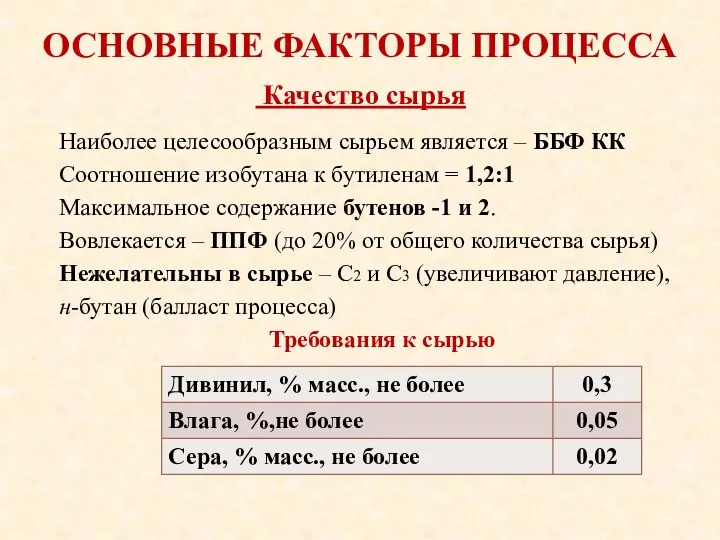

- 12. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Наиболее целесообразным сырьем является – ББФ КК Соотношение изобутана к бутиленам = 1,2:1

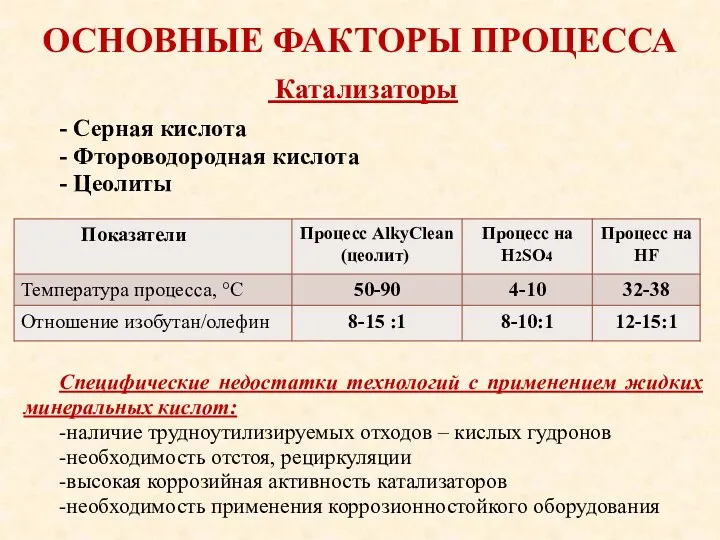

- 13. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА - Серная кислота - Фтороводородная кислота - Цеолиты Специфические недостатки технологий с применением

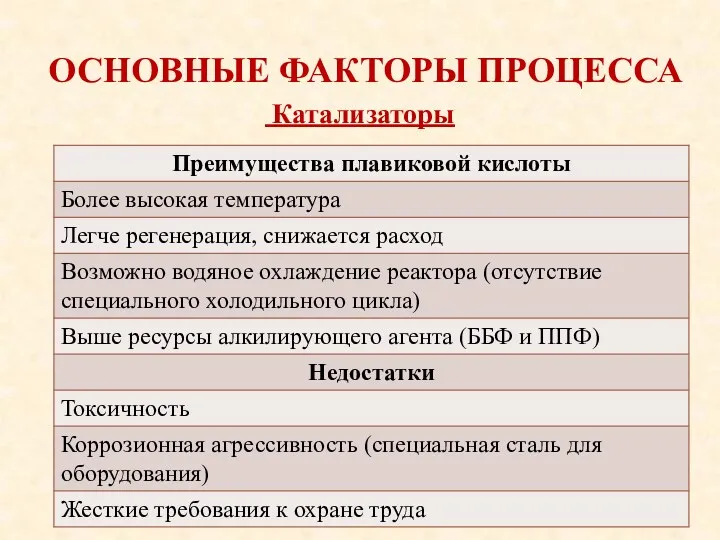

- 14. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Катализаторы

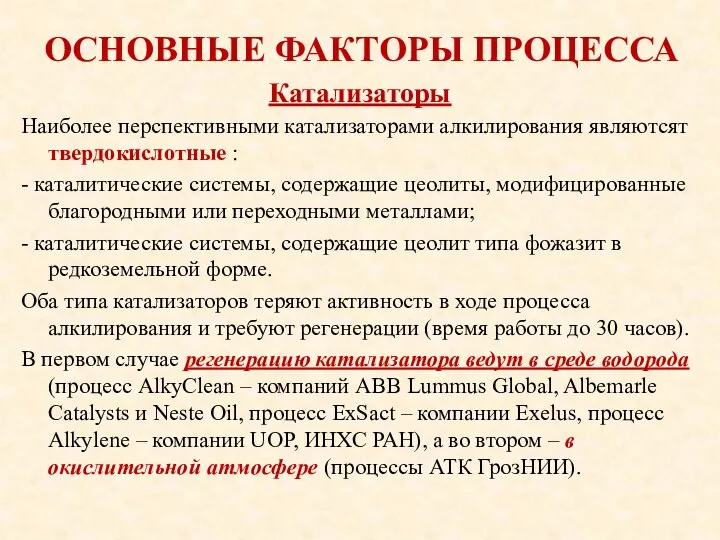

- 15. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Катализаторы Наиболее перспективными катализаторами алкилирования являютсят твердокислотные : - каталитические системы, содержащие цеолиты,

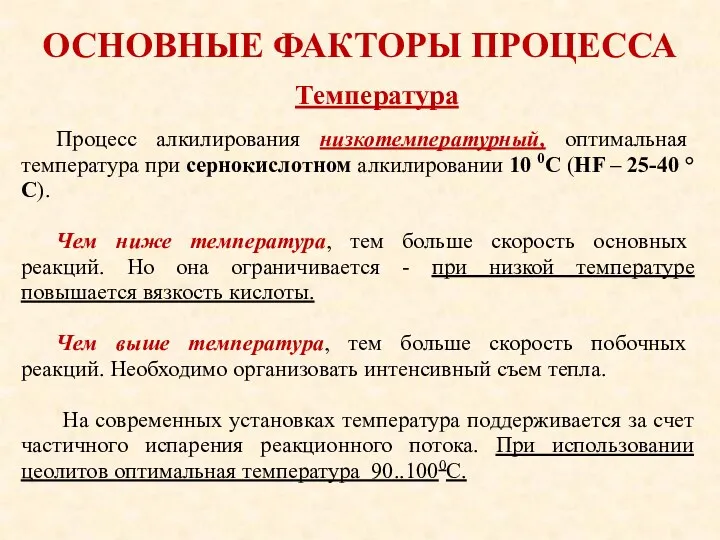

- 16. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Процесс алкилирования низкотемпературный, оптимальная температура при сернокислотном алкилировании 10 0С (HF – 25-40

- 17. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА При жидкофазном алкилировании давление не оказывает существенного влияния на процесс. При алкилировании изобутана

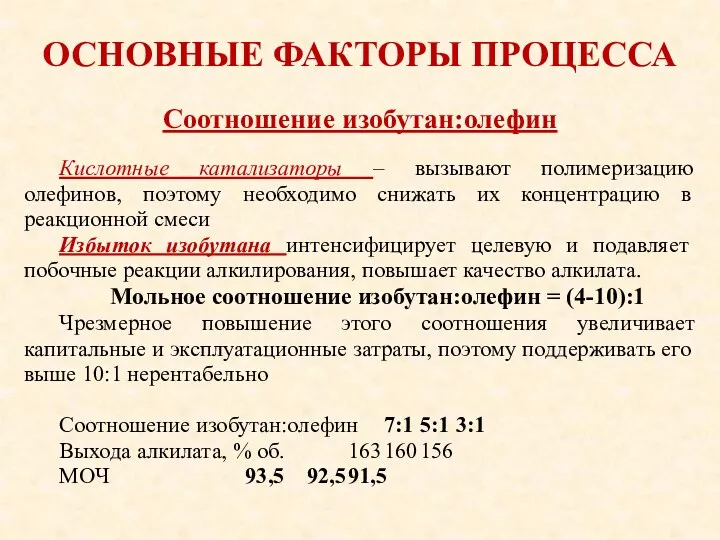

- 18. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Кислотные катализаторы – вызывают полимеризацию олефинов, поэтому необходимо снижать их концентрацию в реакционной

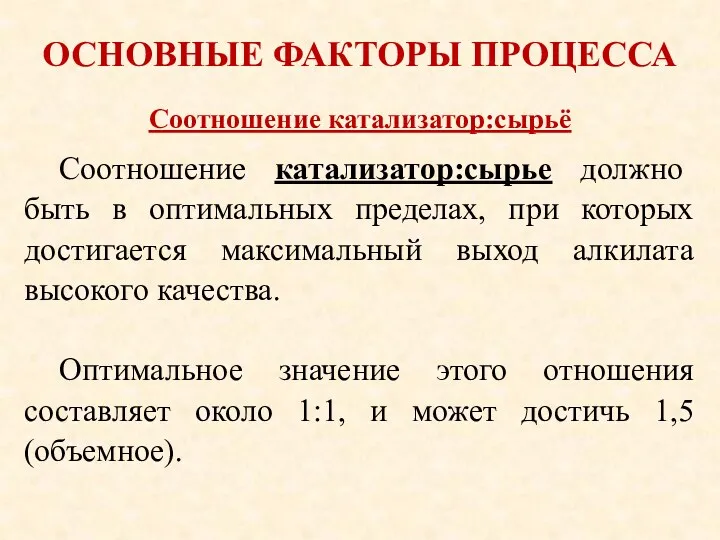

- 19. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Соотношение катализатор:сырье должно быть в оптимальных пределах, при которых достигается максимальный выход алкилата

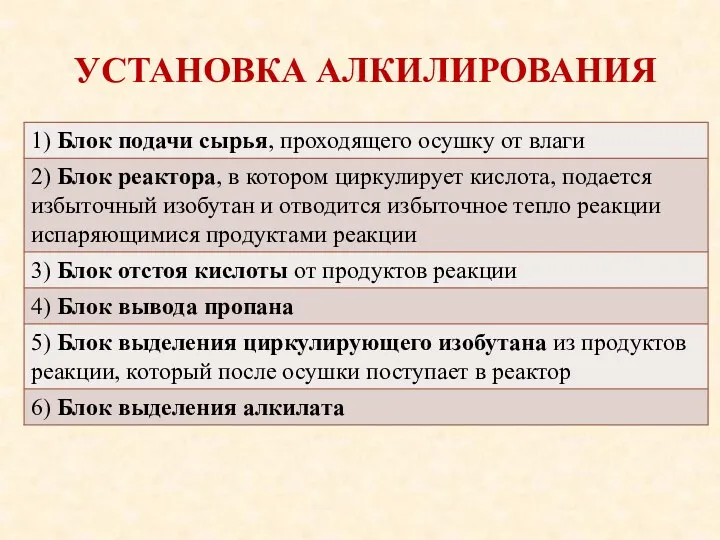

- 20. УСТАНОВКА АЛКИЛИРОВАНИЯ

- 21. УСТАНОВКА АЛКИЛИРОВАНИЯ ─

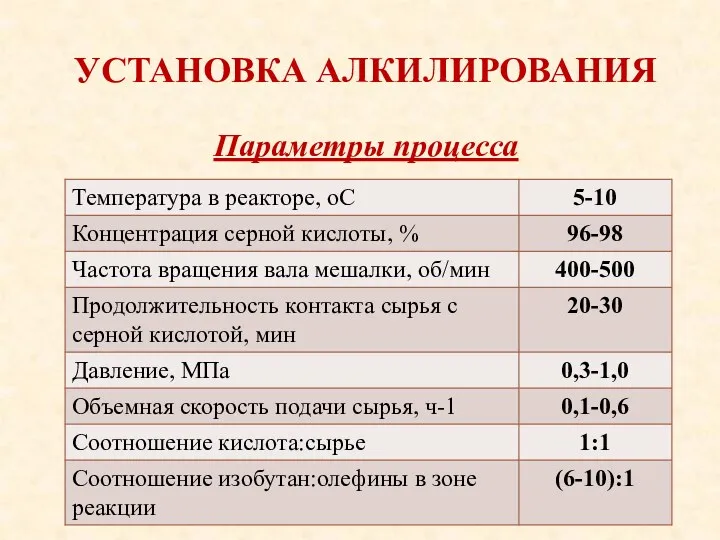

- 22. УСТАНОВКА АЛКИЛИРОВАНИЯ Параметры процесса

- 23. КАСКАДНЫЙ РЕАКТОР АЛКИЛИРОВАНИЯ 1-5 – секции реактора; 6, 7 - отстойные зоны; 8 - мешалки; 9

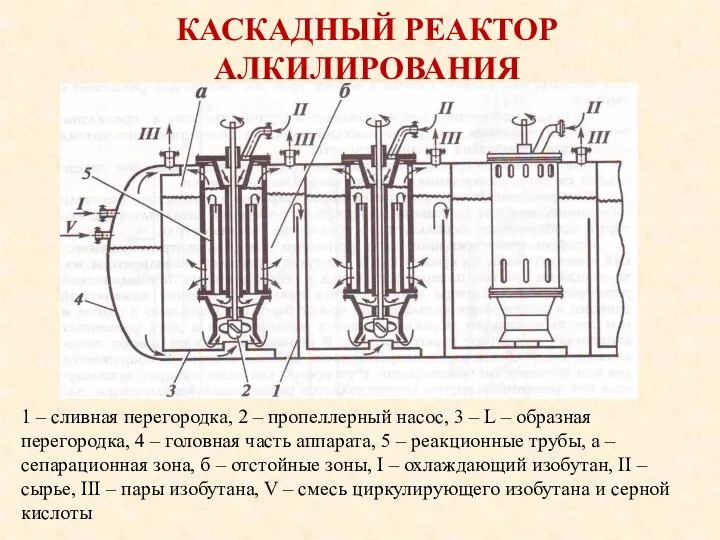

- 24. КАСКАДНЫЙ РЕАКТОР АЛКИЛИРОВАНИЯ 1 – сливная перегородка, 2 – пропеллерный насос, 3 – L – образная

- 25. КАСКАДНЫЙ РЕАКТОР АЛКИЛИРОВАНИЯ Основные особенности реактора: • очень эффективен с точки зрения термодинамики способ самоохлаждения. Он

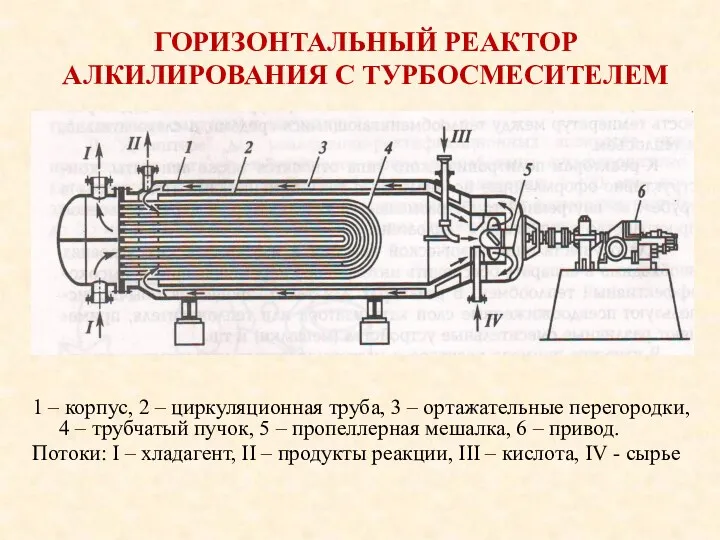

- 26. ГОРИЗОНТАЛЬНЫЙ РЕАКТОР АЛКИЛИРОВАНИЯ С ТУРБОСМЕСИТЕЛЕМ 1 – корпус, 2 – циркуляционная труба, 3 – ортажательные перегородки,

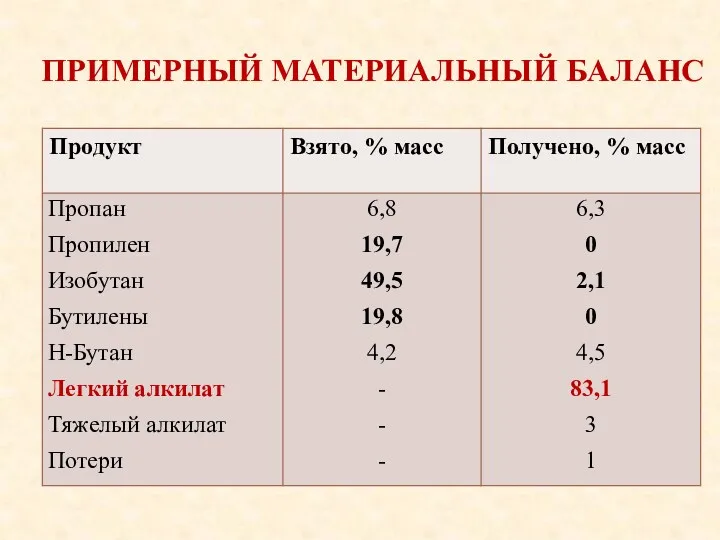

- 27. ПРИМЕРНЫЙ МАТЕРИАЛЬНЫЙ БАЛАНС

- 29. Скачать презентацию

Относительные атомные и молекулярные массы

Относительные атомные и молекулярные массы Прикладные аспекты химии поверхностно-активных веществ

Прикладные аспекты химии поверхностно-активных веществ Липиды. Классификация липидов

Липиды. Классификация липидов Золото. История открытия

Золото. История открытия Химическая кинетика

Химическая кинетика Квантово-механический подход к описанию строения атомов

Квантово-механический подход к описанию строения атомов Органическая химия

Органическая химия Химические свойства основных оксидов

Химические свойства основных оксидов Гідроліз солей

Гідроліз солей Водород. Изотопы водорода. Свойства, получение и применение водорода. Топливные элементы

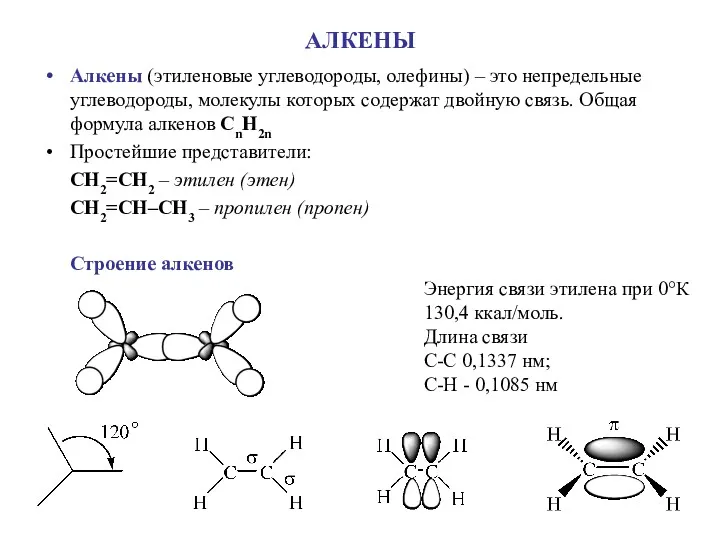

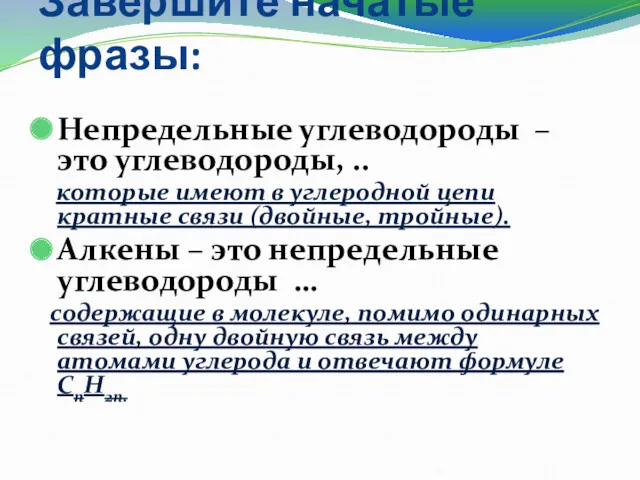

Водород. Изотопы водорода. Свойства, получение и применение водорода. Топливные элементы Алкены (этиленовые углеводороды, олефины)

Алкены (этиленовые углеводороды, олефины) Периодический закон Д.И. Менделеева

Периодический закон Д.И. Менделеева Тіршілік процесіне қатысатын гетерофункционалды қосылыстар

Тіршілік процесіне қатысатын гетерофункционалды қосылыстар Алкины. Тема 4

Алкины. Тема 4 Оксиды. 9 класс

Оксиды. 9 класс Понятие об алкинах

Понятие об алкинах Никель – тяжелый металл

Никель – тяжелый металл Синтетичні волокна

Синтетичні волокна Предмет и задачи химии. Вещества и их свойства (продолжение)

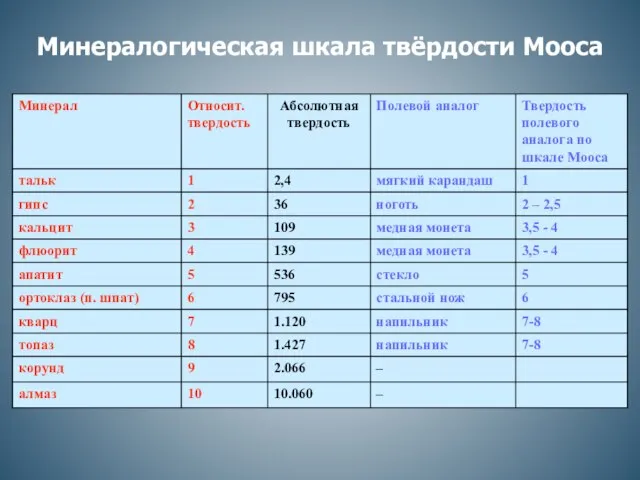

Предмет и задачи химии. Вещества и их свойства (продолжение) Минералогическая шкала твёрдости Мооса

Минералогическая шкала твёрдости Мооса Фотолабораторный процесс. Основные этапы фото обработки. Рентгеновского изображения

Фотолабораторный процесс. Основные этапы фото обработки. Рентгеновского изображения Гидроксикислоты (оксикислоты)

Гидроксикислоты (оксикислоты) Фосфор и его соединения. Электронные формулы атома фосфора

Фосфор и его соединения. Электронные формулы атома фосфора Химия и современный быт человека

Химия и современный быт человека Свойства воды

Свойства воды Введение в органическую химию

Введение в органическую химию Соляная кислота (HCI)

Соляная кислота (HCI) Алкены. Состав, строение, свойства и химические превращения

Алкены. Состав, строение, свойства и химические превращения