Содержание

- 2. ПЛАН ЛЕКЦИИ 1 Теоретические сведения 2 Основные факторы процесса 3 Описание установки изомеризации

- 3. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Назначение получение высокооктановых компонентов автобензинов; получение сырья нефтехимии (получение изопентана для синтеза изопренового каучука)

- 4. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Эффективность процессов изомериации заключается: - в качестве сырья используются низкооктановые компоненты нефти – фракции

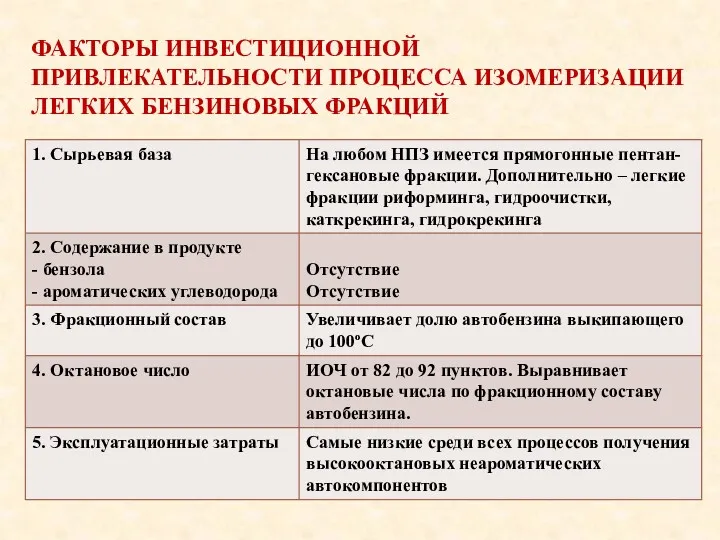

- 5. ФАКТОРЫ ИНВЕСТИЦИОННОЙ ПРИВЛЕКАТЕЛЬНОСТИ ПРОЦЕССА ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ

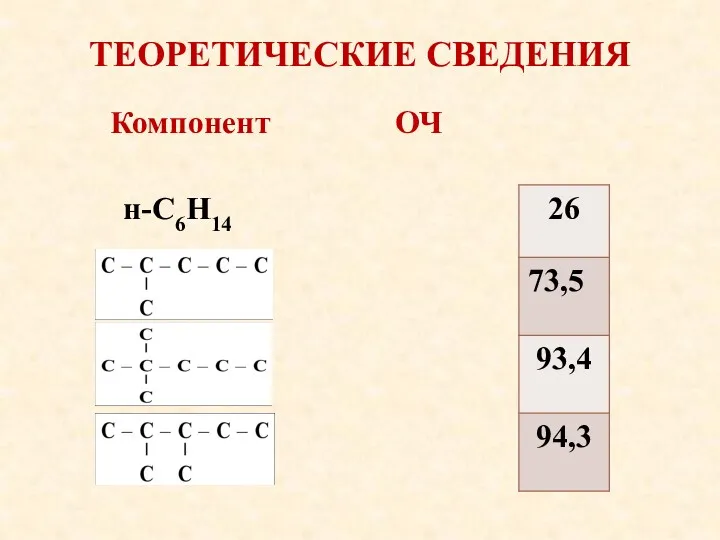

- 6. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Компонент ОЧ н-С6Н14

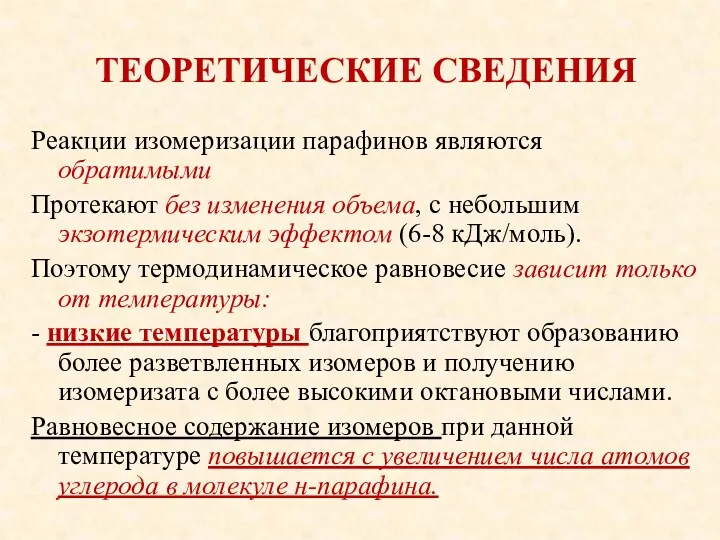

- 7. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Реакции изомеризации парафинов являются обратимыми Протекают без изменения объема, с небольшим экзотермическим эффектом (6-8

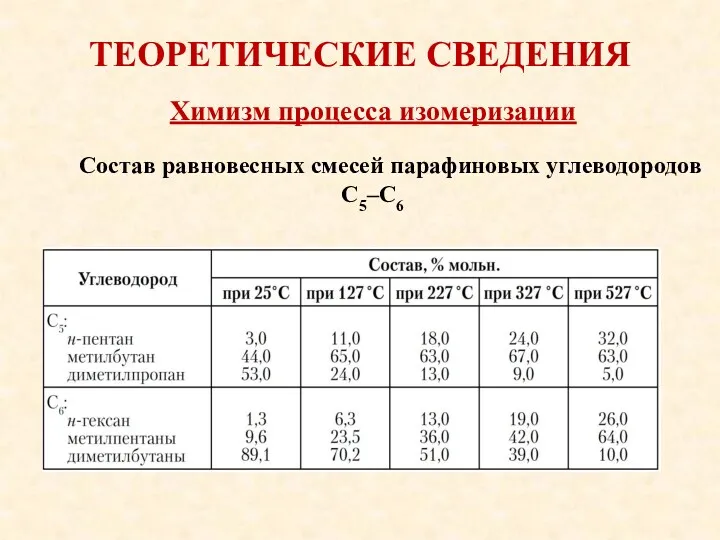

- 8. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Химизм процесса изомеризации Состав равновесных смесей парафиновых углеводородов С5–С6

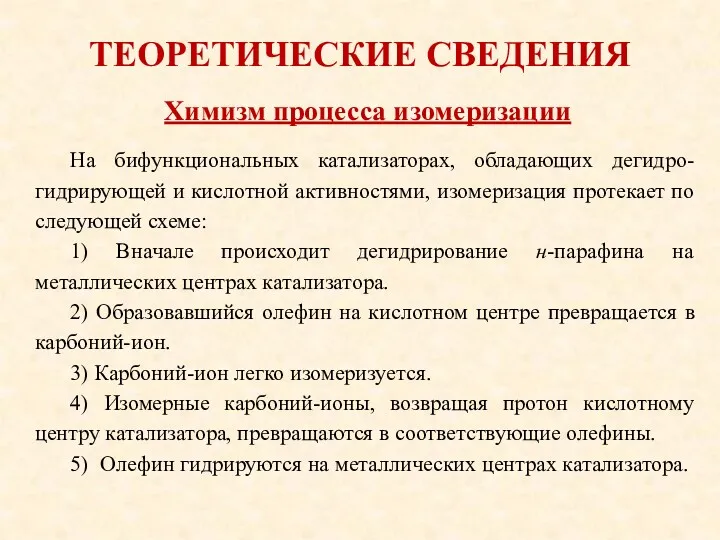

- 9. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ На бифункциональных катализаторах, обладающих дегидро-гидрирующей и кислотной активностями, изомеризация протекает по следующей схеме: 1)

- 10. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ - м.ц. – металлические центры - к.ц. – кислотные центры

- 11. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Наряду с основной реакцией в условиях изомеризации возможны следующие побочные реакции: 1 реакции гидрокрекинга;

- 12. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Сырье Фракция С5 и выше с ГФУ Фракция С5 и выше (ШФЛУ) из

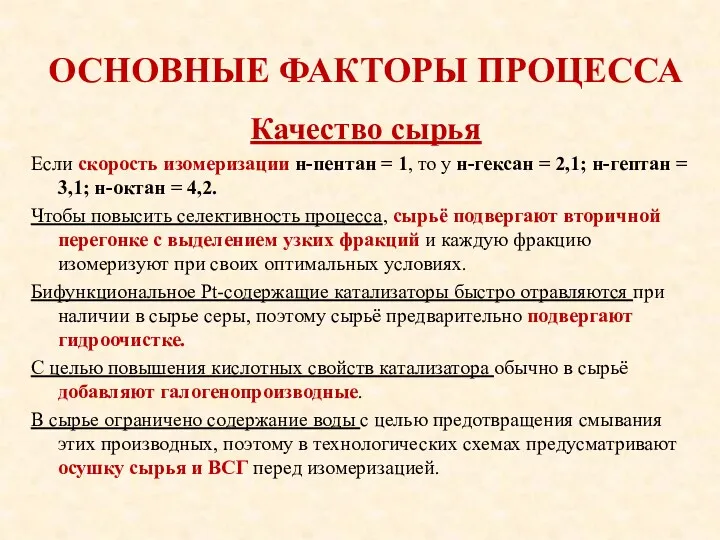

- 13. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Качество сырья Если скорость изомеризации н-пентан = 1, то у н-гексан = 2,1;

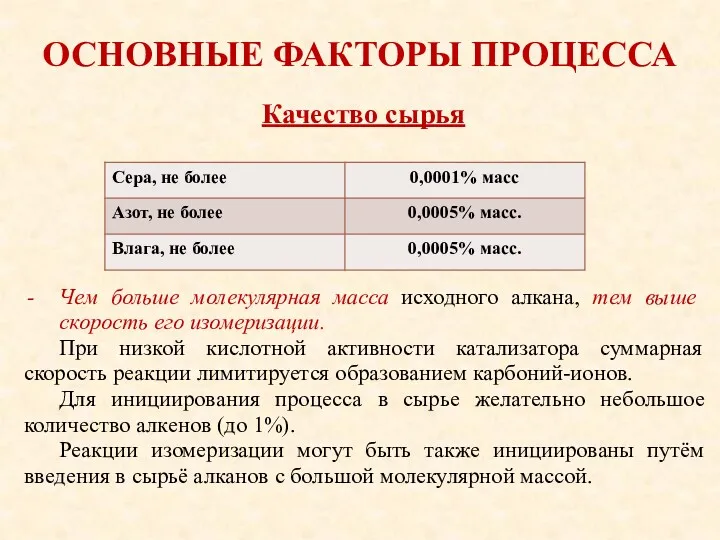

- 14. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Чем больше молекулярная масса исходного алкана, тем выше скорость его изомеризации. При низкой

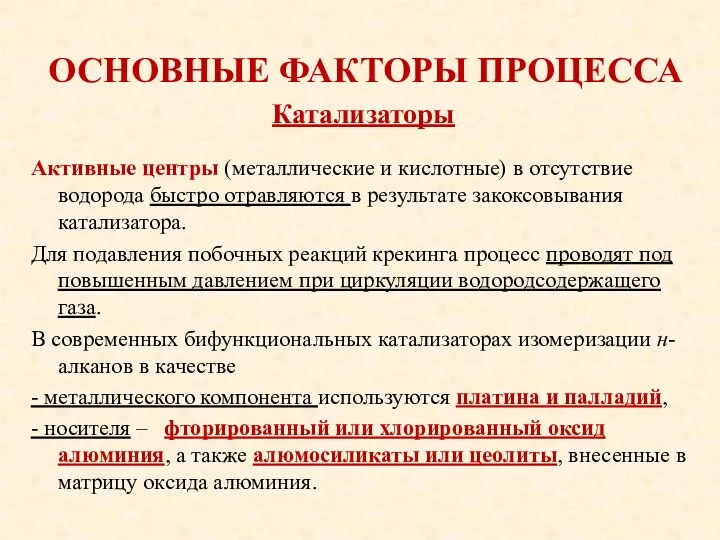

- 15. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Активные центры (металлические и кислотные) в отсутствие водорода быстро отравляются в результате закоксовывания

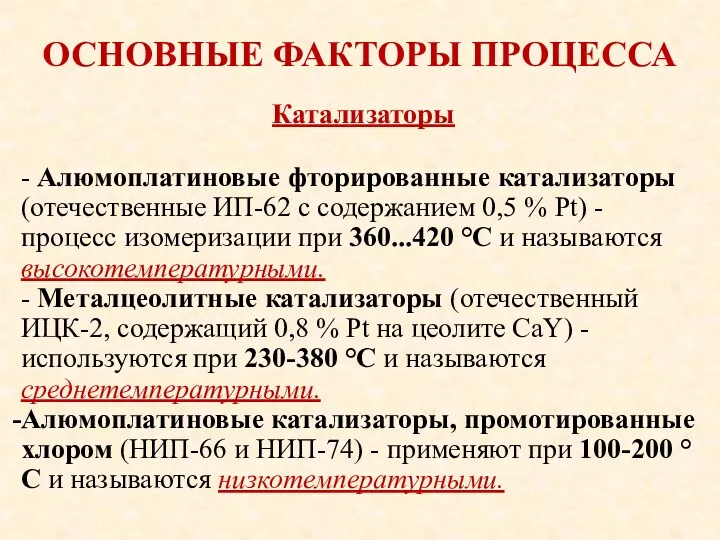

- 16. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА - Алюмоплатиновые фторированные катализаторы (отечественные ИП-62 с содержанием 0,5 % Pt) - процесс

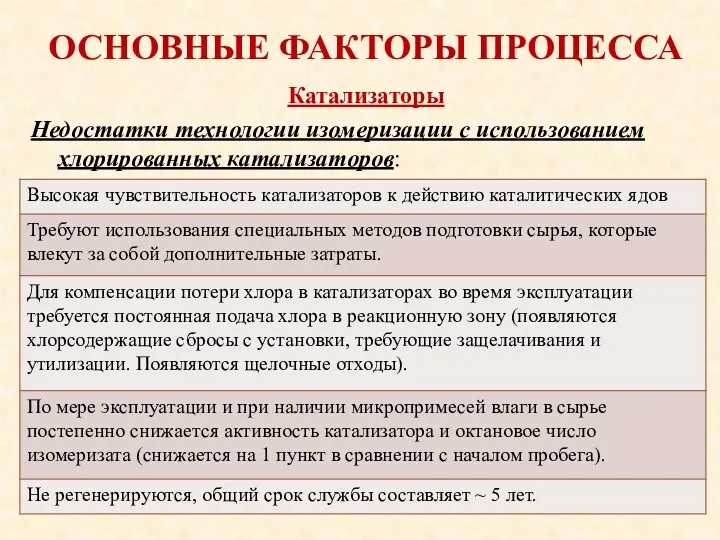

- 17. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Катализаторы Недостатки технологии изомеризации с использованием хлорированных катализаторов:

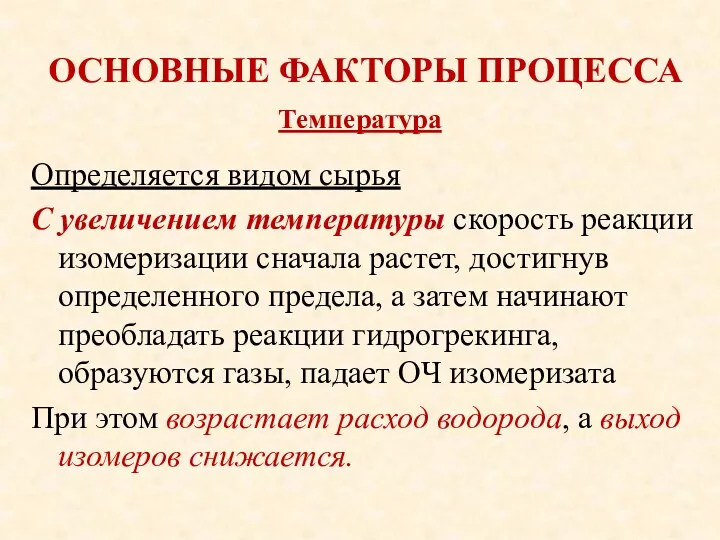

- 18. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Определяется видом сырья С увеличением температуры скорость реакции изомеризации сначала растет, достигнув определенного

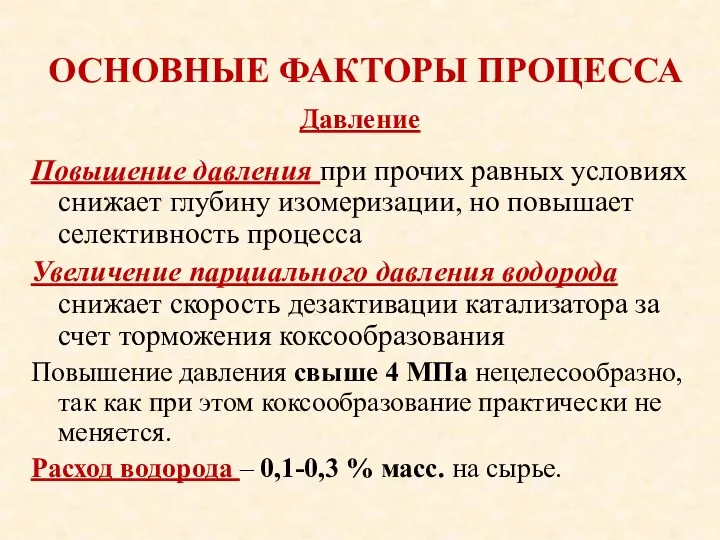

- 19. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Повышение давления при прочих равных условиях снижает глубину изомеризации, но повышает селективность процесса

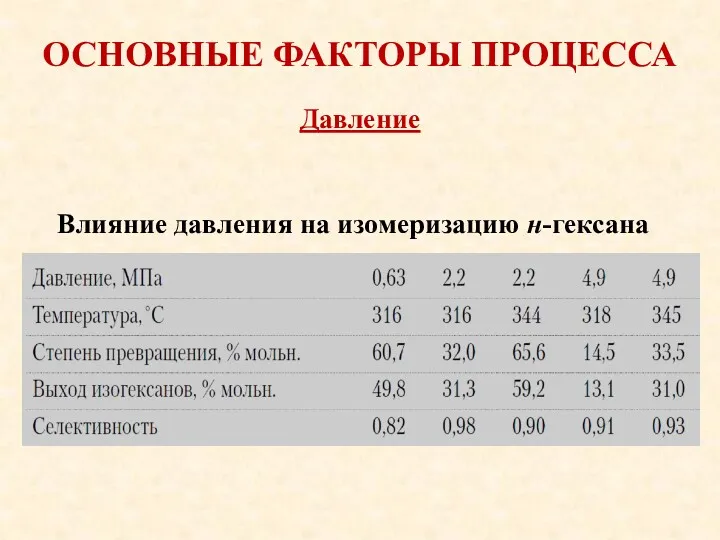

- 20. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Давление Влияние давления на изомеризацию н-гексана

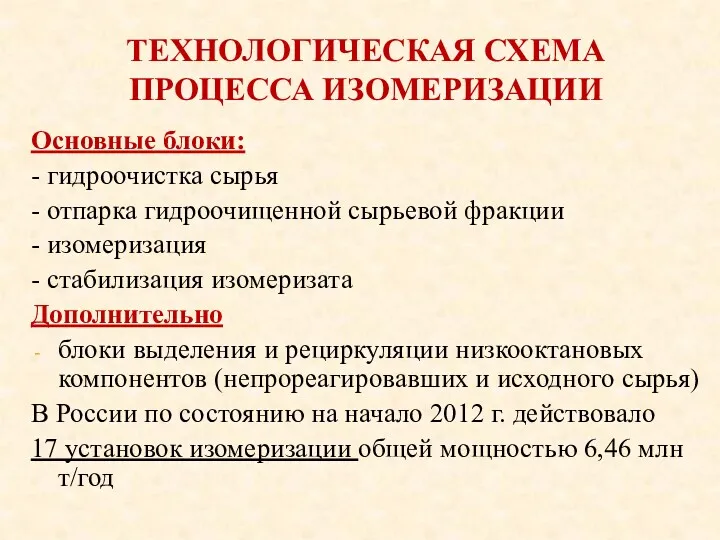

- 21. ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОЦЕССА ИЗОМЕРИЗАЦИИ Основные блоки: - гидроочистка сырья - отпарка гидроочищенной сырьевой фракции - изомеризация

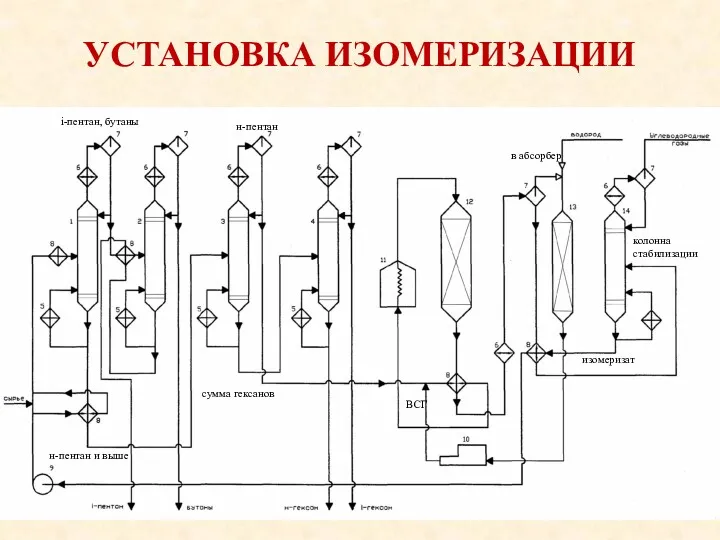

- 22. УСТАНОВКА ИЗОМЕРИЗАЦИИ i-пентан, бутаны н-пентан и выше н-пентан сумма гексанов ВСГ в абсорбер колонна стабилизации изомеризат

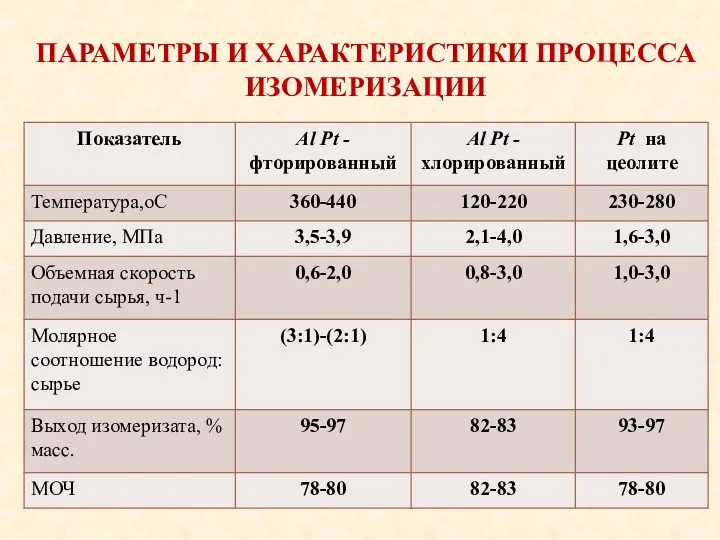

- 23. ПАРАМЕТРЫ И ХАРАКТЕРИСТИКИ ПРОЦЕССА ИЗОМЕРИЗАЦИИ

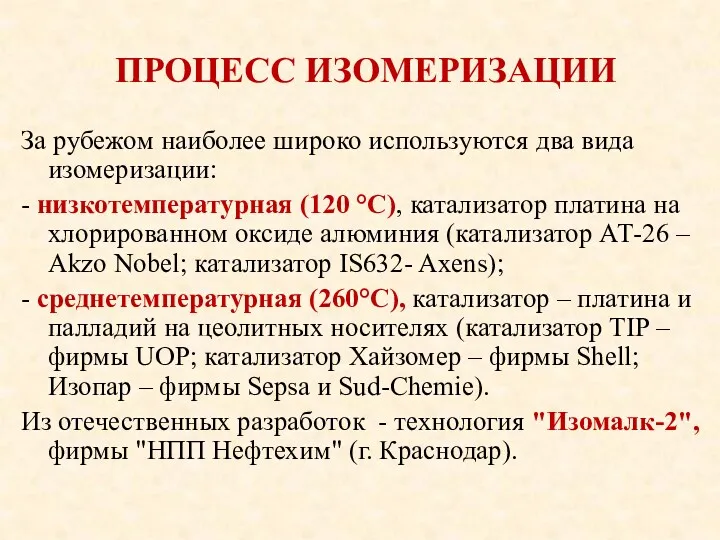

- 24. ПРОЦЕСС ИЗОМЕРИЗАЦИИ За рубежом наиболее широко используются два вида изомеризации: - низкотемпературная (120 °С), катализатор платина

- 25. ПРИНЦИПИАЛЬНАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОЦЕССА ИЗОМАЛК

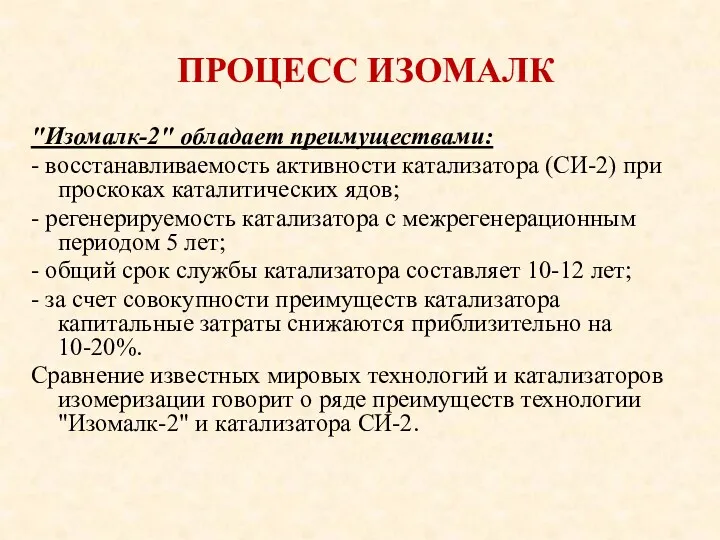

- 26. ПРОЦЕСС ИЗОМАЛК "Изомалк-2" обладает преимуществами: - восстанавливаемость активности катализатора (СИ-2) при проскоках каталитических ядов; - регенерируемость

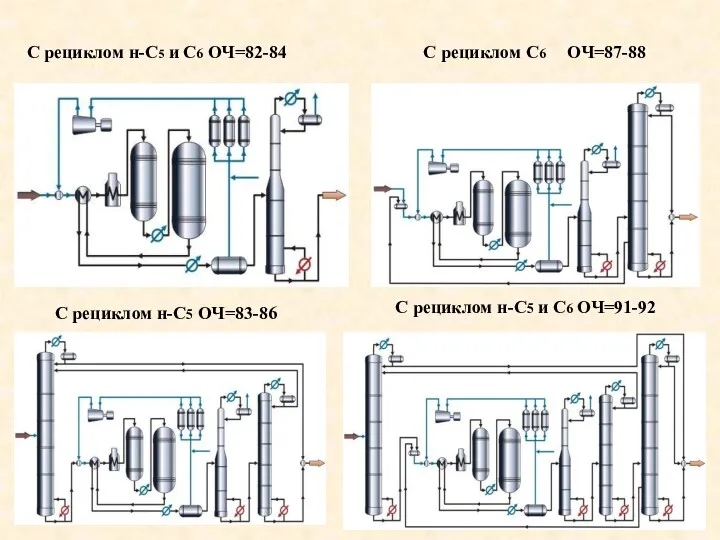

- 27. С рециклом н-C5 и С6 ОЧ=82-84 С рециклом н-C5 ОЧ=83-86 С рециклом С6 ОЧ=87-88 С рециклом

- 28. ОКТАНОВЫЕ ХАРАКТЕРИСТИКИ УГЛЕВОДОРОДОВ В ПРОЦЕССЕ КОМПЛЕКСНОЙ ИЗОМЕРИЗАЦИИ С ВЫДЕЛЕНИЕМ И РЕЦИКЛОМ Н-ПАРАФИНОВ

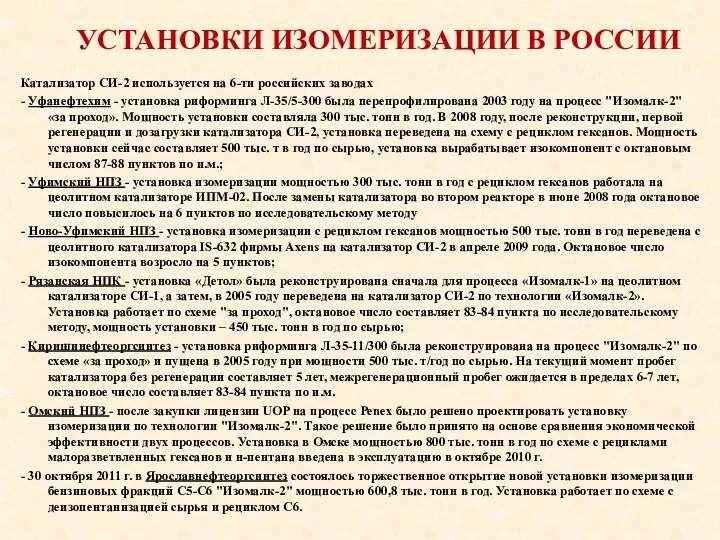

- 29. УСТАНОВКИ ИЗОМЕРИЗАЦИИ В РОССИИ Катализатор СИ-2 используется на 6-ти российских заводах - Уфанефтехим - установка риформинга

- 31. Скачать презентацию

Характеристика химических элементов и химических реакций

Характеристика химических элементов и химических реакций Углеводороды. Предельные нециклические (ациклические) углеводороды. Алканы

Углеводороды. Предельные нециклические (ациклические) углеводороды. Алканы Гетероциклические соединения

Гетероциклические соединения Алюминий и его соединения

Алюминий и его соединения Соли. Классификация

Соли. Классификация Метал конструкциялық материалдар

Метал конструкциялық материалдар Реакции нейтрализации

Реакции нейтрализации Нефть. Углеводороды

Нефть. Углеводороды Повторение и обобщение знаний по темам Металлы и сплавы.

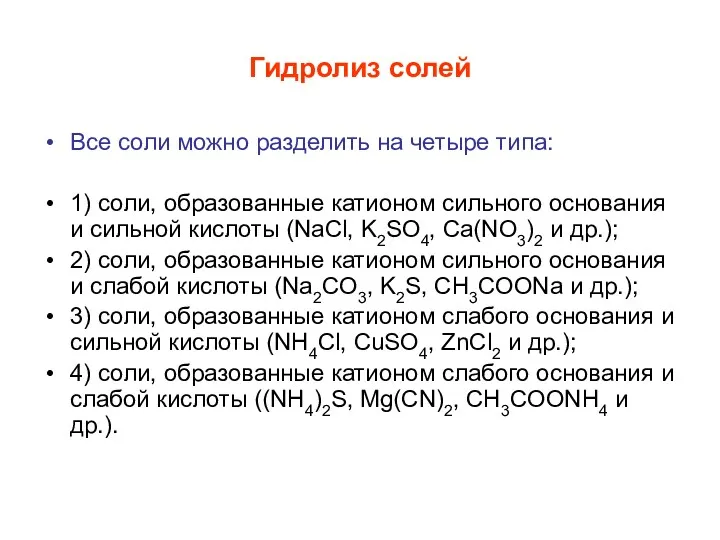

Повторение и обобщение знаний по темам Металлы и сплавы. Гидролиз солей

Гидролиз солей Инструментальные методы исследования органических веществ

Инструментальные методы исследования органических веществ Карбоновые кислоты

Карбоновые кислоты Основные понятия и законы химии. (Лекция 1)

Основные понятия и законы химии. (Лекция 1) Строение атома. Лекция 2

Строение атома. Лекция 2 БАЗ-ды алу. БАЗ өндірудегі шикізат базасы. 2 Лекция

БАЗ-ды алу. БАЗ өндірудегі шикізат базасы. 2 Лекция Магматические и метаморфические горные породы. (Лекция 7)

Магматические и метаморфические горные породы. (Лекция 7) Классификация органических соединений. Углеводороды

Классификация органических соединений. Углеводороды Ртуть. Применение ртути и ее соединений

Ртуть. Применение ртути и ее соединений Химический элемент. Неон

Химический элемент. Неон Урок 25

Урок 25 Термохимия. Расчет тепловых эффектов химических реакций

Термохимия. Расчет тепловых эффектов химических реакций Инструментальные методы исследования органических веществ

Инструментальные методы исследования органических веществ Термодинамика биологических процессов

Термодинамика биологических процессов Химические свойства, получение и применение крахмала

Химические свойства, получение и применение крахмала Основные классы неорганических соединений

Основные классы неорганических соединений Галогенопроизводные углеводородов (3)

Галогенопроизводные углеводородов (3) Кремний. Характеристики кремния и кристаллическая решетка

Кремний. Характеристики кремния и кристаллическая решетка Коллоидная химия

Коллоидная химия