Металлы и сплавы, их строение. Классификация и маркировка сталей. Влияние химических элементов на свариваемость презентация

Содержание

- 2. ВНИМАНИЕ Актуальность нормативных актов, на которые присутствуют ссылки в данном материале, следует проверять на сайте tnpa.by,

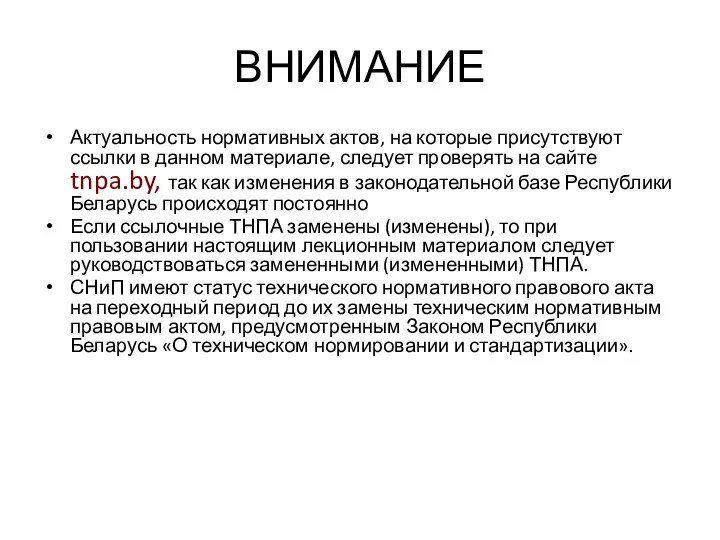

- 3. шов

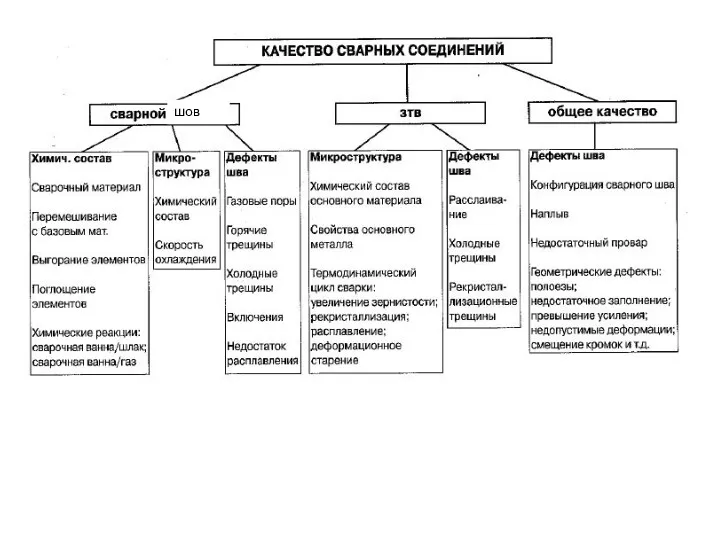

- 4. кристаллизация

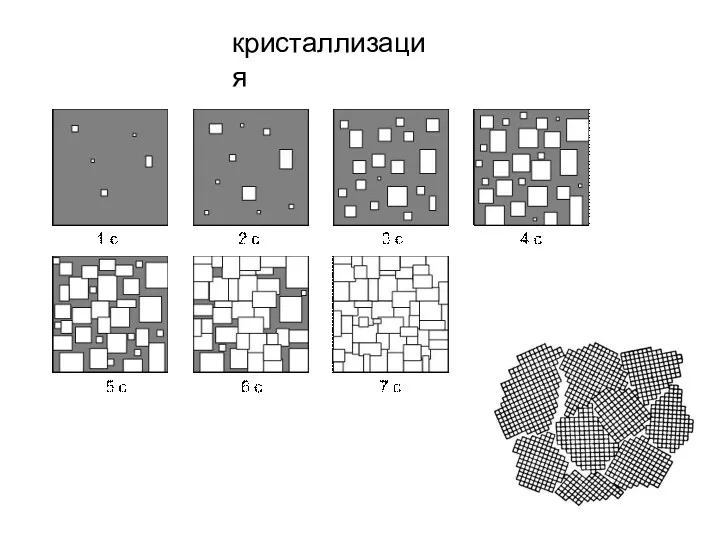

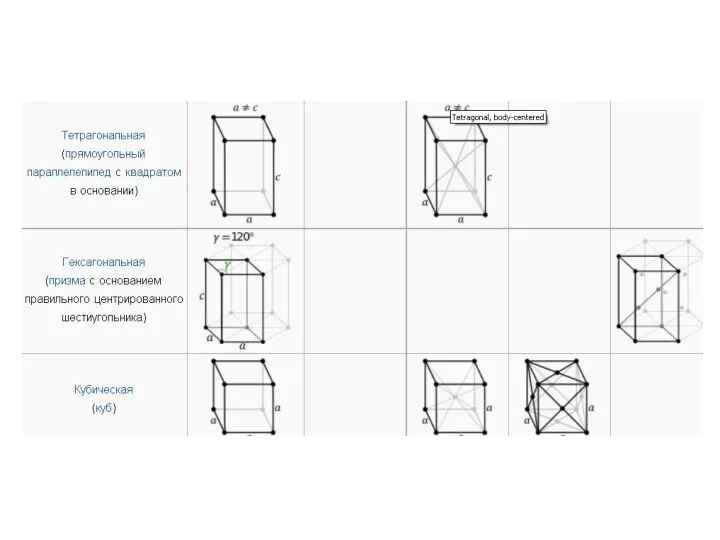

- 5. Огюст Браве́ (фр. Auguste Bravais; 1811-1863) — французский физик и один из основателей кристаллографии. Положил начало

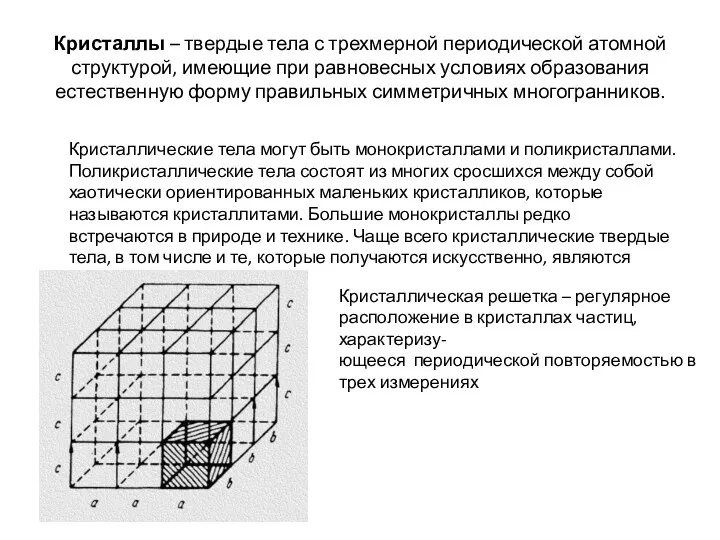

- 7. Кристаллы – твердые тела с трехмерной периодической атомной структурой, имеющие при равновесных условиях образования естественную форму

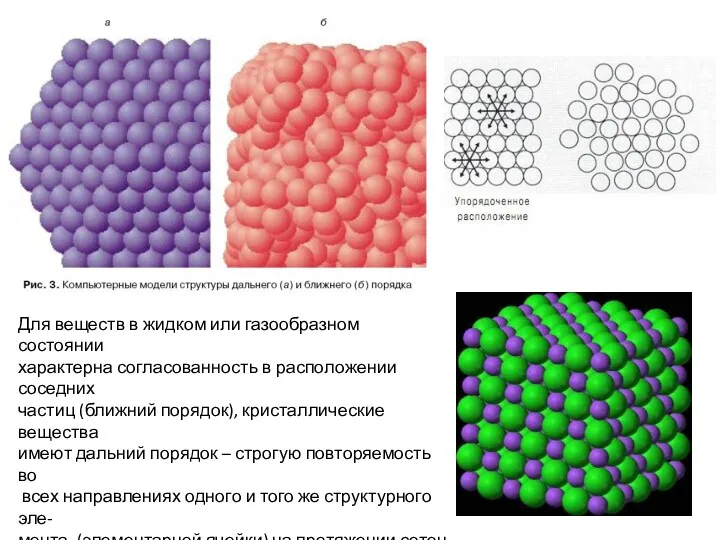

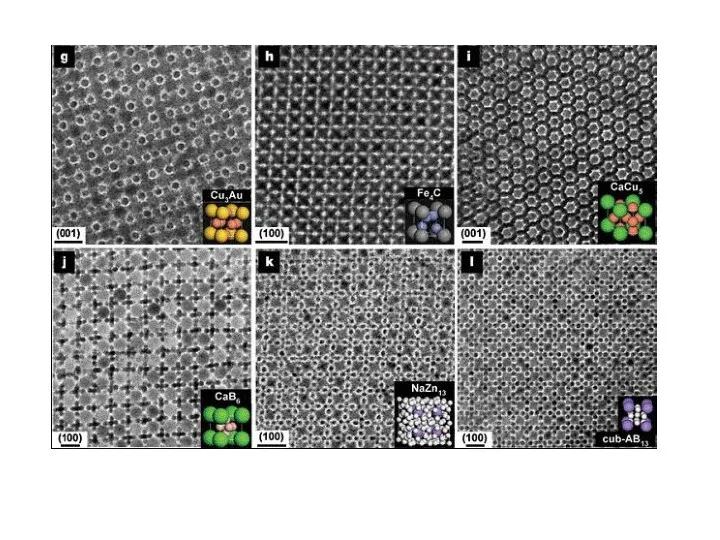

- 8. Для веществ в жидком или газообразном состоянии характерна согласованность в расположении соседних частиц (ближний порядок), кристаллические

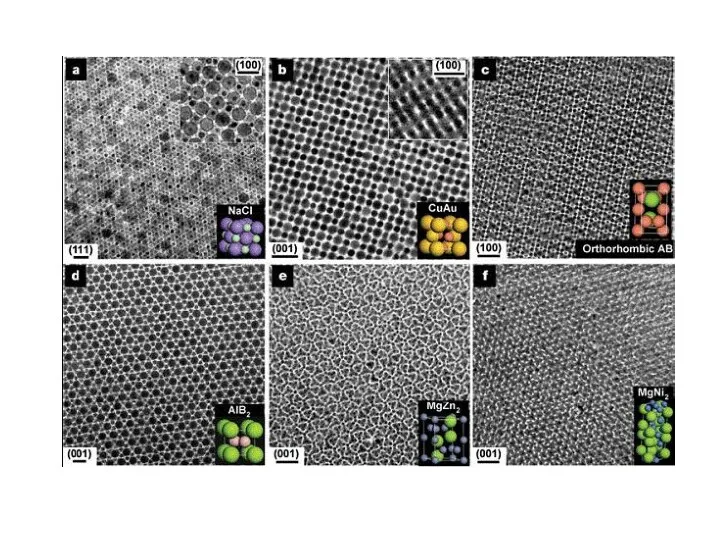

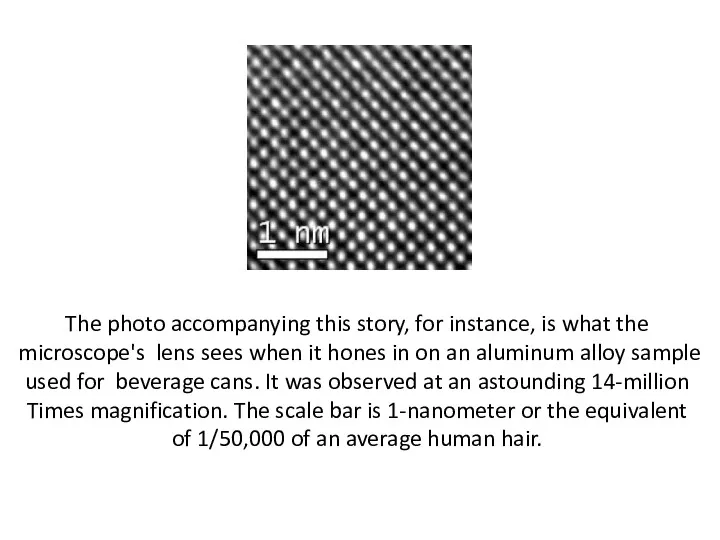

- 11. The photo accompanying this story, for instance, is what the microscope's lens sees when it hones

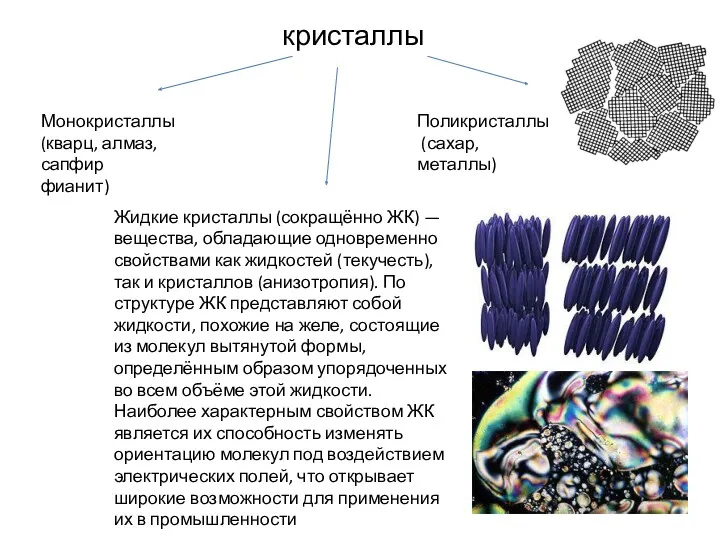

- 12. кристаллы Монокристаллы (кварц, алмаз, сапфир фианит) Поликристаллы (сахар, металлы) Жидкие кристаллы (сокращённо ЖК) — вещества, обладающие

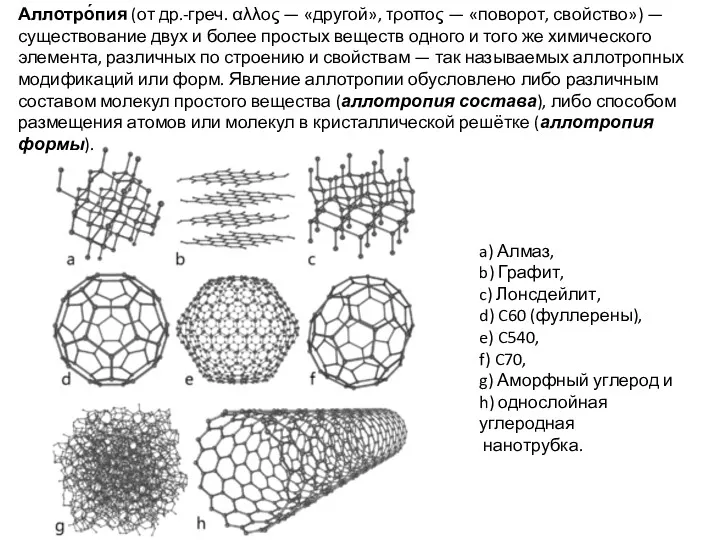

- 13. a) Алмаз, b) Графит, c) Лонсдейлит, d) C60 (фуллерены), e) C540, f) C70, g) Аморфный углерод

- 14. Свойства материалов зависят от природы атомов, из которых они состоят, и силы взаимодействия между ними. Аморфные

- 15. Поликристаллическое тело характеризуется квазиизотропностью — кажущейся независимостью свойств от направления испытания. Квазиизотропность сохраняется в литом состоянии,

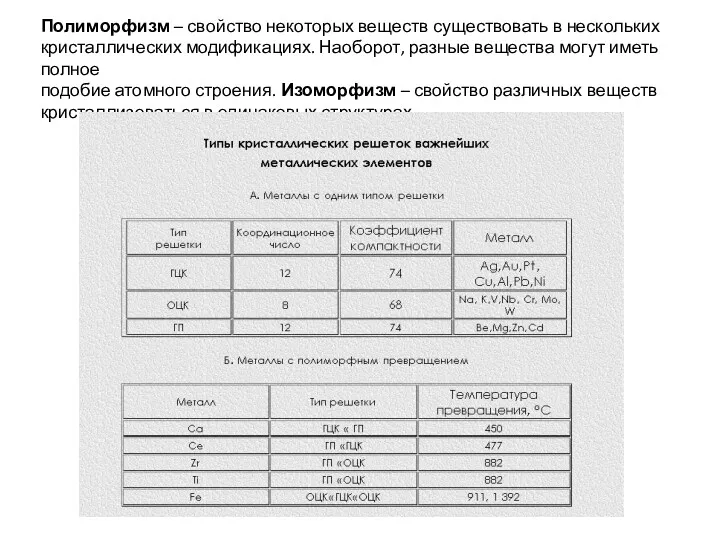

- 16. Полиморфизм – свойство некоторых веществ существовать в нескольких кристаллических модификациях. Наоборот, разные вещества могут иметь полное

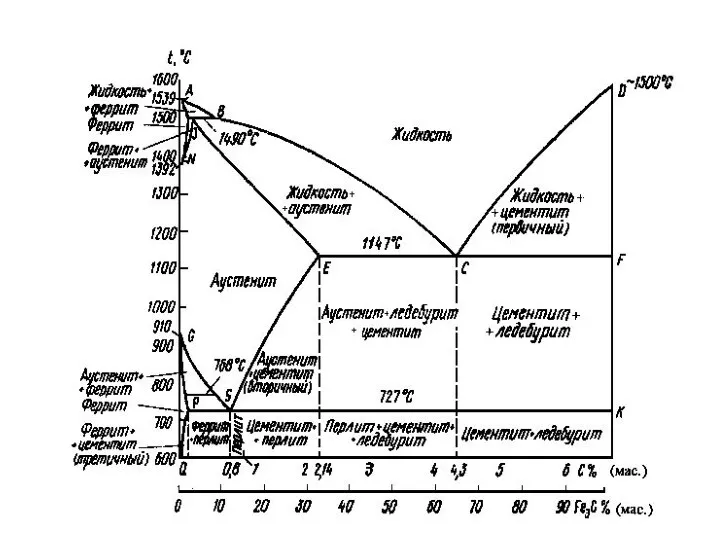

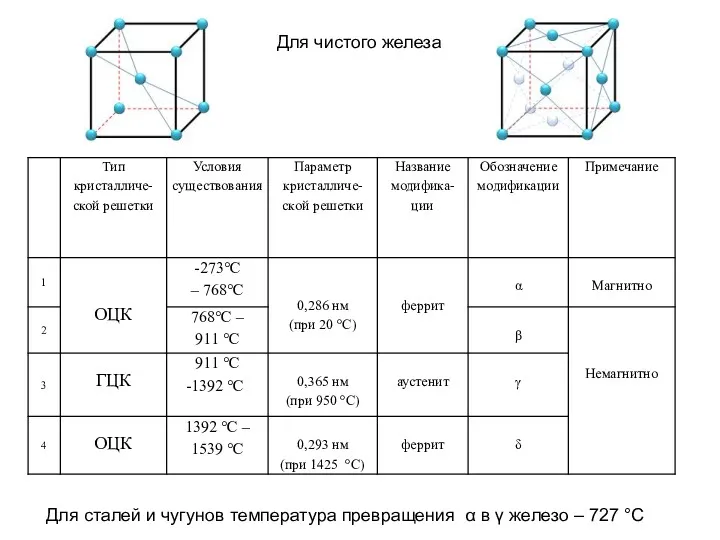

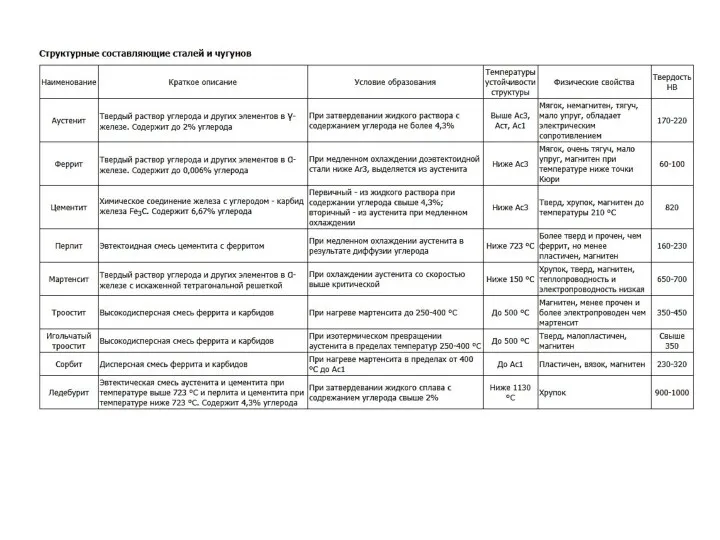

- 18. Для чистого железа Для сталей и чугунов температура превращения α в γ железо – 727 °С

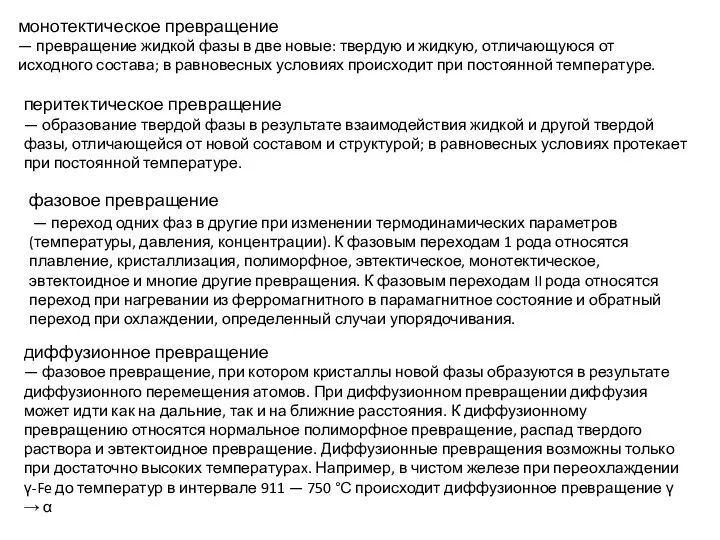

- 20. монотектическое превращение — превращение жидкой фазы в две новые: твердую и жидкую, отличающуюся от исходного состава;

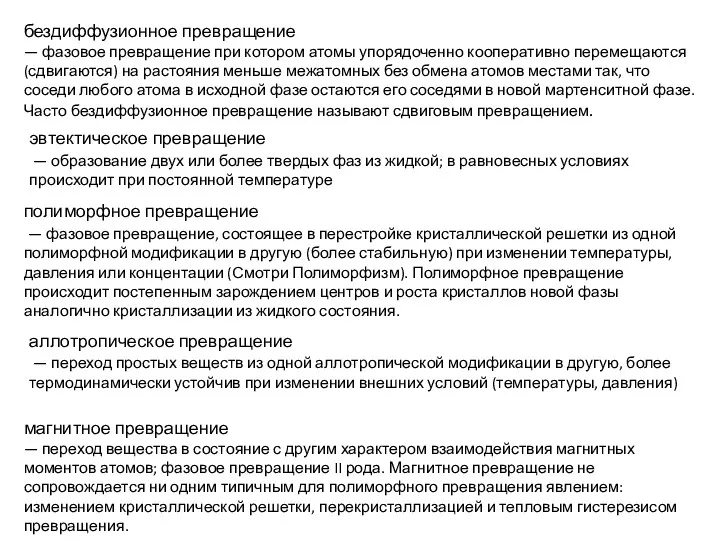

- 21. бездиффузионное превращение — фазовое превращение при котором атомы упорядоченно кооперативно перемещаются (сдвигаются) на растояния меньше межатомных

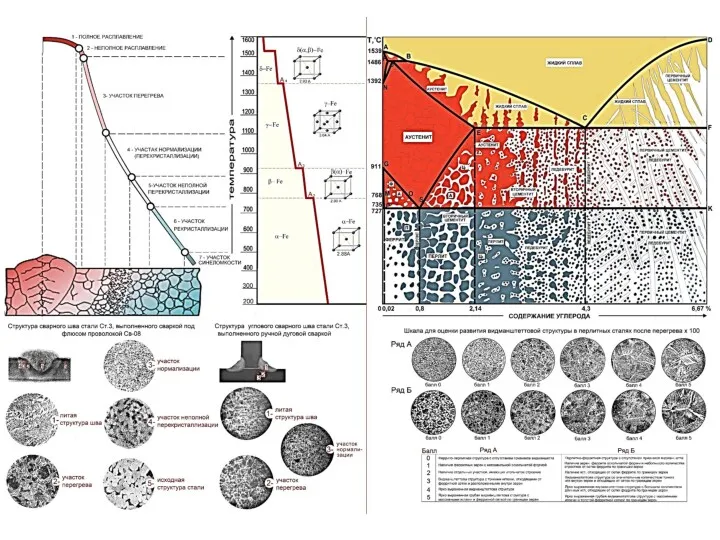

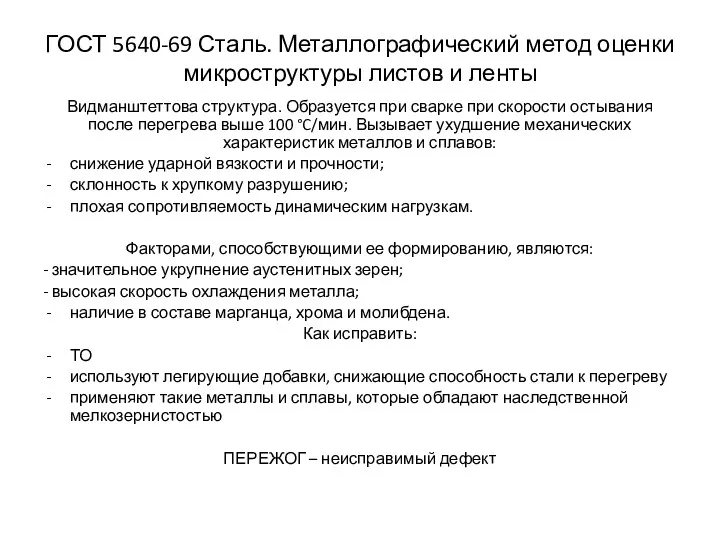

- 23. Участок неполной перекристаллизации охватывает металл, подвергшийся нагреву в интервале температур точек от Ас1 до Ас3. Для

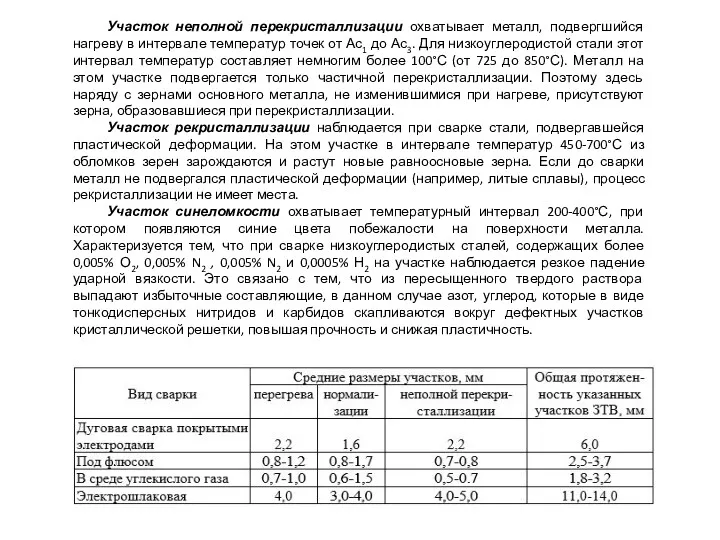

- 24. Типичная микроструктура зон сварного соединения низкоуглеродистой стали Ст3

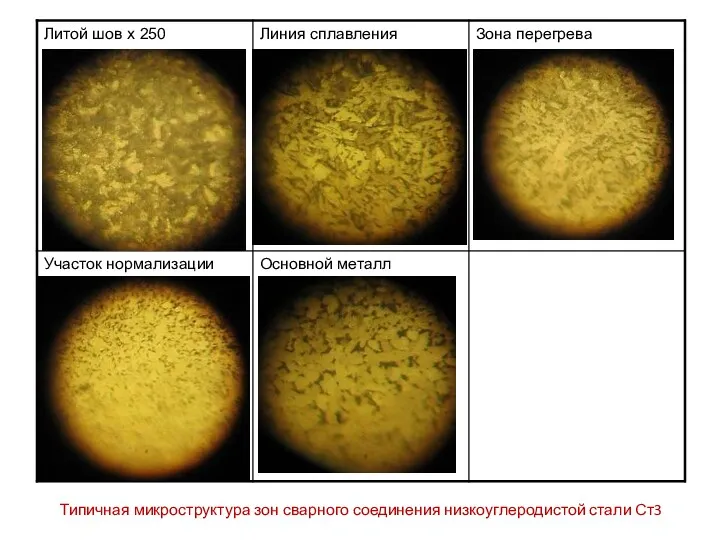

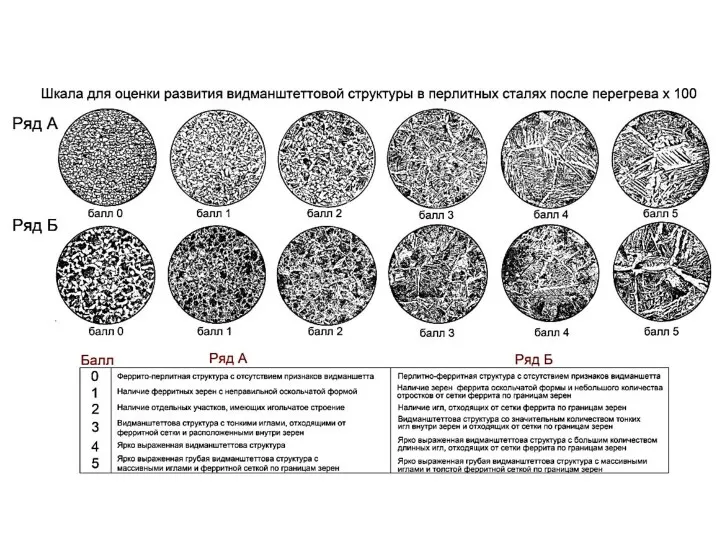

- 25. ГОСТ 5640-69 Сталь. Металлографический метод оценки микроструктуры листов и ленты Видманштеттова структура. Образуется при сварке при

- 27. Показатели механических свойств Относительное удлинение для коротких образцов % (длина в 5 раз больше ширины) для

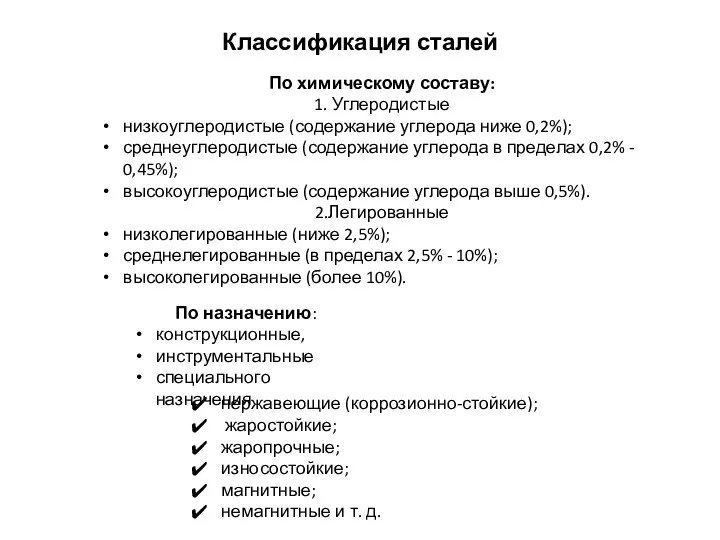

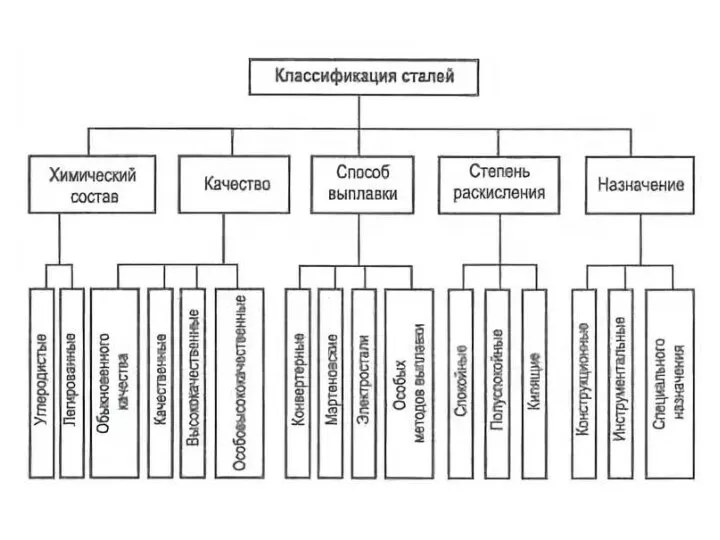

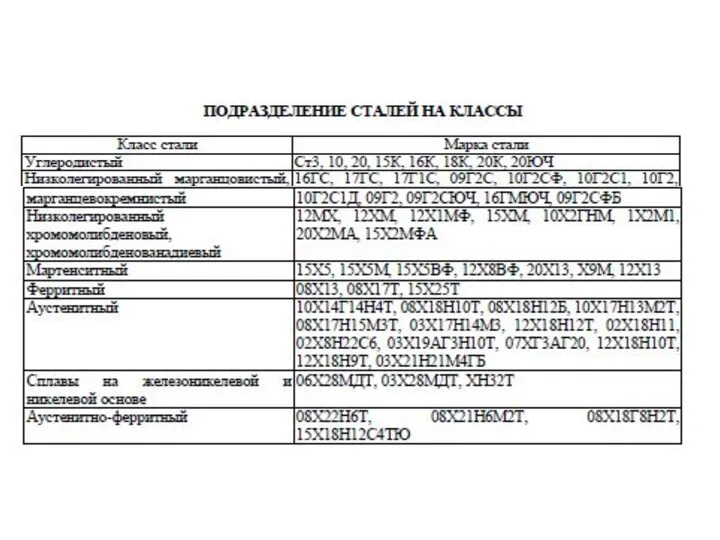

- 28. Классификация сталей По химическому составу: 1. Углеродистые низкоуглеродистые (содержание углерода ниже 0,2%); среднеуглеродистые (содержание углерода в

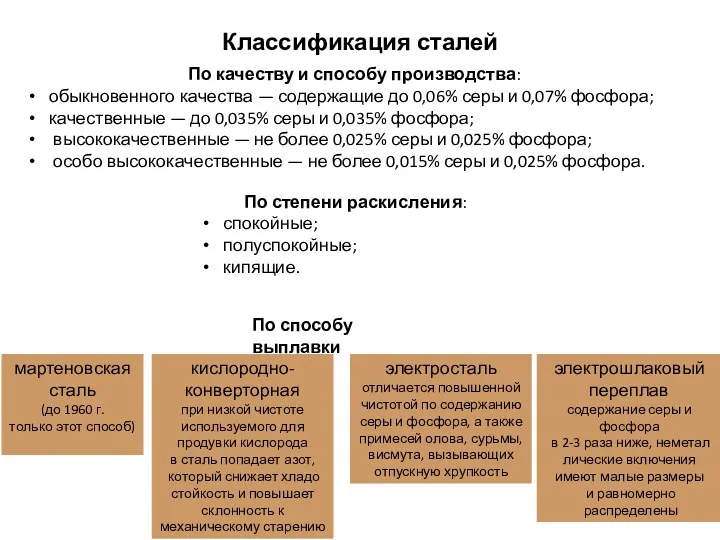

- 29. Классификация сталей По качеству и способу производства: обыкновенного качества — содержащие до 0,06% серы и 0,07%

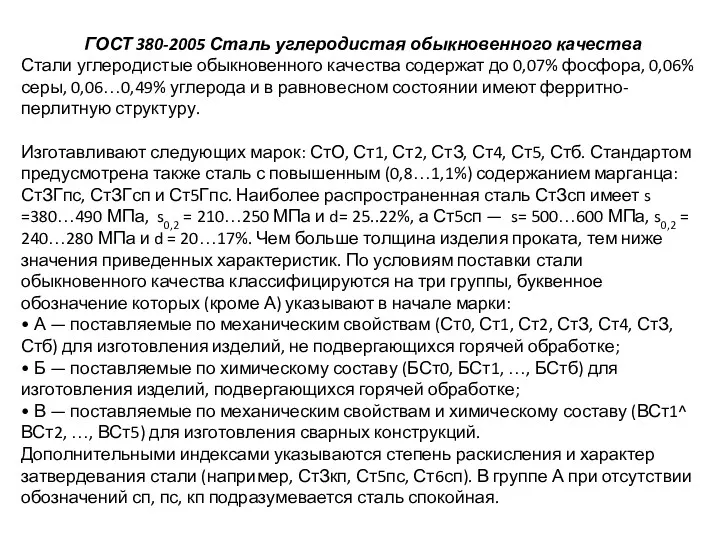

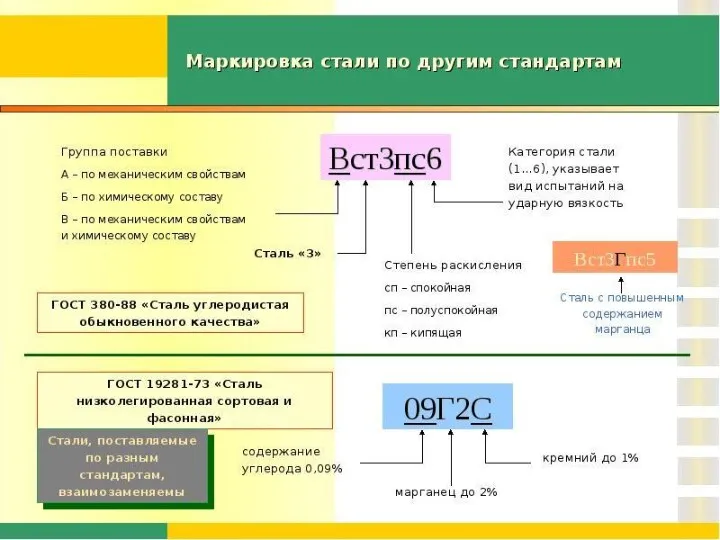

- 31. ГОСТ 380-2005 Сталь углеродистая обыкновенного качества Стали углеродистые обыкновенного качества содержат до 0,07% фосфора, 0,06% серы,

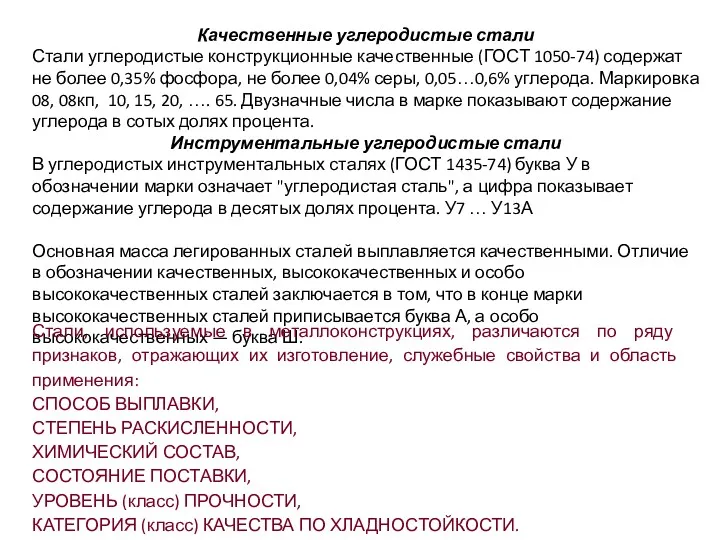

- 32. Качественные углеродистые стали Стали углеродистые конструкционные качественные (ГОСТ 1050-74) содержат не более 0,35% фосфора, не более

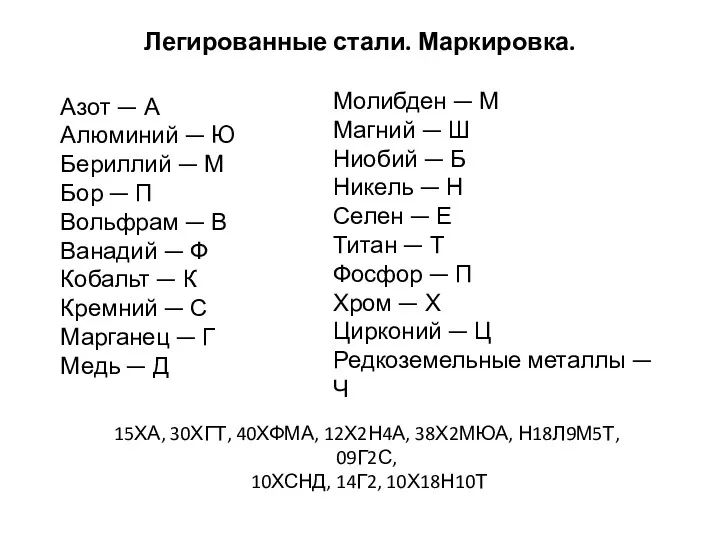

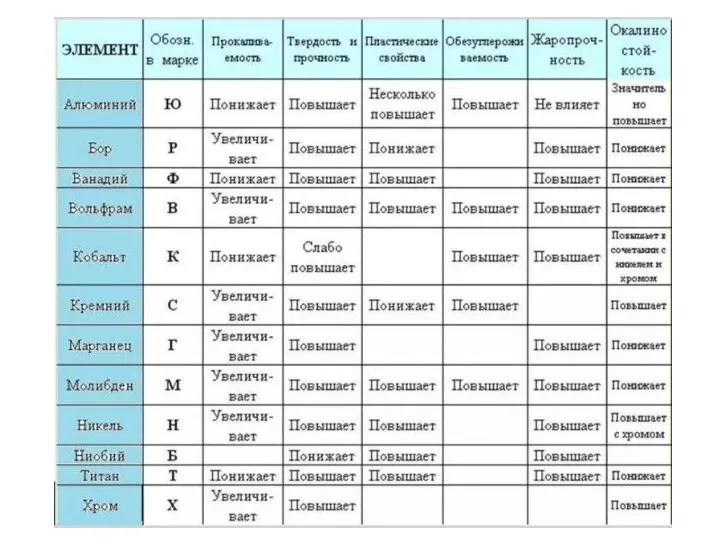

- 33. Легированные стали. Маркировка. Азот — А Алюминий — Ю Бериллий — М Бор — П Вольфрам

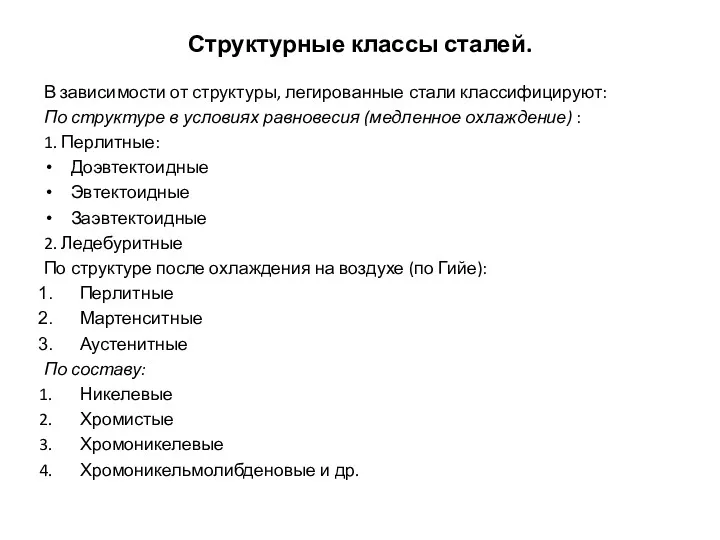

- 36. Структурные классы сталей. В зависимости от структуры, легированные стали классифицируют: По структуре в условиях равновесия (медленное

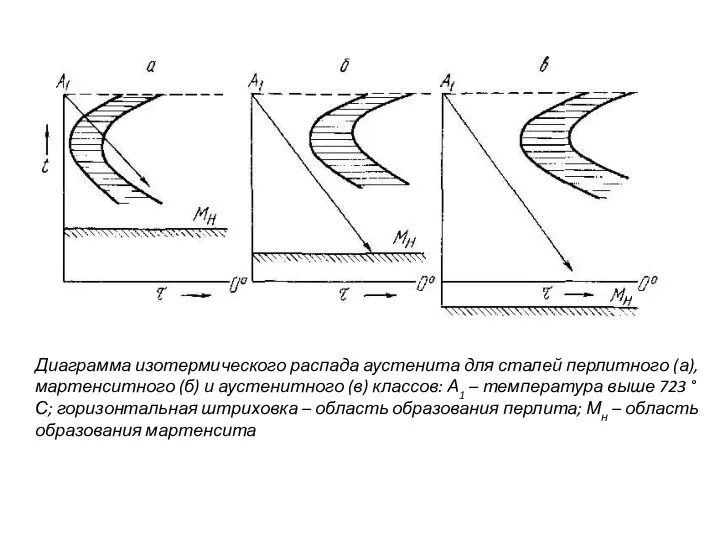

- 37. Диаграмма изотермического распада аустенита для сталей перлитного (а), мартенситного (б) и аустенитного (в) классов: А1 –

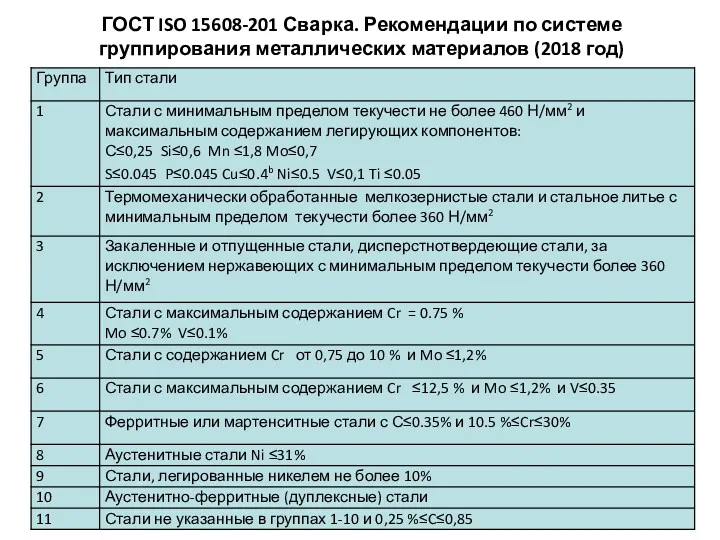

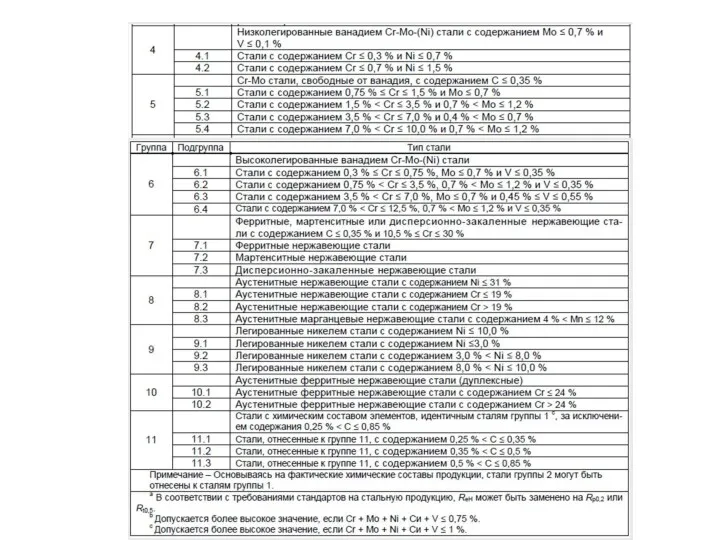

- 38. ГОСТ ISO 15608-201 Сварка. Рекомендации по системе группирования металлических материалов (2018 год)

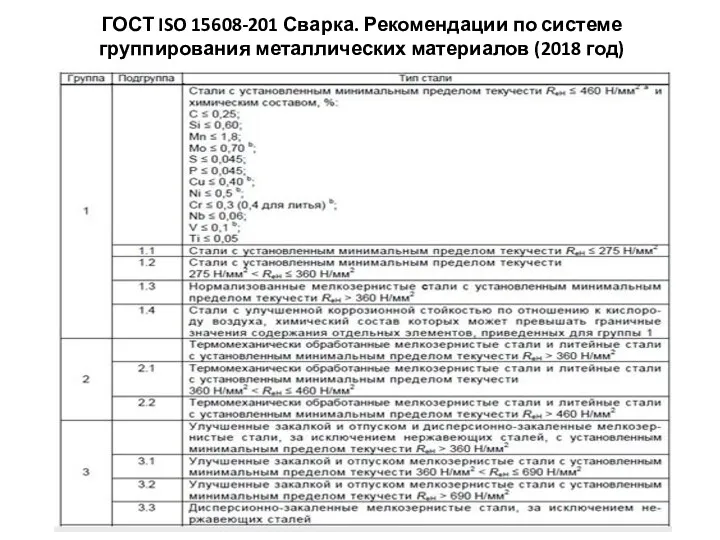

- 39. ГОСТ ISO 15608-201 Сварка. Рекомендации по системе группирования металлических материалов (2018 год)

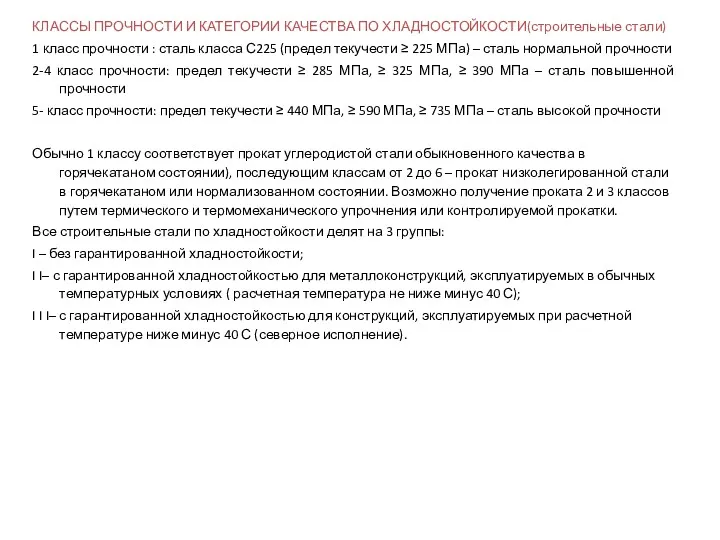

- 42. КЛАССЫ ПРОЧНОСТИ И КАТЕГОРИИ КАЧЕСТВА ПО ХЛАДНОСТОЙКОСТИ(строительные стали) 1 класс прочности : сталь класса С225 (предел

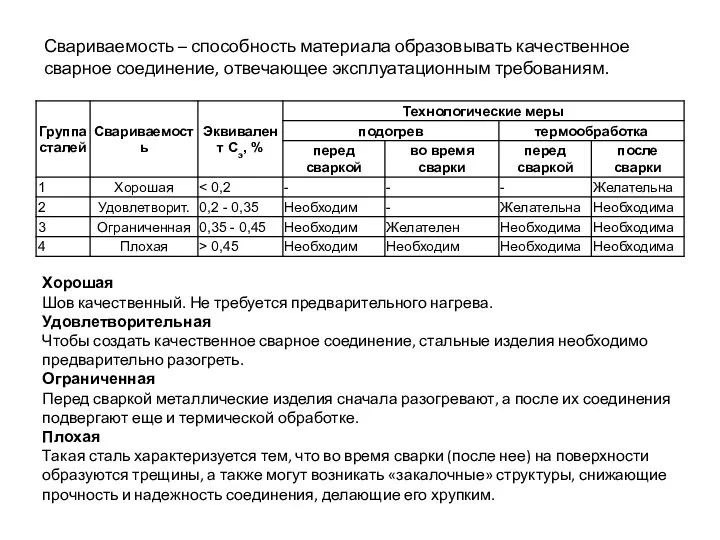

- 43. Хорошая Шов качественный. Не требуется предварительного нагрева. Удовлетворительная Чтобы создать качественное сварное соединение, стальные изделия необходимо

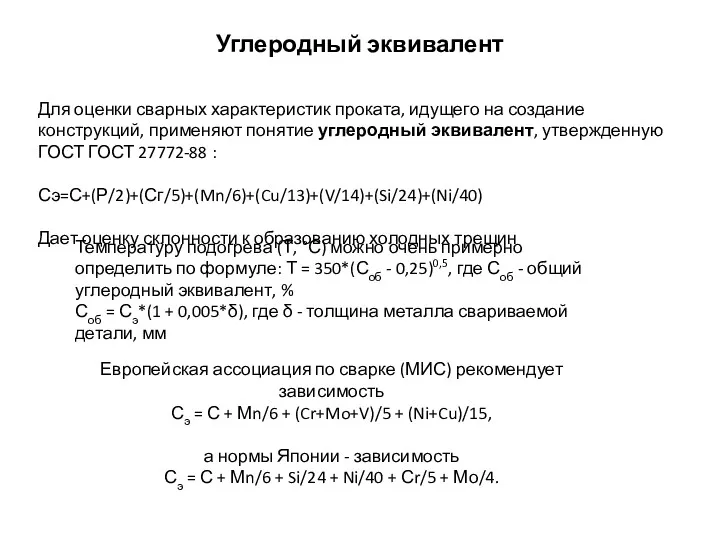

- 44. Углеродный эквивалент Для оценки сварных характеристик проката, идущего на создание конструкций, применяют понятие углеродный эквивалент, утвержденную

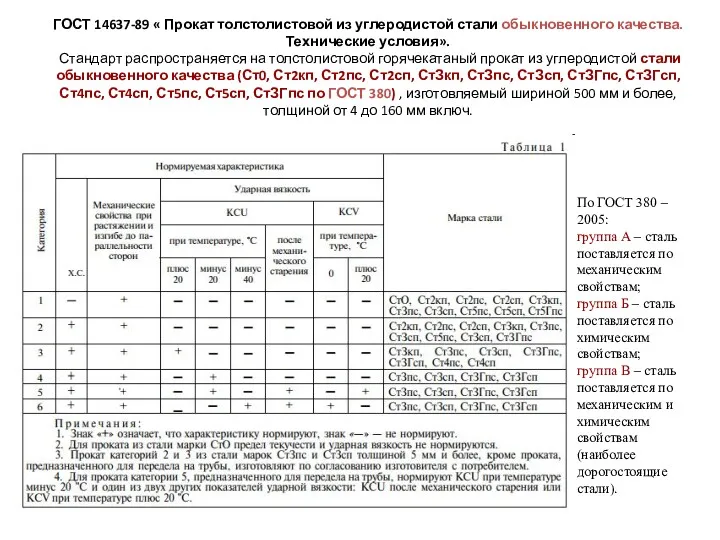

- 45. ГОСТ 14637-89 « Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия». Стандарт распространяется на толстолистовой

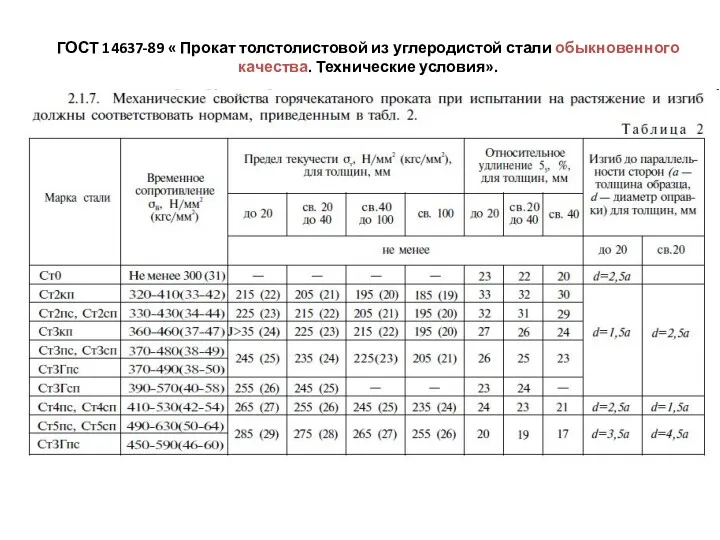

- 46. ГОСТ 14637-89 « Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия».

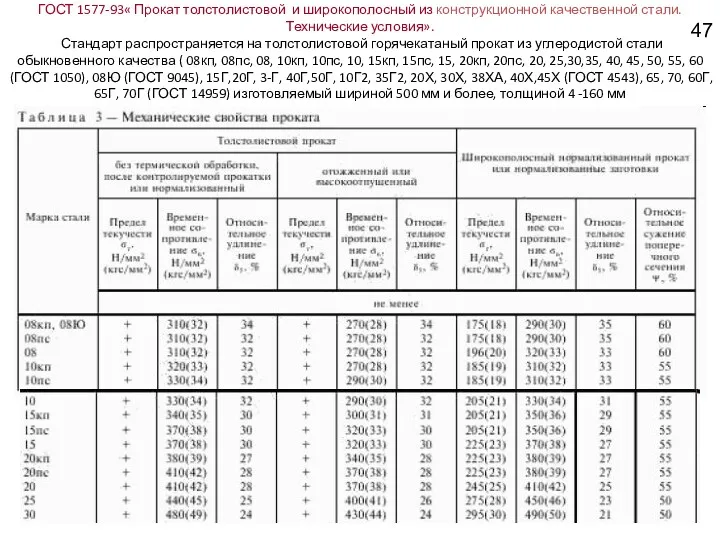

- 47. ГОСТ 1577-93« Прокат толстолистовой и широкополосный из конструкционной качественной стали. Технические условия». Стандарт распространяется на толстолистовой

- 48. Наиболее распространенные в сварных конструкциях низколегированные стали согласно ГОСТ 19281 – 89 Прокат из стали повышенной

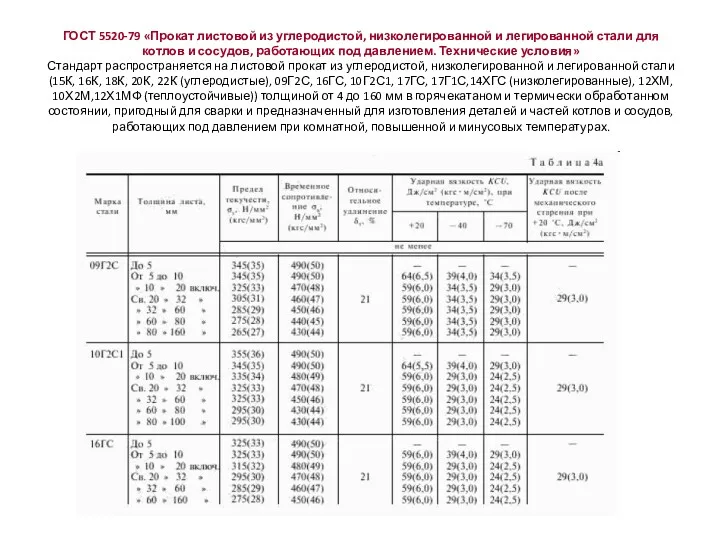

- 49. ГОСТ 5520-79 «Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под

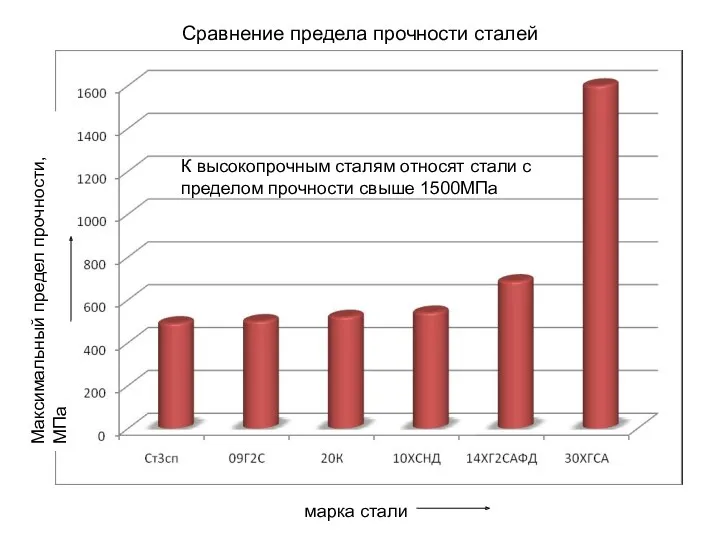

- 50. Сравнение предела прочности сталей марка стали Максимальный предел прочности, МПа К высокопрочным сталям относят стали с

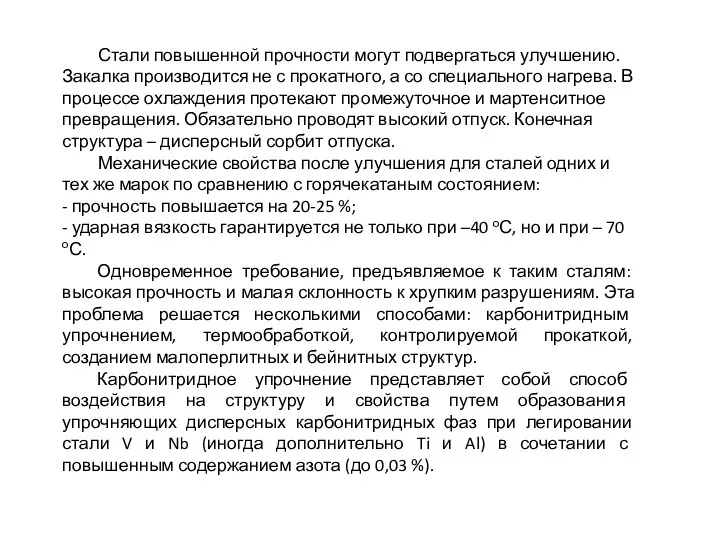

- 51. Стали повышенной прочности могут подвергаться улучшению. Закалка производится не с прокатного, а со специального нагрева. В

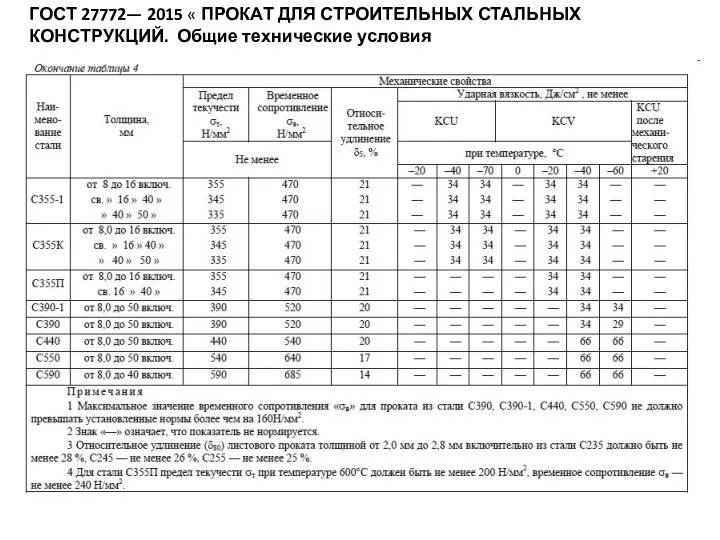

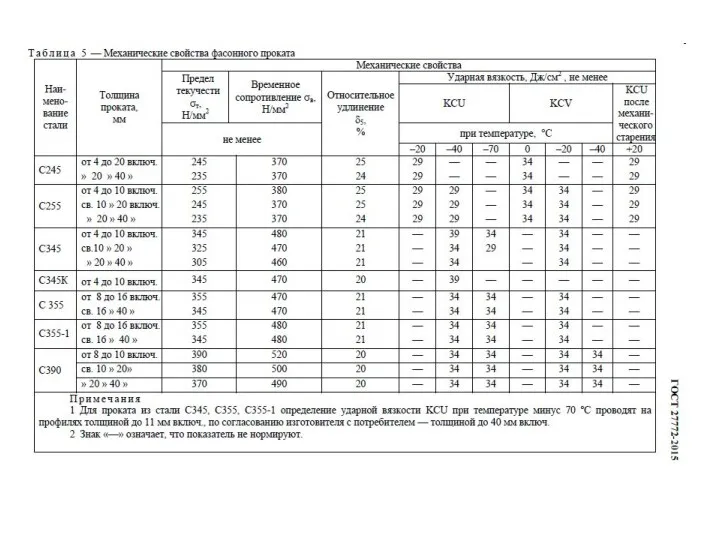

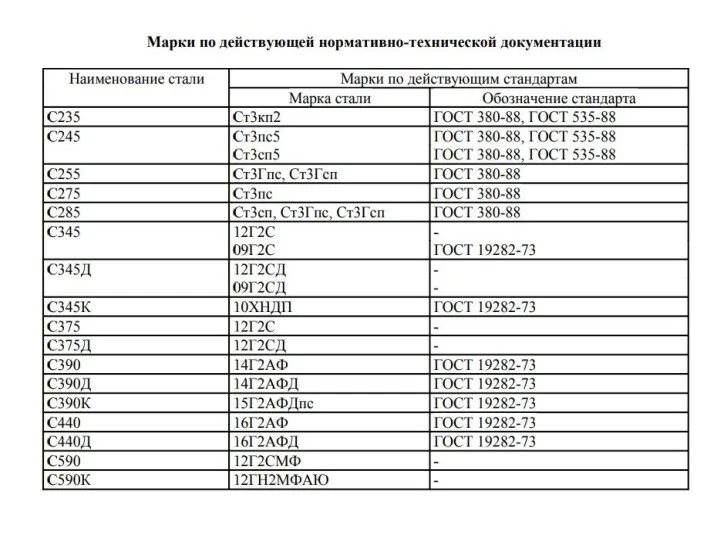

- 52. ГОСТ 27772— 2015 « ПРОКАТ ДЛЯ СТРОИТЕЛЬНЫХ СТАЛЬНЫХ КОНСТРУКЦИЙ. Общие технические условия

- 53. ГОСТ 27772— 2015 « ПРОКАТ ДЛЯ СТРОИТЕЛЬНЫХ СТАЛЬНЫХ КОНСТРУКЦИЙ. Общие технические условия

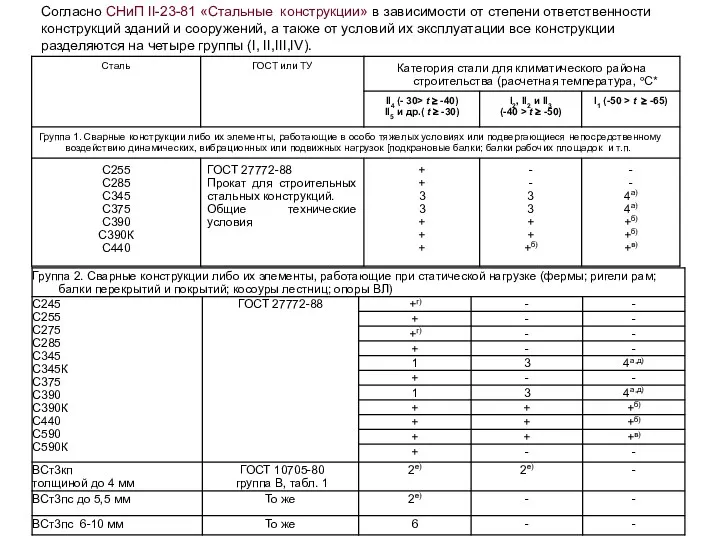

- 55. Согласно СНиП II-23-81 «Стальные конструкции» в зависимости от степени ответственности конструкций зданий и сооружений, а также

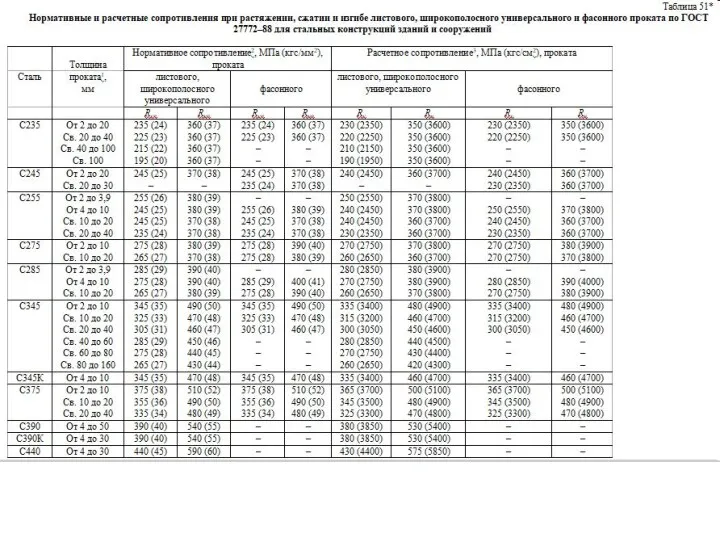

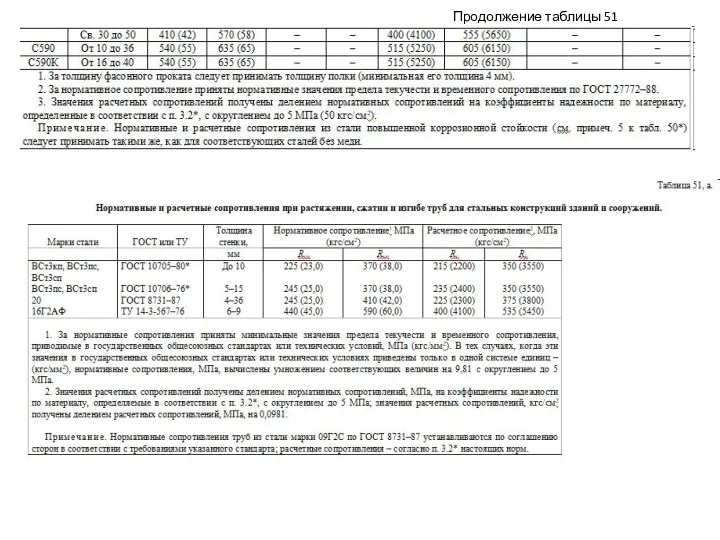

- 58. Продолжение таблицы 51

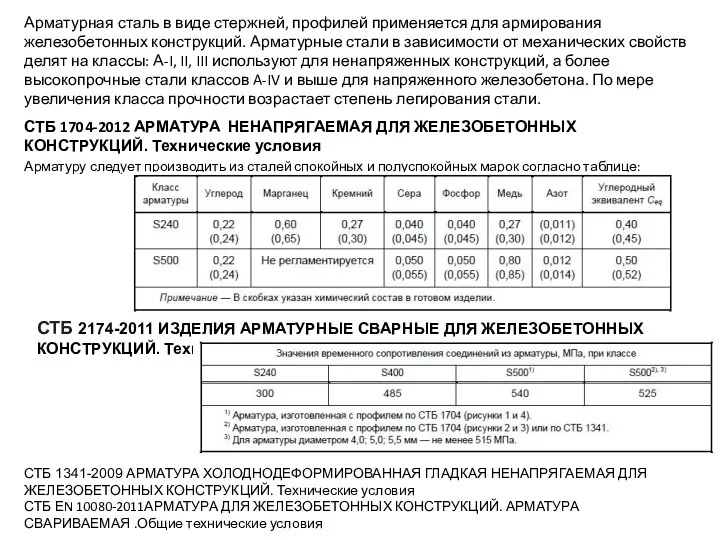

- 59. СТБ 1704-2012 АРМАТУРА НЕНАПРЯГАЕМАЯ ДЛЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ. Технические условия Арматуру следует производить из сталей спокойных и

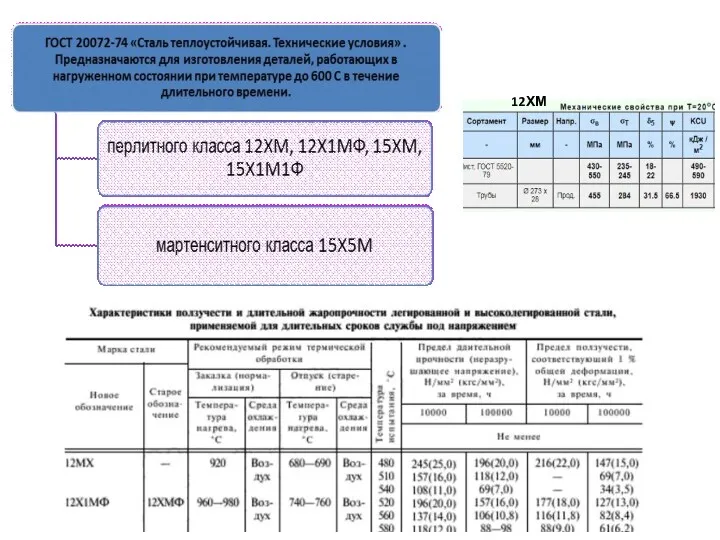

- 60. 12ХМ

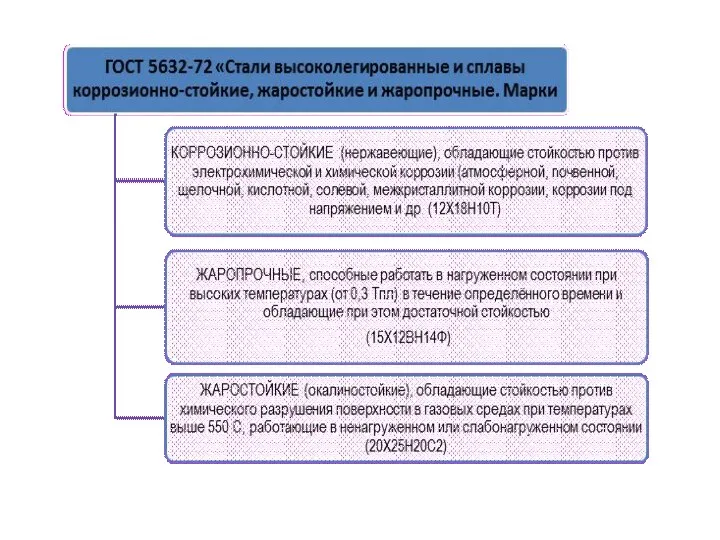

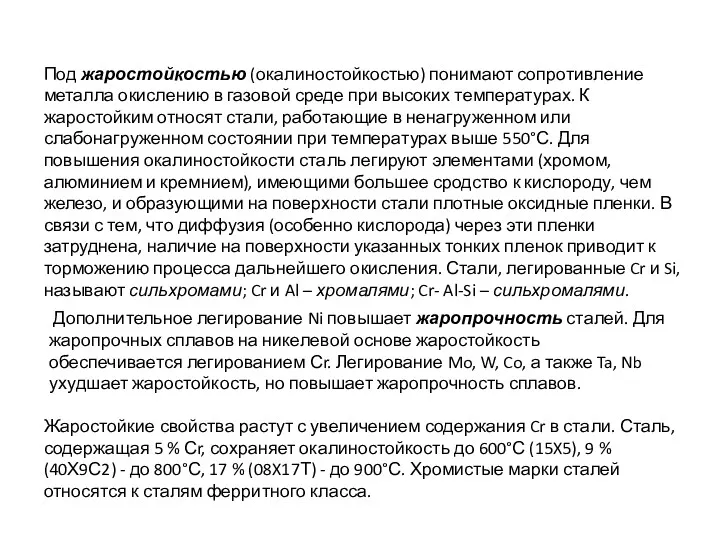

- 63. Под жаростойкостью (окалиностойкостью) понимают сопротивление металла окислению в газовой среде при высоких температурах. К жаростойким относят

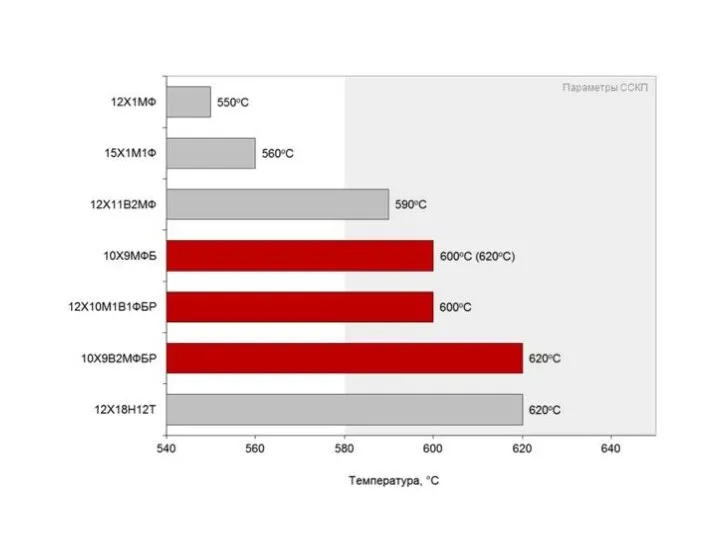

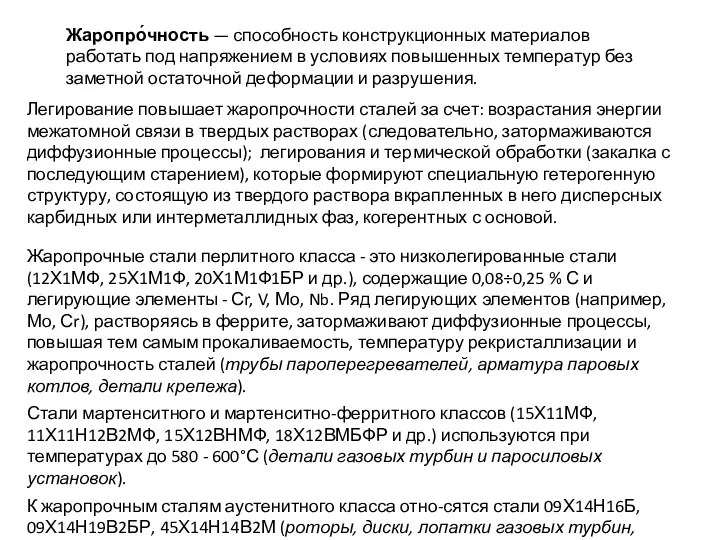

- 65. Легирование повышает жаропрочности сталей за счет: возрастания энергии межатомной связи в твердых растворах (следовательно, затормаживаются диффузионные

- 66. Коррозия - это самопроизвольное разрушение металлов и сплавов в результате химического, электрохимического или физико-химического взаимодействия с

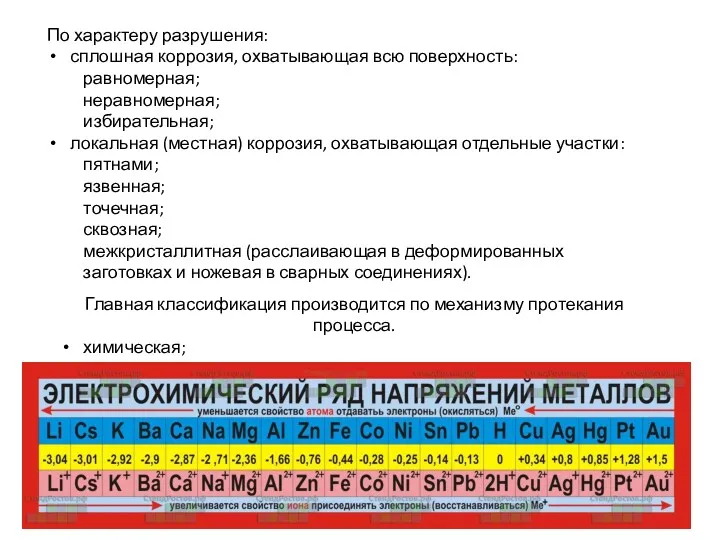

- 67. По характеру разрушения: сплошная коррозия, охватывающая всю поверхность: равномерная; неравномерная; избирательная; локальная (местная) коррозия, охватывающая отдельные

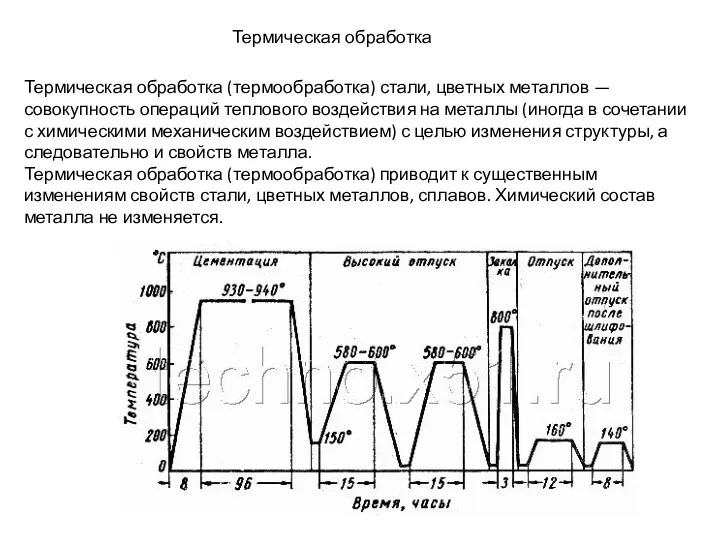

- 69. Термическая обработка Термическая обработка (термообработка) стали, цветных металлов — совокупность операций теплового воздействия на металлы (иногда

- 70. Нагрев заготовки — ответственная операция. От правильности ее проведения зависят качество изделия, производительность труда. Необходимо знать,

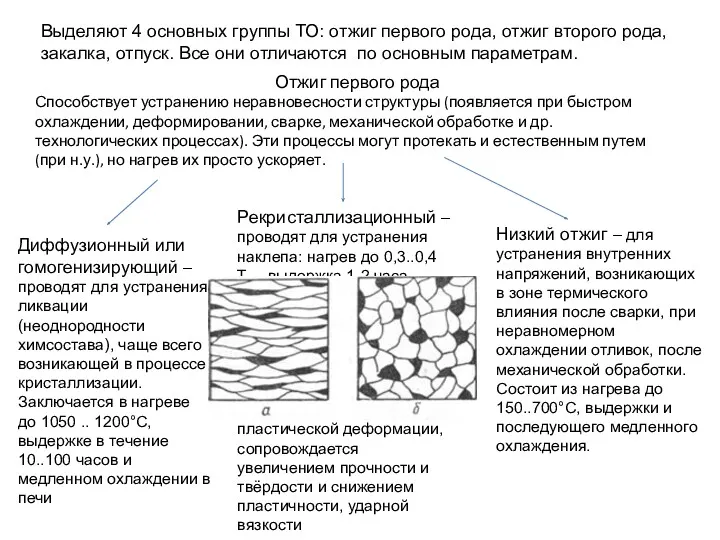

- 71. Выделяют 4 основных группы ТО: отжиг первого рода, отжиг второго рода, закалка, отпуск. Все они отличаются

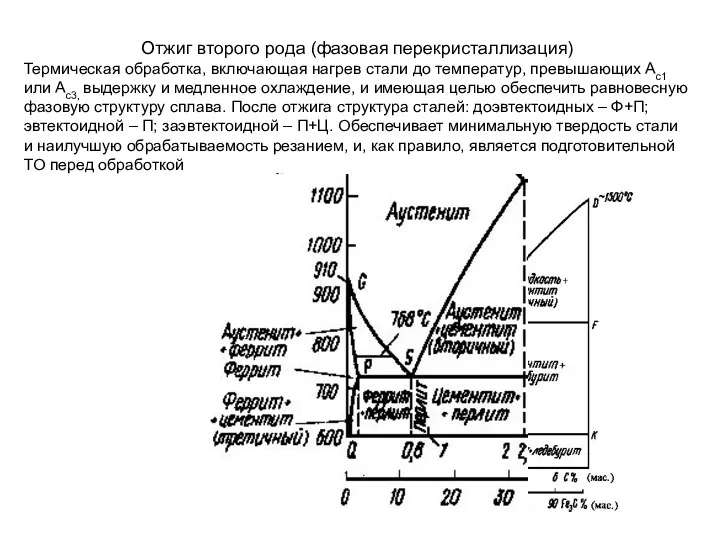

- 72. Отжиг второго рода (фазовая перекристаллизация) Термическая обработка, включающая нагрев стали до температур, превышающих Ас1 или Ас3,

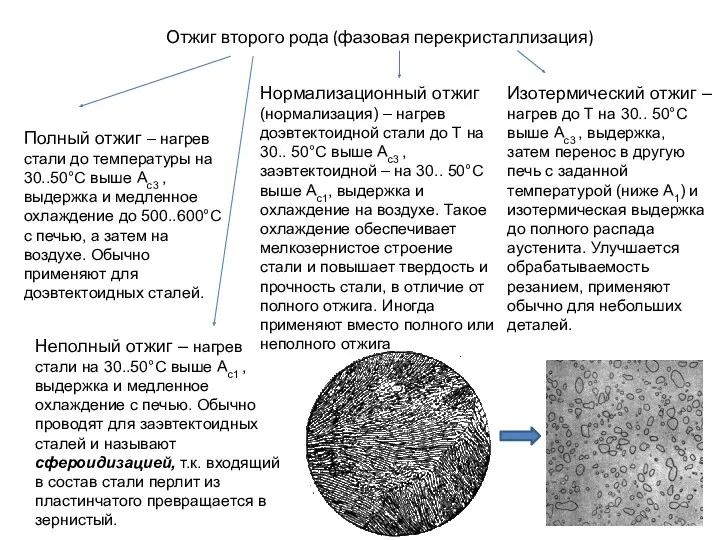

- 73. Отжиг второго рода (фазовая перекристаллизация) Полный отжиг – нагрев стали до температуры на 30..50°С выше Ас3

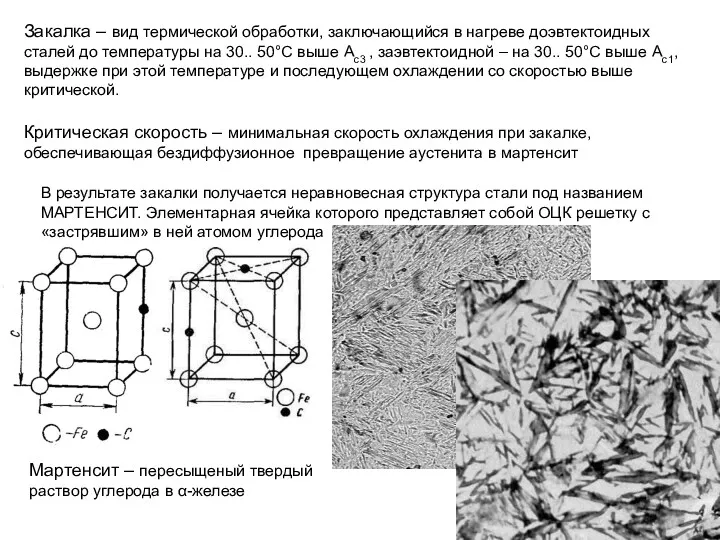

- 74. Закалка – вид термической обработки, заключающийся в нагреве доэвтектоидных сталей до температуры на 30.. 50°С выше

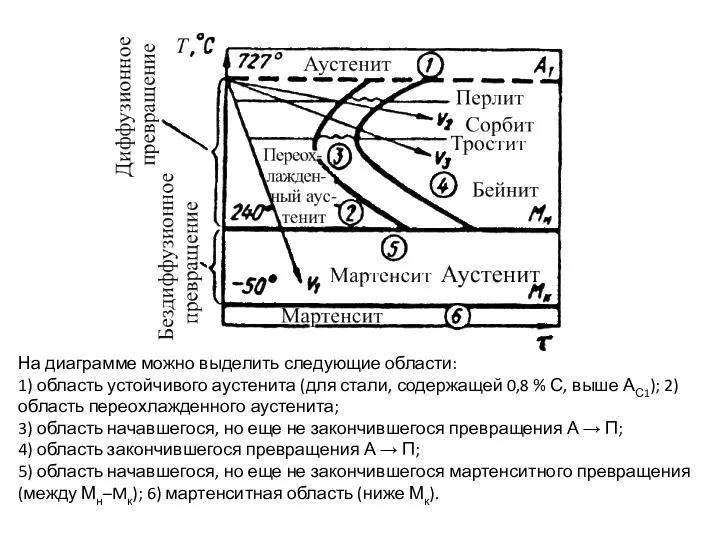

- 75. Критическую скорость определяют согласно диаграмме изотермического превращения, которая представляет собой результат обобщения многочисленных экспериментальных данных исследований

- 76. На диаграмме можно выделить следующие области: 1) область устойчивого аустенита (для стали, содержащей 0,8 % С,

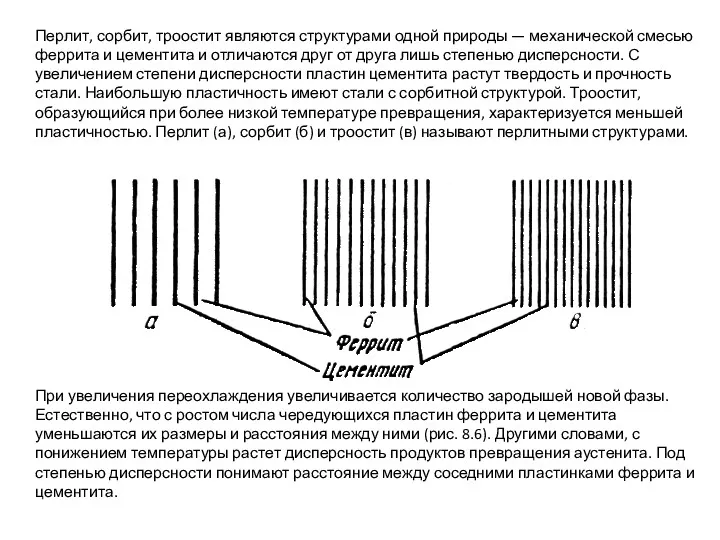

- 77. Перлит, сорбит, троостит являются структурами одной природы — механической смесью феррита и цементита и отличаются друг

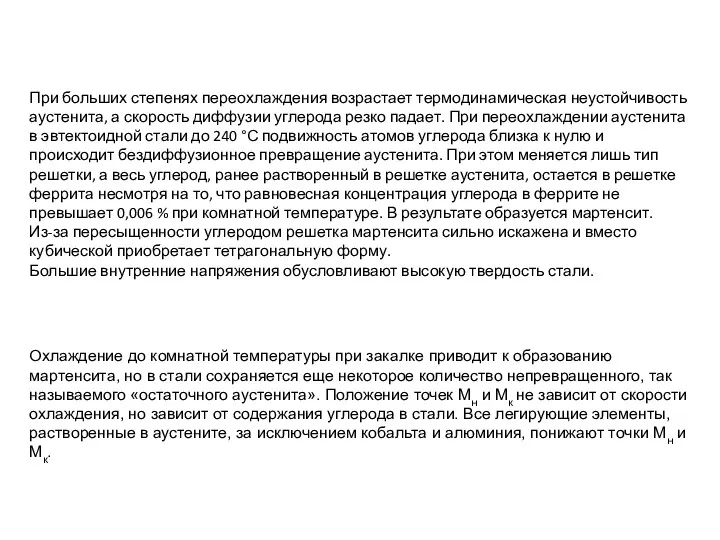

- 78. При больших степенях переохлаждения возрастает термодинамическая неустойчивость аустенита, а скорость диффузии углерода резко падает. При переохлаждении

- 79. Промежуточное (бейнитное) превращение аустенита протекает в температурной области между перлитным и мартенситным превращениями. Кинетика этого превращения

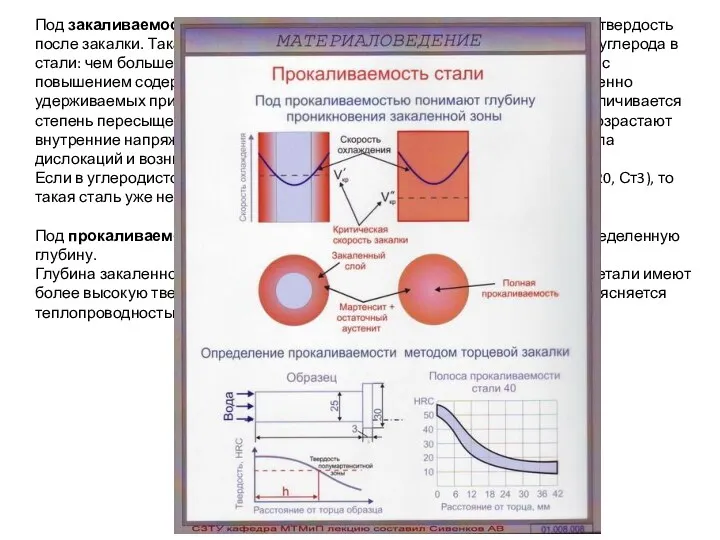

- 80. Под закаливаемостью понимают способность стали приобретать высокую твердость после закалки. Такая способность зависит главным образом от

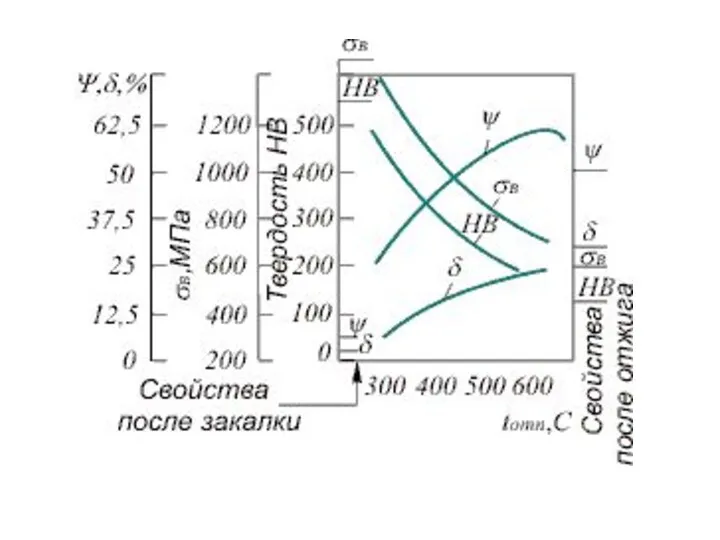

- 81. Отпуском называется нагрев закаленной стали до температур ниже критической точки Ас1 (727°С) выдержка при этой температуре

- 83. Искусственное старение – термическая обработка, заключающаяся в нагреве до 120..150°С, выдержке в течение 10..35 часов и

- 84. Термическая обработка чугунов Низкотемпературный отжиг. Чтобы снять внутренние напряжения и стабилизовать размеры чугунных отливок из серого

- 86. Нормализации подвергают отливки простой формы и небольших сечений. Нормализация проводится при 850—900° С с выдержкой 1—3

- 88. Скачать презентацию

Аллотропия

Аллотропия Основные классы неорганических соединений

Основные классы неорганических соединений Нуклеиновые кислоты. Нуклеотиды

Нуклеиновые кислоты. Нуклеотиды Тяжелые металлы. Опасность токсичных металлов для организма

Тяжелые металлы. Опасность токсичных металлов для организма Основные синтетические полимеры

Основные синтетические полимеры Кислотные дожди

Кислотные дожди Механизмы трансформации энергии в фотосинтезе

Механизмы трансформации энергии в фотосинтезе 20230330_zakony_termodinamiki_i_kinetika

20230330_zakony_termodinamiki_i_kinetika S-элементтердің жалпы сипаттамасы

S-элементтердің жалпы сипаттамасы 20230219_prezentatsiya_k_uroku_neft

20230219_prezentatsiya_k_uroku_neft Общая характеристика элементов главной подгруппы второй группы

Общая характеристика элементов главной подгруппы второй группы Розв’язування задач на приготування розчинів із кристалогідратів

Розв’язування задач на приготування розчинів із кристалогідратів Термодинамика растворов неэлектролитов

Термодинамика растворов неэлектролитов Химическое равновесие. Азот и Фосфор. 9 класс

Химическое равновесие. Азот и Фосфор. 9 класс Технология монокристаллов и особо чистых веществ

Технология монокристаллов и особо чистых веществ Оксиды и гидроксиды металлов. 11 класс

Оксиды и гидроксиды металлов. 11 класс Химические реакции или химические явления

Химические реакции или химические явления Почвенный раствор. Химический состав почвенных растворов. Водный режим почв. Кислотность и щелочность почвенных растворов

Почвенный раствор. Химический состав почвенных растворов. Водный режим почв. Кислотность и щелочность почвенных растворов Игровая программа по химии Самый умный. Химические свойства оксидов, оснований, кислот и солей

Игровая программа по химии Самый умный. Химические свойства оксидов, оснований, кислот и солей Факторы и процессы формирования химического состава подземных вод

Факторы и процессы формирования химического состава подземных вод Комплексиметрическое титрование

Комплексиметрическое титрование Электролиз. Классификация

Электролиз. Классификация Фенол. Феноловая катастрофа

Фенол. Феноловая катастрофа Составление формул молекулярных простых веществ

Составление формул молекулярных простых веществ Щавелевая кислота

Щавелевая кислота Нанотехнологии и Наноматериалы

Нанотехнологии и Наноматериалы Кислоты. Определение и классификация

Кислоты. Определение и классификация Исследование Е. Е. Вагнера в области терпенов и камфоры

Исследование Е. Е. Вагнера в области терпенов и камфоры