Получение обогащенного изопарафинами компонента бензина на цеолитсодержащих катализаторах презентация

Содержание

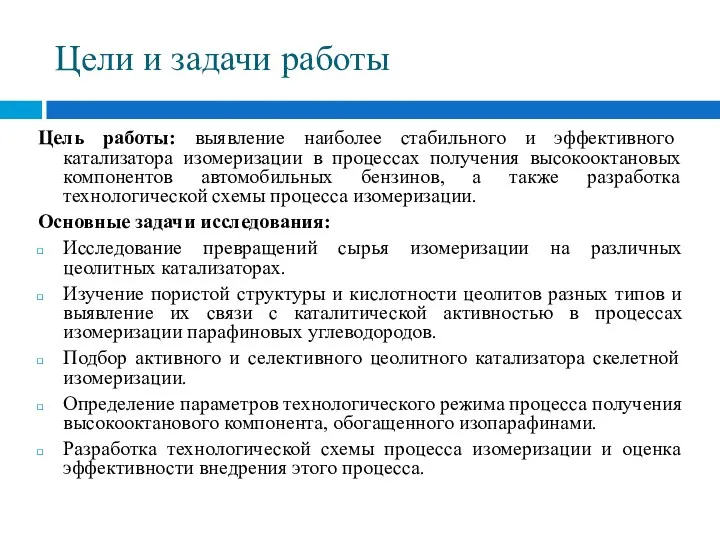

- 2. Цели и задачи работы Цель работы: выявление наиболее стабильного и эффективного катализатора изомеризации в процессах получения

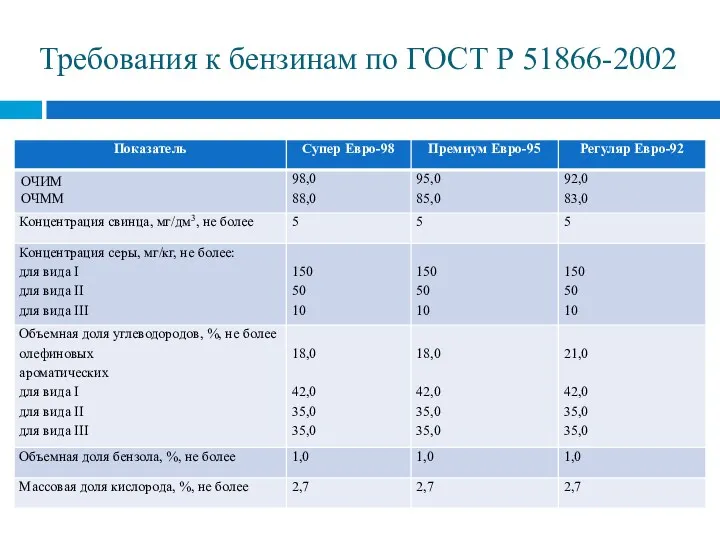

- 3. Требования к качеству автомобильных бензинов

- 4. Требования к бензинам по ГОСТ Р 51866-2002

- 5. Способы получения высокооктановых компонентов автомобильных бензинов

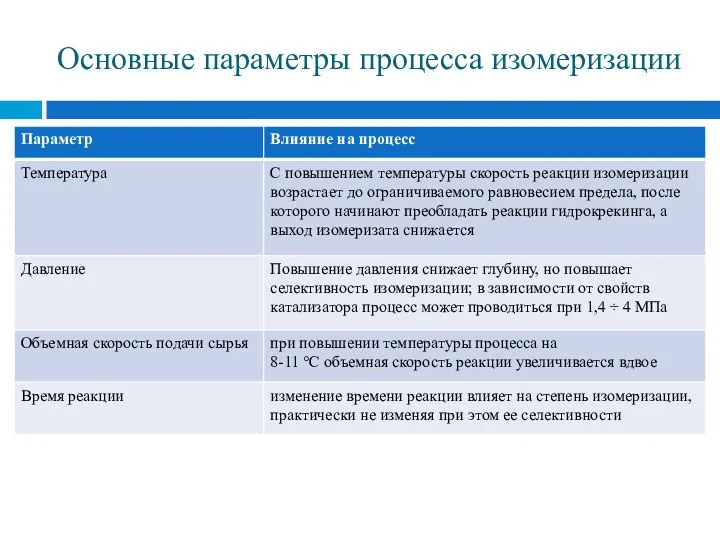

- 6. Основные параметры процесса изомеризации

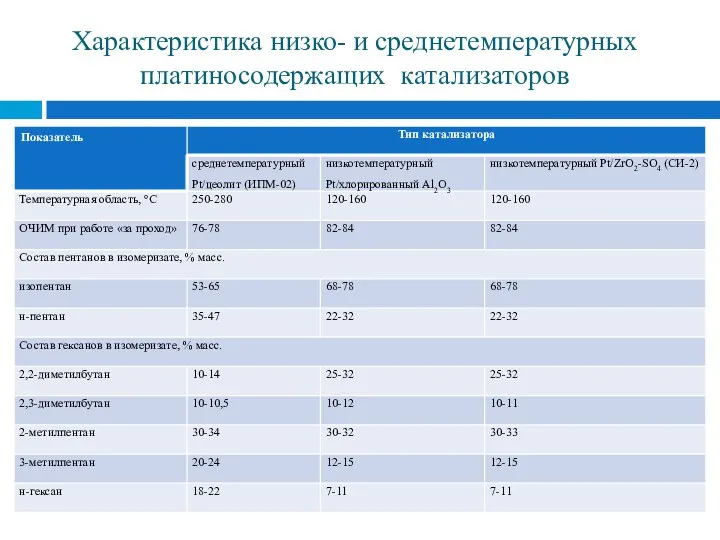

- 7. Характеристика низко- и среднетемпературных платиносодержащих катализаторов

- 8. Механизм изомеризации на бифункциональных катализаторах

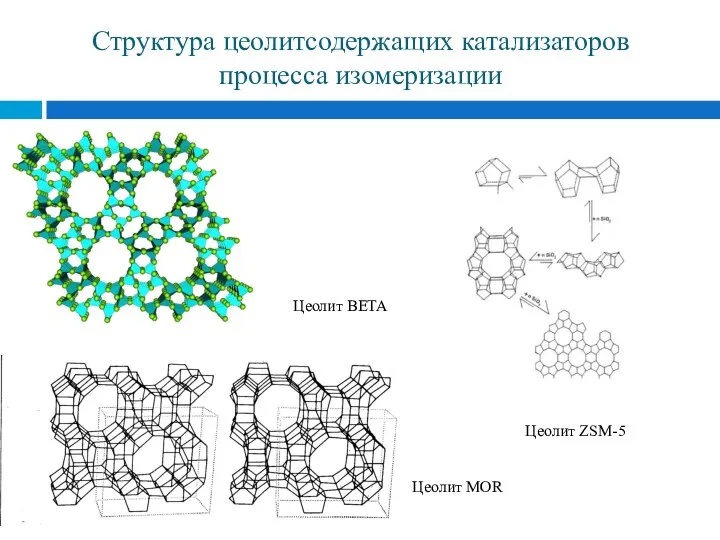

- 9. Структура цеолитсодержащих катализаторов процесса изомеризации Цеолит ZSM-5 Цеолит BETA Цеолит MOR

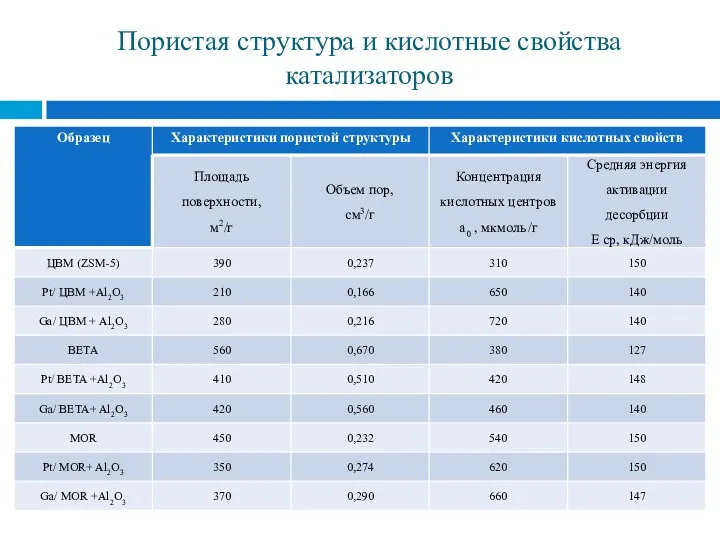

- 10. Пористая структура и кислотные свойства катализаторов

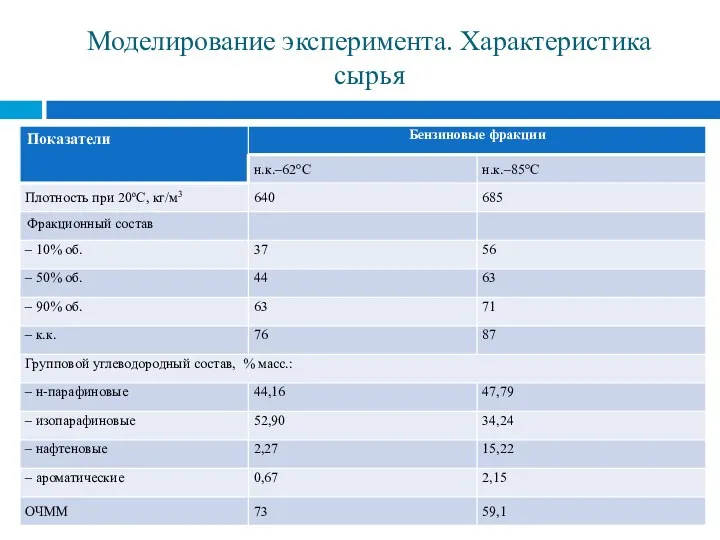

- 11. Моделирование эксперимента. Характеристика сырья

- 12. Схема экспериментальной установки 1 – мерная емкость; 2 – насос; 3 – реактор; 4 – печь;

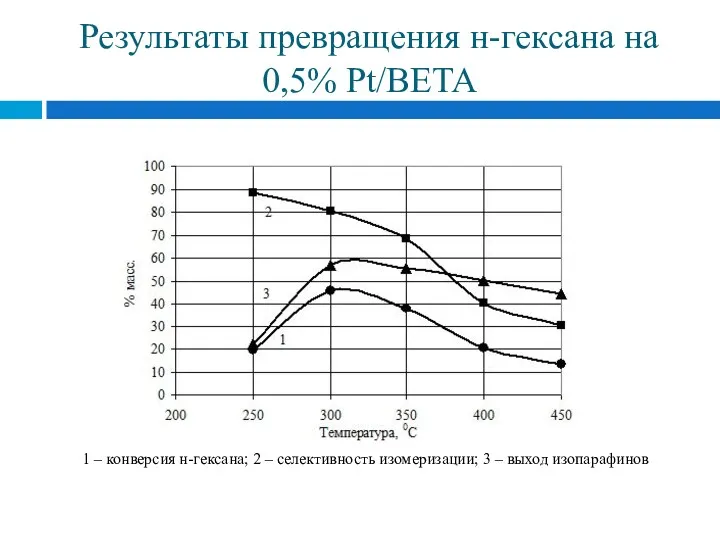

- 13. Результаты превращения н-гексана на 0,5% Pt/BETA 1 – конверсия н-гексана; 2 – селективность изомеризации; 3 –

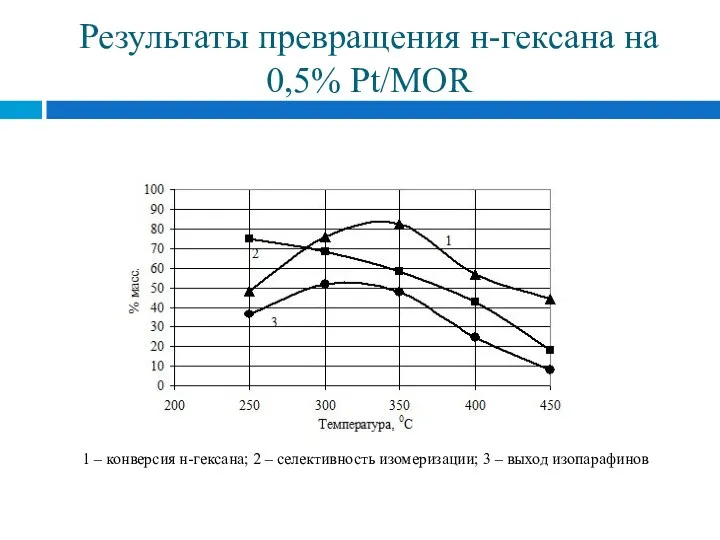

- 14. Результаты превращения н-гексана на 0,5% Pt/MOR 1 – конверсия н-гексана; 2 – селективность изомеризации; 3 –

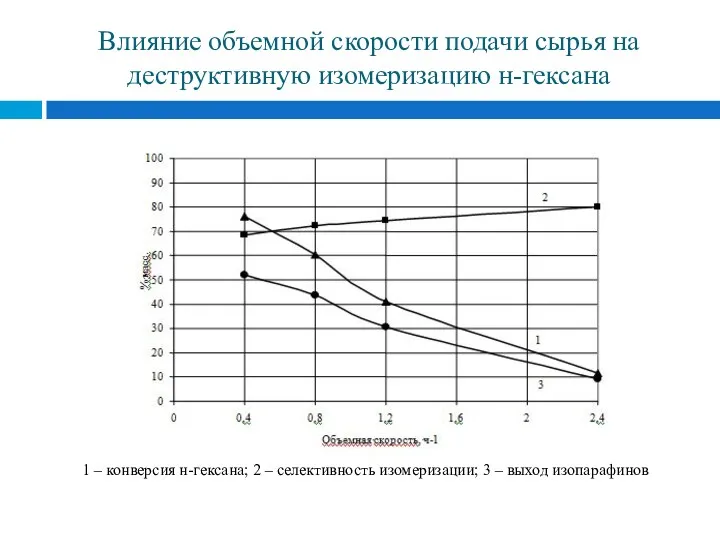

- 15. Влияние объемной скорости подачи сырья на деструктивную изомеризацию н-гексана 1 – конверсия н-гексана; 2 – селективность

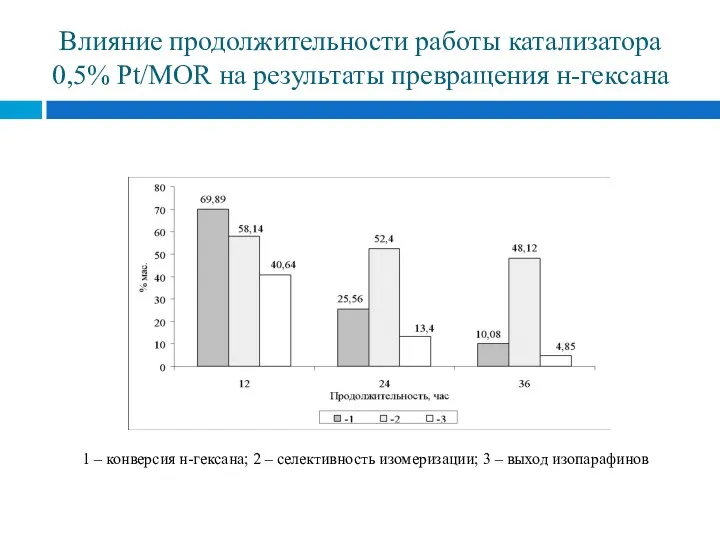

- 16. Влияние продолжительности работы катализатора 0,5% Pt/MOR на результаты превращения н-гексана 1 – конверсия н-гексана; 2 –

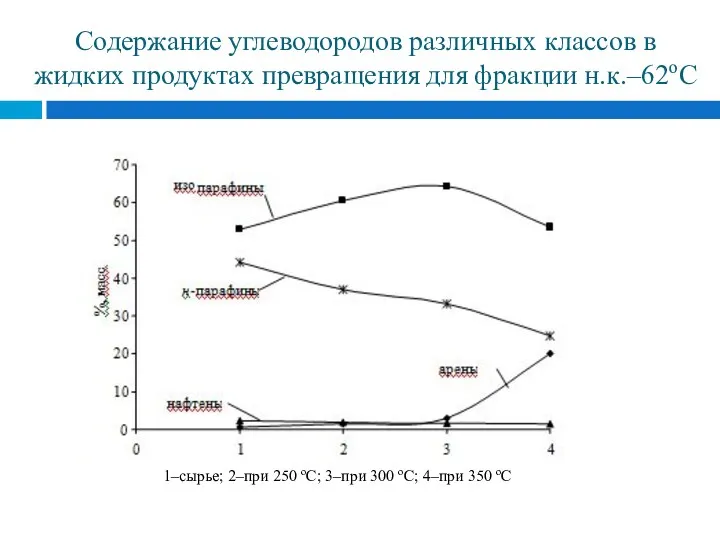

- 17. Содержание углеводородов различных классов в жидких продуктах превращения для фракции н.к.–62оС 1–сырье; 2–при 250 оС; 3–при

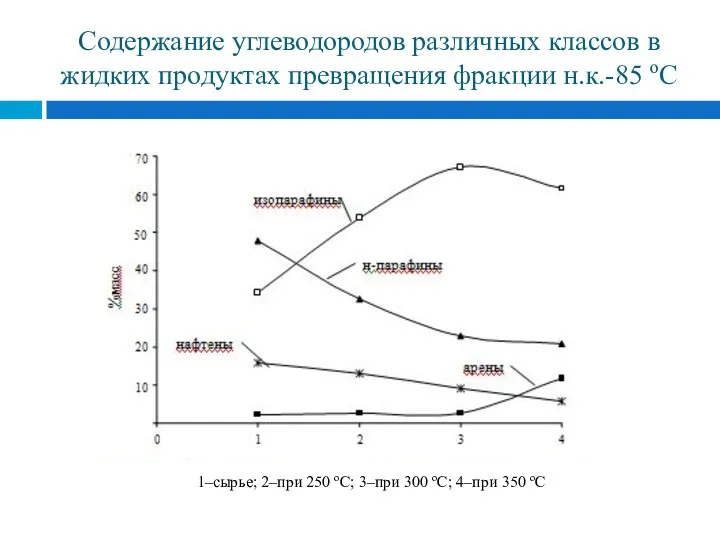

- 18. Содержание углеводородов различных классов в жидких продуктах превращения фракции н.к.-85 оС 1–сырье; 2–при 250 оС; 3–при

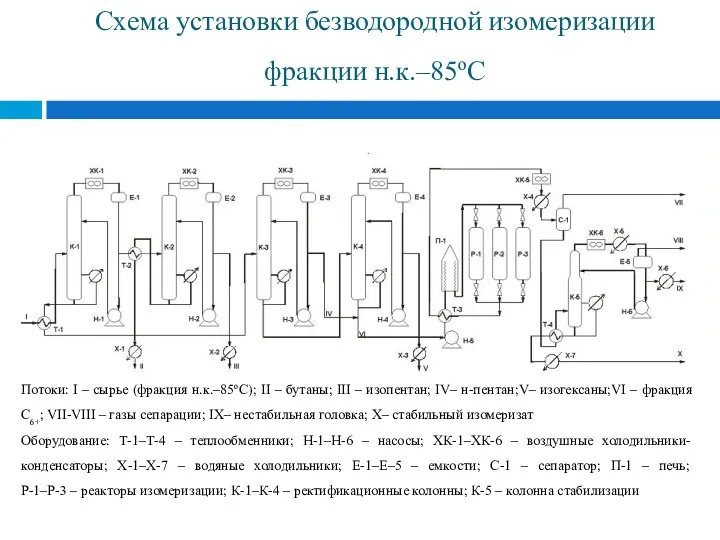

- 19. Схема установки безводородной изомеризации фракции н.к.–85оС Потоки: I – сырье (фракция н.к.–85оС); II – бутаны; III

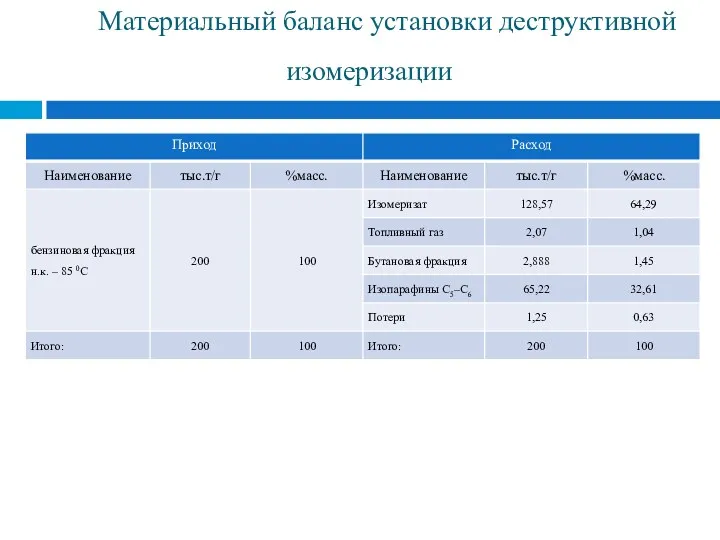

- 20. Материальный баланс установки деструктивной изомеризации

- 22. Скачать презентацию

Купрум. Знаходження в періодичній системі

Купрум. Знаходження в періодичній системі Электролиз расплавов и водных растворов солей

Электролиз расплавов и водных растворов солей Гидролиз. Применение гидролиза. (11 класс)

Гидролиз. Применение гидролиза. (11 класс) Алканы (предельные углеводороды)

Алканы (предельные углеводороды) Основные классы неорганических соединений

Основные классы неорганических соединений Chimie anorganica

Chimie anorganica Проектная деятельность школьников в процессе обучения химии

Проектная деятельность школьников в процессе обучения химии Неметаллы

Неметаллы Методы разделения белковых смесей. Электрофорез

Методы разделения белковых смесей. Электрофорез Типы химических реакций

Типы химических реакций Оксиды. Классификация и химические свойства

Оксиды. Классификация и химические свойства Цветные металлы и сплавы

Цветные металлы и сплавы Качественные реакции. Анионы

Качественные реакции. Анионы Основные свойства жиров и их роль в жизни человека

Основные свойства жиров и их роль в жизни человека Химическая технология ситаллов и композитов. Прессование

Химическая технология ситаллов и композитов. Прессование Первые шаги в минералогию: от новичка до знатока

Первые шаги в минералогию: от новичка до знатока Органические кислоты и основания. Лекция 6

Органические кислоты и основания. Лекция 6 Совместимость электродных материалов в новой электрохимической системе Li4Ti5O12/Li3V2(PO4)3 с традиционным электролитом для

Совместимость электродных материалов в новой электрохимической системе Li4Ti5O12/Li3V2(PO4)3 с традиционным электролитом для Проект: жило-было мыло

Проект: жило-было мыло Классификации, номенклатура, строение и свойства органических соединений

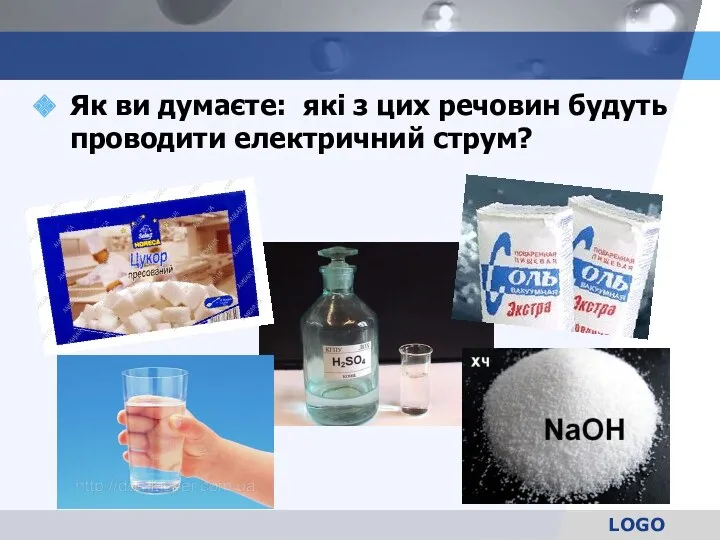

Классификации, номенклатура, строение и свойства органических соединений Електроліти

Електроліти Нанокаталіз. Активність каталізатора

Нанокаталіз. Активність каталізатора Стекловолокно. Что такое стекловолокно?

Стекловолокно. Что такое стекловолокно? Задачник. Основные физические величины в химии

Задачник. Основные физические величины в химии Пиролиз углеводородов

Пиролиз углеводородов Хлороводород и соляная кислота

Хлороводород и соляная кислота Непредельные углеводороды. Алкены

Непредельные углеводороды. Алкены Ерiтiндiлер туралы iлiм. Сұйытылған бейэлектролит және электролит ерiтiнндiлерiнiң коллигативтiк қасиеттерi

Ерiтiндiлер туралы iлiм. Сұйытылған бейэлектролит және электролит ерiтiнндiлерiнiң коллигативтiк қасиеттерi