Содержание

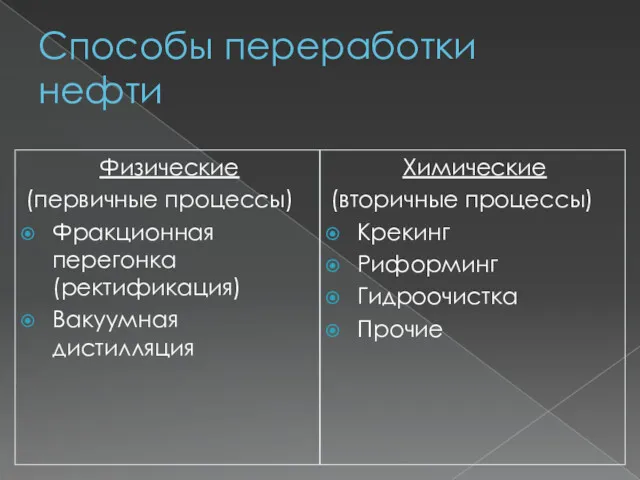

- 2. Способы переработки нефти Физические (первичные процессы) Фракционная перегонка (ректификация) Вакуумная дистилляция Химические (вторичные процессы) Крекинг Риформинг

- 3. Подготовка нефти к переработке 1. Сначала из нефти удаляют механические примеси и растворенные газы, очищают от

- 4. 2. «Тренировочная» перегонка. Распознать сотни химических соединений в условиях заводской лаборатории – задача исключительно сложная. Поэтому

- 5. Первичная переработка нефти – ректификация (прямая перегонка)

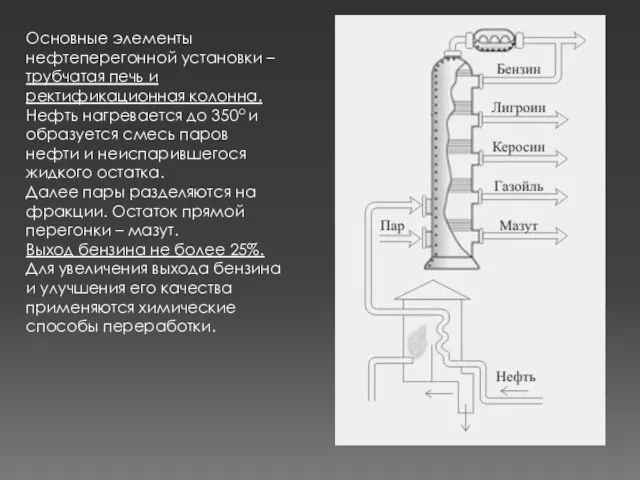

- 6. Основные элементы нефтеперегонной установки – трубчатая печь и ректификационная колонна. Нефть нагревается до 350о и образуется

- 7. Ректификация (перегонка) нефти Сырая нефть Ректификационная колонна

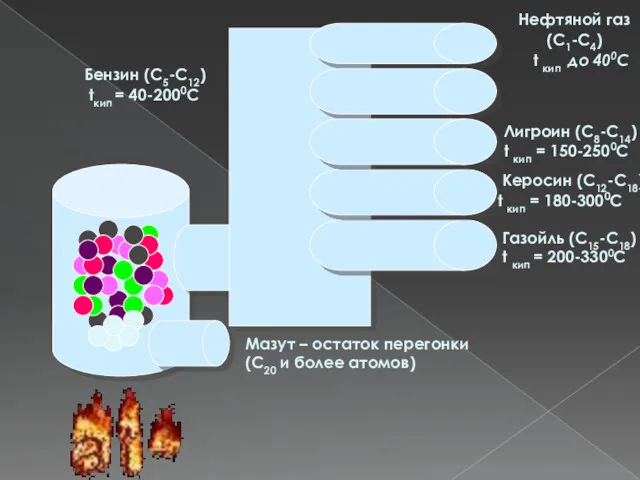

- 8. Нефтяной газ (С1-С4) t кип до 400С Бензин (С5-С12) tкип = 40-2000C Лигроин (С8-С14) t кип

- 9. Последующие процессы Бензин и лигроин (нафту) затем подвергают каталитическому риформингу. При температуре 320-520 С и давлении

- 10. Керосины и газойли направляют на гидроочистку, чтобы в водородной среде с использованием катализаторов удалить серу, азот,

- 11. Мазут до конца XIX века выбрасывали, как отходы производства. Сейчас его применяют как жидкое котельное топливо

- 12. Продукты перегонки мазута Смазочные масла Парафины и церезины (твердые УВ) Вазелин Гудрон - остаток после отгонки

- 13. Интересные факты В русских и иностранных лечебниках 15-17 веков, рекомендующих нефть как средство для лечения воспалений,

- 14. Вторичные процессы переработки нефти. Крекинг (от англ. crack – расщеплять) – способ высокотемпературной переработки нефти и

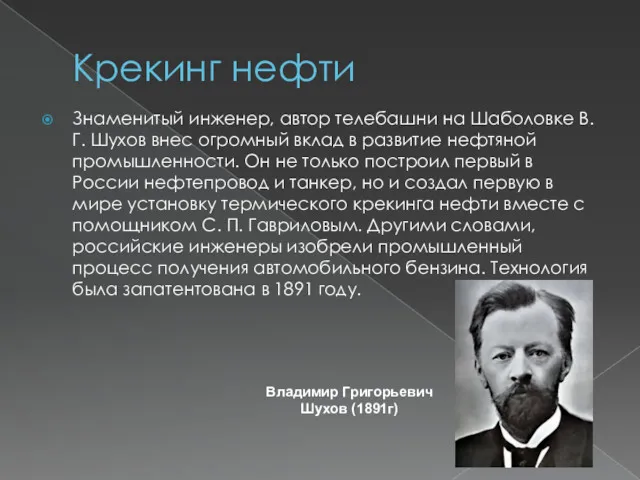

- 15. Крекинг нефти Знаменитый инженер, автор телебашни на Шаболовке В. Г. Шухов внес огромный вклад в развитие

- 16. Гидрокрекинг Гидрокрекинг – процесс расщепления молекул углеводородов в избытке водорода. Сырьем гидрокрекинга является тяжелый вакуумный газойль.

- 17. Риформинг - ароматизация Каталитическая ароматизация нефтепродуктов (повышение содержания ароматических углеводородов). Риформингу подвергаются бензиновые фракции с пределами

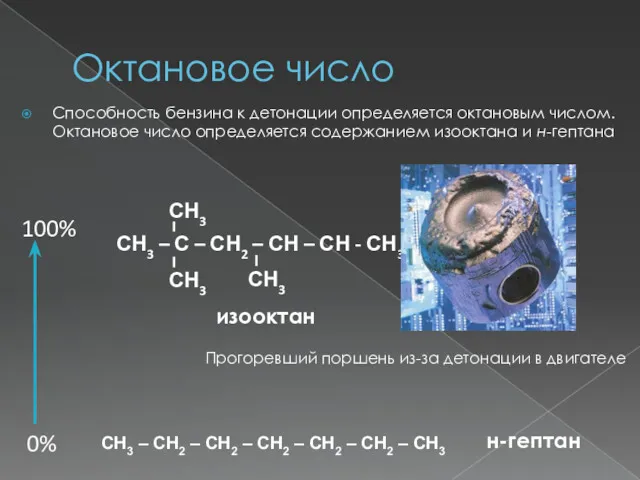

- 18. Октановое число Способность бензина к детонации определяется октановым числом. Октановое число определяется содержанием изооктана и н-гептана

- 19. Прочие методы очистки продуктов переработки Кислотно-щелочная очистка. Наиболее простым способам является очистка 92-98%-ной серной кислотой и

- 21. Скачать презентацию

Химическое равновесие. Принцип Ле Шателье

Химическое равновесие. Принцип Ле Шателье Соединения галогенов

Соединения галогенов Аминокислоты. Пептиды. Хроматографические методы исследования

Аминокислоты. Пептиды. Хроматографические методы исследования Химическая связь

Химическая связь Массовая доля вещества в растворе

Массовая доля вещества в растворе Визначення іонів лужних і лужноземельних іонів у природних водах

Визначення іонів лужних і лужноземельних іонів у природних водах Уникальная соль (для дошколников)

Уникальная соль (для дошколников) Пищевые добавки

Пищевые добавки Коллигативные свойства растворов

Коллигативные свойства растворов Основы термической и химико-термической обработки стали. Теория и технология термической обработки стали. Лекция 3. Тема 7

Основы термической и химико-термической обработки стали. Теория и технология термической обработки стали. Лекция 3. Тема 7 Литий. Физические свойства лития

Литий. Физические свойства лития Типы заданий. ЕГЭ №32

Типы заданий. ЕГЭ №32 20230419_izomery

20230419_izomery Растворы и растворители

Растворы и растворители Фосфор и его соединения

Фосфор и его соединения Общая характеристика неметаллов

Общая характеристика неметаллов Простые вещества. Игра Счастливый случай

Простые вещества. Игра Счастливый случай Элемент, имеющий относительную атомную массу

Элемент, имеющий относительную атомную массу Введение в аналитическую химию. Введение в качественный анализ

Введение в аналитическую химию. Введение в качественный анализ Алканы. Гомологи

Алканы. Гомологи Методы разделения и исследования состава нефти и газа

Методы разделения и исследования состава нефти и газа Формальная кинетика. Предмет химической кинетики

Формальная кинетика. Предмет химической кинетики Хром. Элемент под № 24

Хром. Элемент под № 24 Аммиак. Состав вещества

Аммиак. Состав вещества Галогены. Фтор, хлор, бром, йод, астат

Галогены. Фтор, хлор, бром, йод, астат Породообразующие минералы

Породообразующие минералы Особенности строения, реакционной способности и методы синтеза гидроксилсодержащих соединений

Особенности строения, реакционной способности и методы синтеза гидроксилсодержащих соединений Взрывоопасные грузы

Взрывоопасные грузы