Содержание

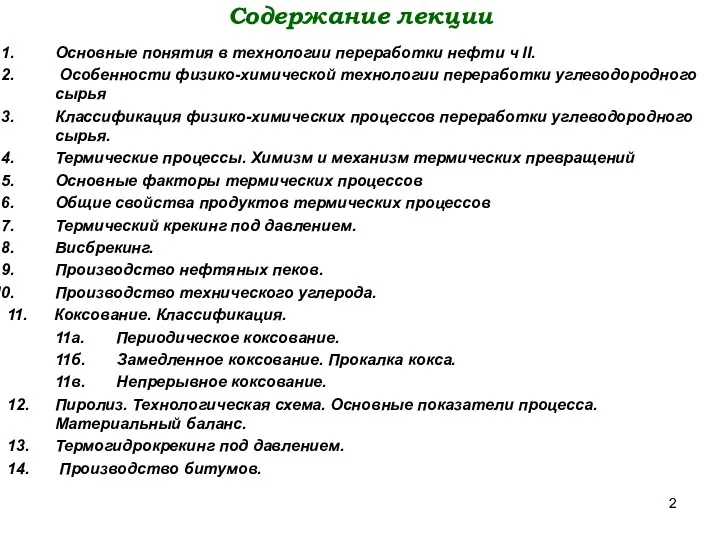

- 2. Содержание лекции Основные понятия в технологии переработки нефти ч II. Особенности физико-химической технологии переработки углеводородного сырья

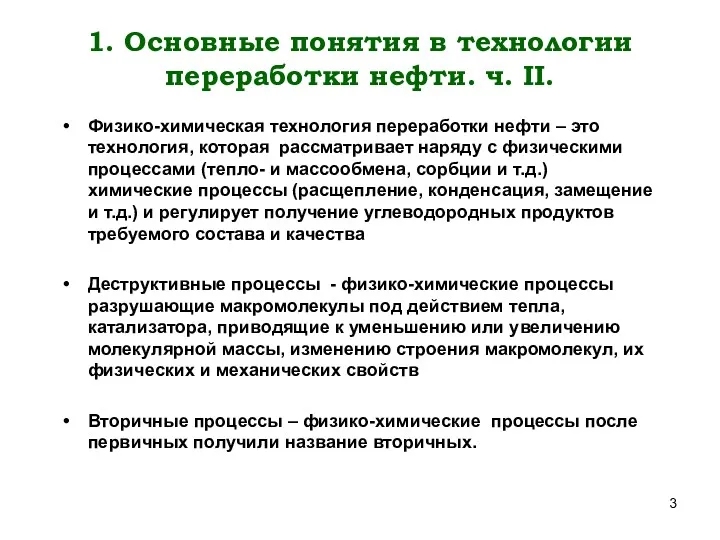

- 3. 1. Основные понятия в технологии переработки нефти. ч. II. Физико-химическая технология переработки нефти – это технология,

- 4. 2. Особенности физико-химической технологии переработки углеродного сырья. Теоретические основы - все процессы переработки делятся на физико-химические

- 5. I. Термические процессы 1.Термический крекинг 2. Коксование 3. Пиролиз 4. Производство технического углерода и пека II.

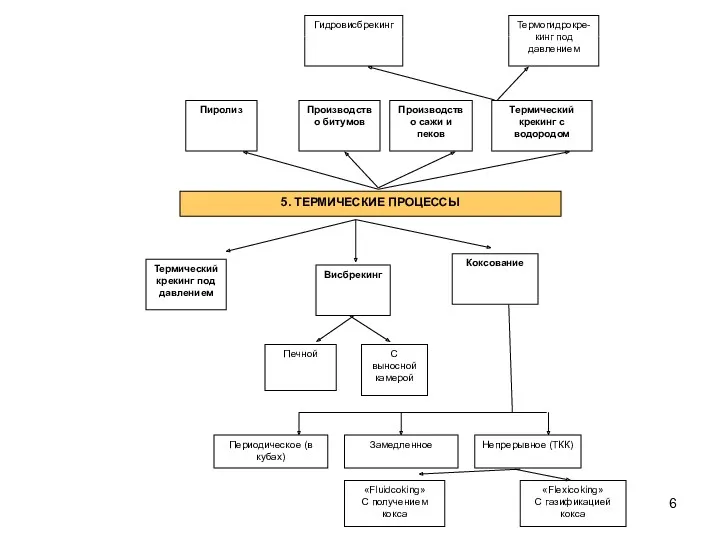

- 6. 5. ТЕРМИЧЕСКИЕ ПРОЦЕССЫ Термический крекинг под давлением Висбрекинг Коксование Печной С выносной камерой Пиролиз Производство битумов

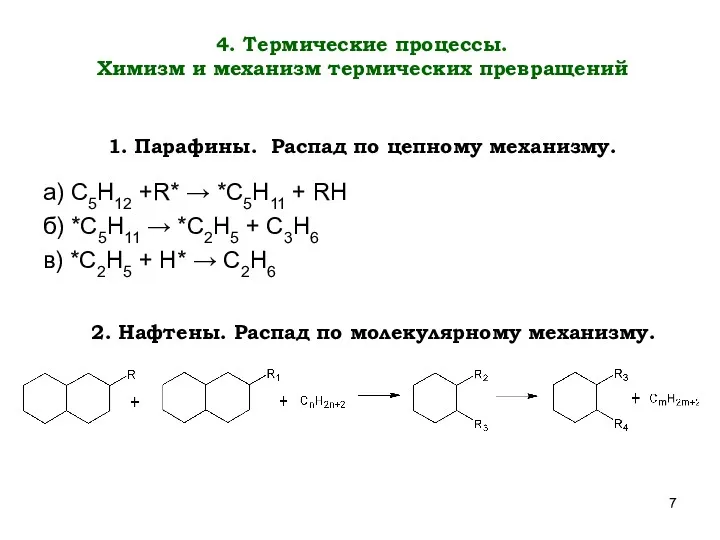

- 7. 4. Термические процессы. Химизм и механизм термических превращений а) C5H12 +R* → *C5H11 + RH б)

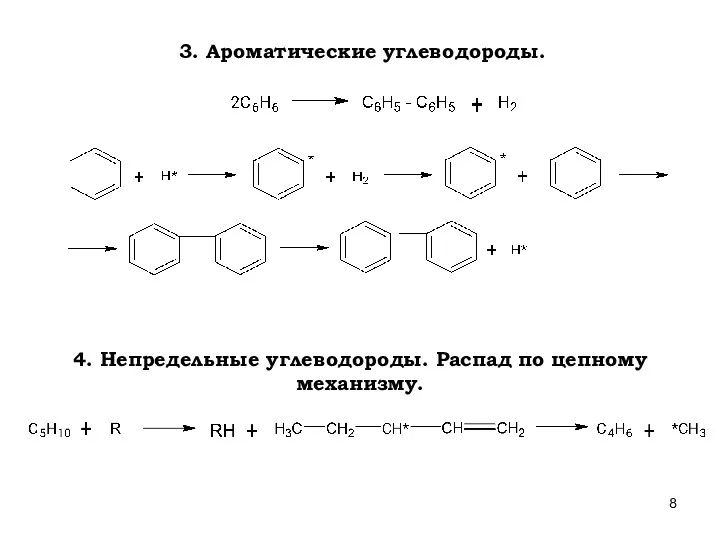

- 8. 3. Ароматические углеводороды. 4. Непредельные углеводороды. Распад по цепному механизму.

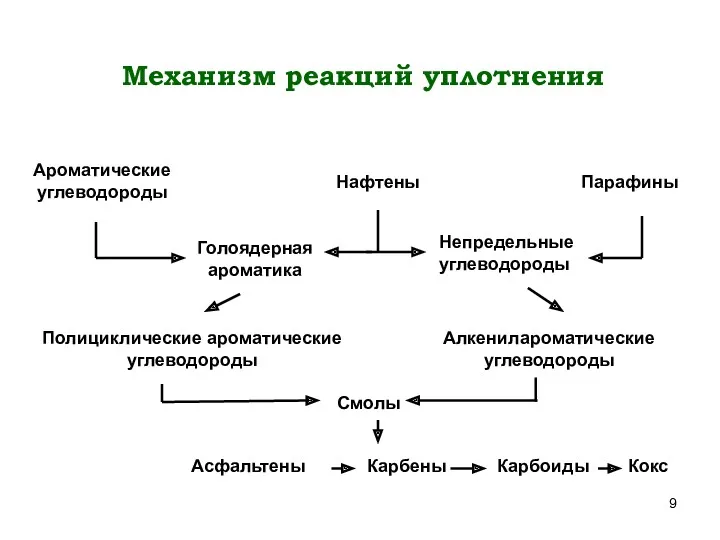

- 9. Ароматические углеводороды Нафтены Парафины Голоядерная ароматика Непредельные углеводороды Полициклические ароматические углеводороды Алкенилароматические углеводороды Смолы Асфальтены Карбены

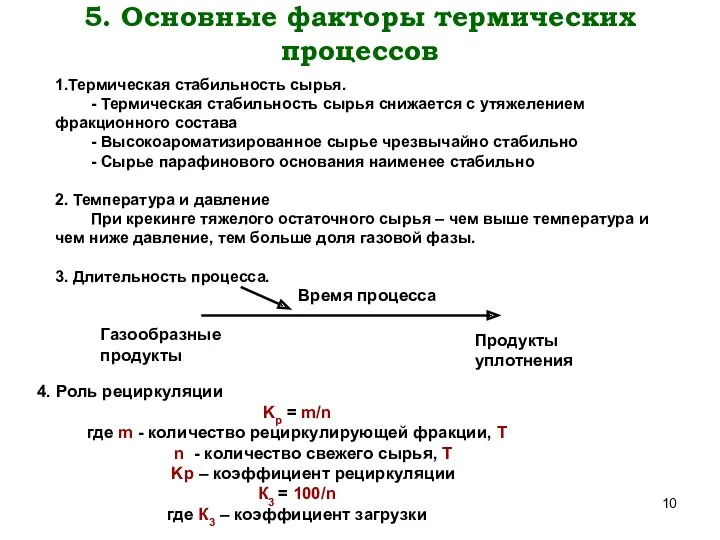

- 10. Газообразные продукты Продукты уплотнения 5. Основные факторы термических процессов 4. Роль рециркуляции Kp = m/n где

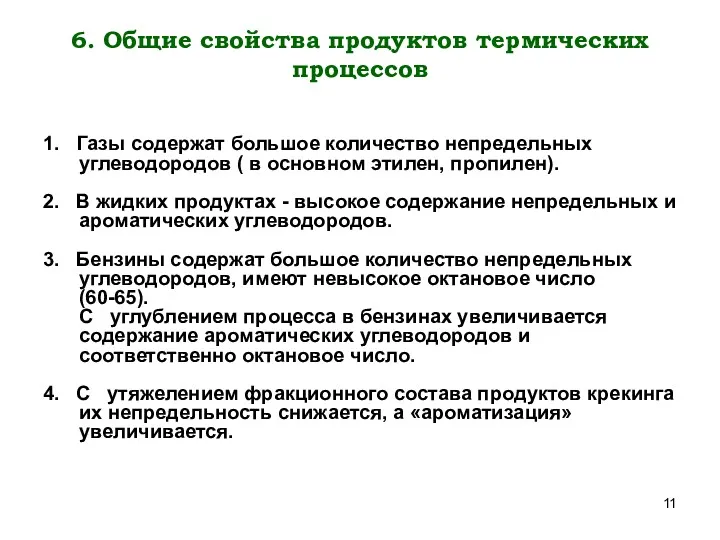

- 11. 6. Общие свойства продуктов термических процессов 1. Газы содержат большое количество непредельных углеводородов ( в основном

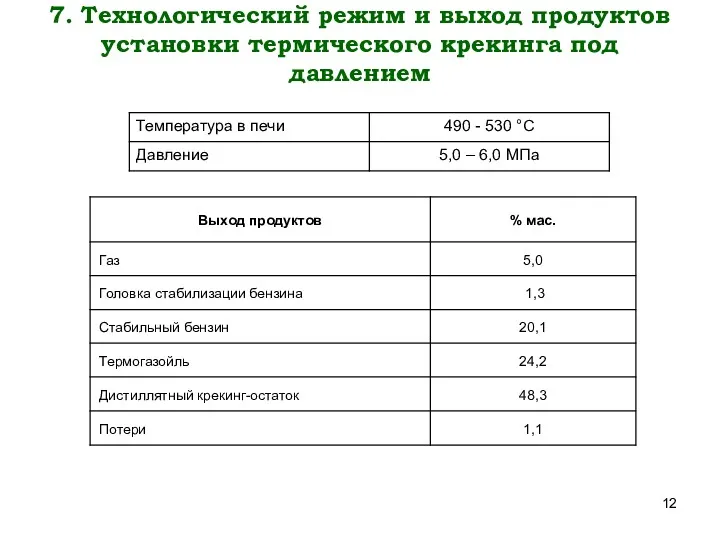

- 12. 7. Технологический режим и выход продуктов установки термического крекинга под давлением

- 13. 8. Виcбрекинг Процесс осуществляется при давлении 1-5 МПа и температуре 450-500°С. Назначение процесса – снижение вязкости

- 14. Технологическая схема установки висбрекинга с выносной камерой 1 – печь; 2 – выносная камера; 3 –

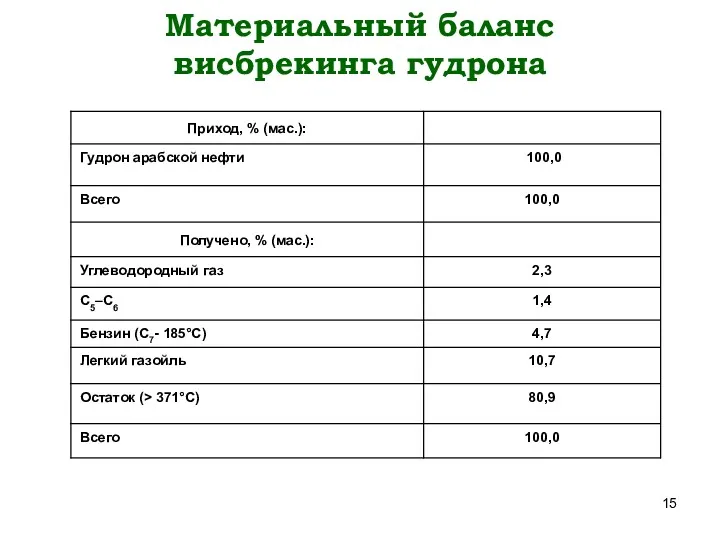

- 15. Материальный баланс висбрекинга гудрона

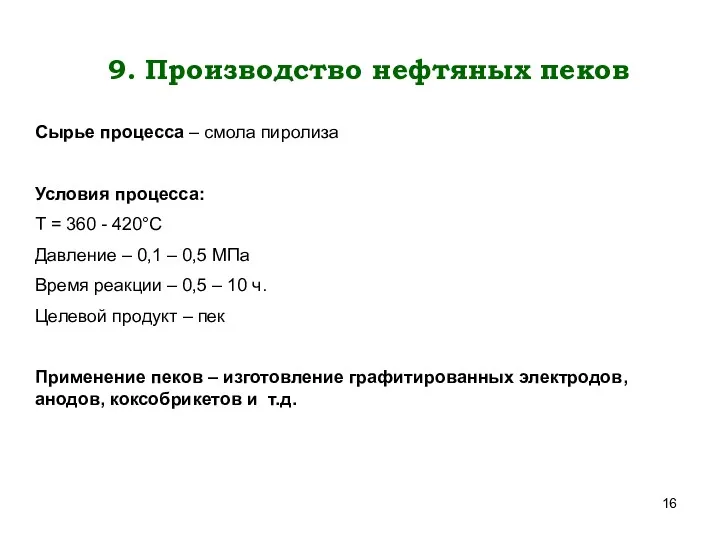

- 16. 9. Производство нефтяных пеков Сырье процесса – смола пиролиза Условия процесса: Т = 360 - 420°C

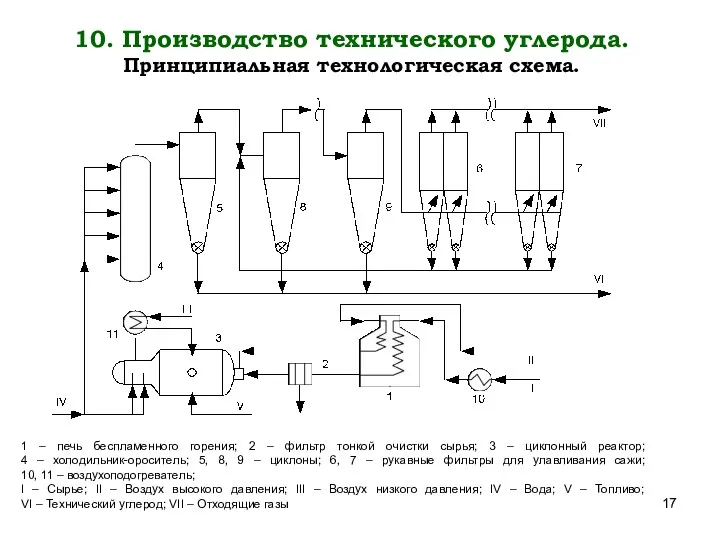

- 17. 10. Производство технического углерода. Принципиальная технологическая схема. 1 – печь беспламенного горения; 2 – фильтр тонкой

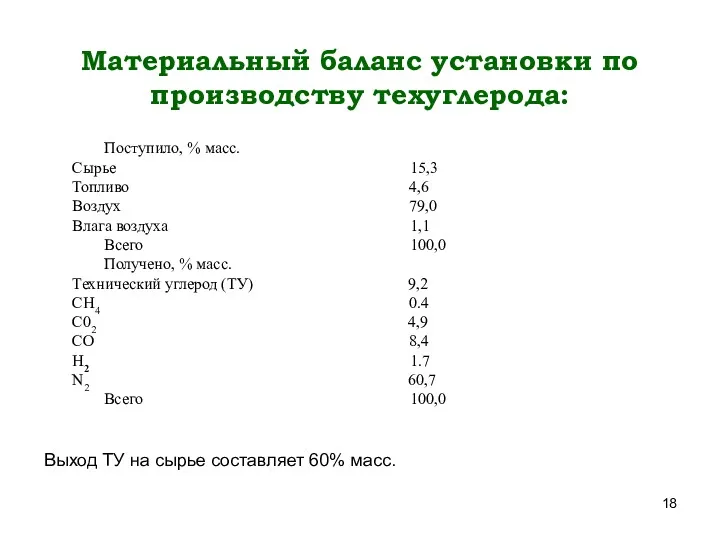

- 18. Материальный баланс установки по производству техуглерода: Выход ТУ на сырье составляет 60% масс.

- 19. 3. Коксование Периодическое (в кубах) Полупрерывное (замедленное) Непрерывное Fluidcoking с получением кокса Flexicoking с газификацией 11.

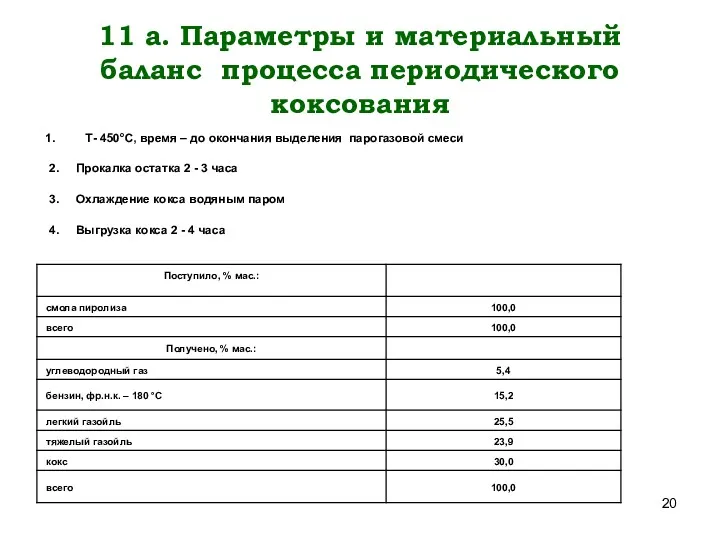

- 20. 11 а. Параметры и материальный баланс процесса периодического коксования Т- 450°C, время – до окончания выделения

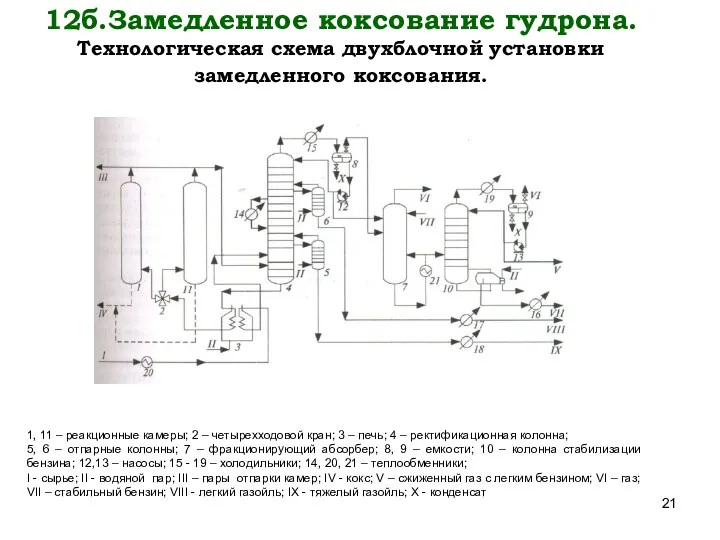

- 21. 12б.Замедленное коксование гудрона. Технологическая схема двухблочной установки замедленного коксования. 1, 11 – реакционные камеры; 2 –

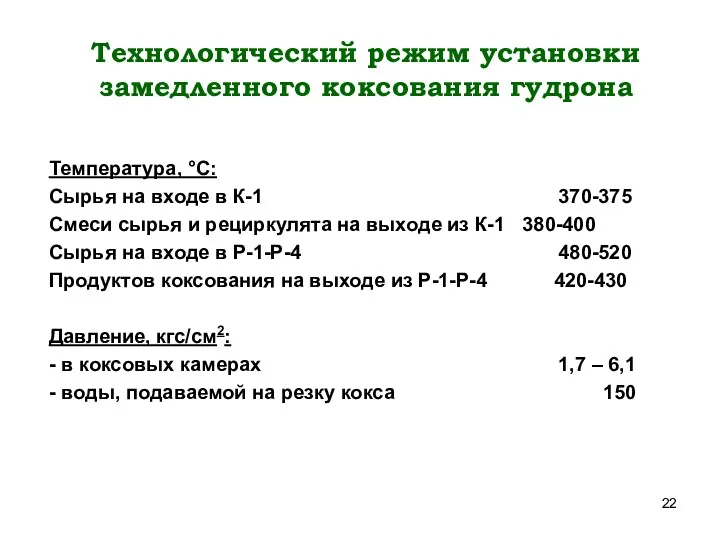

- 22. Технологический режим установки замедленного коксования гудрона Температура, °С: Сырья на входе в К-1 370-375 Смеси сырья

- 23. Материальный баланс установки замедленного коксования гудрона

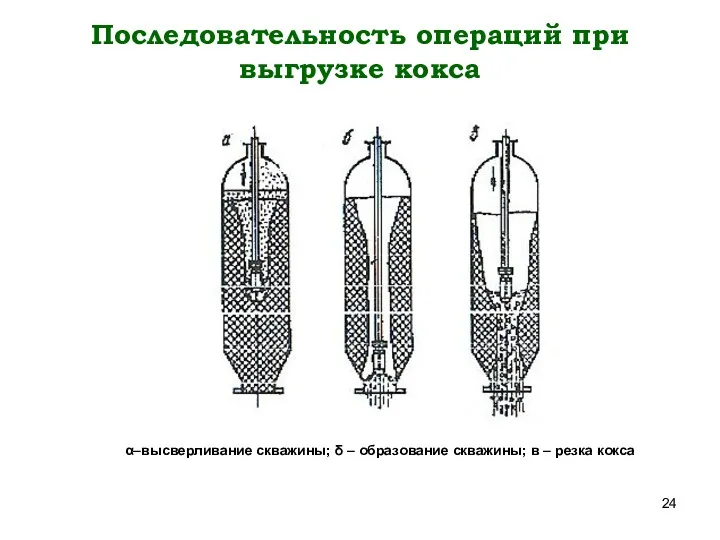

- 24. Последовательность операций при выгрузке кокса α–высверливание скважины; δ – образование скважины; в – резка кокса

- 25. 11в. Непрерывное коксование Технологическая схема процесса Flexicoking 1 - скруббер; 2 - реактор; 3 - печь;

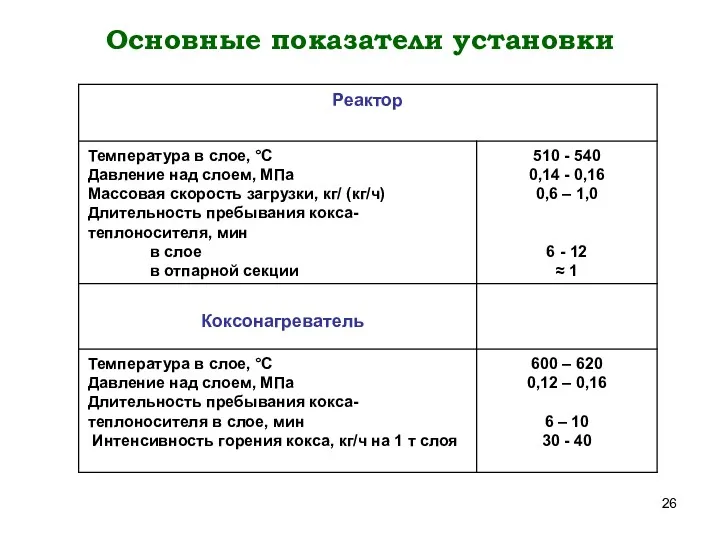

- 26. Основные показатели установки

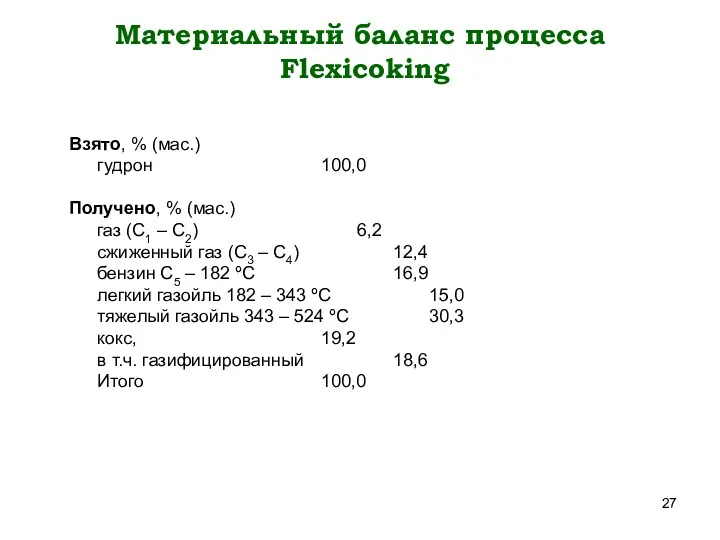

- 27. Материальный баланс процесса Flexicoking Взято, % (мас.) гудрон 100,0 Получено, % (мас.) газ (С1 – С2)

- 28. 12. Пиролиз углеводородного сырья Пиролиз – базовый процесс нефтехимии, на его основе получают около 75% нефтехимических

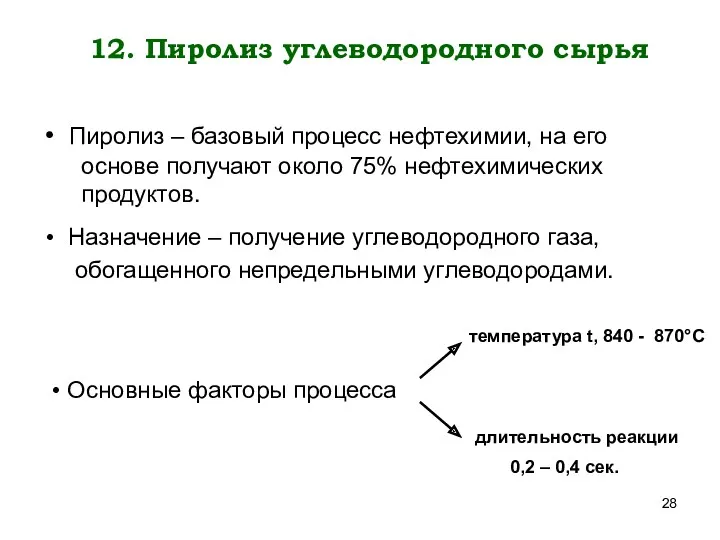

- 29. Схема установки пиролиза 1 – паровой подогреватель; 2 – печь; 3 – закалочный аппарат; 4 –

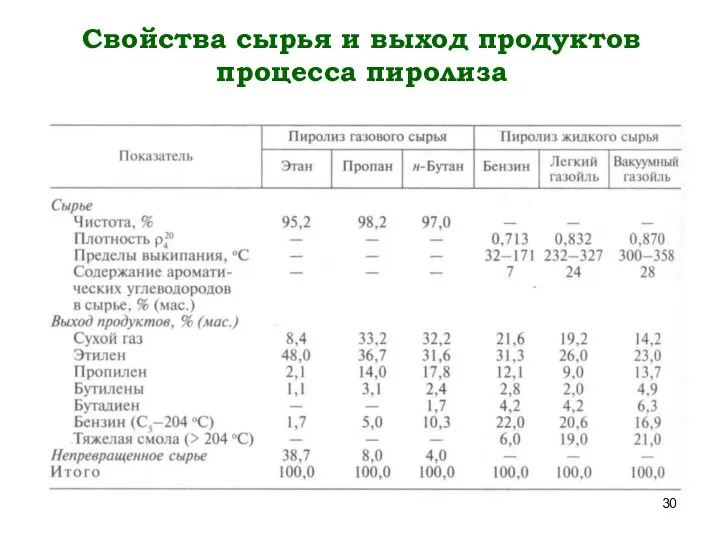

- 30. Свойства сырья и выход продуктов процесса пиролиза

- 31. 13.Схема процесса гидротермокрекинга под давлением. Процесс Veba Combi Cracker. 1– теплообменник; 2 – печь; 3 –

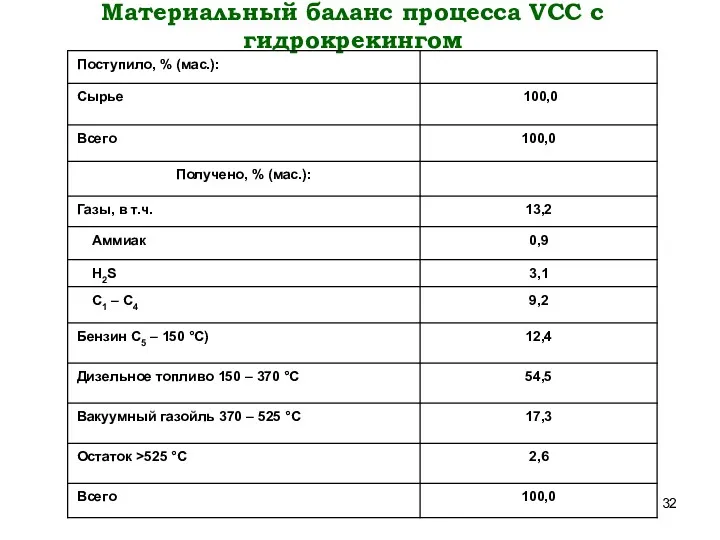

- 32. Материальный баланс процесса VCC с гидрокрекингом

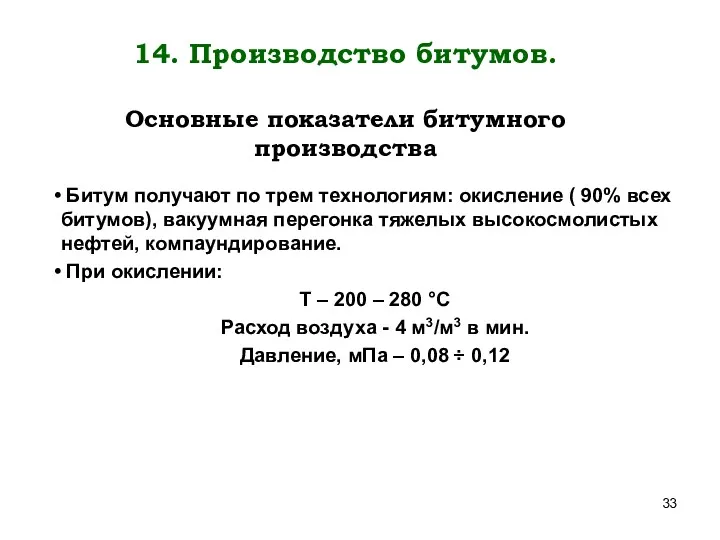

- 33. 14. Производство битумов. Основные показатели битумного производства Битум получают по трем технологиям: окисление ( 90% всех

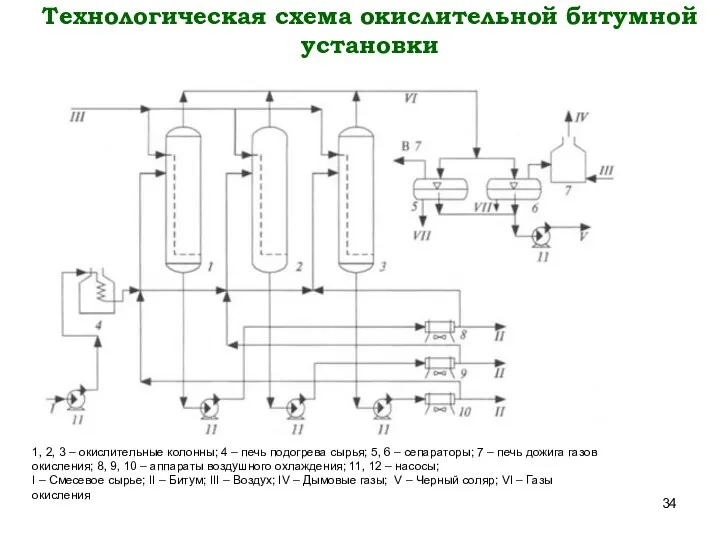

- 34. Технологическая схема окислительной битумной установки 1, 2, 3 – окислительные колонны; 4 – печь подогрева сырья;

- 36. Скачать презентацию

Металлы и сплавы с высокой удельной прочностью

Металлы и сплавы с высокой удельной прочностью Химическая термодинамика

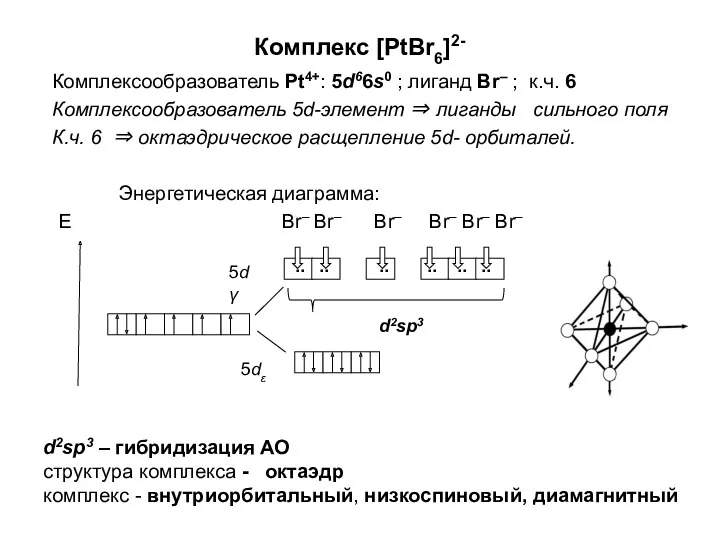

Химическая термодинамика Комплексообразователь. (Лекция 5)

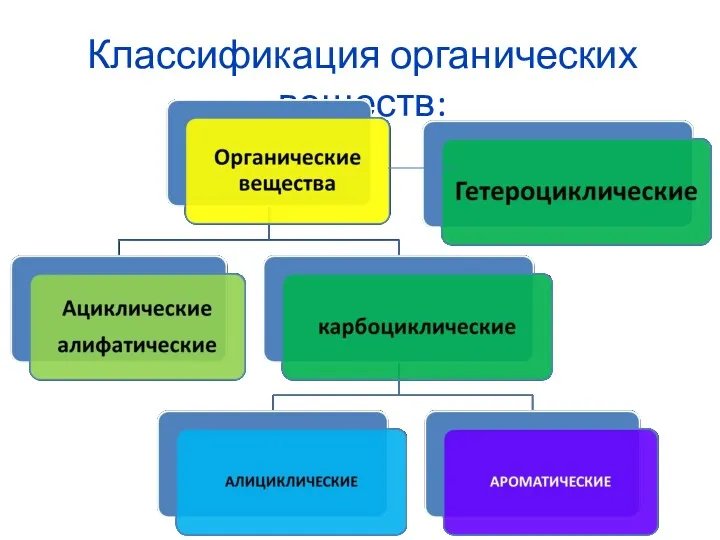

Комплексообразователь. (Лекция 5) Классификация органических веществ

Классификация органических веществ Сравнительная характеристика галогенов

Сравнительная характеристика галогенов Амин қышқылдар

Амин қышқылдар Металлы и сплавы, их строение. Классификация и маркировка сталей. Влияние химических элементов на свариваемость

Металлы и сплавы, их строение. Классификация и маркировка сталей. Влияние химических элементов на свариваемость Фенол и его свойства. (10 класс)

Фенол и его свойства. (10 класс) Строение атома

Строение атома Липиды. Классификация липидов

Липиды. Классификация липидов Крахмал. Строение вещества

Крахмал. Строение вещества Значення хімії у житті людини

Значення хімії у житті людини Определение нефтепродуктов в воде с использованием Флюората-02-5М

Определение нефтепродуктов в воде с использованием Флюората-02-5М Каменный уголь

Каменный уголь Экспертные системы распознавания химических веществ

Экспертные системы распознавания химических веществ Бензо́л (C6H6, PhH)

Бензо́л (C6H6, PhH) Поняття про валентність. Ребус

Поняття про валентність. Ребус Текстовые задачи на проценты, смеси и сплавы

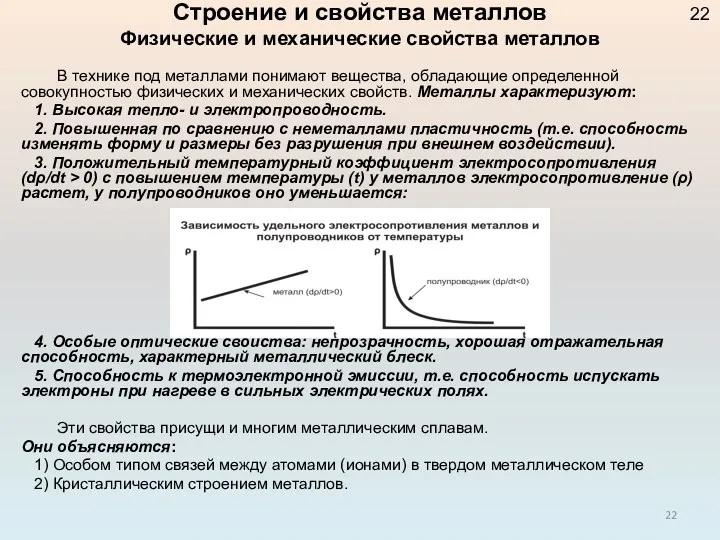

Текстовые задачи на проценты, смеси и сплавы Строение и свойства металлов. Физические и механические свойства металлов

Строение и свойства металлов. Физические и механические свойства металлов Игровая программа по химии Самый умный. Химические свойства оксидов, оснований, кислот и солей

Игровая программа по химии Самый умный. Химические свойства оксидов, оснований, кислот и солей Природные источники углеводородов

Природные источники углеводородов Покрытия: виды, принципы создания, свойства, применение. Получение покрытий золь-гель методом. Супергидрофобные покрытия

Покрытия: виды, принципы создания, свойства, применение. Получение покрытий золь-гель методом. Супергидрофобные покрытия Органическая химия

Органическая химия 21. Кислоты. Определение кислот

21. Кислоты. Определение кислот Бериллий, магний и щелочноземельные металлы

Бериллий, магний и щелочноземельные металлы Общая характеристика неметаллов

Общая характеристика неметаллов Сера. Аллотропия серы. Физические и химические свойства серы. Применение серы

Сера. Аллотропия серы. Физические и химические свойства серы. Применение серы Р-элементы VI A группы. Свойства их соединений

Р-элементы VI A группы. Свойства их соединений