Содержание

- 2. ПЛАН ЛЕКЦИИ 1 Теоретические сведения 2 Основные факторы процесса 3 Разновидности установок каталитического риформинга 4 Установка

- 3. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Назначение

- 4. ДИНАМИКА ИЗМЕНЕНИЯ МОЩНОСТЕЙ КАТАЛИТИЧЕСКОГО РИФОРМИНГА В ОСНОВНЫХ СТРАНАХ, МЛН. ТОНН В ГОД

- 5. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Целевыми реакциями в процессах КР являются реакции образования ароматических углеводородов за счет: 1 Дегидрирования

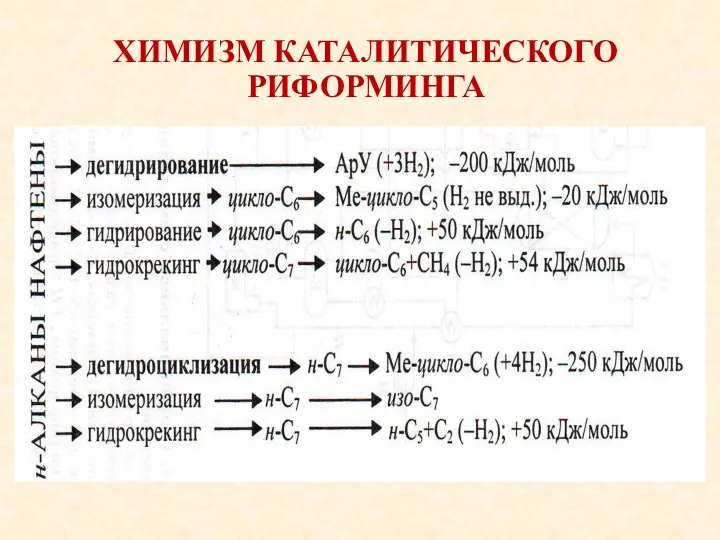

- 6. ХИМИЗМ КАТАЛИТИЧЕСКОГО РИФОРМИНГА

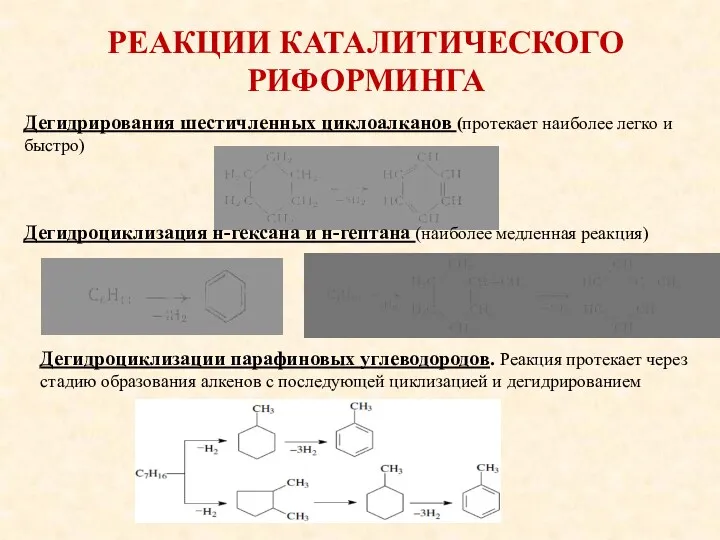

- 7. РЕАКЦИИ КАТАЛИТИЧЕСКОГО РИФОРМИНГА Дегидрирования шестичленных циклоалканов (протекает наиболее легко и быстро) Дегидроциклизация н-гексана и н-гептана (наиболее

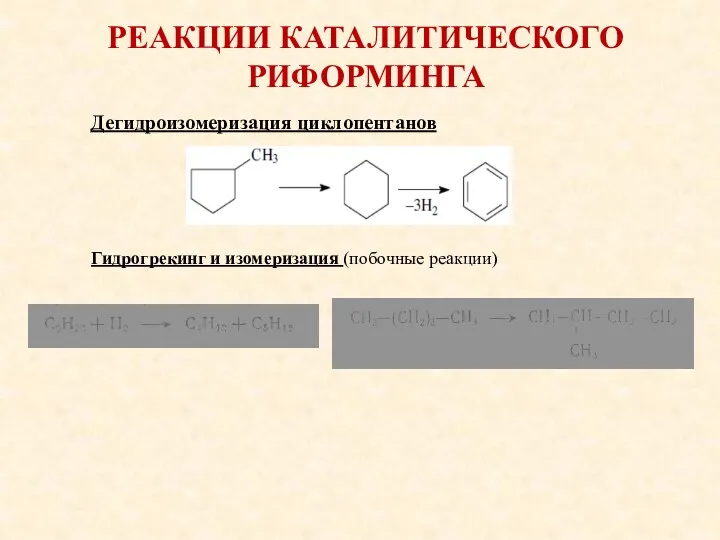

- 8. РЕАКЦИИ КАТАЛИТИЧЕСКОГО РИФОРМИНГА Дегидроизомеризация циклопентанов Гидрогрекинг и изомеризация (побочные реакции)

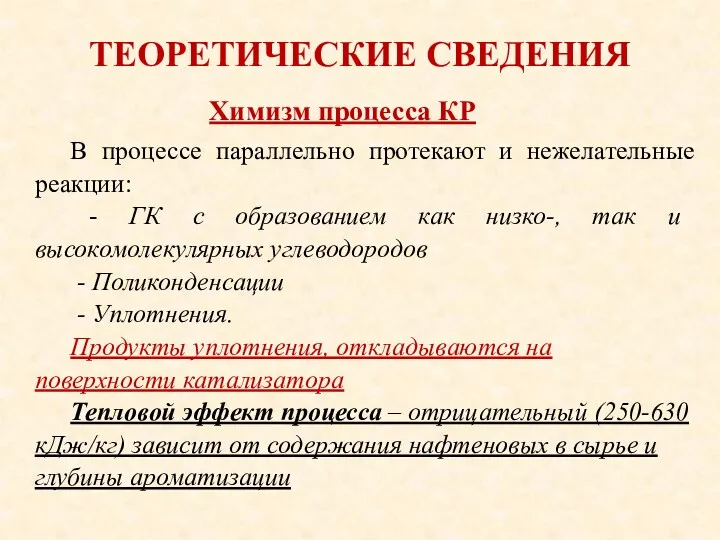

- 9. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ В процессе параллельно протекают и нежелательные реакции: - ГК с образованием как низко-, так

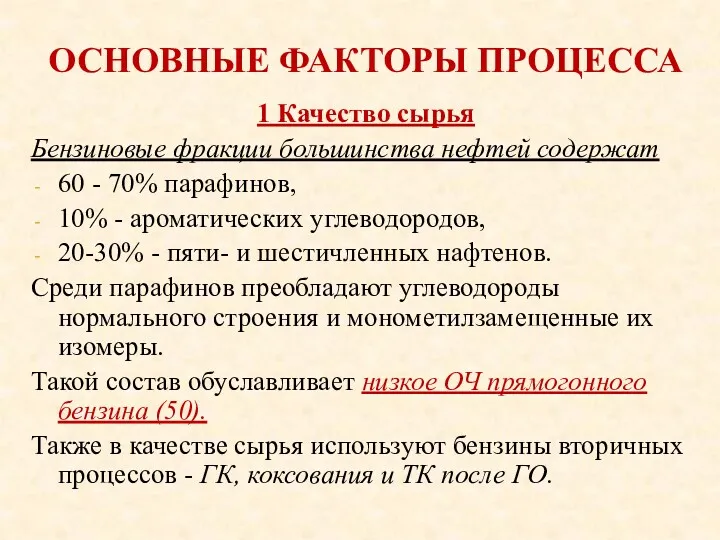

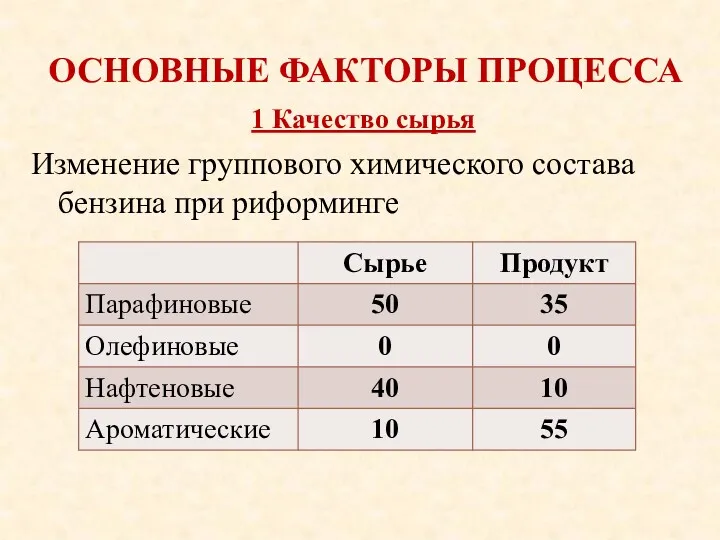

- 10. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА 1 Качество сырья Бензиновые фракции большинства нефтей содержат 60 - 70% парафинов, 10%

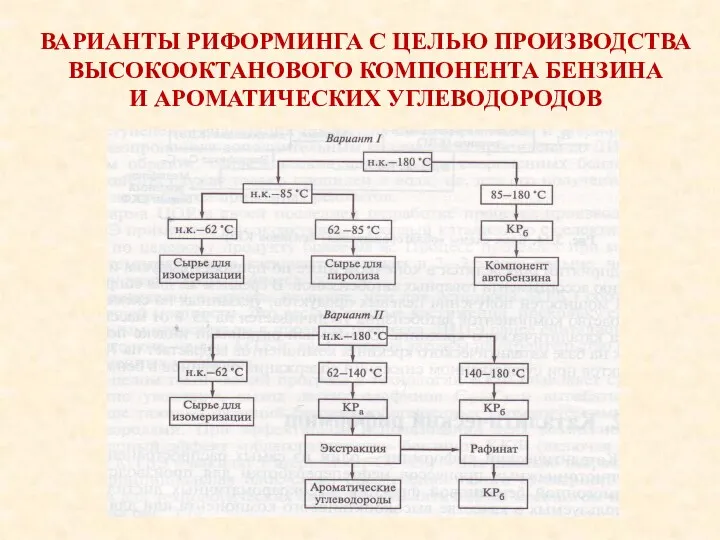

- 11. ВАРИАНТЫ РИФОРМИНГА С ЦЕЛЬЮ ПРОИЗВОДСТВА ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ

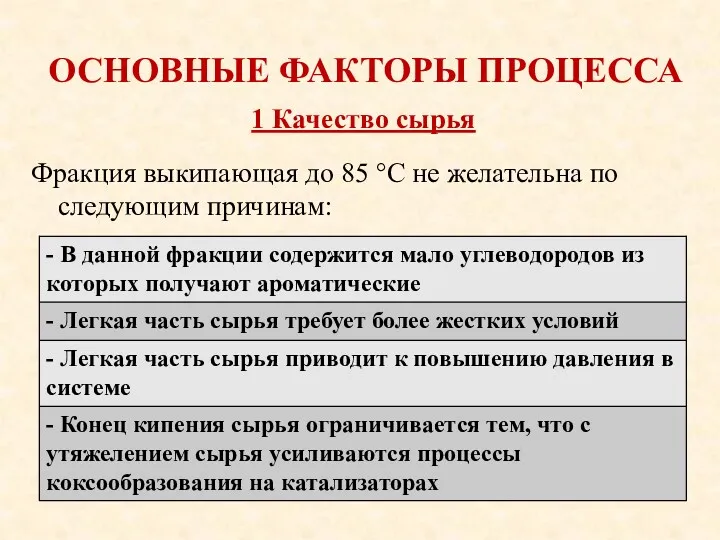

- 12. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Фракция выкипающая до 85 °С не желательна по следующим причинам: 1 Качество сырья

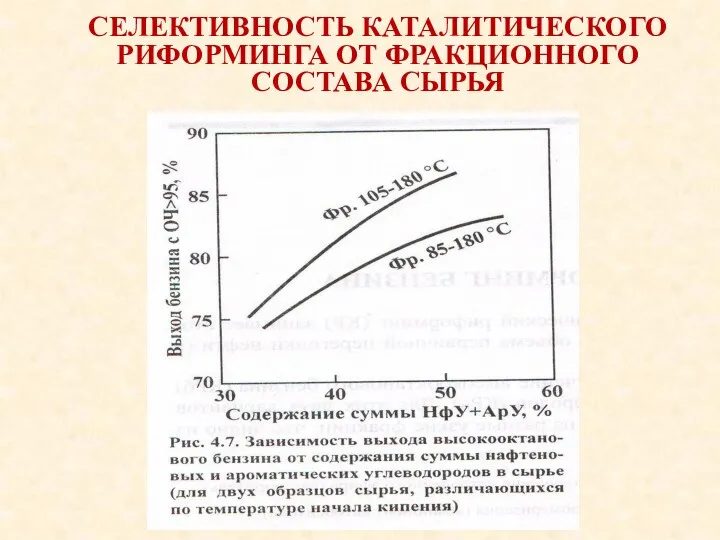

- 13. СЕЛЕКТИВНОСТЬ КАТАЛИТИЧЕСКОГО РИФОРМИНГА ОТ ФРАКЦИОННОГО СОСТАВА СЫРЬЯ

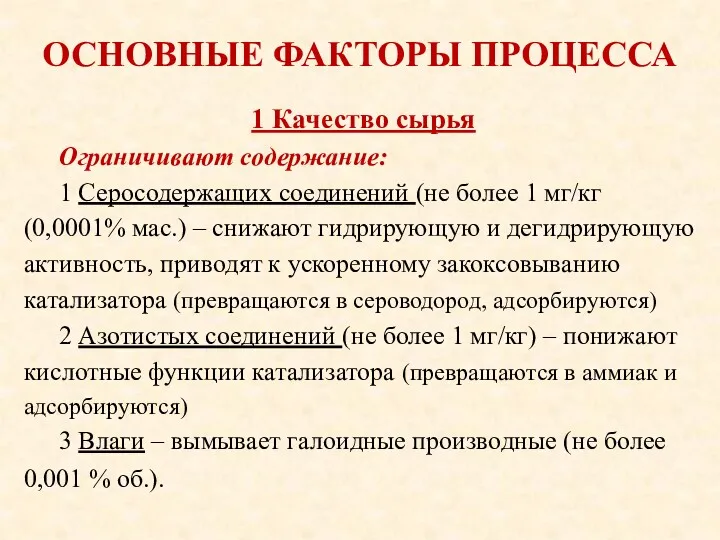

- 14. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Ограничивают содержание: 1 Серосодержащих соединений (не более 1 мг/кг (0,0001% мас.) – снижают

- 15. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Изменение группового химического состава бензина при риформинге 1 Качество сырья

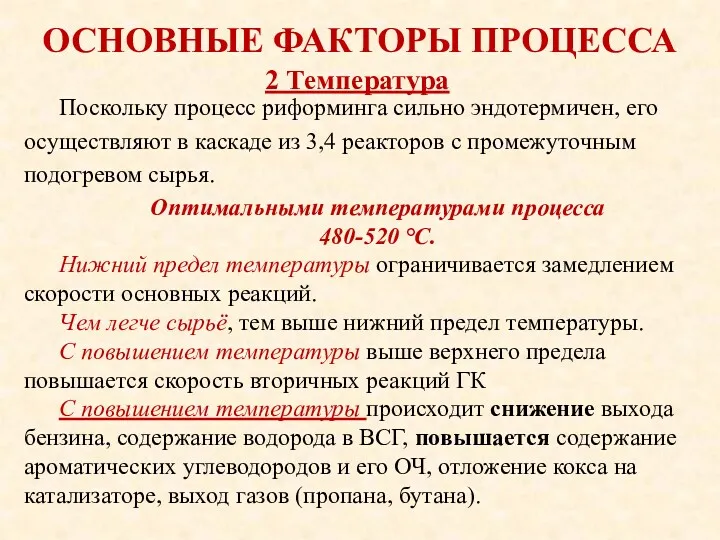

- 16. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Поскольку процесс риформинга сильно эндотермичен, его осуществляют в каскаде из 3,4 реакторов с

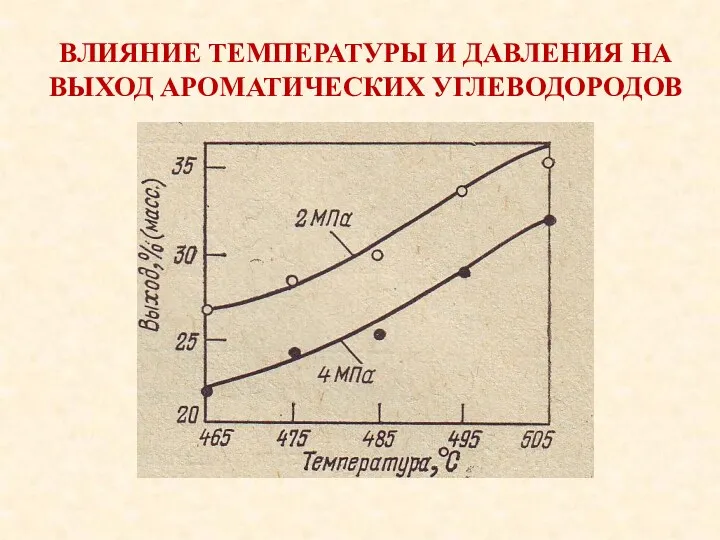

- 17. ВЛИЯНИЕ ТЕМПЕРАТУРЫ И ДАВЛЕНИЯ НА ВЫХОД АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ

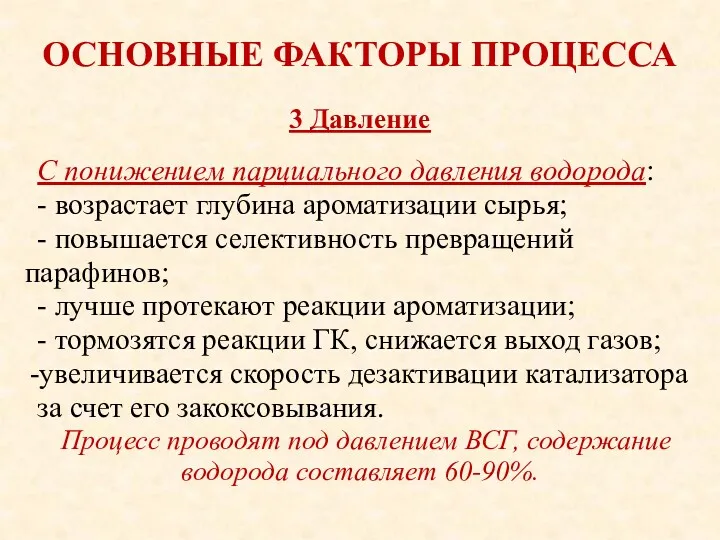

- 18. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА С понижением парциального давления водорода: - возрастает глубина ароматизации сырья; - повышается селективность

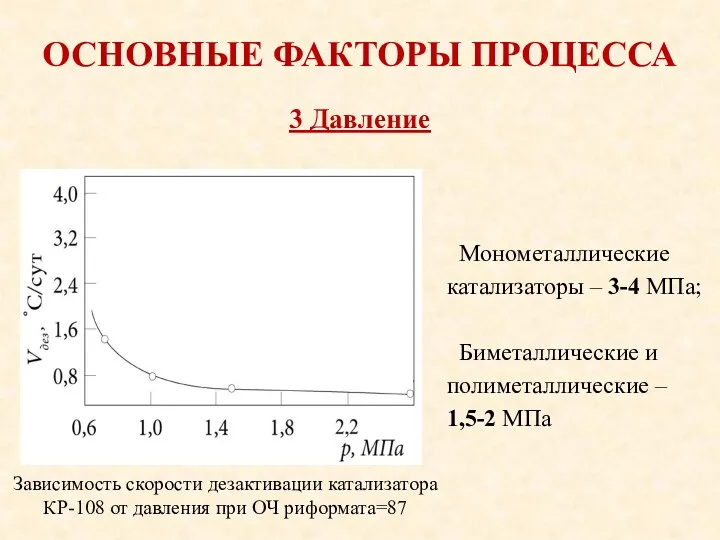

- 19. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Монометаллические катализаторы – 3-4 МПа; Биметаллические и полиметаллические – 1,5-2 МПа 3 Давление

- 20. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Повышение давления - Препятствует ароматизации сырья - Необходимо для насыщения непредельных продуктов побочных

- 21. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Процесс КР осуществляют на бифункциональных катализаторах. Кислотную функцию выполняет носитель (применяют γ –

- 22. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА 4 Катализаторы Риформинг протекает на активных центрах: - металлические: платина, платина промотированная хлором

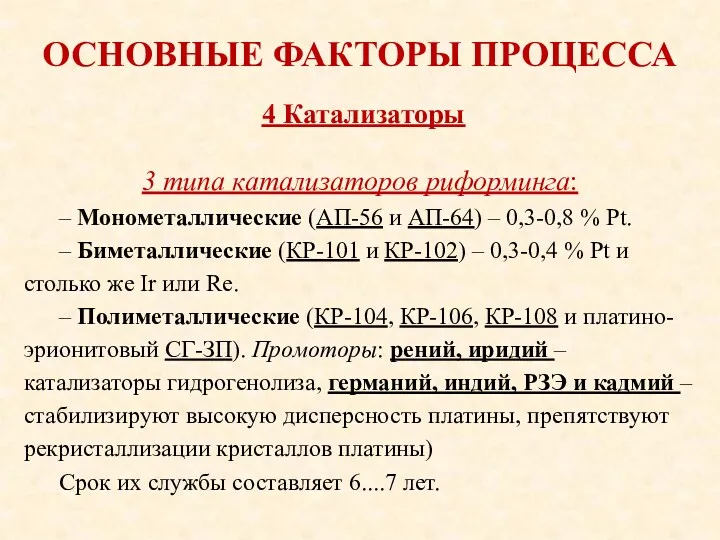

- 23. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА 3 типа катализаторов риформинга: – Монометаллические (АП-56 и АП-64) – 0,3-0,8 % Pt.

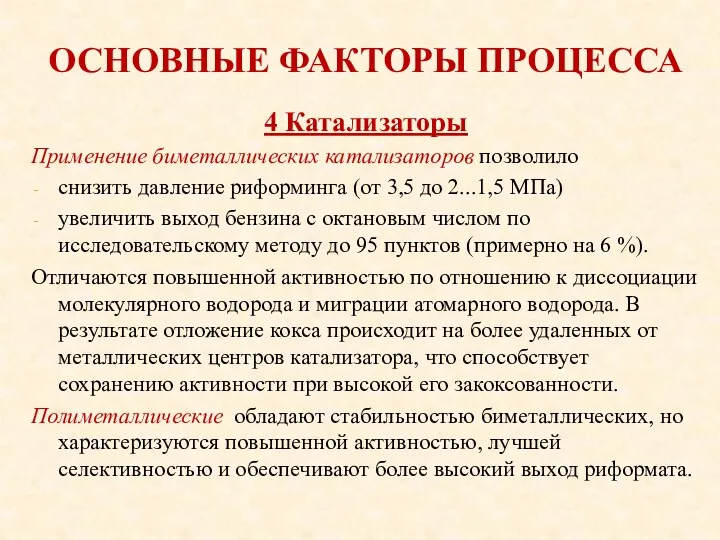

- 24. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА 4 Катализаторы Применение биметаллических катализаторов позволило снизить давление риформинга (от 3,5 до 2...1,5

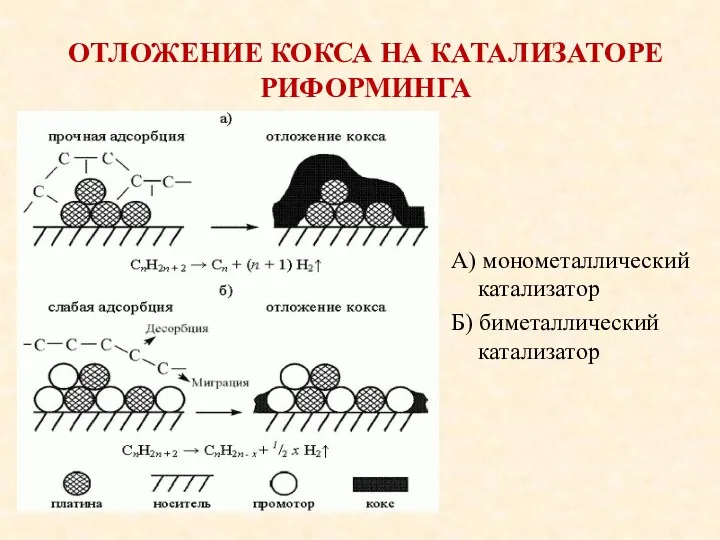

- 25. ОТЛОЖЕНИЕ КОКСА НА КАТАЛИЗАТОРЕ РИФОРМИНГА А) монометаллический катализатор Б) биметаллический катализатор

- 26. ОТЕЧЕСТВЕННЫЕ ПРОМЫШЛЕННЫЕ КАТАЛИЗАТОРЫ

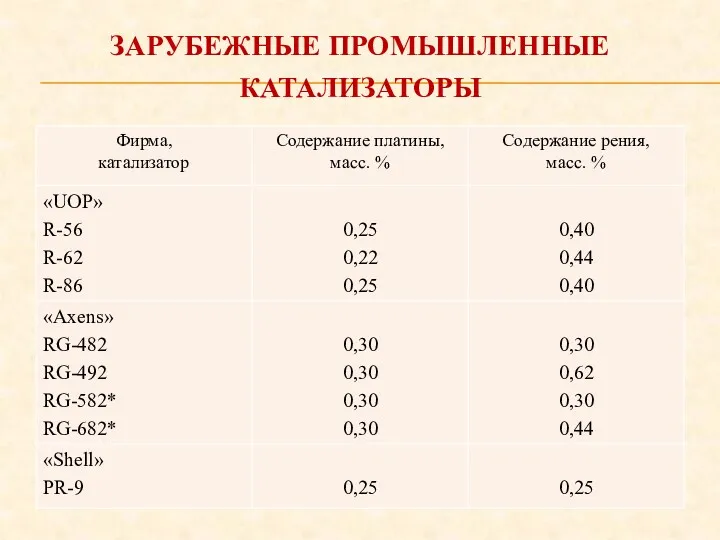

- 27. ЗАРУБЕЖНЫЕ ПРОМЫШЛЕННЫЕ КАТАЛИЗАТОРЫ

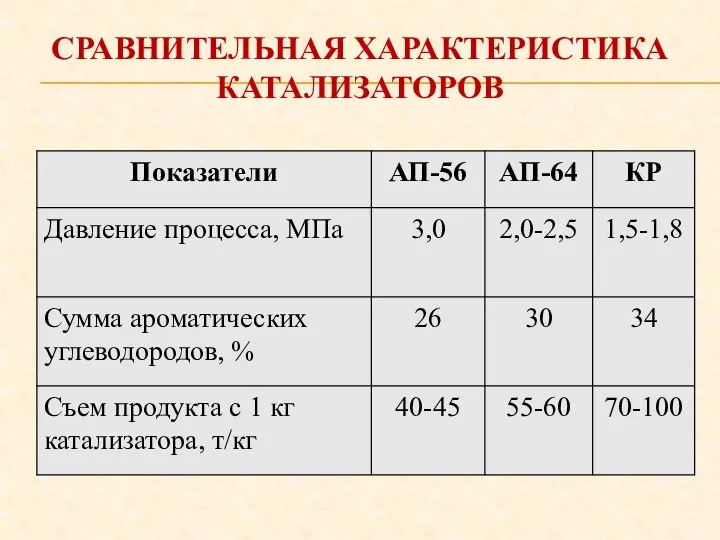

- 28. СРАВНИТЕЛЬНАЯ ХАРАКТЕРИСТИКА КАТАЛИЗАТОРОВ

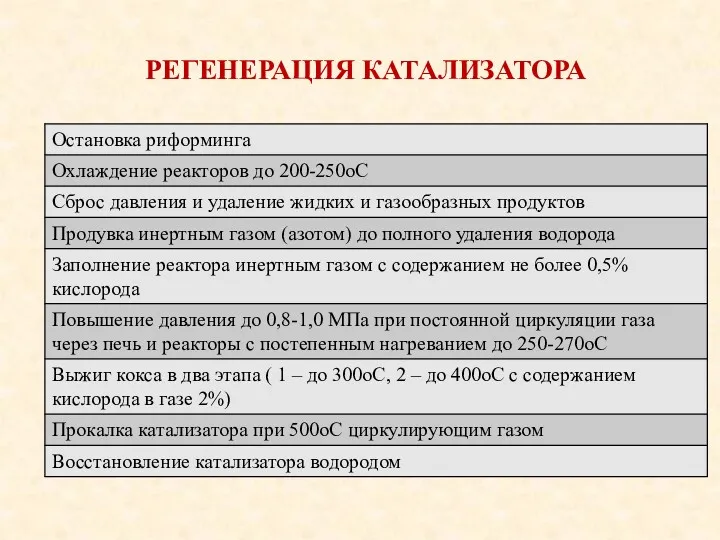

- 29. РЕГЕНЕРАЦИЯ КАТАЛИЗАТОРА

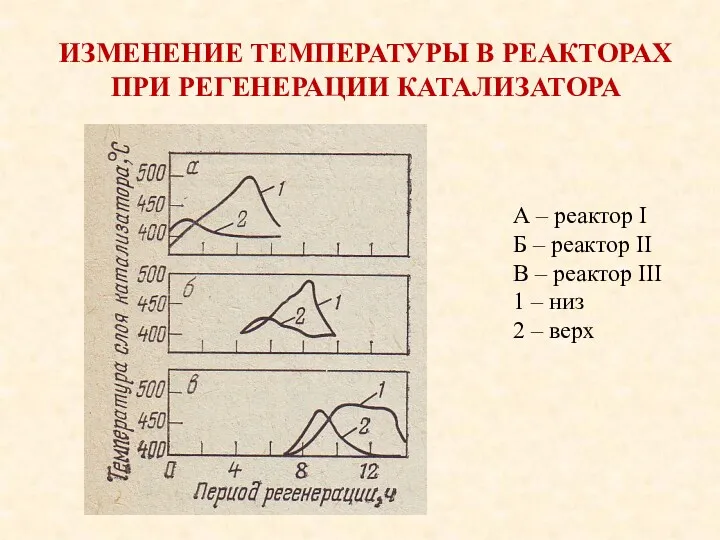

- 30. ИЗМЕНЕНИЕ ТЕМПЕРАТУРЫ В РЕАКТОРАХ ПРИ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА А – реактор I Б – реактор II В

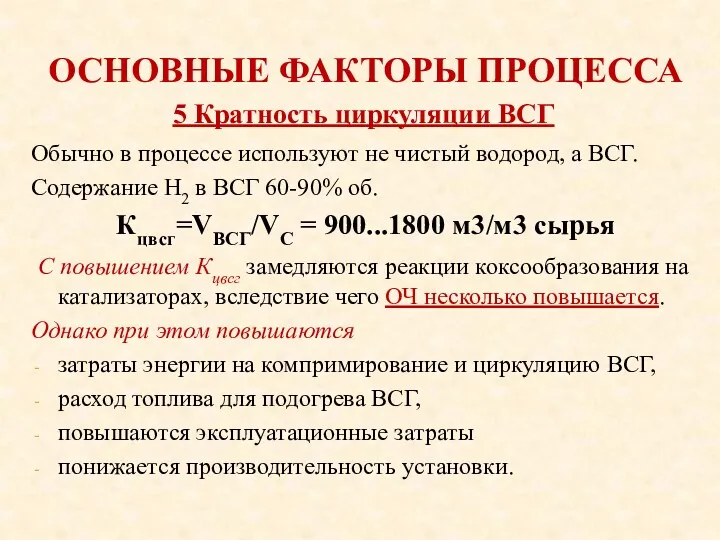

- 31. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Обычно в процессе используют не чистый водород, а ВСГ. Содержание Н2 в ВСГ

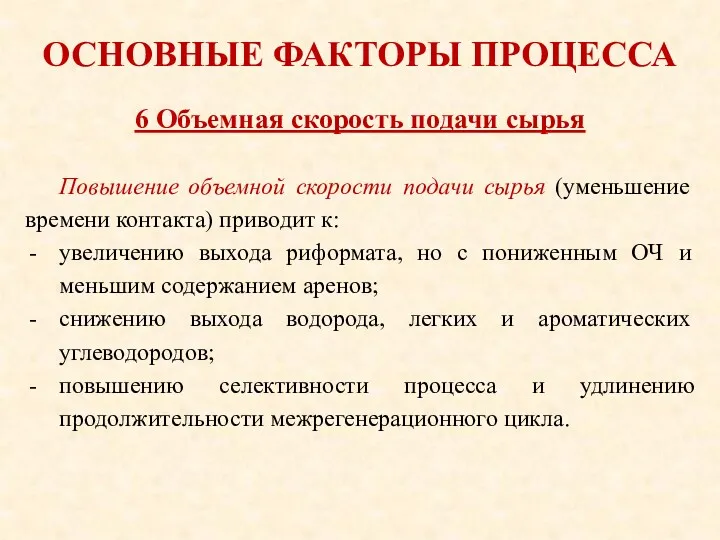

- 32. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Повышение объемной скорости подачи сырья (уменьшение времени контакта) приводит к: увеличению выхода риформата,

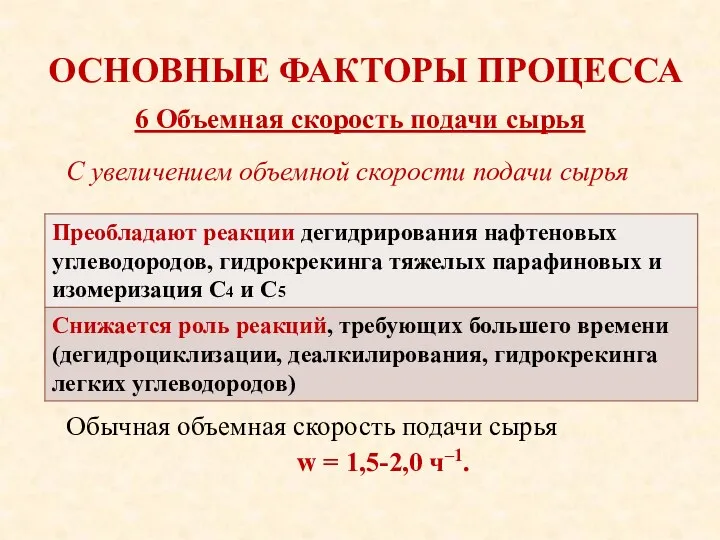

- 33. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА С увеличением объемной скорости подачи сырья Обычная объемная скорость подачи сырья w =

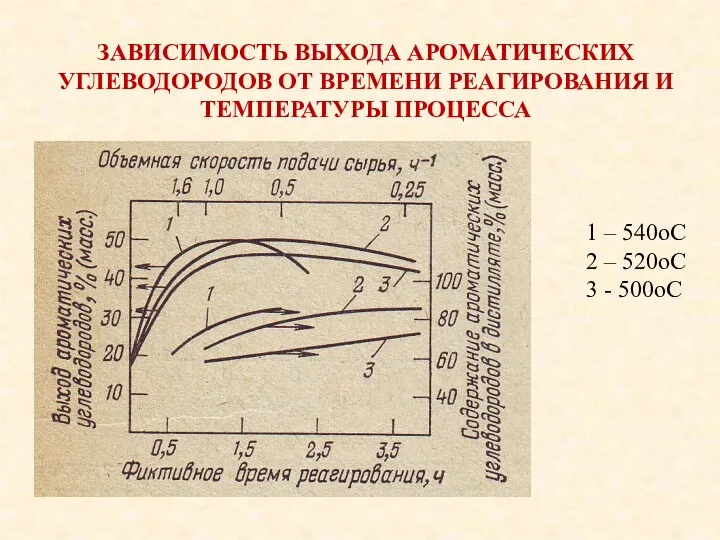

- 34. ЗАВИСИМОСТЬ ВЫХОДА АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ОТ ВРЕМЕНИ РЕАГИРОВАНИЯ И ТЕМПЕРАТУРЫ ПРОЦЕССА 1 – 540оС 2 – 520оС

- 35. РАЗНОВИДНОСТИ УСТАНОВОК КАТАЛИТИЧЕСКОГО РИФОРМИНГА Состав установок риформинга

- 36. РАЗНОВИДНОСТИ УСТАНОВОК КАТАЛИТИЧЕСКОГО РИФОРМИНГА

- 37. УСТАНОВКА КР СО СТАЦИОНАРНЫМ СЛОЕМ КАТАЛИЗАТОРА Принципы аппаратурного оформления - Процесс высокотемпрературный - Отрицательный тепловой эффект

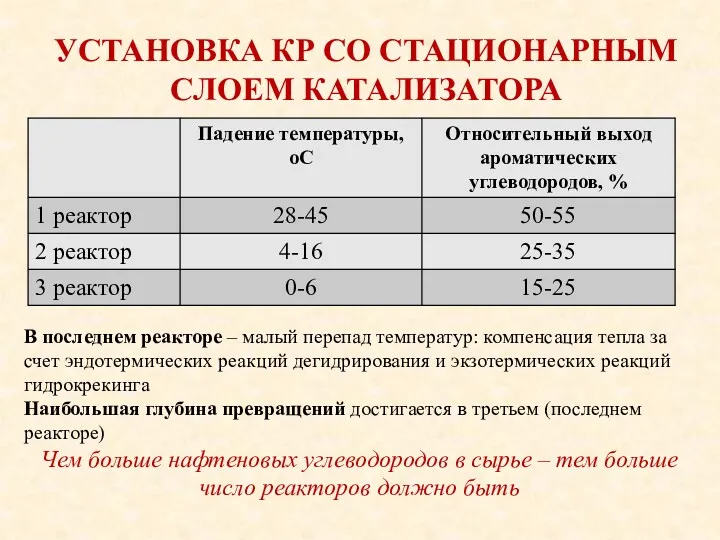

- 38. УСТАНОВКА КР СО СТАЦИОНАРНЫМ СЛОЕМ КАТАЛИЗАТОРА В последнем реакторе – малый перепад температур: компенсация тепла за

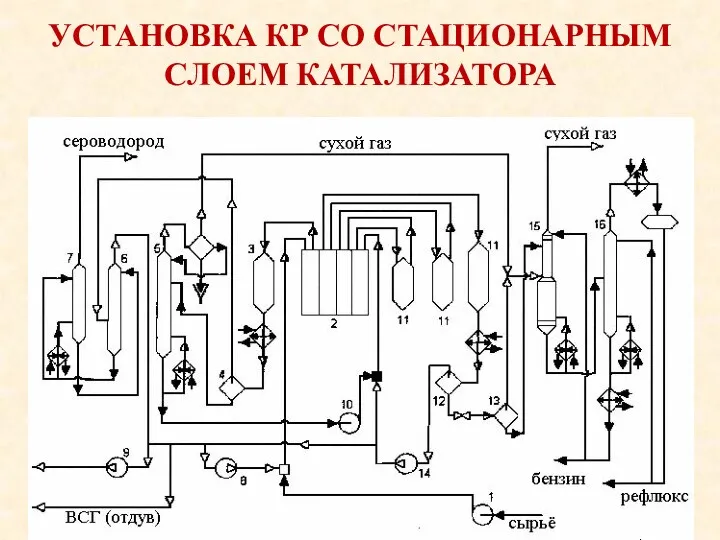

- 39. УСТАНОВКА КР СО СТАЦИОНАРНЫМ СЛОЕМ КАТАЛИЗАТОРА

- 40. УСТАНОВКА КР СО СТАЦИОНАРНЫМ СЛОЕМ КАТАЛИЗАТОРА Реактор – радиальный 1 - распределитель; 2 - штуцер для

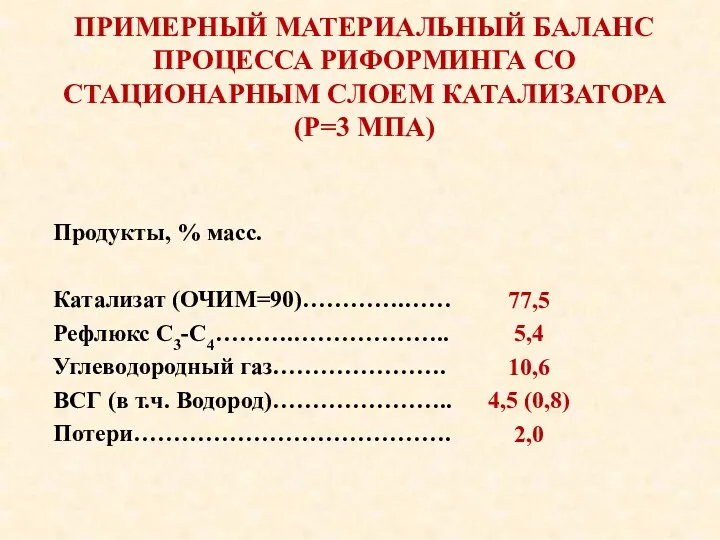

- 41. Продукты, % масс. Катализат (ОЧИМ=90)………….…… Рефлюкс С3-С4……….……………….. Углеводородный газ…………………. ВСГ (в т.ч. Водород)………………….. Потери…………………………………. ПРИМЕРНЫЙ МАТЕРИАЛЬНЫЙ

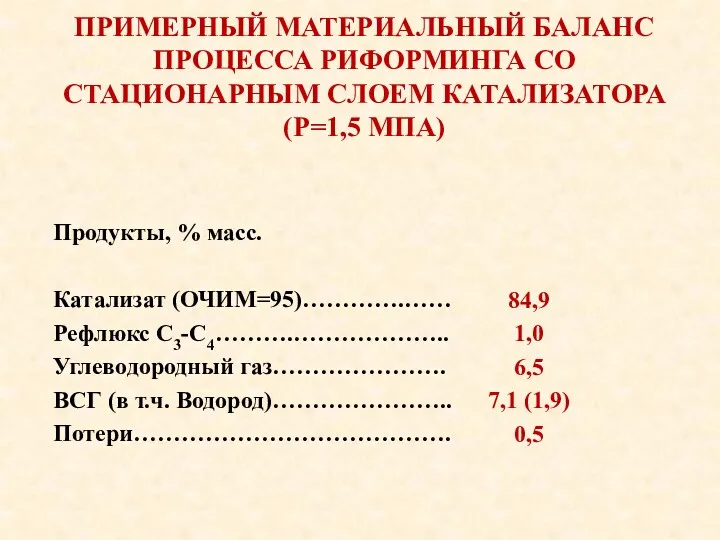

- 42. Продукты, % масс. Катализат (ОЧИМ=95)………….…… Рефлюкс С3-С4……….……………….. Углеводородный газ…………………. ВСГ (в т.ч. Водород)………………….. Потери…………………………………. ПРИМЕРНЫЙ МАТЕРИАЛЬНЫЙ

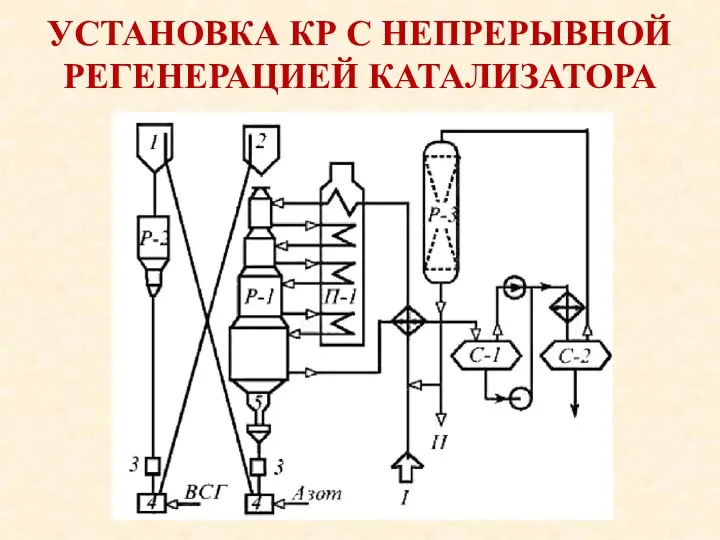

- 43. УСТАНОВКА КР С НЕПРЕРЫВНОЙ РЕГЕНЕРАЦИЕЙ КАТАЛИЗАТОРА

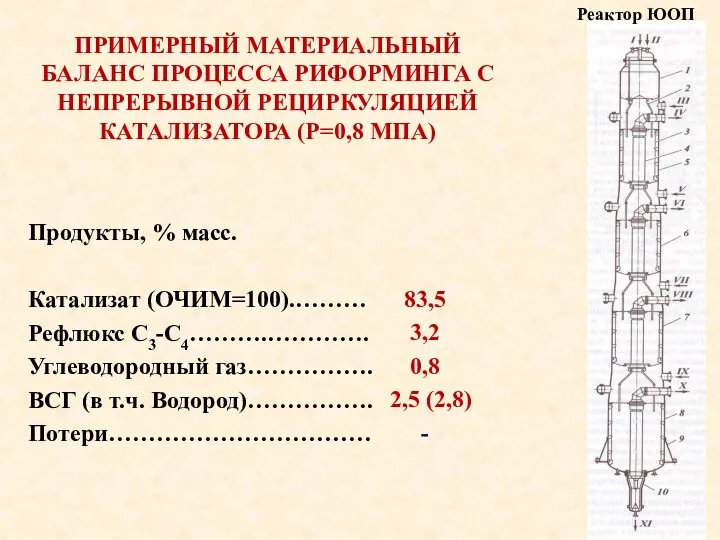

- 44. Продукты, % масс. Катализат (ОЧИМ=100).……… Рефлюкс С3-С4……….…………. Углеводородный газ……………. ВСГ (в т.ч. Водород)……………. Потери…………………………… ПРИМЕРНЫЙ МАТЕРИАЛЬНЫЙ

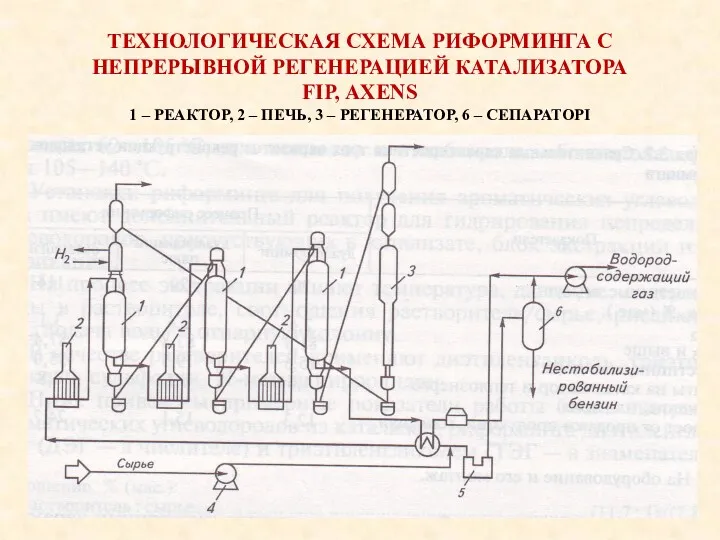

- 45. ТЕХНОЛОГИЧЕСКАЯ СХЕМА РИФОРМИНГА С НЕПРЕРЫВНОЙ РЕГЕНЕРАЦИЕЙ КАТАЛИЗАТОРА FIР, AXENS 1 – РЕАКТОР, 2 – ПЕЧЬ, 3

- 47. Скачать презентацию

Щелочные металлы

Щелочные металлы Organic Compounds

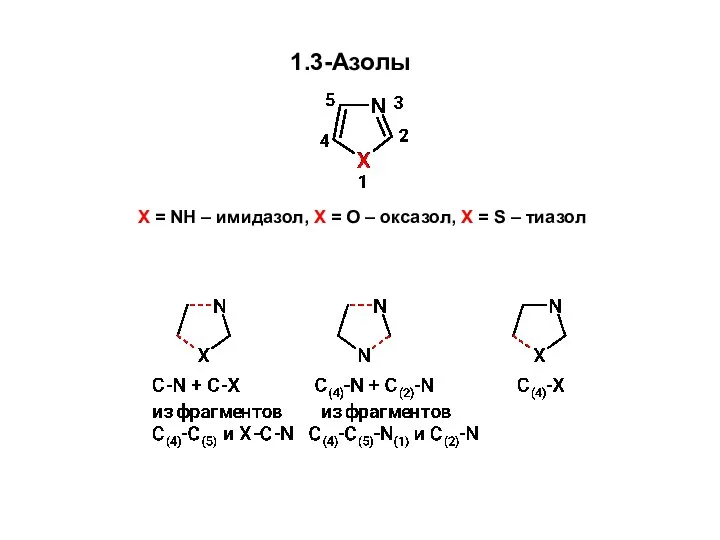

Organic Compounds Образование связей C-N и C-X Синтез 1,3-азолов из углеродного фрагмента С(4)-С(5) и фрагмента X-C-N

Образование связей C-N и C-X Синтез 1,3-азолов из углеродного фрагмента С(4)-С(5) и фрагмента X-C-N Алкоголь

Алкоголь Алюминий и его свойства

Алюминий и его свойства Алюміній і сполуки алюмінію у побуті людини

Алюміній і сполуки алюмінію у побуті людини Молибден. Нахождение в природе

Молибден. Нахождение в природе Способы выражения состава растворов

Способы выражения состава растворов Вищі карбонові кислоти. Мило, його мийна дія. 9 клас

Вищі карбонові кислоти. Мило, його мийна дія. 9 клас Кристаллическая решетка

Кристаллическая решетка Каменный уголь и методы его переработки

Каменный уголь и методы его переработки Геохимия. Проблемы геохимии. Геохимические методы

Геохимия. Проблемы геохимии. Геохимические методы Неоднородные системы, их классификация, методы разделения. Лекция 4

Неоднородные системы, их классификация, методы разделения. Лекция 4 Химические реакции. Классификация химических реакций

Химические реакции. Классификация химических реакций Калийные удобрения

Калийные удобрения Введение в органическую химию

Введение в органическую химию Сульфиды — природные сернистые соединения металлов и некоторых неметаллов

Сульфиды — природные сернистые соединения металлов и некоторых неметаллов Соли. Классификация. Физические и химические свойства. Получение и применение солей

Соли. Классификация. Физические и химические свойства. Получение и применение солей Углерод. Физические и химические свойства

Углерод. Физические и химические свойства Окислительно-восстановительные реакции (ОВР)

Окислительно-восстановительные реакции (ОВР) Периодическая система химических элементов Д.И. Менделеева

Периодическая система химических элементов Д.И. Менделеева Свойства минералов Лекция 3

Свойства минералов Лекция 3 Germaniy gruppachasining elementlarining olinishi va xossalari

Germaniy gruppachasining elementlarining olinishi va xossalari Материаловедение. Лекция 1

Материаловедение. Лекция 1 Кислотно-основные свойства органических соединений

Кислотно-основные свойства органических соединений Этилен. Углеводороды ряда этилена

Этилен. Углеводороды ряда этилена Енергетичний баланс процесу горіння

Енергетичний баланс процесу горіння Механическая смесь и растворы

Механическая смесь и растворы