Содержание

- 2. План презентации Назначение процессов гидроочистки топливных фракций нефти; Назначение процесса гидроочистки бензинов; Назначение процесса гидроочистки дизельных

- 3. Общие сведения о процессах гидроочистки топливных фракций нефти Распространение гидрокаталитических процессов на НПЗ связано с: непрерывным

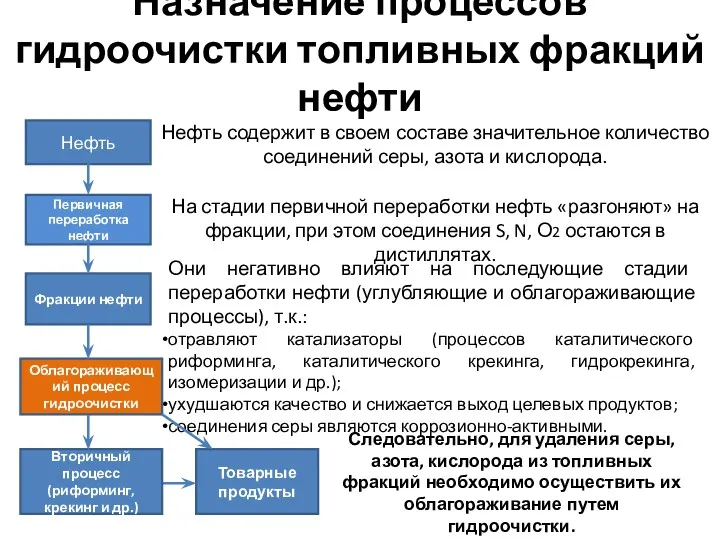

- 4. Назначение процессов гидроочистки топливных фракций нефти Они негативно влияют на последующие стадии переработки нефти (углубляющие и

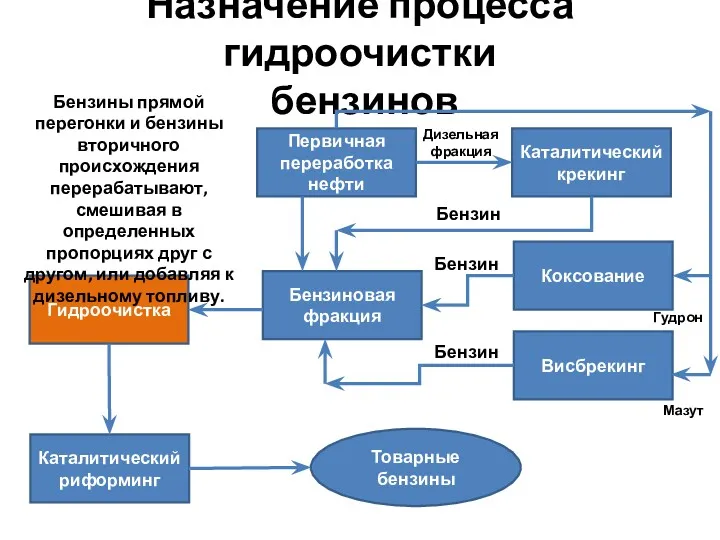

- 5. Назначение процесса гидроочистки бензинов Гидроочистка бензиновых фракций - один из основных процессов облагораживания нефтепродуктов, ключевая технология,

- 6. Назначение процесса гидроочистки бензинов Бензины прямой перегонки и бензины вторичного происхождения перерабатывают, смешивая в определенных пропорциях

- 7. Назначение процесса гидроочистки дизельных фракций нефти Гидроочистка предназначена для улучшения качества дизельных фракций нефти путём удаления

- 8. Физико-химические основы процесса гидроочистки сложный химический процесс, протекающим в реакторе с использованием катализатора; химические превращения осуществляются

- 9. Физико-химические основы процесса гидроочистки

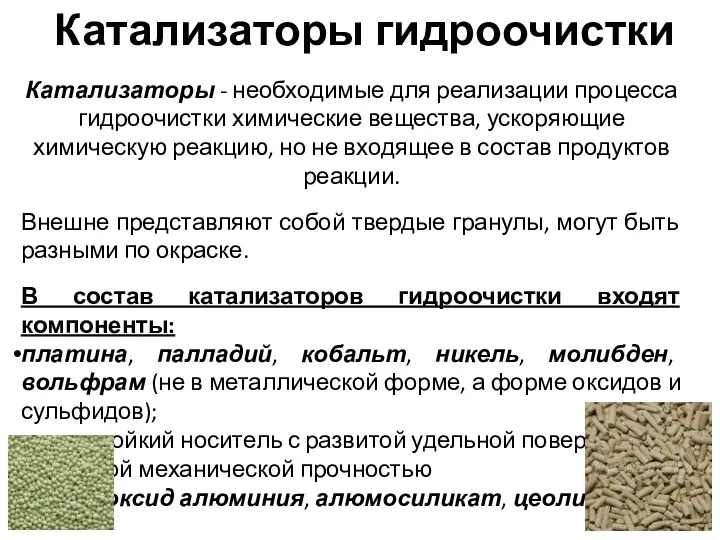

- 10. Катализаторы гидроочистки Катализаторы - необходимые для реализации процесса гидроочистки химические вещества, ускоряющие химическую реакцию, но не

- 11. Рисунок 3. Катализатор гидроочистки дизельных фракций НК-232 (Новокуйбышевский завод катализаторов) Катализаторы гидроочистки Рисунок 4. Катализатор гидроочистки

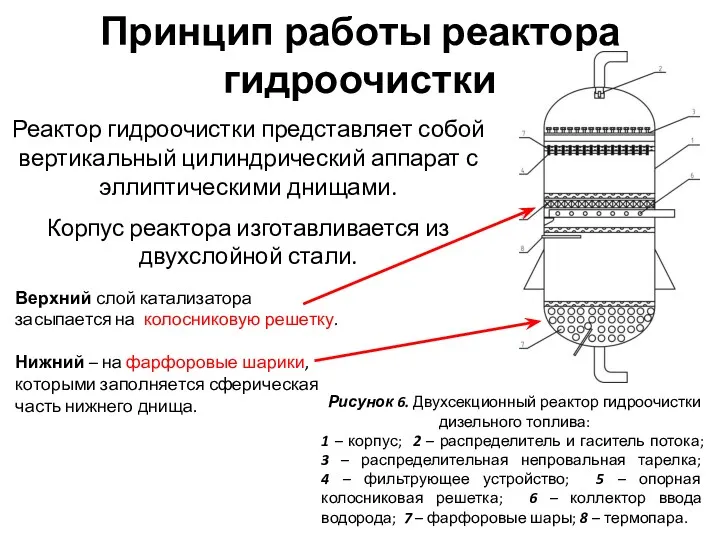

- 12. Принцип работы реактора гидроочистки Реактор гидроочистки представляет собой вертикальный цилиндрический аппарат с эллиптическими днищами. Корпус реактора

- 13. Сырье, подаваемое в штуцер в верхнем днище, равномерно распределяется по всему сечению и сначала для задерживания

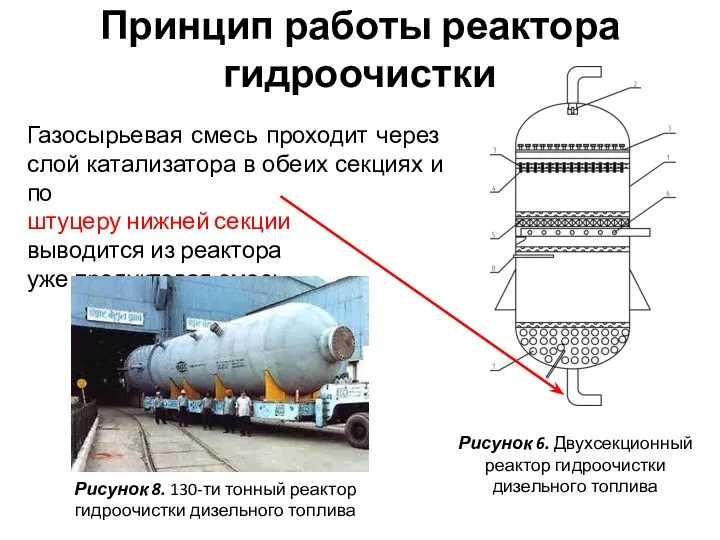

- 14. Газосырьевая смесь проходит через слой катализатора в обеих секциях и по штуцеру нижней секции выводится из

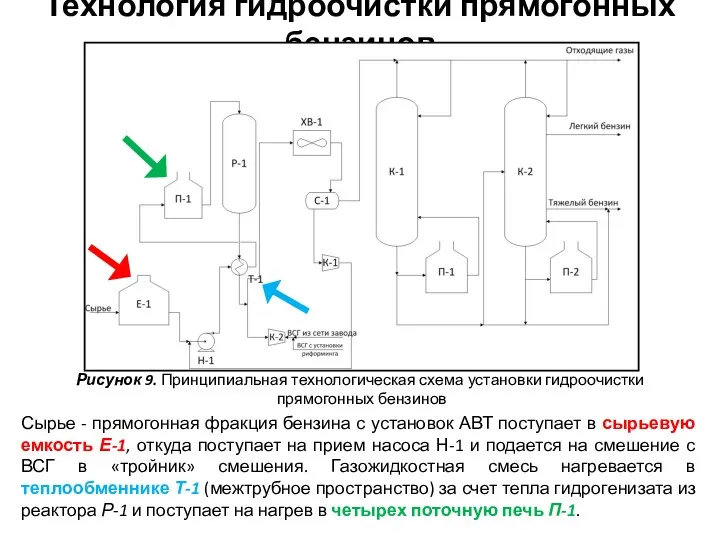

- 15. Технология гидроочистки прямогонных бензинов Рисунок 9. Принципиальная технологическая схема установки гидроочистки прямогонных бензинов Сырье - прямогонная

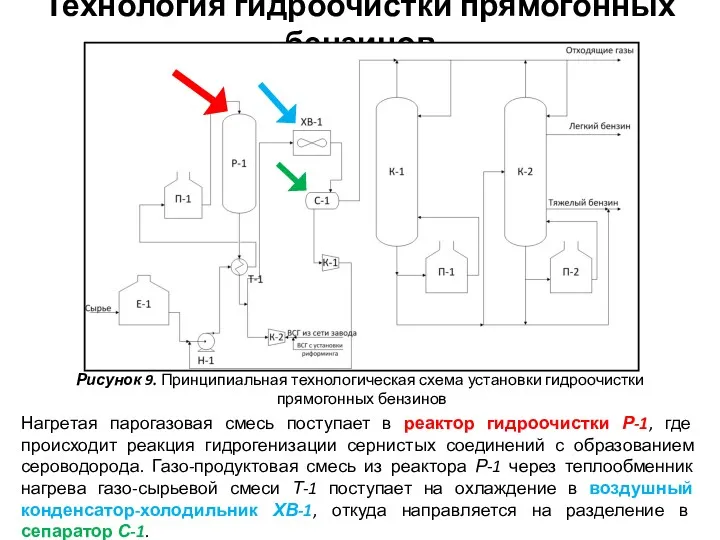

- 16. Технология гидроочистки прямогонных бензинов Рисунок 9. Принципиальная технологическая схема установки гидроочистки прямогонных бензинов Нагретая парогазовая смесь

- 17. Технология гидроочистки прямогонных бензинов Рисунок 9. Принципиальная технологическая схема установки гидроочистки прямогонных бензинов Гидрогенизат из С-1

- 18. Технология гидроочистки прямогонных бензинов Рисунок 9. Принципиальная технологическая схема установки гидроочистки прямогонных бензинов Пары легкого бензина

- 19. Циркулирующий ВСГ смешивается с сырьем, смесь подогревается в сырьевых теплообменниках и трубчатой печи П-1 до температуры

- 20. ВСГ, выводимый их холодного сепаратора, после очистки моноэтаноламином в абсорбере К-2 подается на циркуляцию. Гидрогенизаты горячего

- 21. Технологические параметры процесса гидроочистки топливных фракций Водородсодержащий газ подаётся в количестве 500 – 2000 м3/м3 сырья;

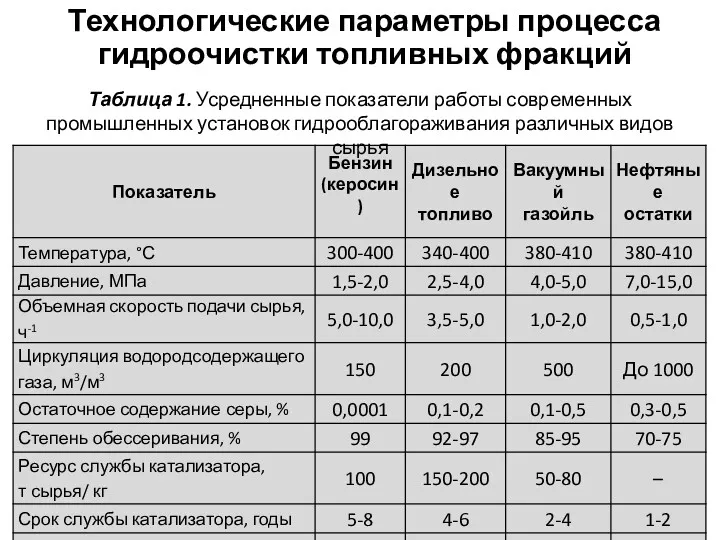

- 22. Технологические параметры процесса гидроочистки топливных фракций Таблица 1. Усредненные показатели работы современных промышленных установок гидрооблагораживания различных

- 23. Парциальное давление водорода и кратность циркуляции ВСГ При повышении общего давления процесса растет парциальное давление водорода.

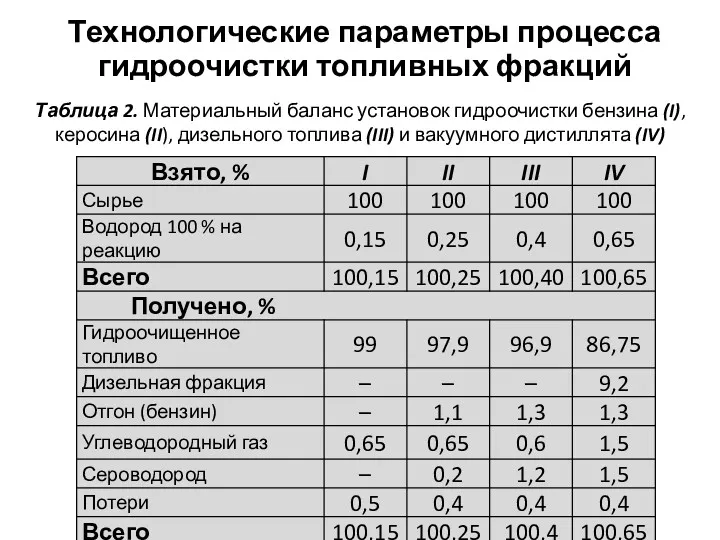

- 24. Технологические параметры процесса гидроочистки топливных фракций Таблица 2. Материальный баланс установок гидроочистки бензина (I), керосина (II),

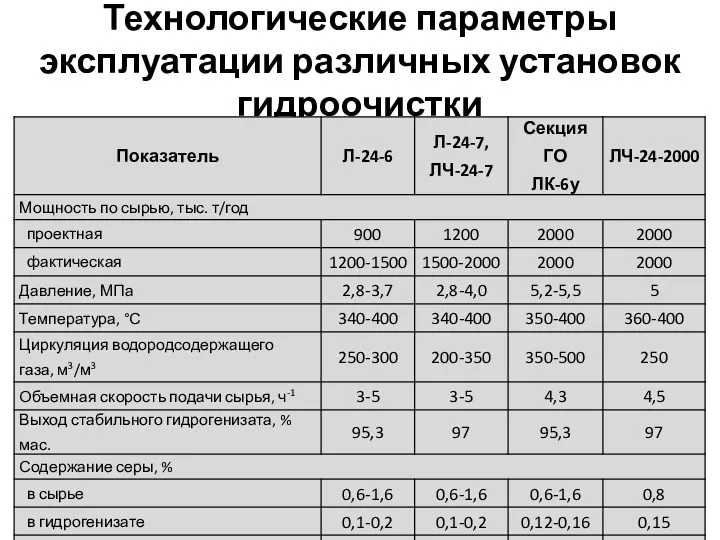

- 25. Технологические параметры эксплуатации различных установок гидроочистки

- 26. Спасибо за внимание

- 27. Список использованных источников http://chemanalytica.com. Аспель Н.Б., Демкина Г.Г. Гидроочистка моторных топлив. - Л.: Химия, 1977. -

- 28. Сепаратор — аппарат, предназначенный для разделения жидкой и паровой фаз (например, бензиновой фракции и углеводородных газов).

- 29. Каталитический реактор гидроочистки — самый ответственный аппарат среди другой аппаратуры технологической схемы, представляет собой аппарат непрерывного

- 30. Теплообменник — устройство, в котором осуществляется передача теплоты от горячего теплоносителя к холодному. Трубчатая печь —

- 31. Стабилизация гидрогенизата — процесс выделения из полученного в результате гидроочистки продукта легких углеводородных газов путем ректификации.

- 33. Скачать презентацию

Protein Chemistry

Protein Chemistry Озон. Применение

Озон. Применение Кремний и его соединения

Кремний и его соединения Полисахаридтер – жоғары молекулалық көмірсулар

Полисахаридтер – жоғары молекулалық көмірсулар Химические свойства легкоплавких металлов

Химические свойства легкоплавких металлов Неоднородные смеси

Неоднородные смеси Массовая и объемная доли компонентов смеси (раствора)

Массовая и объемная доли компонентов смеси (раствора) Ароматические углеводороды (Арены)

Ароматические углеводороды (Арены) Спирти. 3агальна характеристика спиртів

Спирти. 3агальна характеристика спиртів Спирты, фенолы, тиолы

Спирты, фенолы, тиолы Индикаторы кислотно-основного титрования

Индикаторы кислотно-основного титрования i9tjjvxuvf7fj7k4drnlmj56tgok

i9tjjvxuvf7fj7k4drnlmj56tgok Физические и химические свойства аренов

Физические и химические свойства аренов Железо. Характеристика химического элемента железа по его положению в ПСХЭ и строению атома

Железо. Характеристика химического элемента железа по его положению в ПСХЭ и строению атома Химический элемент таблицы Менделеева - Азот

Химический элемент таблицы Менделеева - Азот Классификация карбоновых кислот. (Лекция 12)

Классификация карбоновых кислот. (Лекция 12) Применение алюминия и его сплава в машиностроении

Применение алюминия и его сплава в машиностроении Кислородные соединения серы. Серная кислота

Кислородные соединения серы. Серная кислота Виды присадок к моторным топливам. Бензин

Виды присадок к моторным топливам. Бензин Кислоты и их свойства

Кислоты и их свойства Массовая доля вещества в растворе

Массовая доля вещества в растворе Изменения, происходящие с белками в процессах технологической переработки сырья

Изменения, происходящие с белками в процессах технологической переработки сырья Камень чароит

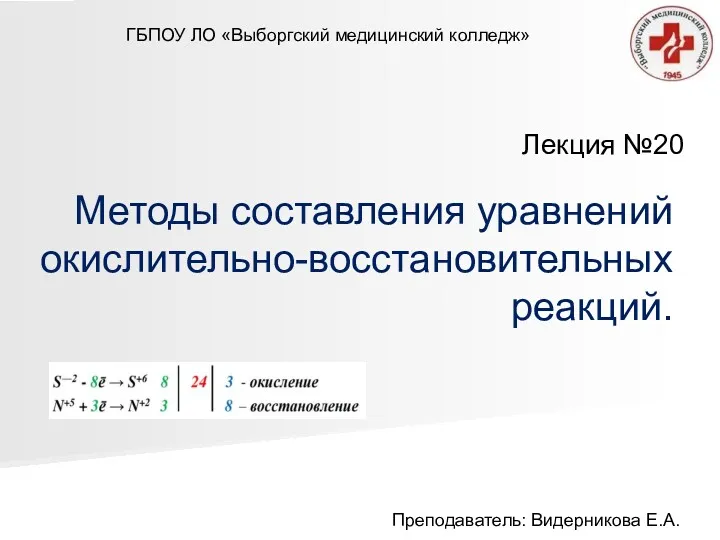

Камень чароит Методы составления уравнений окислительно-восстановительных реакций. Лекция №20

Методы составления уравнений окислительно-восстановительных реакций. Лекция №20 Металлы. Свойства металлов

Металлы. Свойства металлов Фосфор и его соединения. Электронные формулы атома фосфора

Фосфор и его соединения. Электронные формулы атома фосфора Этот многоликий цинк

Этот многоликий цинк Альдегидтер

Альдегидтер