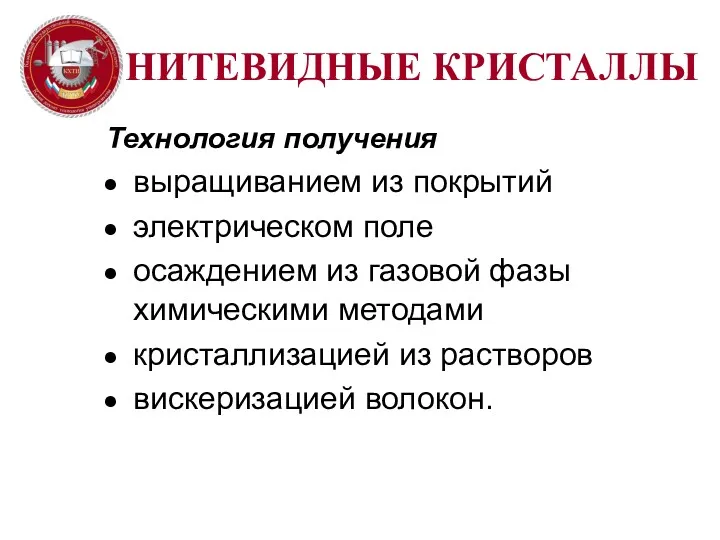

Покрытия для борных волокон с высокими диффузионными барьерами

Борные волокна реагируют с

титаном и алюминием при температурах эксплуатации композитов на их основе. Для обеспечения возможности работы с титаном или для получения сварных соединений в алюминии необходимо повысить диффузионный барьер нанесением покрытий на борное волокно.

В зависимости от технических возможностей, волокна, обычно покрывают слоем карбида кремния SiC или карбида бора В4С.

Для создания диффузионного барьера может быть применен также нитрид бора BN (вначале формируется пленка из окиси бора В2О3 нагревом волокна в течение 30 с на воздухе до температуры 1000 °С, затем покрытое окисью бора волокно помещают при температуре 1100 °С на 30 с в атмосферу NH3)). Нитрид бора делает волокна более устойчивыми к воздействию расплавленного алюминия. Однако непосредственная связь между алюминием и пленкой BN достаточно слаба.

Ряд исследователей применили карбид вольфрама WC и карбид тантала ТаС для создания диффузионного барьера на SiC-волокнах

Для создания диффузионного барьера для волокон SiC могут быть использованы также карбид гафния HfC и карбид титана TiC.

Последствия применения удобрений в сельском хозяйстве

Последствия применения удобрений в сельском хозяйстве Аминокислоты и белки

Аминокислоты и белки Количество вещества. Молярная масса. Молярный объем

Количество вещества. Молярная масса. Молярный объем Энергетика химических реакций

Энергетика химических реакций Важнейшие реакции в органической химии

Важнейшие реакции в органической химии Создание слоев пористого кремния на p-Si

Создание слоев пористого кремния на p-Si Химические свойства серной кислоты

Химические свойства серной кислоты Белки. Строение и свойства

Белки. Строение и свойства Аммиак. Соли аммония

Аммиак. Соли аммония Сағыз пайдалы ма, әлде зиян ба?

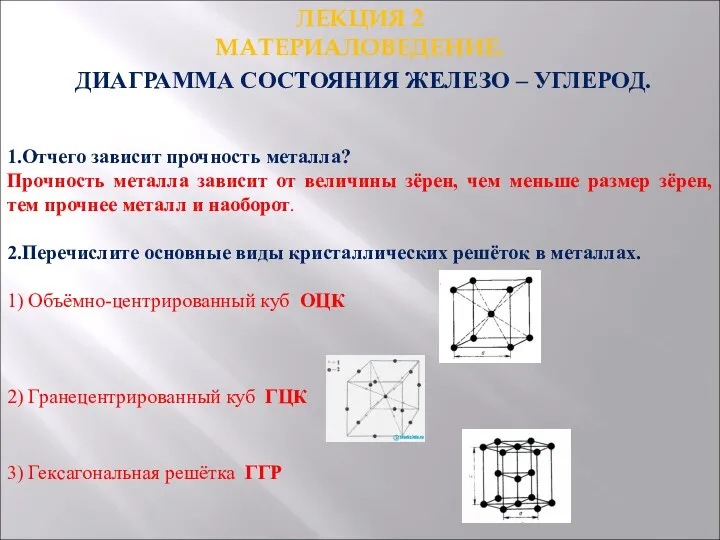

Сағыз пайдалы ма, әлде зиян ба? Диаграмма состояния Железо – Углерод. Материаловедение. Лекция 2

Диаграмма состояния Железо – Углерод. Материаловедение. Лекция 2 Задачи на избыток-недостаток

Задачи на избыток-недостаток Кислородные соединения азота. Азотная кислота

Кислородные соединения азота. Азотная кислота Basis Sets and Pseudopotentials

Basis Sets and Pseudopotentials Основные задачи и понятия химической метрологии

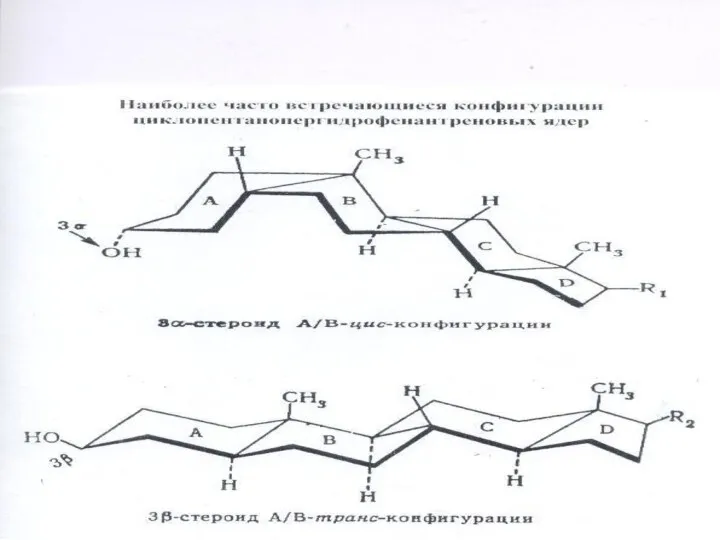

Основные задачи и понятия химической метрологии Неомыляемые липиды. Изопреноиды

Неомыляемые липиды. Изопреноиды Органічна хімія. Теорія хімічної будови. Гомологічні ряди. Алкани

Органічна хімія. Теорія хімічної будови. Гомологічні ряди. Алкани Основания - свойства ТЭД

Основания - свойства ТЭД Общая характеристика металлов главных подгрупп I-III групп ПСХЭ Д.И. Менделеева

Общая характеристика металлов главных подгрупп I-III групп ПСХЭ Д.И. Менделеева Общее понятие напряженно – деформированного состояния деталей машин из металлических материалов, применяемых в машиностроении

Общее понятие напряженно – деформированного состояния деталей машин из металлических материалов, применяемых в машиностроении Строение атома

Строение атома Электролиз: опыты к заданиям ЕГЭ

Электролиз: опыты к заданиям ЕГЭ Проведение лабораторных анализов образцов почвы

Проведение лабораторных анализов образцов почвы Історичні відомості про способи класифікації хімічних елементів. Поняття про лужні метали, галогени, інертні гази

Історичні відомості про способи класифікації хімічних елементів. Поняття про лужні метали, галогени, інертні гази Alyuminiy_ego_soedinenia

Alyuminiy_ego_soedinenia Виведення молекулярної формули речовини за загальною формулою гомологічного ряду та густиною або відносною густиною

Виведення молекулярної формули речовини за загальною формулою гомологічного ряду та густиною або відносною густиною Топливо. Виды топлива

Топливо. Виды топлива Силикаты. Гранат. Берилл

Силикаты. Гранат. Берилл