Содержание

- 2. ПЛАН ЛЕКЦИИ 1 Теоретические сведения 2 Производство алифатических спиртов 3 Производство МТБЭ

- 3. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Автомобильные бензины называют «ископаемым топливом» При сгорании ископаемого топлива выделяется огромное количество загрязнений, представляющих

- 4. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Оксигенаты Алифатические спирты Эфиры Метанол Этанол Пропанол Н-Бутанол Изобутанол МТБЭ ЭТБЭ МТАЭ ДИПЭ

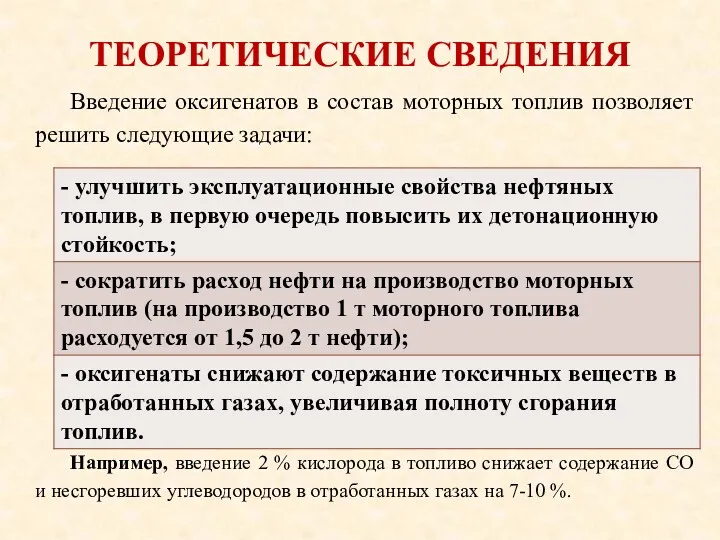

- 5. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Введение оксигенатов в состав моторных топлив позволяет решить следующие задачи: Например, введение 2 %

- 6. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

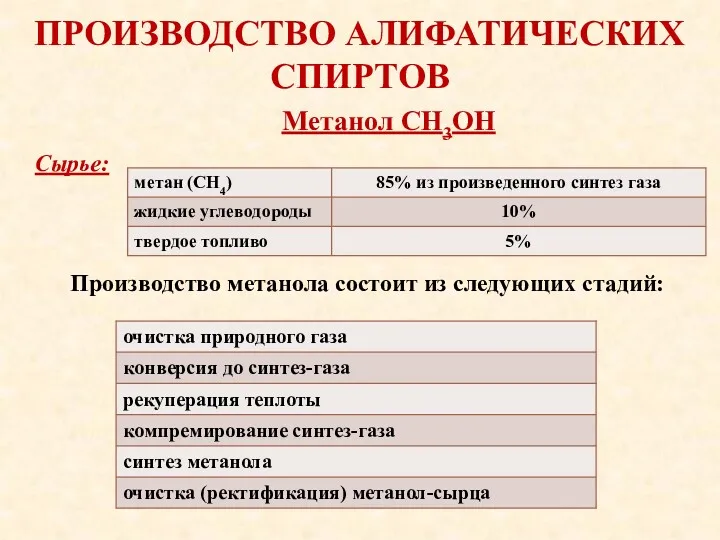

- 7. ПРОИЗВОДСТВО АЛИФАТИЧЕСКИХ СПИРТОВ Сырье: Производство метанола состоит из следующих стадий: Метанол СН3ОН

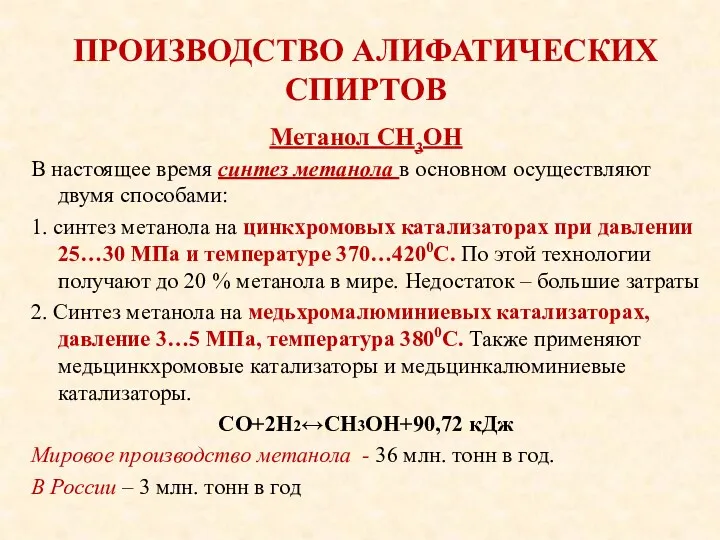

- 8. ПРОИЗВОДСТВО АЛИФАТИЧЕСКИХ СПИРТОВ Метанол СН3ОН В настоящее время синтез метанола в основном осуществляют двумя способами: 1.

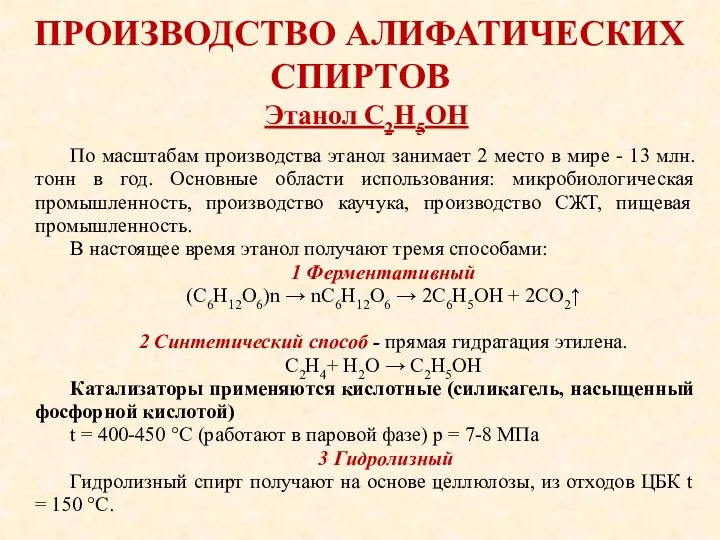

- 9. ПРОИЗВОДСТВО АЛИФАТИЧЕСКИХ СПИРТОВ По масштабам производства этанол занимает 2 место в мире - 13 млн. тонн

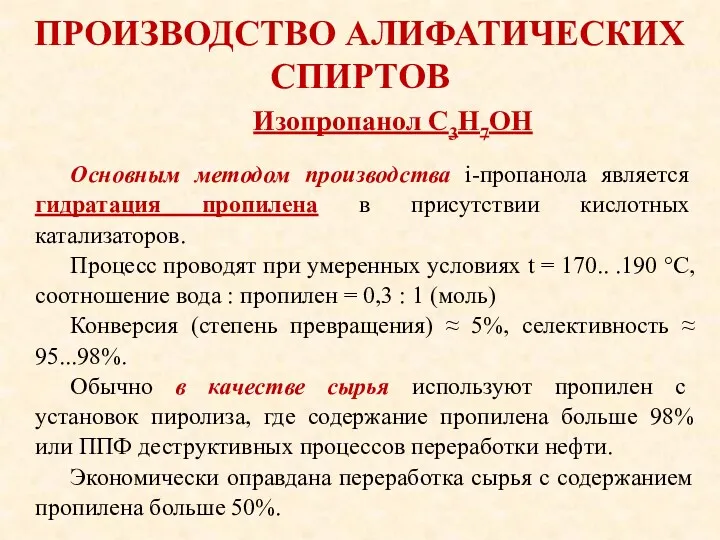

- 10. ПРОИЗВОДСТВО АЛИФАТИЧЕСКИХ СПИРТОВ Основным методом производства i-пропанола является гидратация пропилена в присутствии кислотных катализаторов. Процесс проводят

- 11. ПРОИЗВОДСТВО АЛИФАТИЧЕСКИХ СПИРТОВ Основные области применения: Получение ацетилена (дегидрированием) Растворитель карбамида (для депарафинизации масел) Экстрагент в

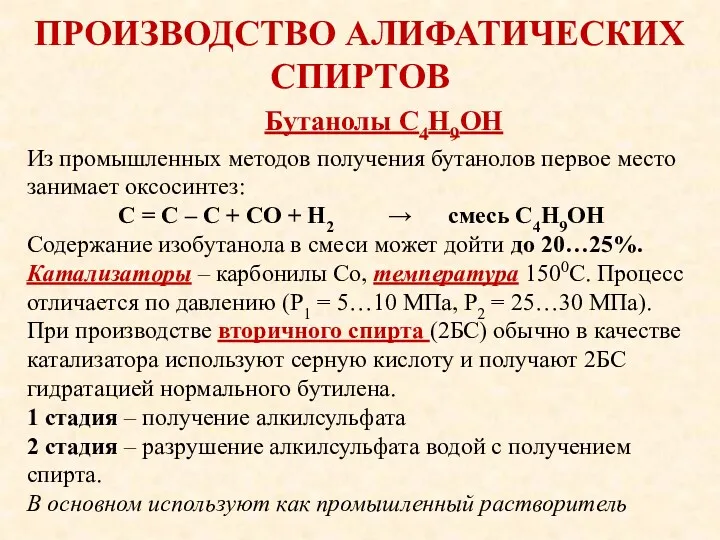

- 12. ПРОИЗВОДСТВО АЛИФАТИЧЕСКИХ СПИРТОВ Из промышленных методов получения бутанолов первое место занимает оксосинтез: С = С –

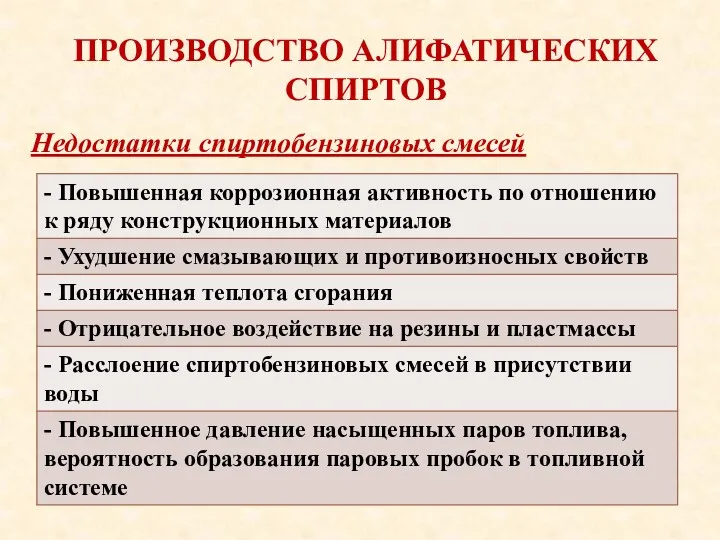

- 13. ПРОИЗВОДСТВО АЛИФАТИЧЕСКИХ СПИРТОВ Недостатки спиртобензиновых смесей

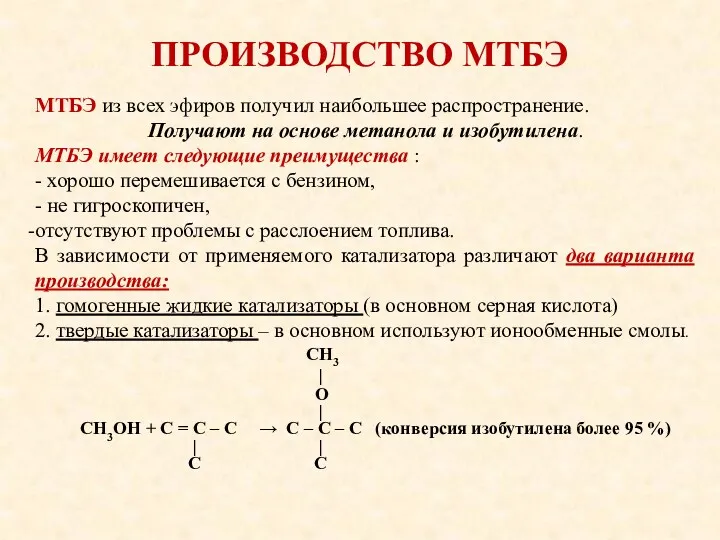

- 14. ПРОИЗВОДСТВО МТБЭ МТБЭ из всех эфиров получил наибольшее распространение. Получают на основе метанола и изобутилена. МТБЭ

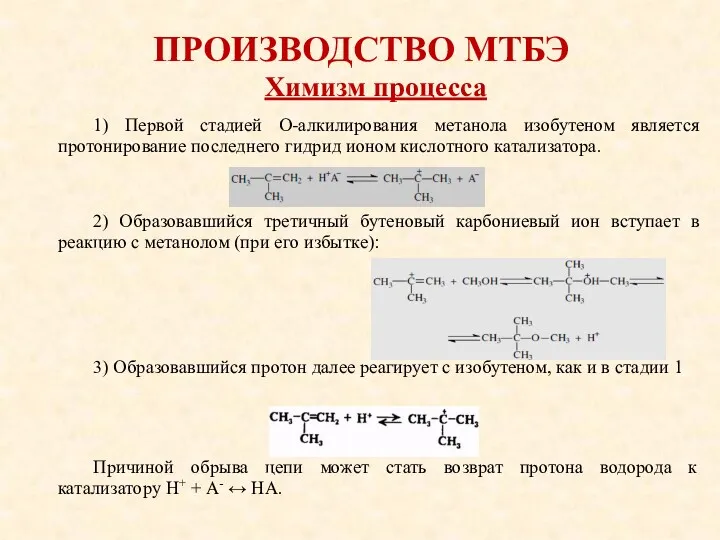

- 15. ПРОИЗВОДСТВО МТБЭ 1) Первой стадией О-алкилирования метанола изобутеном является протонирование последнего гидрид ионом кислотного катализатора. 2)

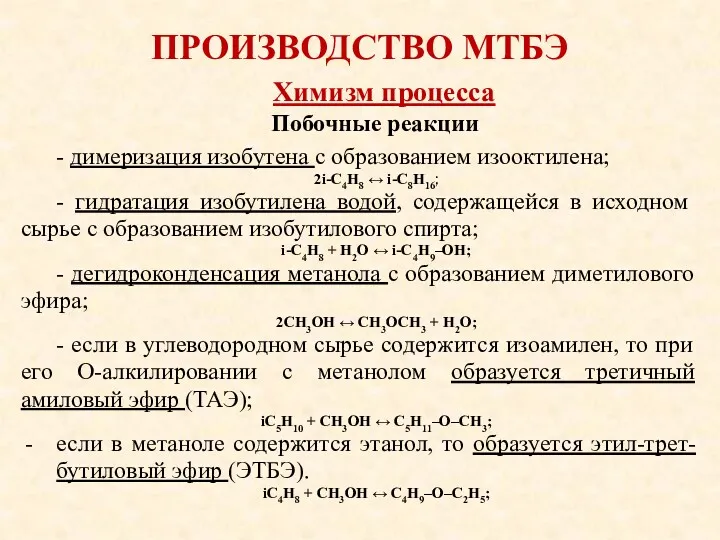

- 16. ПРОИЗВОДСТВО МТБЭ - димеризация изобутена с образованием изооктилена; 2i-С4Н8 ↔ i-С8Н16; - гидратация изобутилена водой, содержащейся

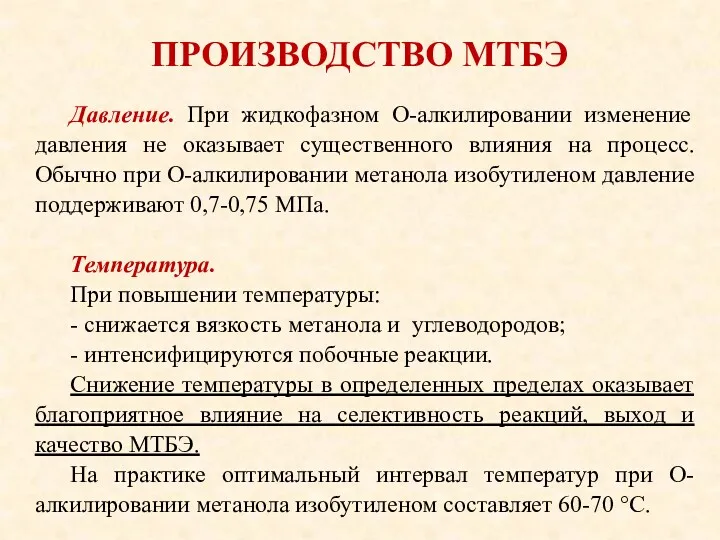

- 17. ПРОИЗВОДСТВО МТБЭ Давление. При жидкофазном О-алкилировании изменение давления не оказывает существенного влияния на процесс. Обычно при

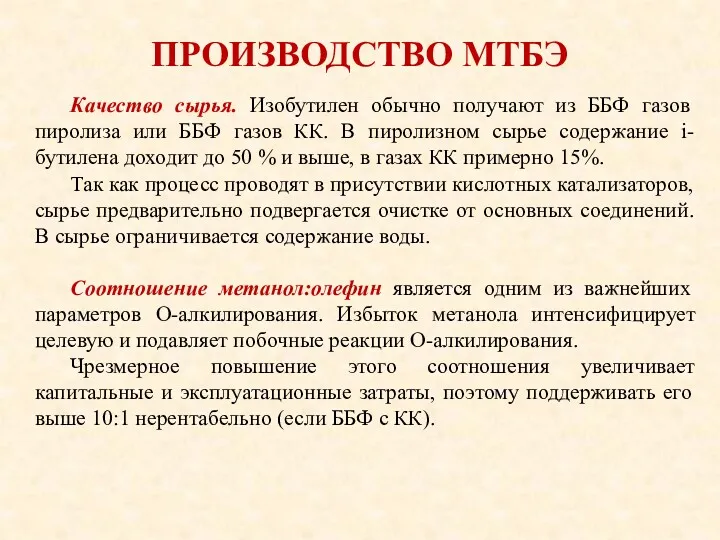

- 18. ПРОИЗВОДСТВО МТБЭ Качество сырья. Изобутилен обычно получают из ББФ газов пиролиза или ББФ газов КК. В

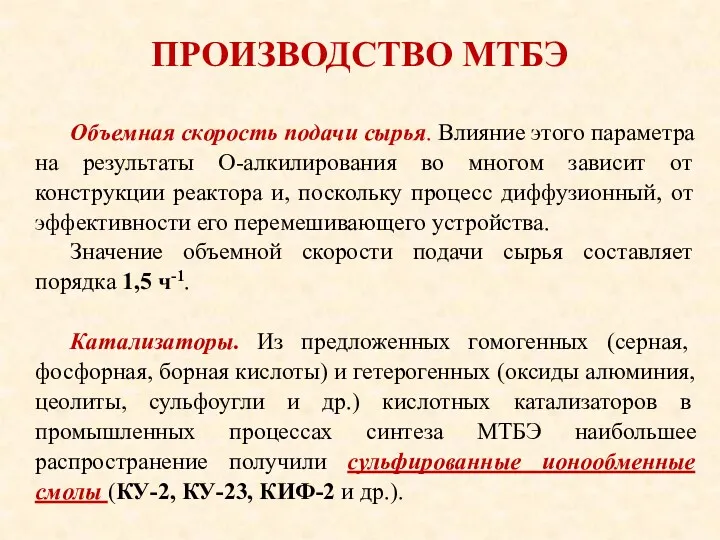

- 19. ПРОИЗВОДСТВО МТБЭ Объемная скорость подачи сырья. Влияние этого параметра на результаты О-алкилирования во многом зависит от

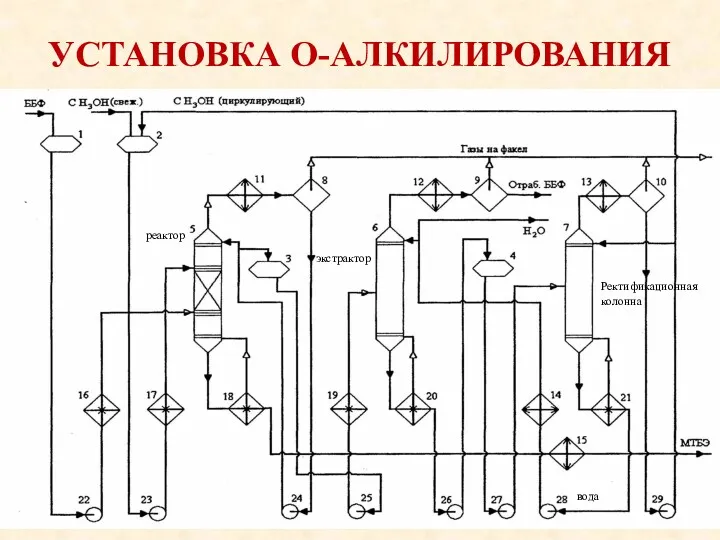

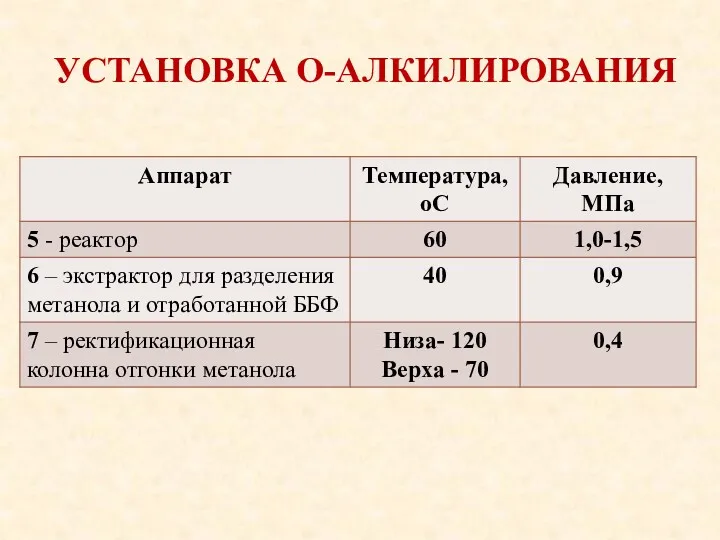

- 20. УСТАНОВКА О-АЛКИЛИРОВАНИЯ экстрактор Ректификационная колонна реактор вода

- 21. УСТАНОВКА О-АЛКИЛИРОВАНИЯ

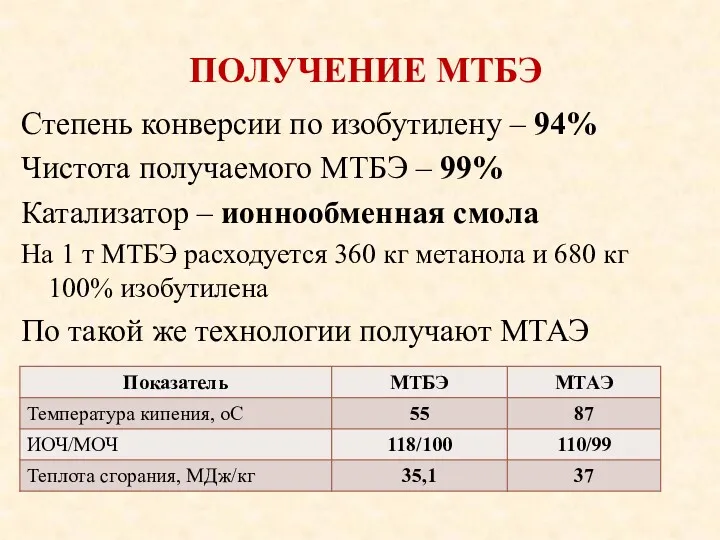

- 22. ПОЛУЧЕНИЕ МТБЭ Степень конверсии по изобутилену – 94% Чистота получаемого МТБЭ – 99% Катализатор – ионнообменная

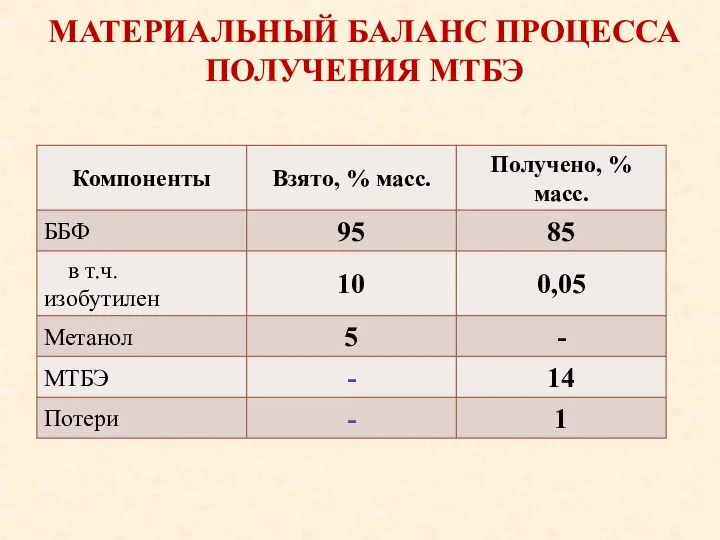

- 23. МАТЕРИАЛЬНЫЙ БАЛАНС ПРОЦЕССА ПОЛУЧЕНИЯ МТБЭ

- 24. МТБЭ В США – с 2006 г. применение запрещено (в связи с проблемой загрязнения грунтовых вод)

- 26. Скачать презентацию

Факторы, влияющие на скорость химической реакции

Факторы, влияющие на скорость химической реакции Дисперсные системы: получение и свойства

Дисперсные системы: получение и свойства Приложения II начала термодинамики

Приложения II начала термодинамики Общее понятие о липидах. Переваривание и всасывание липидов

Общее понятие о липидах. Переваривание и всасывание липидов Зеленая химия полиуретанов: механизм, катализ, проблемы использования возобновляемого сырья

Зеленая химия полиуретанов: механизм, катализ, проблемы использования возобновляемого сырья Основные классы неорганических веществ

Основные классы неорганических веществ Химические свойства основных неорганических соединений в свете ЭД и ОВР. 9 класс

Химические свойства основных неорганических соединений в свете ЭД и ОВР. 9 класс Представники d-елементів (перехідних елементів) періодичної системи елементів

Представники d-елементів (перехідних елементів) періодичної системи елементів Полисахаридтер – жоғары молекулалық көмірсулар

Полисахаридтер – жоғары молекулалық көмірсулар Химия и путешествия во времени. Задача 7

Химия и путешествия во времени. Задача 7 Понятие о СМС и моющем процессе

Понятие о СМС и моющем процессе Лабораторная работа Исследование состава молока

Лабораторная работа Исследование состава молока Сопряжение электронной плотности, как фактор обеспечения стабильности молекул

Сопряжение электронной плотности, как фактор обеспечения стабильности молекул Chemical reaction rate. Influence of conditions on the rate of chemical reactions. Topic 3.2

Chemical reaction rate. Influence of conditions on the rate of chemical reactions. Topic 3.2 Строение и свойства металлов Физические и механические свойства металлов

Строение и свойства металлов Физические и механические свойства металлов Скорость химических реакций

Скорость химических реакций Магматические горные породы

Магматические горные породы Химиялық реакция белгілерін атаңыз

Химиялық реакция белгілерін атаңыз Термическая и химико-термическая обработка

Термическая и химико-термическая обработка Аналітична хімія. Лекція 1

Аналітична хімія. Лекція 1 Окислительно-восстановительные реакции в аналитической химии

Окислительно-восстановительные реакции в аналитической химии Кристаллическое состояние веществ

Кристаллическое состояние веществ Мыс купоросы кристалдары

Мыс купоросы кристалдары Электронное строение атома. Занятие 5

Электронное строение атома. Занятие 5 Химические свойства металлов

Химические свойства металлов Химический состав и пищевая ценность продовольственных товаров

Химический состав и пищевая ценность продовольственных товаров Качественный анализ (часть 1)

Качественный анализ (часть 1) Історичні відомості про способи класифікації хімічних елементів. Поняття про лужні метали, галогени, інертні гази

Історичні відомості про способи класифікації хімічних елементів. Поняття про лужні метали, галогени, інертні гази