Содержание

- 2. 1. Термическая обработка – это процесс, связанный с нагревом и охлаждением металла в твердом состоянии, с

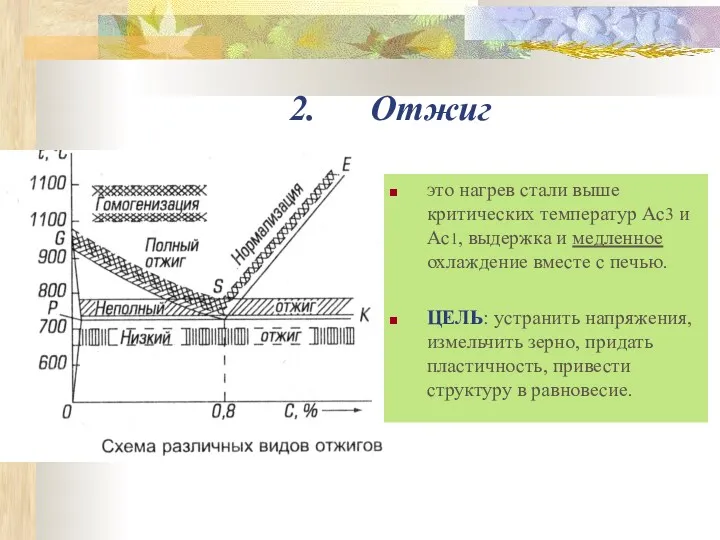

- 3. 2. Отжиг это нагрев стали выше критических температур Ас3 и Ас1, выдержка и медленное охлаждение вместе

- 4. Виды отжига: 1) полный отжиг – проводят для конструкционных сталей при температуре Тн =ТАс3 +(30-50град). 2)

- 5. Нормализация стали – это нагрев доэвтектоидной стали выше точки Ас3, эвтектоидной – выше Ас1, заэвтектоидной –

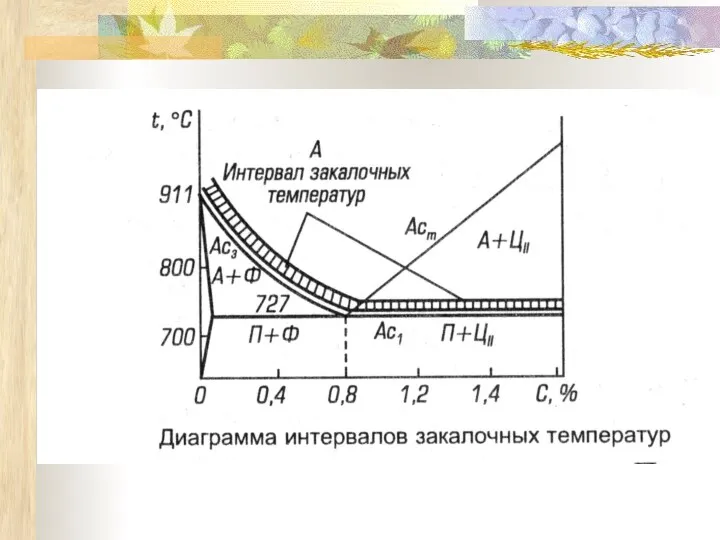

- 6. 3. Закалка Процесс нагрева стали выше критических температур, выдержка и последующее быстрое охлаждение. ЦЕЛЬ: получение высокой

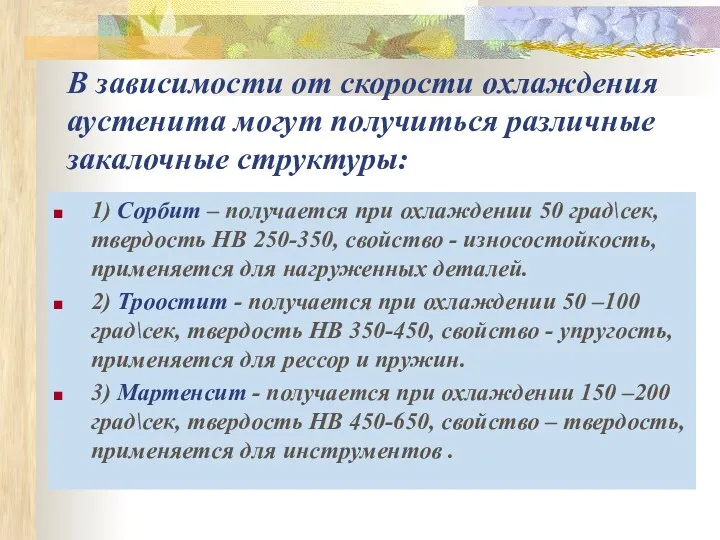

- 8. В зависимости от скорости охлаждения аустенита могут получиться различные закалочные структуры: 1) Сорбит – получается при

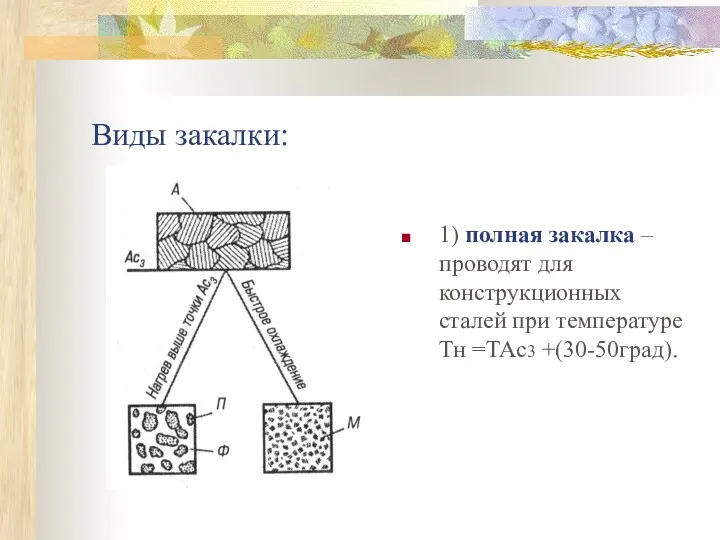

- 9. Виды закалки: 1) полная закалка – проводят для конструкционных сталей при температуре Тн =ТАс3 +(30-50град).

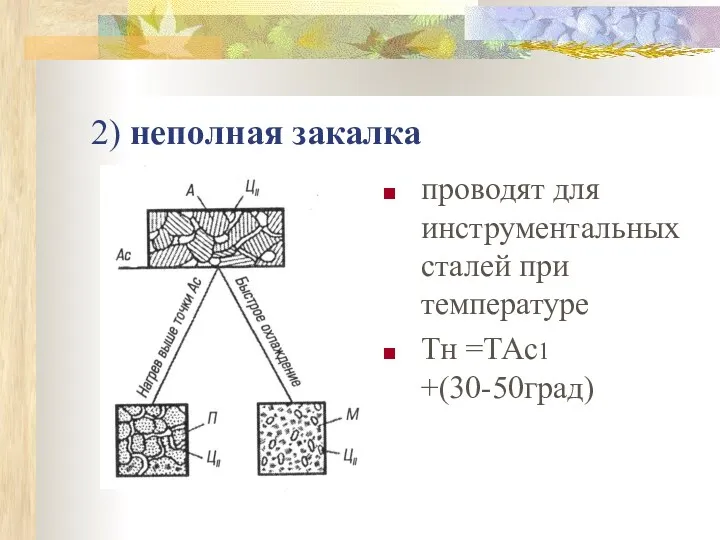

- 10. 2) неполная закалка проводят для инструментальных сталей при температуре Тн =ТАс1 +(30-50град)

- 11. Дефекты закалки: Недогрев Перегрев Пережог Коробление Трещины Способы закалки: В одном охладителе В двух средах Ступенчатая

- 12. После закалки внутри стали возникают напряжения, чтобы их снять закаленные изделия подвергают отпуску. 1) низкий отпуск

- 13. Закалку проводят в муфельных печах и токами высокой частоты.

- 14. 4. Химико-термическая обработка – это процесс поверхностного насыщения стали различными элементами под воздействием температур. ХТО характеризуется

- 15. Цементация – процесс насыщение поверхности углеродом. Цель: придать поверхности прочность при пластичной сердцевине. Применение: детали, работающие

- 16. Азотирование – процесс насыщение поверхности азотом. Цель: придать поверхности твердость, износостойкость, коррозионную стойкость. Применение: детали из

- 17. Самостоятельно законспектировать: ВМ Никифоров Технология металлов и конструкционные материалы. Стр121-122. Цианирование Алитирование Хромирование Силицирование Что собой

- 18. Цианирование – насыщение углеродом и азотом под действием температур. Проводят в ваннах с расплавленными цианистыми солями

- 19. Алитирование – насыщение поверхности алюминием. Применяется к деталям, работающим при высоких температурах (трубы, колосники). Алюминий наносят

- 20. Хромирование – насыщение поверхности хромом. Проводят в порошке или в парах хлорида хрома. Придает коррозионную стойкость

- 22. Скачать презентацию

Металлы, их свойства и область применения

Металлы, их свойства и область применения Галогены - химические элементы 17-й группы периодической таблицы химических элементов Д.И. Менделеева

Галогены - химические элементы 17-й группы периодической таблицы химических элементов Д.И. Менделеева Тяжелые металлы

Тяжелые металлы Гидрокси(окси) кислоты

Гидрокси(окси) кислоты Значение пищи и ее состав

Значение пищи и ее состав Коррозия металлов

Коррозия металлов Изучение процесса коррозии железа (домашний эксперимент)

Изучение процесса коррозии железа (домашний эксперимент) Борьба с биологической коррозией

Борьба с биологической коррозией Реакции ионного обмена

Реакции ионного обмена Спирты

Спирты Газовые смеси

Газовые смеси Химический элемент, минерал, горная порода. (Лекция 6)

Химический элемент, минерал, горная порода. (Лекция 6) Титриметрический анализ. Кривые титрования

Титриметрический анализ. Кривые титрования Адсорбция

Адсорбция Ендотермічні реакції на службі людини

Ендотермічні реакції на службі людини Поверхностные явления. Адсорбция

Поверхностные явления. Адсорбция Химические реакции или химические явления

Химические реакции или химические явления Спирты. Понятия о предельных одноатомных спиртах. Химические свойства этанола и его применение

Спирты. Понятия о предельных одноатомных спиртах. Химические свойства этанола и его применение Хром, марганец

Хром, марганец Химическая кинетика и катализ

Химическая кинетика и катализ Свойства фосфора

Свойства фосфора Общие сведения о полезных ископаемых. (Лекция 2)

Общие сведения о полезных ископаемых. (Лекция 2) Тұндыру әдістері

Тұндыру әдістері Термодинамика химических процессов

Термодинамика химических процессов Чистые вещества и смеси. Химия. 8 кл

Чистые вещества и смеси. Химия. 8 кл Обед под микроскопом. Минеральные вещества

Обед под микроскопом. Минеральные вещества Типы химических реакций на примере свойств воды

Типы химических реакций на примере свойств воды Реакции солей в растворе. Гидролиз солей. Водородный показатель рН

Реакции солей в растворе. Гидролиз солей. Водородный показатель рН