Технология переработки нефти. Синтез метил-трет-бутилового и трет-амилметилового эфиров. (Лекция 4.4) презентация

Содержание

- 3. Схема Омского НПЗ по установкам и производствам АТ-9 КПА АВТ-6 АВТ-7 АВТ-8 АВТ-10 ФСБ Висбрекинг КТ-1/1

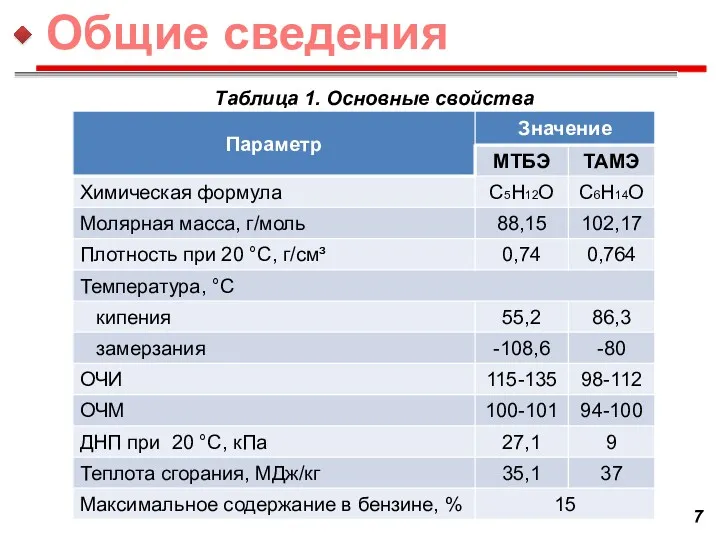

- 4. ОЧИ – октановое число, определенное исследовательским методом; ОЧМ - октановое число, определенное исследовательским методом; ДНП –

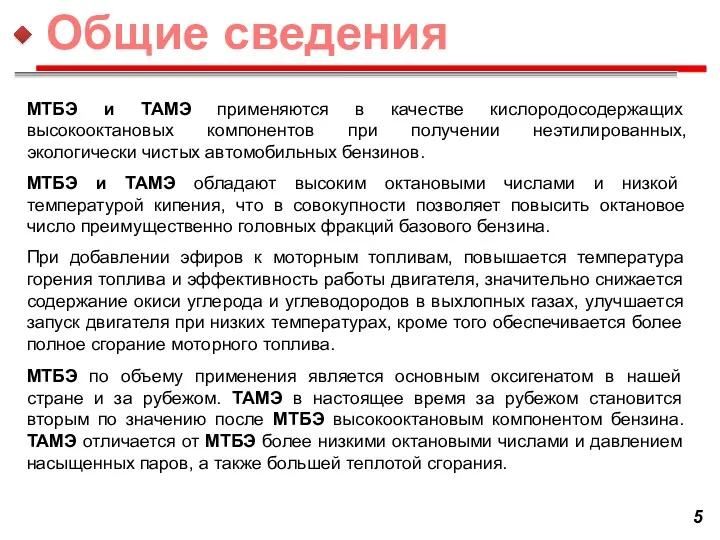

- 5. МТБЭ и ТАМЭ применяются в качестве кислородосодержащих высокооктановых компонентов при получении неэтилированных, экологически чистых автомобильных бензинов.

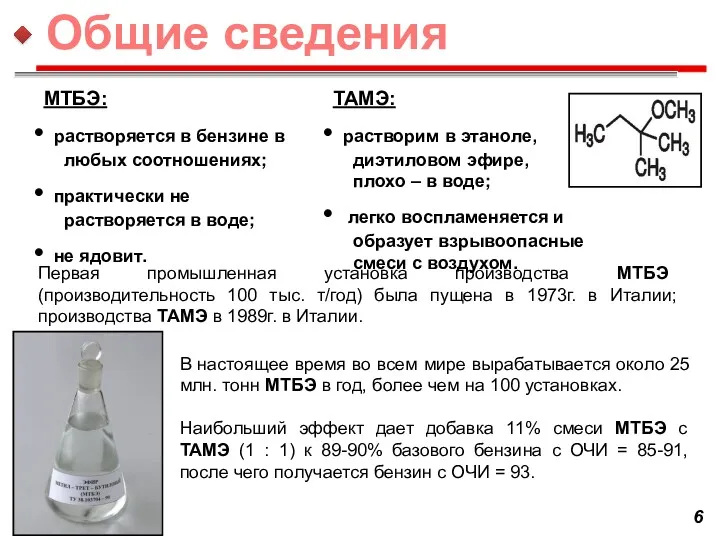

- 6. МТБЭ: растворяется в бензине в любых соотношениях; практически не растворяется в воде; не ядовит. ТАМЭ: растворим

- 7. Таблица 1. Основные свойства

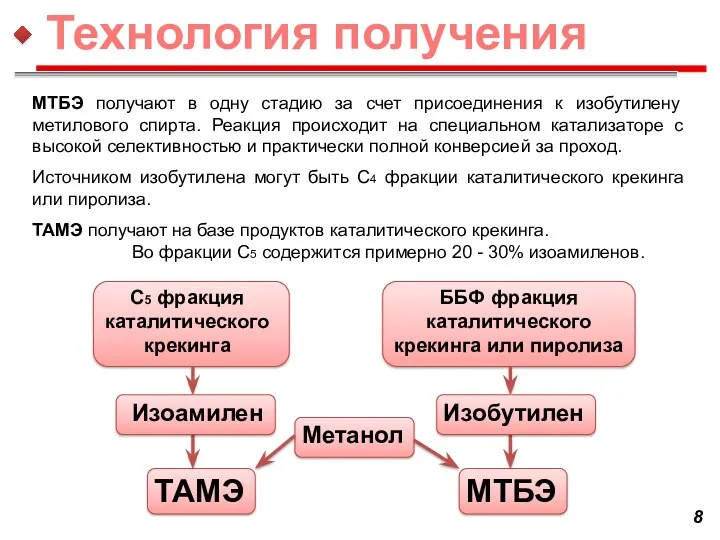

- 8. МТБЭ получают в одну стадию за счет присоединения к изобутилену метилового спирта. Реакция происходит на специальном

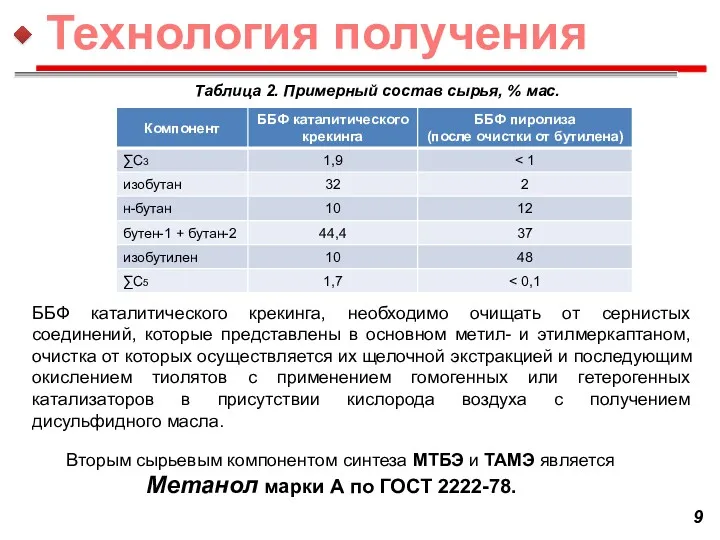

- 9. Таблица 2. Примерный состав сырья, % мас. Вторым сырьевым компонентом синтеза МТБЭ и ТАМЭ является Метанол

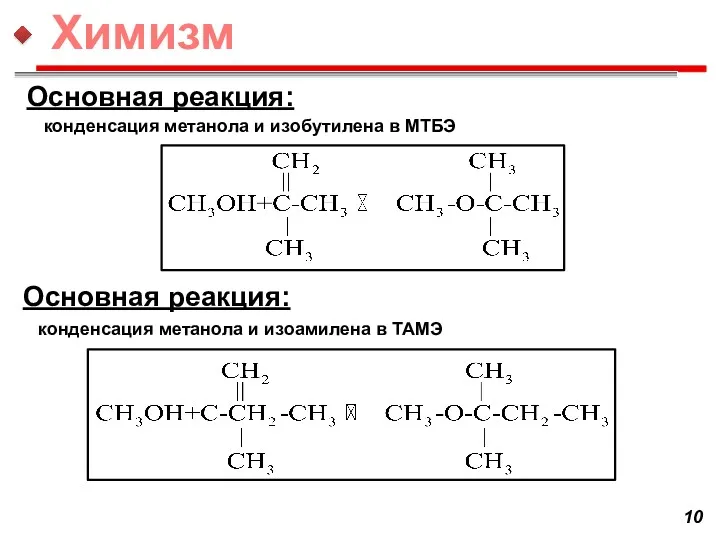

- 10. Основная реакция: конденсация метанола и изобутилена в МТБЭ Основная реакция: конденсация метанола и изоамилена в ТАМЭ

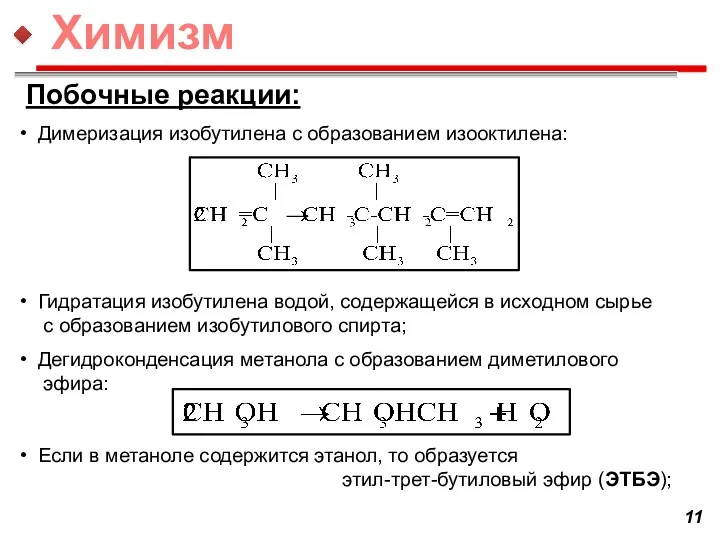

- 11. Димеризация изобутилена с образованием изооктилена: Гидратация изобутилена водой, содержащейся в исходном сырье с образованием изобутилового спирта;

- 12. Побочные реакции с образованием димеров изобутилена и третбутанола, являются вредными составляющими основного продукта – МТБЭ, и

- 13. В промышленных процессах синтеза МТБЭ и ТАМЭ в качестве катализаторов наибольшее распространение получили сульфированные ионообменные смолы.

- 14. Основная трудность использования – большое гидродинамическое сопротивление катализаторного слоя; Отечественный формованный ионитный катализатор КИФ-2: большие размеры

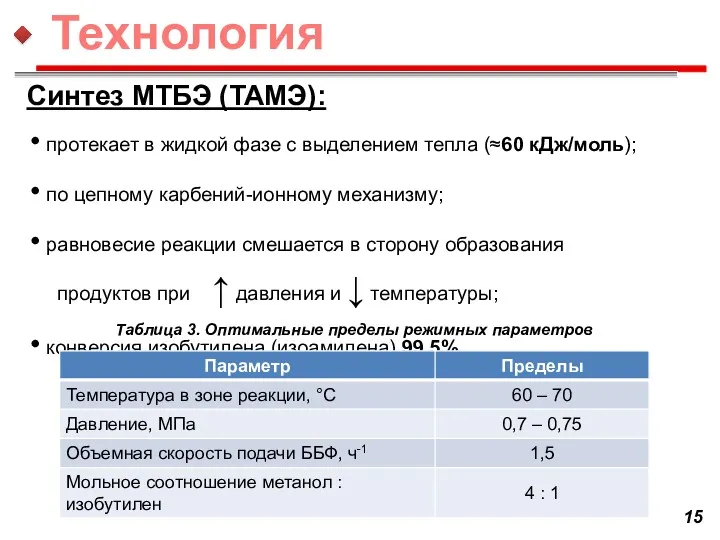

- 15. Синтез МТБЭ (ТАМЭ): протекает в жидкой фазе с выделением тепла (≈60 кДж/моль); по цепному карбений-ионному механизму;

- 16. Синтез МТБЭ (ТАМЭ): Температура: При понижении температуры ниже 60 °С скорость реакции образования МТБЭ падает. Повышение

- 17. Синтез МТБЭ (ТАМЭ): Давление: С повышением давления продукта в реакторе растет доля жидкой фазы в реакционной

- 18. Синтез МТБЭ (ТАМЭ): Расход сырья/соотношение сырьевых компонентов: Низкий расход сырья (ББФ и метанола) увеличивает время контакта,

- 19. Синтез МТБЭ (ТАМЭ): Качество сырья: Присутствие в сырье воды, продуктов коррозии оборудования, щелочи, азотистых и сернистых

- 20. Синтез МТБЭ (ТАМЭ): Процесс синтеза МТБЭ осуществляется на реакционно-ректификационном блоке, состоящем из двух взаимозаменяемых реакторов и

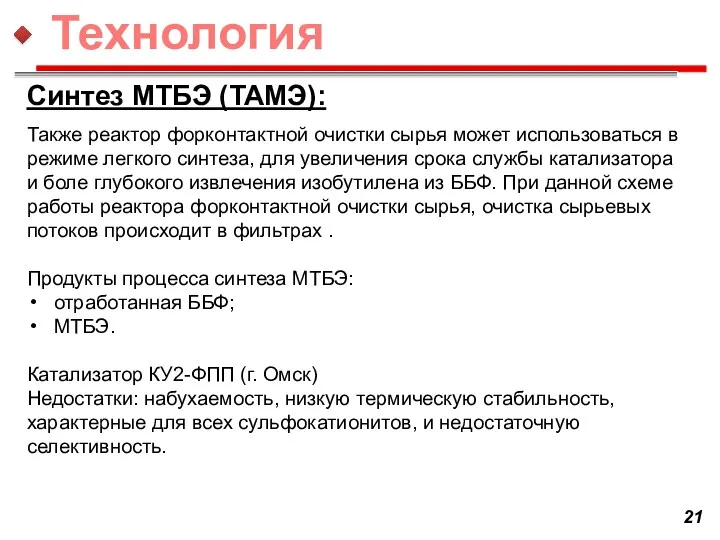

- 21. Синтез МТБЭ (ТАМЭ): Также реактор форконтактной очистки сырья может использоваться в режиме легкого синтеза, для увеличения

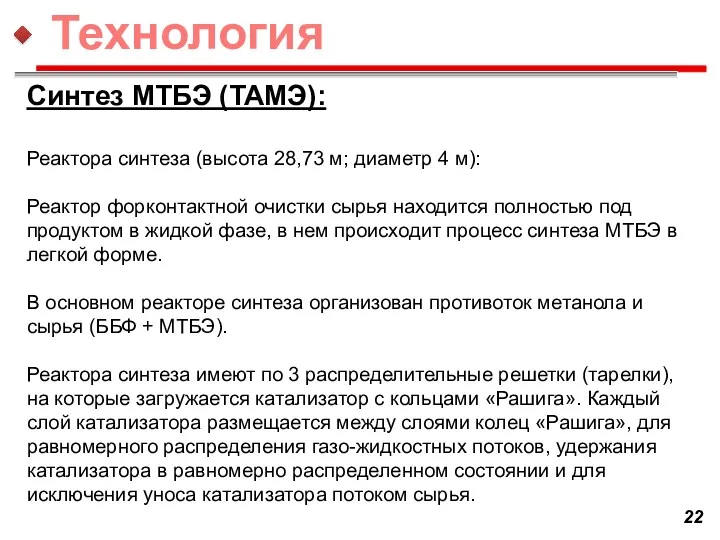

- 22. Синтез МТБЭ (ТАМЭ): Реактора синтеза (высота 28,73 м; диаметр 4 м): Реактор форконтактной очистки сырья находится

- 23. 1 – фор-реактор; 2 – основной реактор; 3 – колонна водной отмывки; 4 – колонна выделения

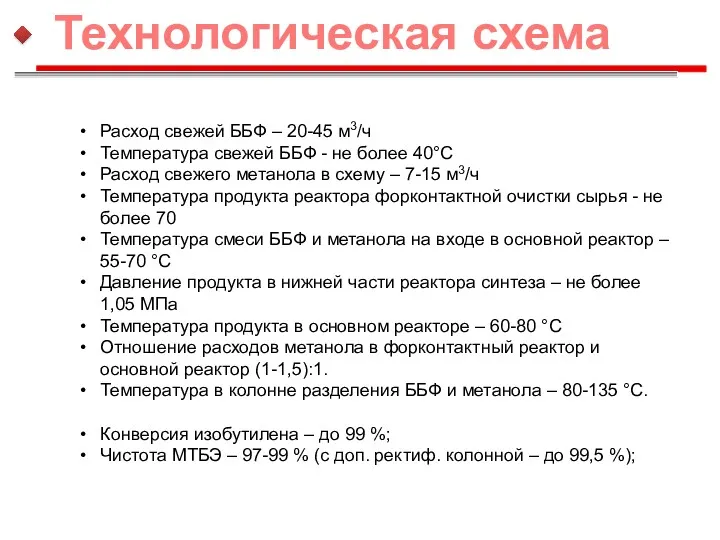

- 24. Расход свежей ББФ – 20-45 м3/ч Температура свежей ББФ - не более 40°С Расход свежего метанола

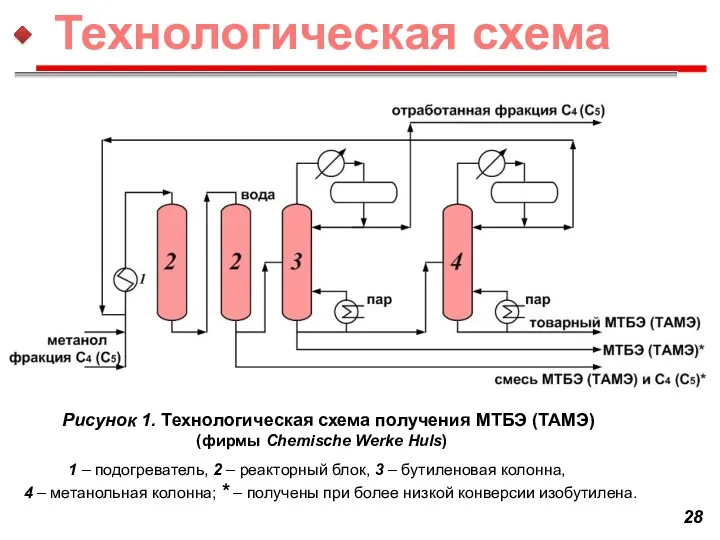

- 28. Рисунок 1. Технологическая схема получения МТБЭ (ТАМЭ) (фирмы Chemische Werke Huls) 1 – подогреватель, 2 –

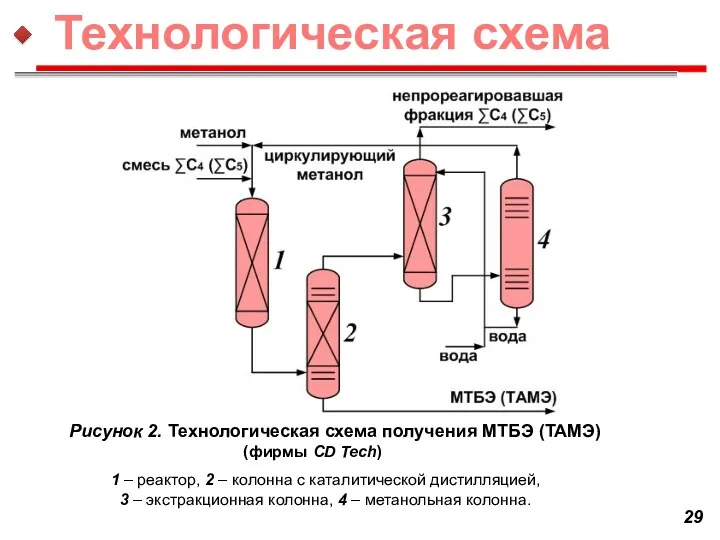

- 29. Рисунок 2. Технологическая схема получения МТБЭ (ТАМЭ) (фирмы CD Tech) 1 – реактор, 2 – колонна

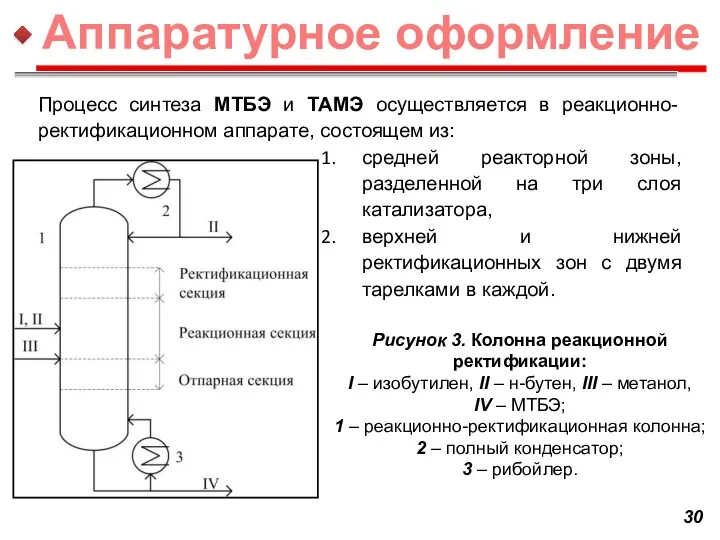

- 30. Процесс синтеза МТБЭ и ТАМЭ осуществляется в реакционно-ректификационном аппарате, состоящем из: средней реакторной зоны, разделенной на

- 31. Преимущества: - Прирост октанового числа 5-9 пунктов (для эталонной смеси с ОЧМ 70); Снижается содержание токсичных

- 32. На установке имеются два реакционно-ректификационных аппарата. На одном из них после потери активности катализатора (через 4000

- 33. Рисунок 4. Технологическая Комбинированная установка по производству МТБЭ ОАО «ГАЗПРОМНЕФТЬ-МНПЗ»

- 34. Рисунок 5. Технологическая Комбинированная установка по производству ТАМЭ ОАО «ГАЗПРОМНЕФТЬ-МНПЗ»

- 35. Литература Справочник нефтепереработчика / Под ред. Г. А. Ластовкина, Е. Д. Радченко, М. Г. Рудина. —

- 36. Вопросы Для какой цели применяется данный процесс? Какие целевые реакции протекают в данном процессе? Какие катализаторы

- 38. Скачать презентацию

Алкадиены. Строение алкадиенов

Алкадиены. Строение алкадиенов История органической химии. Характерные особенности органических соединений

История органической химии. Характерные особенности органических соединений Алкадиены CnH2n

Алкадиены CnH2n Жёсткость воды и способы её устранения. Практическая работа №6. 9 класс

Жёсткость воды и способы её устранения. Практическая работа №6. 9 класс Органическая химия. ДО. Глицерин как представитель многоатомных спиртов

Органическая химия. ДО. Глицерин как представитель многоатомных спиртов Основы коррозии и защиты металлов

Основы коррозии и защиты металлов Химия элементов 16 (VIA) группы

Химия элементов 16 (VIA) группы Вред Coca-Cola на организм человека

Вред Coca-Cola на организм человека Мицеллярные растворы ПАВ. Солюбилизация. Микроэмульсии

Мицеллярные растворы ПАВ. Солюбилизация. Микроэмульсии Молекулы и атомы. Броуновское движение

Молекулы и атомы. Броуновское движение Алкены. Строение, изомерия, номенклатура

Алкены. Строение, изомерия, номенклатура Непредельные углеводороды

Непредельные углеводороды Азотная кислота

Азотная кислота Ароматы, запахи, флюиды

Ароматы, запахи, флюиды Мұнай эмульсиясының құрамы және фаза аралық беттерінің құрылымы. Эмульсия инверсиясы

Мұнай эмульсиясының құрамы және фаза аралық беттерінің құрылымы. Эмульсия инверсиясы Структура и функции биомакромолекул. Лекция 1

Структура и функции биомакромолекул. Лекция 1 Переходный элемент алюминий. Свойства алюминия

Переходный элемент алюминий. Свойства алюминия Программа повышения квалификации. Каталитические процессы в глубокой переработке нефти

Программа повышения квалификации. Каталитические процессы в глубокой переработке нефти ХИМИЯ В СЕЛЬСКОМ ХОЗЯЙСТВЕ

ХИМИЯ В СЕЛЬСКОМ ХОЗЯЙСТВЕ Хімічне виробництво сталі

Хімічне виробництво сталі Неорганические строительные материалы. Стекло

Неорганические строительные материалы. Стекло Краткая история химии

Краткая история химии Электролитическая диссоциация. Вещества в растворах

Электролитическая диссоциация. Вещества в растворах Аналитическая химия и химический анализ. (Лекция 1)

Аналитическая химия и химический анализ. (Лекция 1) Теория строения органических веществ А.М. Бутлерова

Теория строения органических веществ А.М. Бутлерова Гидрохимические определения. Методы определения растворенного кислорода в воде

Гидрохимические определения. Методы определения растворенного кислорода в воде Химия нефти и газа. Свойства нефти и нефтепродуктов. Свойства газов

Химия нефти и газа. Свойства нефти и нефтепродуктов. Свойства газов Окислительно - восстановительные реакции

Окислительно - восстановительные реакции