Содержание

- 2. ПЛАН ЛЕКЦИИ 1 Теоретические сведения 2 Основные факторы процесса 3 Описание установки олигомеризации

- 3. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Ограниченная реакция полимеризации с получением жидких продуктов небольшой молекулярной массой называется олигомеризацией, а продукты

- 4. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Если при олигомеризации ставится задача получить сырьё для нефтехимии, получаемый полимербензин подвергают перегонке. Для

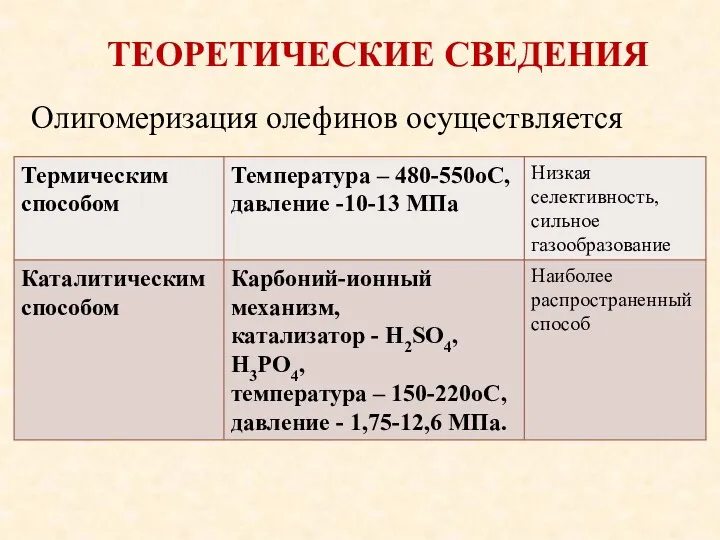

- 5. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Олигомеризация олефинов осуществляется

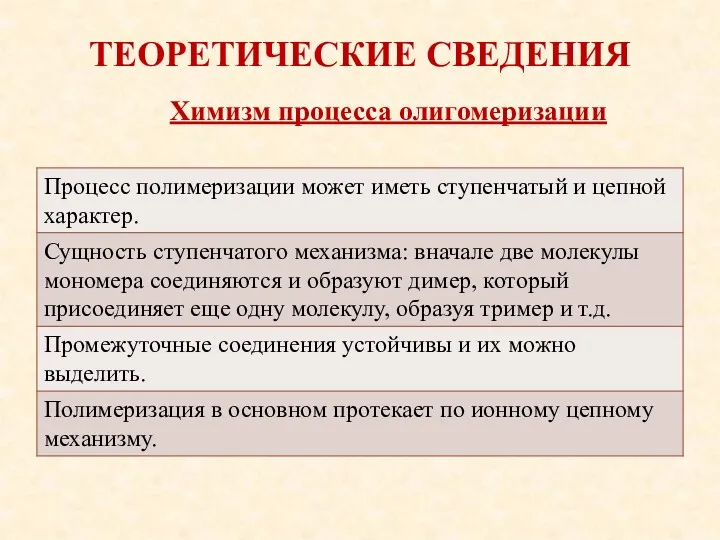

- 6. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Химизм процесса олигомеризации

- 7. ХИМИЗМ ПРОЦЕССА С использованием серной кислоты в качестве катализатора

- 8. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Побочные реакции: - распад (крекинг); - алкилирование; - диспропорционирование алкенов. Химизм процесса олигомеризации

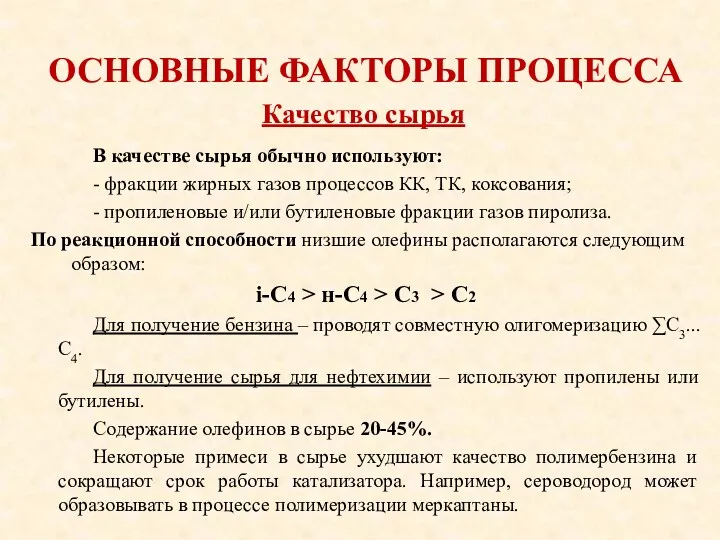

- 9. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА В качестве сырья обычно используют: - фракции жирных газов процессов КК, ТК, коксования;

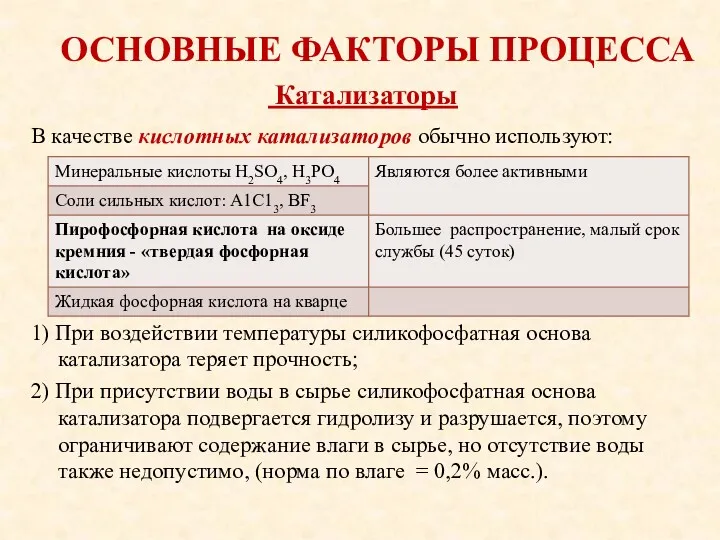

- 10. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА В качестве кислотных катализаторов обычно используют: 1) При воздействии температуры силикофосфатная основа катализатора

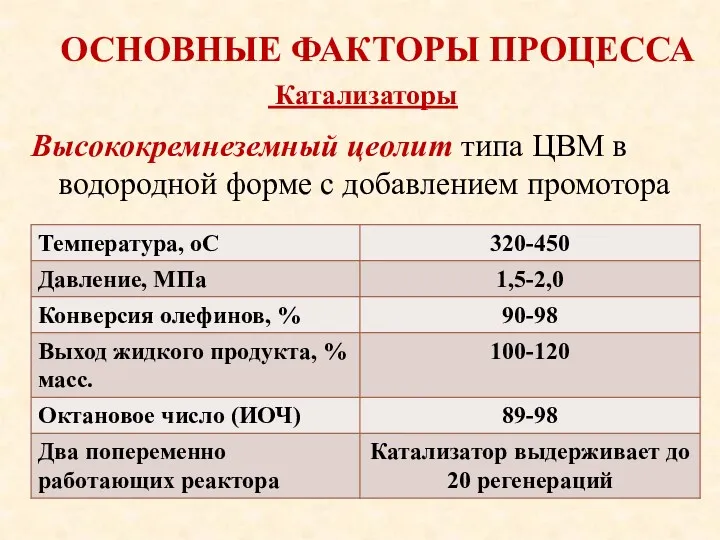

- 11. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Высококремнеземный цеолит типа ЦВМ в водородной форме с добавлением промотора Катализаторы

- 12. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Температура процесса составляет 160...230°С. При температуре ниже 130оС вместо полимеризации происходит образование фосфорнокислотных

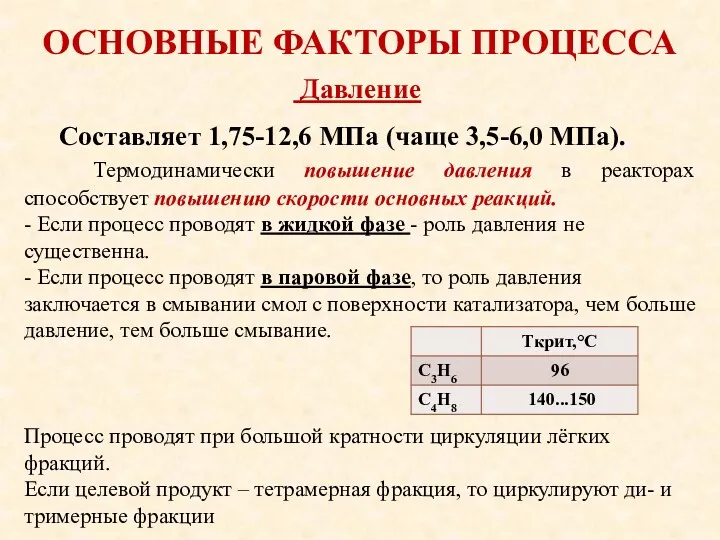

- 13. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Составляет 1,75-12,6 МПа (чаще 3,5-6,0 МПа). Термодинамически повышение давления в реакторах способствует повышению

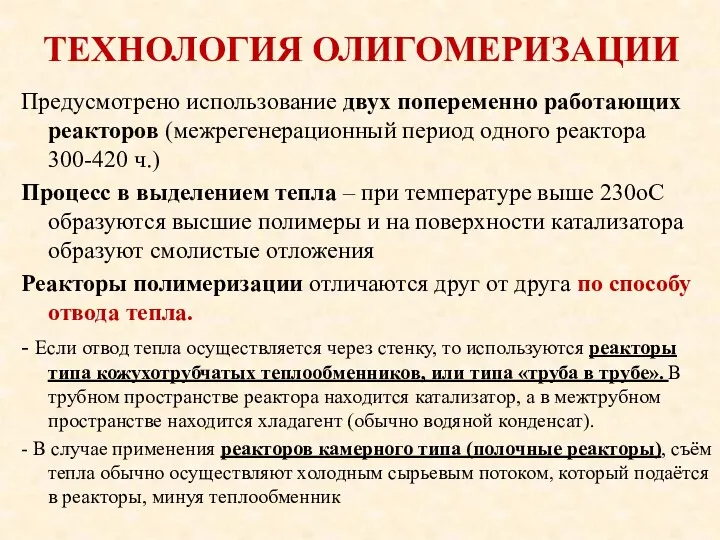

- 14. ТЕХНОЛОГИЯ ОЛИГОМЕРИЗАЦИИ Предусмотрено использование двух попеременно работающих реакторов (межрегенерационный период одного реактора 300-420 ч.) Процесс в

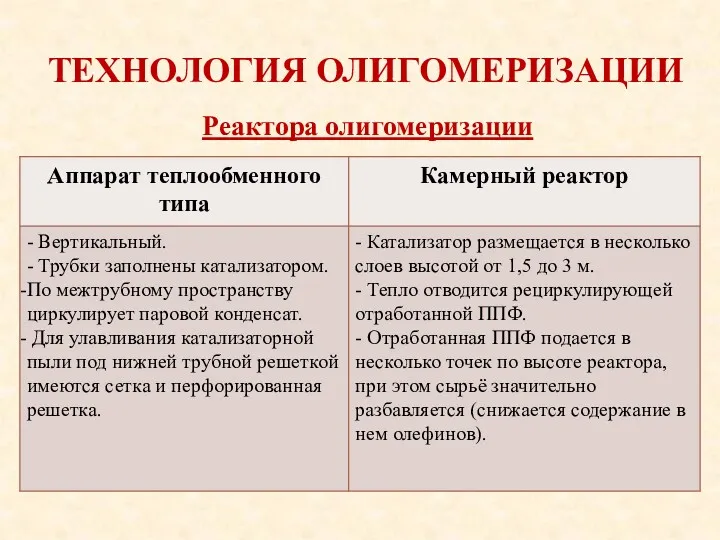

- 15. ТЕХНОЛОГИЯ ОЛИГОМЕРИЗАЦИИ Реактора олигомеризации

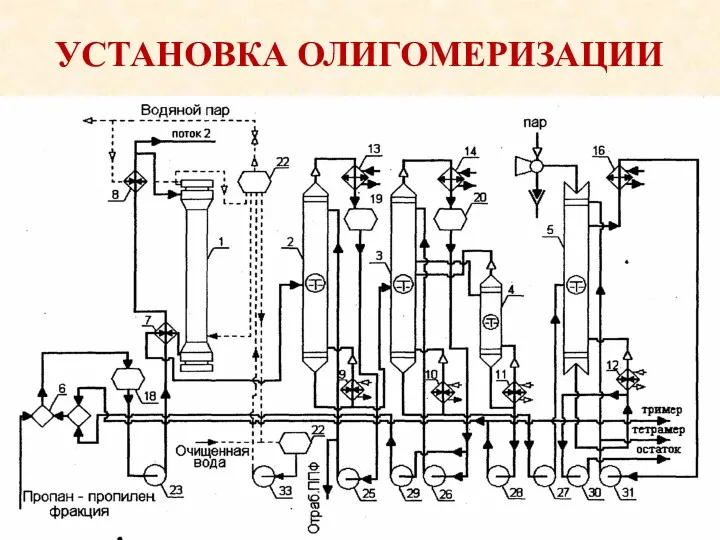

- 16. УСТАНОВКА ОЛИГОМЕРИЗАЦИИ

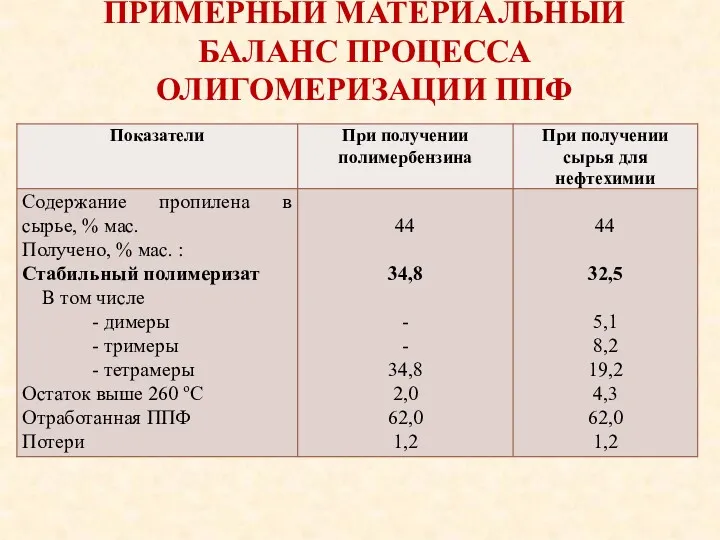

- 17. ПРИМЕРНЫЙ МАТЕРИАЛЬНЫЙ БАЛАНС ПРОЦЕССА ОЛИГОМЕРИЗАЦИИ ППФ

- 19. Скачать презентацию

Биогенді (s.p.d) элементтермен олардың қосылыстарының медициналық және биологиялық маңызы

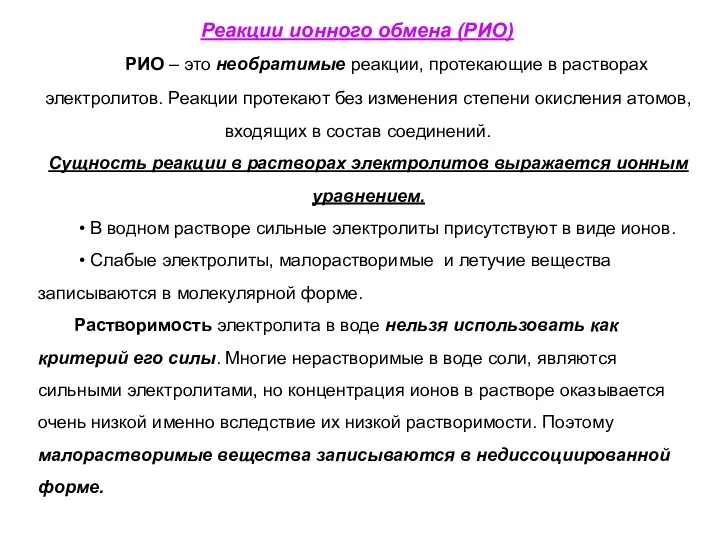

Биогенді (s.p.d) элементтермен олардың қосылыстарының медициналық және биологиялық маңызы Кислоты, их состав и названия

Кислоты, их состав и названия Карбоновые кислоты и их функциональные производные

Карбоновые кислоты и их функциональные производные Ароматические углеводороды

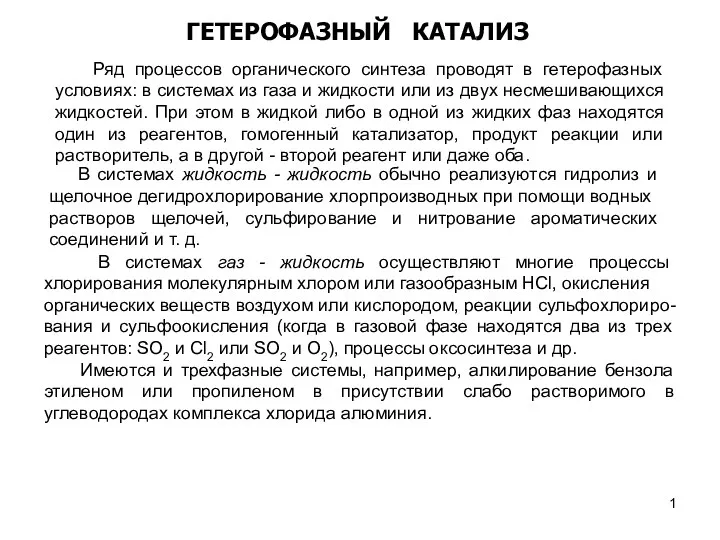

Ароматические углеводороды Гетерофазный катализ. (Лекция 20)

Гетерофазный катализ. (Лекция 20) Горение топлива

Горение топлива Використання радіоактивних ізотопів, як індикаторів у тваринництві і археології

Використання радіоактивних ізотопів, як індикаторів у тваринництві і археології Основные классы неорганических соединений

Основные классы неорганических соединений Соли, их классификация и свойства

Соли, их классификация и свойства Органічна хімія

Органічна хімія Розв’язування задач за рівняннями реакцій з використанням розчинів із певною масовою часткою розчиненої речовини. Урок 13-14

Розв’язування задач за рівняннями реакцій з використанням розчинів із певною масовою часткою розчиненої речовини. Урок 13-14 Жёсткость воды

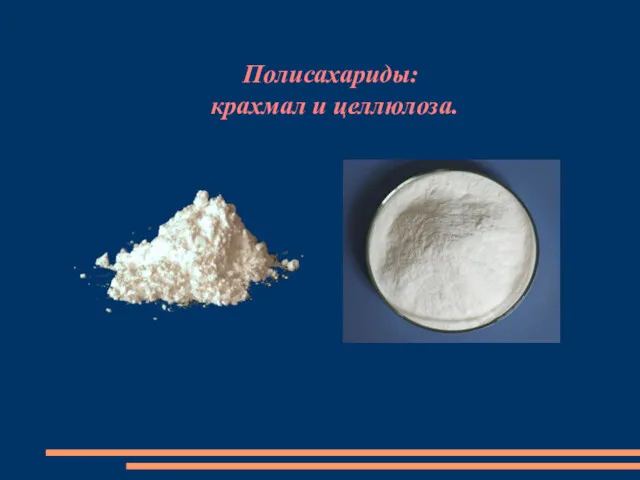

Жёсткость воды Полисахариды: крахмал и целлюлоза

Полисахариды: крахмал и целлюлоза Растворы. Часть 2. Лекция №7

Растворы. Часть 2. Лекция №7 Химия атмосферы. Химические процессы в тропосфере

Химия атмосферы. Химические процессы в тропосфере Буферные системы

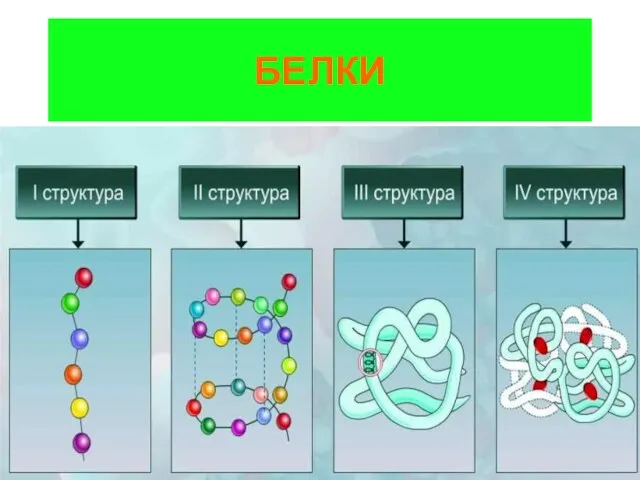

Буферные системы Белки. Строение

Белки. Строение Классификация химических элементов. Составитель. 8 класс

Классификация химических элементов. Составитель. 8 класс Минералы для ИЗБ

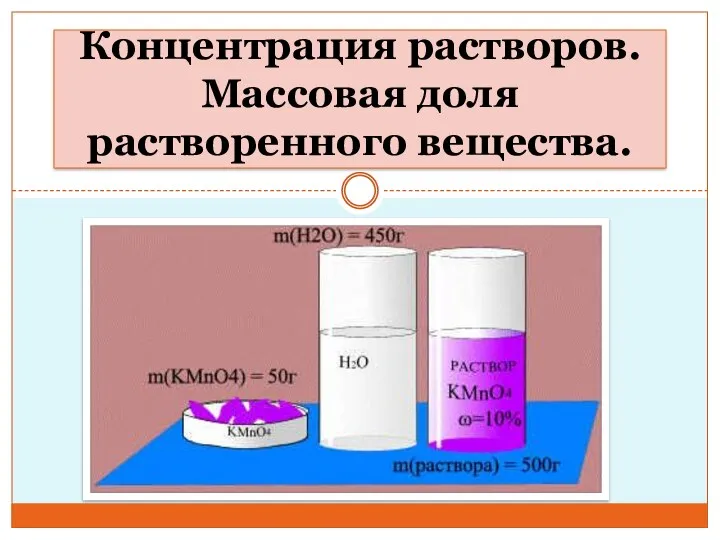

Минералы для ИЗБ Концентрация растворов. Массовая доля растворенного вещества. Урок 1

Концентрация растворов. Массовая доля растворенного вещества. Урок 1 Химический элемент медь

Химический элемент медь Кинетика химических реакций

Кинетика химических реакций Кремний и его соединения

Кремний и его соединения Галогены. Расположите галогены в порядке их открытия

Галогены. Расположите галогены в порядке их открытия Важнейшие реакции в органической химии

Важнейшие реакции в органической химии Технология производства аминоальдегидных смол

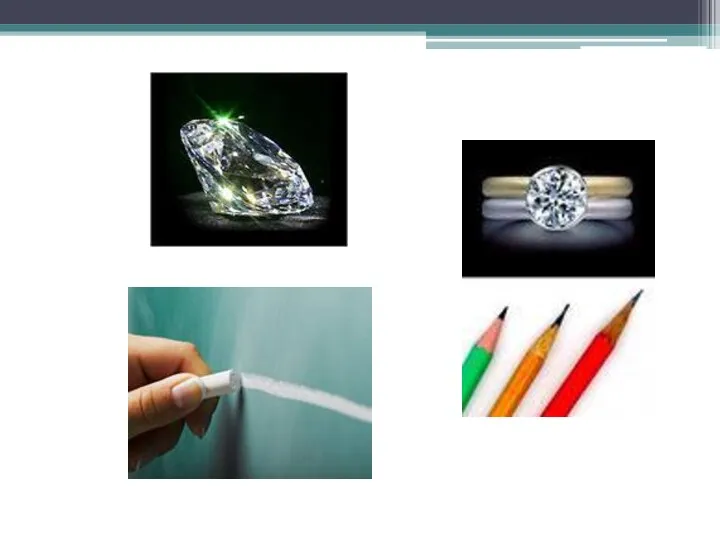

Технология производства аминоальдегидных смол Углерод. Физические и химические свойства

Углерод. Физические и химические свойства Гидролиз солей

Гидролиз солей