Содержание

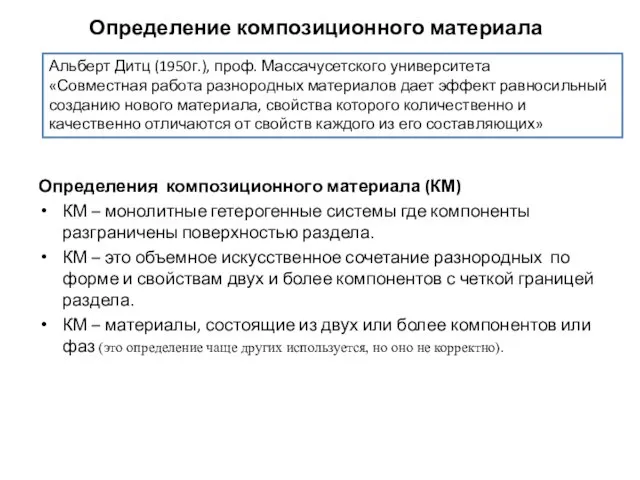

- 2. Определения композиционного материала (КМ) КМ – монолитные гетерогенные системы где компоненты разграничены поверхностью раздела. КМ –

- 4. Примеры композиционных материалов Дерево Пенобетон Кости, ракушки Армированная глиной солома Фанера (многослойный материал, состоящий из однонаправленных

- 5. Состав полимерного материала Схема структуры Реальная структура 1 2 3 Наполнитель (1) Основное назначение наполнителя (1)

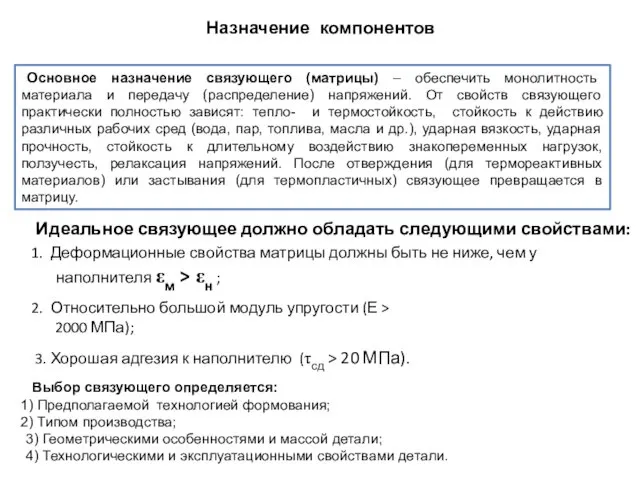

- 6. Назначение компонентов Основное назначение связующего (матрицы) – обеспечить монолитность материала и передачу (распределение) напряжений. От свойств

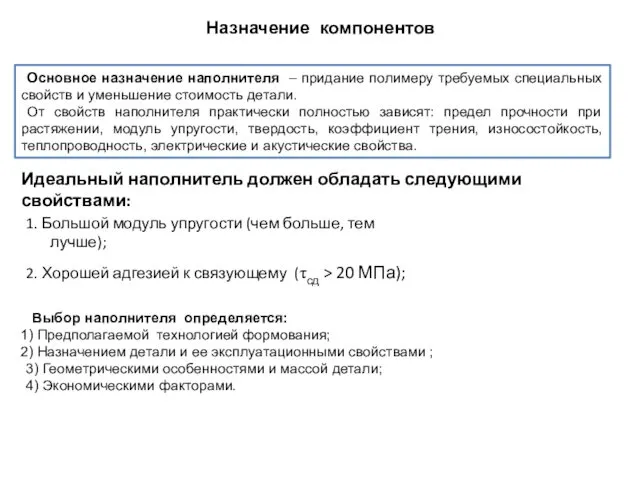

- 7. Назначение компонентов Основное назначение наполнителя – придание полимеру требуемых специальных свойств и уменьшение стоимость детали. От

- 8. Если в качестве связующего используют смеси полимеров (или олигомеров), то такие связующие называют гетерогенными, полиматричными или

- 9. Выбор компонентов ПКМ Выбор компонентов связующего нельзя проводить в отрыве от конструкции детали и технологии ее

- 10. Особенности проектирования изделий из полимеров Критерием оптимальности является одна (или несколько) основных технических и экономических характеристик.

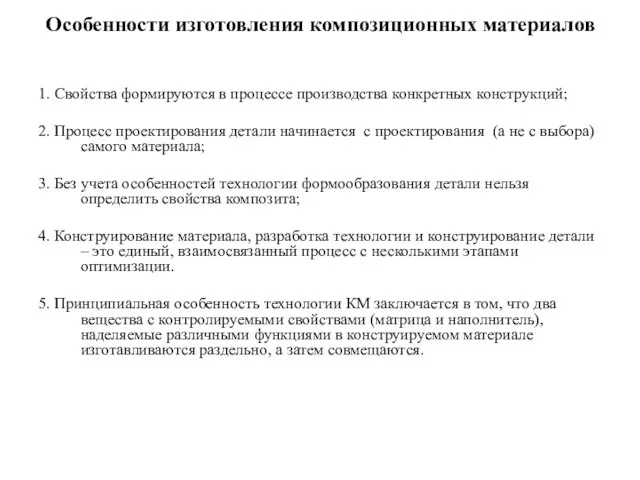

- 11. Особенности изготовления композиционных материалов 1. Свойства формируются в процессе производства конкретных конструкций; 2. Процесс проектирования детали

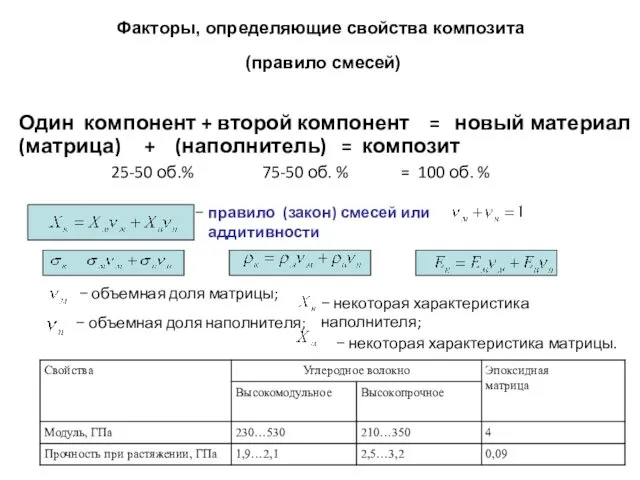

- 12. − правило (закон) смесей или аддитивности − объемная доля матрицы; Факторы, определяющие свойства композита (правило смесей)

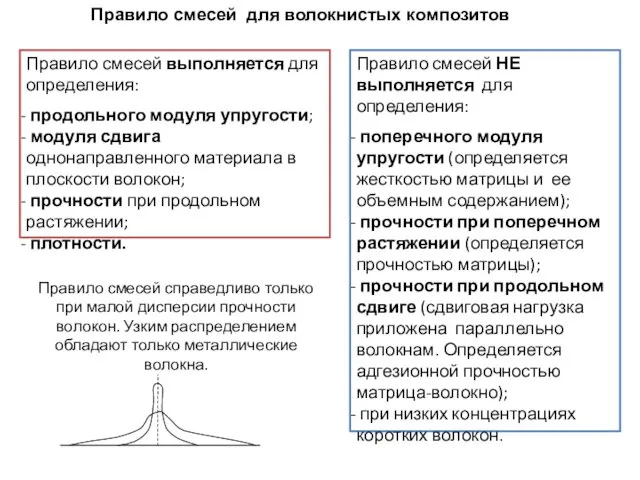

- 13. Правило смесей для волокнистых композитов Правило смесей выполняется для определения: продольного модуля упругости; модуля сдвига однонаправленного

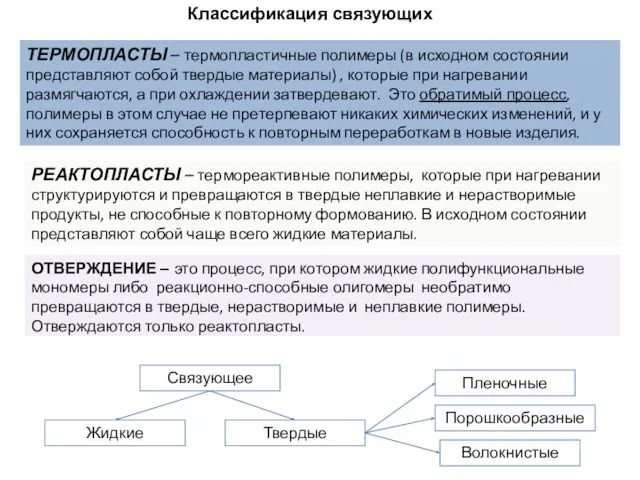

- 14. Классификация связующих РЕАКТОПЛАСТЫ – термореактивные полимеры, которые при нагревании структурируются и превращаются в твердые неплавкие и

- 15. Классификация связующих

- 16. Физические состояния матриц до и после формования

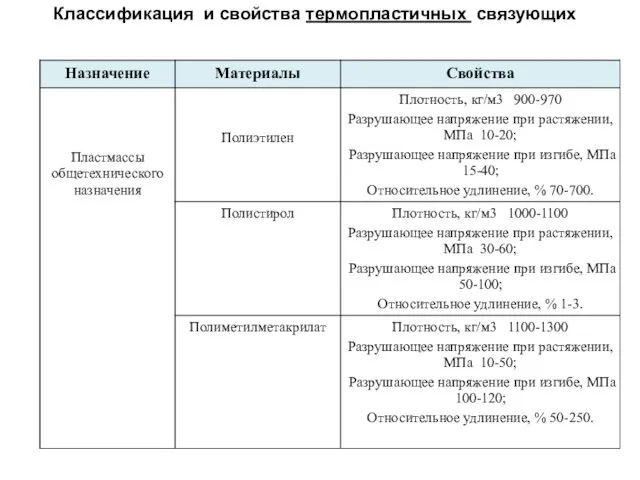

- 17. Классификация и свойства термопластичных связующих

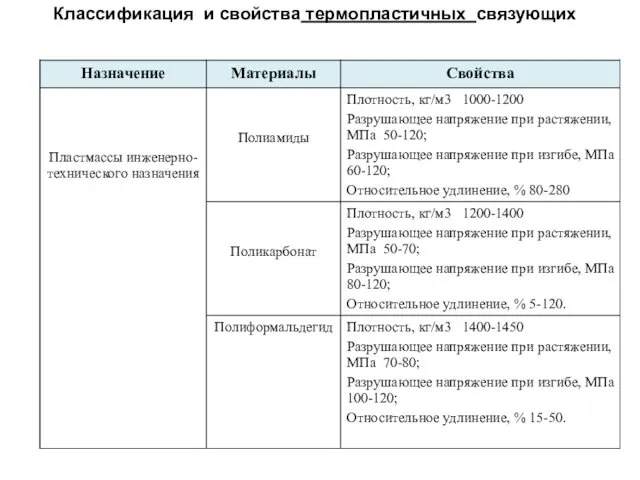

- 18. Классификация и свойства термопластичных связующих

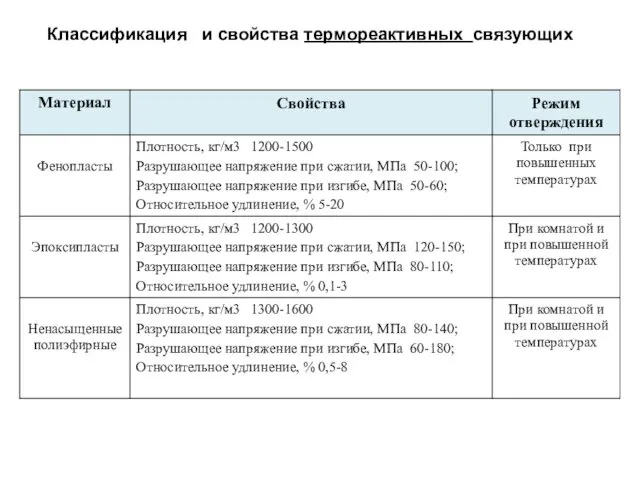

- 19. Классификация и свойства термореактивных связующих

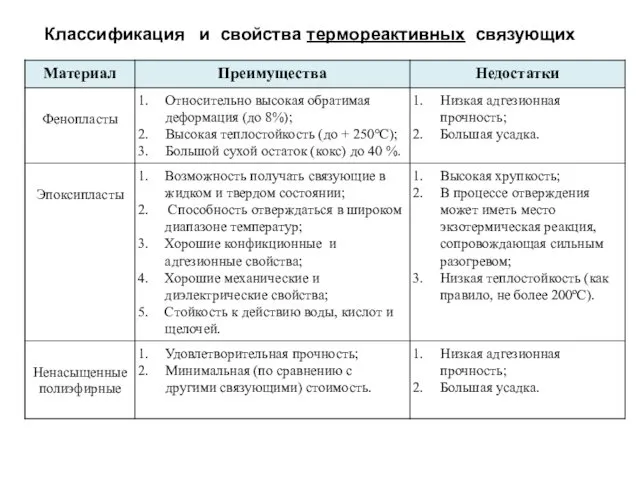

- 20. Классификация и свойства термореактивных связующих

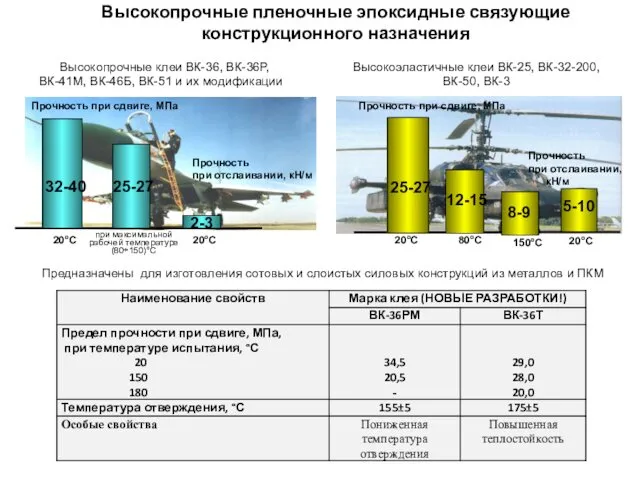

- 21. Высокопрочные пленочные эпоксидные связующие конструкционного назначения Предназначены для изготовления сотовых и слоистых силовых конструкций из металлов

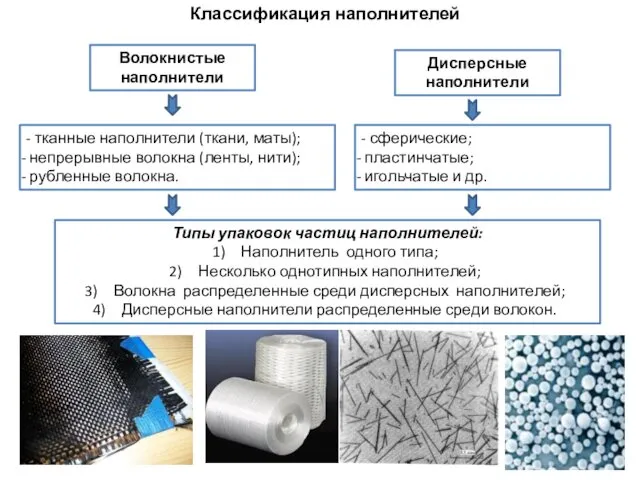

- 22. Классификация наполнителей Дисперсные наполнители Волокнистые наполнители - сферические; пластинчатые; игольчатые и др. - тканные наполнители (ткани,

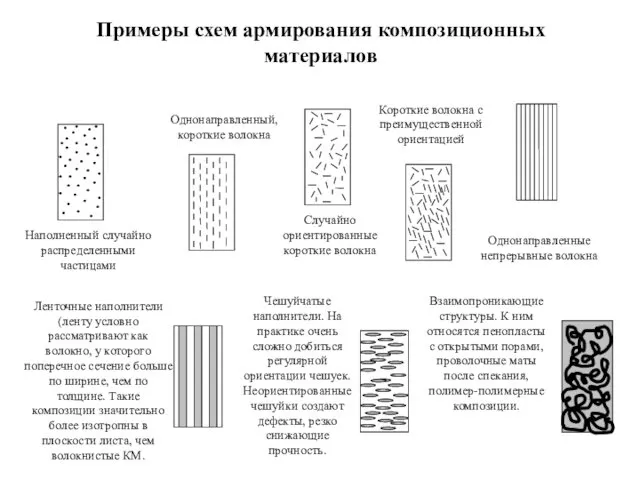

- 23. Примеры схем армирования композиционных материалов Наполненный случайно распределенными частицами Однонаправленный, короткие волокна Случайно ориентированные короткие волокна

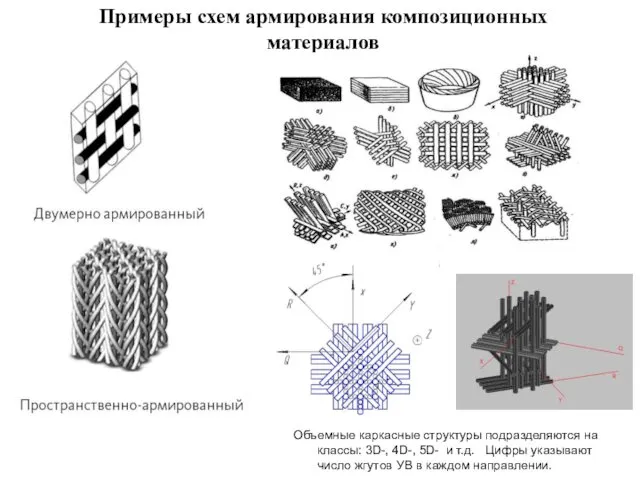

- 24. Примеры схем армирования композиционных материалов Объемные каркасные структуры подразделяются на классы: 3D-, 4D-, 5D- и т.д.

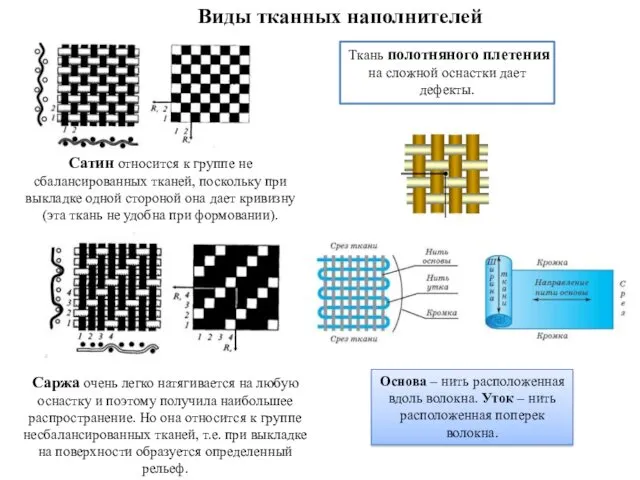

- 25. Виды тканных наполнителей Ткань полотняного плетения на сложной оснастки дает дефекты. Саржа очень легко натягивается на

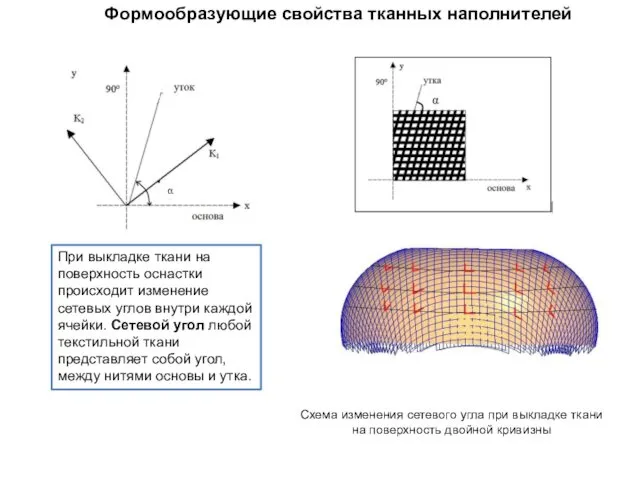

- 26. Формообразующие свойства тканных наполнителей При выкладке ткани на поверхность оснастки происходит изменение сетевых углов внутри каждой

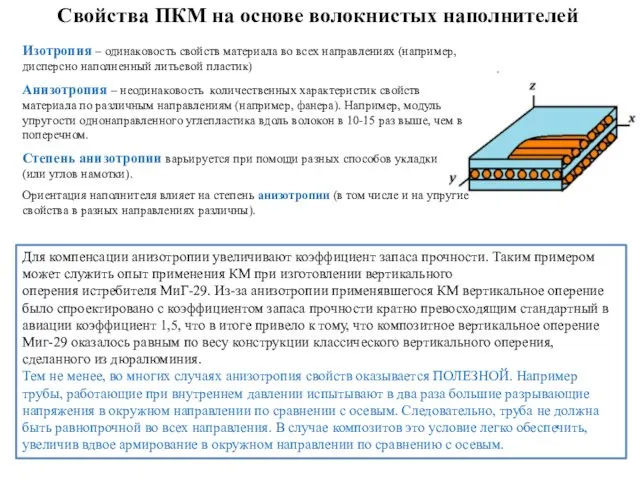

- 27. Свойства ПКМ на основе волокнистых наполнителей Для компенсации анизотропии увеличивают коэффициент запаса прочности. Таким примером может

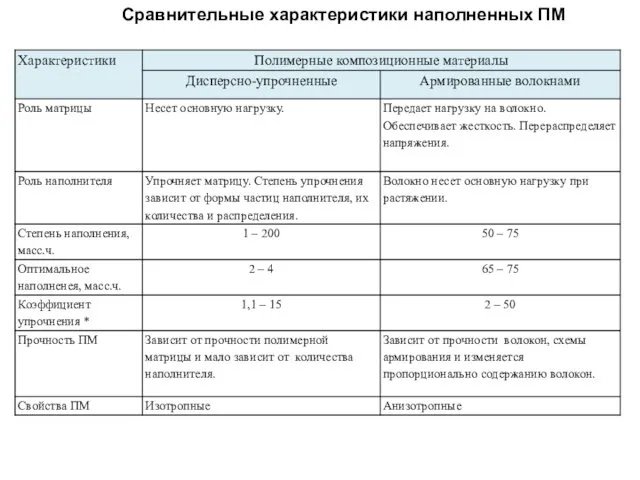

- 28. Сравнительные характеристики наполненных ПМ

- 29. Волокнистые наполнители Свойства определяются: у органических волокон степенью ориентации макромолекул; у углеродных волокон степенью кристалличности и

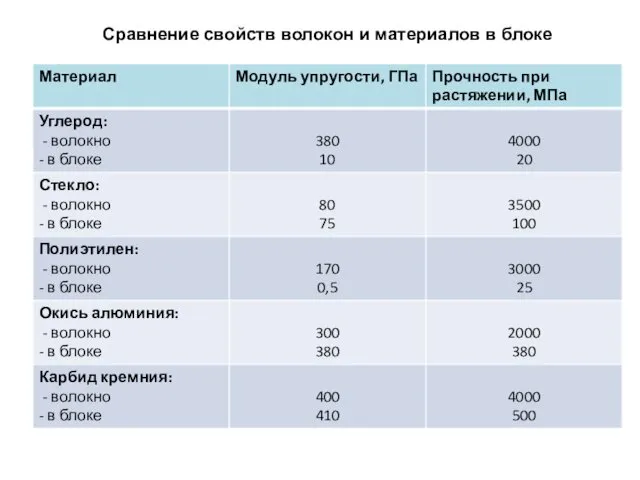

- 30. Сравнение свойств волокон и материалов в блоке

- 31. Стеклянные волокна Стеклянные волокна получают высокоскоростной вытяжкой из однородной стекловидной массы, представляющей собой сплав различных оксидов:

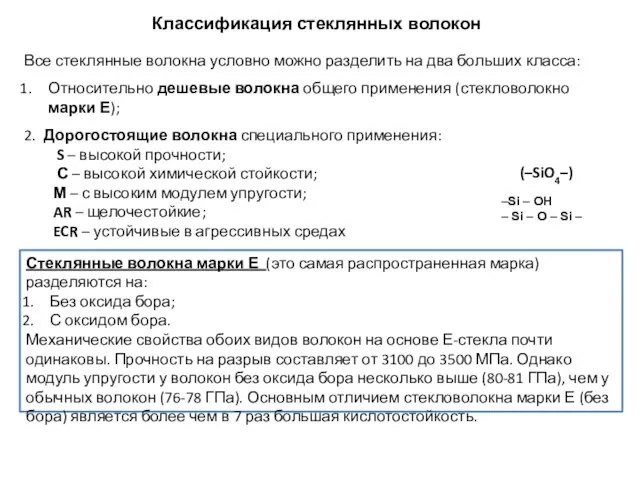

- 32. Все стеклянные волокна условно можно разделить на два больших класса: Относительно дешевые волокна общего применения (стекловолокно

- 33. Структура стеклянных волокон марки Е без и с оксидом бора Рубленное стекловолокно [Бородулин А.С. Свойства и

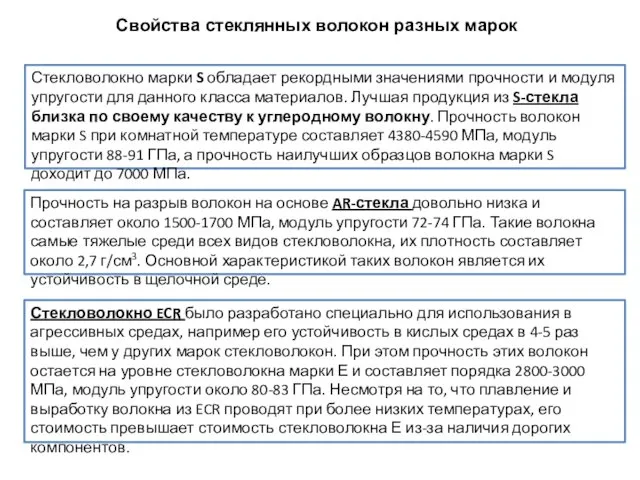

- 34. Стекловолокно марки S обладает рекордными значениями прочности и модуля упругости для данного класса материалов. Лучшая продукция

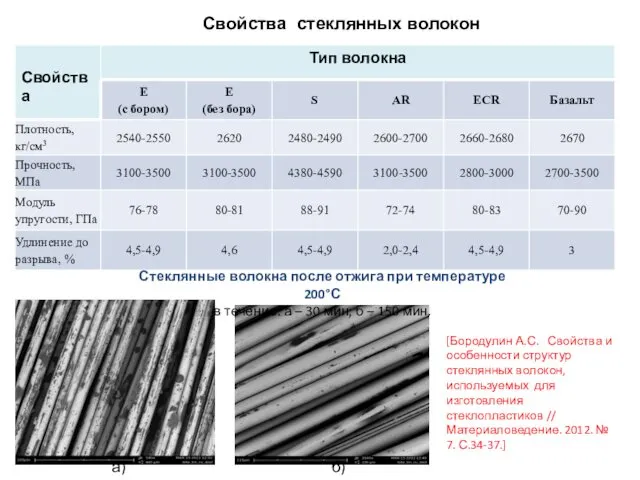

- 35. Свойства стеклянных волокон а) б) [Бородулин А.С. Свойства и особенности структур стеклянных волокон, используемых для изготовления

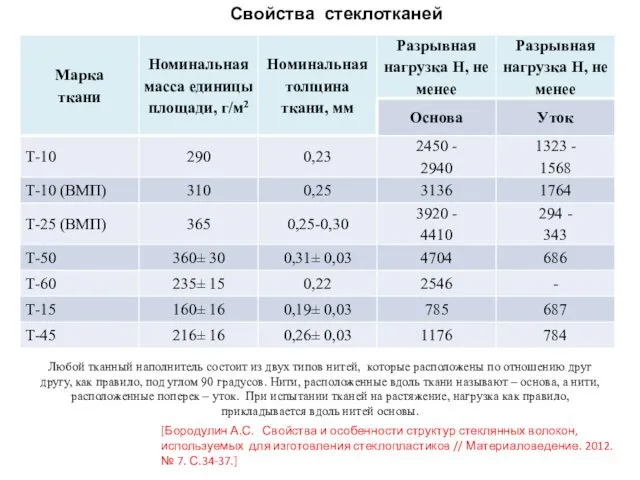

- 36. Свойства стеклотканей [Бородулин А.С. Свойства и особенности структур стеклянных волокон, используемых для изготовления стеклопластиков // Материаловедение.

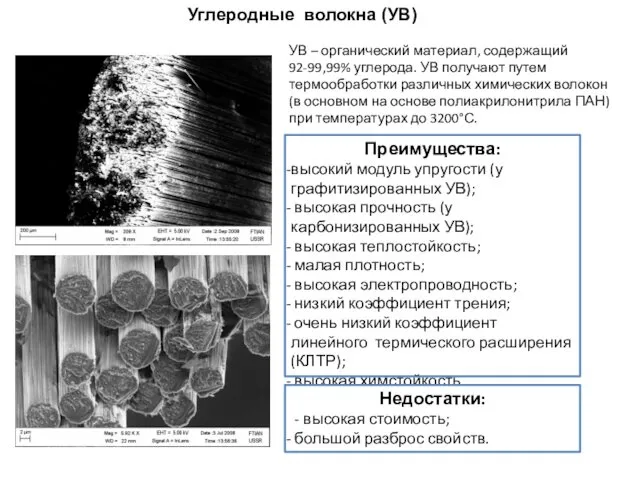

- 37. Углеродные волокна (УВ) Преимущества: высокий модуль упругости (у графитизированных УВ); высокая прочность (у карбонизированных УВ); высокая

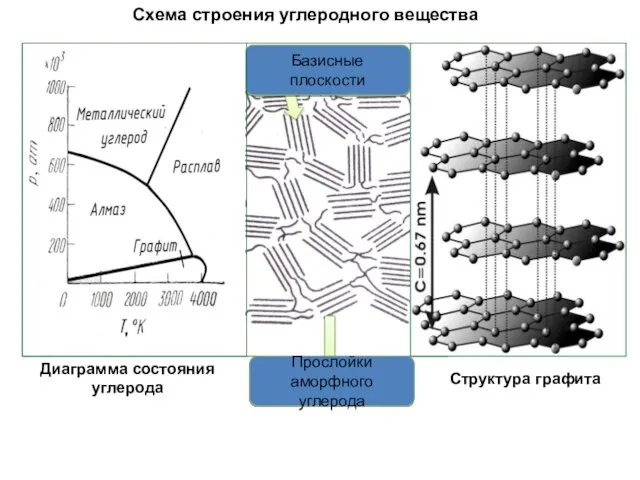

- 38. Схема строения углеродного вещества Прослойки аморфного углерода Базисные плоскости Структура графита Диаграмма состояния углерода

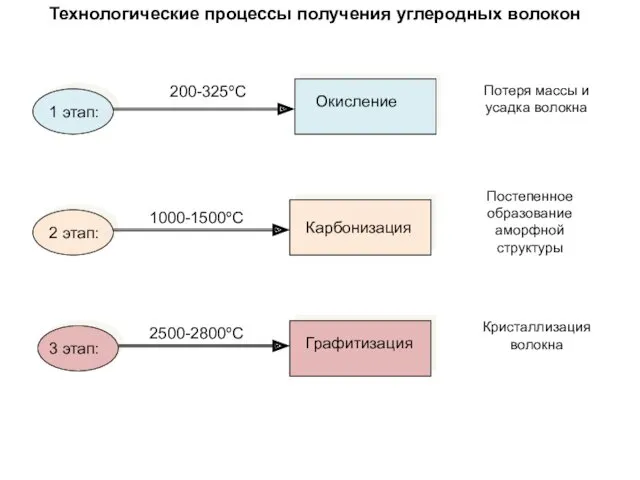

- 39. Технологические процессы получения углеродных волокон 1 этап: 2 этап: 3 этап: 200-325ºС 1000-1500ºС 2500-2800ºС Окисление Потеря

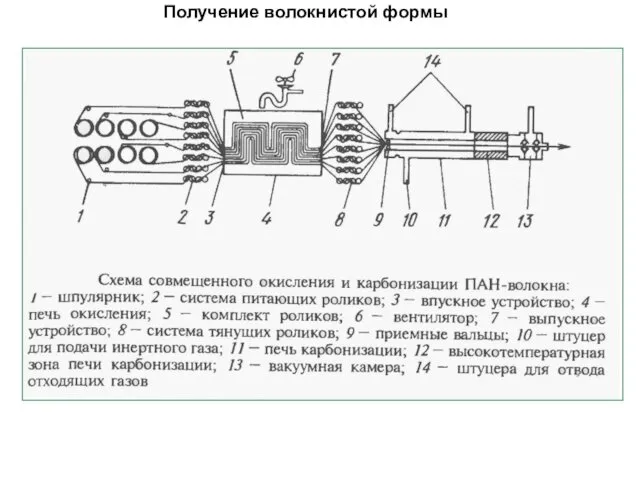

- 40. Получение волокнистой формы

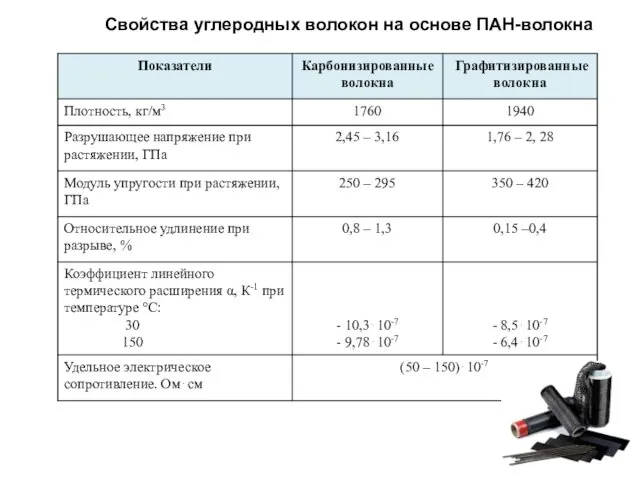

- 41. Свойства углеродных волокон на основе ПАН-волокна

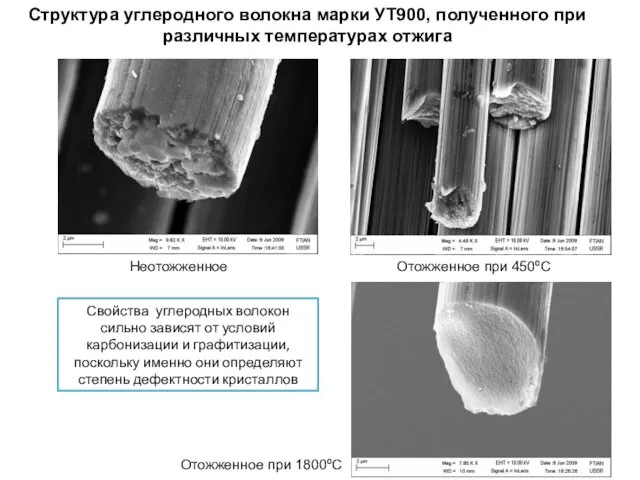

- 42. Структура углеродного волокна марки УТ900, полученного при различных температурах отжига Неотожженное Свойства углеродных волокон сильно зависят

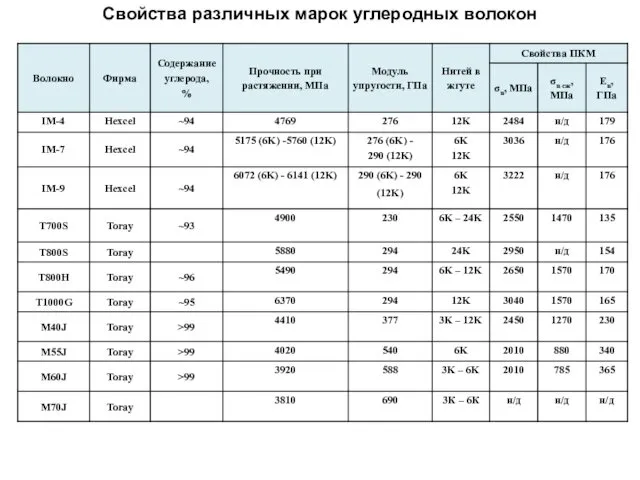

- 43. Свойства различных марок углеродных волокон

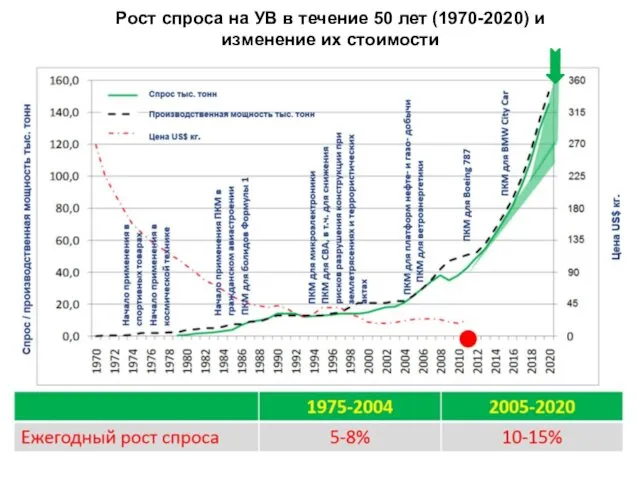

- 44. Рост спроса на УВ в течение 50 лет (1970-2020) и изменение их стоимости

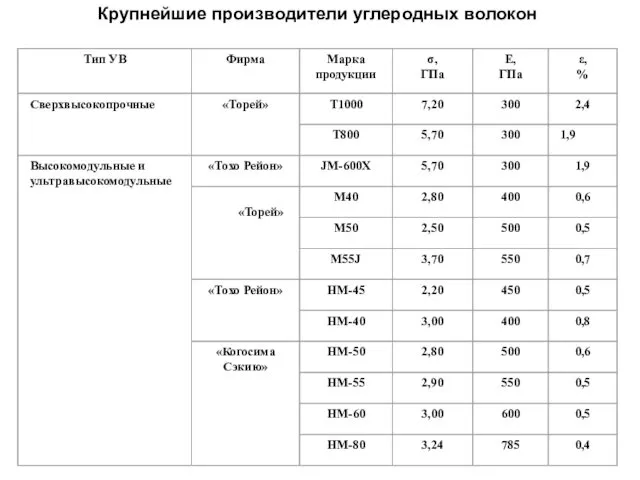

- 45. Крупнейшие производители углеродных волокон

- 46. Классификация дисперсных наполнителей по форме частиц

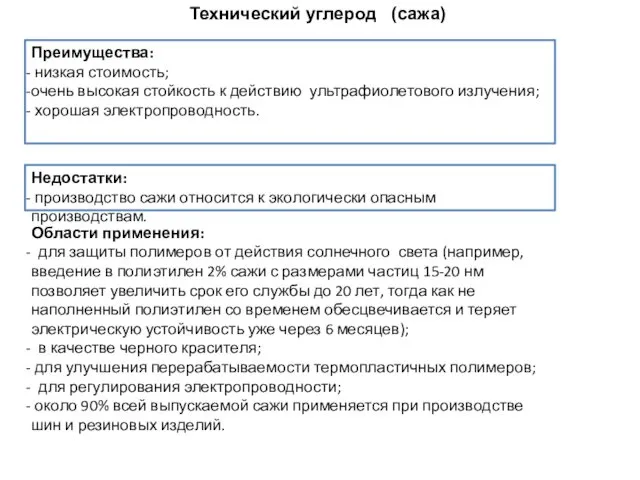

- 47. Технический углерод (сажа) Преимущества: низкая стоимость; очень высокая стойкость к действию ультрафиолетового излучения; хорошая электропроводность. Недостатки:

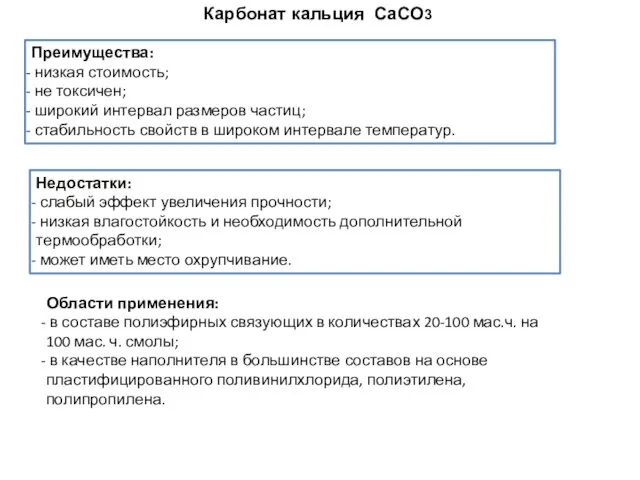

- 48. Карбонат кальция CaCO3 Преимущества: низкая стоимость; не токсичен; широкий интервал размеров частиц; стабильность свойств в широком

- 49. Диоксид кремния Si(OH)3 Преимущества: обеспечивает придания связующим тиксотропных свойств, даже при низком содержании (до 0,1 мас.ч.);

- 50. Гидрооксид алюминия Al(OH)3 Преимущества: низкая стоимость; не токсичен. Недостатки: понижает прочностные характеристики; ограниченная теплостойкость (разлагается при

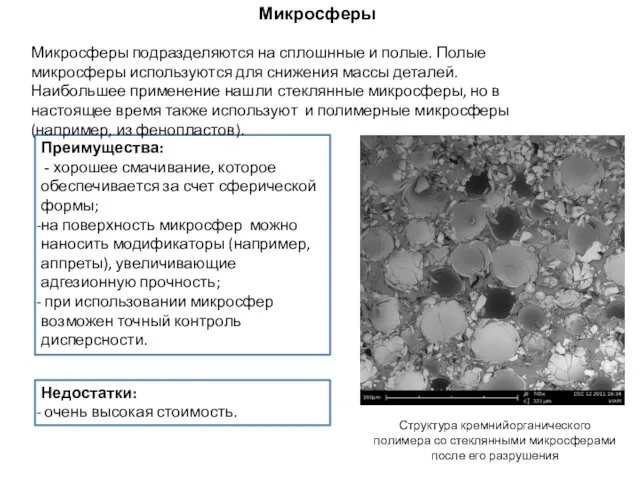

- 51. Микросферы Преимущества: - хорошее смачивание, которое обеспечивается за счет сферической формы; на поверхность микросфер можно наносить

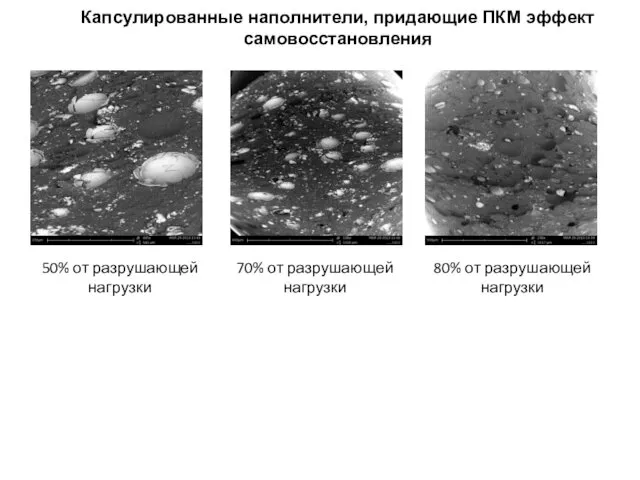

- 52. Капсулированные наполнители, придающие ПКМ эффект самовосстановления 50% от разрушающей нагрузки 70% от разрушающей нагрузки 80% от

- 54. Скачать презентацию

Особенности применения проблемных моделей обучения на уроках химии

Особенности применения проблемных моделей обучения на уроках химии Кристаллография и основы кристаллохимии. Закон постоянства углов. Методы проецирования кристаллов. Лекция №6

Кристаллография и основы кристаллохимии. Закон постоянства углов. Методы проецирования кристаллов. Лекция №6 Алюминий и его соединения

Алюминий и его соединения Расчет материального и теплового баланса процесса пиролиза гексана

Расчет материального и теплового баланса процесса пиролиза гексана Неоднородные системы (процессы и аппараты химической технологии, 8 лекция)

Неоднородные системы (процессы и аппараты химической технологии, 8 лекция) Предмет аналитической химии и ее основные понятия

Предмет аналитической химии и ее основные понятия Алкадиены. Диеновые углеводороды

Алкадиены. Диеновые углеводороды Изомерия. Типы изомерии

Изомерия. Типы изомерии Химические уравнения

Химические уравнения α-Аминокислоты и белки

α-Аминокислоты и белки Відносна густина газів

Відносна густина газів Циклоалканы

Циклоалканы Окислительно-восстановительные реакции

Окислительно-восстановительные реакции Щелочной металл натрий

Щелочной металл натрий Гидролиз. Необратимый гидролиз

Гидролиз. Необратимый гидролиз Химическая промышленность

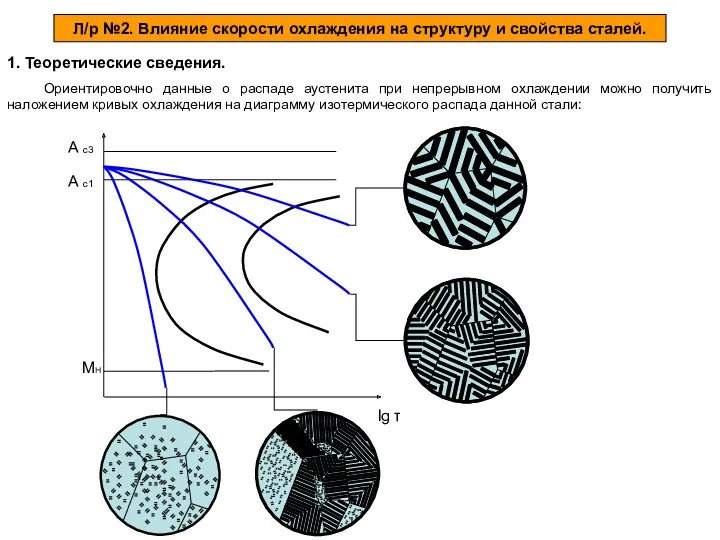

Химическая промышленность Влияние скорости охлаждения на структуру и свойства сталей

Влияние скорости охлаждения на структуру и свойства сталей Органический полимер полиэфирэфиркетон (PEEK). Использование PEEK в 3D-печати

Органический полимер полиэфирэфиркетон (PEEK). Использование PEEK в 3D-печати Высокомолекулярные соединения и супрамолекулярные структуры. (Лекция 3)

Высокомолекулярные соединения и супрамолекулярные структуры. (Лекция 3) Алотропні форми Карбону

Алотропні форми Карбону Анализ галогенидов щелочных металлов

Анализ галогенидов щелочных металлов Классификация и номенклатура липидов. Жирные кислоты, их классификация и номенклатура

Классификация и номенклатура липидов. Жирные кислоты, их классификация и номенклатура Окислительно-восстановительные реакции. 11 класс

Окислительно-восстановительные реакции. 11 класс Химический элемент водород

Химический элемент водород СВОЙСТВА ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ.

СВОЙСТВА ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ. Общие понятия неорганической химии. Химические свойства основных классов неорганических веществ. Лекция 3

Общие понятия неорганической химии. Химические свойства основных классов неорганических веществ. Лекция 3 Хром. Строение атома

Хром. Строение атома Особенности химического состава клетки

Особенности химического состава клетки