Содержание

- 2. 2 Теория химических реакторов – раздел Общей химической технологии, в котором рассматриваются различные подходы к расчету

- 3. 3 Несмотря на то, что реакторы для проведения различных процессов могут существенно отличаться габаритами и конструктивными

- 4. 1. По гидродинамическому режиму: реактор смешения реактор вытеснения Три механизма переноса вещества, тепла и импульса –

- 5. 2. По способу организации процесса (или способу подвода сырья и отвода продуктов): реактор непрерывного действия реактор

- 6. - низкая производительность (минус) цикличность работы (минус) большие затраты ручного труда (минус) «гибкость» - широкий диапазон

- 7. Время реакции для аппарата этого типа является текущим временем осуществления химической реакции от начального времени -

- 8. Реактор непрерывного действия (проточный) – это реактор, в который непрерывно поступает сырье и также непрерывно выводятся

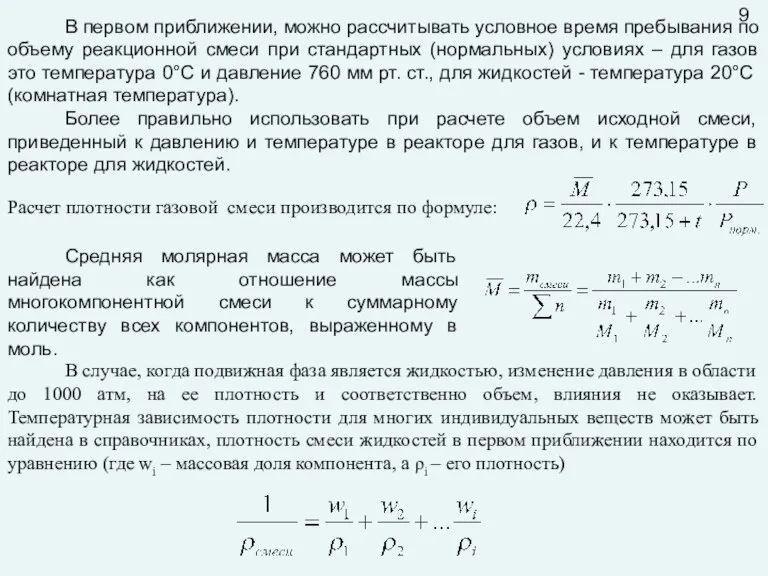

- 9. В первом приближении, можно рассчитывать условное время пребывания по объему реакционной смеси при стандартных (нормальных) условиях

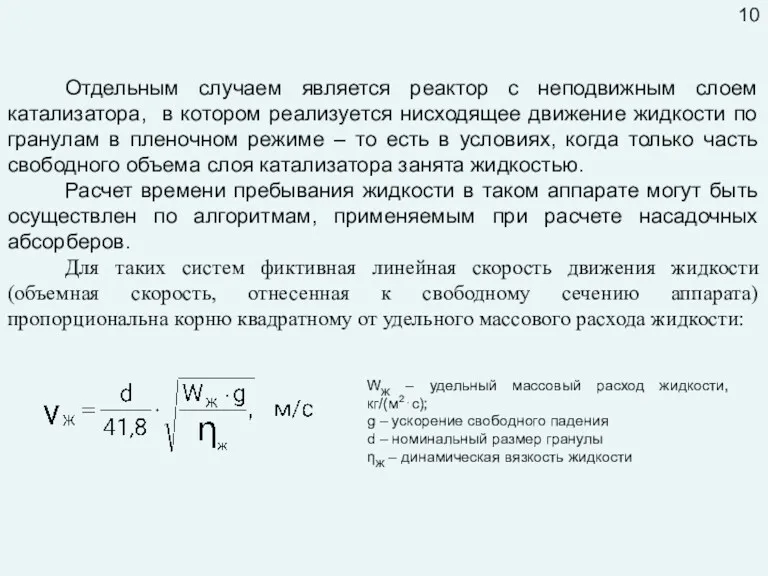

- 10. Отдельным случаем является реактор с неподвижным слоем катализатора, в котором реализуется нисходящее движение жидкости по гранулам

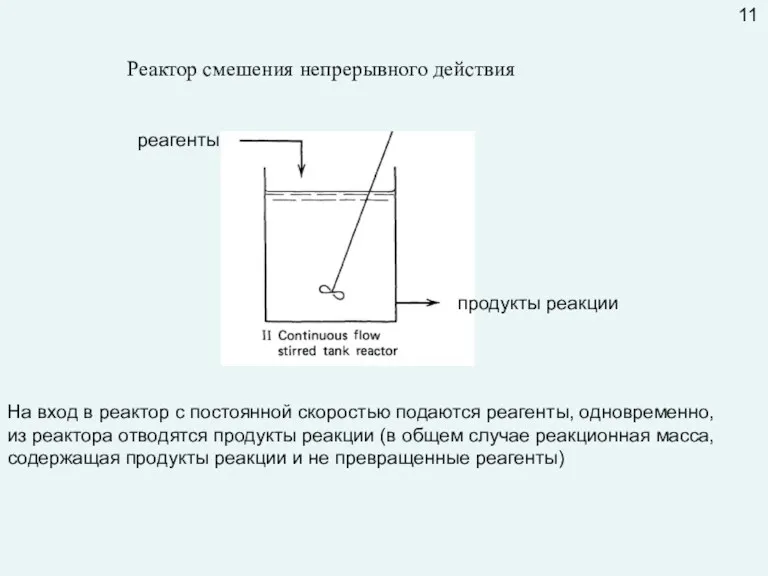

- 11. Реактор смешения непрерывного действия реагенты продукты реакции На вход в реактор с постоянной скоростью подаются реагенты,

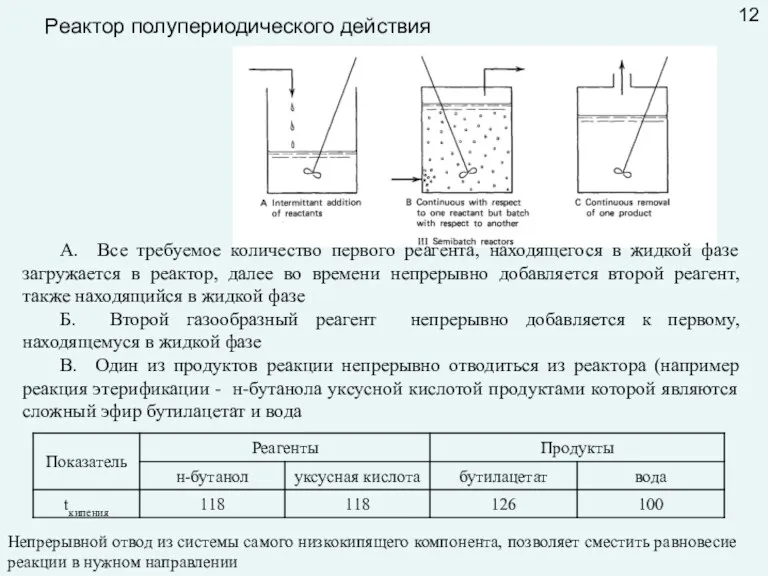

- 12. Реактор полупериодического действия А. Все требуемое количество первого реагента, находящегося в жидкой фазе загружается в реактор,

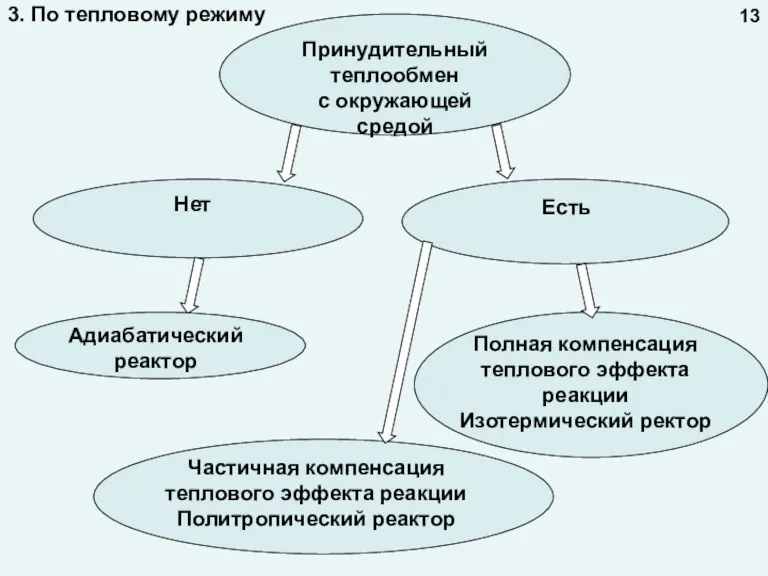

- 13. 13 Принудительный теплообмен с окружающей средой 3. По тепловому режиму

- 14. В адиабатическом реакторе отсутствует теплообмен с окружающей средой и весь тепловой эффект реакции расходуется на изменение

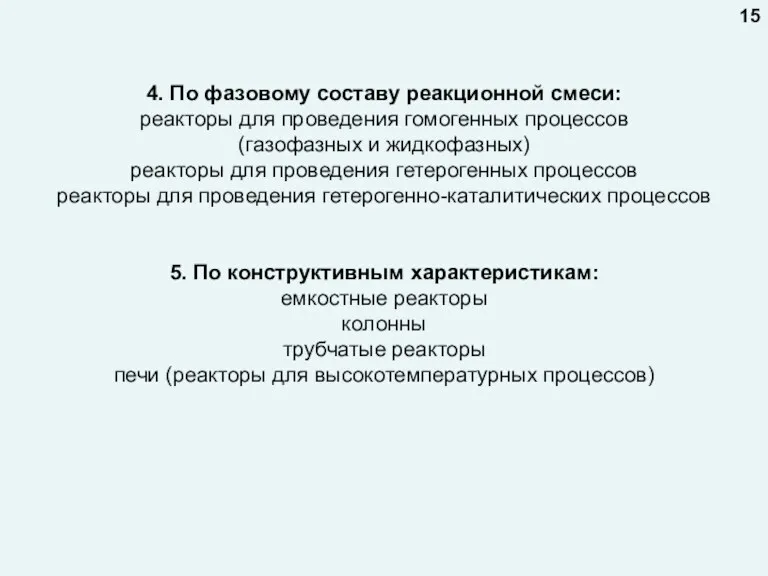

- 15. 4. По фазовому составу реакционной смеси: реакторы для проведения гомогенных процессов (газофазных и жидкофазных) реакторы для

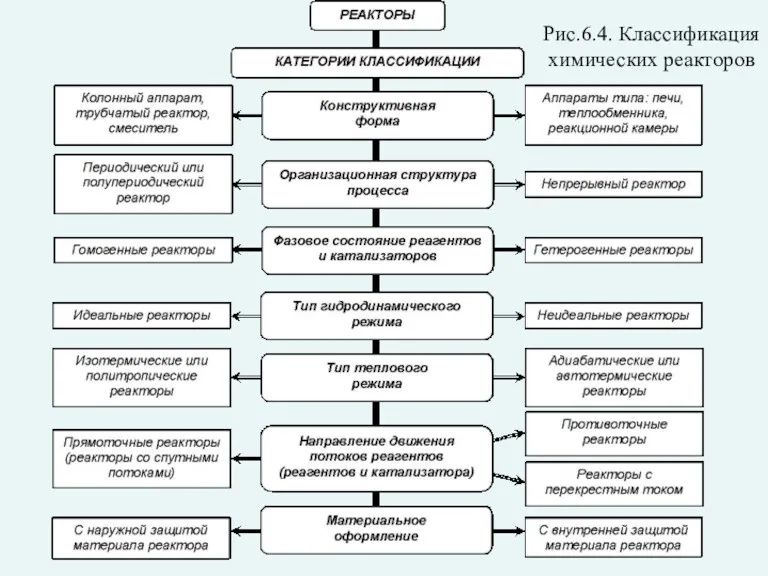

- 16. Рис.6.4. Классификация химических реакторов

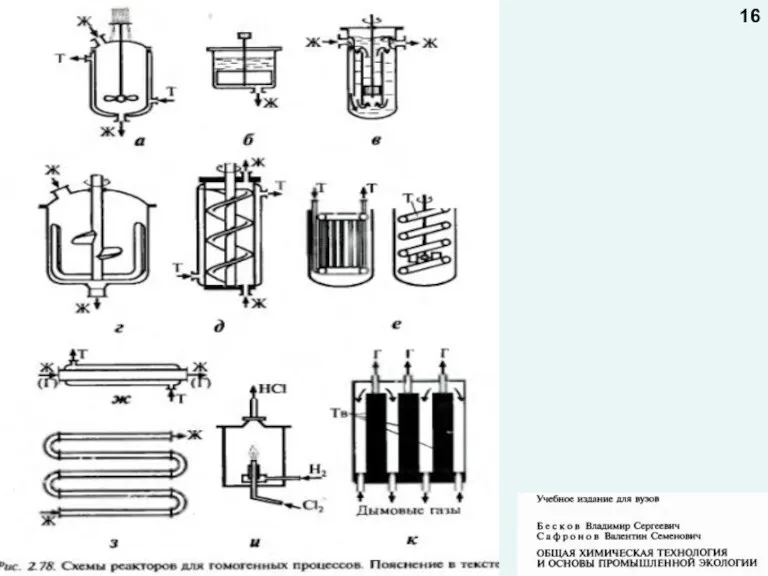

- 17. 16

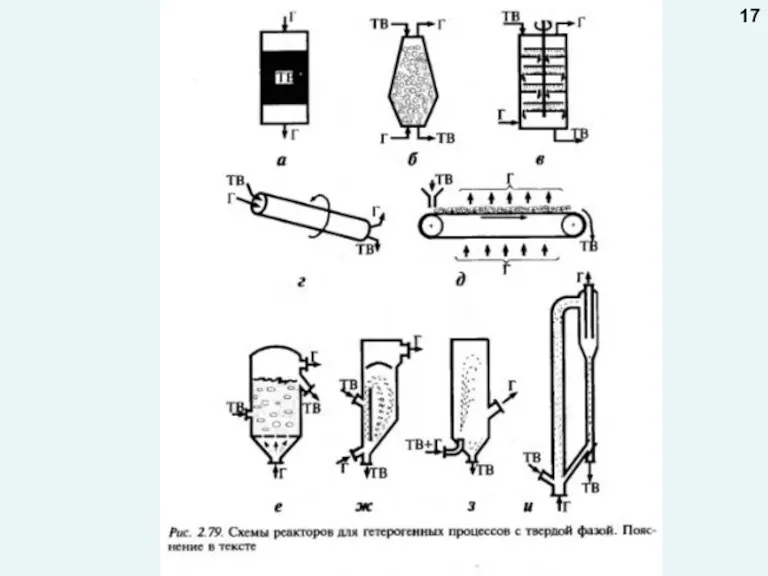

- 18. 17

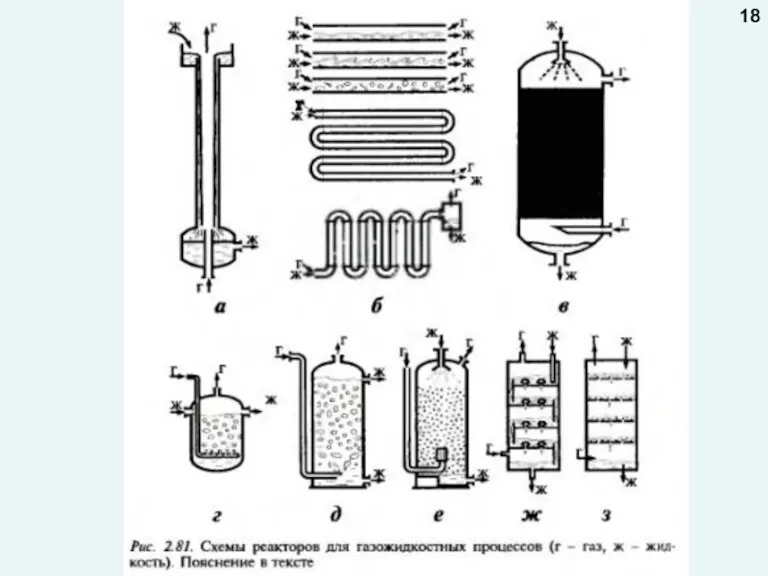

- 19. 18

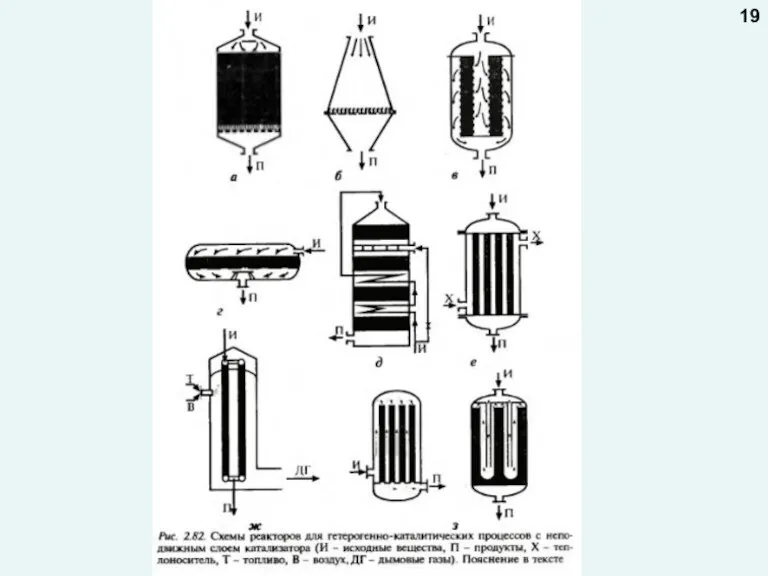

- 20. 19

- 21. 20

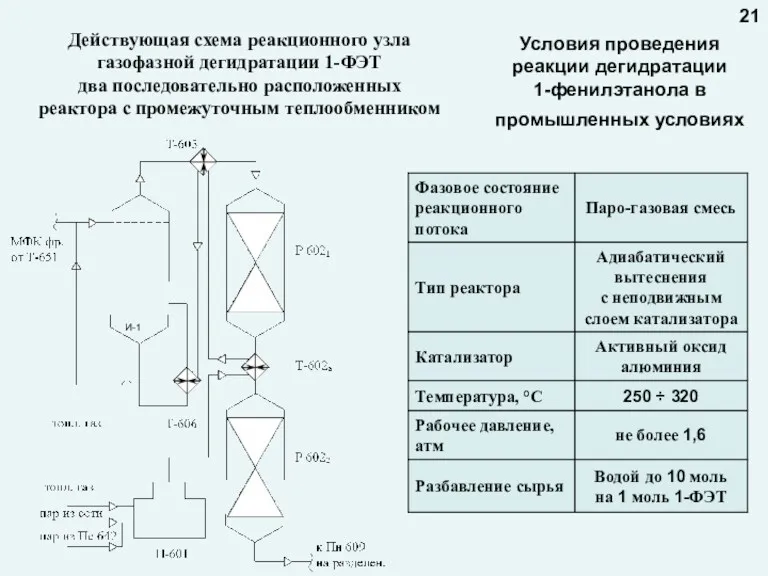

- 22. Действующая схема реакционного узла газофазной дегидратации 1-ФЭТ два последовательно расположенных реактора с промежуточным теплообменником Условия проведения

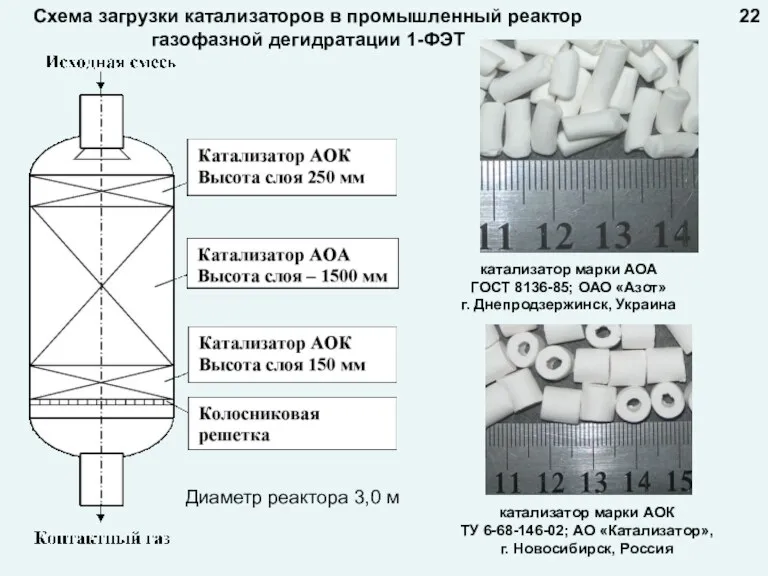

- 23. Схема загрузки катализаторов в промышленный реактор газофазной дегидратации 1-ФЭТ 22 катализатор марки АОА ГОСТ 8136-85; ОАО

- 24. 23

- 25. 24

- 26. 25

- 27. 26

- 28. 27

- 29. 28

- 30. Реактор характеризуется набором габаритных и технологических параметров. Габаритные параметры – это объем, диаметр, высота реактора, число

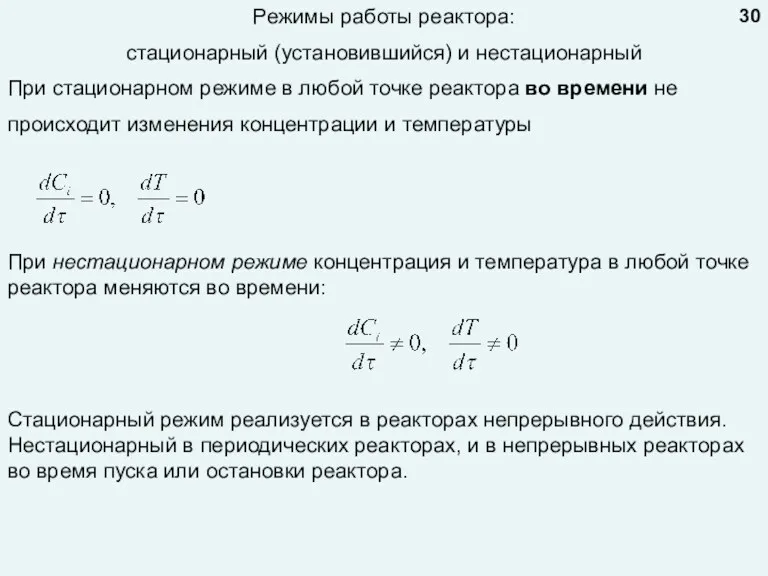

- 31. Режимы работы реактора: стационарный (установившийся) и нестационарный При стационарном режиме в любой точке реактора во времени

- 33. Скачать презентацию

Теория сильных и слабых электролитов

Теория сильных и слабых электролитов Соединения серы

Соединения серы Установление точной концентрации раствора щелочи по титрованному раствору соляной кислоты. (Лабораторная работа 1)

Установление точной концентрации раствора щелочи по титрованному раствору соляной кислоты. (Лабораторная работа 1) Практична робота 3 Самедова Софія (1)

Практична робота 3 Самедова Софія (1) Летучие яды

Летучие яды Природный каучук

Природный каучук Простые вещества - неметаллы. 8 класс

Простые вещества - неметаллы. 8 класс Полімери. Природні полімери

Полімери. Природні полімери Инструментальные методы исследования органических веществ

Инструментальные методы исследования органических веществ Полиамидные волокна

Полиамидные волокна Синтетические органические вещества

Синтетические органические вещества Теория электролитической диссоциации

Теория электролитической диссоциации Приборы и методы исследования в химической технологии

Приборы и методы исследования в химической технологии Степень диссоциации. 9 класс

Степень диссоциации. 9 класс Классы неорганических соединений

Классы неорганических соединений Углеводородное топливо, его виды и назначения

Углеводородное топливо, его виды и назначения Предмет органической химии

Предмет органической химии Актуальные вопросы содержания контрольных измерительных материалов ЕГЭ в 2019 г

Актуальные вопросы содержания контрольных измерительных материалов ЕГЭ в 2019 г Алкены. Химические свойства алкенов

Алкены. Химические свойства алкенов Хімічні властивості кислот

Хімічні властивості кислот Состав, свойства, виды и способы получения дегтей

Состав, свойства, виды и способы получения дегтей Анализ и синтез химических веществ

Анализ и синтез химических веществ Химическая технология ситаллов и композитов. Прессование

Химическая технология ситаллов и композитов. Прессование Общая характеристика физико-химических методов анализа лекарственных веществ

Общая характеристика физико-химических методов анализа лекарственных веществ Коллигативные свойства растворов неэлектролитов

Коллигативные свойства растворов неэлектролитов Алкены. Пропилен C₃H₆

Алкены. Пропилен C₃H₆ Металлы и их свойства. Способы получения

Металлы и их свойства. Способы получения Химическая термодинамика

Химическая термодинамика