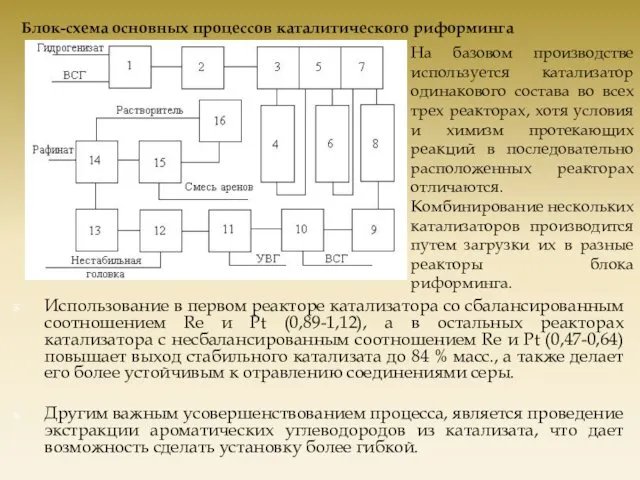

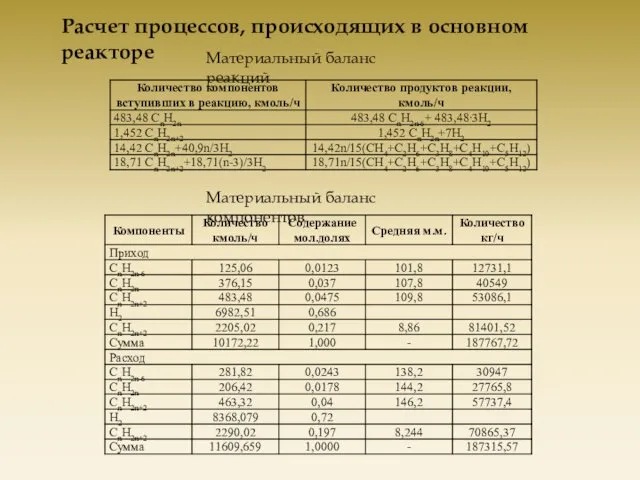

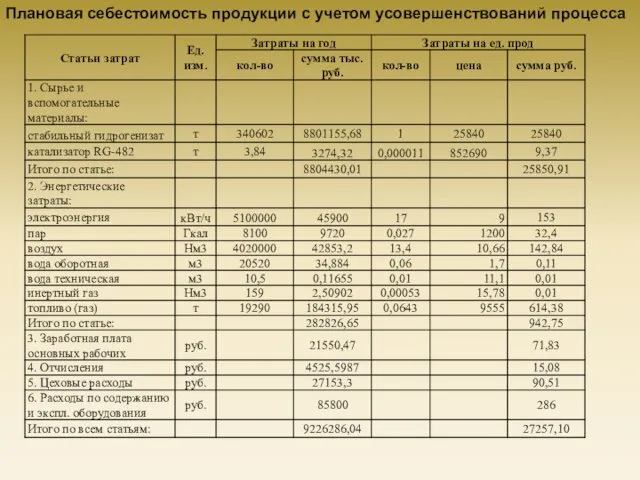

Использование в первом реакторе катализатора со сбалансированным соотношением Re и Pt

(0,89-1,12), а в остальных реакторах катализатора с несбалансированным соотношением Re и Pt (0,47-0,64) повышает выход стабильного катализата до 84 % масс., а также делает его более устойчивым к отравлению соединениями серы.

Другим важным усовершенствованием процесса, является проведение экстракции ароматических углеводородов из катализата, что дает возможность сделать установку более гибкой.

Блок-схема основных процессов каталитического риформинга

На базовом производстве используется катализатор одинакового состава во всех трех реакторах, хотя условия и химизм протекающих реакций в последовательно расположенных реакторах отличаются. Комбинирование нескольких катализаторов производится путем загрузки их в разные реакторы блока риформинга.

Применение алюминия и его сплава в машиностроении

Применение алюминия и его сплава в машиностроении Твердые вещества

Твердые вещества Химическая связь. Природа химической связи

Химическая связь. Природа химической связи Типы химических реакций

Типы химических реакций Изомерия биоорганических соединений. Структура и функции биолекул

Изомерия биоорганических соединений. Структура и функции биолекул Химические свойства альдегидов

Химические свойства альдегидов Атомовиты. Анатомо-физиологические свойства

Атомовиты. Анатомо-физиологические свойства Азот қышқылы

Азот қышқылы Хімічні властивості оксидів

Хімічні властивості оксидів Газовые смеси

Газовые смеси Простые вещества неметаллы

Простые вещества неметаллы Лекция №11 ДИСПЕРСНЫЕ СИСТЕМЫ И РАСТВОРЫ

Лекция №11 ДИСПЕРСНЫЕ СИСТЕМЫ И РАСТВОРЫ Хімія та побут

Хімія та побут Пропилен-алкены(пропен)

Пропилен-алкены(пропен) Кремний и его соединения

Кремний и его соединения Учение о растворах

Учение о растворах Жиры. История открытия, строение, классификация, свойства

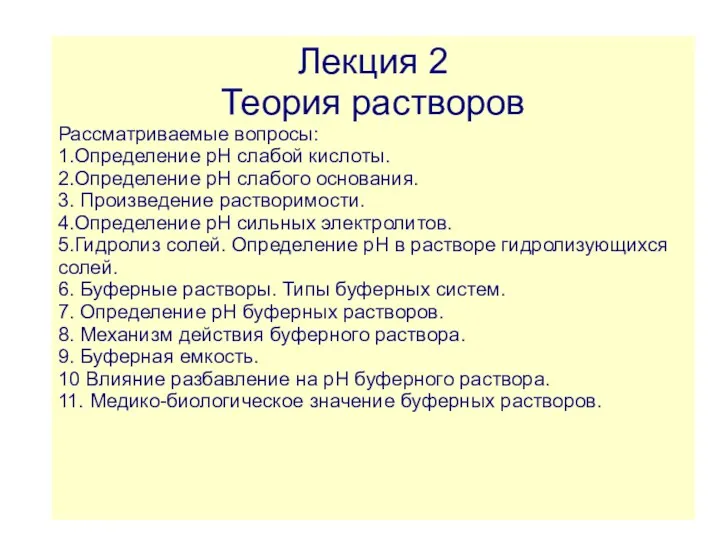

Жиры. История открытия, строение, классификация, свойства Теория растворов (лекция 2)

Теория растворов (лекция 2) Фосфор красный, белый и черный

Фосфор красный, белый и черный Electronică aplicată. (Curs 2)

Electronică aplicată. (Curs 2) Қанықпаған көмірсутектердің реакцияға түсу қабілеттілігі

Қанықпаған көмірсутектердің реакцияға түсу қабілеттілігі Формула вещества. Относительная молекулярная масса. Простые и сложные вещества (8 класс)

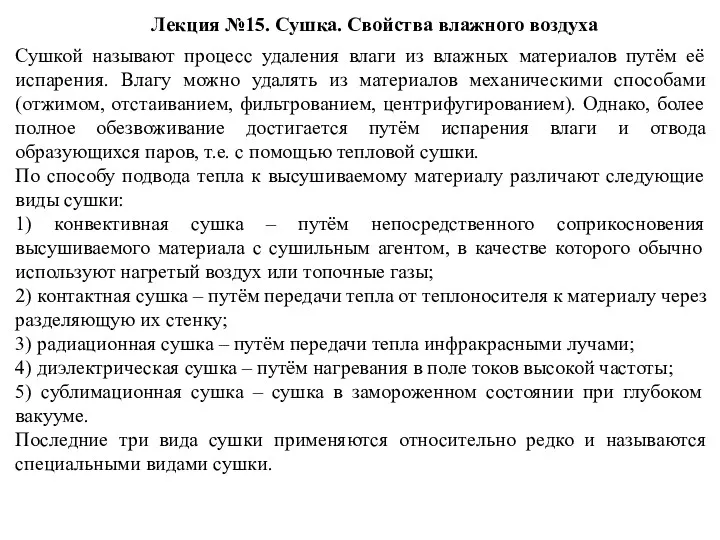

Формула вещества. Относительная молекулярная масса. Простые и сложные вещества (8 класс) Сушка в химической промышленности. Свойства влажного воздуха

Сушка в химической промышленности. Свойства влажного воздуха Основания, их классификация и свойства

Основания, их классификация и свойства Алюминий. Сплавы алюминия

Алюминий. Сплавы алюминия Кислородсодержащие органические соединения. 9 класс

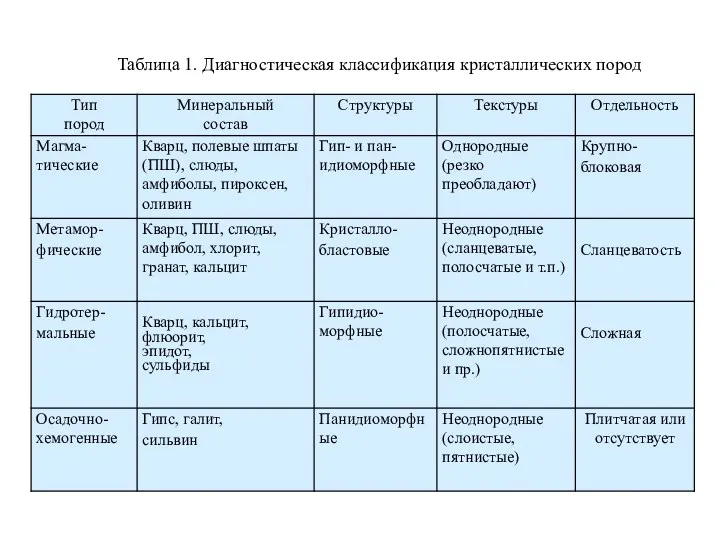

Кислородсодержащие органические соединения. 9 класс Диагностика метаморфических и гидротермальных горных пород

Диагностика метаморфических и гидротермальных горных пород Изомерия и ее виды

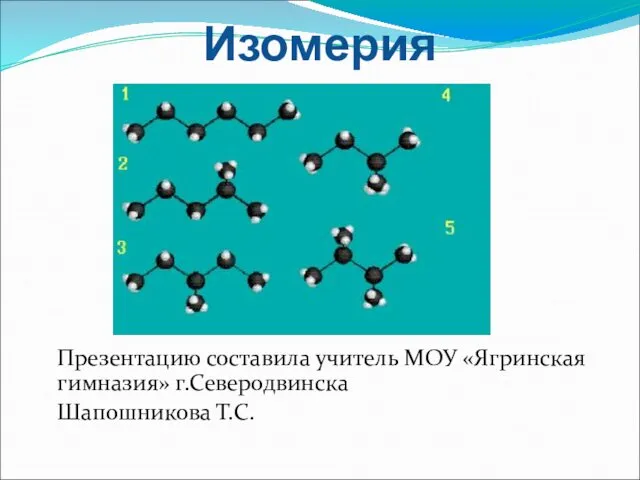

Изомерия и ее виды