Содержание

- 2. Полимерные материалы ПОЛИМЕРНЫЕ МАТЕРИАЛЫ (ПМ) - многокомпонентные материалы на основе природных (натуральных) и искусственных химически модифицированных

- 3. ДОСТОИНСТВА ПМ низкая стоимость, сравнительная простота высокая производительность, малая энергоемкость и малоотходность процессов получения, переработки и

- 4. ОСНОВНЫЕ ТИПЫ ПМ (общетехнического назначения) пластические массы (пластмассы, пластики), в том числе пено- и поропласты (вспененные,

- 5. По величине обратимых деформаций в интервале температур эксплуатации ПМ пластики (пластические массы): полимер в интервале температур

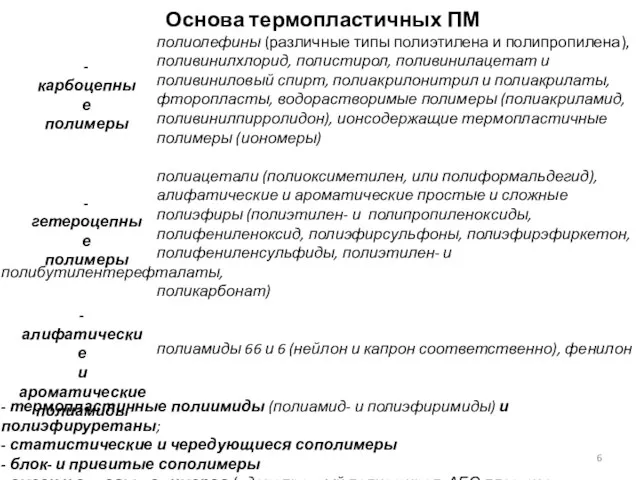

- 6. Основа термопластичных ПМ полиолефины (различные типы полиэтилена и полипропилена), поливинилхлорид, полистирол, поливинилацетат и поливиниловый спирт, полиакрилонитрил

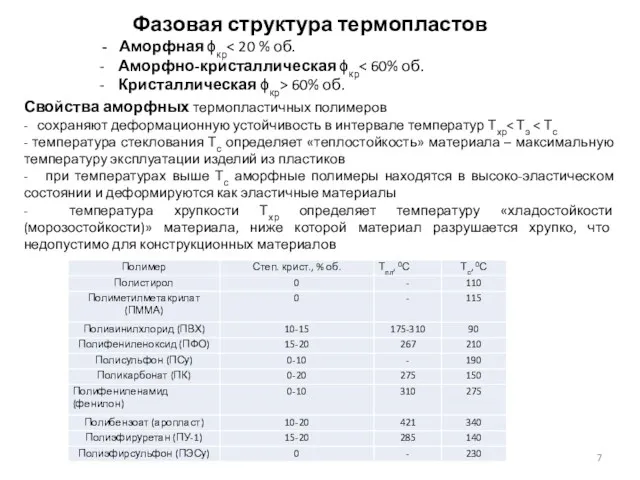

- 7. Фазовая структура термопластов Аморфная ϕкр - Аморфно-кристаллическая ϕкр - Кристаллическая ϕкр> 60% об. Свойства аморфных термопластичных

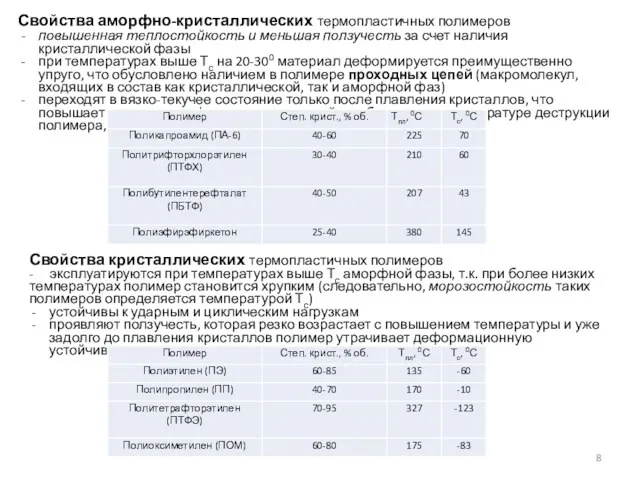

- 8. Свойства аморфно-кристаллических термопластичных полимеров повышенная теплостойкость и меньшая ползучесть за счет наличия кристаллической фазы при температурах

- 9. Физико–механические характеристики термопластов Традиционные термопласты (ПЭ, ПП, ПС, ПВХ, ПММА, ПК, ПА) имеют сравнительно низкую теплостойкость,

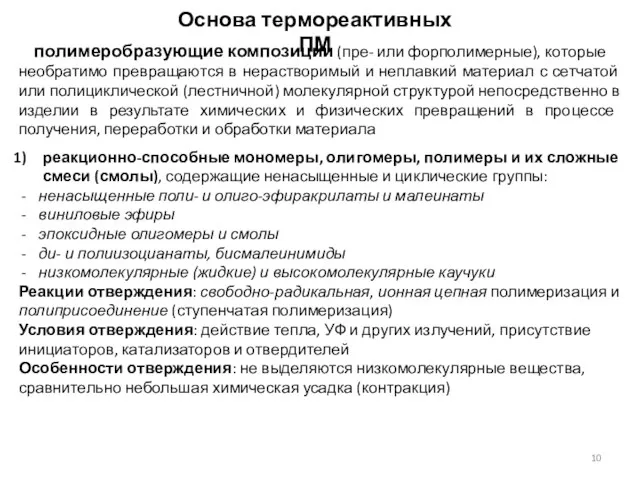

- 10. Основа термореактивных ПМ полимеробразующие композиции (пре- или форполимерные), которые необратимо превращаются в нерастворимый и неплавкий материал

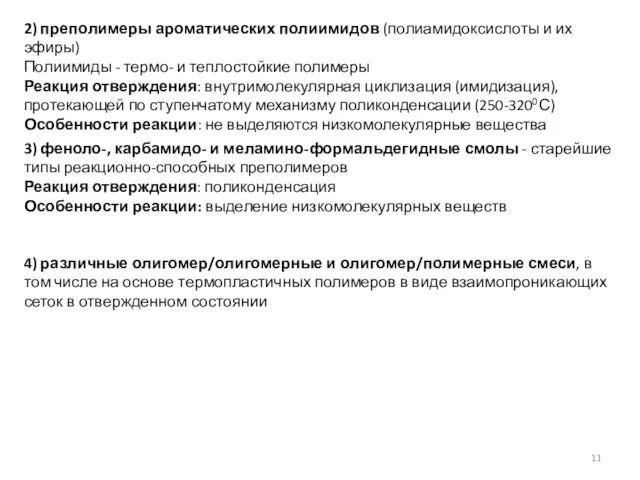

- 11. 2) преполимеры ароматических полиимидов (полиамидоксислоты и их эфиры) Полиимиды - термо- и теплостойкие полимеры Реакция отверждения:

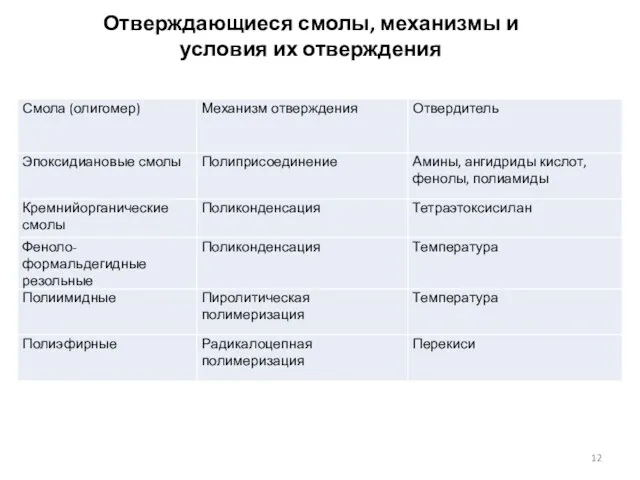

- 12. Отверждающиеся смолы, механизмы и условия их отверждения

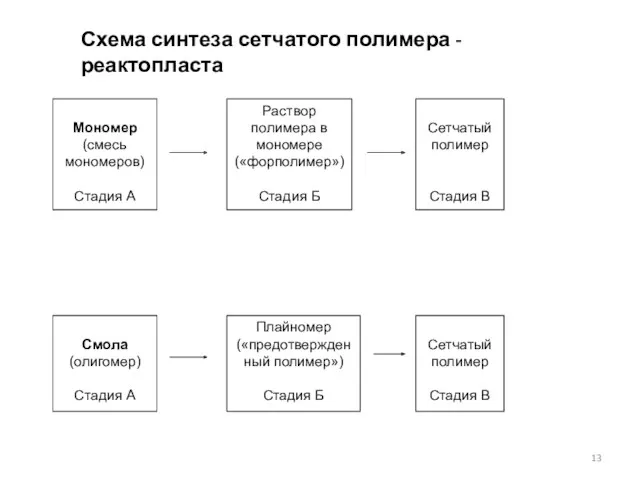

- 13. Схема синтеза сетчатого полимера - реактопласта Мономер (смесь мономеров) Стадия А Раствор полимера в мономере («форполимер»)

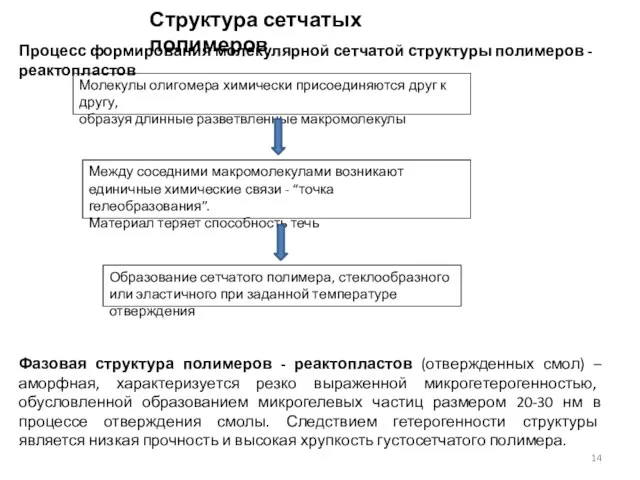

- 14. Структура сетчатых полимеров Процесс формирования молекулярной сетчатой структуры полимеров - реактопластов Молекулы олигомера химически присоединяются друг

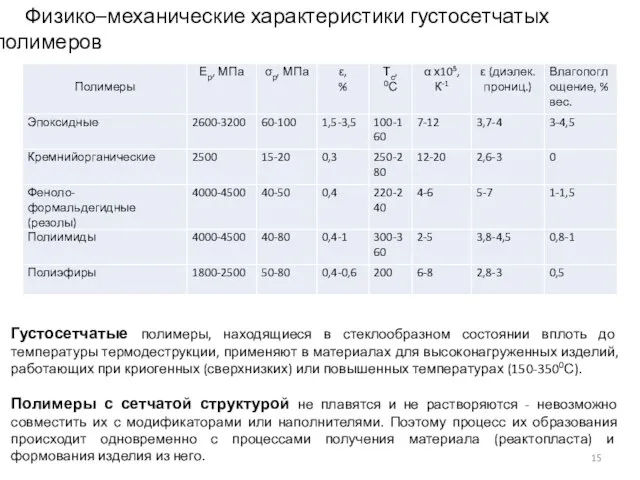

- 15. Физико–механические характеристики густосетчатых полимеров Густосетчатые полимеры, находящиеся в стеклообразном состоянии вплоть до температуры термодеструкции, применяют в

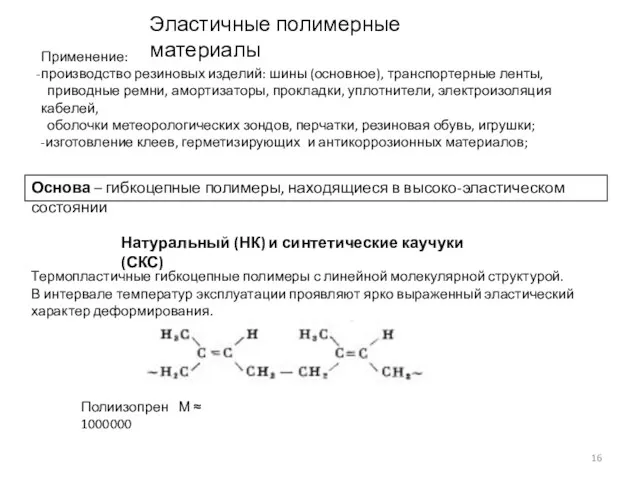

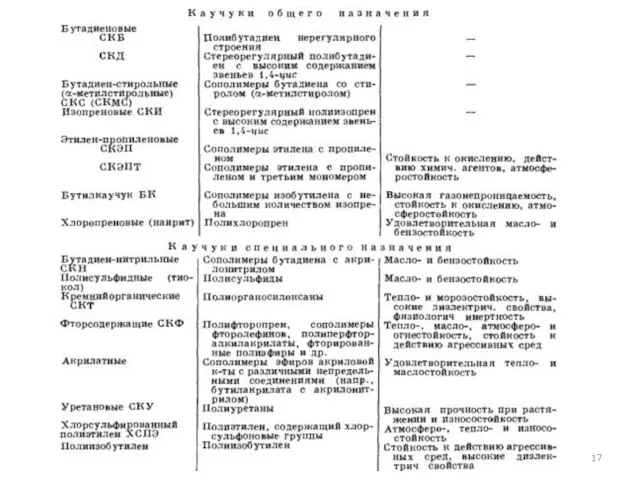

- 16. Эластичные полимерные материалы Основа – гибкоцепные полимеры, находящиеся в высоко-эластическом состоянии Натуральный (НК) и синтетические каучуки

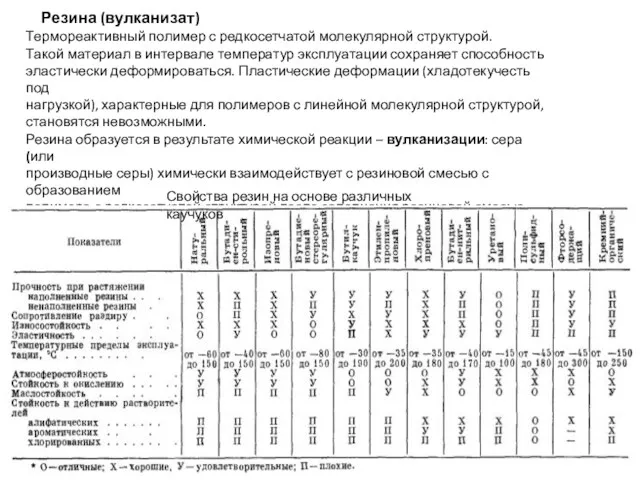

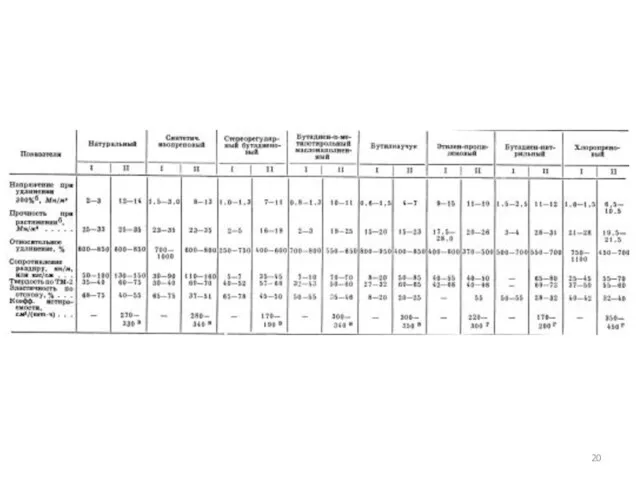

- 18. Резина (вулканизат) Термореактивный полимер с редкосетчатой молекулярной структурой. Такой материал в интервале температур эксплуатации сохраняет способность

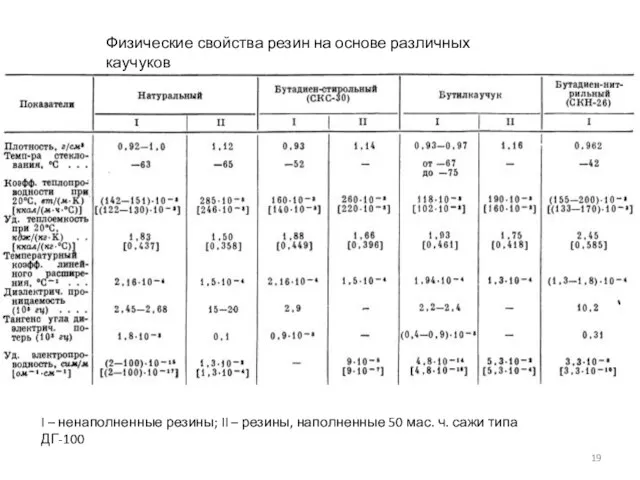

- 19. Физические свойства резин на основе различных каучуков I – ненаполненные резины; II – резины, наполненные 50

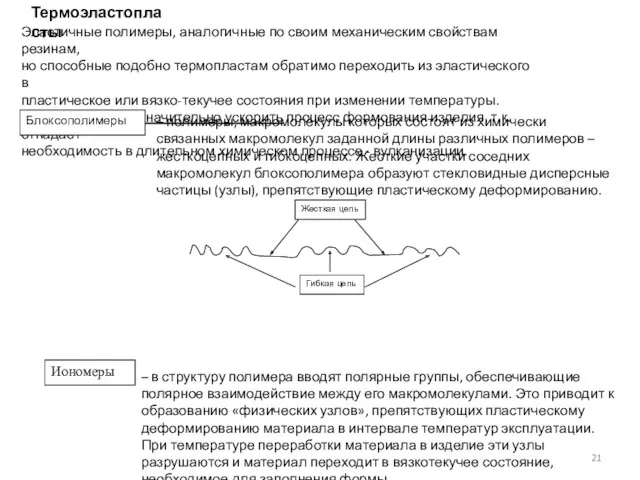

- 21. Термоэластопласты Эластичные полимеры, аналогичные по своим механическим свойствам резинам, но способные подобно термопластам обратимо переходить из

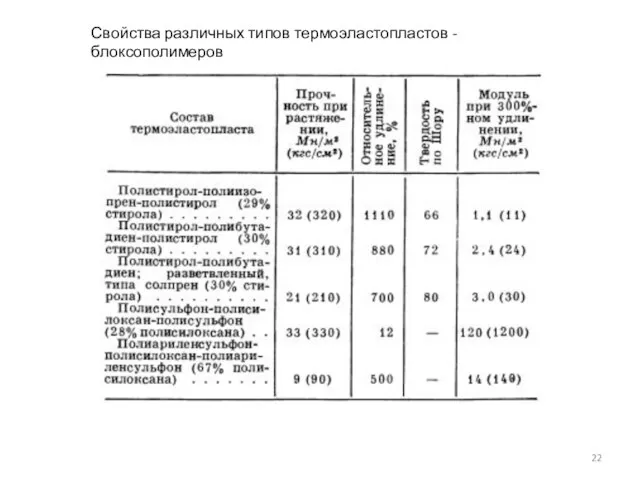

- 22. Свойства различных типов термоэластопластов - блоксополимеров

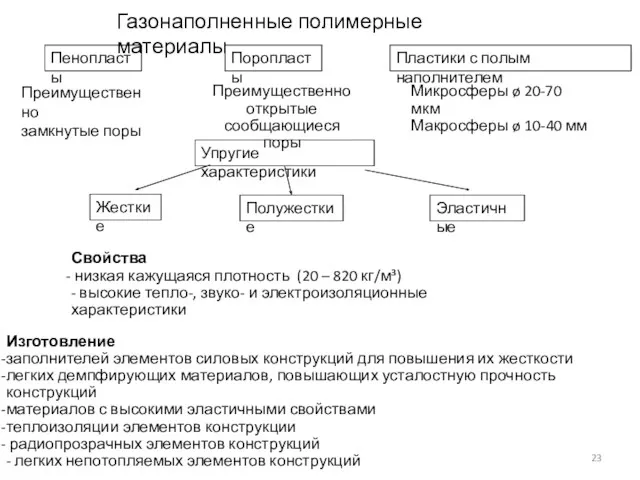

- 23. Газонаполненные полимерные материалы Пенопласты Поропласты Преимущественно замкнутые поры Преимущественно открытые сообщающиеся поры Жесткие Полужесткие Эластичные Упругие

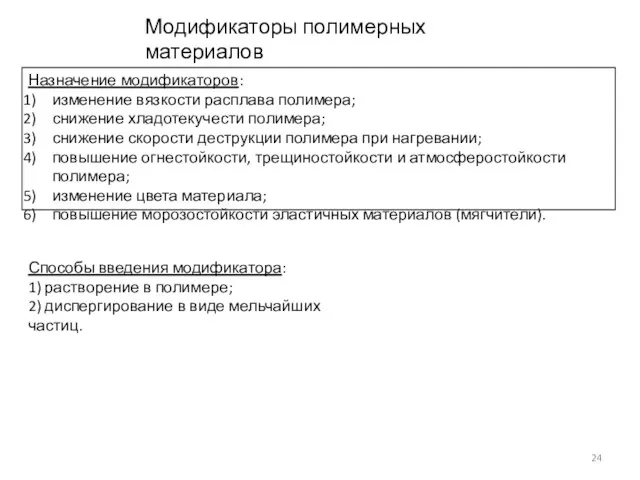

- 24. Модификаторы полимерных материалов Назначение модификаторов: изменение вязкости расплава полимера; снижение хладотекучести полимера; снижение скорости деструкции полимера

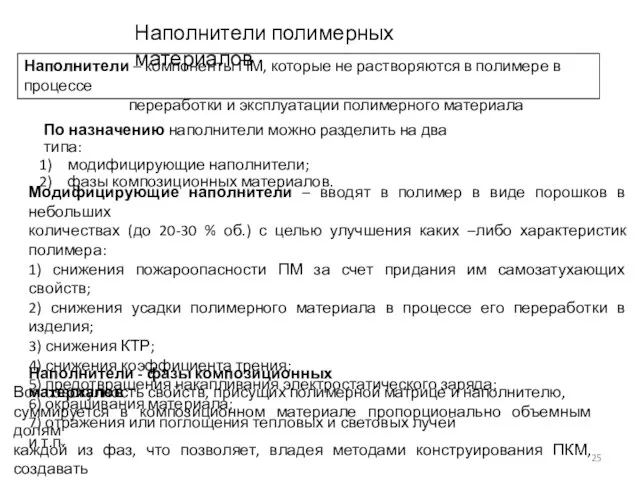

- 25. Наполнители полимерных материалов Наполнители – компоненты ПМ, которые не растворяются в полимере в процессе переработки и

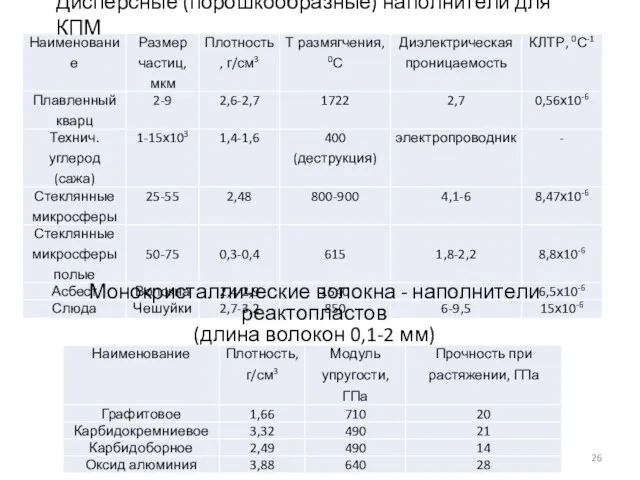

- 26. Дисперсные (порошкообразные) наполнители для КПМ Монокристаллические волокна - наполнители реактопластов (длина волокон 0,1-2 мм)

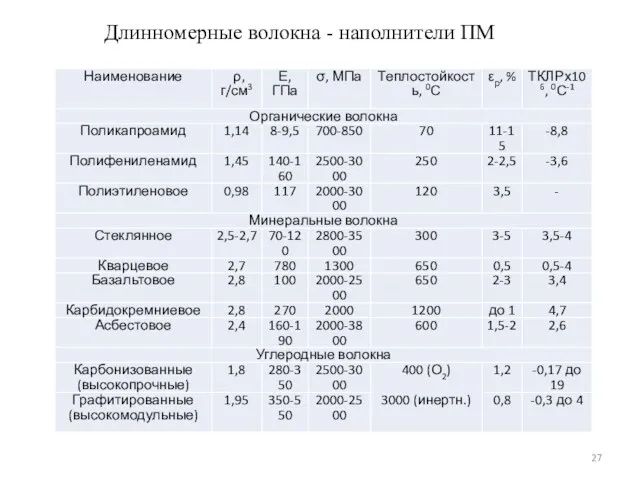

- 27. Длинномерные волокна - наполнители ПМ

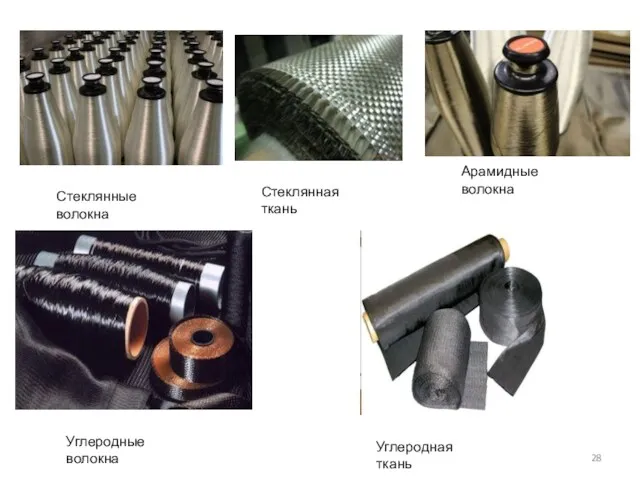

- 28. Стеклянные волокна Арамидные волокна Стеклянная ткань Углеродные волокна Углеродная ткань

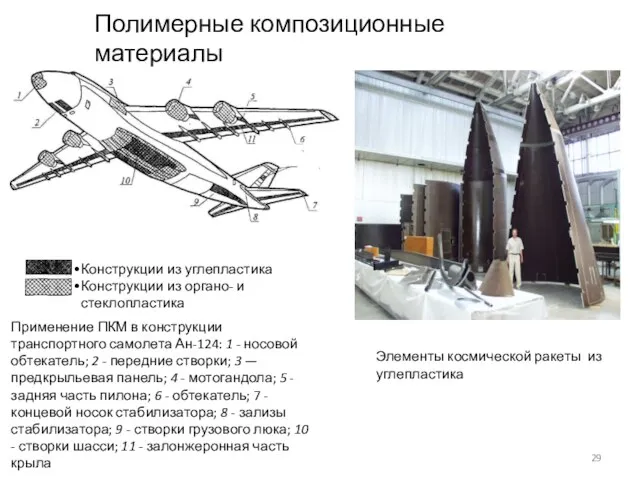

- 29. Полимерные композиционные материалы Конструкции из углепластика Конструкции из органо- и стеклопластика Применение ПКМ в конструкции транспортного

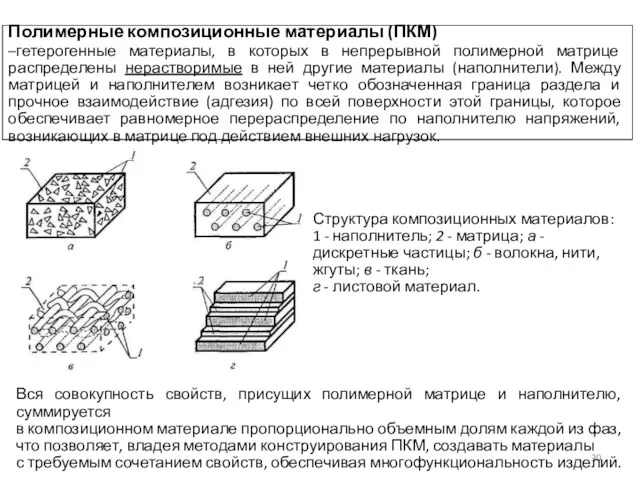

- 30. Полимерные композиционные материалы (ПКМ) –гетерогенные материалы, в которых в непрерывной полимерной матрице распределены нерастворимые в ней

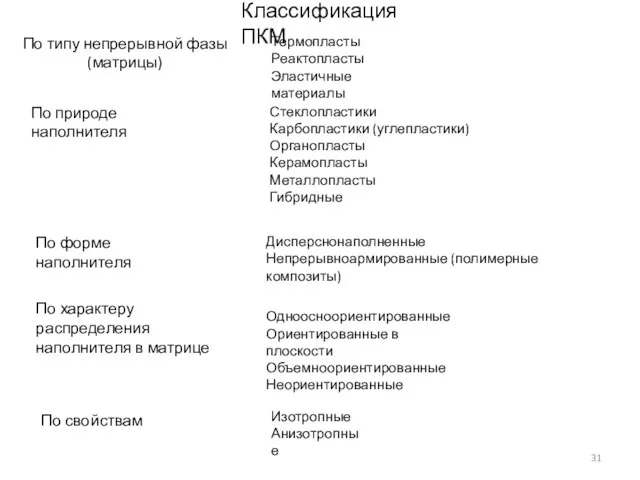

- 31. Классификация ПКМ По типу непрерывной фазы (матрицы) Термопласты Реактопласты Эластичные материалы По природе наполнителя Стеклопластики Карбопластики

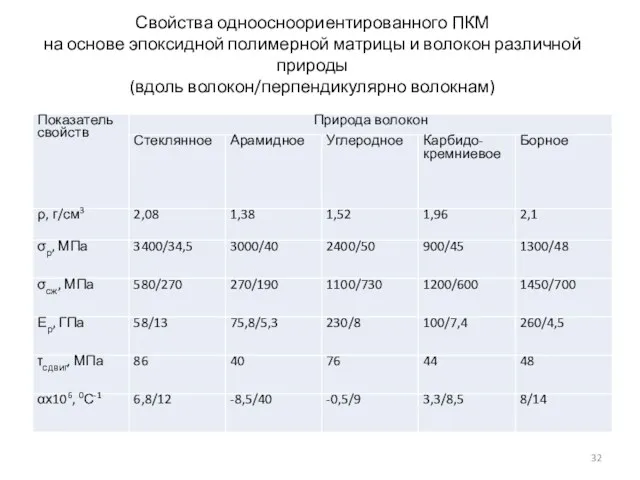

- 32. Свойства одноосноориентированного ПКМ на основе эпоксидной полимерной матрицы и волокон различной природы (вдоль волокон/перпендикулярно волокнам)

- 33. Выбор полимера (полимеробразующей композиции) с определенными свойствами Совмещение полимера (полимеробразующей композиции) с модификаторами Введение в полимер

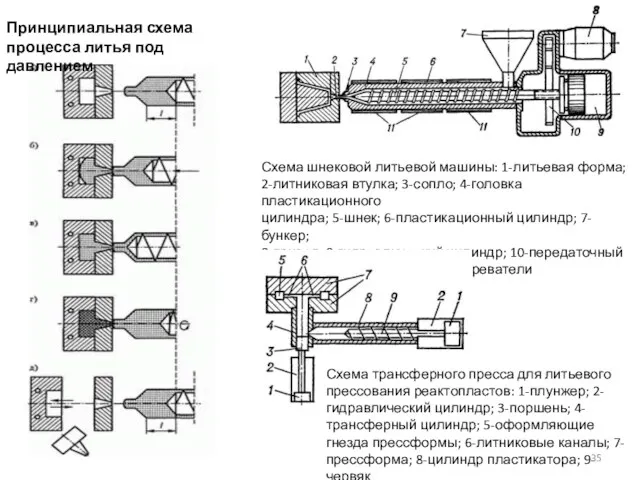

- 34. Методы переработки полимерных материалов в изделия Литье под давлением Процесс, во время которого материал (термопласт, реактопласт,

- 35. Схема шнековой литьевой машины: 1-литьевая форма; 2-литниковая втулка; 3-сопло; 4-головка пластикационного цилиндра; 5-шнек; 6-пластикационный цилиндр; 7-бункер;

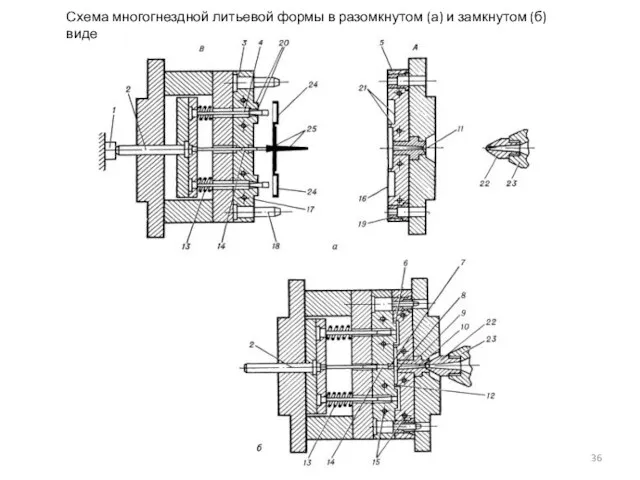

- 36. Схема многогнездной литьевой формы в разомкнутом (а) и замкнутом (б) виде

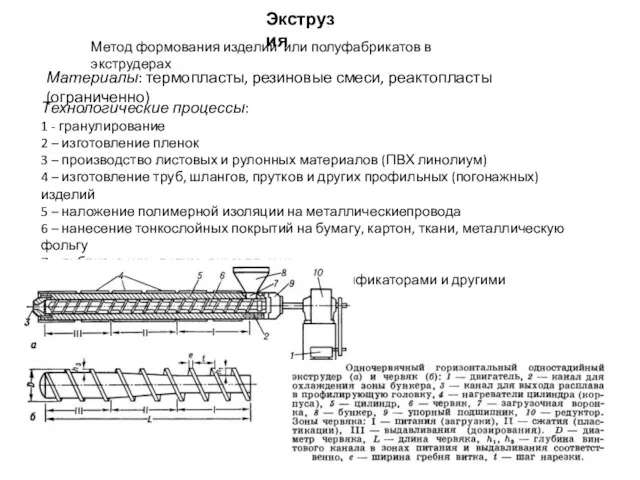

- 37. Метод формования изделий или полуфабрикатов в экструдерах Материалы: термопласты, резиновые смеси, реактопласты (ограниченно) Технологические процессы: 1

- 38. Получение полиэтиленовой пленки в виде рукава методом экструзии

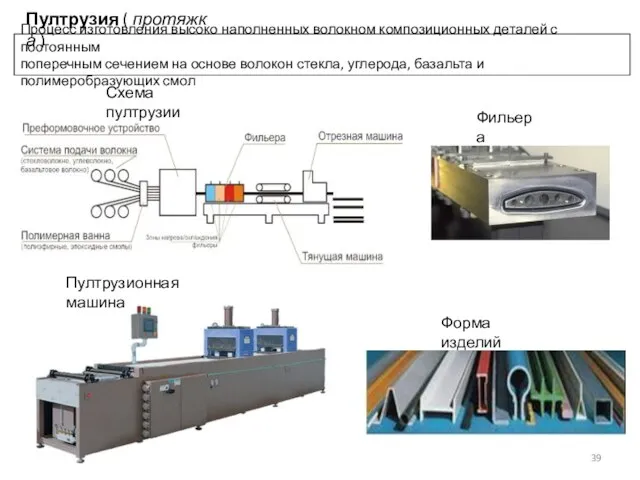

- 39. Пултрузия ( протяжка ) Процесс изготовления высоко наполненных волокном композиционных деталей с постоянным поперечным сечением на

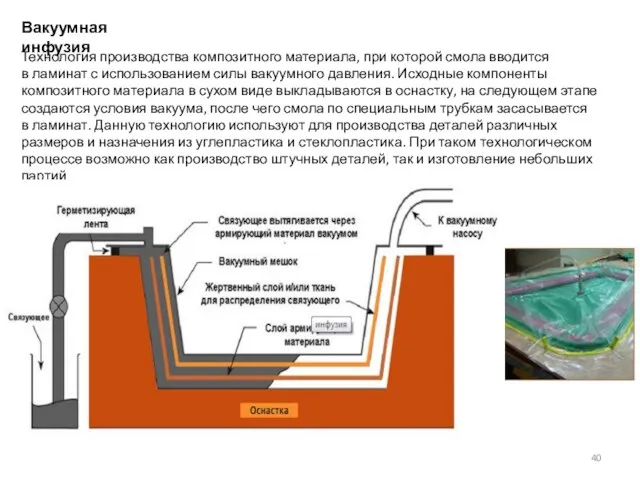

- 40. Вакуумная инфузия Технология производства композитного материала, при которой смола вводится в ламинат с использованием силы вакуумного

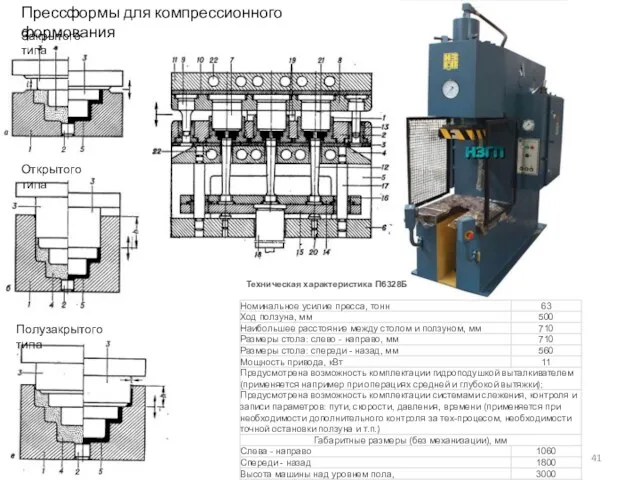

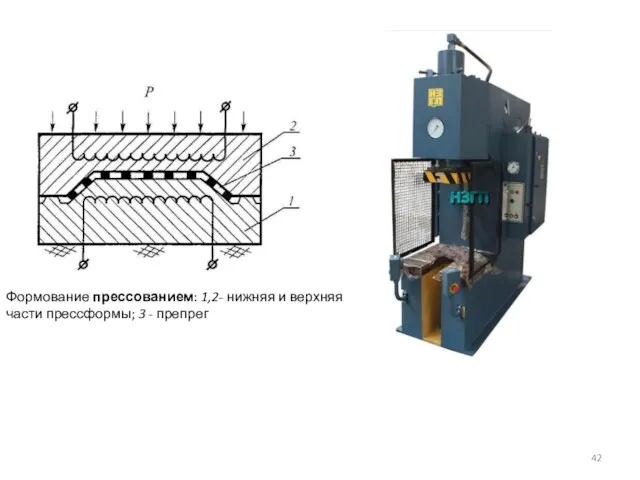

- 41. Техническая характеристика П6328Б Прессформы для компрессионного формования Открытого типа Закрытого типа Полузакрытого типа

- 42. Формование прессованием: 1,2- нижняя и верхняя части прессформы; 3 - препрег

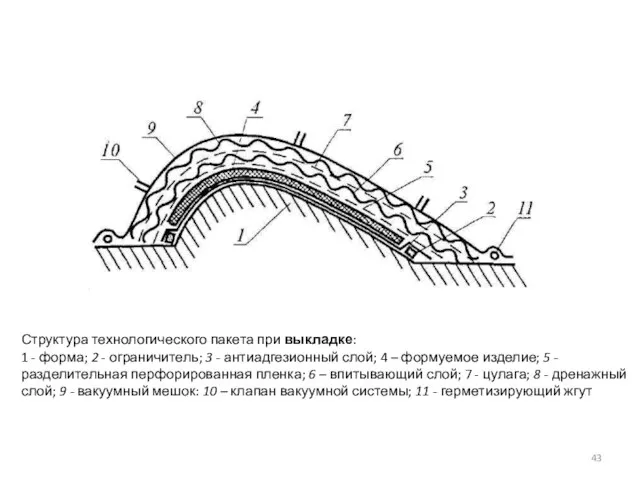

- 43. Структура технологического пакета при выкладке: 1 - форма; 2 - ограничитель; 3 - антиадгезионный слой; 4

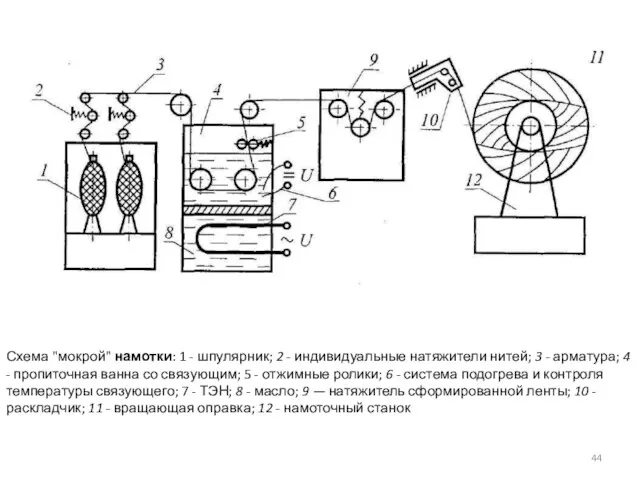

- 44. Схема "мокрой" намотки: 1 - шпулярник; 2 - индивидуальные натяжители нитей; 3 - арматура; 4 -

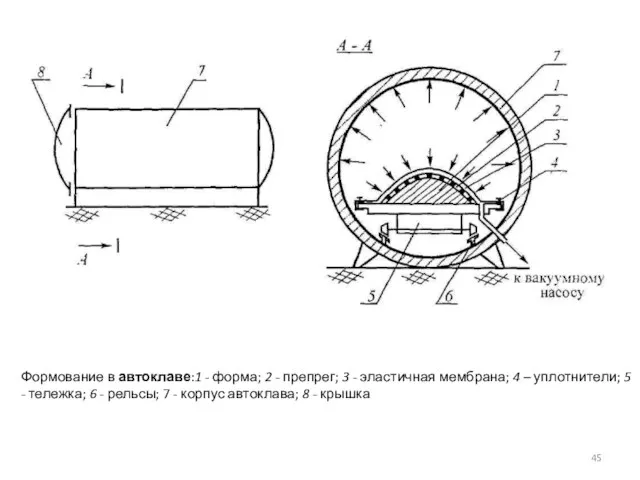

- 45. Формование в автоклаве:1 - форма; 2 - препрег; 3 - эластичная мембрана; 4 – уплотнители; 5

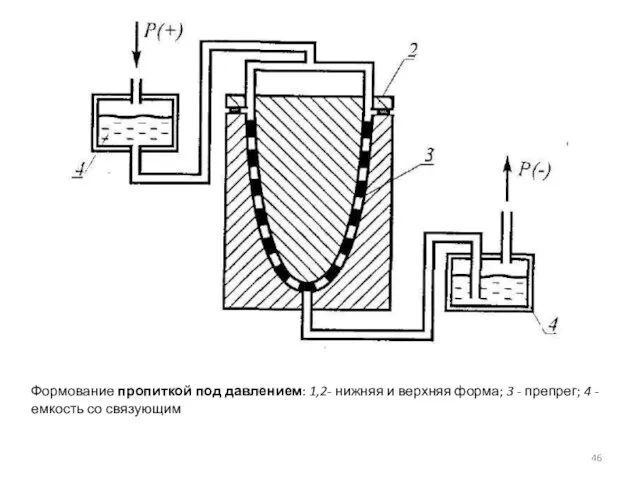

- 46. Формование пропиткой под давлением: 1,2- нижняя и верхняя форма; 3 - препрег; 4 - емкость со

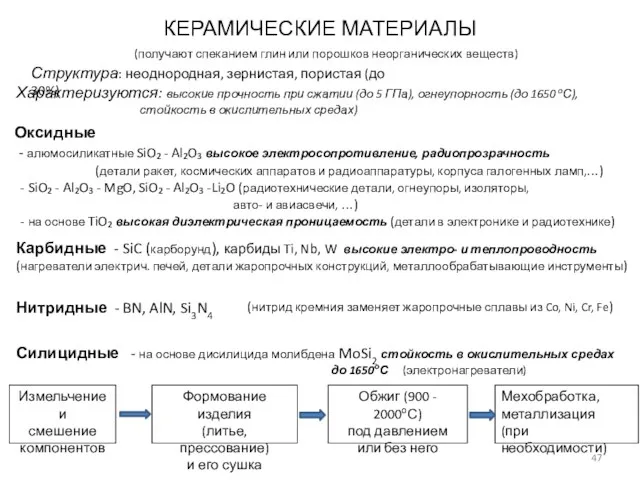

- 47. КЕРАМИЧЕСКИЕ МАТЕРИАЛЫ (получают спеканием глин или порошков неорганических веществ) Структура: неоднородная, зернистая, пористая (до 30%) Оксидные

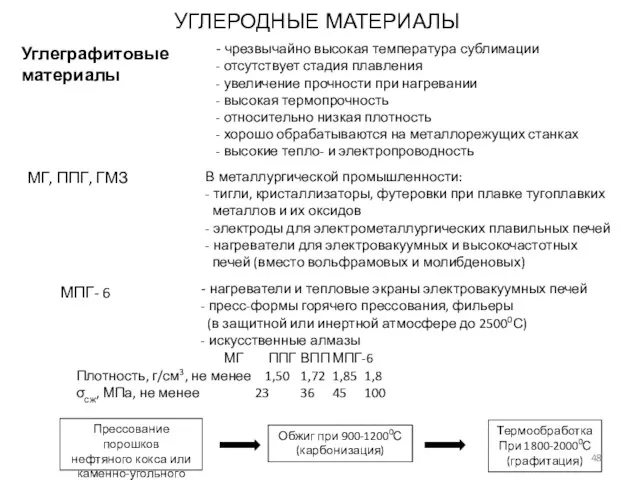

- 48. Углеграфитовые материалы - чрезвычайно высокая температура сублимации - отсутствует стадия плавления - увеличение прочности при нагревании

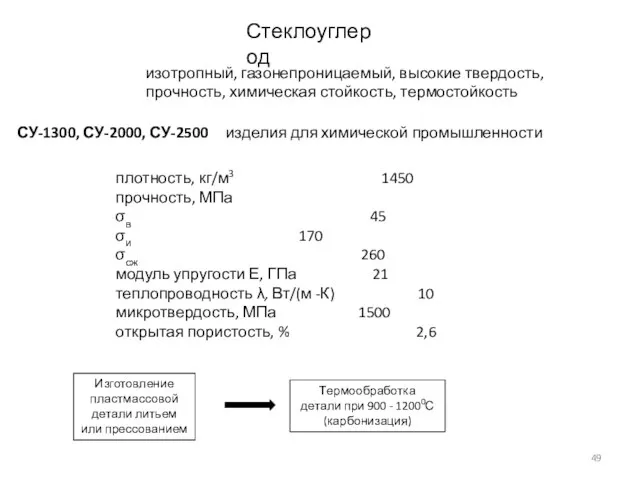

- 49. Стеклоуглерод изотропный, газонепроницаемый, высокие твердость, прочность, химическая стойкость, термостойкость СУ-1300, СУ-2000, СУ-2500 изделия для химической промышленности

- 50. Углерод-углеродные композиционные материалы (УУКМ) - низкая плотность - высокая удельная прочность - стойкость к абляции -

- 51. Расположение углеродных волокон в УУКМ

- 52. Механические свойства углеродных материалов

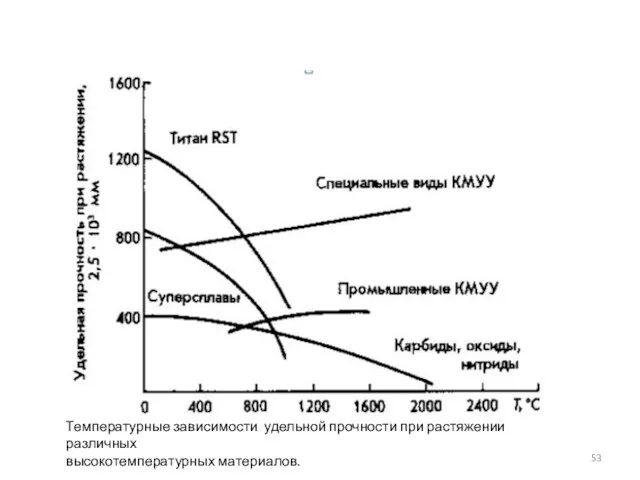

- 53. Температурные зависимости удельной прочности при растяжении различных высокотемпературных материалов.

- 54. Конструкционные материалы на основе минеральных стекол Состав минеральных стекол Главные компоненты – для получения стекол с

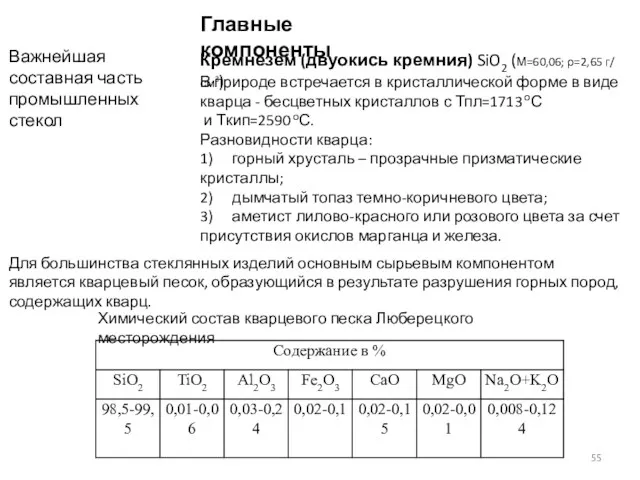

- 55. Важнейшая составная часть промышленных стекол Кремнезем (двуокись кремния) SiO2 (М=60,06; ρ=2,65 г/ см3) В природе встречается

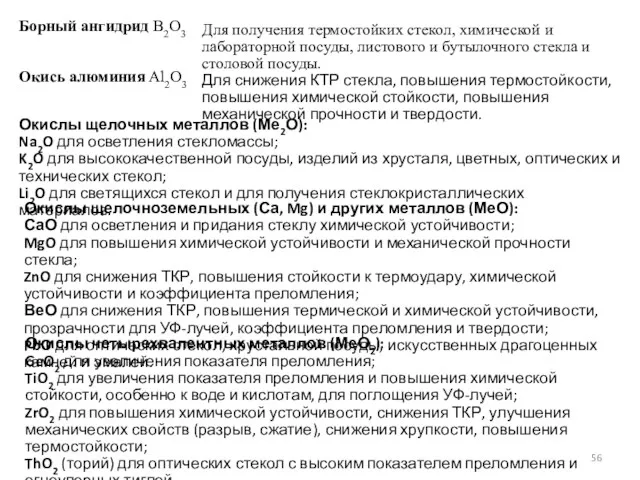

- 56. Борный ангидрид B2O3 Для получения термостойких стекол, химической и лабораторной посуды, листового и бутылочного стекла и

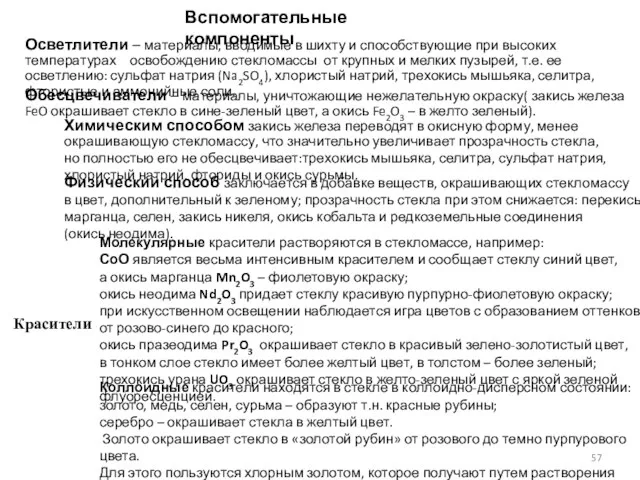

- 57. Вспомогательные компоненты Осветлители – материалы, вводимые в шихту и способствующие при высоких температурах освобождению стекломассы от

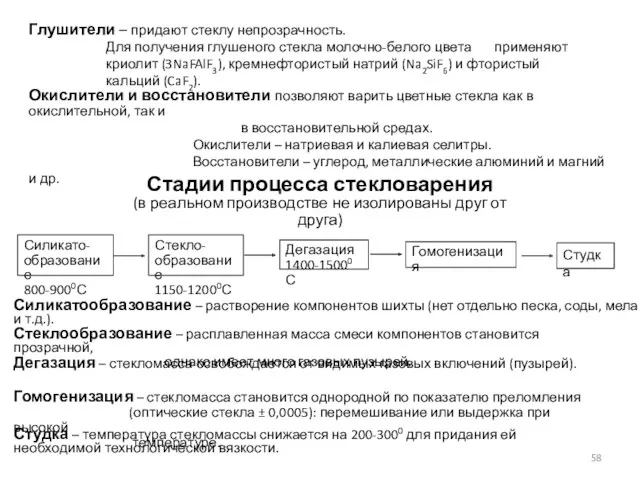

- 58. Глушители – придают стеклу непрозрачность. Для получения глушеного стекла молочно-белого цвета применяют криолит (3NaFAlF3), кремнефтористый натрий

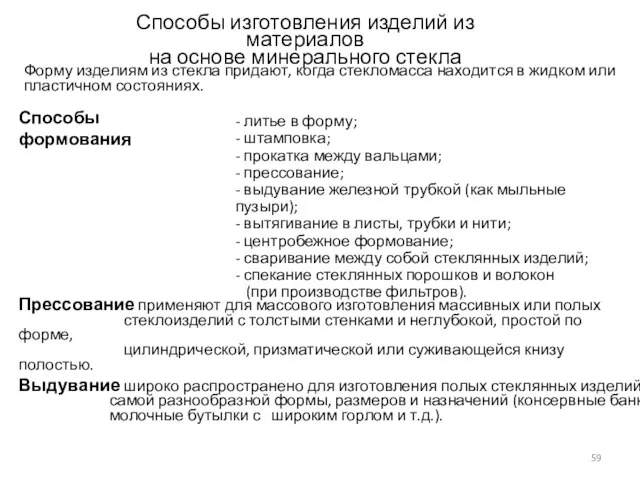

- 59. Способы изготовления изделий из материалов на основе минерального стекла Форму изделиям из стекла придают, когда стекломасса

- 60. Механическая обработка стекол - резка циркулярными пилами с алмазной набивкой; - сверление стальным сверлом (с применением

- 61. Изделия из материалов на основе минеральных стекол Безопасные стекла (армированное, безосколочное, закаленное) Безопасные стекла применяют главным

- 62. Безосколочное трехслойное стекло (триплекс) – представляет собой слоистый гетерогенный материал толщиной 4-6,5 мм, состоящий из двух

- 63. Закаленные стекла Закалка заключается в термической обработке: равномерном нагревании до начала размягчения при температуре 630-6500С (на

- 64. Пленочное и чешуйчатое стекла Применяется во многих областях науки и техники: в электротехнике – электроизоляционная бумага,

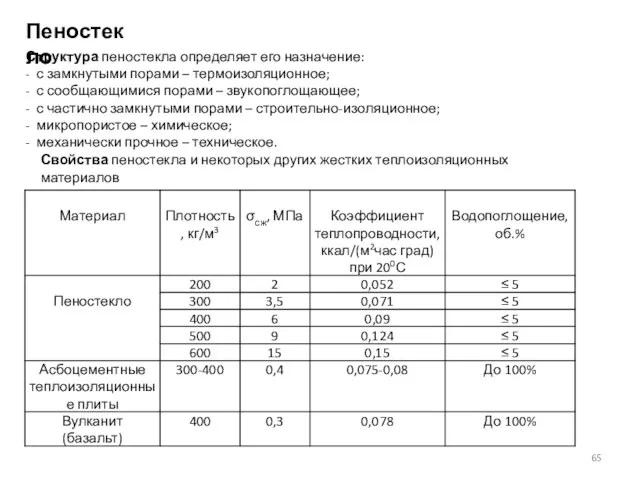

- 65. Пеностекло Структура пеностекла определяет его назначение: - с замкнутыми порами – термоизоляционное; - с сообщающимися порами

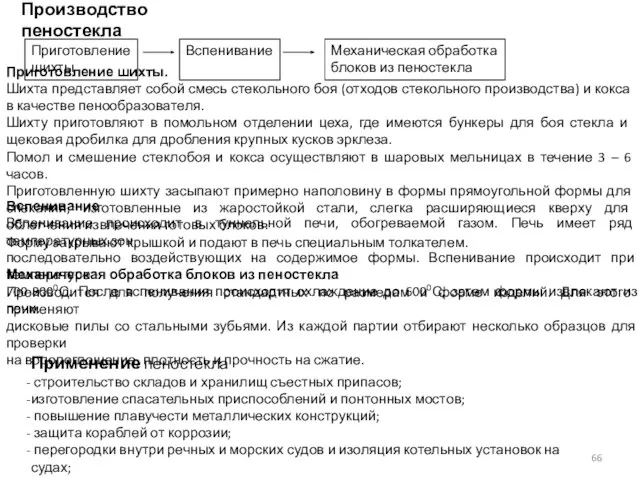

- 66. Производство пеностекла Приготовление шихты Вспенивание Механическая обработка блоков из пеностекла Приготовление шихты. Шихта представляет собой смесь

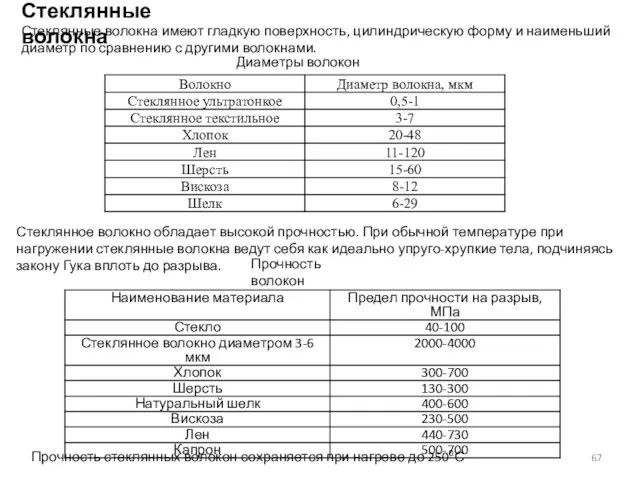

- 67. Стеклянные волокна Стеклянные волокна имеют гладкую поверхность, цилиндрическую форму и наименьший диаметр по сравнению с другими

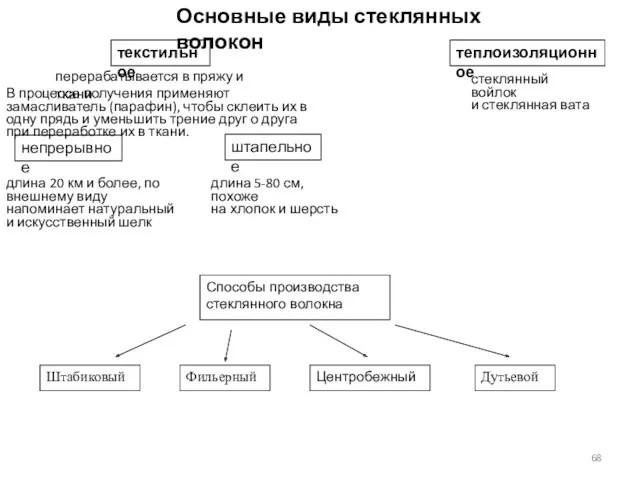

- 68. Основные виды стеклянных волокон текстильное теплоизоляционное непрерывное штапельное перерабатывается в пряжу и ткани стеклянный войлок и

- 69. Штабиковый способ На разогретых газовыми горелками концах штабиков диаметром 3-6 мм (до 100 шт.) образуются капли

- 70. Центробежный способ Струя стекломассы, вытекая из печи, попадает на быстро вращающийся диск из огнеупорного материала. Под

- 72. Скачать презентацию

Химия лекция (вебинар)

Химия лекция (вебинар) Изомерия биоорганических соединений. Структура и функции биолекул

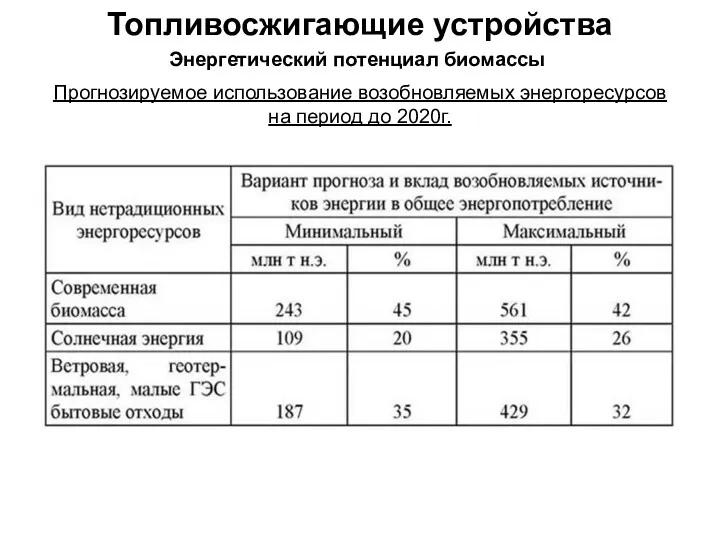

Изомерия биоорганических соединений. Структура и функции биолекул Топливо и топливосжигающие устройства. Энергетический потенциал биомассы. Переработка биомассы в топливо

Топливо и топливосжигающие устройства. Энергетический потенциал биомассы. Переработка биомассы в топливо Мир кристаллов. Изучение теоретического материала по теме Кристалл

Мир кристаллов. Изучение теоретического материала по теме Кристалл Объемная доля компонента газовой смеси

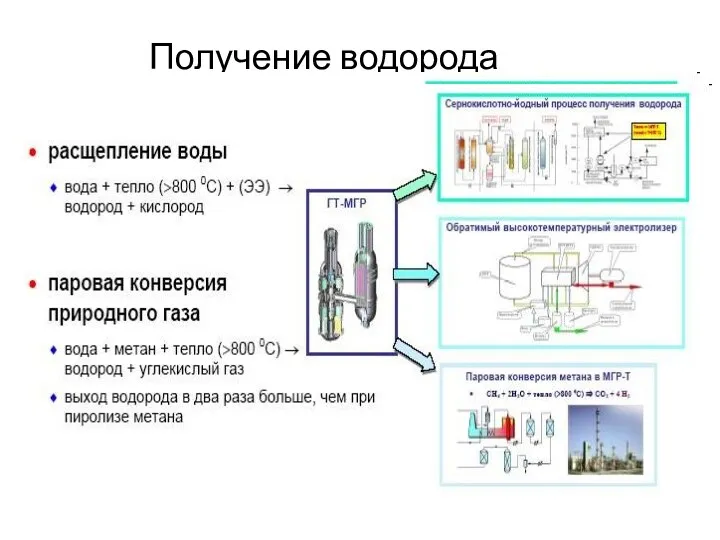

Объемная доля компонента газовой смеси Получение водорода

Получение водорода Железоуглеродистые сплавы

Железоуглеродистые сплавы Подготовка обучающихся к выполнению заданий КИМ ЕГЭ по химии при изучении темы Гидролиз

Подготовка обучающихся к выполнению заданий КИМ ЕГЭ по химии при изучении темы Гидролиз Комплексные соединения. Природа химической связи: метод молекулярных орбиталей

Комплексные соединения. Природа химической связи: метод молекулярных орбиталей Углерод. Положение в периодической системе и строение атома

Углерод. Положение в периодической системе и строение атома Контроль качества пищевых товаров

Контроль качества пищевых товаров Тағамдық және биологиялық белсенді қоспалар туралы жалпы мағлұматтар

Тағамдық және биологиялық белсенді қоспалар туралы жалпы мағлұматтар Щелочноземельные металлы. Металлы II А подгруппы

Щелочноземельные металлы. Металлы II А подгруппы Непредельные углеводороды. Алкены

Непредельные углеводороды. Алкены Физико-химические свойства алкенов

Физико-химические свойства алкенов Ароматические азотсодержащие соединения

Ароматические азотсодержащие соединения Основные классы неорганических соединений

Основные классы неорганических соединений Химическое равновесие и способы его смещения

Химическое равновесие и способы его смещения Алкены (этиленовые углеводороды, олефины)

Алкены (этиленовые углеводороды, олефины) Химическая термодинамика

Химическая термодинамика ФОСФОР и его соединения

ФОСФОР и его соединения Понятие о сплавах и методах их получения

Понятие о сплавах и методах их получения Галогены. Астат

Галогены. Астат Дисперсні системи. Загальні властивості розчинів

Дисперсні системи. Загальні властивості розчинів Общая характеристика неметаллов

Общая характеристика неметаллов Гидролиз солей

Гидролиз солей Химический элемент. Электронное строение атома

Химический элемент. Электронное строение атома Способы получения металлов

Способы получения металлов