Содержание

- 2. Получение элементарной серы из сероводорода (метод Клауса)

- 3. Процесс Клауса, названный по имени английского химика Карла Клауса, запатентовавшего в 1883 году способ получения серы

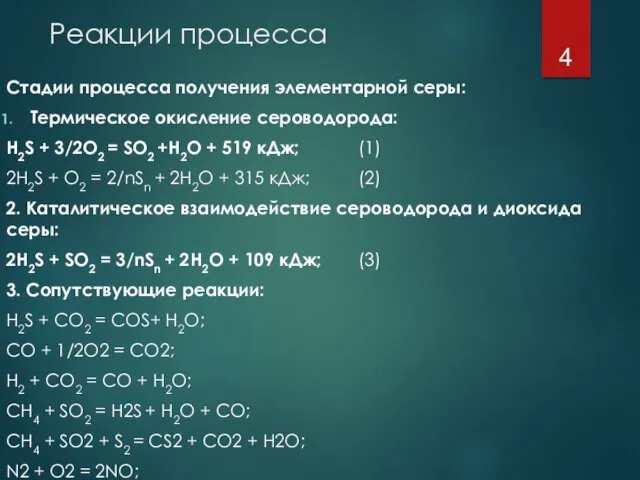

- 4. Реакции процесса Стадии процесса получения элементарной серы: Термическое окисление сероводорода: H2S + 3/2O2 = SO2 +H2O

- 5. Катализаторы процесса Традиционный (первый) катализатор– боксит (алюминиевая руда); Современные катализаторы: Оксид алюминия; Оксид титана;

- 6. Физико-химические основы процесса Для реакции (3) соотношения SO2 и H2S для реакции (согласно стехиометрии 1:2); Для

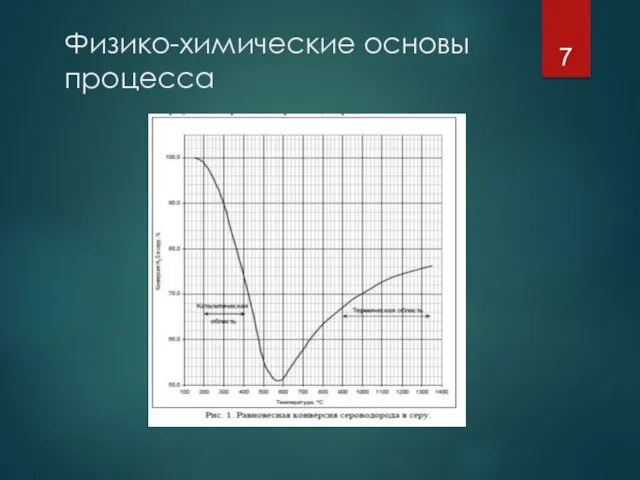

- 7. Физико-химические основы процесса

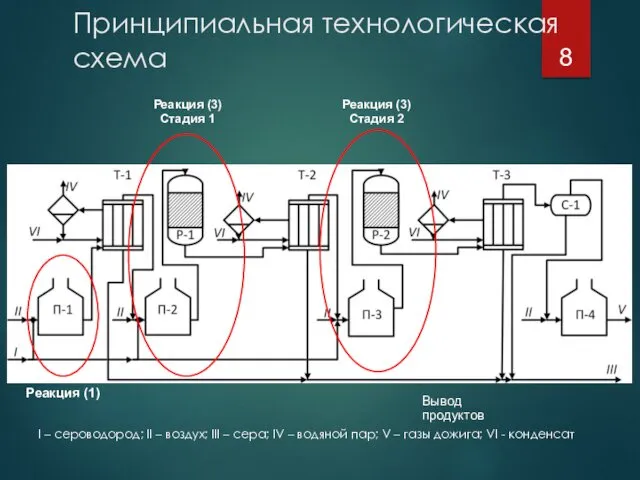

- 8. Принципиальная технологическая схема I – сероводород; II – воздух; III – сера; IV – водяной пар;

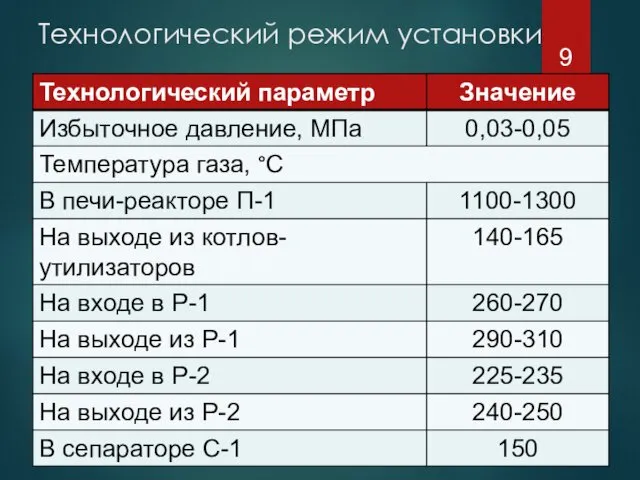

- 9. Технологический режим установки

- 10. Реактор термической ступени процесса Клауса с цилиндрической камерой 1 – Цилиндрическая реакционная камера; 2 – Тангенциально

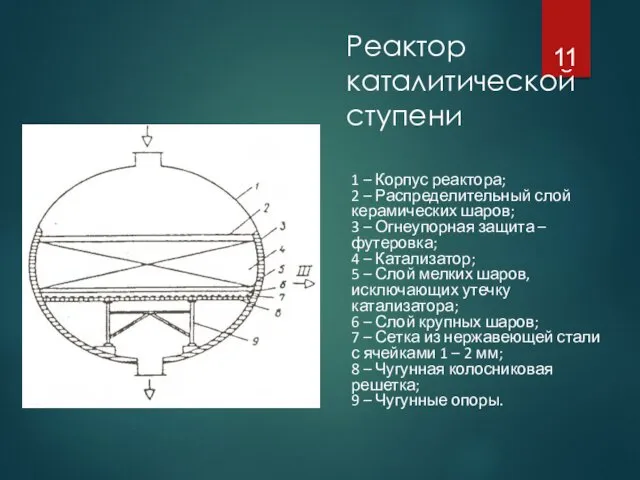

- 11. Реактор каталитической ступени 1 – Корпус реактора; 2 – Распределительный слой керамических шаров; 3 – Огнеупорная

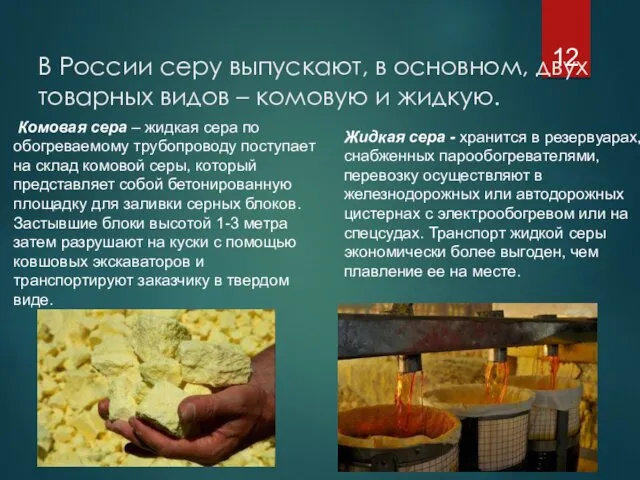

- 12. В России серу выпускают, в основном, двух товарных видов – комовую и жидкую. Комовая сера –

- 13. Виды товарной серы Формованная сера известна в двух видах – чешуированная и пластинчатая. Гранулированная сера –

- 14. Применение элементарной серы Производство серной кислоты; Красители; Спички; Вулканизирующий агент; Резиновая промышленность и др.

- 16. Скачать презентацию

Повторение и обобщение знаний по темам Металлы и сплавы.

Повторение и обобщение знаний по темам Металлы и сплавы. Происхождение химических элементов

Происхождение химических элементов Сополимеризация. Основные количественные характеристики процесса сополимеризации

Сополимеризация. Основные количественные характеристики процесса сополимеризации Жиры. Мыла. СМС. 10 класс

Жиры. Мыла. СМС. 10 класс Химическая связь

Химическая связь Кислотно-основное равновесие в процессах жизнедеятельности. Ионное произведение воды. Водородный показатель

Кислотно-основное равновесие в процессах жизнедеятельности. Ионное произведение воды. Водородный показатель Соли. Классификация. Физические и химические свойства. Получение и применение солей

Соли. Классификация. Физические и химические свойства. Получение и применение солей Химический состав земной коры

Химический состав земной коры Вода

Вода osobennosti_i_klassifikatsiya_khimicheskikh_reaktsiy_v_organicheskoy_khimii

osobennosti_i_klassifikatsiya_khimicheskikh_reaktsiy_v_organicheskoy_khimii Триглицериды. Липиды. Средства ухода за кожей. Лекция 3. Индустрия красоты

Триглицериды. Липиды. Средства ухода за кожей. Лекция 3. Индустрия красоты Соединения углерода

Соединения углерода Запись атомов и молекул с помощью химических символов

Запись атомов и молекул с помощью химических символов Химическая связь. Электроотрицательность и полярность связи

Химическая связь. Электроотрицательность и полярность связи Многоатомные спирты, они же: полиспирты и полиолы

Многоатомные спирты, они же: полиспирты и полиолы Химические свойства неорганических соединений. Лабораторная работа

Химические свойства неорганических соединений. Лабораторная работа Кислоты. Состав кислот

Кислоты. Состав кислот Азот

Азот Нефелометрический анализ

Нефелометрический анализ Оксид серы (VI). Серная кислота. 9 класс

Оксид серы (VI). Серная кислота. 9 класс Галогены. Астат

Галогены. Астат Классификация кристаллов по типу химической связи

Классификация кристаллов по типу химической связи Электрохимические методы анализа. Кондуктометрия. Электрофорез

Электрохимические методы анализа. Кондуктометрия. Электрофорез Кальций и его соединения

Кальций и его соединения Хімічні властивості оксидів

Хімічні властивості оксидів Аммиак

Аммиак Химическая промышленность. 9 класс

Химическая промышленность. 9 класс Обмен простых белков. Дезаминирование и трансаминирование аминокислот

Обмен простых белков. Дезаминирование и трансаминирование аминокислот